0 引 言

近年来,随着国家对煤炭的持续开采,很多矿井进入深部开采,出现了高温、高压、巷道大变形等一系列突出的问题等待解决[1-3]。为了降低开采难度,必须尽可能地提高工作面煤炭采出率,减少资源浪费。由于中国的煤炭资源大多采用井工方式开采,从工作面回收煤炭资源的角度考虑,工作面上下平巷采用沿底掘进的方式布置时,工作面内的采煤机不用变坡寻找上下平巷,从而造成三角煤损失[4]。但当煤层厚度较大且煤的强度较低时,采用这种方式将造成托顶煤巷道,给巷道支护带来困难,同时,还可能出现巷道内瓦斯集聚问题。当煤层赋存瓦斯含量较高时,巷道沿底掘进过程中破坏煤层原有的应力平衡状态,造成煤层微裂隙内赋存的瓦斯等气体释放到巷道内,增大巷道内的瓦斯浓度,极易造成瓦斯超限[5]。因此,矿井需投入巨大的人力、物力及财力,影响矿井安全生产。相对于沿底掘进的巷道,沿顶掘进回采巷道,顶板更容易维护,且容易避免巷道内瓦斯超限,但需解决沿顶掘进后巷道顶板的支护和厚煤层的高效回采问题。

针对在软弱厚煤层中沿顶掘进巷道支护问题,国内外研究者提出很多解决办法,程建业等[6]提出采用主动支护加被动支护的方式即采用锚网与U型钢联合支护技术控制巷道围岩变形;常聚才等[7]提出高强全长树脂锚固预应力锚杆支护系统控制对策,同时配用自行设计的低稠度树脂锚固剂,实现了树脂全长锚固,保持了巷道围岩稳定;王炯等[8]提出“锚杆+复合托盘+关键部位锚索+钢筋网+底角注浆锚管”的支护方法;郭振兴[9]提出锚网索+注浆+钢梁、钢棚等多介质耦合支护方式控制巷道围岩变形。大量的工程应用表明[10-12],在软弱厚煤层中沿顶掘进更利于巷道稳定,该方面的研究已有很多成功的现场工程实践可以参考,但是,针对软弱厚煤层进行沿顶掘进后,如何尽可能提高煤炭采出率的问题,缺乏相关的研究。

鉴于此,结合云盖山二矿的地质条件,采用了一种在厚煤层中沿顶掘进并沿底回采技术,该技术在坚硬顶板条件下沿巷道顶板掘进,超前工作面一定距离时通过卧底等手段增加巷道高度,采用高强度联合支护方式支护超高巷道,保持开采期间巷道的稳定,回采时使采煤机尽可能沿煤层底板开采,提高煤炭资源采出率。

1 工程概况

1.1 工作面地质条件分析

河南永锦能源有限公司云盖山二矿23302工作面位于-60 m水平23采区,地面标高+432—+512 m,工作面标高+11.7—+83.0 m,该工作面上部为22204采空区,下部为23304工作面,西为矿井3条下山,东部为矿井薄煤带边界。

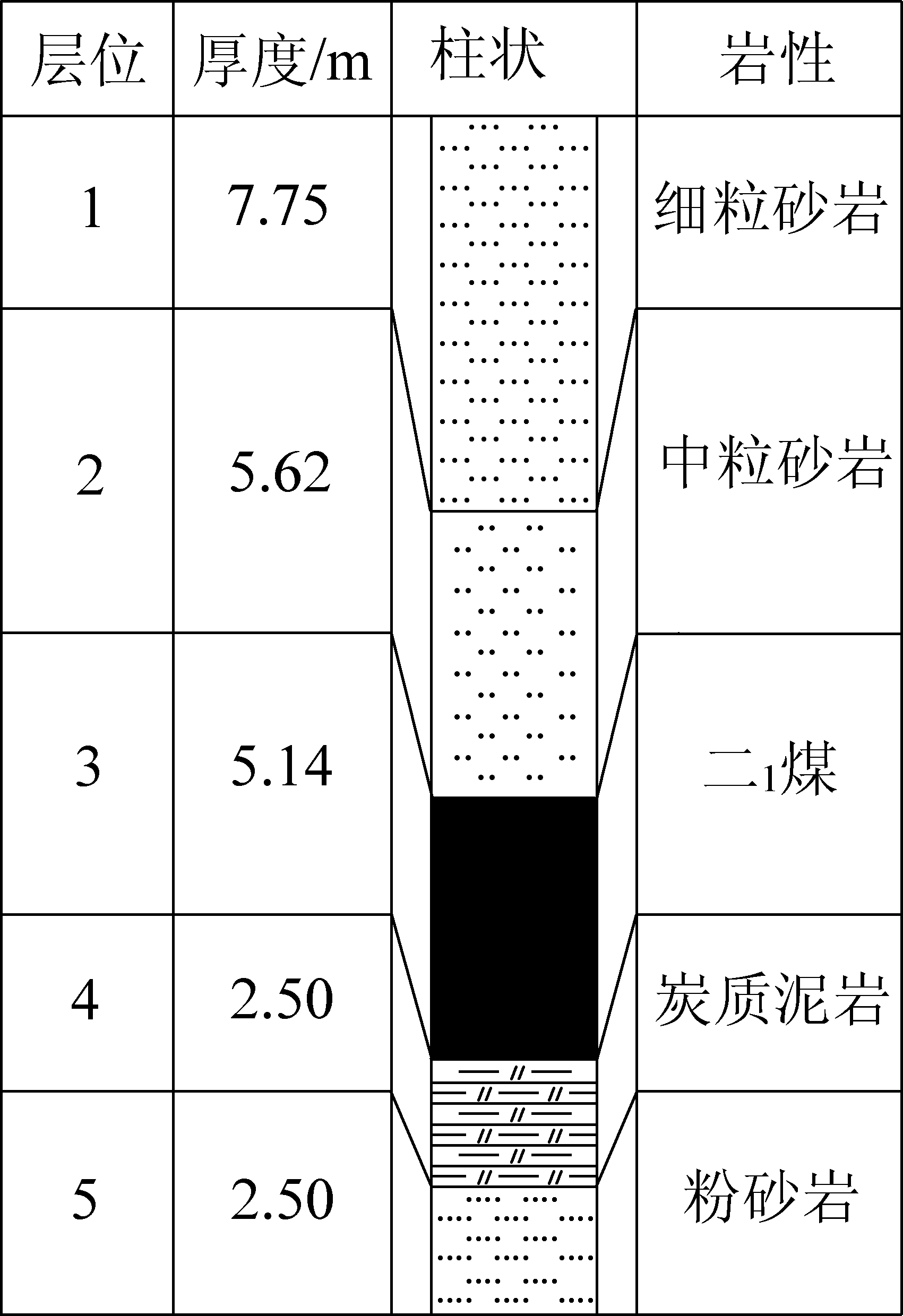

23302综放工作面整体呈单斜状,煤层走向呈宽缓的向斜、背斜相间构造,煤层厚度变化较大,局部赋存较稳定。工作面直接顶平均厚度5.62 m,岩性为中粒砂岩,基本顶平均厚度7.75 m,岩性为细粒砂岩;直接顶和基本顶岩性坚硬,岩石单轴抗压强度大于100 MPa,但直接顶裂隙较发育,属于Ⅲ类围岩。煤层厚度最小为0.10 m,最大为14.00 m,平均厚度为5.14 m,工作面煤层倾角9°~25°,平均14°,煤层强度低于10 MPa,煤层裂隙发育,属于软弱不稳定煤层。直接底平均厚度2.50 m,岩性为炭质泥岩及泥岩,基本底平均厚度2.50 m,岩性为粉砂岩,23302工作面岩层柱状如图1所示。

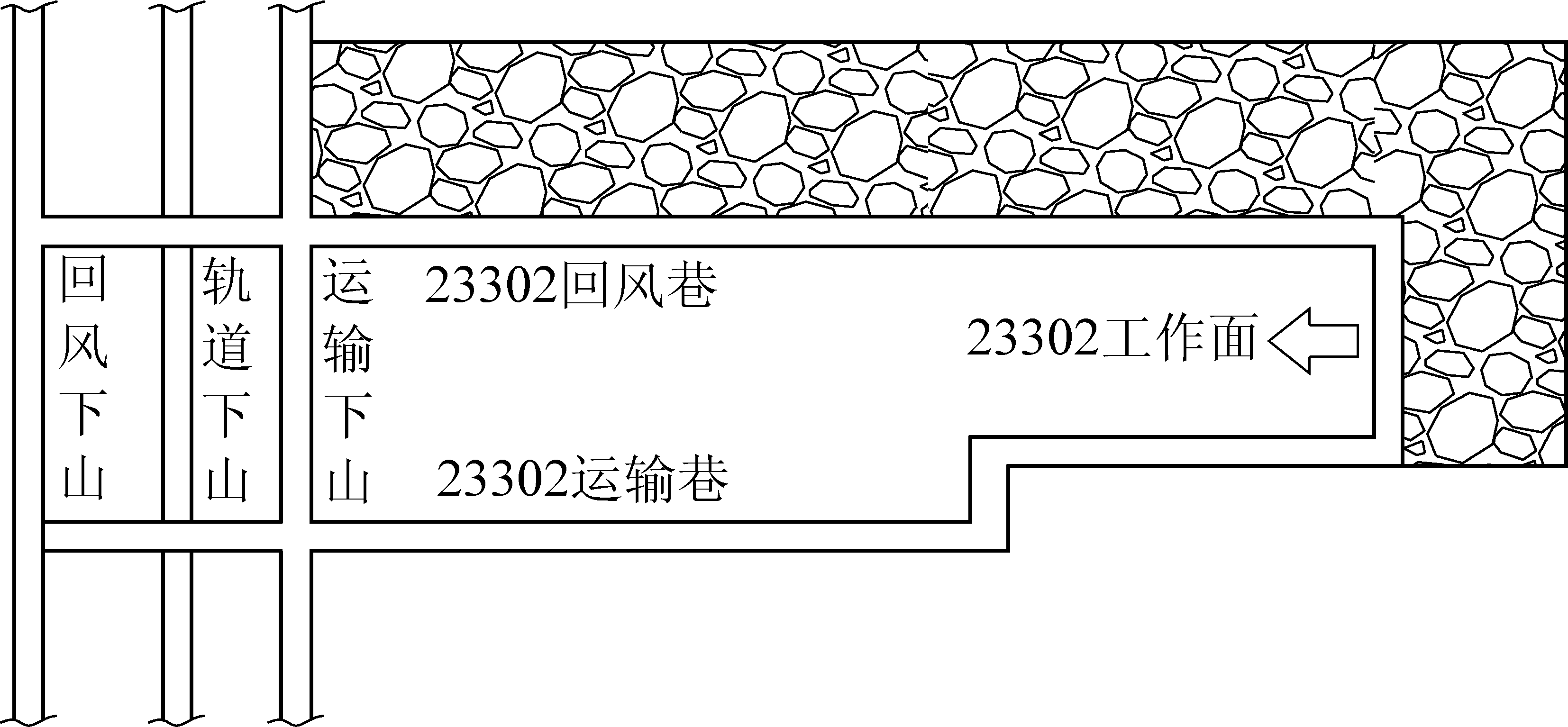

23302工作面平均走向长度676 m,倾向长度120 m(对接后工作面倾向长度172 m),地温21~22℃。矿井属煤与瓦斯突出矿井,工作面绝对瓦斯涌出量2.55 m3/min,相对瓦斯涌出量2.82 m3/t;二氧化碳绝对涌出量0.79 m3/min,二氧化碳相对涌出量0.87 m3/t;煤尘有爆炸危险性,爆炸指数17.99%;煤自然倾向性属于Ⅲ类不易自燃,工作面布置如图2所示。

图1 23302工作面岩层柱状

Fig.1 Strata histogram of No.23302 mining face

图2 23302工作面布置平面

Fig.2 Roadway layout of No.23302 mining face

1.2 沿底掘进并沿底回采存在的问题

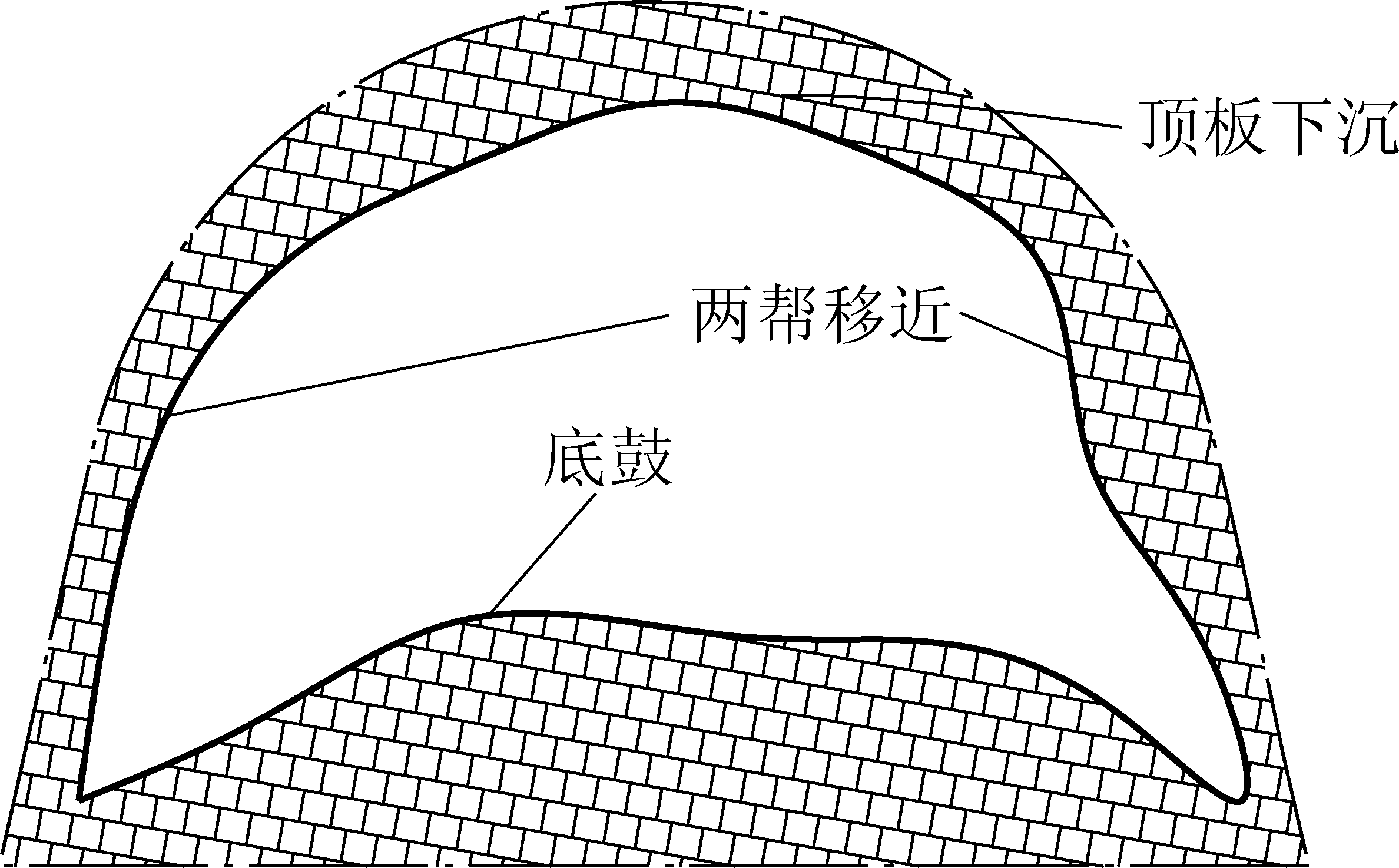

云盖山二矿23302工作面煤层厚度较大,沿底掘进时,巷道上方存在大量顶煤,在巷道顶板施工锚杆(索)钻孔较困难,原沿底掘进的巷道采用U型钢等被动支护。被动支护不能有效增强顶板岩层的自身承载能力,而是被动支撑巷道上覆岩层施加的载荷,因此,上覆岩层施加动压加之工作面动压,使得巷道围岩变形严重,如图3所示。U型钢无法承受巨大载荷产生大变形,在巷道使用过程中需经历2~3次维修,给正常回采带来不利影响。

图3 沿底掘进巷道变形

Fig.3 Deformation of roadway for excavating along the seam floor

另外,采用沿底掘进容易引起巷道内瓦斯超限。巷道掘进的过程是煤层产生裂隙的过程,也是微裂隙内大量瓦斯释放的过程,加之软弱顶板表面上的细小煤尘由于风化进入工作面内,会造成巷道内瓦斯超限,形成通风隐患。综上分析,采用沿底掘进的方式掘进回采巷道,将会造成巷道维修次数增多,同时,还会造成巷道内的瓦斯超限、顶板支护困难及通风隐患等问题。

2 沿顶掘进并沿底回采技术

2.1 沿顶掘进支护方案

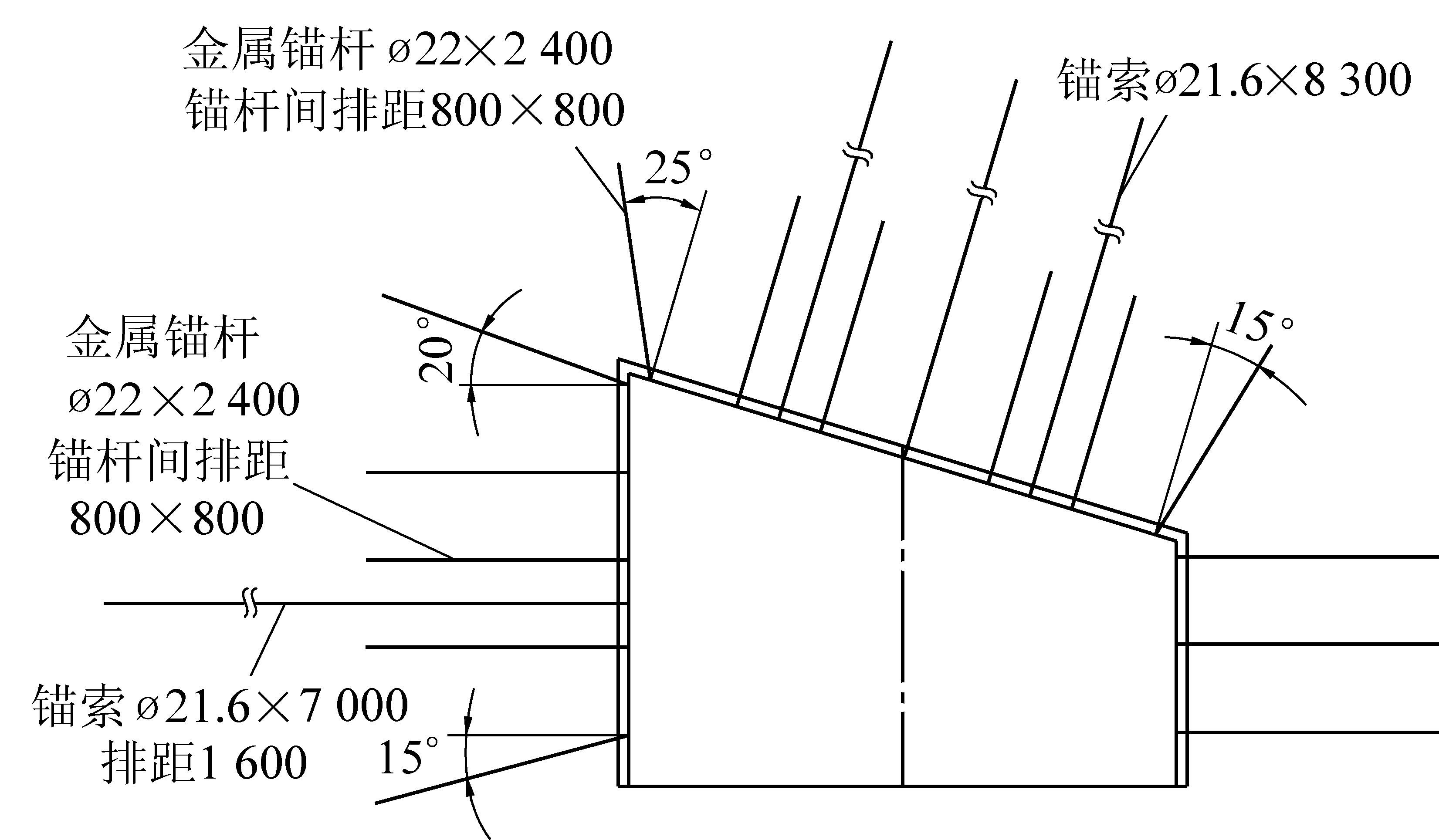

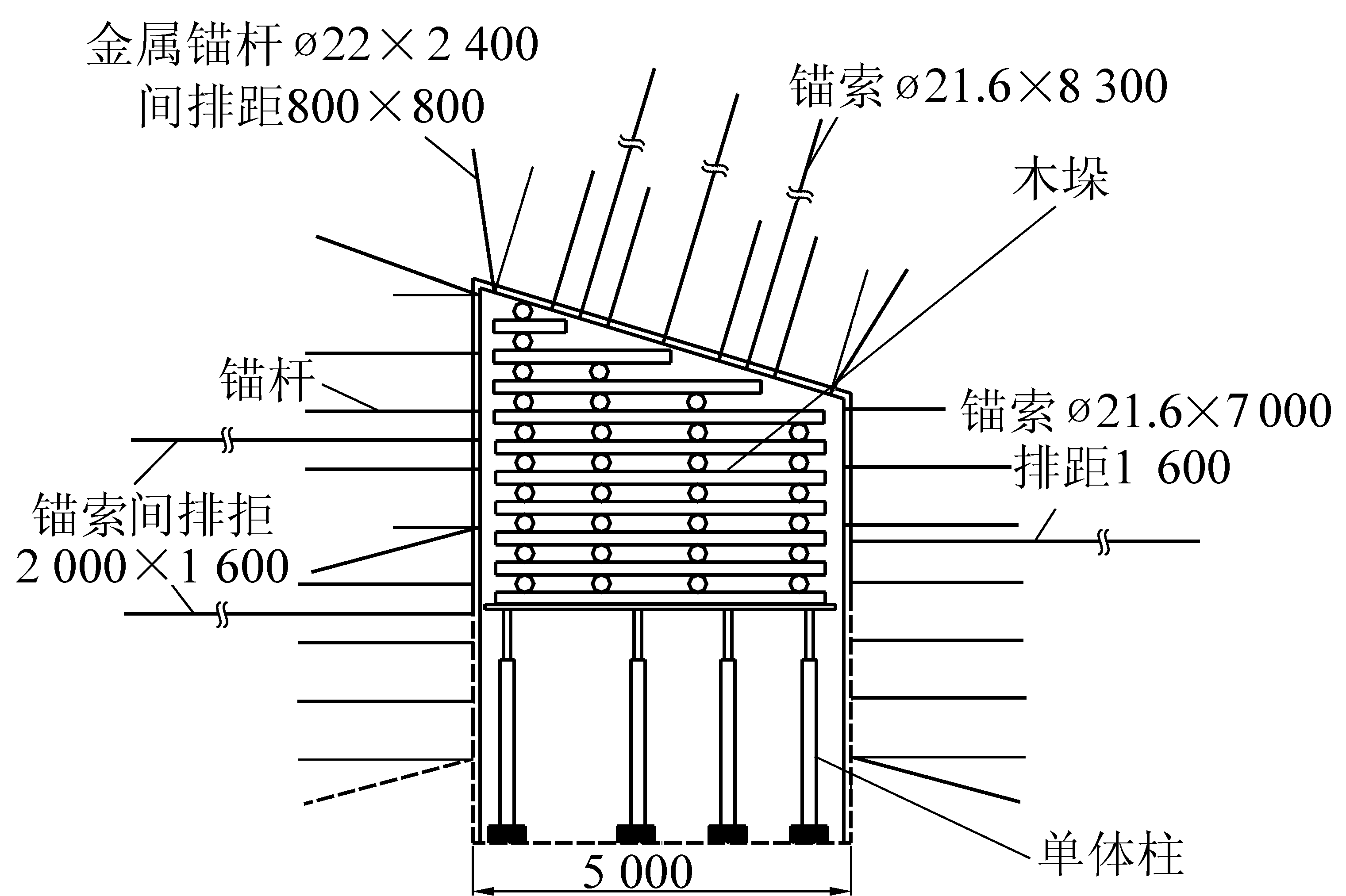

针对云盖山二矿23302工作面概况,采用沿顶掘进并沿底回采技术回采,考虑到超高巷道难以支护及安全经济问题,回采过程中根据情况会在煤层底板留有一定的底煤不回收。对于坚硬顶板软弱厚煤层,沿顶掘进采用锚网索等主动支护[15],巷道断面支护参数如图4所示,以主动支护的方式控制巷道顶板变形,利用锚杆(索)的预紧力,使巷道顶板连接成一个整体,以提高自身承载能力[16],同时,在高帮布置一排短锚索,防止片帮,锚杆与“W”型钢带配合使用,通过“W”型钢带增大锚杆的护表面积,提高锚杆(索)预紧效果。在顶板破碎地带进行超前注浆,利用注浆液将巷道围岩内的裂隙充填,提高围岩的可锚性[17]。注浆可使巷道围岩处于封闭状态,避免围岩与外部空气相接触,减少围岩表面风化,保证围岩的整体性,便于围岩的锚杆(索)钻孔施工[18-20]。

图4 沿顶掘进巷道断面支护参数

Fig.4 Support parameters of roadway excavation under the coal seam roof

2.2 沿顶掘进支护方案参数

1)顶板及帮部锚杆:采用型号BHRB 500左旋无纵筋螺纹钢高强锚杆,锚杆直径22 mm,长度2 400 mm,抗拉极限强度不小于670 MPa,延伸率不低于18%,锚杆杆体尾部螺纹必须采用滚丝工艺加工,尾部螺纹长度为150±5 mm,CK2330和M2360锚固剂各1支,锚杆托盘使用规格为120 mm×120 mm×12 mm碟形托盘,配合高强度快速安装螺母、高强调心球垫和减摩垫圈,力学性能与锚杆杆体配套,锚杆间排距为800 mm×800 mm。

2)顶板锚索采用规格为ø21.6 mm的1×7结构钢绞线,锚索长度8 300 mm,帮部锚索采用规格为ø21.6 mm,长度7 000 mm,每根锚索配1支CK2360和两支M2370的树脂药卷锚固,锚索配有专用锁具、半球型调心垫圈紧固,使用规格为300 mm×300 mm×18 mm碟形托盘。

3)金属网:两帮分别选用规格为1 000 mm×4 000 mm、1 000 mm×2 500 mm的菱形网,菱形网使用ø3.4 mm铁丝编织;顶板选用规格为1 000 mm×3 000 mm的钢筋网搭接,钢筋网使用ø6 mm钢筋,网格100 mm×100 mm的焊接平网。

4)W钢带:采用型号为BHW-280-3.00的W型钢带。

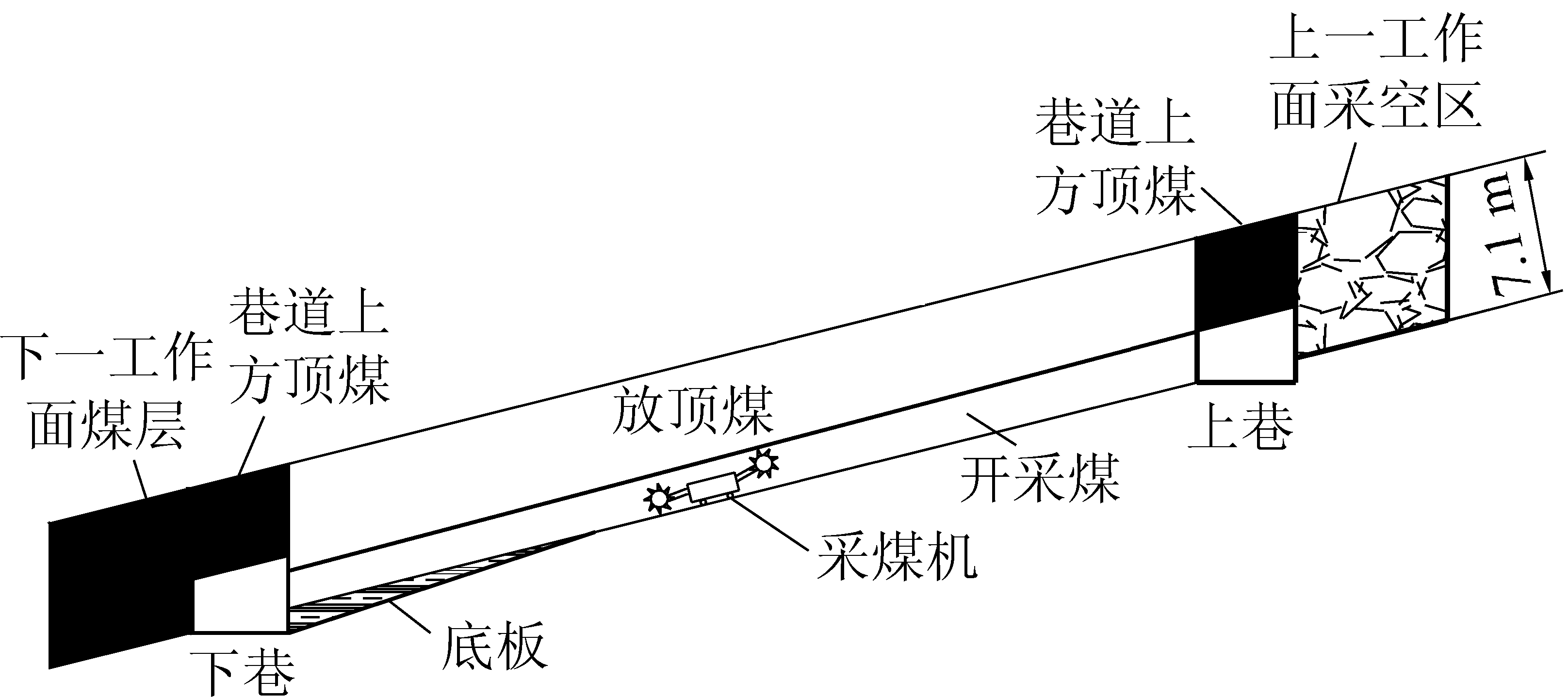

2.3 沿顶掘进并沿底回采方案

采用沿底回采方案,首先要对沿顶掘进后卧底形成的超高巷道进行加强支护,以保证其稳定。由于煤层平均厚度5.14 m,且厚度较大的煤层分布较多,巷道沿顶掘进后,需要卧底增加巷高,再进行沿底回采,而巷道高度增加过高后不利于两帮维护,为了控制超高巷道围岩变形,采用“锚网索+木垛+单体柱抬棚”的联合支护方式,超高巷道断面支护参数如图5所示。

图5 超高巷道断面支护参数

Fig.5 Support parameters of super-high roadway section

采用“锚网索+木垛+单体柱+单体柱抬棚”的联合支护方式支护卧底后的回采巷道,利用锚网索主动支护控制巷道顶板,提高其完整性,巷道大部分空间采用木垛支撑,木垛具有一定让压功能,可允许顶板产生一定的变形,同时对于超高巷道的两帮变形具有限制作用,为了防止超高巷道两帮发生片帮现象,在巷道的两帮补打锚杆和长锚索。

3 支护效果分析

沿顶掘进巷道的支护效果如图6所示,由图6可知,采用沿顶掘进时,巷道顶板完整性较好,未发生明显的下沉,变形量较少,在巷道使用周期内,不需要翻修。而沿底掘进形成的托顶煤巷道,在U钢棚之间容易出现“网兜”现象,U型钢棚挤压变形严重,相比之下,沿顶掘进巷道维修工作量小,优势明显。

图6 沿顶掘进巷道的支护效果

Fig.6 Roadway support effect for excavating under coal seam roof

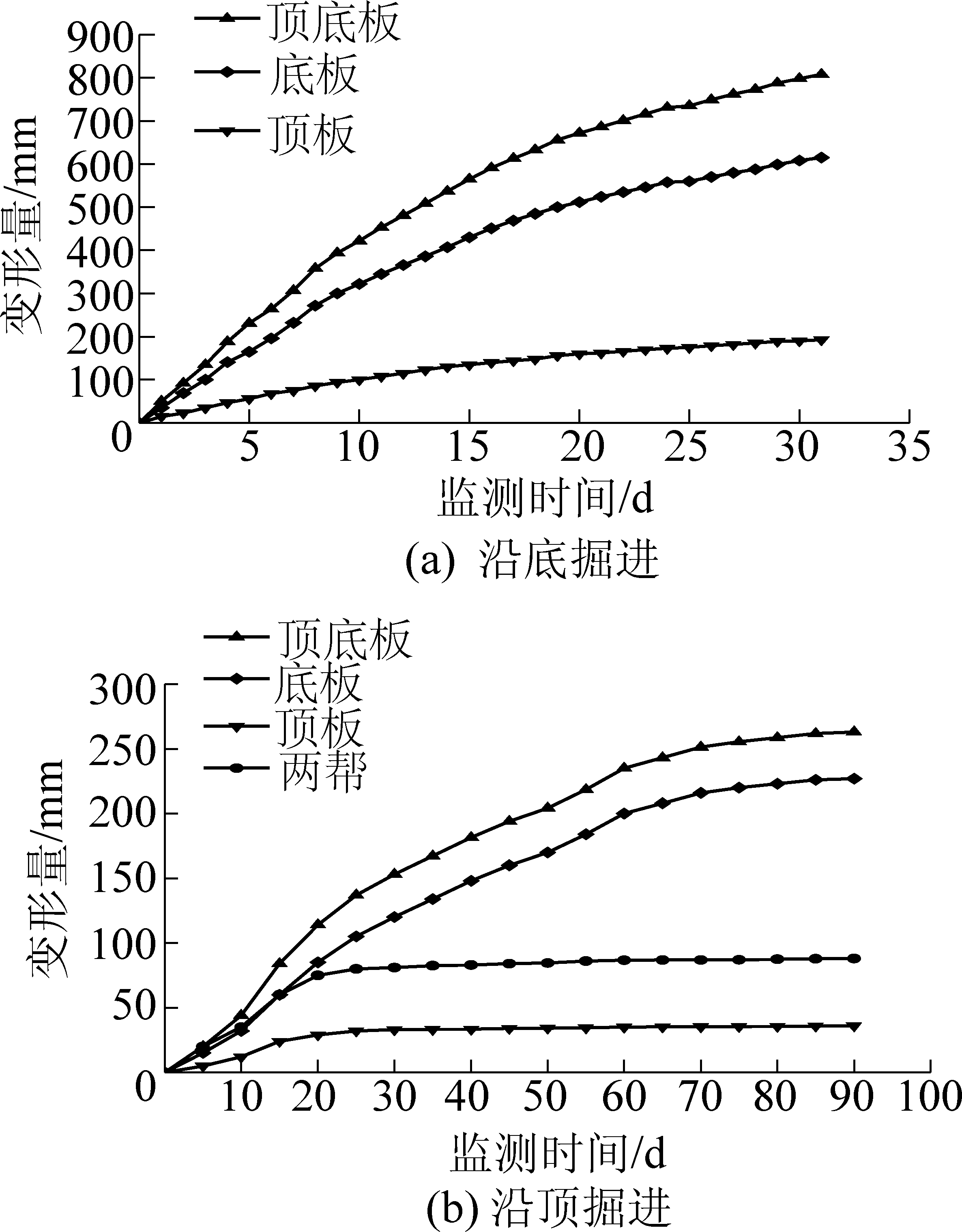

2种掘进方式下的巷道变形监测曲线如图7所示。沿底掘进的巷道,巷道掘进30 d后,底鼓量超过600 mm,巷道顶底板移近量超过800 mm,如图7a所示,此时,支架变形严重,需要进行第1次维修,之后,还需要经过1~2次巷道返修,巷道掘进后需经历100 d左右,才能基本趋于稳定。而采用沿顶掘进的巷道,在巷道支护约30 d后顶板基本稳定,变形不再增加,底鼓量小于150 mm;巷道掘进80 d后,顶底板移近量小于300 mm,两帮移近量小于100 mm,巷道能够达到稳定,如图7b所示。因此,采用沿顶掘进的巷道更容易稳定,不需要进行返修巷道。从支护效果来分析,在软弱厚煤层中,沿顶掘进远优于沿底掘进。

图7 巷道表面变形量曲线

Fig.7 Deformation curves of roadway surface

从巷道掘进成本来分析,沿顶掘进时顶板坚硬,采用主动锚网索支护,不需要翻修巷道,其最终成本远小于采用被动支护的完全沿底掘进方式。综上所述,采用沿顶掘进并“沿底回采”技术可以解决软弱厚煤层巷道顶板支护困难、巷道变形量大等问题,且能提高巷道掘进效率,降低支护成本。

4 煤炭量损失对比分析

4.1 沿底掘进并沿底回采煤量损失

沿底掘进并沿底回采时,不会造成三角煤损失。但是,当煤层厚度大于巷道高度时,采用沿底掘进巷道存在托顶煤现象,如图8所示。

图8 沿底掘进巷道三角煤损失模型

Fig.8 Triangle coal loss model for roadway excavating along the coal seam floor

根据23302运输平巷的高度及煤层厚度统计分析得知,巷道高度为3.30 m,煤层平均厚度5.14 m,巷道长度为800 m,巷道上方的顶煤损失为1.03万t。采用沿底掘进并沿底回采所造成的煤量损失与煤层厚度和巷道高度有关,当巷道高度确定后,煤层厚度越厚,其造成的顶煤损失越多,煤层厚度确定后,巷道高度越高,损失的顶煤越少。

4.2 沿顶掘进并沿底回采煤量损失

工作面运输平巷沿顶掘进后,在端头会留有三角煤无法回收,如图9所示。煤层的平均倾角14°左右,密度1 400 kg/m3,采煤机最大爬坡角为35°左右,三角煤损失量计算见式(1)—(3)。

图9 沿顶掘进三角煤损失模型

Fig.9 Model of the triangular coal loss for roadway excavating under the coal seam roof

![]()

(1)

(2)

Sz=Su+ Sd

(3)

式中:Su为工作面上端头三角煤损失量,t;H为煤层厚度,m;H1为上巷下边角距煤层底板的垂直距离,m;L1为采煤机变坡点距上巷煤层底板的距离,m;HL为巷道高度,m;a为巷道宽度,m;γ为煤的密度,取1.4 t/m3;Sd为工作面下端头三角煤损失量,t;H2为下巷上边角距煤层底板的垂直距离,m;L2为采煤机变坡点距下巷煤层底板的距离,m;Sz为三角煤损失总量,t;Lz为走向长度,m。

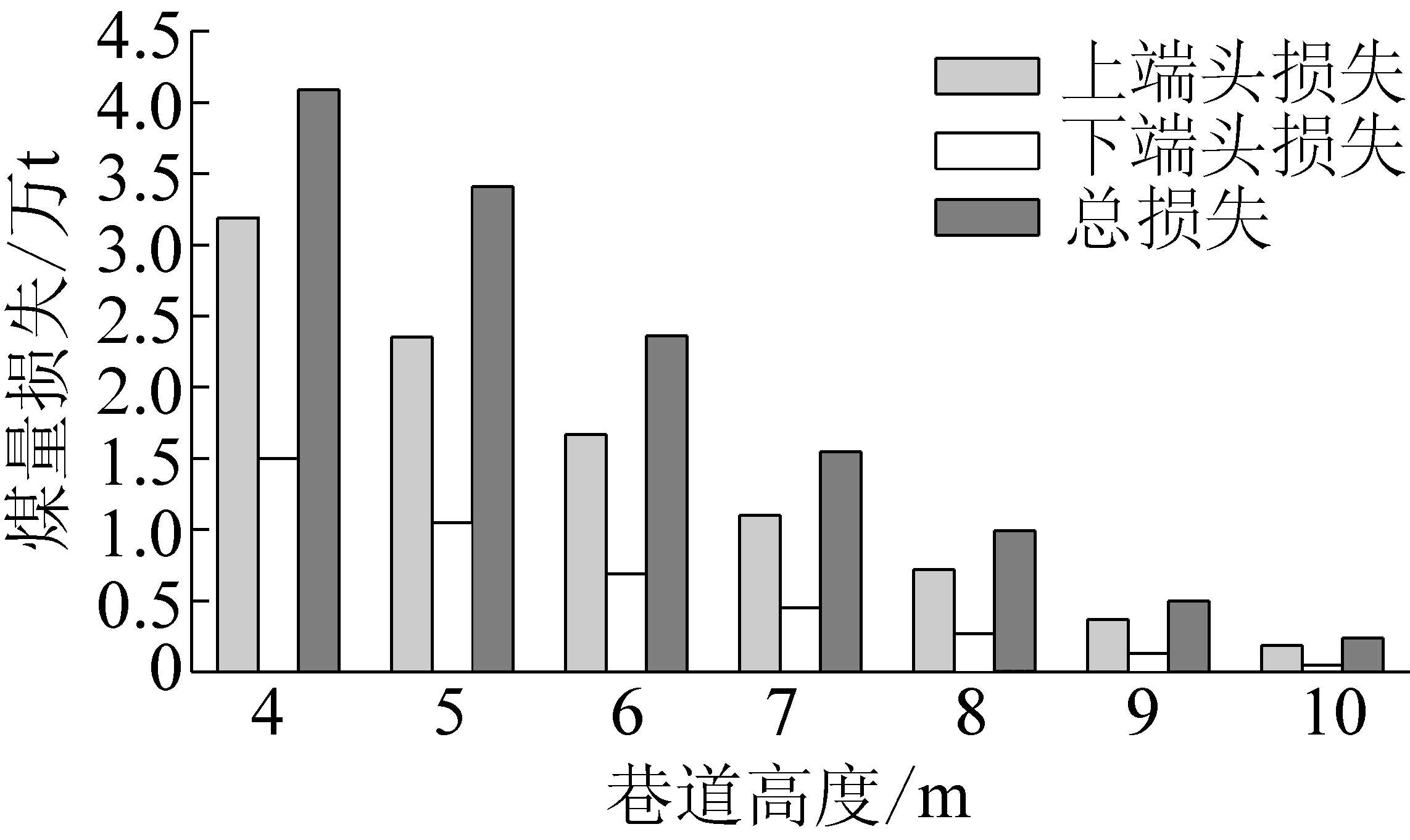

同一煤层在不同的巷道高度下,三角煤的损失量会有所不同,为此计算了不同巷道高度下,整个工作面三角煤的损失量,如图10所示。随着巷道高度的不断增加,三角煤的损失不断减少,当巷道高度达到10 m时,三角煤几乎没有损失,上端头的三角煤损失明显大于下端头。因此,对于厚煤层采用较高的巷道开采,可以降低三角煤损失量。依据现有的技术条件,当巷道高度为7 m左右时,完全可以保持巷道围岩稳定,沿顶掘进损失的三角煤量为1.55万t;根据4.1节计算得知,采用完全沿底掘进造成的顶煤损失为1.03万t。尽管采用沿顶掘进并沿底回采方式造成的煤量损失比沿底掘进并沿底回采多0.52万t,经过计算整个工作面可采储量为69.89万t左右,而0.52万t煤量只占开采工作面的0.74%,因此对于整个工作面而言两种掘进方式所造成的煤量损失相差不大。但是沿顶掘进之“沿底回采”技术,能够加快巷道的掘进速度,提高巷道的掘进效率,避免沿底掘进软煤巷道频繁维修带来的人力和材料成本,同时还能够减少巷道片帮、冒顶等带来的风险,降低瓦斯超限和顶板事故发生的概率,具有明显的优势。

图10 不同巷高三角煤损失量

Fig.10 Loss of triangular coal with different roadway heights

5 结 论

1)采用沿顶掘进并沿底回采技术回收工作面内的煤炭资源,巷道沿坚硬顶板掘进,有利于巷道顶板的支护,维护容易,支护成本低。

2)提出采用“锚网索+木垛+单体柱抬棚”的联合支护方式对23302平巷沿顶掘进后卧底形成的7 m超高巷道进行支护,避免了沿底掘进时回采巷道掘进速度慢及多次返修的难题。

3)对沿顶掘进并沿底回采技术造成的煤炭资源损失和完全沿底掘进造成的煤炭资源损失进行对比,在一次回采7 m厚煤层时,所造成的煤炭资源损失量与沿底掘进并沿底回采的情况基本相当。

4)采用沿顶掘进并沿底回采技术可以有效解决巷道内的瓦斯超限问题,有利于改善工作面通风环境,现场应用效果良好,值得在同类型矿井中进行推广应用。

参考文献:

[1] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241. KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation characteristics and support technology of surrounding rock in over-kilometer deep roadway[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[2] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813. HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep miningengineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[3] 胡传亭,郭爱民,乔理学.虎溪矿井深部回采巷道变形让压锚杆的应用[J].煤炭科学技术,2009,37(8):18-23. HU Chuanting,GUO Aimin,QIAO Lixue.Application of deformation of deep mining roadway in Huxi Mine to pressure anchor[J].Coal Science and Technology,2009,37(8):18-23.

[4] 方新秋,许瑞强,赵俊杰.采空侧综放工作面三角煤失稳机理及控制研究[J].中国矿业大学学报,2011,40(5):678-683. FANG Xinqiu,XU Ruiqiang,ZHAO Junjie.Study on the instability mechanism and control of triangular coal in goaf side fully mechanized caving face[J].Journal of China University of Mining & Technology,2011,40(5):678-683.

[5] 聂百胜,卢红奇,李祥春,等.煤体吸附-解吸瓦斯变形特征实验研究[J].煤炭学报,2015,40(4):754-759. NIE Baisheng,LU Hongqi,LI Xiangchun,et al.Experimental study on gas desorption-desorption gas deformation characteristics[J].Journal of China Coal Society,2015,40(4):754-759.

[6] 程建业,赵新法.高应力松软煤层巷道支护技术研究及应用[J].煤炭科学技术,2015,43(5):9-12. CHENG Jianye,ZHAO Xinfa.Research and application of roadway support technology in high stress soft coal seam[J].Coal Science and Technology,2015,43(5):9-12.

[7] 常聚才,谢广祥.深部巷道锚网索支护参数关键因素分析[J].煤炭科学技术,2014,42(3):1-3,7. CHANG Jucai,XIE Guangxiang.Analysis of key factors of anchor cable mesh support parameters in deep roadway[J].Coal Science and Technology,2014,42(3):1-3,7.

[8] 王 炯,郭志飚,马成荣,等.深部回采巷道锚网索耦合支护技术研究[J].煤炭科学技术,2015,43(5):17-21. WANG Jiong,GUO Zhibiao,MA Chengrong,et al.Study on anchorage cable-coupling support technology in deep mining roadway[J].Coal Science and Technology,2015,43(5):17-21.

[9] 郭振兴.复杂地质条件下大断面巷道支护方式优化研究[J].煤炭科学技术,2014,42(3):12-16. GUO Zhenxing.Optimization of support method for large section roadway under complicated geological conditions[J].Coal Science and Technology,2014,42(3):12-16.

[10] 许 磊,吴焕凯,李 博,等.巨高巷道围岩稳定及控制[J].岩石力学与工程学报,2014,33(S2):3891-3902. XU Lei,WU Huankai,LI Bo,et al.Stabilization and control of surrounding rock in Jugao roadway[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(S2):3891-3902.

[11] 许 磊,何富连,蒋红军,等.超高巷道巷帮变形特征及支护技术[J].煤矿安全,2013,44(6):84-87. XU Lei,HE Fulian,JIANG Hongjun,et al.deformation characteristics and support technology of roadway in super high roadway[J].Safety in Coal Mines,2013,44(6):84-87.

[12] 张 镇,康红普,王金华.煤巷锚杆-锚索支护的预应力协调作用分析[J].煤炭学报,2010,35(6):881-886. ZHANG Zhen,KANG Hongpu,WANG Jinhua.Analysis of prestressing coordination effect of bolt-anchor support in coal roadway[J].Journal of China Coal Society,2010,35(6):881-886.

[13] 张 农,袁 亮.离层破碎型煤巷顶板的控制原理[J].采矿与安全工程学报,2006,23(1):34-38. ZHANG Nong,YUAN Liang.Control principle of separating and broken roof rock strata in roadway[J].Journal of Mining & Safety Engineering,2006,23(1):34-38.

[14] 冯周卫,崔建井,张洪伟,等.软岩巷道支护方式的选择与应用[J].煤炭技术,2006,25(10):69-70. FENG Zhouwei,CUI Jianjing,ZHANG Hongwei,et al.Selection and application of support methods for soft rock roadway[J].Coal Technology,2006,25(10):69-70.

[15] 谷拴成,周 攀,黄荣宾.巷道加固体围岩力学特征分析[J].煤炭科学技术,2018,46(5):14-21. GU Shuancheng,ZHOU Pan,HUANG Rongbin.Analysis of mechanical characteristics of surrounding rocks in roadway addition[J].Coal Science and Technology,2018,46(5):14-21.

[16] 张凯江.锚杆、锚索联合支护技术的应用[J].煤炭技术,2011,30(2):77-79. ZHANG Kaijiang.Application of combined support technology of anchor rod and anchor cable[J].Coal Technology,2011,30(2):77-79.

[17] 单仁亮,原鸿鹄,孔祥松,等.厚硬顶板巷道稳定性影响因素及强帮支护研究[J].煤炭科学技术,2018,46(1):207-214. SHAN Renliang,YUAN Honghu,KONG Xiangsong,et al.Influencing factors of stability of thick and hard roof roadway and research on strong support[J].Coal Science and Technology,2018,46(1):207-214.

[18] 尹立军.锚杆支护在煤巷中的应用[J].煤炭技术,2010,29(3):84-85. YIN Lijun.Application of bolt support in coal roadway[J].Coal Technology,2010,29(3):84-85.

[19] 王金华.我国煤巷锚杆支护技术的新发展[J].煤炭学报,2007,32(2):113-118. WANG Jinhua.New development of bolt support technology for coal roadway in china[J].Journal of China Coal Society,2007,32(2):113-118.

[20] 张延伟.沿断层破碎煤岩巷道支护体系优化研究[J].煤炭科学技术,2016,44(9):72-76,166. ZHANG Yanwei.Study on the optimization of support system for fractured coal and rock roadways along faults [J].Coal Science and Technology,2016,44(9):72-76,166.