0 引 言

随着我国煤矿开采深度以每年8~12 m的速度增加,部分矿区已经进入超800 m的开采阶段,多个矿井进入超千米的开采阶段,受高地应力和复杂构造应力影响,深部巷道围岩流变性和扩容性突出,表现出变形量大、变形时间长、支护困难等特点[1-3]。为解决深部巷道支护问题,张农等[4]提出了以高强度、高预拉力、高刚度锚杆控制技术为基础的深部煤巷围岩控制对策,并在淮南矿区进行了推广应用;康红普等[5]提出了高预应力、强力支护理论,开发了高预应力强力支护系统,并在新汶矿区进行了全面推广;柏建彪等[6]提出了包含采用高强度、高预紧力锚杆支护的深部巷道围岩控制技术和控制过程,并在平顶山矿区进行试验和应用。可以看出,深部巷道围岩支护有个共同特点是采用了高预紧力、高强度锚杆,锚杆体强度逐步由335 MPa发展到600 MPa,锚杆预紧力由40~50 kN增加至80~100 kN[7-8]。

采用以高预紧力、高强度锚杆支护为核心的深部巷道围岩控制技术,有效控制住深部巷道围岩变形,但多个现场出现了锚杆破断问题,且破断形式多样化[9]。围绕锚杆破断机制,国内外学者开展有益的研究,如KANG H等[10]分析了锚杆破断特征;吴拥政等[7]采用电镜扫描、金相显微等手段对强力锚杆断口进行了研究,揭示了锚杆破断的微细观机制,指出材质及加工缺陷等内在属性是锚杆断裂的内因,工作环境、应力腐蚀及复杂受力状态是外因;王傲等[11]对采动高应力区沿空掘巷锚杆破断机理进行了研究,指出围岩塑性区不断扩展导致锚杆所受拉力增大是锚杆破断的主要外因;肖同强等[12]通过分析煤巷肩角锚杆受力特征,指出煤帮沿顶板滑移形成的剪切作用是肩角锚杆破断的主要原因;王强等[13]对煤矿井下锚杆预紧力进行了研究,指出锚杆的预紧力矩不是越大越好,超过一定值时,锚杆将发生扭曲变形甚至屈服;CROSKY A等[14]、VILLALBA E等[15]、GAMBOA E[16]等对煤矿锚杆的应力腐蚀断裂机理进行了研究,指出岩层移动形成的剪切应力及加工过程形成的集中应力是锚杆应力腐蚀断裂的主要原因。

从上述研究成果可以看出,煤矿井下锚杆服役期间受力复杂,既要承受预紧力施加过程中形成的扭转载荷,又要承受锚固围岩塑性膨胀产生的拉伸载荷和岩层横向移动产生的剪切载荷,此外还可能在局部承受加工集中应力。因此,高预紧力锚杆破断可能是多种载荷叠加作用的结果。基于此,笔者从高预紧力锚杆受力特征入手,分析其破断的宏观力学机制,以便宏观上认识高预紧力锚杆破断机制,并在此基础上提出控制高预紧力锚杆破断的机制及方法。

1 断口及杆体形态揭示的锚杆受力特征

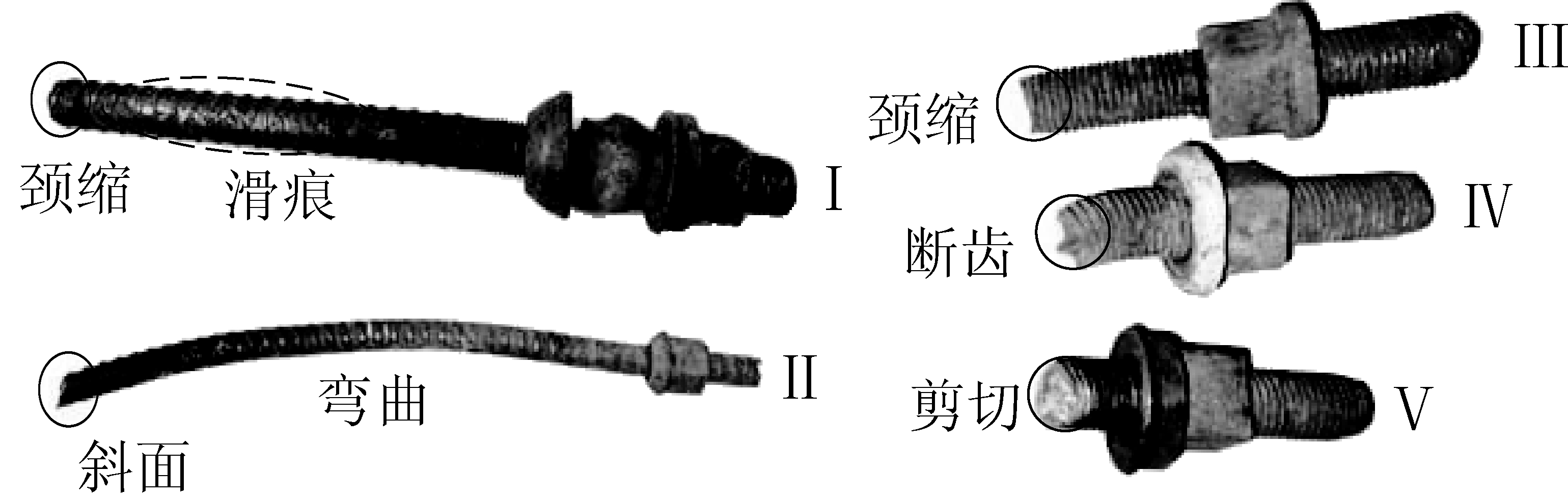

从某深井回采巷道收集到的部分破断锚杆形态(Ⅰ—Ⅴ)如图1所示,其中Ⅰ、Ⅱ破断发生在杆体中部,Ⅲ、Ⅳ、Ⅴ破断发生在锚杆尾部如图1所示。

图1 锚杆断口及杆体形态

Fig.1 Shapes of fracture and rod of bolts

从图1中可以看出,形态Ⅰ的断口有明显的颈缩现象,杆体直,且其上部有明显的滑痕,说明该锚杆破断的主要原因是锚固范围的岩体沿锚杆轴向产生膨胀,导致该部位受到较强的拉伸;形态Ⅱ的断口为一斜面,杆体弯曲,说明该锚杆破断的主要原因是锚固范围内岩体产生横向错动,导致锚杆受到较强的剪切;形态Ⅲ的断口有的明显的颈缩现象,尾部杆体直,说明其破断的主要原因是该部位受到较强的拉伸;形态Ⅴ的断口有断齿,断口处杆体弯曲,说明其破断的主要原因是该部位受到较强的弯折;形态Ⅴ的断口较平整,杆体直,说明其破断的主要原因是受到较强的扭转。可见,服役中的锚杆受力复杂,主要承受的载荷既可能是较大的单一类型载荷(如轴向拉伸、横向剪切、侧向扭转),也可能是多种类型载荷的复合作用。另外,即使服役中的锚杆承受的是同一类型载荷,其受力与变形特征也较为复杂,如图2所示,同一根锚杆发生多处弯曲。

图2 岩层中锚杆杆体形态

Fig.2 Bolt-rod’s shapes in strata

在以往关于锚杆破断机制的研究中,注重单一类型载荷对锚杆破断的作用,而忽略了多种类型载荷的复合作用,尤其忽略了侧向扭转载荷的作用,导致现场锚杆破断控制效果不够理想。

2 预紧力与预紧力矩之间的关系

2.1 预紧力的作用及其施加方式

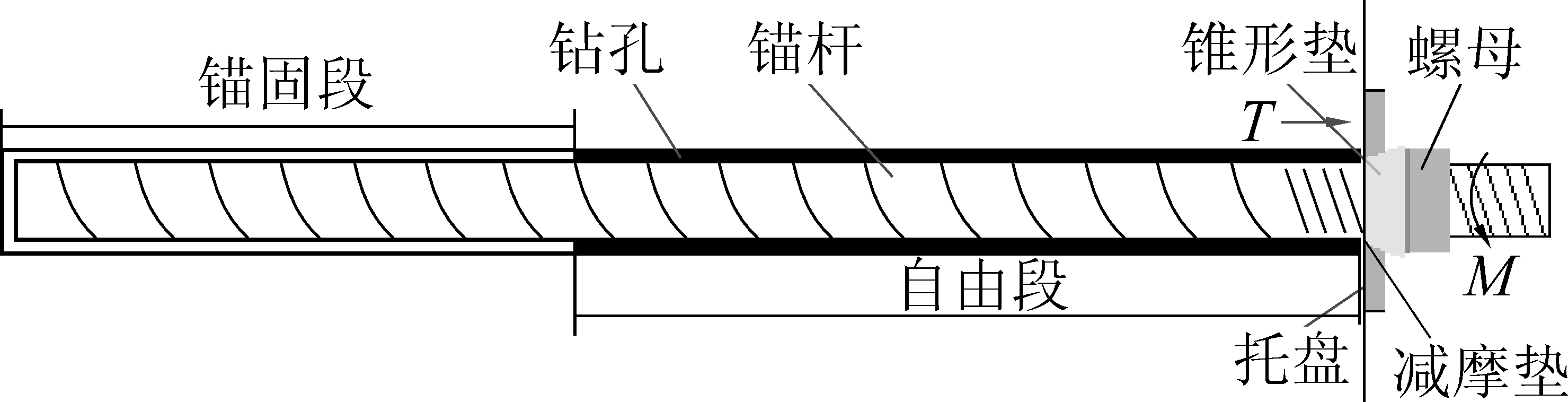

巷道开挖后,巷道围岩受力状态将由三向受力转变为双向受力,围岩出现偏应力,导致围岩变形、屈服、破坏、失稳等。为维护巷道围岩稳定,采用锚杆对围岩进行主动支护,通过对锚杆施加一定的预紧力,从而使巷道围岩恢复为三向受力状态。因此,预紧力的作用是改变巷道围岩受力状态,促使围岩受力状态从双向受力恢复为三向受力,如图3所示。

图3 高预紧力锚杆作用原理

Fig.3 Action principle of bolts with high pre-tensioned force

锚杆预紧力施加机具主要有锚杆钻机和转矩扳手。其中转矩扳手最为常用,其通过对螺母施加转矩M达到拧紧螺母、压紧托盘,从而实现对锚杆施加预紧力T,如图4所示。因此,锚杆预紧力与预紧力矩有关。文献[13,17]指出锚杆预紧力T与预紧力矩M呈正比。

图4 预紧力施加示意

Fig.4 Schematic diagram of imposing pre-tensioned force

2.2 预紧力与预紧力矩的关系式

锚杆预紧力是通过采用转矩扳手对螺母施加转矩,使螺母压紧托盘,进而使锚杆杆体产生轴向力。对螺母受力进行分析,有望得到T与M之间的关系式。需要注意的是,对螺母施加预紧力矩所做的功,并不是全部转化为锚杆杆体应变能存储于杆体中,而是部分功将消耗于围岩变形、螺母与杆体摩擦发热、螺母与托盘摩擦发热等。因此,只能取部分预紧力矩M产生预紧力T,即产生预紧力T的有效预紧力矩为kM,其中k为比例系数。

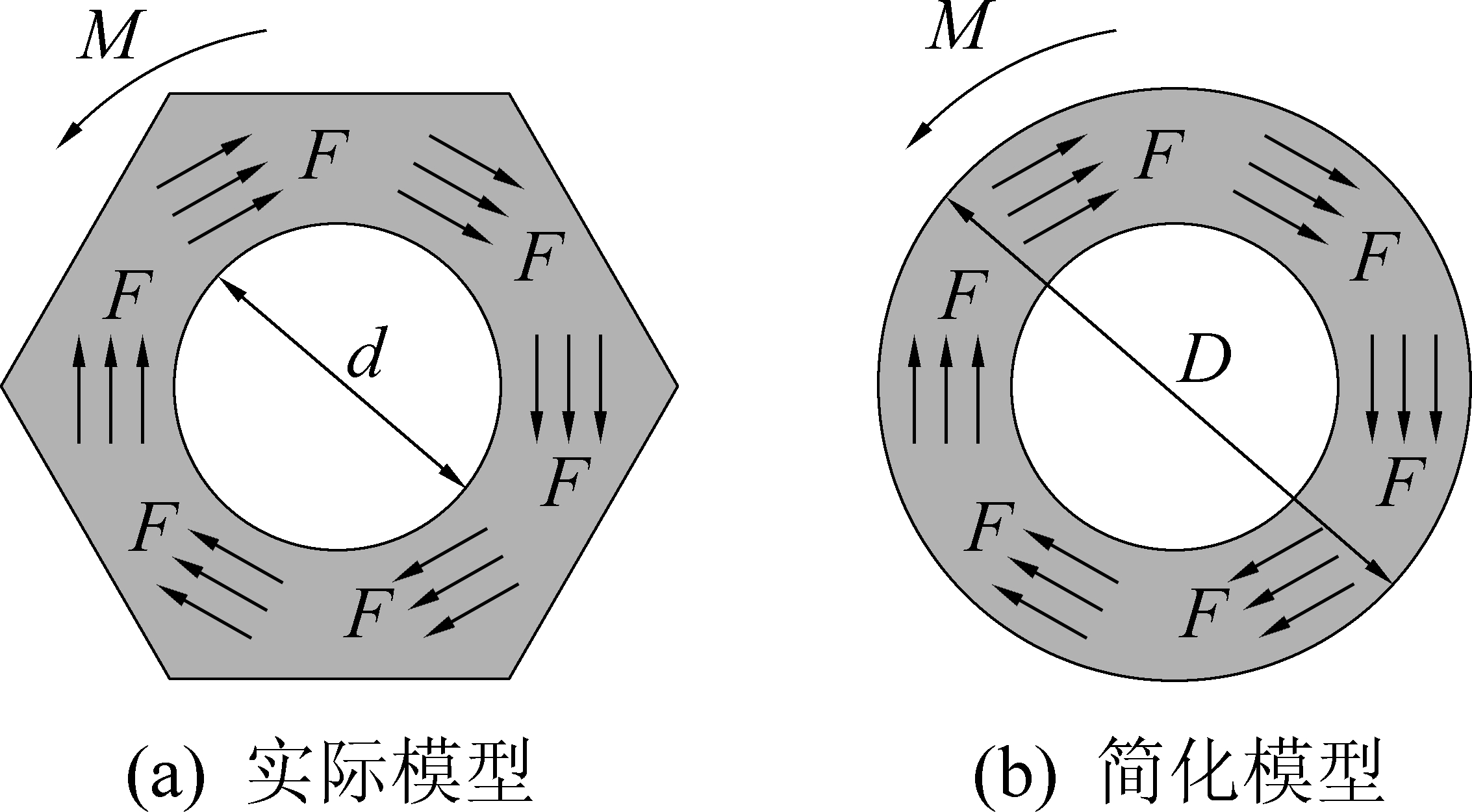

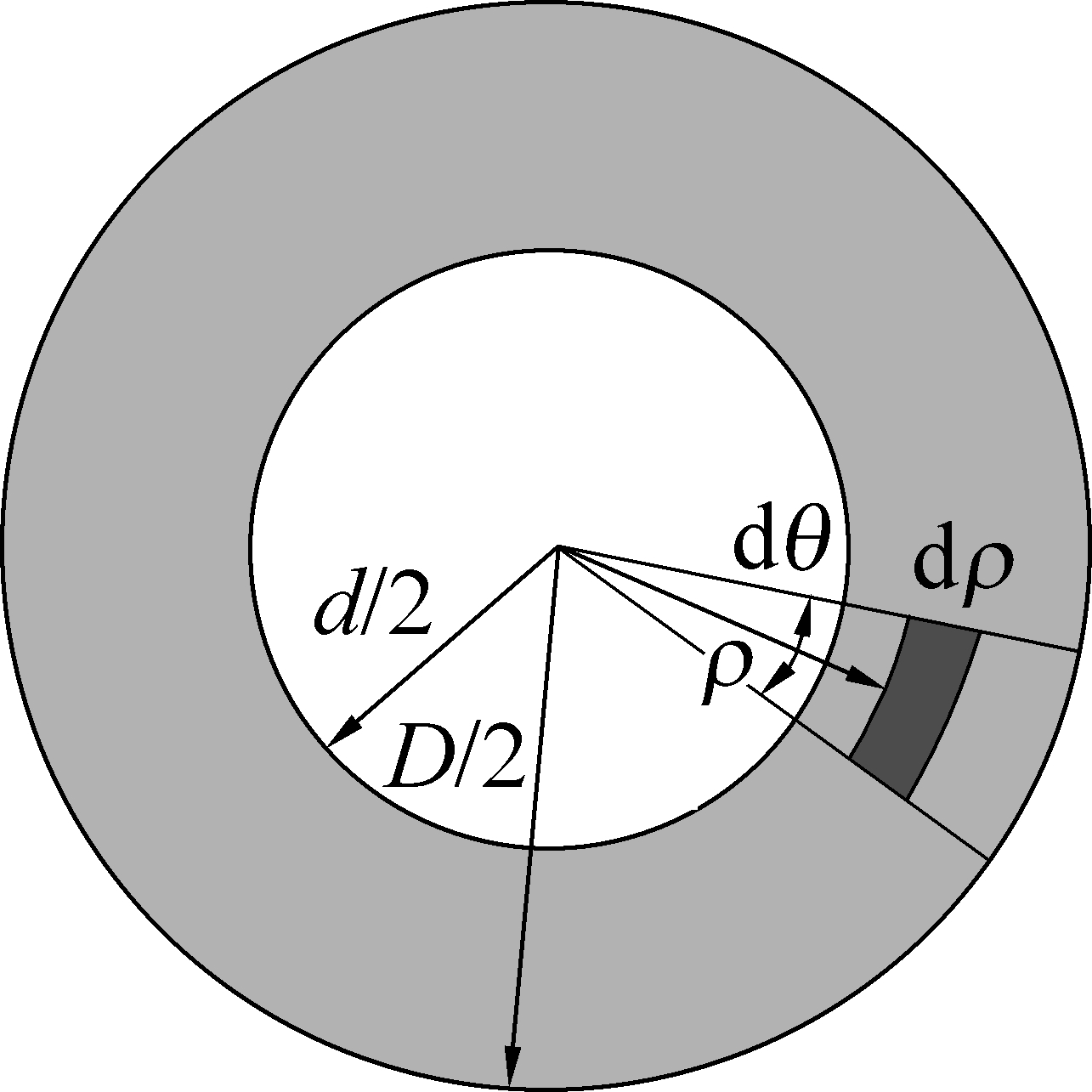

煤矿常用锚杆螺母如图5a所示。为计算方便,将锚杆螺母简化为圆环,如图5b所示,其中外圆为实际螺母外边的内切圆。图中d、D分别为螺母的内外圆直径,F为螺母与托盘之间的摩擦力。设螺母与托盘之间的摩擦因数为f,则存在关系式

F=Tf

(1)

图5 螺母受力模型

Fig.5 Models of force imposed on nut

在预紧力矩kM作用下,螺母截面上产生与摩擦力F大小相等、方向相反的剪力,而截面上任一点的切应力τρ为

τρ=kMρ/Ip

(2)

式中:Ip为圆环的极惯性矩,Ip=π(D4-d4)/32。

可以采用积分法求解螺母截面上剪力大小(与F的大小相等),计算模型如图6所示。则

(3)

图6 螺母截面摩擦力计算模型

Fig.6 Calculation model of friction on the nut’s cross section

将式(2)代入式(3),进行积分求解,得

(4)

式中:α=d/D。

联立式(1)、式(4)求解,得

(5)

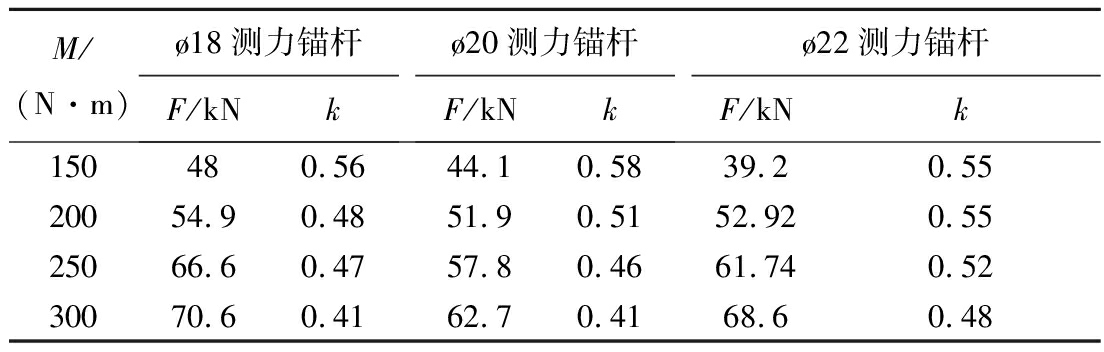

为得到k的取值,利用文献[17]关于3种规格测力锚杆(直径分别为18、20、22 mm)的试验数据与式(5)计算结果进行对比(表1)。得到k=0.41~0.58,平均为0.5。

由式(5)可知,锚杆预紧力与预紧力矩呈正比,与螺母与托盘之间的摩擦因数呈反比。同时,对于屈服强度为500 MPa、直径为20 mm的高强锚杆,若要获得100 kN的预紧力,需对螺母施加预紧力矩340.4~481.5 N·m,而由材料力学可知,此时锚杆横截面边缘处的剪应力为216.8~306.7 MPa。现场为获得额定预紧力100 kN,施加预紧力矩达到600 N·m,甚至700 N·m,造成锚杆横截面边缘处的剪应力接近锚杆的抗剪强度,导致锚杆被扭成“麻花”状,甚至破断。

表1 根据实验数据求解出的k值

Table 1 Values of k from calculations based on test data

注:f为0.14;ø18 mm、ø20 mm、ø22 mm测力锚杆的d、D分别为18、30 mm和20、34 mm以及22、35.5 mm。

3 高预紧力锚杆破断宏观力学机制

3.1 扭转、拉伸、弯曲的叠加效应分析

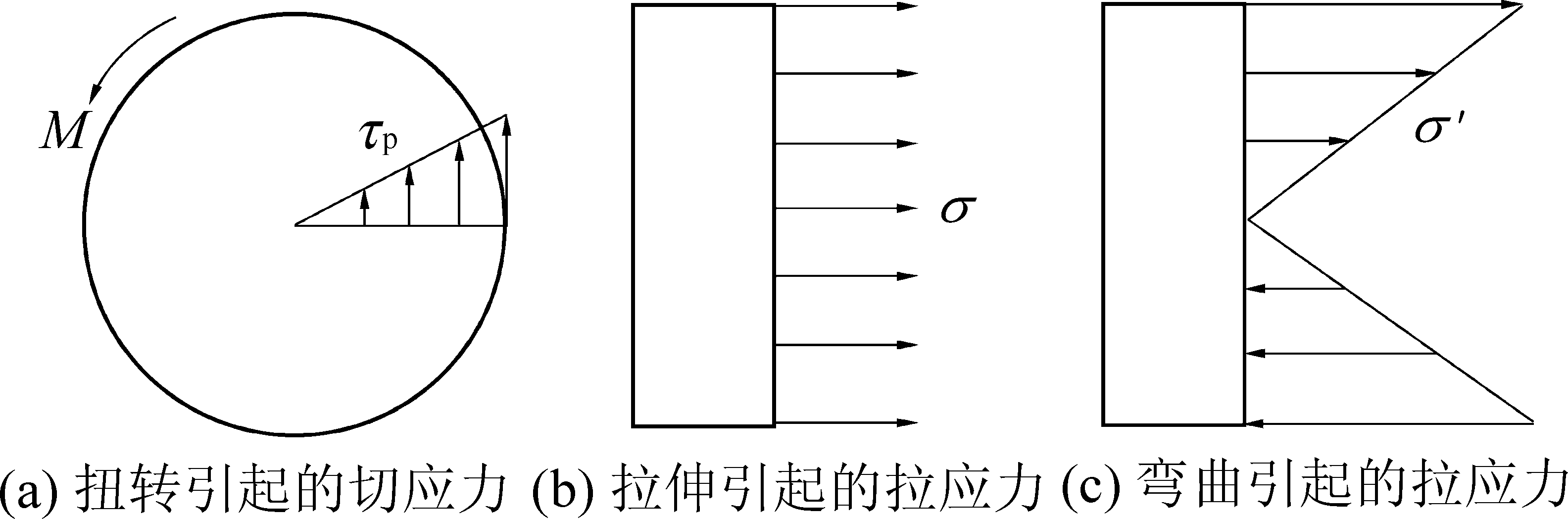

高预紧力锚杆安装时需人为施加较大的转矩,从而产生较大的切向扭转变形;服役期间会因锚固范围内岩层膨胀或横向移动而发生轴向拉伸变形和横向弯曲变形。伴随这些变形,服役中的锚杆将承受切向扭转载荷(转矩)、轴向拉伸载荷和横向剪切载荷。其中,切向扭转载荷在锚杆横截面上产生切向应力τρ,轴向拉伸载荷在锚杆轴向上产生拉伸应力σ,横向剪切载荷在锚杆轴向上产生附加拉应力和压应力σ′,如图7所示。从图7中可以看出,轴向拉伸载荷与横向剪切载荷在锚杆横截面上产生的效应可以叠加,即轴向应力为σ+σ′。

图7 锚杆横截面应力分析

Fig.7 Analysis of stresses on bolt’s cross section

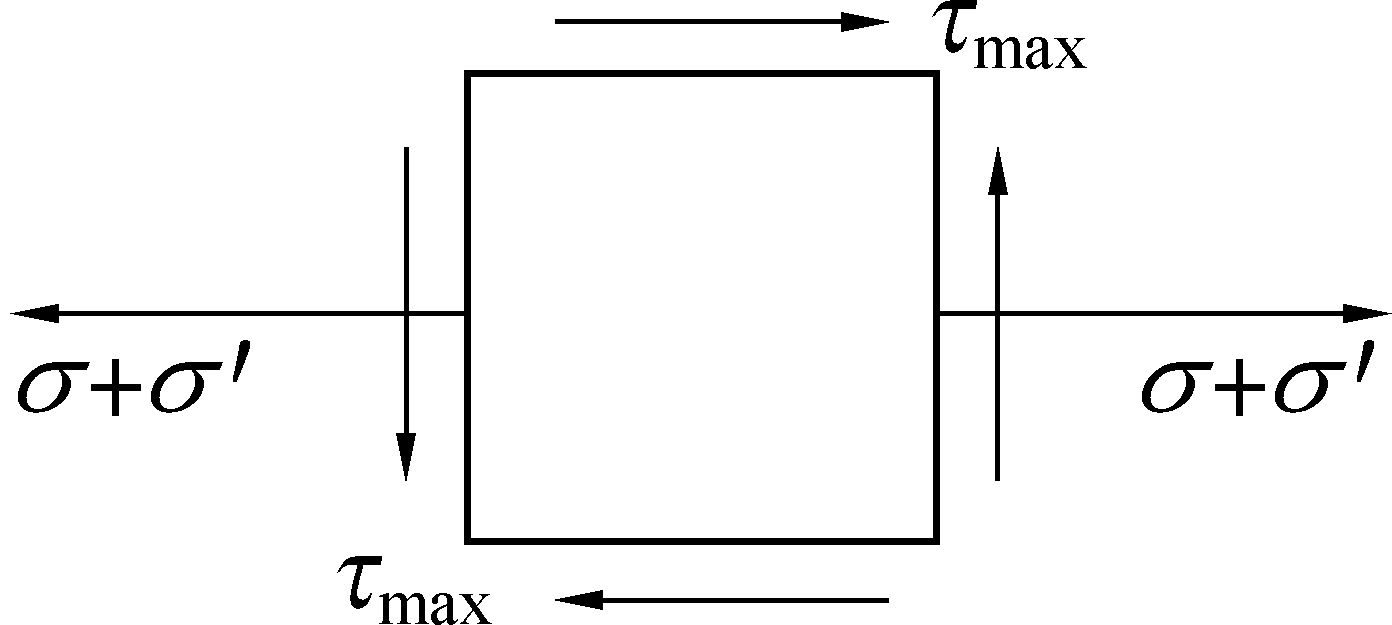

另外,从图7中还可以看出,锚杆横截面周边处的切应力最大,为τmax,拉应力也最大,为σ+σ′,此处应为扭转、拉伸、弯曲组合变形时的优势破断点。为此,在锚杆横截面周边取一单元,其应力状态如图8所示。

图8 单元应力状态分析

Fig.8 Analysis of stress state on an element

锚杆优势破断点是二向应力状态,采用二向应力状态解析法得到该点的主应力为

(6)

式中:σ1、σ3分别为锚杆横截面周边的最大主应力和最小主应力。

由材料力学[18]可知:

τ=M/Wt

(7)

式中:Wt为抗扭截面系数,Wt=πd3/16。

将式(7)代入式(5),得

(8)

由式(8)可以看出,扭转、拉伸、弯曲的叠加效应表现在锚杆横截面周边主应力大小发生变化,其中σ1随着M的增大而增大,σ3随着M的增大而减小,说明施加锚杆预紧力矩将对锚杆横截面的主应力状态产生较大影响。

3.2 高预紧力锚杆破断宏观力学机制

第三强度理论[18]指出,最大切应力是引起材料屈服的主要原因,只要最大切应力τmax达到与材料性能有关的某一极限值,材料就发生屈服,即

τmax=σs/2

(9)

式中:σs为许用应力。

由材料力学[18]可知:

τmax=(σ1-σ3)/2

(10)

将式(8)代入式(10),整理后代入(9),得

(11)

式(11)即为高预紧力锚杆破断的宏观力学机制,即为获得高预紧力,对锚杆施加较大的预紧力矩M,从而导致锚杆横截面周边应力状态满足第三强度理论的强度条件。

4 高预紧力锚杆破断控制对策

由式(11)可知,控制高预紧力锚杆破断的宏观力学机制在于降低σ、σ′、M,使锚杆受力状态不满足式(11)。以下分别围绕降低σ、σ′、M,提出具体途径如下:

1)减少锚杆延伸量。锚杆轴向拉应力σ产生于其延伸变形,而锚杆延伸变形来源于锚固范围内岩层沿锚杆轴向上产生膨胀。岩层膨胀属自然因素,难以克服和避免。若确保锚杆在岩层膨胀条件下不发生较大延伸,即有助于控制锚杆破断。锚杆尾部的多级让压结构可起到减少锚杆延伸的作用,从而降低了σ。

2)避免锚固范围内岩层错动影响。锚杆轴向附加拉应力σ′产生于锚固范围内岩层横向错动。岩层横向错动属自然因素,不可抗。鉴于此,提出二次支护控制锚杆破断的思路,即先对不易发生岩层错动或岩层错动量较小的部位进行支护,在易发生岩层错动部位完成一定错动量后进行二次支护,可避免岩层错动对锚杆的影响,从而降低了σ′。

3)降低预紧力矩。由式(5)可知,当T为某一定值时,M与f呈反比。若螺母与托盘之间摩擦系数f减小,M即可降低。为降低f,试验了一种新型锥形垫(嵌入了钢球架),试验系统如图9所示。试验采用的锚杆为ø22 mm高强度螺纹钢锚杆,其端部采用MSK2335型树脂锚固剂锚固在试验台中,尾部依次安装托盘、新型锥形垫、压力传感器、螺母。试验台采用C50混凝土制成,尺寸为0.3 m×0.3 m×0.7 m。试验了3种方案:①采用普通锥形垫(方案A);②普通锥形垫与螺母之间加塑料减摩垫(方案B);③采用新型锥形垫(方案C)。3种方案对应的预紧力矩与预紧力关系曲线图10所示。从图中可以看出,新型锥形垫降低了摩擦因数f,尤其是预紧力矩较大时,其作用更为显著,如当预紧力矩为300 N·m时,采用新型锥形垫获得预紧力与采用普通锥形垫或普通锥形垫与螺母之间加塑料减摩垫时相比,分别提高了44%和30%。因此,采用新型锥形垫能够显著降低预紧力矩。

图9 锥形垫试验系统

Fig.9 Test system of cone-shape plate

图10 预紧力与预紧力矩关系曲线

Fig.10 Curves of pre-tensioned force versus pre-tensioned torque

5 结 论

1)井下服役中的锚杆既可能承受较大的单一类型载荷,也可能承受多种类型载荷的复合作用,如安装过程中先承受侧向扭转载荷作用,此后随着锚固范围内岩体变形、位移,将承受多种类型载荷的复合作用。

2)锚杆预紧力与预紧力矩成正比,与螺母-托盘之间的摩擦因数呈反比,扭转、拉伸、弯曲复合作用下锚杆横截面周边最大主应力与预紧力矩呈正相关,高预紧力锚杆伴随的较大预紧力矩,易造成横截面周边应力状态满足第三强度理论的强度条件,从而导致锚杆破断。

3)从减少锚杆延伸量、避免岩层错动影响和降低预紧力矩等方面采取相应措施有助于控制高预紧力锚杆破断,尤其是利用新型锥形垫降低锚杆安装过程中的预紧力矩,可从根本上改变锚杆的受力状态,从而有效控制高预紧力锚杆破断。

参考文献:

[1] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813. HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[2] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241. KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2 227-2241.

[3] 谢和平,彭苏萍,何满潮.深部开采基础理论与工程实践[M].北京:科学出版社,2006:1-32.

[4] 张 农,王 成,高明仕,等.淮南矿区深部煤巷支护难度分级及控制对策[J].岩石力学与工程学报,2009,28(12):2421-2428. ZHANG Nong,WANG Cheng,GAO Mingshi,et al.Deep roadway support difficulty classification and controlling techniques for Huainan Coal Mining[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(12):2421-2428.

[5] 康红普,王金华,林 健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238. KANG Hongpu,WANG Jinhua,LIN Jian.High pre-tensioned stress and intensive bolting system and its application in deep roadways[J].Journal of China Coal Society,2007,32(12):1233-1238.

[6] 柏建彪,侯朝炯.深部巷道围岩控制原理与应用研究[J].中国矿业大学学报,2006,35(2):145-148. BAI Jianbiao,HOU Chaojiong.Control principle of surrounding rocks in deep roadway and its application[J].Journal of China University of Mining & Technology,2006,35(2):145-148.

[7] 吴拥政,褚晓威,吴建星,等.强力锚杆杆体断裂失效的微细观试验研究[J].煤炭学报,2017,42(3):574-581. WW Yongzheng,CHU Xiaowei,WU Jianxing,et al.Micro-mesoscopic test on fracture failure of intensive rock bolts[J].Journal of China Coal Society,2017,42(3):574-581.

[8] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[9] 刘金海,孙广京,谭文峰.深埋巷道锚杆破断失效机理分析[J].湖南科技大学学报:自然科学版,2015,30(2):8-13. LIU Jinhai,SUN Guangjing,TAN Wenfeng.Mechanism of bolt breaking in deep roadway[J].Journal of Hunan University of Science & Technology :Natural Science Edition,2015,30(2):8-13.

[10] KANGH P,WU Y Z,GAO F Q,et al.Fracture characteristics of rock bolts in underground coal mine roadways[ J].International Journal of Rock Mechanics & Mining Sciences,2013(9):105-112.

[11] 王 傲,姚强岭,李学华,等.采动高应力区沿空掘巷锚杆破断机理[J].中国矿业大学学报,2017,46(4):769-775. WANG Ao,YAO Qianglin,LI Xuehua,et al.Bolt fracture mechanism of roadway driven along gob in high street area caused by mining[J].Journal of China University of Mining & Technology,2017,46(4):769-775.

[12] 肖同强,李怀珍,徐 营,等.深部构造应力区煤巷肩角锚杆破断机制及控制[J].岩土力学,2013,34(8):2303-2308. XIAO Tongqiang,LI Huaizhen,XU Ying,et al.Breaking mechanism of shoulder bolt of deep coal roadway in tectonic stress area and its control[J].Rock and Soil Mechanics,2013,34(8):2303-2308.

[13] 王 强,吴拥政.煤矿井下锚杆预紧力控制研究[J].煤炭科学技术,2011,39(1):29-32. WANG Qiang,WU Yongzheng.Study on bolt pre-tension control in underground mine [J].Coal Science and Technology,2011,39(1):29-32.

[14] CROSKY A,SMITH B,HEBBLEWHITE B.Failure of rock bolts in underground mines in Australia[J].Practical Failure Analysis,2003,3:70-78.

[15] VILLALBA E, ATRENS A.An evaluation of steels subjected to rock bolt SCC conditions[J].Engineering Failure Analysis,2007,14:1351-1393.

[16] GAMBOA E,ATRENS A.Material influence on the stress corrosion cracking of rock bolts [J].Engineering Failure Analysis,2005,12:201-225.

[17] 李志兵,张 农,韩昌良,等.锚固预紧力与预紧力矩相互关系的研究[J].中国矿业大学学报,2012,41(2):189-193. LI Zhibing,ZHANG Nong,HAN Changliang,et al.Relationship between pre-tightening force and tightening torque[J].Journal of China University of Mining & Technology,2012,41(2):189-193.

[18] 刘鸿文.材料力学Ⅰ[M].北京:高等教育出版杜,2011.