0 引 言

煤炭是我国的主体能源,目前,随着煤炭资源开采逐步向深部、复杂地层发展,对煤炭绿色安全高效的开采技术和装备也提出了更高的要求和新的挑战。煤矿坑道钻探是深部地层勘探与煤炭开采地质保障的重要技术手段 [1-2] ,近年来钻探装备机具能力水平不断提升,坑道钻探技术研究取得了显著进展[3-5]。但由于煤矿井下环境和施工条件限制,以及钻探工程本身具有的隐蔽性,煤矿井下坑道钻探技术体系需要不断深入完善,钻探效率提升与钻孔事故防控还需不断加强。

煤矿坑道回转钻进动力学是整个煤矿坑道钻探工程应用基础理论的重要组成部分,也是确保钻探工程安全高效实施的技术关键。钻柱在液压钻机动力头的驱动下,沿着钻孔构成的有限空间,克服孔底岩石的反作用力进行破岩钻进,岩石破碎后产生的岩屑通过泥浆携带至孔外,从而实现整个钻进过程。

由于钻柱可看作动力学系统中的柔性长臂,钻机钻进机构与钻柱之间形成刚柔耦合关联;而钻遇地层特性直接影响钻头钻进规律与系统输入载荷特性,特别是钻进煤系地层时,由于工程地质条件复杂,有时对系统产生负面影响,表现在钻进效率下降,易发生钻柱失效、孔壁坍塌卡钻等孔内事故,并大幅降低了钻探装备机具的使用寿命和可靠性。所以探究回转钻进系统动力学机制已经成为煤矿坑道钻探高效施工的关键问题和难点,尤其是钻进和起下钻过程中的动力特征反馈与行为,对钻进机构设计、钻孔轨迹控制和钻进安全保障极为重要。笔者从钻机系统动力学、钻柱动力学和钻头破岩动力学等3个方面总结分析了当前的研究现状和进展,指出了当前研究中存在的主要问题,并展望了煤矿坑道钻进动力学理论研究的发展方向,以期为安全高效智能坑道钻探的发展提供借鉴和参考。

1 钻机系统动力学研究现状

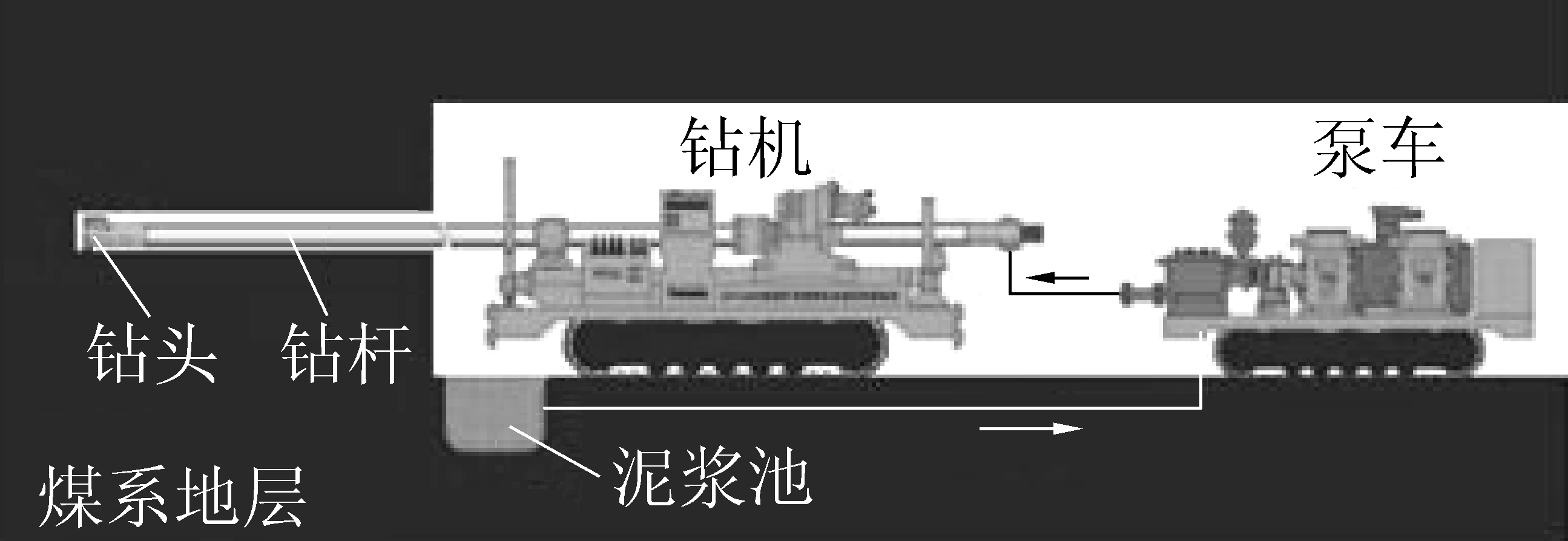

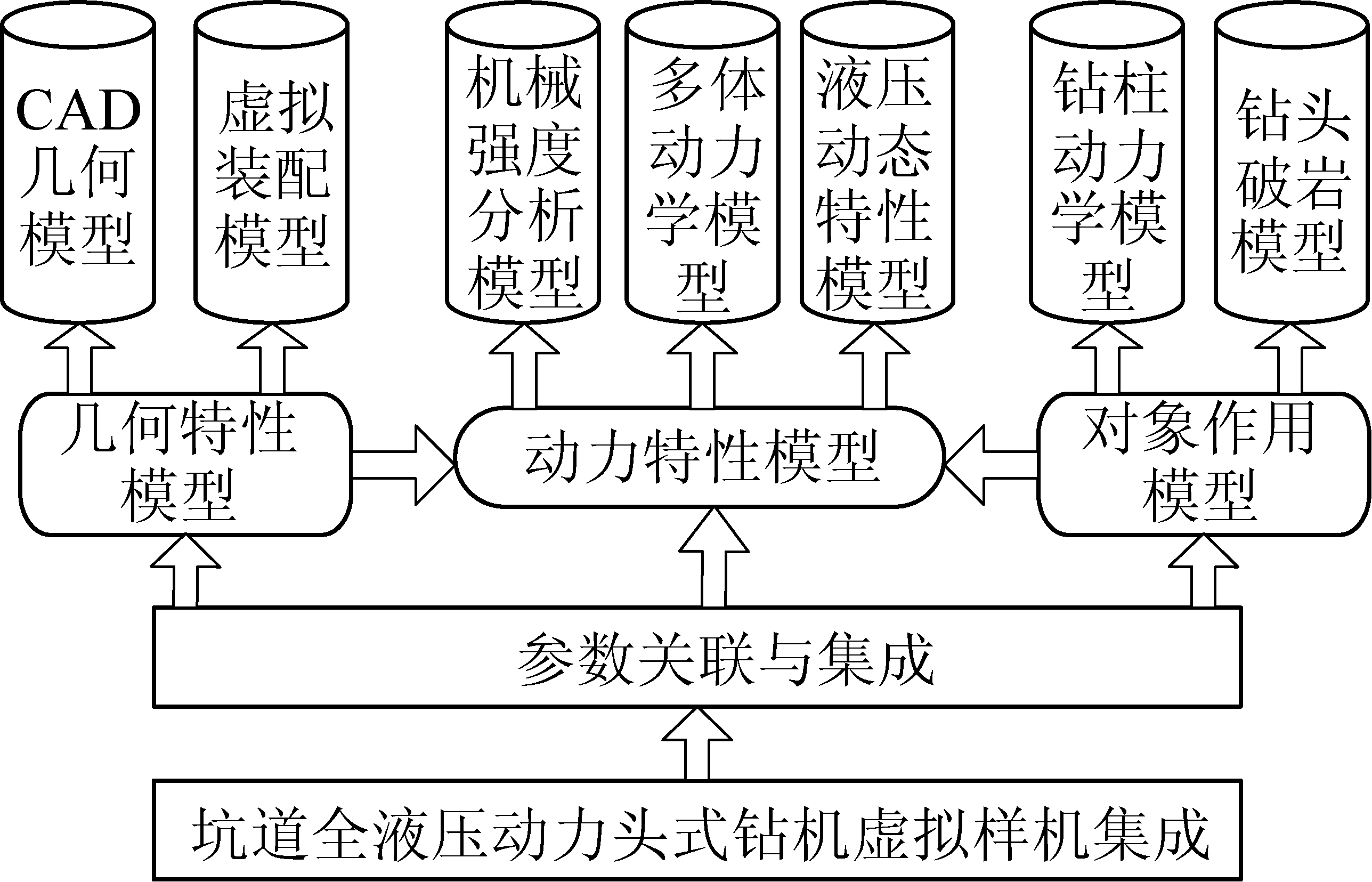

现代机械装备具有学科交叉性、技术多元性和集成融合性的特点,常规的面向单技术系统的设计方法已无法应对集成耦合设计需求。对于工作环境恶劣且施工条件复杂的坑道钻探类机械设备,其动力学研究目前多以拉格朗日方程为基础建立数学模型,应用机械系统动力学分析软件ADAMS进行求解和特性分析。有效的数值仿真方法不仅需考虑以机械与液压为主的多学科集成耦合,而且需考虑部件弹性变形的刚、柔体的多体动力学耦合;同时设计中还要求钻机能够适应载荷突变工况和非结构化工作环境[6-8]。如图1所示,煤矿坑道回转钻进施工过程中,全液压动力头式钻机、外平钻杆、PDC钻头、泥浆以及煤系地层等组成了典型坑道回转钻进系统,从钻机虚拟样机集成系统和工况特点出发,建立的坑道液压钻机系统动力学模型如图2所示。

图1 典型煤矿坑道回转钻进系统示意

Fig.1 Typical underground rotary drilling system in coal mine

图2 坑道液压钻机系统动力学模型

Fig.2 Dynamic model of underground hydraulic drilling rig system

坑道液压钻机系统核心动力性能模型包括机械强度分析模型、多体动力性能模型和液压动态特性模型3个子模型,可以有效反映钻机系统整体的动态性能。钻机的几何特性模型是动力特性研究的基础,对象作用模型是其边界与受力条件,通过参数关联与集成,可对坑道钻机整体设计,尤其是钻机的工作机构动力性能进行研究。

何清华等[9]针对旋挖钻机工作装置各工况下的力学特性,采用MATLAB进行了动力学仿真分析。秦四成等[10]针对旋挖钻机的钻挖系统,任福深等[11]针对新型石油钻机的起升系统都采用了ADAMS的动力学仿真方法。钻机动力头是坑道液压钻机的动力输出机构,可实现回转输出转矩和转速的无极调节,其齿轮传动系统动力学特性研究是设计中的关键问题[12-13]。王清峰等[14]采用集中参数法建立钻机动力头齿轮传动系统的耦合动力学模型,对系统的动态响应进行了研究。王杰[15]对ZYWL-2600R型钻机的动力头进行了振动分析和动态优化设计。另外,针对煤矿井下钻机动力学研究成果还体现在巷道支护用锚杆钻机的钻臂研究中,锚固孔施工多以浅孔回转钻进为主。张幼振等[16]基于多体系统动力学理论,对钻臂进行了钻进工况下的动力学仿真分析。仇卫建等[17]初步建立了钻机钻臂刚柔耦合模型,对钻臂的关键受力部件进行应力和应变分析。马合群[18]同时采用了微分方程和有限元2种方法,优化了机载锚杆钻机钻臂的结构。杨善国[19]利用有限元仿真软件对锚杆钻机进行了力学分析,建立了应用非圆行星齿轮液压马达技术的液压锚杆钻机数学模型。张君等[20]推导出锚杆钻机机械臂动力学方程,对极限姿态工况下机械臂油缸受力状况进行了ADAMS仿真研究。

然而目前针对坑道钻探设备各系统的动力学研究存在一些缺陷:①缺乏对坑道钻机机械、液压与电气多系统集成的整体研究;②在机械结构强度的分析方面,研究基本停留在静态分析阶段,较少关心工作机构在整个工作过程中动态变化规律的研究;③由于耦合关系是复杂机械系统进行多学科设计优化产生困难的根本原因,钻机系统动力学研究还未真正将钻机运行状态与其内部参数、外界条件之间的关系真正建立起来,在数字化设计中未能实现技术系统与工作环境的一体化建模,反映钻机系统的动态性能,从而为现代钻探机械装备优化设计提供基本依据。

2 钻柱动力学研究现状

钻杆是煤矿井下钻探工程中的重要机具,是钻进过程中主要的传力和受力部件。在坑道钻探施工过程中,靠它来传递破碎岩石所需要的能量,向孔底施加钻压,以及作为冲洗介质及信号的传输通道;此外,钻杆还承受钻头破岩冲击及与孔壁摩擦碰撞产生的振动载荷等。总体来看,钻杆以及扶正器、钻头等组成的钻柱系统在煤系地层三维空间中,承受着复杂交变的拉、压、扭、弯曲等应力,这不仅将产生纵向、横向、扭转振动,还可能产生耦合振动。涉及钻杆杆体与接头螺纹连接的自身动力学性能、受力状况以及孔内环境等诸多复杂因素的外界条件动态影响构成了钻柱动力学的主要问题。

2.1 坑道钻探钻柱动力学模型[21]

煤矿坑道钻探的特殊性在于巷道处于沉积地层中,坑道钻探的工作对象是煤系地层,钻柱的主要运动形式为近水平回转运动,可建立常规钻柱动力学方程,对钻柱系统动态特性问题的分析,通过求解该方程来获得系统的位移响应和应力响应。其系统如图3所示。图中R0为环形横截面外半径,R1为环形横截面内半径,δs为钻头前端到孔底煤岩的距离。

图3 坑道钻探钻具-煤岩系统示意

Fig.3 Schematic diagram of underground

drilling tool and coal-rock system

假设钻头是不可变形刚性体,钻柱与孔壁间的碰撞为弹性碰撞,钻孔轴线与锚杆钻头轴线重合以及钻进转速为常量等条件,考虑钻柱轴向与扭转变形耦合状态,钻柱系统应变能的变分形式可由线性(δHL)和非线性条件(δHNL)表示,虚功可由惯性力T、阻尼力D和自重W来表达:

![]()

![]()

(1)

式中:L为钻柱未变形状态下的长度;u为位移;ρ为密度;A为截面面积;θ为扭转角;I0为截面惯性矩; Cu与Cθ为轴向和扭转阻尼常量,由拉格朗日方程推导得出;g为重力加速度;x为单位长度。

将整体钻柱沿其轴线离散化成有限个空间梁单元,有限元动力学模型可以通过应变、惯性、阻尼以及作用力等虚功离散单元来构建。应用线性形状函数,包括轴向位移和扭转角度实现离散化,所以可用虚功表达式来代替离散表达,从而得到钻具-煤岩有限元动力学模型为

(2)

式中:M为整体质量矩阵;D为整体阻尼矩阵;Ke为弹性刚度矩阵;Kg几何刚度矩阵;![]() 为节点的整体加速度矢量;

为节点的整体加速度矢量;![]() 为节点的整体速度矢量;q为节点的整体位移矢量;Fg为重力矢量;Ff为模拟钻柱顶部节点在岩层轴向载荷下的等效力;Ft为钻头所受的总合成力。

为节点的整体速度矢量;q为节点的整体位移矢量;Fg为重力矢量;Ff为模拟钻柱顶部节点在岩层轴向载荷下的等效力;Ft为钻头所受的总合成力。

2.2 钻柱动力学研究述评

钻柱动力学在相关技术领域,尤其在石油及天然气工业中取得了大量卓有成效的研究成果,主要目的是为减少钻柱疲劳破坏、优化钻进参数以及为钻具的设计研发提供理论依据等。钻柱固态耦合振动方面,HOSSEINZADEH等[22]采用减速度函数和离散振动方程对钻杆的轴扭耦合振动进行了研究,认为增加钻柱长度,系统更易受到不稳定的影响。GUPTA等[23]在考虑切削力和转矩对钻柱轴扭耦合振动影响的基础上,提出可提高钻进系统稳定性的技术条件。刘清友等[24]针对钻柱力学中的几何非线性和接触非线性问题,建立了基于元胞自动机的钻柱力学模型,并给出元胞单元计算方法。朱才朝等[25]在考虑随机载荷作用下,建立了工作状态下钻柱系统纵向、横向、扭转耦合非线性动力学模型。王鸿雁等[26]应用边界层理论和有限元理论研究了钻进时钻柱的横扭耦合振动,获得了横扭振动的幅值和频率的分布规律。苏凯等[27]采用有限元法模拟钻柱的纵向振动,获得了不同钻具规格条件下钻柱纵向振动的前五阶固有振型。

钻柱—泥浆固液耦合振动方面,TAHERAN等[28]建立了斜井钻进时钻柱的非线性动力学模型,给出了钻井泥浆流速、钻头质量、角速度、黏滞阻尼对钻柱稳定性的影响。巩全成[29]建立了钻柱系统的非线性黏滑振动模型,分析了钻柱系统横向振动碰摩诱发黏滑振动的机制,提出了抑制黏滑振动的鲁棒控制算法。赵广惠等[30]建立了直井中钻柱横向振动的解析模型,研究了钻压、钻井液的流速和密度等参数对钻杆系统稳定性影响的机理。韩善凯等[31]基于钻杆纵向和扭转振动耦合的两自由度模型,研究了主要工作参数对其周期振动振幅、振动频率及黏滑运动特性的影响规律。

由近年相关研究成果可知,钻柱动力学研究大致从以下方面展开:①钻柱系统的动力学模型建立,常用的方法是结合有限元法综合考虑钻柱纵横扭耦合振动、泥浆对钻柱的黏滞阻尼、钻柱与孔壁的接触碰撞作用、钻进速度及钻进转矩等工作参数变化、钻头与岩石互作用等因素作用下的钻柱动力学方程搭建;②具有不确定、动态边界的非线性系统的动力学模型求解方法研究;③计算任意钻进参数、钻头组合参数、煤层参数下钻柱单元的动力学特性参数(位移、速度、加速度、载荷)的系统仿真软件开发;④现场试验、室内台架实测及仿真软件计算结果校验等。

3 钻头破岩动力学研究现状

煤矿坑道回转钻进系统中,钻具和煤岩应当成一个系统耦合起来考虑,钻头破岩可以作为钻柱动力学研究中的钻柱下端边界条件;同时,钻头破岩的动力反馈可作为激励源,研究钻机工作机构的动态响应,以真实反映整个系统的动态特性。钻头回转钻进破岩的过程是典型非线性问题,既包含煤岩材料在塑性破坏阶段展现出的物理非线性,又有PDC钻头切削齿与岩石之间的接触非线性;同时也是一个周期性机械动力和与煤岩材料接触摩擦同时存在的复杂动力学问题,几乎无法用解析模型求解钻头钻进煤岩的过程。

PDC钻头破岩方面的研究成果极为丰富,为常规坑道回转钻进钻头破岩的研究奠定了坚实的基础。煤矿坑道钻进中钻头破岩通常基于有限元方法,钻头设置为解析刚体或弹性体,岩石本构模型采用Mohr-Coulomb或Drucker-Prager模型,通过数值仿真软件获得钻头的阻力载荷及破岩动力特征等模拟结果[32-33]。一般情况下,煤系地层岩石硬度偏低,钻进多以脆性破碎载荷下的崩碎和回转切削为主。但随着近年井巷工程钻孔工程量的不断扩大,中硬和中硬以上岩石的钻进破岩问题受到越来越多的重视,其中机械冲击钻进的研究最为普遍,已有许多学者针对机械冲击破岩理论、性能及动力学等方面进行了相关研究。CHIAIA等[34]对不同形状机械球齿挤压半无限弹性体受到的载荷模型进行归纳,给出了机械球齿受力的数学模型。DEPOUHON等[35]以冲击载荷作用下的滑移振荡器为基础,提出一种新型的硬岩钻进模型,研究了岩石钻进系统的稳态响应和复杂动力学特性。ZHU等[36]对高频扭转冲击破岩过程进行研究,试验和数值模拟研究证实冲击频率的增大对破岩效率的提升有显著的作用。KIVADE等[37]研究了岩石力学性质、牵引力等参数对机械冲击破岩效率的影响,给出了破岩效率与相关动态参数的定性规律。张强等[38]采用数值仿真软件,对液压凿岩机在回转-冲击载荷下连续破碎硬质岩石过程进行动力学仿真分析。

煤矿坑道钻探工程一般选用PDC钻头与常规正循环回转破岩工艺方法,而机械冲击钻进中钻头承受轴压和回转转矩的同时,还承受一定频率的冲击能量,施钻煤岩不易产生塑性变形而表现为脆性增加。相关动力学的研究成果为常规回转钻进系统中在建模、分析手段以及试验方法上提供了借鉴。

4 坑道钻进系统发展趋势

4.1 坑道钻进系统多领域建模与仿真

随着钻进设备向自动化和智能化的方向发展,坑道钻探技术系统的技术内涵和复杂程度也在不断增加[39-40]。钻探设备在构型设计方面应借助动力学CAE的研究成果加速产品开发和对产品性能进行有效预测。在机、电、液、控制单技术系统仿真的基础上,建立钻探设备机械、液压、电气、控制、信息等模型库,针对钻探施工中钻机钻进参数、泥浆泵压及控制信息感知等具体施工应用中建立系统级模型,形成多学科耦合对钻进技术系统动力学性能进行综合分析和预测。

为满足深孔大直径定向钻进需求,钻具动力学研究中将加强精准定向钻进工况下孔底动力和复合动力钻进工艺模式下的动力特性研究。碎软煤层钻进中的多动力耦合、流固两相动力耦合等的子系统动力学研究,也是当前坑道钻进动力学研究中的薄弱环节。只有将建模范围从机械系统内部集成扩展至钻探系统整体,通过深入研究技术系统内不同对象间的相互作用规律,得到不同条件下钻具多钻进工艺模式下的动力学响应特性,才能真正建立起坑道钻进系统数字建模与仿真分析的平台。

4.2 坑道钻进系统半物理仿真

半物理仿真技术是将具体的研究对象接入计算机仿真回路进行试验,最大的优点是把数值仿真的灵活性和物理仿真的精确性相结合,更接近实际情况,是近年来工程领域内蓬勃发展的仿真技术[41]。

坑道钻进系统的动力学研究目前很多方面都依赖于经验数据,数据的分散性很大,可尝试借助半物理仿真试验将钻探对象实体在虚拟环境中的动态特性试验分析得出。通过建立数学模型、编程、交互反馈等技术流程在计算机上运行,得出动力头转矩、给进/起拔力、泥浆泵压力等钻探系统主要参数的动态反馈。半物理仿真结果可以验证数学物理模型的合理性,数值仿真结果的可靠性,进一步修正系统理论模型,使钻进系统动态分析和设计的过程更为有效。

该动态测试方法涉及到机电技术、液压技术、控制技术及接口技术等领域。在当前信息化、智能化飞速发展背景下,机器学习、数字孪生等高新技术不断涌现,这些都有助于感知钻探施工中钻孔的形成、孔壁的变形、泥浆的运移、钻具的动态变化过程等。坑道钻探系统动力学试验研究方法将向智能化、全面化和集成化发展,在钻探工程技术领域发挥更大的作用。

5 结 论

1)煤矿坑道回转钻进系统中,钻探设备与钻柱之间构成了不可分割的动力学系统,钻柱是钻机动力学系统中的柔性长臂。钻进机构与钻柱之间形成耦合关联,钻头破岩以及钻柱的耦合振动均由钻进机构承担,坑道钻进系统表现出的力学行为对钻进机构设计、钻孔轨迹精准控制和钻进安全保障具有重要意义。

2)从钻机系统动力学、钻柱动力学和钻头破岩动力学等3个方面简要分析了现有国内外相关技术领域的主要研究成果,重点从煤矿坑道施工条件和特点出发,评述了煤矿坑道钻探工程中的相关动力学研究成果。

3)指出煤矿坑道回转钻进系统动力学研究发展方向,研究将从钻进系统多领域数值仿真和半物理仿真试验2个技术途径取得进展。随着我国煤炭绿色高效安全开采的必然需求和相关高新技术的发展,煤矿坑道回转钻进动力学的研究将不断取得新的成果。

参考文献:

[1] 董书宁.煤矿安全高效生产地质保障技术现状与展望[J].煤炭科学技术,2007,35(3):1-5. DONG Shuning.Current situation and prospect of coal mine geological guarantee technologies to improve safety and efficiency [J].Coal Science and Technology,2007,35(3):1-5.

[2] 梁 俭,高元宏,陈宗涛,等.坑道钴探施工技术规程探讨[J].探矿工程:岩土钻掘工程,2016,43(9):89-92. LIAN Jian,GAO Yuanhong,CHEN Zongtao,et al.Discussion of technical specification for construction of underground drilling[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2016,43(9):89-92.

[3] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46 (4):1-6. SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1- 6.

[4] 刘志强.煤矿井孔钻进技术及发展[J].煤炭科学技术,2018,46(4):7-15. LIU Zhiqiang.Well drilling technique and development in coal mine shaft construction [J].Coal Science and Technology,2018,46(4):7-15.

[5] 王 达,何远信.地质钻探手册[M].长沙:中南大学出版社,2014.

[6] ZHOU Xiaoxian,GHASSEMI Ahmad.Finite element analysis of coupled chemo-poro-thermo-mechanical effects around a wellbore in swelling shale[J].International Journal of Rock Mechanics & Mining Sciences,2009,46:769-778.

[7] NESIN D Y,DUSHKO V R.Numerical model of the large carrying capacity crane ship with the fully revolving topside[J].Procedia Engineering,2015,100:1082-1091.

[8] 陈 羽,滕弘飞.产品设计耦合分析研究进展[J].计算机集成制造系统,2011,17(8):1729-1736. CHEN Yu,TENG Hongfei.Advances of coupling analysis for product design[J].Computer Integrated Manufacturing Systems,2011,17(8):1729-1736.

[9] 何清华,康辉梅,朱建新,等.动臂变幅工况下旋挖钻机工作装置的动力学特性[J].中南大学学报:自然科学版,2012,43(6):2150-2156. HE Qinghua,KANG Huimei,ZHU Jianxin,et al.Dynamic mechanical properties of working device of rotary drilling rig under lift-arm luffing conditions[J].Journal of Central South University:Science and Technology,2012,43(6):2150-2156.

[10] 秦四成 ,刘晓敏,王雪莲,等.NR22型旋挖钻机钻挖系统动力学分析[J].筑路机械与施工机械化,2008,25(3):70-72. QIN Sichen,LIU Xiaomin,WANG Xuelian,et al.Dynamic analysis on drilling system of NR22 type rotary drilling rig[J].Road Machinery & Construction Mechanization,2008,25(3):70-72.

[11] 任福深,马若虚.齿轮齿条钻机起升系统多体动力学建模与分析[J].科学技术与工程,2012,12(20):4896-4899. REN Fushen,MA Ruoxu.Multi-body dynamics modeling and simulation of hoisting system of the gear and rack drilling rig [J].Science Technology and Engineering,2012,12(20):4896-4899.

[12] 方 鹏,姚 克,邵俊杰,等.履带式中深孔定向钻进装备设计关键技术研究[J].煤炭科学技术,2018,46(4):71-75,87. FANG Peng,YAO Ke,SHAO Junjie,et al.Research on key technology of the design of tracked directional drilling equipment for medium-deep borehole[J].Coal Science and Technology,2018,46(4):71-75,87.

[13] LIN Jian,PARKER R G. Analytical characterization of the unique properties of planetary gear free vibration[J]. Journal of Vibration and Acoustics,1999,121 (7):13-17.

[14] 王清峰,朱才朝,史春宝,等.变载工况下钻机动力头传动系统动态特性[J].振动与冲击,2014,33(17):18-23. WANG Qinfeng,ZHU Caizhao,SHI Chunbao,et al.Dynamic characteristics of a drilling rig’s driving head transmission system under varying working environment[J].Journal of Vibration and Shock,2014,33(17):18-23.

[15] 王 杰.ZYWL-2600R 钻机动力头传动系统的动态特性分析及优化[D].北京:煤炭科学研究总院,2014.

[16] 张幼振,石智军.钻锚机钻臂动力学仿真分析[J].煤炭科学技术,2014,42(2):58-62. ZHANG Youzhen,SHI Zhijun. Dynamics simulation and analysis on drilling boom of crawler roof bolter[J].Coal Science and Technology,2014,42(2):58-62.

[17] 仇卫建,赵 远.锚杆机钻臂的刚柔耦合动力学特性分析[J].煤炭技术,2015,34(5):262-265. QIU Weijian,ZHAO Yuan.Dynamics analysis of roof bolter arm’s rigid-flexible coupling features[J].Coal Technology,2015,34(5):262-265.

[18] 马合群.EBJ-160掘进机上机载锚杆钻机的动力学特性研究[D].淮南:安徽理工大学.2009.

[19] 杨善国.液压锚杆钻机设计研究[D].徐州:中国矿业大学,2009.

[20] 张 君,黄庆学,孟文俊,等.锚杆钻机机械臂设计及动力学仿真分析[J].太原理工大学学报,2018,49(4):559-565. ZHANG Jun,HUANG Qinxue,MENG Wenjun,et al.Mechanical arm design and dynamic simulation analysis of bolt drilling rig[J].Journal of Taiyuan University of Technology,2018,49(4):559-565.

[21] 张幼振.双臂窄体履带式钻锚机设计及动态特性研究[D].北京:煤炭科学研究总院,2012

[22] HOSSEINZADEH Ali,BAKHTIARI-Nejad Firooz.A new dynamic model of coupled axial-torsional vibration of a drill string for investigation on the length increment effect on stick-slip instability [J].Journal of Vibration and acoustics-transactions of the ASME,2017,139(6):1311-1319.

[23] GUPTA Sunit K,WAHI Pankaj.Tuned dynamics stabilizes an idealized regenerative axial-torsional model of rotary drilling [J].Journal of Sound and Vibration,2018,412:457-473.

[24] 刘清友,孟庆华,庞东晓.钻井系统动力学仿真研究及应用[M].北京:科学出版社,2009.

[25] 朱才朝,冯代辉,陆 波,等.钻柱结构与井壁岩石互作用下系统耦合非线性动力学研究[J].机械工程学报,2007,43(5):145-149. ZHU Caichao,FENG Daihui,LU Bo,et al.Nonlinear study on dynamic action of integrated drill string-well rock system[J].Chinese Journal of Mechanical Engineering,2007,43(5):145-149.

[26] 王鸿雁,肖文生,刘忠砚,等.钻井过程中钻柱的横—扭耦合振动分析[J].噪声与振动控制,2014,34(1):61-66. WANG Hongyan,XIAO Wensheng,LIU Zhongyan,et al.Analysis of lateral-and-torsional coupled vibration of drill string during drilling process [J].Noise and Vibration Control,2014,34(1):61-66.

[27] 苏 凯,孙友宏,贾 瑞.基于有限元法的钻杆柱纵向振动分析[J].探矿工程:岩土钻掘工程,2015,42(12):52-56. SU Kai,SUN Youhong,JIA Rui.Study on longitudinal vibration of drilling pipe based on finite element method[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2015,42(12):52-56.

[28] TAHERAN Farshad,MONFARED Vahid,DANESHMAND Saeed,et al.Nonlinear vibration analysis of directional drill string considering effect of drilling mud and weight on bit [J].Journal of Vibro Engineering,2016,18(2):1280-1287.

[29] 巩全成.钻柱粘滑振动非线性特征分析与鲁棒控制研究[D].西安:西北工业大学,2016.

[30] 赵广慧,唐 松,梁 政,等.波动钻压下阶梯钻柱系统稳定性研究[J].固体力学学报,2017,38(3):253-262. ZHAO Guanghui,TANG Song,LIANG Zhen,et al.Dynamic stability of a stepped drill string system subjected to fluctuating weight on bit[J].Chinese Journal of Solid Mechanics,2017,38(3):253-262.

[31] 韩善凯,李欣业,侯书军,等.钻杆纵—扭耦合振动两自由度模型的动力学分析[J].燕山大学学报,2017,41(3):240-245. HAN Shankai,LI Xinye,HOU Shujun,et al.Dynamics analysis of couple axial-torsional vibrations of drill-strings with two degrees of freedom[J].Journal of Yanshan University,2017,41(3):240-245.

[32] YAHIAOUI M,PARIS J Y,DELBE K,et al.Independent analyses of cutting and friction forces applied on a single polycrystalline diamond compact cutter[J].International Journal of Rock Mechanics & Mining Sciences,2016,85:20-26.

[33] 张幼振,石智军,邵俊杰.煤矿巷道锚固孔钻进动力学仿真分析[C]//中国地质学会探矿工程专业委员会.第十八届全国探矿工程(岩土钻掘工程)技术学术交流年会论文集.北京:地质出版社,2015.

[34] CHIAIA B.Fracture mechanics induced in a brittle material by hard cutting indenter[J].International Journal of Solids and Structures,2011,38:7747-7768.

[35] DEPOUHON A,DENOEL E,DETOURNAY E.A drifting impact oscillator with periodic impulsive loading:application to percussive drilling[J].Physica D,2013,258:1-10.

[36] ZHU X H,TANG L P,TONG H.Effects of high-frequency torsional impacts on rock drilling [J].Rock Mechanics and Rock Engineering,2014,47(4):1345-1354.

[37] KIVADE S B,MURTHY C S N,VARDHAN H.Experimental investigations on penetration rate of percussive drill[J].Procedia Earth and Planetary Science,2015(11):89-99.

[38] 张 强,索江伟,王海舰,等.基于 ABAQUS 的凿岩机钻头破岩数值模拟分析[J].振动与冲击,2018,37(1):136-141. ZHANG Qiang,SUO Jianwei,WANG Haijian,et al.Numerical simulation analysis on the drill bit rock breaking process based on ABAQUS[J].Journal of Vibration and Shock,2018,37(1):136-141.

[39] 张建明,曹 明,陈晓明.煤矿井下数字化钻进技术发展现状与趋势[J].煤炭科学技术,2017,45(5):47-51,70. ZHANG Jianming,CAO Ming,CHEN Xiaoming.Development status and tendency on digitalized drilling technology in underground coal mine[J].Coal Science and Technology,2017,45(5):47-51,70.

[40] 蒋成林.全液压钻机机电液耦合动力学分析[D].成都:成都理工大学,2016.

[41] 蔡安江,蒋周月,郭师虹,等.半物理仿真技术工业应用现状及发展趋势[J].航天控制,2018,36(3):52-56. CAI Anjiang,JIANG Zhouyue,GUO Shihong,et al.Development status and trends of hardware-in-the-loop simulation technology in industry[J].Aerospace Control,2018,36(3):52-56.