0 引 言

我国对煤炭智能化开采技术的研究起步较晚,多年来经我国学者的自主研发,虽已研发出相应的成套设备,取得了很好的成绩,但仍然存在大量的关键技术问题需要解决[1-4]。刮板输送机作为煤矿综采面众多设备中一个重要组成部分,不但承担着煤炭装载、运输的重要任务,还为采煤机提供运行轨道。对刮板输送机直线度的精准感知与控制,不仅关系着采煤机的运行轨迹、截割滚筒高度和截深的实时调整及采煤机对煤壁的直线切割[5-7],还关系着液压支架推溜的精确控制及液压支架直线度控制[8],影响着综采工作面的安全和正常生产。因此,如何保障工作面刮板输送机轨道的直线度,成为了实现智能化、无人化工作面的关键科学问题。近年来,经过国内外众多机构以及科研工作者的不懈努力,逐渐形成了基于液压支架调直的刮板机直线度感知技术与基于采煤机自主定位的刮板机直线度感知技术两种技术体系。

基于液压支架调直的刮板机直线度感知技术的相关研究如下:牛剑锋等[9]通过在液压支架顶梁上安装测距仪和角度传感器,结合液压支架的推溜动作,实现了刮板运输机直线度控制;余佳鑫等[10]提出在液压支架推移千斤顶跟液压支架上安装行程传感器,通过调节液压支架之间的相对位置,再调节推移千斤顶的位置,实现刮板输送机及液压支架的直线度控制;李伟等[11]提出在相邻两个液压支架间布设安装有角度传感器的弹性杆的方法来控制液压支架直线度,再在刮板机任意相邻两个中部槽之间布设安装有应变传感器的弹性连接器的方式,来实现刮板输送机调直控制。采用上述方法进行刮板输送机调直属于间接调直方法,极易产生累计误差,因此在实际应用中存在极大的局限性。

基于采煤机自主定位的刮板机直线度感知技术的相关研究如下:澳大利亚联邦科学与工业研究组织(CSIRO)进行的Landmark项目中提出通过捷联惯性导航技术检测采煤机的三维路径来反演刮板输送机形状的思路[12]。文献[13-15]对上述思路进行了深入研究,通过在采煤机上安装陀螺仪和加速度计,分别实现了采煤机的二维和三维定位。张智喆等[16]提出以采煤机运行轨迹反演刮板输送机形状数学模型,并搭建了刮板输送机布置形态监测试验平台进行了试验验证。上述方法由于陀螺仪易受到采煤机振动及强电磁场的影响,对环境要求较高,且在采煤机定位上需进行二次积分,会造成较大的累计误差。

笔者提出一种基于光纤光栅的刮板机直线度感知关键技术,设计并研发了光纤光栅三维曲率传感器,结合光纤光栅三维曲率传感器的三维曲率传感原理,采用拟合递推的方法,进行基于正交方向曲率信息的三维空间曲线重建,并搭建了刮板输送机弯曲测试试验平台进行验证。

1 基于光纤光栅的刮板机直线度感知方法

1.1 光纤光栅曲率感知原理

由于光纤Bragg光栅的温度-应变交叉敏感特性,Bragg波长变化量ΔλB与光纤光栅传感器测位置承受轴向表面线应变ε满足如下关系式[17]

ΔλB=λB(1-Pε)ε+λB(αΛ+αn)ΔT

(1)

式中:λB为光纤光栅的初始波长;Pε为光纤的有效弹光系数,值约为0.22;αΛ和αn分别为光纤的热膨胀系数和热光系数;ΔT为温度变化量。

在温度恒定的条件下,有

ΔλB/λB=(1-Pε)ε

(2)

本研究所选用的光纤光栅三维曲率传感器为圆截面,在纯弯曲条件下,圆截面弹性梁的轴向应变与曲率之间存有以下关系[18]

ε=r/ρ=rK

(3)

式中:r为光纤光栅的固定面到中性面的距离;ρ为测量点的曲率半径;K为该点对应的曲率。

在式(3)中给定了r、K,就能够求出光纤光栅的应变ε。又由式(2)可知,应变ε与光纤光栅的中心波长的变化ΔλBλB成正比,所以曲率K与ΔλBΔλB成正比关系,所以根据式(2)、式(3)可得到曲率K与λBΔλB之间的关系为

(4)

其中:定义M为光纤光栅的曲率灵敏度系数,是一个定值,与r成正比。由式(4)知,得

(5)

由此便可得到,光栅波长变化值与被测点处曲率半径的关系。

1.2 光纤光栅三维曲率传感器的研制

本研究在1.1节光纤光栅曲率感知原理的基础上,设计并研发了一种适用于煤矿井下复杂环境的光纤光栅三维曲率传感器,可用于感知正交方向上离散点的曲率信息。该传感器是由在柔性基材表面正交方向上刻槽,且分别粘贴有光纤光栅串的矿用橡胶管组成,包含1根柔性基材与4根光纤光栅串。为保障光纤光栅三维曲率传感器能够与刮板输送机的弯曲变形相协调,柔性基材的选择采用具有较大变形能力与较强回复能力的矿用橡胶管,柔性基材表面正交方向上刻槽截面示意如图1所示。为了尽可能的提高光纤光栅三维曲率传感器的传感精度,光纤光栅串的栅区间隔设定为50 cm。考虑到光纤光栅解调仪的波长解调范围,则在每根光纤光栅串上均匀布置10个光栅点,且光纤光栅串一端带有FC/APC接头。光纤光栅串在矿用橡胶管两个正交方向上凹槽内的铺设方式采用首尾对接的方式,具体的对接方式如图2所示。

图1 柔性基材表面刻槽截面示意

Fig.1 Slot section diagram of flexible substrate surface

图2 光纤光栅串对接方式示意

Fig.2 Diagram of the docking mode of fiber-optic grid

1.3 基于离散点正交曲率信息的空间三维曲线重建方法分析

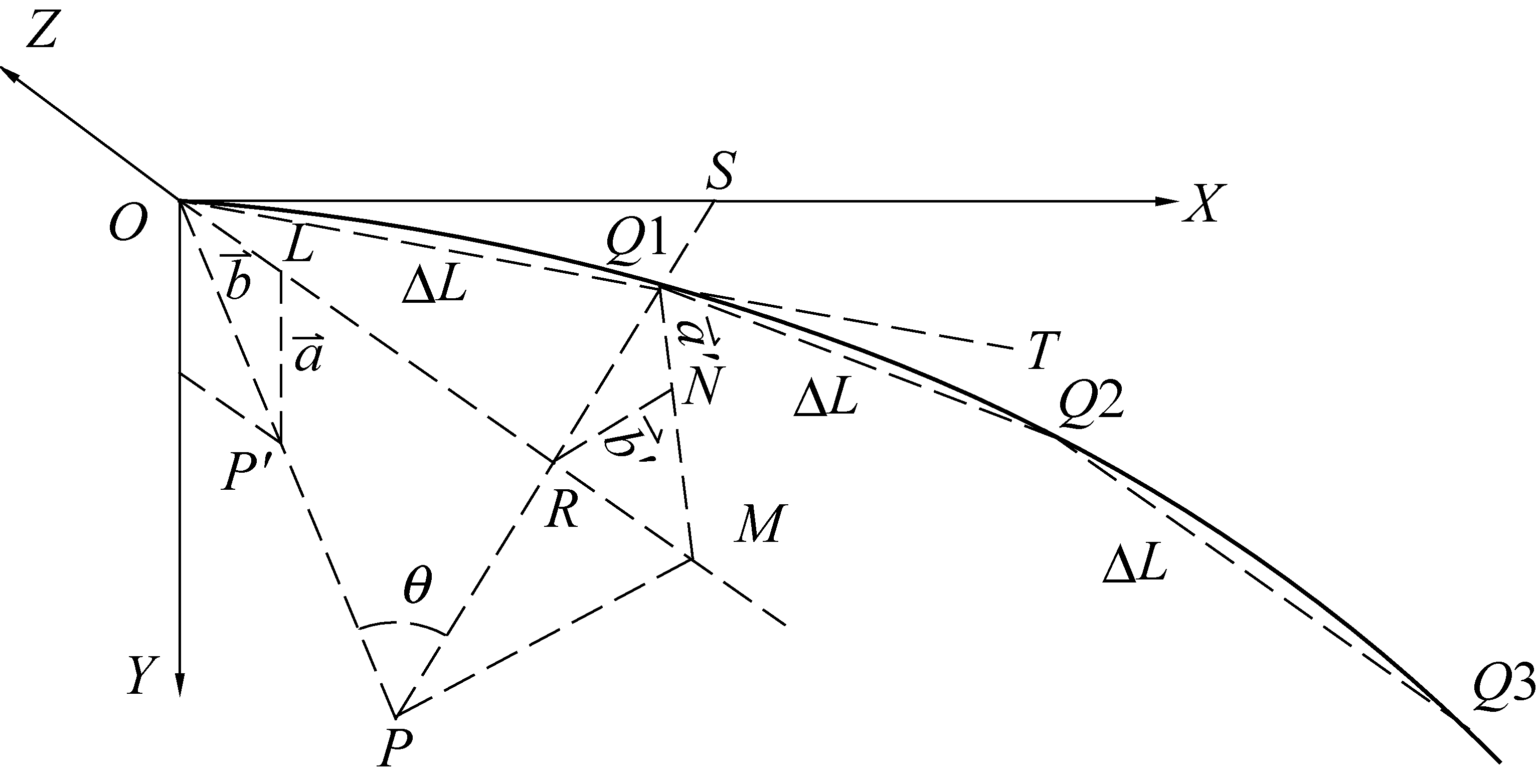

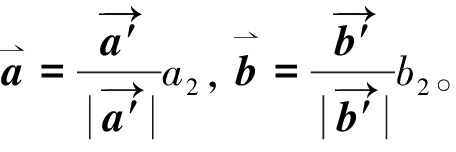

本次试验基于离散点曲率信息来进行刮板输送机三维形状拟合重建,该方法属于一种递推算法[19],三维曲线的重建示意如图3所示,其中:![]() 和

和![]() 分别为起始两个正交方向上的曲率向量;θ为第1段圆弧所对应的圆心角;ΔL为相邻两个监测点的连线长度,近似等于弧长;

分别为起始两个正交方向上的曲率向量;θ为第1段圆弧所对应的圆心角;ΔL为相邻两个监测点的连线长度,近似等于弧长;![]() 和

和![]() 分别为第2个ΔL下的曲率的2个垂直分量方向。

分别为第2个ΔL下的曲率的2个垂直分量方向。

图3 三维曲线重建示意

Fig.3 Diagram of 3D Curve Reconstruction

通过光纤光栅三维曲率传感器检测刮板输送机的两个正交方向曲率分别为![]() 和

和![]() 那么起始点的曲率向量

那么起始点的曲率向量![]() 而曲率半径向量则与曲率向量同向,数值上成倒数关系[20],即

而曲率半径向量则与曲率向量同向,数值上成倒数关系[20],即

(6)

根据微分原理,对于空间曲线,当![]() 时,曲线弧OQ1近似等于直线段OQ1。这样给定一个ΔL(ΔL→0),有OQ1=ΔL,如果对于第i个ΔL

时,曲线弧OQ1近似等于直线段OQ1。这样给定一个ΔL(ΔL→0),有OQ1=ΔL,如果对于第i个ΔL

,能求出对应的向量![]() ,那么将这些向量段连起来,便形成了整个空间三维曲线。

,那么将这些向量段连起来,便形成了整个空间三维曲线。

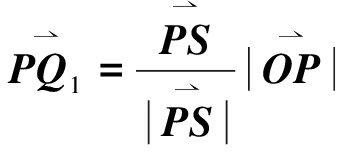

为了找出第1个ΔL对应的向量![]() 的表达式,现考察ΔOPS,其中,∠OPS为直角,

的表达式,现考察ΔOPS,其中,∠OPS为直角,![]() 考虑到切向量

考虑到切向量![]() 以及

以及![]() 因此有:

因此有:

(7)

(8)

然后在ΔOPQ1中,可以得出:

(9)

(10)

对于第2个ΔL,关键是求出![]() 和

和![]() 和

和![]() 分别是与

分别是与![]() 和

和![]() 所对应的向量,也就是

所对应的向量,也就是![]() 和

和![]() 随

随![]() 旋转了θ角后变成的向量,即在第2个ΔL下的曲率的2个垂直分量方向。在求出

旋转了θ角后变成的向量,即在第2个ΔL下的曲率的2个垂直分量方向。在求出![]() 和

和![]() 之后,就可以分别以

之后,就可以分别以![]() 和

和![]() 为方向,分别以插值的数据为模,得出在第2个ΔL下的

为方向,分别以插值的数据为模,得出在第2个ΔL下的![]() 和

和![]() 这样就可以按计算

这样就可以按计算![]() 的方法来计算

的方法来计算![]() 。

。

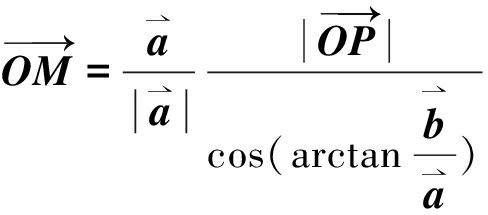

为了求![]() 和

和![]() 过P点作平面OPQ1的垂线PM,并使

过P点作平面OPQ1的垂线PM,并使![]() 与

与![]() 向量同向,如图3所示。由于PM⊥平面OPQ1,因此平面OPQ1上的所有直线均与PM垂直;同时容易求出:ΔOPM≅ΔQ1PM以及ΔOLP′≅ΔQ1NR。

向量同向,如图3所示。由于PM⊥平面OPQ1,因此平面OPQ1上的所有直线均与PM垂直;同时容易求出:ΔOPM≅ΔQ1PM以及ΔOLP′≅ΔQ1NR。

现考察ΔOPM,由于∠OPM是直角,因此有:

(11)

(12)

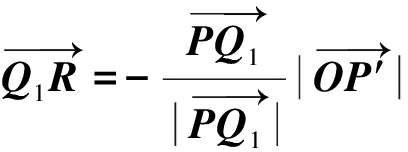

在ΔQ1PM中,可得出:

(13)

同样在ΔQ1NR中有:

(14)

(15)

(16)

这样就把第2个ΔL的![]() 和

和![]() 求出来了,假设第2个ΔL处的曲率插值数据分别为a2和b2,那么第2个ΔL的

求出来了,假设第2个ΔL处的曲率插值数据分别为a2和b2,那么第2个ΔL的 再将两个垂直分向量合成,然后按照求

再将两个垂直分向量合成,然后按照求![]() 的方法,求出

的方法,求出![]()

同理可求出向量![]()

![]() ,

,![]() ,若起始点坐标已知,便可求出所有离散点的三维坐标,并采用Matlab软件进行线性插值与拟合,便可完成空间三维曲线的重建。

,若起始点坐标已知,便可求出所有离散点的三维坐标,并采用Matlab软件进行线性插值与拟合,便可完成空间三维曲线的重建。

2 三维弯曲试验测试与结果分析

2.1 三维弯曲形状确定

本次试验根据综采工作面采煤工艺,结合工作面地形特征,按照刮板输送机实际生产过程中可能存在的弯曲状态,分别进行三维直线、三维弯曲状态1和三维弯曲状态2下的刮板机弯曲测试试验,具体的试验布置情况如图4所示:

图4 三维直线和弯曲状态下试验现场

Fig.4 Test field map in three-dimensional linear and bending state

2.2 数据的感知与采集

基于光纤光栅的刮板机三维弯曲试验采用光纤光栅串作为传感原件,传感光纤波长信号的解调采用美国Micron Optics公司生产的sm125解调仪,该型号的解调仪通道数为4,解调波长范围为1 510~1 590 nm,sm125光纤光栅解调仪实物如图5所示。

图5 sm125光纤光栅传感解调仪

Fig.5 sm125 FBG sensor demodulator

三维弯曲形状实测数据的采集是通过普通卷尺分别获得各个光栅点处相对于固定端起始点的X方向、Y方向与Z方向的坐标偏移量,并转化为对应的坐标值(X0i,Y0i,Z0i)。

三维弯曲形状感知数据的采集是通过sm125光纤光栅解调仪解调获得正交方向上光纤光栅串各个光栅点处的波长漂移量,根据式(4)转换为相应的曲率,然后根据本文所述基于离散点曲率信息的三维曲线重建方法,获得各个光栅点处的坐标值(X1i,Y1i,Z1i)。

然后将光纤光栅柔性基材曲率传感器旋转180度,感知相反正交方向的弯曲信息,同样通过sm125光纤光栅解调仪解调获得各个光栅点处的波长漂移量,根据式(4)转换为相应的曲率,然后根据本文所述基于离散点曲率信息的三维曲线重建方法,获得各个光栅点处的坐标值(X2i,Y2i,Z2i)

2.3 数据处理分析

本试验分别测得光纤光栅三维曲率传感器处于三维直线状态、三维弯曲状态1与三维弯曲状态2的感知数据2次,实测数据1次。

根据本文所述基于离散点曲率信息的空间三维曲线重建方法,采用Matlab进行编程拟合,进行各种状态下的实际曲线与感知曲线对比分析如图6所示,各点数值对比见表1—表3所示。

数据处理分析结果表明:3种弯曲形态下,实测曲线形状与感知曲线形状基本一致,在三维弯曲感知状态下各坐标轴方向误差一般不大于±15 mm,满足工作面对直线度误差不超过±100 mm的误差,满足实际工程的需要。光纤光栅三维曲率传感器感知数据与实际数据之间的误差不超过最大弯曲变形量的1.6%,且在适应不同的弯曲形态方面,表现出良好的重复测试稳定性。

图6 三维直线和弯曲状态下实测轨迹与感知轨迹对比曲线

Fig.6 Comparison curves of measured and perceived trajectories in three-dimensional linear and bending state

表1 三维直线状态下实测轨迹与感知轨迹误差分析

Table 1 Error analysis of measured and perceived trajectories in three-dimensional linear state

表2 三维弯曲状态1下实测轨迹与感知轨迹误差分析

Table 2 Error analysis of measured and perceived trajectory under three-dimensional bending state 1

表3 三维弯曲状态2下实测轨迹与感知轨迹误差分析

Table 3 Error analysis of measured and perceived trajectory under three dimensional bending state

3 结 论

1)基于光纤光栅的曲率传感原理,设计并研发了光纤光栅三维曲率传感器,推导了基于正交方向曲率信息的三维空间曲线重建算法,并根据工作面刮板输送机实际弯曲形态特征,搭建三维弯曲测试试验平台进行验证。试验结果表明,在刮板输送机三维弯曲形态布置情况下,实测曲线与感知曲线基本一致,各坐标轴方向误差一般不大于±15 mm,能够满足智能工作面对直线度的检测精度要求。

2)光纤光栅三维曲率传感器能够适应不同的刮板输送机三维弯曲形态,且表现出良好的重复测试稳定性。

3)光纤光栅三维曲率传感器能够用于刮板输送机三维弯曲形态的实时感知。

4)该研究成果能够极大的推动煤矿智能化进程,为实现智能工作面刮板输送机直线度感知及控制提供新思路。

参考文献:

[1] 王金华,黄乐亭,李首滨,等.综采工作面智能化开采关键技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423. WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of key technologies and equipment for intelligent mining of integrated mining face[ J].Journal of China Coal Society,2014,39(8):1418-1423.

[2] 黄乐亭,黄曾华,张科学.大采高综采智能化工作面开采关键技术研究[J].煤矿开采,2016,35(11):1769-1771. HUANG Leting,HUANG Zenghua,ZHANG Kexue.Research on key technologies for mining intelligent working face mining[J].Coal Mining Technology,2016,35(11):1769-1771.

[3] 袁 亮.开展基于人工智能的煤炭精准开采研究,为深地开发提供科技支撑[J].科技导报,2017,35(14):1-1. YUAN Liang.Carry out research on precision mining of coal based on artificial intelligence to provide scientific and technological support for deep development[J].Introduction to Science and Technology,2017,35(14):1-1.

[4] 李明忠.中厚煤层智能化工作面无人高效开采关键技术研究与应用[J].煤矿开采,2016,21(3):31-35. LI Mingzhong.Research and application of key technologies for unmanned and high-efficiency mining of intelligent coal seam working face[J].Coal Mining Technology,2016,21(3):31-35.

[5] 张科学.综掘工作面智能化开采技术研究[J].煤炭科学技术,2017,45(7):106-111. ZHANG Kexue.Research on intelligent mining technology for comprehensive excavation face[J].Coal Science and Technology, 2017,45(7):106-111.

[6] 刘鹏坤,王 聪.基于机器视觉的长壁工作面直线度测量算法研究[J] .矿业科学学报,2017(3):267-273. LIU Pengkun,WANG Cong.Research on the straightness measurement algorithm of long wall work face based on machine vision[J].Journal of Mining Sciences,2017(3):267-273.

[7] 高小强.综采工作面自动化系统研究及在神东的应用[J].煤矿机械,2017,38(3):118-120. GAO Xiaoqiang.Research on the automation system of integrated mining face and its application in Shendong[J].Coal Mine Machinery,2017,38(3):118-120.

[8] 卢进南,沈志诚,穆润青,等.刮板输送机中部槽姿态检测方法研究[J].煤矿机械,2017,28(10):45-47. LU Jinnan,SHEN Zhicheng,MU Runqing,et al.Study on the attitude detection method of central slot of scraper conveyor[J].Coal Mine Machinery,2017,28(10):45-47.

[9] 牛剑锋,魏文艳,赵文生.一种采煤机工作面直线度控制方法:CN201210142362.5[P].2012-05-10.

[10] 余佳鑫,马鹏宇,郭伟文,等.综采工作面液压支架和刮板输送机自动调直方法及系统:CN201310058049.8[P].2013-02-22.

[11] 李 伟,张 行,朱真才,等.综采工作面刮板输送机机身自动调直装置及方法:CN201510370025.1[P].2015-07-01.

[12] KELLY M S,HAINSWORTH D W,Reid D C,et al.The landmark longwall automation proj-ect[R]. Brisbane:ACARP Project,Report C10100A,2005.

[13] 张 斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-12. ZHANG Bin,FANG Xinqiu,ZOU Yongming,et al.Autonomous positioning system of coal mining machine based on gyroscope and odometer[J].Mining Machinery,2010,38(9):10-12.

[14] 方新秋,何 杰,张 斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353. FANG Xinqiu,HE Jie, ZHANG Bin,et al.Unmanned face coal mining machine autonomous positioning system[J].Journal of the Xian University of Science and Technology,2008,28(2):349-353.

[15] 樊启高,李 威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36(10):1758-1761. FAN Qigao,LI Wei,WANG Yuqiao,et al.A dynamic positioning method for coal mining machines using Jiefang inertial guidance[J].Journal of China Coal Society,2011,36(10):1758-1761.

[16] 张智喆,王世博,张博渊.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521. ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan.Study on the layout of scraper conveyor based on the movement trajectory of coal miner[J].Journal of China Coal Society,2015,40(11):2514-2521.

[17] 孙诗晴,初凤红,卢家焱.光纤布拉格光栅传感器交叉敏感问题的研究进展[J].激光与光电子学进展,2017(4):76-85. SUN Shiqing,CHU Fenghong,LU Jiayan.Research progress on cross-sensitivity of fiber Bragg grating sensors [J].Advances in Laser and Optoelectronics,2017(4):76-85.

[18] 张伦伟,钱晋武,章亚男,等.基于FBG传感网络的新型内窥镜形状实时检测系统[J].机械工程学报,2006,42(2):177-182. ZHANG Lunwei,QIAN Jinwu,ZHANG Yanan,et al.New endoscopic shape real-time detection system based on FBG sensor network[J]. Journal of Mechanical Engineering,2006,42(2):177-182.

[19] 刘 刚,柯映林.管道机器人全程定位理论和方法研究:基于光纤光栅空间曲率传感器[J].浙江大学学报:工学版,2004,38(6):687-690. LIU Gang,KE Yinglin.Study on the whole course positioning theory and method of the pipeline robot-based on the fiber grating space curvature sensor[J].Journal of Zhejiang University:Engineering Edition,2004,38(6):687-690.

[20] 沈林勇.非开挖地下信息管线的三维曲线探测新技术研究[D].上海:上海大学,2011.