0 引 言

钻爆法是目前我国隧道施工中的主要掘进方法,过大的超欠挖会大幅度增加施工成本[1],目前多采用传统的光面爆破法控制超欠挖 [2-3]。随着对爆破效果要求的提高,传统光面爆破法已不能满足需要[4]。因此,如何更好地控制隧道掘进过程中的超欠挖成为当前研究的一个方向,为此在实践中提出了多种聚能爆破技术。

最早由日本桥本氏提出ABS爆破法[5-6],其原理是利用凹形反射板,采用微量炸药使爆炸冲击能量产生水压冲击聚能效应来解决超挖问题。何满潮等[7]提出了双向聚能拉伸爆破新技术,该技术将药包放入在2个设定方向有聚能效应的聚能装置,炸药起爆后炮孔围岩在非设定方向上承受准静态压力,而在设定方向上集中受拉,从而使爆破体按照设定方向拉裂成型,并将该技术应用于硐室的方形断面和岩台成型爆破,收到了良好的爆破效果。王树仁等[8]提出了切缝套管药包控制断裂技术,对其作用机理、影响因素、参数设计及应用技术等问题从理论上进行了探讨,其装药外壳有切缝,药卷在指定方向产生一定宽度的爆轰产物聚能流,使得控制方向上产生拉应力集中,导致岩体沿设定方向张拉开裂;祝云华等[9]通过LS-DYNA自定义接口研究发现切槽控制爆破中V型切槽的最佳角度为60°左右,且切槽深度存在门槛值,在一定范围内切槽深度越大,损伤控制效果越好,但切槽深度超过门槛值后对损伤控制效果的影响不明显。与普通光面爆破相比,聚能爆破更能在周边眼轮廓线上首先生成裂缝,有利于定向破碎岩石[10-12]。切缝套管聚能爆破技术相对其他聚能爆破而言,取材容易,施工简便,不用改变炸药本身的形状,在实际使用中取得了较好的效果。

目前,国内外对聚能爆破切缝管参数方面的研究相对不足,笔者通过使用数值模拟软件ANSYS /LS-DYNA,建立单孔和双孔爆破几何模型,研究聚能管壁厚、切缝宽度,及其与炸药耦合情况对聚能爆破的影响,优化聚能管参数,所得结论对聚能爆破施工有一定的指导意义。

1 聚能爆破理论分析

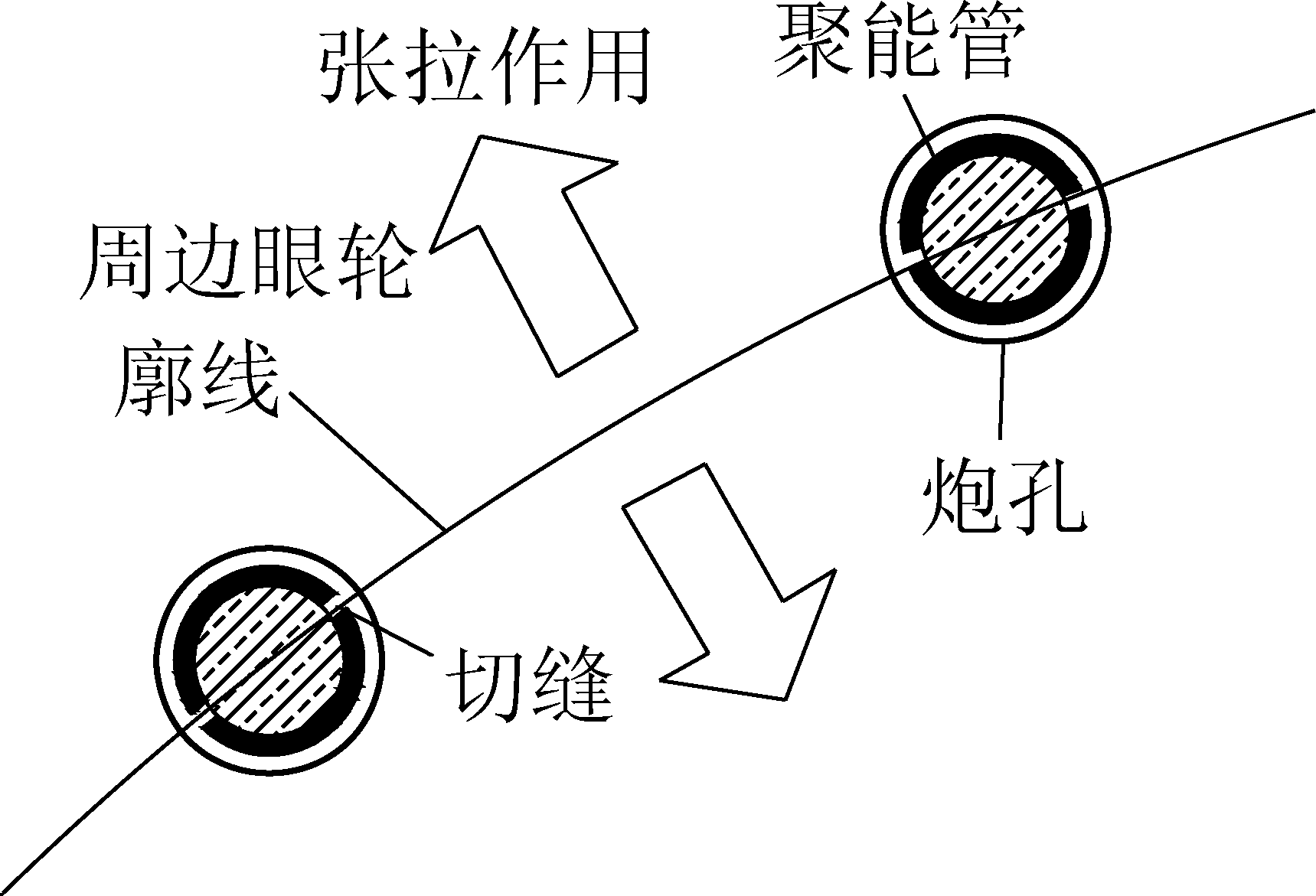

切缝套管聚能爆破的原理是,在炸药爆炸时。套有PVC聚能管的药卷,首先在切缝方向生成聚能射流先期到达炮孔表面[13-14],集中作用于切口对应的炮孔壁上,优先产生初始裂纹[15];在随后爆生气体的作用下在初始裂缝中形成强有力的“气楔”效应,促使裂纹继续扩展。而在孔壁非设定方向产生均匀压力,在设定方向产生集中拉力[16],当周边眼同时起爆时,相邻炮孔间会产生叠加应力场,炮孔间的张拉应力增大,从而在轮廓线上优先产生裂缝,如图1所示。

图1 周边眼聚能爆破机理示意

Fig.1 Mechanism diagram of shaped charge blasting in peripheral holes

2 单孔爆破数值模拟

利用数值模拟软件ANSYS/LS-DYNA,对单个炮孔有聚能管、无聚能管进行对比分析。模型采用solid164实体单元进行网格划分;参数量制采用cm-g-μs;计算方式采用ALE流体耦合算法[17-18];岩石选用砂岩,砂岩具体参数见表1。

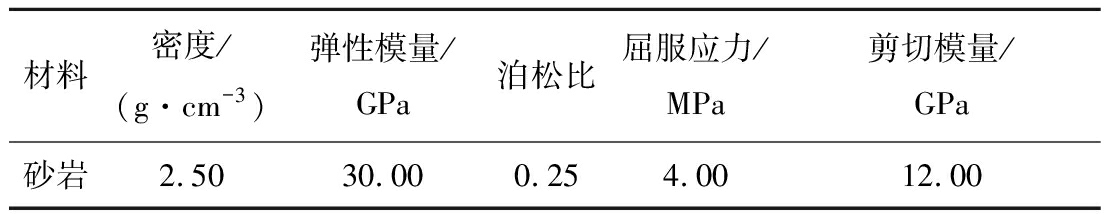

表1 砂岩物理力学参数

Table 1 Physical and mechanical parameters of sandstone

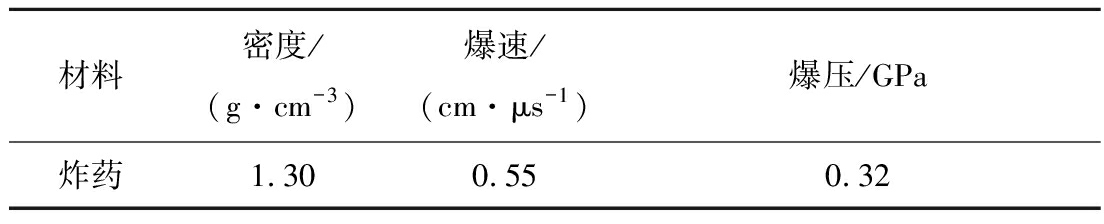

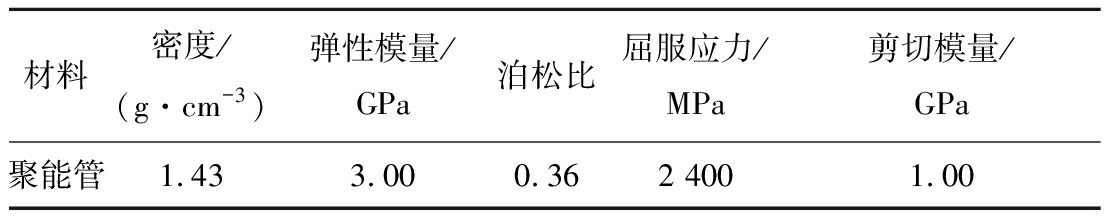

炸药选用2号岩石乳化炸药,炸药压力和比容关系采用JWL本构方程[19-21],具体参数见表2,PVC聚能管相关参数见表3。

表2 炸药性能参数

Table 2 Explosive performance parameters

表3 聚能管物理力学参数

Table 3 Physical and mechanical parameters of shaped tube

单孔数值模拟采用三维计算模型进行模拟,模型尺寸为60 cm×60 cm×1 cm,在模型正中间布置1个炮孔,采用不耦合装药,设计炮孔直径为4.8 cm,药卷直径为3.2 cm。设置炸药、空气、聚能管网格尺寸统一为0.1 cm,岩石网格尺寸为0.5 cm。

2.1 聚能管不同切缝宽度数值模拟

建立8个数值分析几何模型,其中单孔无聚能管几何模型为参照,其他7个模型的聚能管外径均为4 cm,壁厚均为2 mm,切缝宽度分别为1、2、3、4、5、6、7 mm,几何模型示意如图2所示,均为非耦合装药。

图2 聚能管几何模型示意

Fig.2 Schematic diagram of geometry model of shaped tube

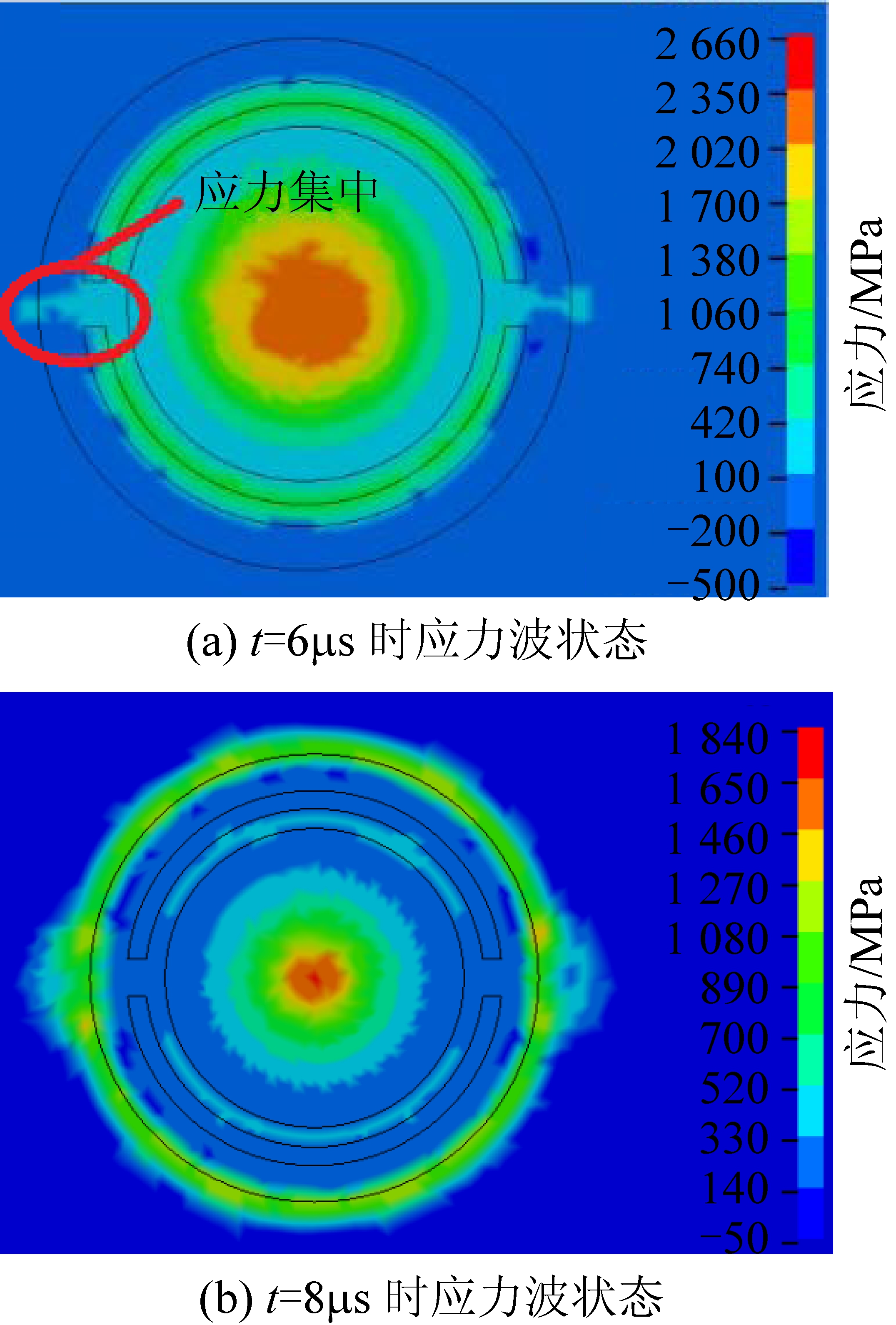

通过分析获得上述各模型的爆破应力波在岩石介质中传播的过程,切缝宽度为4 mm时的应力变化过程如图3所示。

图3 爆炸应力波传播

Fig.3 Propagation map of explosive stress wave

由图3可知,在聚能管的作用下,应力优先从聚能管切缝处释放,产生应力集中,说明炸药起爆后优先从切缝处产生聚能射流到达炮孔表面,为产生初始裂缝提供了先期必备条件。

为了能够准确的对比不同宽度切缝对聚能爆破效果的影响,在每个模型切缝口对应的炮孔壁上选取1个有代表性的单元来记录应力时间曲线,如图4所示。

图4 单元选取示意

Fig.4 Schematic diagram of unit selection

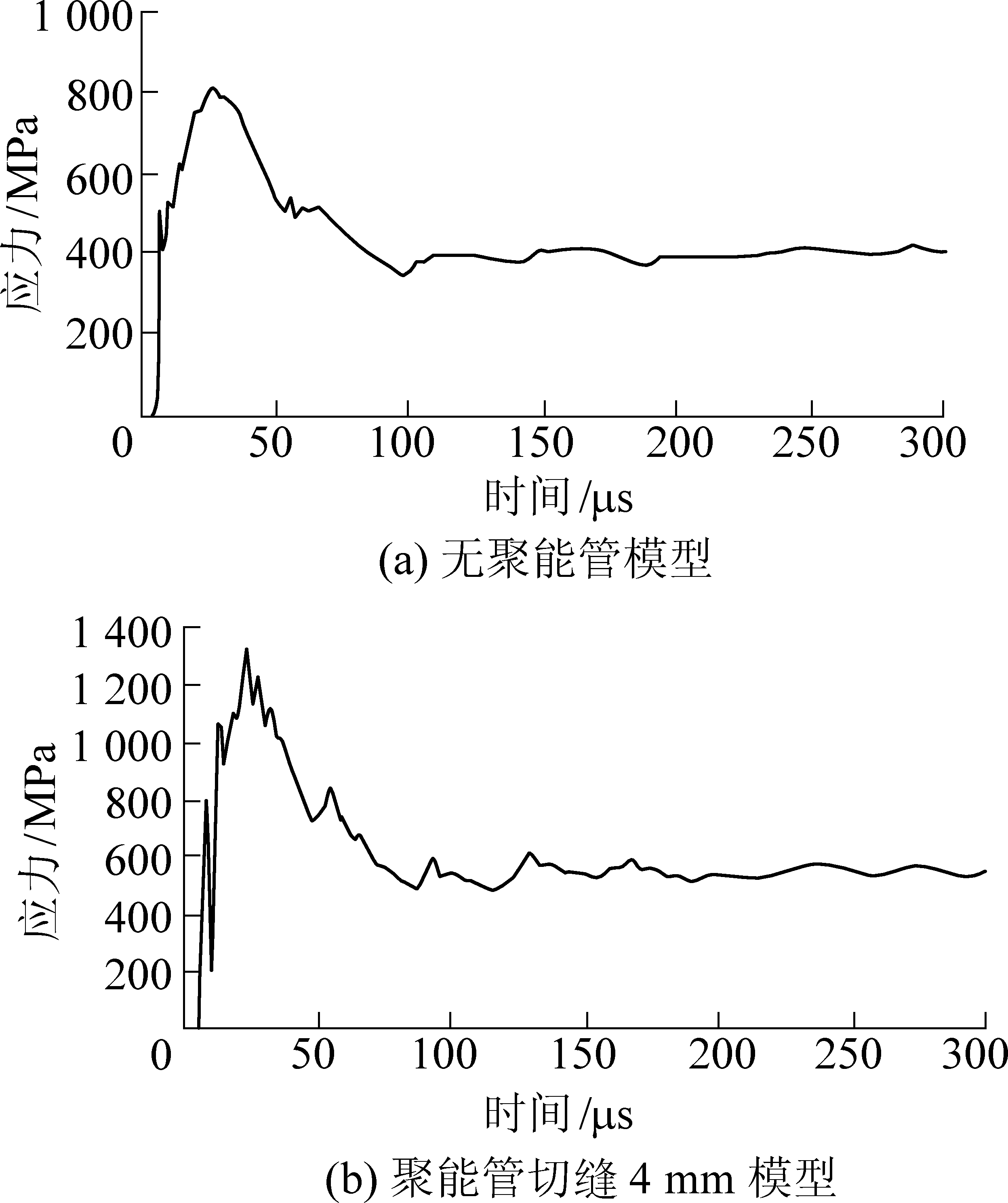

无聚能管和聚能管切缝宽度为4mm模型的代表单元应力时间曲线如图5所示,由图5可知,在药卷起爆后,代表单元应力急剧增大,到25 μs左右时应力达到峰值,而后应力开始下降。

选取每个模型该单元的应力时间曲线的峰值,绘制峰值与切缝宽度的关系曲线,如图6所示,无聚能管模型单元应力峰值为808 MPa。由图6可见,有聚能管的模型单元应力峰值都大于无聚能管模型单元应力峰值,当切缝宽度为4 mm时,应力峰值达到最大,为1 340 MPa,说明最优切缝宽度为4 mm。

图5 模型单元应力-时间曲线

Fig.5 Stress- time curve of model element

图6 应力峰值与聚能管切缝宽度关系曲线

Fig.6 Relationship between stress peak and polynomial tube slit width

2.2 聚能管不同壁厚数值模拟

分非耦合装药和耦合装药两种情况研究壁厚对爆破应力的影响。耦合装药是指聚能管内壁与药卷外壁接触。

2.2.1 非耦合装药情况

建立4个非耦合装药的几何模型,聚能管外径均为4 cm,切缝宽度取为最优值4 mm,壁厚分别为1、2、3、4 mm,其中壁厚为4 mm时刚好为耦合装药。

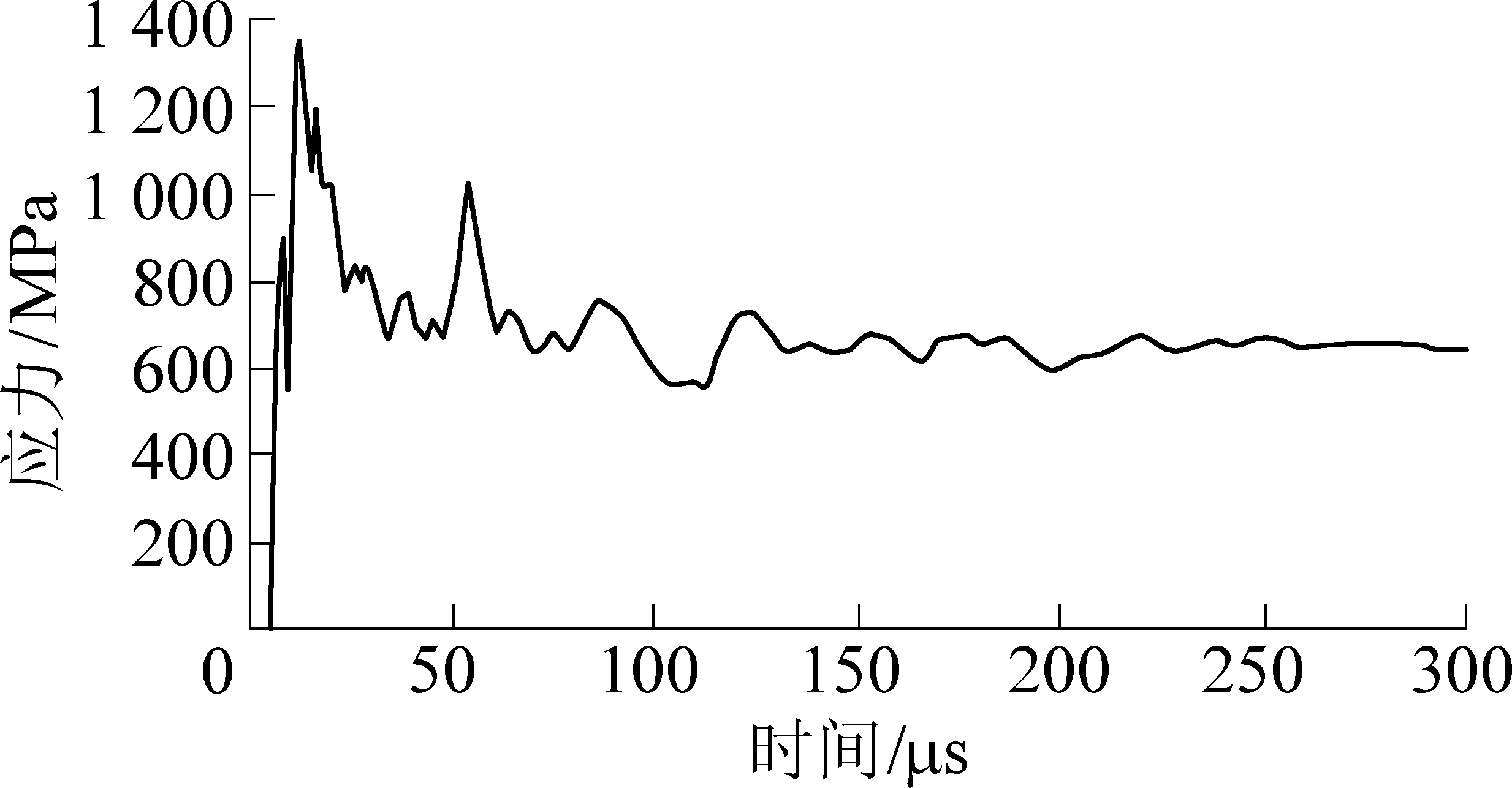

选取图4中的代表单元来记录应力时间曲线。聚能管壁厚为3 mm时的代表单元应力时间曲线如图7所示。

图7 非耦合模型单元应力-时间曲线

Fig.7 Unit stress- time curve of uncoupled model

由图7可知,在药卷起爆后,代表单元应力急剧增大,到13 μs时应力达到峰值,而后应力开始下降。

选取每个模型该单元的应力曲线的峰值,绘制峰值与壁厚的关系曲线,如图8所示。由图8可见,随着聚能管壁厚的增加,模型单元应力峰值逐渐增大。

图8 非耦合时单元应力峰值与壁厚关系曲线

Fig.8 Relationship between cell stress peak value and wall thickness in uncoupled

2.2.2 耦合装药情况

建立4个耦合装药模型,聚能管内径均为32 mm,壁厚分别为1、2、3、4 mm,切缝宽度取为最优值4 mm。选取图4中的代表单元来记录应力时间曲线。壁厚为3 mm时的代表单元应力时间曲线如图9所示,由单元应力时间曲线图可知,在药卷起爆后,代表单元应力急剧增大,到15 μs时应力达到峰值,而后应力开始下降。

图9 耦合模型单元应力-时间曲线

Fig.9 Unit stress- time curve of coupled model

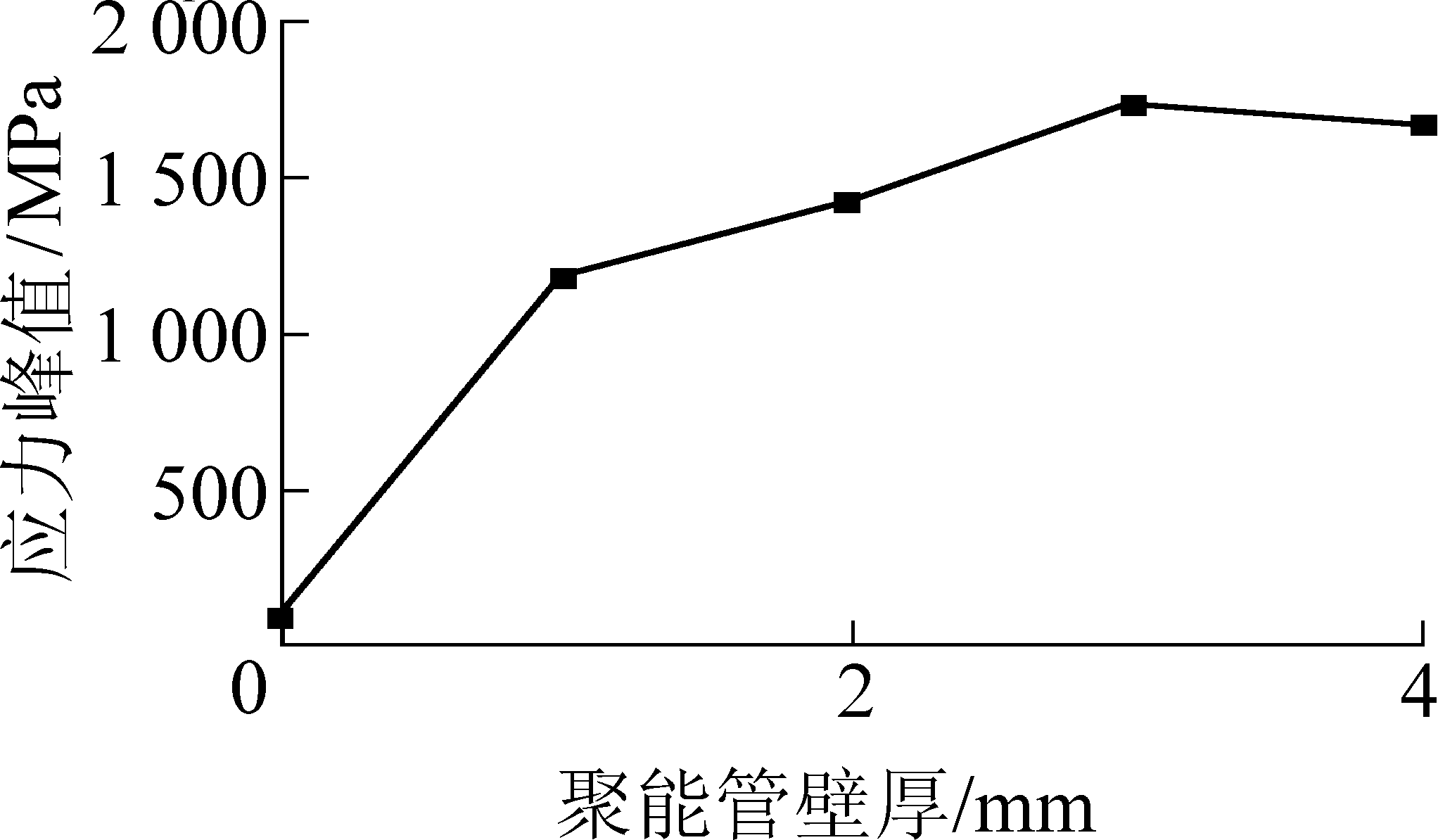

选取每个模型该单元应力曲线的峰值,绘制峰值与壁厚的关系曲线,如图10所示。由图10 可见,耦合装药时,聚能管壁厚为3 mm时应力峰值最大,为1.74 GPa,是无聚能管爆破时的2.15倍,说明耦合装药时聚能管最优壁厚为3 mm。

图10 耦合模型单元应力峰值与壁厚关系曲线

Fig.10 Relationship between cell stress peak value and wall thickness in coupled

对比图8和图10,可见在聚能管壁厚相等,切缝宽度相等的前提下,耦合装药时切口处岩石应力峰值大于不耦合时的应力峰值。

3 双孔爆破数值模拟

相邻周边眼爆破应力场存在叠加现象,采用三维有限元模型研究聚能爆破对叠加应力场的影响,为此建立双孔无聚能管几何模型和双孔有聚能管几何模型。模型尺寸为180 cm×120 cm×1 cm,布置2个炮孔,间距为60cm,采用不耦合装药,设计炮孔直径为4.8cm,药卷直径为3.2cm。采用扫掠方式划分网格,设置炸药、空气、聚能管网格尺寸统一为0.1 cm,岩石网格尺寸为0.5cm。通过数值分析获得爆破应力波在岩石介质中传播和叠加的过程。无聚能管时应力波传播和叠加的过程如图11所示。

图11 爆炸应力波传播图

Fig.11 Propagation map of explosive stress wave

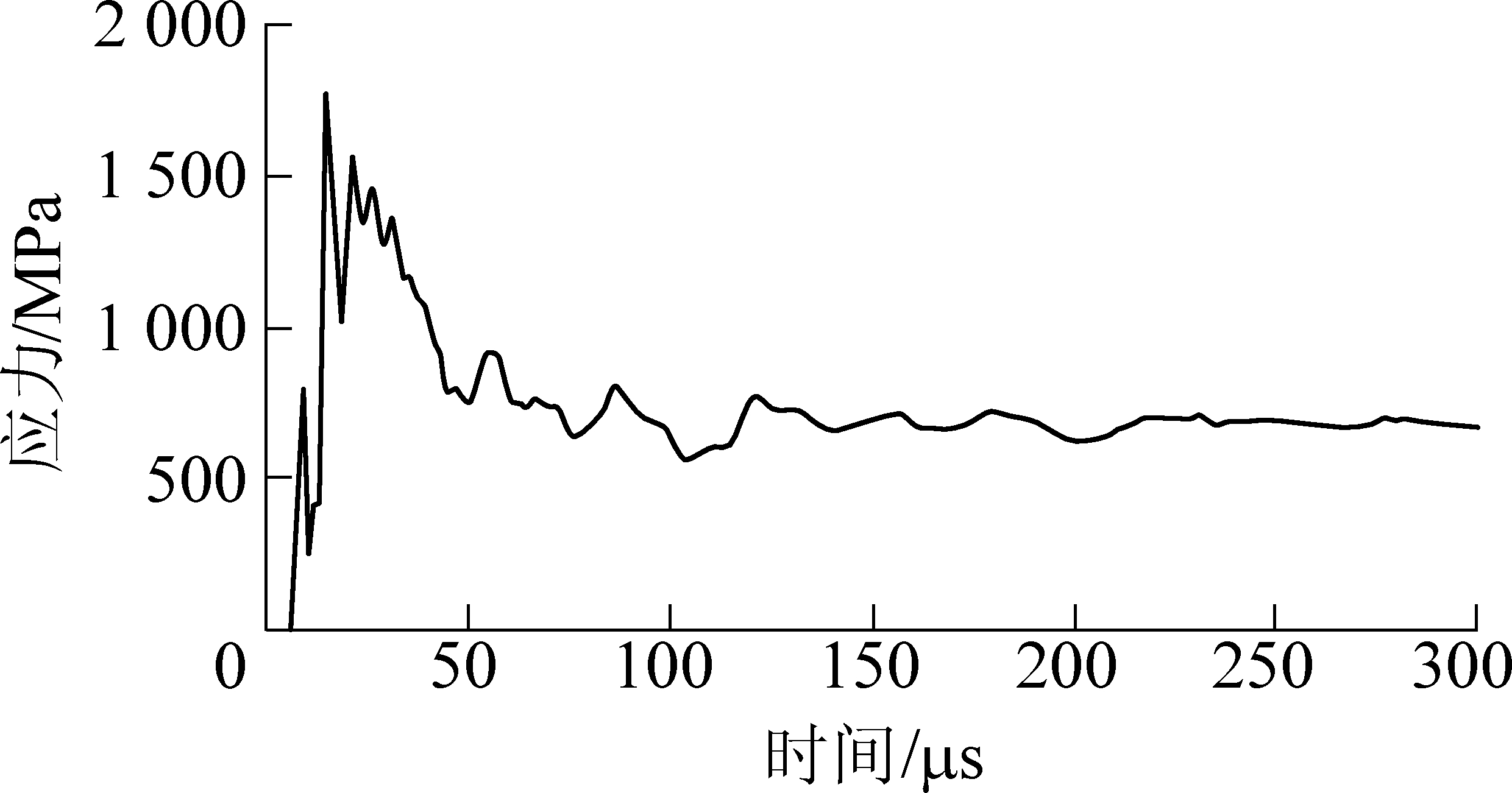

由图11可知,在93 μs时2个药卷起爆后的应力波开始在2个炮孔中心连线处相遇,进而发生叠加。选取两个炮孔中心连线的代表单元,如图12所示,来记录其应力时间曲线。无聚能管时该单元的应力波随时间的变化如图13所示,由图13可知,在药卷起爆后75 μs时爆炸应力波到达代表单元,到94 μs时应力达到峰值,而后应力开始下降。

图12 单元选取示意

Fig.12 Schematic diagram of unit selection

图13 模型单元应力-时间曲线

Fig.13 Stress- time curve of model element

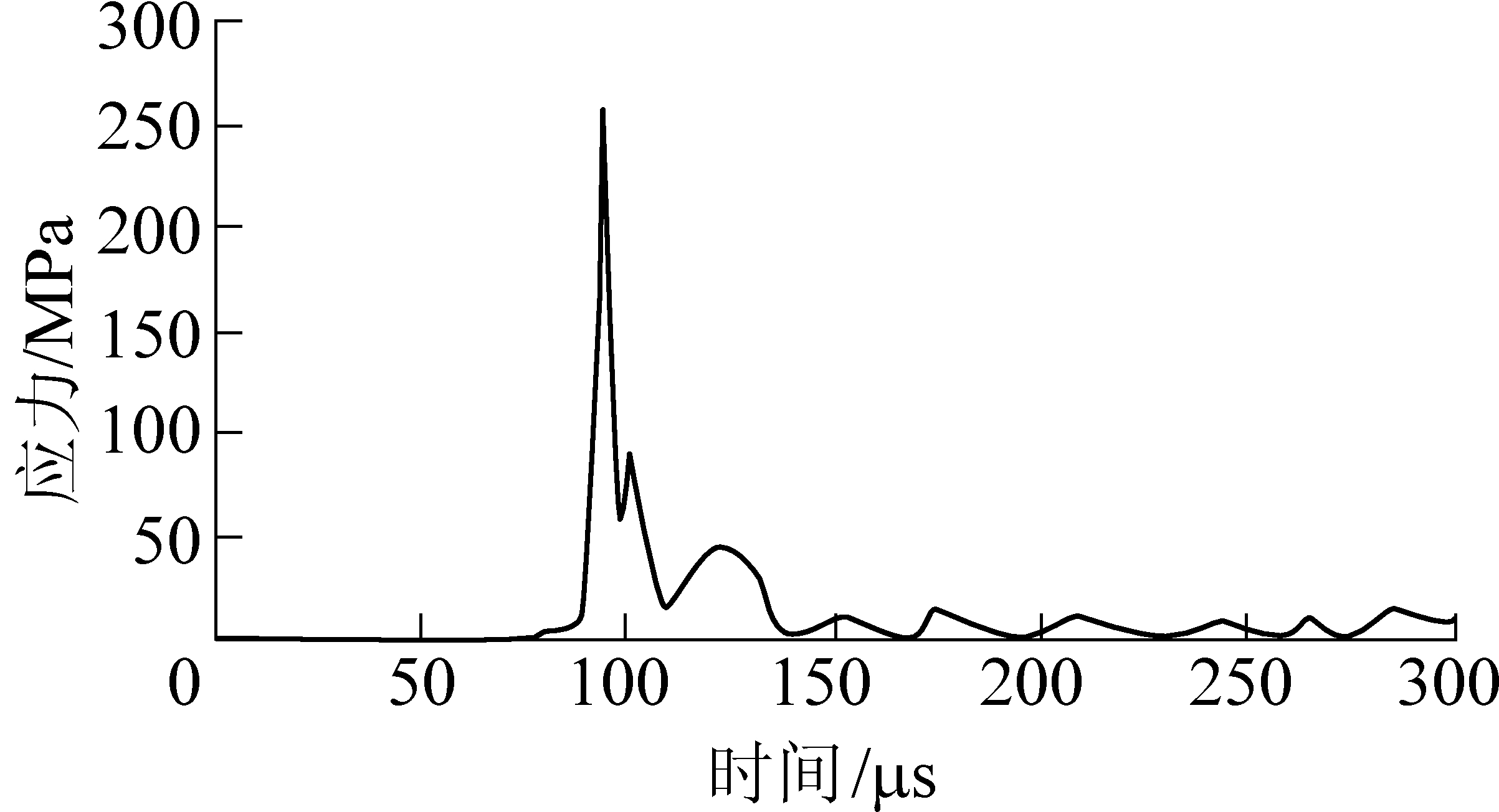

双孔有聚能管几何模型中,聚能管外径为40 mm、壁厚为2 mm、切缝宽度为4 mm。与无聚能管模型相同,两个药卷起爆后93 μs时应力波相遇,进而发生叠加。选取图12中的代表单元记录其应力时间曲线,如图14所示。由图14可知,在药卷起爆后75 μs时爆炸应力波到达代表单元,到95 μs时应力达到峰值,而后应力开始下降。

图14 模型单元应力-时间曲线

Fig.14 Stress- time curve of model element

对比图13和图14可知,双孔无聚能管模型和双孔有聚能管模型,同一单元应力峰值分别为188 MPa和259 MPa,后者是前者的1.4倍,可见聚能爆破增加了炮孔连线处应力场的叠加作用,有利于炮孔间贯通裂缝的形成。

4 结 论

采用数值模拟软件ANSYS/LS-DYNA进行单孔、双孔爆破数值模拟,在炮孔直径为4.8 cm、药卷直径为3.2 cm、2号岩石乳化炸药密度为1.3 g/cm3和PVC聚能管密度为1.43 g/cm3的条件下,得到了以下结论:

1)套有聚能管的药卷起爆后聚能射流优先从切缝处到达炮孔表面,产生应力集中,为生成初始裂缝提供了先期必备条件。

2)非耦合装药条件下,聚能管切缝宽度为4 mm时,切缝口处炮孔壁应力最大,说明最优切缝宽度为4 mm。

3)耦合装药时破岩效率高于不耦合装药,且当壁厚为3 mm时,切缝口处炮孔壁上应力达到最大,说明耦合装药最优壁厚为3 mm。

4)隧道周边眼相邻炮孔同时起爆时,聚能爆破增强了炮孔连线处应力场的叠加作用,约为无聚能管爆破时的1.4倍,有利于炮孔间贯通裂缝的形成。

参考文献:

[1] REVERY G F.Effects and control of overbreak in underground mining[J].Mining Engineering, 1998,50(8):63-67.

[2] 刘俊轩,栾龙发,张智宇,等.全断面光面爆破技术在坚硬岩巷掘进中的应用[J].爆破, 2014,31(3):80-84,109. LIU Junxuan,LUAN Longfa,ZHANG Zhiyu,et al.Application of whole section smooth blasting technology in hard rock drift driving[J].Blasting,2014,31(3):80 -84,109.

[3] 张 金,沈立晋.隧道全断面开挖光面爆破设计[J].工程爆破,2012,18(3):44-47. ZHANG Jin,SHEN Lijin.Smooth blasting design in full section excavation of the tunnel[J].Engineering Blasting,2012,18(3):44-47.

[4] 张志呈,肖正学.岩石浅孔爆破的断裂控制方法[J].矿业研究与开发,2000,20(6):37-40. ZHANG Zhicheng,XIAO Zhengxue.Fracture-controlled methods for shallow blasting in rock[J].Mining Research and Development,2000,20(6):37-40.

[5] 韩瑞庚.ABS爆破法[J].爆破器材,1981(4):28-33. HAN Ruigeng.Aqua blasting system[J].Explosive Materials,1981(4):28-33.

[6] 佟 强.软岩定向断裂控制爆破技术试验及应用[J].煤炭科学技术,1998,26(2):11-13. TONG Qiang.Test and application of controlled blasting technique for directional fracture of soft rock[J].Coal Science and Technology,1998,26(2):11-13.

[7] 何满潮,曹伍富,单仁亮,等.双向聚能拉伸爆破新技术[J].岩石力学与工程学报,2003,22(12): 2047-2051. HE Manchao,CAO Wufu,SHAN Renliang et al.New blasting technology of bilateral cumulative tensile explosion.[J].Chinese Journal of Geotechnical Engineering,2003,22(12): 2047-2051.

[8] 王树仁,魏有志.岩石爆破中断裂控制的研究[J].中国矿业学院学报,1985,16(3):118-125. WANG Shuren,WEI Youzhi.Fracture control in rock blasting[J].Journal of China University of Mining & Technology,1985,16(3):118-125.

[9] 祝云华,徐小鹏.基于损伤机制的切槽控制爆破特性研究[J].煤炭学报,2017,42(S2):369-376. ZHU Yunhua,XU Xiaopeng.Damage control characteristics for notched blasting based on the damage mechanism[J].Journal of China Coal Society,2017,42(S2):369-376.

[10] 杨战标,张 波.大断面硬岩巷道聚能爆破快速掘进技术应用[J].煤炭工程,2013,45(11): 40-41,44. YANG Zhanbiao,ZHANG Bo.Application of fastdigging technology for aggregate energy blasting in large section hard rock roadway[J].Coal Engineering,2013,45(11): 40-41,44.

[11] 石连松,宋衍昊,陈 斌.聚能爆破技术的发展及研究现状[J].山西建筑,2010,36(5):155-156. SHI Liansong,SONG Yanhao,CHEN Bin.The development and research status quo of accumulative blasting technology[J].Shanxi Architecture,2010,36 (5):155-156.

[12] 王励自.聚能装药对岩土介质侵彻机理研究与分析[D].成都:西南交通大学,2002.

[13] 吕鹏飞,豆孝星,朱同功,等.煤层深孔聚能爆破增透技术的应用[J].煤炭科学技术,2013,41(12):35-38. LYU Pengfei,DOU Xiaoxing,ZHU Tonggong,et al.Application on permeability improved technology with deep borehole energy accumulation blasting in coal seam[J].Coal Science and Technology,2013,41(12):35-38.

[14] 商登莹,吕鹏飞,于学洋,等.低透气性煤层深孔聚能爆破增透技术及实践[J].煤炭科学技术,2012,40(12):48-51. SHANG Dengying,LYU Pengfei,YU Xueyang,et al.Permeability improved technology and practices with deep borehole energy accumulation blasting in low permeability seam[J].Coal Science and Technology,2012,40(12):48-51.

[15] 杨国梁,杨仁树,佟 强.切缝药包掏槽爆破研究与应用[J].煤炭学报,2012,37(3):385-388. YANG Guoliang,YANG Renshu1,TONG Qiang.Research and application of cut blasting with slotted charge[J].Journal of China Coal Society,2012,37(3):385-388.

[16] 蒲文龙,张国华,毕业武.岩石巷道周边双向聚能定向断裂控爆技术[J].黑龙江科技学院学报,2012,22(5):452-455,460. PU Wenlong,ZHANG Guohua,BI Yewu.Directional fracture controlled blasting technology of bidirectional cumulative energy for roadway rock surrounding[J].Journal of Heilongjiang University of Science and Technology,2012,22(5):452-455,460.

[17] 薛宪彬.对称双线型聚能爆破技术数值模拟研究及应用[J].工程爆破,2017,23(6):26-29,38. XUE Xianbin.Numerical simulation analysis and application of symmetric bilinear shaped charge blasting technology[J].Engineering Blasting,2017,23 (6):26-29,38.

[18] 杜荣强,王海亮,韩金生.土中爆炸衬砌有限元数值模拟[J].山西建筑,2010,36(8):58-59. DU Rongqiang,WANG Hailiang,HAN Jinsheng.On finite element value simulation of explosive lining in earth[J].Shanxi Architecture,2010,36(8):58-59.

[19] 左建平,孙运江,姜广辉,等.浅埋工作面顶板预裂分形爆破力学与模拟分析[J].煤炭科学技术,2016,44(6):33-38. ZUO Jianping,SUN Yunjiang,JIANG Guanghui,et al.Analysis on fractal mechanics and simulation of roof pre-splitting blasting in shallow depth coal mining face[J].Coal Science and Technology,2016,44(6):33-38.

[20] 焦振华,王 浩,卢志国,等.厚层坚硬石灰岩顶板深孔预裂爆破技术研究[J].煤炭科学技术, 2017, 45(2):21-26. JIAO Zhenhua,WANG Hao,LU Zhiguo,et al.Study on deep borehole pre-fracturing blasting technology ofthick and hard limestone roof[J]. Coal Science and Technology,2017,45(2):21-26.

[21] 贾 腾,黄长国,刘公君,等.不同孔间距抽采孔对深孔预裂爆破增透效果影响研究[J].煤炭科学技术,2018,46(5):109-113. JIA Teng,HUANG Changguo,LIU Gongjun,et al.Study on gas drainage boreholes with different space distances between boreholesaffected to pre-cracking blasting enhancement effect of deep boreholes[J].Coal Science and Technology,2018,46(5):109-113.