0 引言

为满足我国经济发展的要求,煤炭行业正由粗放的生产方式向集约化、精细化方向转变,能够实现智能感知、智能决策和智能控制的智能化开采成为煤炭安全高效开采的发展方向与必然趋势[1-4]。天地科技股份有限公司和陕西陕煤黄陵矿业有限公司经过10多年的智能化开采技术研究,现已实现了薄煤层、中厚煤层、大采高智能化开采的全覆盖[5-6]。实践发现,由于在信息获取、决策和执行阶段的不同特点,智能化开采工艺并非综合机械化开采工艺的简单复制。

综合机械化开采的工作面信息通过工人的视觉、听觉并借助一定的传感器和监测监控仪器来获取,存在获取信息较感性、单向信息精确度不够、获取量有限等缺陷;智能化开采则通过大量的压力传感器、距离传感器等,实现全天候实时获取高精度信息,不受时间场合的限制。综合机械化开采的决策主要依靠个人进行,对信息的判断、工艺执行具有一定的弹性,个体差异较大;智能化开采则依靠程序进行可复制、可重复、可自学习的决策,并实现精准坚决快速的执行。

大采高综合机械化开采具有工艺简单、单产高、效率高、效益好、采出率高等显著优点,是厚煤层的主要开采方法之一。煤壁片帮冒顶是大采高智能化开采的主要制约因素,大采高工作面片帮出现的时间和地点具有随机性,片帮处理不及时易引起后续的冒顶事故,影响工作面正常推进,以往采用化学注浆、加强支护等防治片帮的手段难以完全适应大采高智能化开采的要求。在工作面设计和工作面设备参数确定阶段,从智能化开采相比较综合机械化开采,在信息获取、控制和决策方向的不同特点出发,进行护帮参数优化、传感器方案、控制方案的设计。从片帮预防、片帮发展、片帮防护3个阶段进行分别考虑和设计,进行大采高智能化开采的煤壁全过程控制。

1 工作面开采设备参数优化及智能化设计控制煤壁技术

在工作面设计阶段,通过地应力测试、煤岩力学参数测定等手段,结合以往大采高开采实践,确定工作面采煤方法、工作面位置、巷道尺寸及工作面参数。黄陵二号井416工作面煤层厚度5.1~7.0 m,平均采高6.0 m;工作面倾向长度300 m,走向长度2 632 m;端部斜切进刀双向割煤方式。工作面最终配套采用ZY10800/28/63D型液压支架号、MG900/2210-GWD型电牵引采煤机、SGZ1200/3×855型刮板输送机、SZZ1300/525型转载机、PLM4500型破碎机。

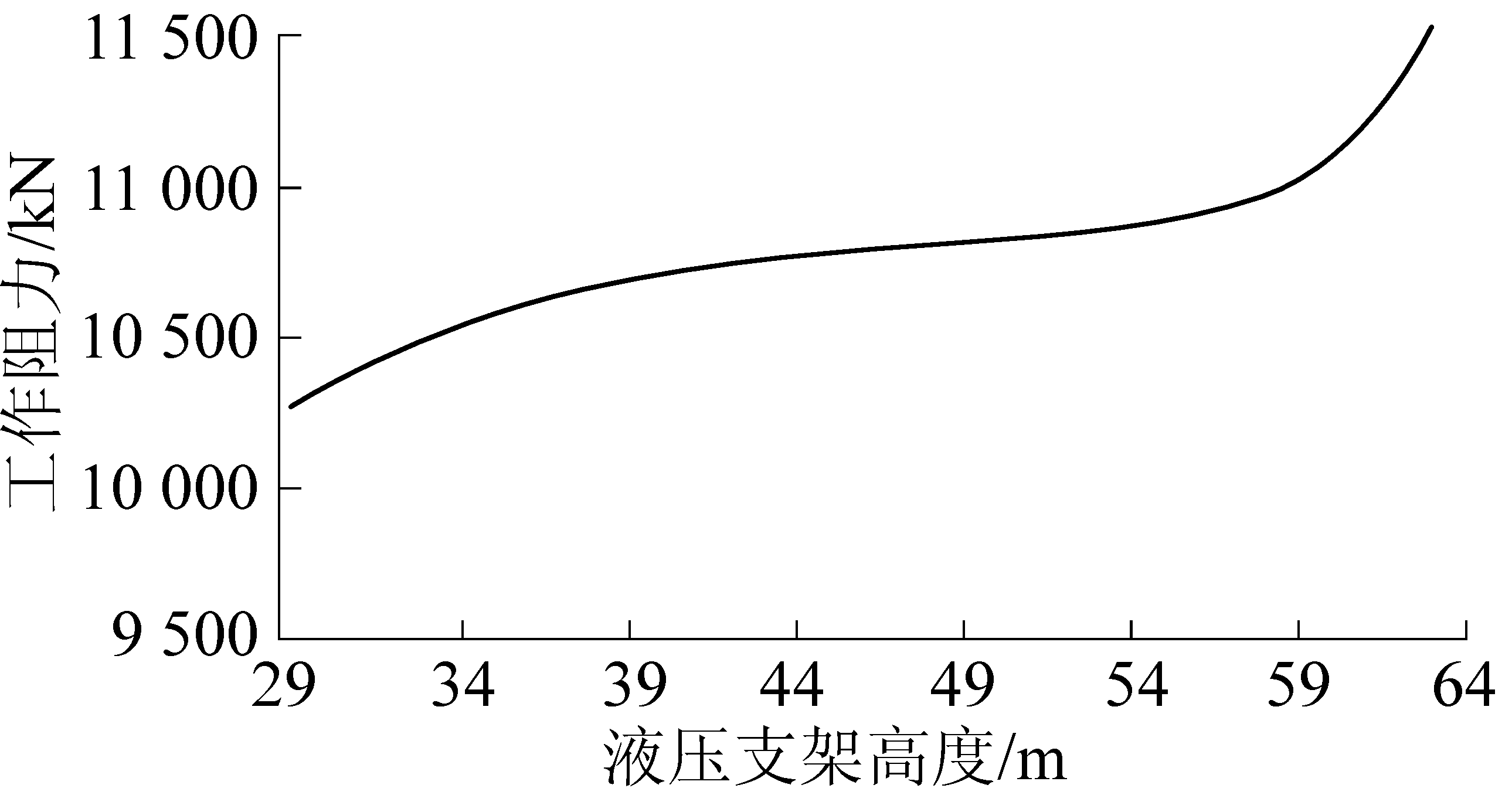

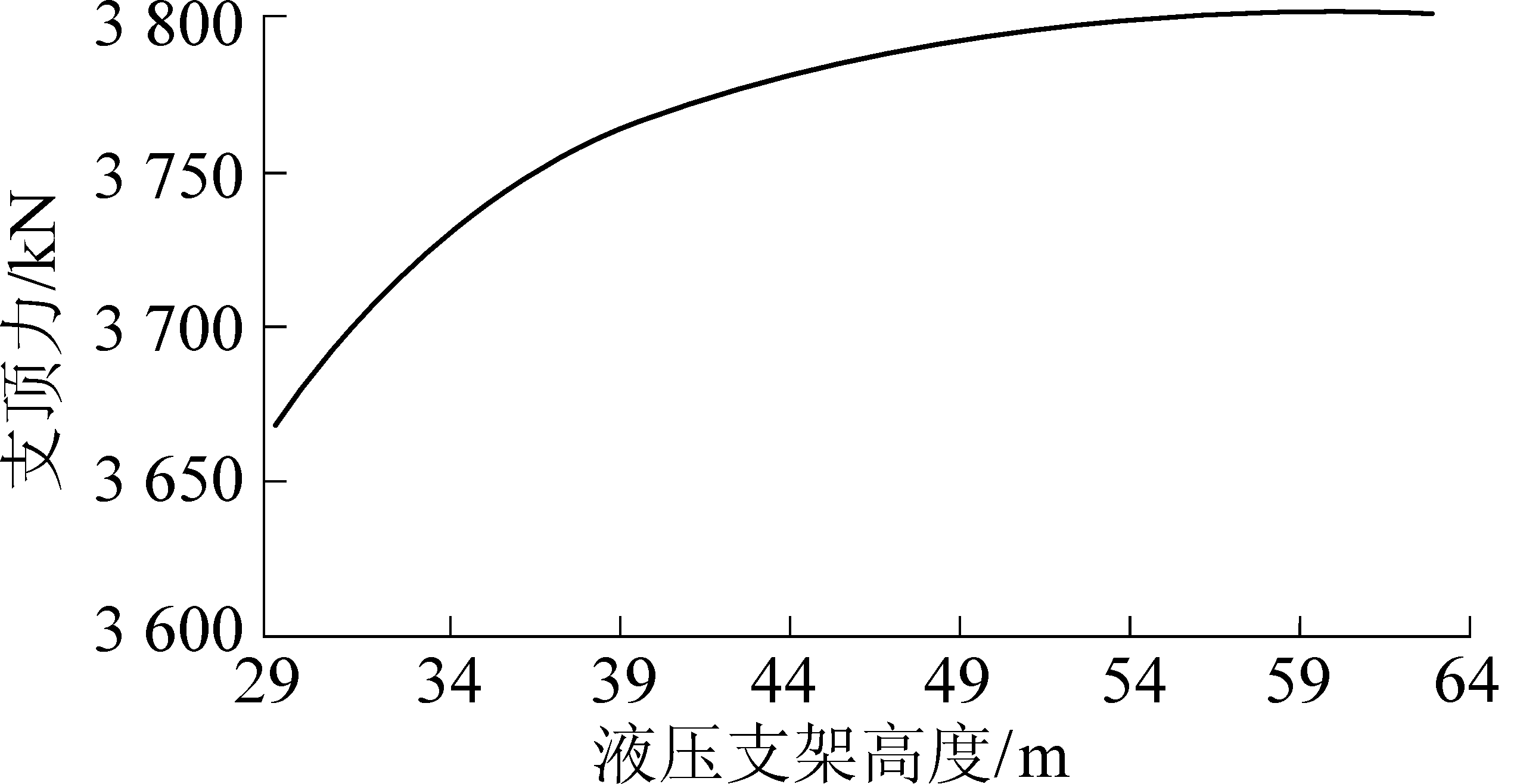

在片帮预防阶段,为有效控制煤壁,根据煤层地质条件和配套尺寸,液压支架需合理确定初撑力、护帮力和护帮机构。基于工作面支架围岩刚度、强度、稳定性三耦合理论及片帮机理研究,采用大采高工作面片帮“拉裂-滑移”力学模型分析可知[7-11],合理的液压支架支顶力可降低顶板对煤壁的压力,减少煤壁内裂隙的发育、扩展程度及范围,降低煤壁片帮深度和频率。护帮力不但可以延缓煤体的拉裂破坏,而且可以防止拉裂破坏的煤体滑移失稳。根据416工作面顶板破碎、煤层片帮及底板软弱的特点,经理论计算、数值模拟确定的工作面在3.9~6.0 m的使用高度,支护强度应不小于1.1 MPa。液压支架不同高度的工作阻力如图1所示,液压支架顶梁前端支顶力达到3 750 kN(图2),能够对前方煤壁进行有效控制。

图1 液压支架工作阻力

Fig.1 Working resistance of hydraulic support

图2 液压支架前端支顶力

Fig.2 Front force of hydraulic support

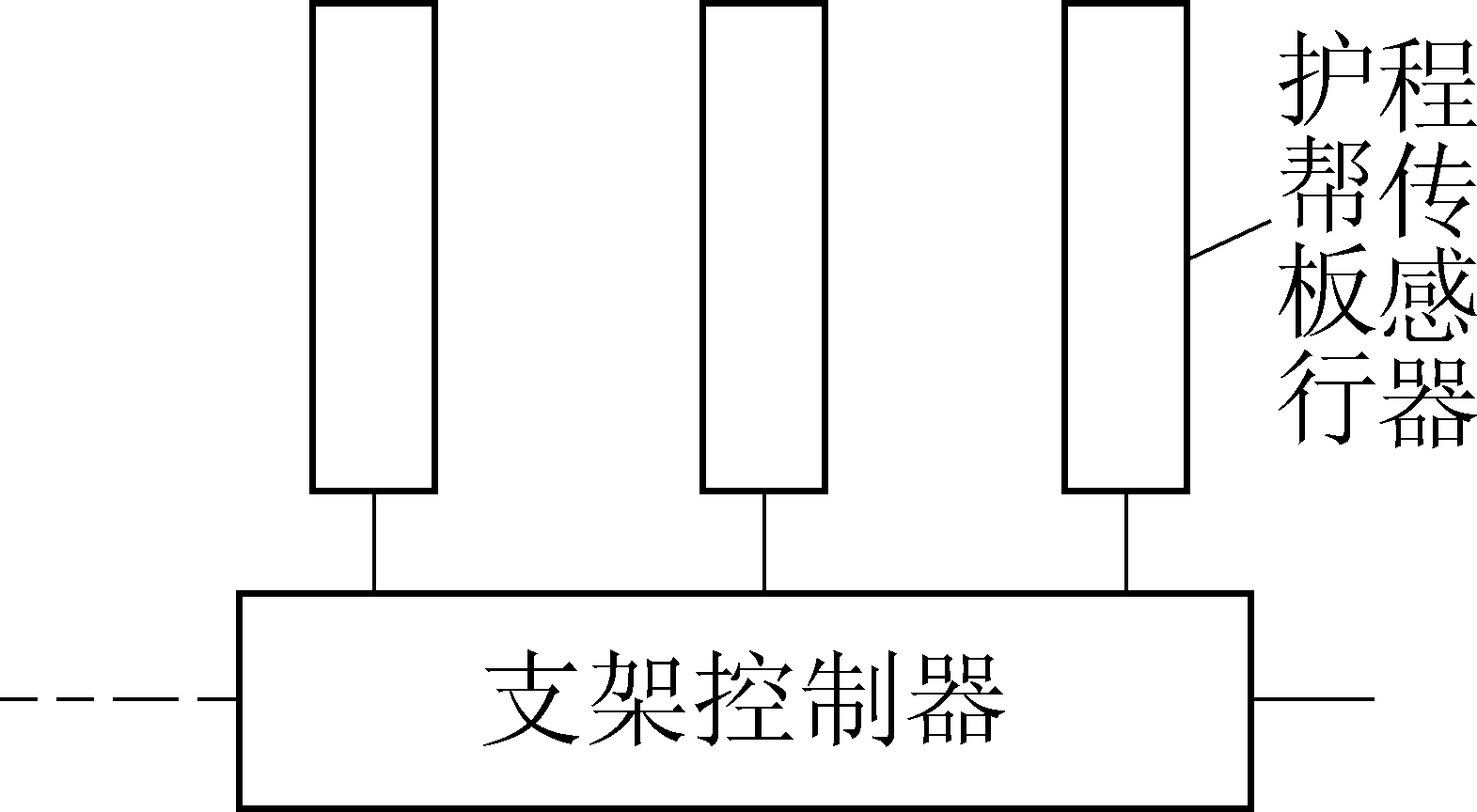

为了实现大采高工作面煤帮与液压支架护帮板的自适应控制,一般选择控制一级护帮板,二级护帮板通过双向联动液压锁实现自适应联动控制,可保证割煤过程中煤壁能够得到及时支撑,从而实现防片帮控制。将护帮感知和控制纳入大采高液压支架姿态及受力状态的实时监测系统,为工作面围岩控制提供准确依据及精准控制。

实现液压支架护帮板精准控制就是实现一级护帮板的精准控制,为此在支架上安装与支架控制器有通信连接的接近开关、微熔压力传感器、磁致行程传感器。接近开关用来检测液压支架护帮板是否完全收回,并将此信息发送给支架控制器,当采煤机接近时,支架控制器通过通信网络向工作面报送故障预警,避免采煤机和液压支架发生碰撞。微熔压力传感器供电后在压力作用下,输出电压信号,再通过放大电路将压力传感器输出的毫伏电信号处理成DC0.78~4.94 V的信号输出。在工作面液压支架护帮板处于支护煤壁状态时,压力传感器用来感知液压支架护帮板对煤壁的支护效果,根据设定压力自动进行护帮板动作,保证护帮板对煤壁的支护完好。磁致伸缩行程传感器利用铁磁材料的磁致伸缩原理,通过检测磁致伸缩线的形变位置来确定传感器的行程值,从而达到测量千斤顶活塞杆行程的目的。传感器内部采用一整根波导丝,可以连续地精确测量行程。磁致伸缩行程传感器相比传统干簧管行程传感器内部元器件大幅减少,并且没有干簧管等易碎器件,可靠性明显提升。当采煤机运行到支架附近时,支架控制器根据行程传感器检测的护帮板收回行程值对液压支架护帮板动作进行精确控制(图3)。

图3 护帮板传感器设置

Fig.3 Face guard sensor setting

2 防止片帮智能控制工艺

大采高智能化开采在片帮发展阶段需要通过合理设计工艺保证支架的初撑力、减小煤壁暴露时间和面积、对煤壁施加合理的护帮力等措施有效控制片帮发展速度,减小片帮发生概率和强度。

电液控制系统设计支架初撑力自动连续补偿功能,工艺设计中,立柱下腔设置压力传感器监测立柱压力,当立柱压力降至10 MPa以下时,传感器将数据传递给支架控制器,控制器会自动执行升柱,补压到初撑压力31.5 MPa,保证支护质量,控制煤壁片帮的发展。

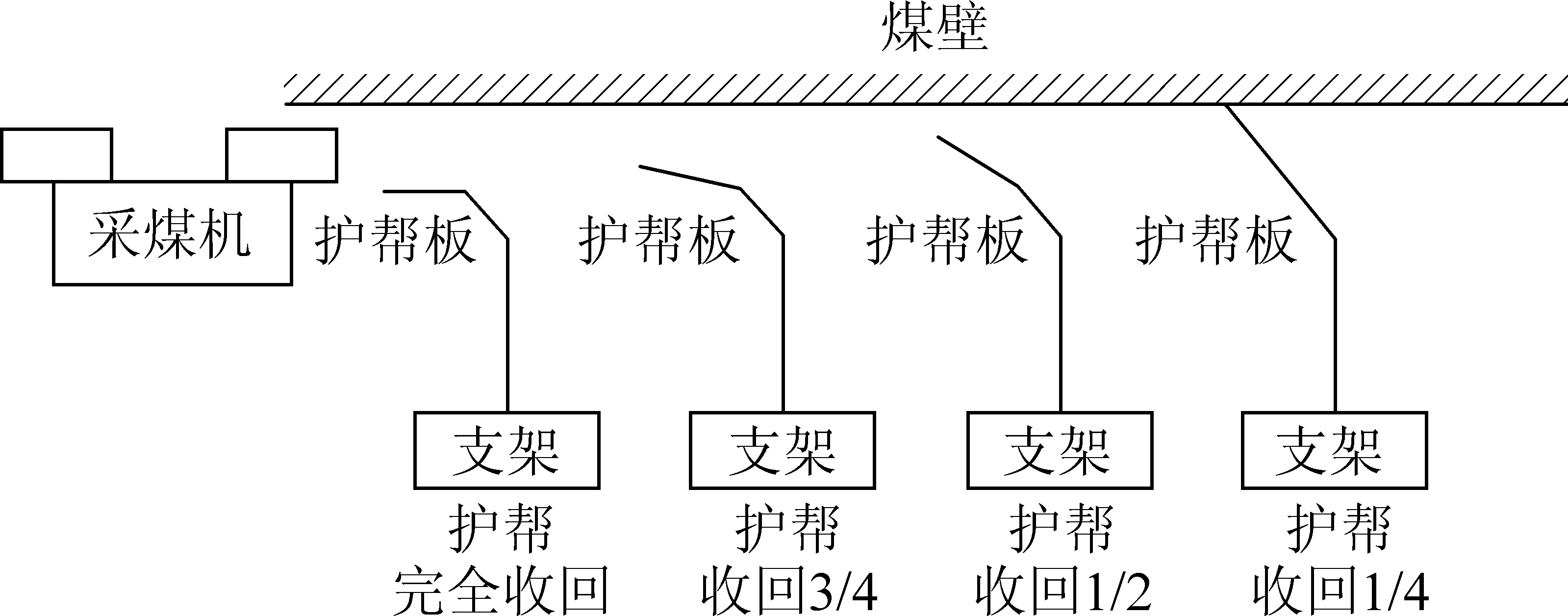

手工操作综采工作面由于不能对液压支架护帮板收回行程进行精确控制,采煤机前滚筒前方的液压支架护帮板收回一般采用2种方式:一种为只有1个支架护帮完全收回,影响采煤机的运行速度和回采效率;一种为有多个液压支架护帮板完全收回,对煤壁的防护效果较差。采用智能精准控制,除采煤机前滚筒前方距离最近的液压支架护帮板自动完全收回,采煤机前滚筒前方的其他支架可以按递减的方式依次自动收回不同的行程(图4)。不但减少了煤壁暴露的时间和面积,而且不影响采煤机的推进速度。

图4 护帮板精准控制工艺

Fig.4 Face guard precise control technique

在大采高工作面多级护帮板伸出动作时,支架控制器的自动执行顺序为:伸出一级护帮板→伸出二级护帮板,行程传感器实时检测一级护帮板的伸出行程值并报送给支架控制器,当一级护帮板伸出行程值达到设定时开始伸出二级护帮板,若一级护帮板伸出保护时间到达,而一级护帮板伸出行程值没有达到时,禁止二级护帮板伸出动作,并发出一级护帮板伸出故障警告,防止发生多级护帮板动作干涉事故。

在大采高工作面多级护帮板收回动作时,支架控制器的自动执行顺序为:收回二级护帮板→收回一级护帮板,行程传感器实时检测二级护帮板的收回行程值并报送给支架控制器,当二级护帮板收回行程值达到设定时开始收回一级护帮板,若二级护帮板收回保护时间到达,而二级护帮板收回行程值没有达到时,禁止一级护帮板收回动作,并发出二级护帮板收回故障警告,防止发生护帮板干涉事故。

通过初撑力补偿可有效减小煤壁支承压力,从而降低片帮概率;通过护帮板精准控制和护帮工艺优化设计,减小了煤壁暴露时间,保持对煤壁的护帮力,延缓了煤壁片帮发展速度。

3 片帮预警及防护体系设计

由于煤层地质条件的客观性,片帮预防措施能起到减小片帮概率和强度的作用,并不能完全避免片帮的发生。片帮防护要在片帮发生时,通过预警和判断片帮发生的时间和位置,减小片帮发生的危害[12-14]。片帮的防护主要从超前探测预警、人员设备感知和智能防护工艺设计3个方面进行[15-18]。

片帮预警主要目的是确定片帮的时间和位置,提前预警,留出处理时间和空间。为此,通过分析影响工作面片帮的因素,建立了包括工作面埋深、工作面顶板厚度岩性及强度、工作面煤层硬度及节理裂隙发育程度、工作面煤壁暴露时间、前方支承压力大小及范围、工作面顶板来压强度、工作面顶板下沉量、护帮板的受力、采煤机截割阻抗等的片帮预警模型。经过专家系统权重评测,确定各因素对片帮的影响权重,通过不断的开采实践和数据校正,对片帮预警模型进行修正,不断提高片帮预警准确性。工作面片帮防护体系如图5所示。

图5 工作面片帮防护体系

Fig.5 Wall caving protection system of working face

采用视频监控对工作面煤壁、顶板进行图像监测,采用图像识别系统进行识别,预测煤壁片帮的发展规律并进行预警;利用太赫兹在探测材料方面的优势,探测煤壁内裂隙发育程度及贯通情况,探索新型片帮损伤实时探测技术与仪器。

综采工作面在运行过程中,液压支架、采煤机、刮板输送机根据工况及程序设定自动运行,如果正在动作或即将发生动作的支架内或者片帮区域有人员经过或者停留,则容易导致伤人事故发生。要避免危险发生,一方面必须尽可能减少工作面人员数量及工作面滞留时间,另一方面须对人员进行高精度感知与定位,并与电液控制系统相兼容,智能探测器能感知每一台液压支架附近的佩戴标签的人员,并对其所在支架实施自动闭锁,暂停相关自动化动作,从而实现了人员安全保护的目的。

最终建立片帮预警模型,结合实时监控手段,考虑人员设备定位,通过工作面控制系统调整采煤机截割速度、护帮板动作、支架动作等,形成完整的工作面片帮防护体系。

4 现场应用及结果分析

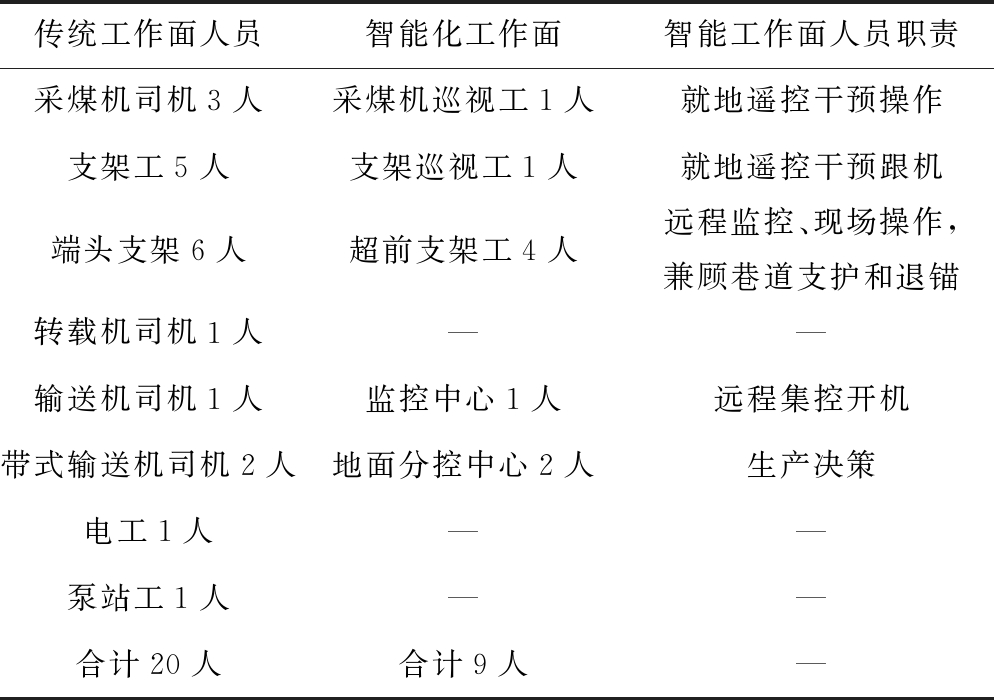

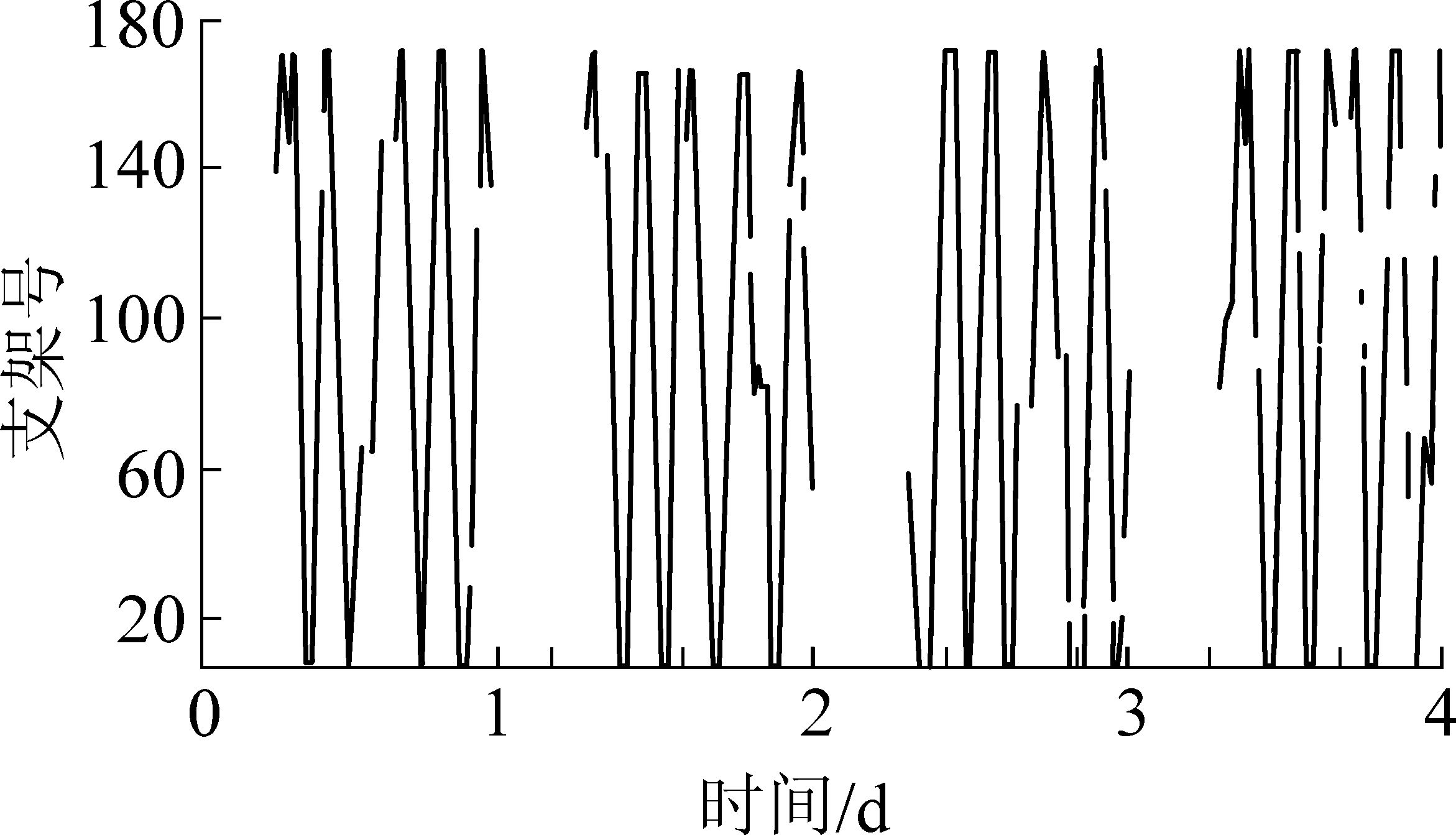

416工作面生产作业方式采用“三八”制生产组织方式,按照日推进10刀的正规循环组织生产,双滚筒采煤机记忆截割,双向割煤往返一次割2刀,液压支架自动跟机移架支护。包括液压支架的跟机喷雾、跟机移架、跟机推移刮板输送机控制等功能,大采高工作面三角煤跟机自动化,视频传输数据与自动化控制系统主机进行实时通信,监控中心能够显示液压支架跟机运行状态,推移刮板输送机拉架数据、压力监测数据、采煤机运行状态。目前416 大采高工作面生产单班由原来20 人减少至9 人,采场人员配置见表1。4天连续作业轨迹如图6所示。

表1 工作面人员配备 Table 1 staffing of working face

传统工作面人员智能化工作面智能工作面人员职责采煤机司机3人采煤机巡视工1人就地遥控干预操作支架工5人支架巡视工1人就地遥控干预跟机端头支架6人超前支架工4人远程监控、现场操作,兼顾巷道支护和退锚转载机司机1人——输送机司机1人监控中心1人远程集控开机带式输送机司机2人地面分控中心2人生产决策电工1人——泵站工1人——合计20人合计9人—

图6 4天连续作业轨迹

Fig.6 Four days continuous operation trajectory

由图6可知,黄陵矿业集团416工作面采用全工作面液压支架跟机自动化+远程人工干预+地面监测的开采模式,达到了采场无人化连续推进的要求,大采高煤壁片帮控制情况良好,实现了工作面生产过程的自动化和信息化。

5 结论

1)通过前期合理设计支架参数、优化护帮参数及机构、制定合理的护帮措施和智能化相应方案,开采过程中采用及时的初撑力补偿、护帮监测及护帮板精准控制,以及片帮后的模型预警、实时监测以及人员设备防护措施,有效解决了黄陵矿业集团大采高工作面智能化开采的煤壁控制难题。

2)大采高智能化开采现场实践中,新型煤壁全过程精准控制技术有效控制了工作面片帮对回采的影响,保证了智能化工作面的连续推进。

3)智能化开采的工艺与普通机械化开采工艺存在区别,研究适合智能化开采的工艺是智能化开采的重要环节之一。

[1] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice [J].Journal of China Coal Society,2018,43(4):903-913.

[2] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[3] 袁 亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining [J].Journal of China Coal Society,2017,42(1):1-7.

[4] 范京道. 煤矿智能化开采技术创新与发展[J]. 煤炭科学技术, 2017, 45(9): 65-71.

FAN Jingdao. Innovation and development of intelligent mining technology in coal mine[J]. Coal Science and Technology, 2017, 45(9):65-71.

[5] 刘俊峰,唐恩贤,刘新华,等.黄陵矿业中厚煤层智能化回采工艺适应性研究[J].煤炭工程,2018,48(3):42-45.

LIU Junfeng,TANG Enxian,LIU Xinhua,et al.Study on the adaptability of intelligent mining technology of medium-thick coal seam in Huangling mining[J].Coal Engineering,2018,48(3):42-45.

[6] 范京道.智能化无人开采技术[M].北京:煤炭工业出版社,2017.

[7] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[8] 王国法,刘俊峰,任怀伟.大采高放顶煤液压支架围岩耦合三维动态优化设计[J].煤炭学报,2011,36(1):145-151.

WANG Guofa,LIU Junfeng,REN Huaiwei.Design and optimization of high seam-caving coal hydraulic support based on model of support and wall rock coupling [J].Journal of China Coal Society,2011,36(1):145-151.

[9] 张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-694.

ZHANG Yinliang,LIU Junfeng,PANG Yihui,et al.Effect analysis of prevention rib spalling system in hydraulic support [J].Journal of China Coal Society,2011,36(4):691-694.

[10] 庞义辉,王国法.基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling“tensile cracking-sliding”mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.

[11] 李明忠.中厚煤层智能化工作面无人高效开采关键技术研究与应用[J].煤矿开采,2016,21(3):31-35.

LI Mingzhong.Key technology of minerless high effective mining in intelligent working face with medium-thickness seam[J].Coal Mining Technology,2016,21(3):31-35.

[12] 刘俊峰.两柱掩护式大采高强力液压支架适应性研究[D].北京:煤炭科学研究总院,2006.

[13] 娄金福,康红普,高富强,等.基于“顶板-煤壁-支架”综合评价的大采高支架工作阻力研究[J].煤炭学报,2017,42(11):2808-2816.

LOU Jinfu,KANG Hongpu,GAO Fuqiang,et al.Determination of large-height support resistance based on multi-factor analysis[J].Journal of China Coal Society,2017,42(11):2808-2816.

[14] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[15] 范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao,WANG Guofa,ZHANG Jinhu,et al.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling Coal Mine [J].Coal Engineering,2016,48(1):84-87.

[16] 刘俊峰,王国法,王福清,等.皖北矿区综采工作面软弱围岩液压支架耦合性能分析[J].煤炭工程,2016,48(3):42-45.

LIU Junfeng,WANG Guofa,WANG Fuqing,et al.Study on adaptability of intelligent mining technology of medium-thick coal seam in Huangling Mining Area[J].Coal Engineering,2016,48(3):42-45.

[17] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[18] 宋高峰,杨胜利,王兆会.基于利兹法的煤壁破坏机理分析及三维相似模拟试验研究[J].煤炭学报,2018,43(8):2162-2172.

SONG Gaofeng,YANG Shengli,WANG Zhaohui.Longwall face stability analysis using Ritz method and its 3D physical modelling study[J].Journal of China Coal Society,2018,43(8):2162-2172.