移动扫码阅读

冲击地压作为深部煤矿开采过程中常遇到的典型煤岩动力灾害,其发生的强度和频次显著增加。而且冲击地压(矿震)还有可能诱发诸多次生灾害,如煤与瓦斯突出、瓦斯爆炸以及突水等。统计发现,由于85%的冲击地压发生在回采巷道中,因此,冲击地压巷道控制技术作为实现巷道防冲的重要手段之一,越来越受到国内外学者的关注[1-4]。

目前国内外对冲击地压巷道防控技术的研究主要集中“卸压”和“支护”2个方面。在卸压方面,潘俊锋等[5]针对开采过程中的局部解危问题,提出了以“卸”为主,以“支”为辅,“卸”“支”耦合的理论与技术体系;窦林名等[6]提出了冲击地压强度弱化减冲理论,通过卸压降低煤岩体弹性能至最小临界值,控制冲击地压的发生;齐庆新等[7]提出以单位应力梯度为表征的冲击地压应力控制理论,并采用超前深孔顶板预裂爆破来控制冲击地压。除了卸压手段外,加强巷道支护也是防控冲击地压灾害的有效手段之一,姜耀东等[8]采用环形可收缩支架来控制巷道冲击地压;何满潮等[9-11]采用横阻变形锚杆吸收冲击地压产生的能量,通过吸能减冲减弱冲击载荷对巷道的破坏作用;潘一山等[12-13]提出了围岩-吸能材料-钢支架支护系统,通过转移围岩应力,均化围岩应力场和位移场,提高了冲击地压巷道的抗冲击能力。

付玉凯[14],林健等[15],吴拥政等[16-19]研究了冲击韧性对锚杆在静载荷、动载荷下力学性能的影响,揭示了普通锚杆脆性破断机理和韧性锚杆抗冲击性能,提出锚网索与支架联合支护方案来控制冲击地压巷道;吴拥政等[20]针对深部复杂困难巷道,研发了高预应力钢棒支护技术,有效解决了深部复杂困难巷道强烈变形难题。

上述研究成果对冲击地压防控提供了重要的技术措施和手段,主要集中在卸压、吸能支架及普通锚杆等角度,而对高强、高冲击韧性锚杆的力学特性及应用相对较少,笔者鉴于高冲击韧性锚杆优越的吸能特性,联合安阳龙腾特钢有限公司,研发了高强、高韧性锚杆,锚杆屈服强度达到600 MPa,破断强度达到850 MPa,通过对高冲击韧性锚杆的力学性能试验,揭示高冲击韧性锚杆的吸能机理,并选择典型矿井进行井下试验,探索适合冲击地压巷道的高冲击韧性锚杆防控技术。

常村矿主采煤层为2-3煤,工作面巷道沿煤层布置,留底煤掘进,底煤厚度0.5 m,断面为拱形,支护方式为锚网、U型棚及单体柱等复合支护,锚网支护为一级支护,巷帮采用右旋全螺纹钢锚杆,顶板采用左旋无纵筋螺纹钢锚杆,锚杆间距700 mm,排距700 mm,转矩200 N·m;顶板布置3根锚索,间排距1 500 mm×1 500 mm,预紧力100 kN;二级支护为36U型棚,棚距700 mm,U型棚与围岩保持500 mm的让压距;三级支护为单体柱或抬棚,抬棚排距1 400 mm,额定工作阻力1 100 kN。

义马矿区所属煤矿均为冲击地压矿井,不同煤矿冲击地压显现强度略有差异,对义马矿区不同煤矿的巷道冲击破坏程度进行统计分析,从巷道破坏的统计结果来看,冲击地压巷道破坏有以下5个特征:

1)巷道易出现瞬时变形。与普通巷道变形特征显著不同,冲击地压巷道受到冲击载荷作用时,冲击载荷使围岩产生瞬时大变形,围岩在几毫秒的时间内变形量达0.5~1.0 m。

2)巷道底板变形严重。与巷道顶板和两帮相比,底板通常不采取支护,且底板留有底煤,致使底板成为巷道全断面中的弱区,再加上底板易发生冲击载荷,受到冲击载荷影响后,底板变形非常严重。

3)巷道变形情况与冲击载荷能量相关。受到冲击载荷作用时,巷道表层浅部围岩与喷层会被弹射,若冲击能量较大(超过105 J),围岩会产生瞬时变形或局部坍塌式破坏。

4)未受到冲击载荷前,巷道会产生持续变形。巷道埋深大、围岩强度低,巷道开掘后即使未受到冲击载荷,围岩也会出现持续变形,变形量通常能达到冲击瞬时变形的数倍。

5)支护方式不合理。受到冲击载荷作用时,普通锚杆支护的巷道易出现支护失效,主要表现为锚杆破断、锚杆锚固段滑脱、金属网撕裂等,主要是由于冲击载荷易破断普通锚杆和金属网,普通锚杆和金属网抵抗冲击能力较差。

1)锚杆杆体力学性能劣化。课题组成员吴拥政等[18]现场选取了冲击地压发生后和未使用的同类型锚杆进行了力学参数测试,测试结果发现:受冲击地压影响后的锚杆应力-应变曲线与常规锚杆明显不同,受冲击锚杆应力-应变曲线不存在流幅阶段,弹性变形后直接进入应力强化,导致延伸率降低,延伸率降低13%左右,比例极限增高13%,破断强度降低6.6%,冲击作用后锚杆冲击吸收功由82.3 J降为62.0 J,降幅达24.3%。

由测试结果可以看出,锚杆支护材料受到冲击载荷后,其力学性能显著降低,由于冲击地压巷道中锚杆等支护材料频繁受到冲击载荷的作用,当锚杆支护材料力学性能降低至某一临界值时,锚杆即出现冲击失效破断的现象。

2)矿用支护金属网失效。义马矿区现场使用金属网主要为钢筋网和菱形网,钢筋网是由6 mm直径的钢筋焊接制成,强度高、刚度大,但柔性差,受到冲击时,钢筋网易断裂失效,局部焊接点开裂,让压性能差,再加上联网处铁丝强度低,钢筋网通常从绑丝连接处和焊接点处失效破坏;而使用的菱形网的铁丝直径细,由10号铁丝编制制成,强度低,然而菱形网一旦一根金属丝断裂,围岩就会垮落破坏,且菱形网柔性高,网铺设初期,预张力较低,铁丝对围岩作用力较低,菱形网支护的巷道受到冲击载荷后易出现“网兜”。

3)锚固系统锚固性能失效。对锚杆受到冲击载荷作用前后锚固性能进行了测试,采用屈服强度为500 MPa,直径为22 mm的左旋无纵筋锚杆,钻孔直径30 mm,采用一支MSZ2360锚固剂进行锚固,在未受到冲击地压作用前,锚杆锚固力平均在190 kN左右,冲击发生后,锚杆锚固力平均降为120 kN,最小锚固力仅92.8 kN,远低于冲击地压发生前所测试的190 kN。这是由于冲击载荷对锚杆锚固界面有一定的劣化作用,受到多次冲击载荷作用,锚杆锚固段围岩会在锚杆反复拉应力和压应力交替作用下损伤破坏,围岩强度降低,内部产生裂纹,最终导致锚杆锚固力逐步衰减。

从义马矿区井下巷道破坏情况来看,冲击地压巷道锚杆支护应重视以下3个方面:

1)针对冲击地压巷道锚杆支护,应选择高强度、高韧性和高延伸率的锚杆,高冲击韧性锚杆破断耗能大、抗冲击性能强,即能抑制巷道围岩静载下的蠕变变形,还能缓冲冲击地压产生的冲击载荷。

2)高韧性锚杆要配合抗冲击性能强的托盘、钢带及金属网等支护构件,冲击载荷作用下锚杆支护系统通常在最薄弱环节出现失效,因此,支护构件强度必须要与高韧性锚杆相匹配,这样支护系统才能满足冲击载荷作用下巷道支护要求。

3)重复冲击载荷易使锚杆锚固段锚固失效,提高锚杆锚固强度是保证锚杆锚固系统可靠性的重要手段,冲击地压巷道锚杆支护要加长锚固长度,防止锚固段逐步劣化破坏。

针对冲击地压巷道特殊地质环境,需要开发强度更高、韧性更强的高强锚杆杆体,针对冲击地压巷道支护难题研发了高冲击韧性锚杆,高冲击韧性锚杆杆体性能:室温冲击功Akv为160以上,屈服强度600 MPa以上,破断强度850 MPa,断后延伸率20%以上,材料成本比普通锚杆高10%左右。

采用JAW-1500型材料试验机对2种锚杆(600 MPa级和500 MPa级)的力学性能进行测试,采用夏比摆锤试验机对2种锚杆的标准试样进行示波冲击,标准试样采用U型缺口进行测试。2种锚杆杆体材料拉伸试验试验结果如图1所示,示波冲击结果如图2和图3所示。

图1 锚杆杆体负荷-位移曲线

Fig.1 Load-displacement curve of bolt

试验结果发现,随着钢材钢号的提高,钢材的屈服强度和破断强度显著提高,而钢材延伸率却随之降低,CRM600锚杆静载平均延伸率为23%,CRM500锚杆静载平均延伸率为26%,由于钢材强度的提高,CRM600锚杆静载下延伸率略有降低,但2种锚杆杆体材料无论从强度、断后延伸率等均符合国家标准的要求(锚杆延伸率不小于15%的要求),可满足巷道锚杆支护的要求。

图2 CRM500号锚杆示波冲击曲线

Fig.2 Impact test curves of CRM500 bolt

图3 CRM600锚杆示波冲击曲线

Fig.3 Impact test curves of CRM600 bolt

从图2和图3中可以看出,CRM500号锚杆的冲击功最大值为126 J,CRM600号锚杆的冲击功最大值为166 J,CRM600号锚杆的冲击功是CRM500号锚杆的1.32倍,这说明CRM600号钢材在冲击载荷作用下能吸收更多的能量。

从锚杆实测曲线可以看出,两种锚杆载荷曲线形态基本相同,但CRM600号锚杆载荷曲线的峰值载荷较大,其峰值载荷为23 kN,而CRM500号锚杆的冲击峰值载荷为20 kN,且CRM600号锚杆冲击载荷下的变形量达到20 mm,是CRM500号锚杆冲击载荷下变形量的1.33倍(变形量为15 mm)。

CRM600号锚杆的载荷曲线和冲击功曲线比较平滑,这主要是因为CRM500号锚杆受到冲击载荷后,钢材在裂纹启裂后通常会出现突然断裂的现象,而CRM600号锚杆钢材则呈现出缓慢断裂的特征。综合两种锚杆材料来看,CRM600号锚杆在静载条件下能满足一般巷道支护的使用要求,同时也能满足冲击地压巷道所要求的大变形和吸能特性,说明CRM600号锚杆对冲击地压巷道具有很好的适应性。

为了进一步对比不同冲击韧性锚杆的断口金相组织,委托国家钢铁材料测试中心对CRM500和CRM600的断口组织和金相组织进行了测试与分析(图4)。CRM500锚杆断口附近为韧窝形态,中部扩展区为准解理+少量韧窝,终断区为韧窝形态;而CRM600断口附近为韧窝形态,中部扩展区为韧窝形态,终断区为韧窝形态;CRM500锚杆金相组织为铁素体+珠光体,而CRM600锚杆金相组织为回火索氏体+贝氏体+铁素体,金相组织的差异导致两者吸收冲击能力不同。CRM500锚杆的晶粒度为6级,而CRM600锚杆的晶粒度为10级。晶粒越小,强化效果越大。晶粒减小,晶体界面会增多,有效阻碍了裂纹的扩展,晶界面面积相应也增大,晶界上的夹杂物浓度降低,从而避免了沿晶断裂,大幅提高了锚杆的抗冲击性能。

图4 锚杆断口金相组织

Fig.4 Met allographic structure of bolt fracture

采用高冲击韧性锚杆支护的巷道围岩,受到冲击载荷作用时,高冲击韧性锚杆的瞬时变形吸能可吸收围岩内部震动动能,不易动载破断失效,大幅度提高了围岩的抗冲击能力。普通锚杆易出现破断,锚杆破断致使巷道围岩失稳破坏。高冲击韧性锚杆支护结构工作原理如图5所示。

图5 锚杆支护结构工作曲线

Fig.5 Working drawing of bolt support structure

静载条件下,高冲击韧性锚杆工作曲线与普通锚杆基本相同,锚杆安装时施加预紧力F1,随着时间的延长,锚杆轴力逐步增加至工作阻力F3。若锚杆在正常承载过程中受到冲击载荷作用时,2种锚杆的工作曲线会出现显著差异,普通锚杆轴力由F2突增至F4,应变由ε0突增至ε1,由于普通锚杆承受冲击瞬时载荷能力低,锚杆即出现破断失效;而高冲击韧性锚杆与之相反,其具有高强度、高冲击韧性、高瞬时延伸率等特征,受到冲击载荷时,其轴力和应变突增量均超过普通锚杆,吸收的能量也显著大于普通锚杆(高冲击韧性锚杆吸收的能量为Ⅰ区+Ⅱ区+Ⅲ区,普通锚杆吸收的能量为Ⅰ区+Ⅲ区),显然,高冲击韧性锚杆能吸收更多的冲击能量。

冲击载荷作用下巷道围岩承受拉压应力场,岩石材料抵抗压应力能力较强,而抵抗拉应力能力非常差,极易失稳破坏。为提高支护体抵抗拉应力场的能力,就要通过锚杆和锚索支护结构来改善煤岩体的力学性能。因此,采用高强度、高冲击韧性的支护材料(高冲击韧性锚杆)进行支护,并施加高的预紧力,使高冲击韧性锚杆与围岩组成一个高抗冲击体,高抗冲击体即可抵抗压应力场作用,也能抵抗拉应力场作用,同时配合高强锚索支护,实现巷道围岩浅部和深部的共同协同承载,大幅度提高锚杆索锚固范围内锚固体的抗冲击性能,通过支护结构调动围岩自抵御冲击载荷的能力,支护体表现为静载下高强度,动载下高抗冲击的力学特性,支护结构如图6所示。

图6 高冲击韧性锚杆支护结构抗冲击示意

Fig.6 Anti impact supporting structure of high impact toughness rock bolt

试验地点为义马矿区常村矿21220下巷,21220下巷埋深815 m,位于强烈冲击地压危险区域,最大冲击能量达到106 J,巷道沿2-3煤掘进,留底煤2 m,断面为三心拱,宽6.9 m,高4.25 m,直墙高1.7 m,该区域最大水平主应力25.25 MPa,最小水平主应力13.46 MPa,垂直应力19.08 MPa,煤平均厚度7.9 m,倾角11.5°,煤层平均强度11.9 MPa,顶板岩层平均强度40.6 MPa,直接底为泥岩,泥岩含膨胀性矿物较多,遇水易膨胀。

依据高冲击韧性锚杆吸能减冲原理进行方案设计,巷道采用高冲击韧性锚杆和36U型棚复合支护,并配以钻孔卸压等措施,锚杆为CRM600,直径22 mm,破断载荷322 kN,长度2.4 m,全长预应力锚固,锚杆间排距0.9 m,转矩400 N·m。

采用1×19结构高强锚索,直径22 mm,延伸率5%,巷帮锚索长度4.3 m,其余6.3 m,三花布置,间距1.8 m,排距0.9 m,预紧力260 kN。

锚网索配合36U型钢棚联合支护,钢棚排距1.2 m;巷道两帮采用直径为120 mm的钻孔进行卸压,钻孔距底板1 m,仰角11°,孔深20 m;底板采用断底炮卸压,直径75 mm,孔深见岩为准,间隔装药起爆。

巷道掘进时布置综合监测测站对围岩变形量、锚杆和锚索受力进行观测,同时在综合测站附近安装微震监测探头,监测冲击事件能量。

4.2.1 巷道变形量监测

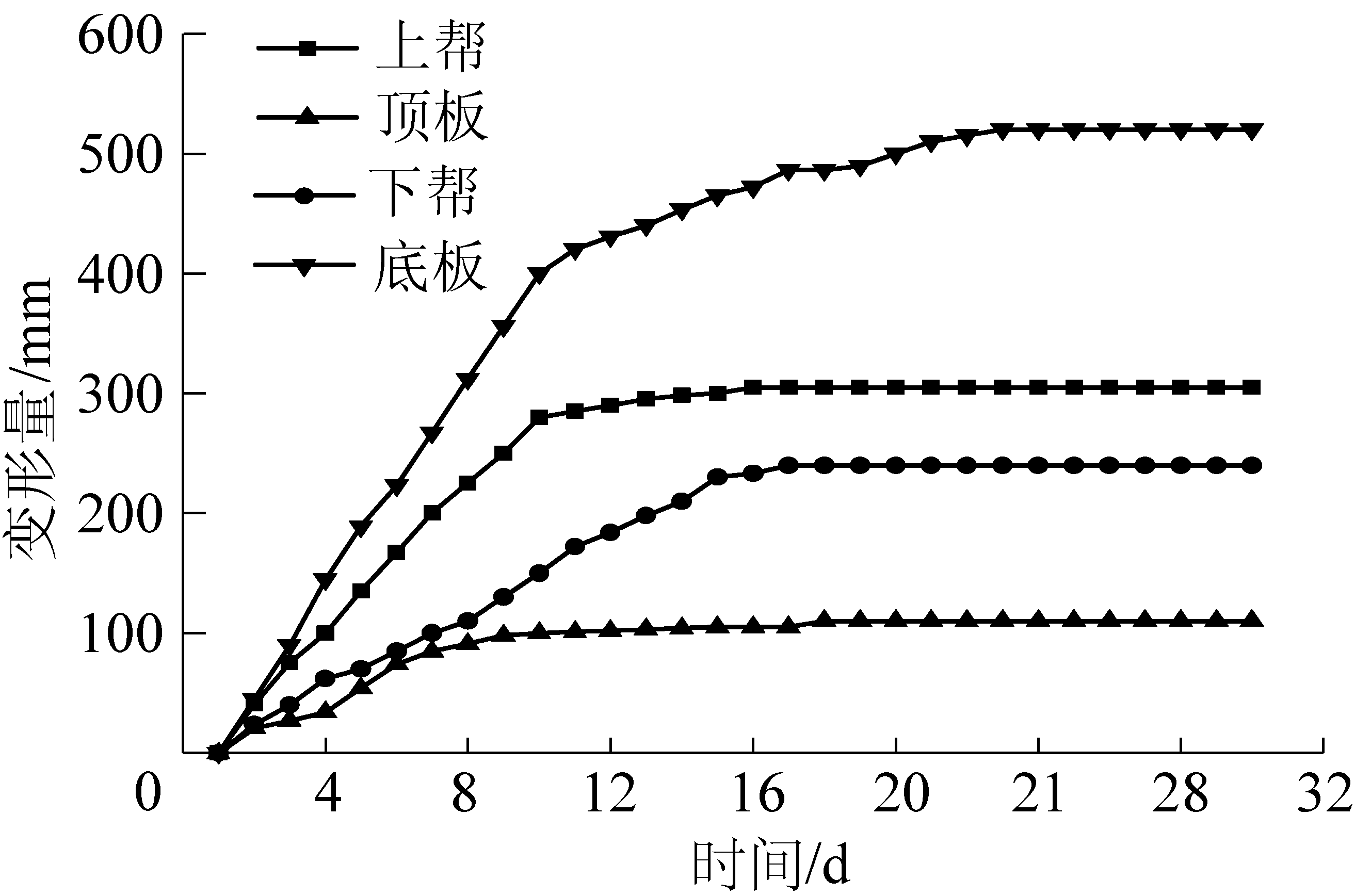

对试验巷道的上帮、下帮和顶底板的变形量进行了监测,结果如图7所示。

图7 21220巷道表面位移曲线

Fig.7 Displacement curves of No.21220 roadway

随着巷道的开挖,围岩变形量逐步增加,15天左右围岩逐步稳定,顶板、底板变形量分别为100 mm和500 mm,上帮和下帮变形量分别为300 mm和200 mm,巷道底鼓量较大,且达到稳定的时间较长,这主要是由于底板煤层强度低,底板未进行支护。整体来看,巷道整体变形量不大,基本可满足正常使用。

4.2.2 锚杆索受力监测

在综合测站布置了在线连续监测装置用来监测锚杆索轴力,同时布置了微震传感器采集冲击事件,2014年监测的锚杆(索)轴力变化和微震事件如图8和图9所示。

图8 锚杆受力与冲击能量关系

Fig.8 Relation between rock bolt loads and burst energy

图9 锚索受力与冲击能量关系

Fig.9 Relation between cable bolt loads and burst energy

1)与普通巷道的锚杆受力特征相比,冲击地压巷道锚杆受力呈现锯齿状或波浪状特征,锚杆打设3~5 d内轴力增长较快,随着时间的延长,锚杆轴力逐步稳定,但随着冲击载荷的出现,锚杆轴力出现波动变化,且距掘进工作面越远,锚杆轴力受冲击载荷影响越小。

2)从巷道不同位置处锚杆所受的轴力情况来看,两帮锚杆轴力受冲击载荷影响显著,受到冲击载荷作用后锚杆轴力出现增加或减小趋势,这主要是由锚杆锚固围岩所发生的碎胀变形或破碎引起的,由于巷帮煤体强度低,节理、裂隙发育,受到冲击载荷作用时易塑性变形破坏,锚杆受力变化较大;而顶板岩层强度高,受到冲击载荷影响后,围岩塑性变形小,锚杆受力相对较稳定。

3)锚索预紧力处于140~200 kN,随着时间的延长,锚索受力逐步稳定,顶板锚索受冲击载荷影响较小;而两帮锚索受冲击载荷影响较大,再加上卸压钻孔和爆破卸压钻孔的影响,锚索受力波动大,经常出现锚索轴力突降为0的现象。

4)锚杆和锚索受力变化主要与其预应力施加大小、围岩特性及空间位置关系等因素有关,安装初期施加的预应力越大,锚杆和锚索轴力波动越小;围岩强度越高、致密性越好,锚杆轴力波动也越小;而锚杆和锚索距震源越近,其所受影响越大。

5)大直径钻孔、深孔爆破等卸压措施对锚杆和锚索受力影响显著,距卸压钻孔较近的锚杆和锚索轴力突降为0,主要是由于卸压措施破坏了锚杆周围围岩的完整性,降低了锚杆的锚固段锚固力,致使其失效。而合理布置卸压钻孔位置,不但能有效起到卸压作用,还能降低冲击事件的发生强度和频次,从而又不影响锚杆和锚索的支护效果。

1)针对冲击地压巷道变形破坏特征,开发了高冲击韧性锚杆、金属网等材料,高冲击韧性锚杆破断强度达到850 MPa,冲击吸收功为166 J,CRM600号锚杆钢材则呈现出缓慢断裂的特征,CRM600号锚杆的冲击功是CRM500号锚杆的1.32倍,CRM600号钢材在冲击载荷作用下能吸收更多的能量,对冲击地压巷道具有很好的适应性。

2)支护结构和围岩协同吸能减冲,高冲击韧性锚杆大幅度提高支护系统的强度、刚度、吸能能力,表现出高阻力、高让压的特征,通过吸能减冲降低剩余能量,使余能不足以破坏巷道。

3)提出基于高强度、高韧性锚杆的全长锚固支护系统,联合36U型棚及局部卸压措施,降低了冲击载荷对巷道的冲击破坏程度,有效保持了冲击地压巷道围岩的稳定。

4)现场应用发现,新支护方案抗冲击性能强,经受多次大能量冲击事件时,锚杆和锚索受力呈现锯齿状波动特征,但未出现支护结构失效,高冲击韧性锚杆支护系统有效降低了冲击载荷对围岩的破坏效应。

[1] 康红普,吴拥政,何 杰,等.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al.Rock bolting performance and field practice in deep roadway with rock burst[J].Journal of China Coal Society,2015,40(10):2225-2233.

[2] 潘一山,肖永惠,李忠华,等.冲击地压矿井巷道支护理论研究及应用[J].煤炭学报,2014,39(2):222-228.

PAN Yishan,XIAO Yonghui,LI Zhonghua,et al.Study of tunnel support theory of rock burst in coal mine and its application[J].Journal of China Coal Society,2014,39(2):222-228.

[3] 肖海滨. 深井上山巷道底板动载诱发冲击矿压控制技术[J].煤炭科学技术, 2017, 45(4): 39-44.

XIAO Haibin. Control technology of mine pressure bump occurred by floor dynamicloading in rise gateways of deep mine[J].Coal Science and Technology, 2017, 45(4):39-44.

[4] 李宏艳,莫云龙,孙中学,等.煤矿冲击地压灾害防控技术研究现状及展望[J].煤炭科学技术,2019,47(1):62-68.

LI Hongyan,MO Yunlong,SUN Zhongxue,et al.Research status and prospect of coal bumps prevention and control technology [J].Coal Science and Technology,2019,47(1):62-68.

[5] 潘俊锋,宁 宇,杜涛涛,等.区域大范围防范冲击地压的理论与体系[J].煤炭学报,2012,37(11):1803-1809.

PAN Junfeng,NING Yu,DU Taotao,et al.The theory and system for preventing rock burst in large-scale areas [J].Journal of China Coal Society,2012,37(11):1803-1809.

[6] 窦林名,陆菜平,牟宗龙,等.冲击矿压的强度弱化减冲理论及其应用[J].煤炭学报,2005,30(5):690-695.

DOU Linming,LU Caiping,MOU Zonglong,et al.Intensity weakening theory for rock burst and its application [J].Journal of China Coal Society,2005,30(5):690-695.

[7] 齐庆新,李晓璐,赵善坤.煤矿冲击地压应力控制理论与实践[J].煤炭科学技术,2013,41(6):1-5.

QI Qingxin,LI Xiaolu,ZHAO Shankun.Theory and practices on stress control of mine pressure bumping [J].Coal Science and Technology,2013,41(6):1-5.

[8] 姜耀东,赵毅鑫,刘文岗,等.煤岩冲击失稳的机理和实验研究[M].北京:科学出版社,2009.

[9] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[10] 何满潮,郭志彪.恒阻大变形锚杆力学特性及工程应用[J].岩石力学与工程学报,2014,33(7):1297-1308.

HE Manchao,GUO Zhibiao.Mechanical property and engineering application of anchor bolt with constant resistance and large deformation [J].Chinese Journal of Rock Mechanics and Engineering,2014,33(7):1297-1308.

[11] HE M C,GONG W L,WANG J,et al.Development of a novel energy-absorbing bolt with extra ordinarily large elongation and constant resistance [J].International Journal of Rock Mechanics and Mining Sciences,2014,67(1):29-42.

[12] 潘一山,吕祥锋,李忠华.吸能耦合支护模型在冲击地压巷道中应用研究[J].采矿与安全工程学报,2011,28(1):6-10.

PAN Yishan,LYU Xiangfeng,LI Zhonghua.The model of energy-absorbing coupling support and its application in rock burst roadway[J].Journal of Mining & Safety Engineering,2011,28(1):6-10.

[13] 潘一山,肖永惠,李忠华,等.冲击地压矿井巷道支护理论研究及应用[J].煤炭学报,2014,39(2):222-228.

PAN Yishan,XIAO Yonghui,LI Zhonghua,et al.Study of tunnel support theory of rockburst in coal mine and its application [J].Journal of China Coal Society,2014,39(2):222-228.

[14] 付玉凯,吴拥政,鞠文君,等.锚杆侧向冲击载荷下动力响应及抗冲击机理[J].煤炭学报,2016,41(7):1651-1658.

FU Yukai,WU Yongzheng,JU Wenjun,et al.Response and impact mechanism of rock bolt under lateral dynamic impact load[J].Journal of China Coal Society,2016,41(7):1651-1658.

[15] 林 健,吴拥政,丁 吉,等.冲击矿压巷道支护锚杆杆体材料优选[J].煤炭学报,2016,41(3):552-556.

LIN Jian,WU Yongzheng,DING Ji,et al.Optimization of bolt rod material used in rock burst roadway bolting[J].Journal of China Coal Society,2016,41(3):552-556.

[16] 吴拥政,康红普,丁 吉,等.超高强热处理锚杆开发与实践[J].煤炭学报,2015,40(2):308-313.

WU Yongzheng,KANG Hongpu,DING Ji,et al.Development and application of ultrahigh-heat processed rock bolts[J].Journal of China Coal Society,2015,40(2):308-313.

[17] 吴拥政,何 杰,王 洋.特大断面冲击地压巷道破坏机理及控制技术研究[J].煤炭科学技术,2018,46(1):61-67.

WU Yongzheng,HE Jie,WANG Yang.Study on failure mechanism and control technology of large cross section rockburst roadway[J].Coal Science and Technology,2018,46(1):61-67.

[18] 吴拥政,陈金宇,焦建康,等.冲击载荷作用下锚固围岩损伤破坏机制[J].煤炭学报,2018,43(9):2389-2397.

WU Yongzheng,CHEN Jinyu,JIAO Jiankang,et al.Damage and failure mechanism of anchored surrounding rock with impact loading [J].Journal of China Coal Society,2018,43(9):2389-2397.

[19] 吴拥政,康红普.强力锚杆杆体尾部破断机理研究[J].煤炭学报,2013,38(9):1537-1541.

WU Yongzheng,KANG Hongpu.Failure mechanism study on tail of high strength bolt[J].Journal of China Coal Society,2013,38(9):1537-1541.

[20] 吴拥政,康红普,吴建星,等.矿用预应力钢棒支护成套技术开发及应用[J].岩石力学与工程学报,2015,34(S1):3230-3237.

WU Yongzheng,KANG Hongpu,WU Jianxing,et al.Development and application of mine prestressed steel bars supporting technology [J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):3230-3237.