移动扫码阅读

采煤机是我国煤炭开采中的关键设备,是由机械、液压和电控等部分组成的复杂机械系统,由于其工况十分恶劣而导致其故障频发。因此,对采煤机早期故障进行准确诊断将有利于煤矿的安全生产,目前是国内外学者研究的热点问题。文献[1]提出模糊逻辑系统与神经网络的结合,加强了神经网络的可观测性,证明了应用于采煤机故障诊断的可行性。文献[2]建立了优化支持向量机的诊断模型,应用于采煤机的故障诊断,通过对比试验验证了该模型的优越性。文献[3]提出了粒子群算法优化BP神经网络,应用于掘进机截割部故障诊断,解决了神经网络收敛速度慢和易陷入局部最优问题。相关学者对于大型机械设备的故障诊断多采用人工智能诊断方法,主要以模糊论方法、人工神经网络诊断方法为主[4-6]。

深度自编码器网络(Deep Auto-Encoder Networks,DAENs)属于深度学习网络[7-9]的一种,也称堆栈式自编码网络,它是由多层自动编码器[8](Auto-Encode,AE)堆叠而成,结构上与传统多层神经网络没有区别。DAENs具有强大的特征提取能力,通过逐层贪婪学习直接从原始数据到高层特定特征的学习网络[10-13]。从而使得DAENs与人工提取数据特征相比,避免了人工提取的复杂操作和精度的不准确,增强了网络的智能性。目前被广泛应用于图像处理、语音识别、故障诊断及参数预测等领域[14-16]。

基于此,笔者在分析总结采煤机故障特征的基础上,利用DAENs提取特征的智能性和准确性,依据DAENs建立采煤机的故障诊断模型。结合国家能源煤矿采掘机械装备研发(实验)中心采煤机历史故障特征数据库,在大量数据的情况下进行模型建立与仿真验证,为采煤机截割部减速器故障诊断提供了一条可靠、高效的诊断途径。

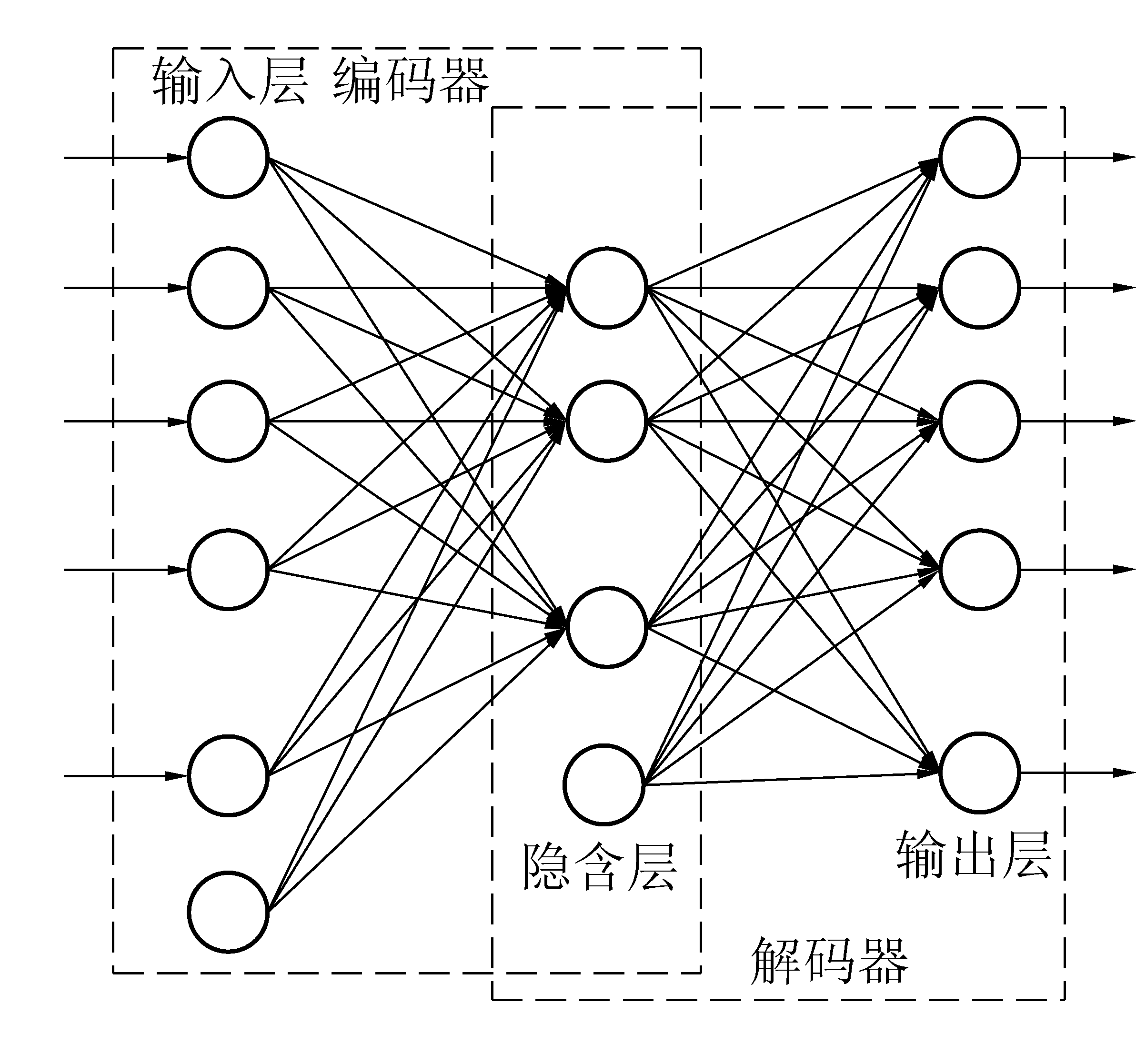

DAENs是深度学习网络的一种生成模型,由多个自动编码器(Auto-Encode,AE)堆叠而成。每个AE均可单独存在,可视为一个3层神经网络模型,输入层与隐含层构成编码器,隐含层与输出层构成解码器,输入层与输出层具有相同的节点数,层间神经元全连接,层内神经元无连接,其结构如图1所示[17]。

图1 自动编码器结构

Fig.1 Auto-encode structure

样本数据经编码器映射为低维的特征输出,再经解码器将编码器的特征输出向量重构原来的输入向量。当输出向量与输入向量之间的误差足够小时,得到特征层输出向量即输入向量的一种低维空间表示[18],通过这种方式完成对输入数据特征的提取。

多个AE堆叠构成DAENs,通过无监督学习完成网络的预训练,确定初始的网络权重和偏置。再根据样本数据,进行有监督学习,通过反向传播算法对网络进行调优,生成底层的状态,并对预训练得到的权重进行微调。

预训练过程采用无监督逐层贪婪学习的方法[19],解决了传统神经网络训练算法易陷入局部最优的问题。首先需要初始化网络参数,即层与层之间的连接权值和各层神经元的偏置值,再逐层训练每个AE,最后完成整个网络的训练。结合图1,以一层AE为例介绍。

给定一个故障样本集X={xi|1≤i≤n},n为样本总数量,xi为第i个样本,随机初始化AE的参数θ={W,u,WT,e},W为输入层与隐含层之间的权值矩阵,WT为隐含层与输出层之间的权值矩阵;u为隐含层的偏置向量;e为输出层的偏置向量。

通过AE的编码器部分将故障样本集映射为隐含层输出向量,即

h(i)=Sf(Wxi+u)

(1)

假定输出向量Y={yi|1≤i≤n},通过解码器部分重构输入向量,即

yi=Sg[WTh(i)+e]

(2)

式中:Sf和Sg通常取为sigmoid函数,sigmoid(z)=1/(1+e-z), z为每个神经元对应的输入向量。

预训练AE的过程首先要定义一个训练目标,再利用sigmoid函数对参数θ进行预训练。为了保证解码后的训练目标y与输入x尽可能地接近,通过引入重构误差函数L进行表示,L定义如下:

(3)

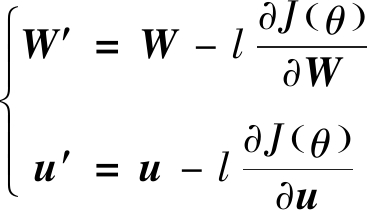

针对故障样本集X,基于重构误差函数的损失函数为J(θ),利用梯度下降法对损失函数进行极小化处理,不断调整该层AE的网络权值和偏置,即新的参数θ。以输入层与隐含层为例,训练公式如下:

(4)

式中:l为学习率。

第一级AE训练完成之后,去掉重构层,只保留本级的编码器部分,将其隐含层单元的输出向量作为下一级AE的输入向量,重复整个训练过程,直到完成最后一级AE的训练。此时,整个深度自编码网络训练完毕,最后一级AE的隐含层输出即最终的特征向量。

预训练属于无监督学习,是网络本身逐层贪婪学习得到较优的权值和偏置,在训练各层AE参数的同时,会固定其他层参数保持不变。但如果想得到最优的结果,一般在预训练完成后引入BP算法,利用训练目标数据集对整个网络的各层参数进行微调,从而达到全局最优,这个过程即为调优。相比于单纯的每层逐一使用BP算法训练效果更好,有效地避免网络陷入局部最优。

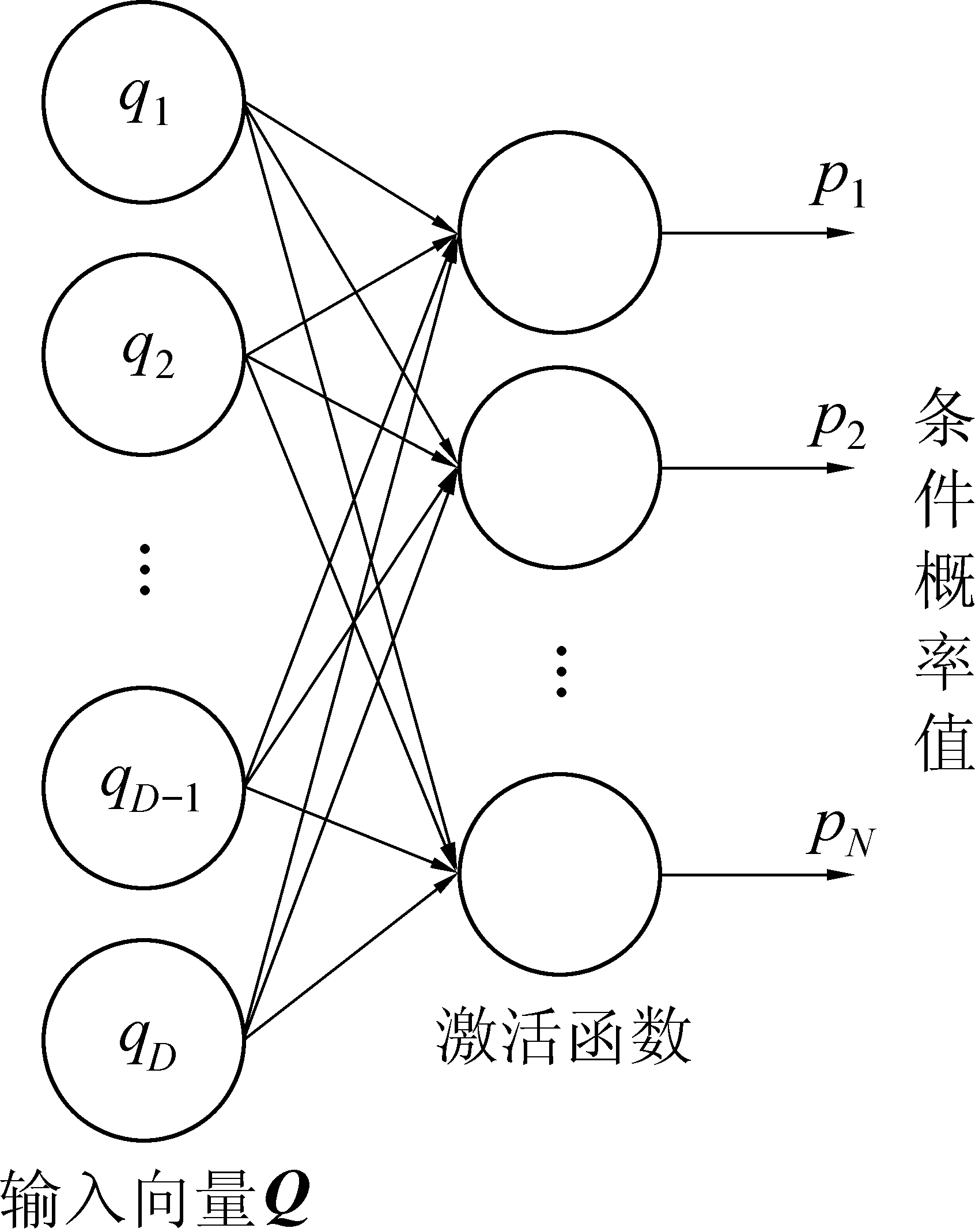

SOFTMAX分类器是logistic回归模型的扩展,可以面向多分类问题,其结构如图2所示。

图2 SOFTMAX分类器结构示意

Fig.2 Structure schematic of SOFTMAX classifier

SOFTMAX分类器很适用于深度学习故障诊断,其激活函数与神经元激活函数相似,所以可以与深度学习网络的输出层结合,成为一个完整的网络结构[20]。其作用是将输入端的任意实数向量映射到(0,1)区间内的某个数值上,并使得所有输出端的映射值相加之和等于1。因此可将SOFTMAX激活单元的输出值视为“输入向量归属于某一类”的条件概率值。

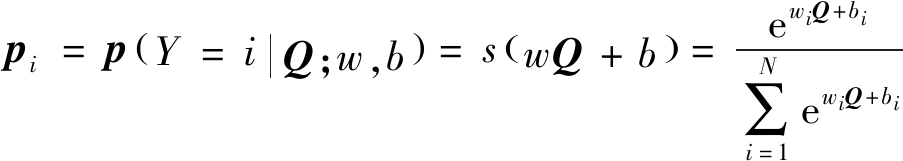

设SOFTMAX分类器的输出向量P=[p1,p2,…,pi,…,pN],i=1,2,…,N,故障特征向量作为分类器的输入Q=[q1,q2,…,qD]。其中,N为故障类型总数,D为特征向量维数,pi属于第i类故障模式的条件概率,写为

(5)

其中:wi和bi分别为分类器的权重和偏置;N为故障类型总数;Y为训练样本的数据集。当Q在第i类故障类型下取得最大条件概率值,则将Q归属为第i类故障类型。

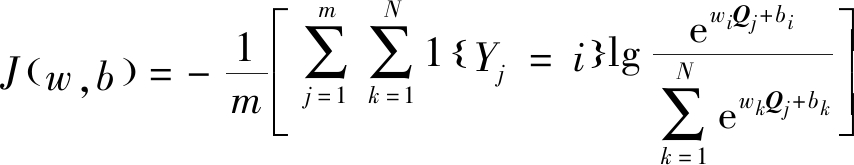

SOFTMAX分类器与堆叠自编码器最后一层AE隐含层相连接,构成完整的深度学习框架。但使用梯度下降算法进行预训练之前,需要定义SOFTMAX分类器损失函数,即

(6)

式中:Qj为第j个训练样本的特征向量;Yj为相应的类标签;1{ }为指示函数,当样本属于第i类故障时值为1,否则为0。

减速器具有传递动力、增大转矩、降低转速的优点,是采煤机整个截割部传动系统的重要组成部分,其安全可靠的工作对整个采煤机的安全而高效的工作至关重要。笔者对目前常用的MG300/700-WD型采煤机截割部减速器进行故障诊断分析,以便对减速器的故障进行快速、准确的诊断,截割部减速器有以下常见的7个故障:

1)油量少:采煤机截割部减速器是重载减速器,如果减速器油过少,很容易造成齿轮的胶合、点蚀等损坏。

2)油液杂质含量超标、油中水分过高:减速器中齿轮啮合力很大,油中杂质过多会对齿轮传动造成破坏。油中水分过多会降低润滑效果,造成减速器过热。

3)齿轮磨损量超限、截割电动机工作温度过高:齿轮的等级会影响其磨损程度,造成减速器故障,应在定期维修中记录齿轮磨损程度。截割电动机的故障可通过其温度反映。

4)冷却水流量不足、冷却水压力不足:采煤机截割部减速器带有水冷装置,当冷却系统中冷却水流量不足或压力不足时,减速器会因为不能正常散热而出现故障。

采用以下7组参数作为采煤机截割部故障识别特征:y1减速器箱体内油位(mm),y2油液杂质量(%),y3齿轮磨损量(等级),y4截割部电动机工作温度(℃),y5冷却水流量(L/min),y6冷却水压力(MPa),y7油中水分(%)。

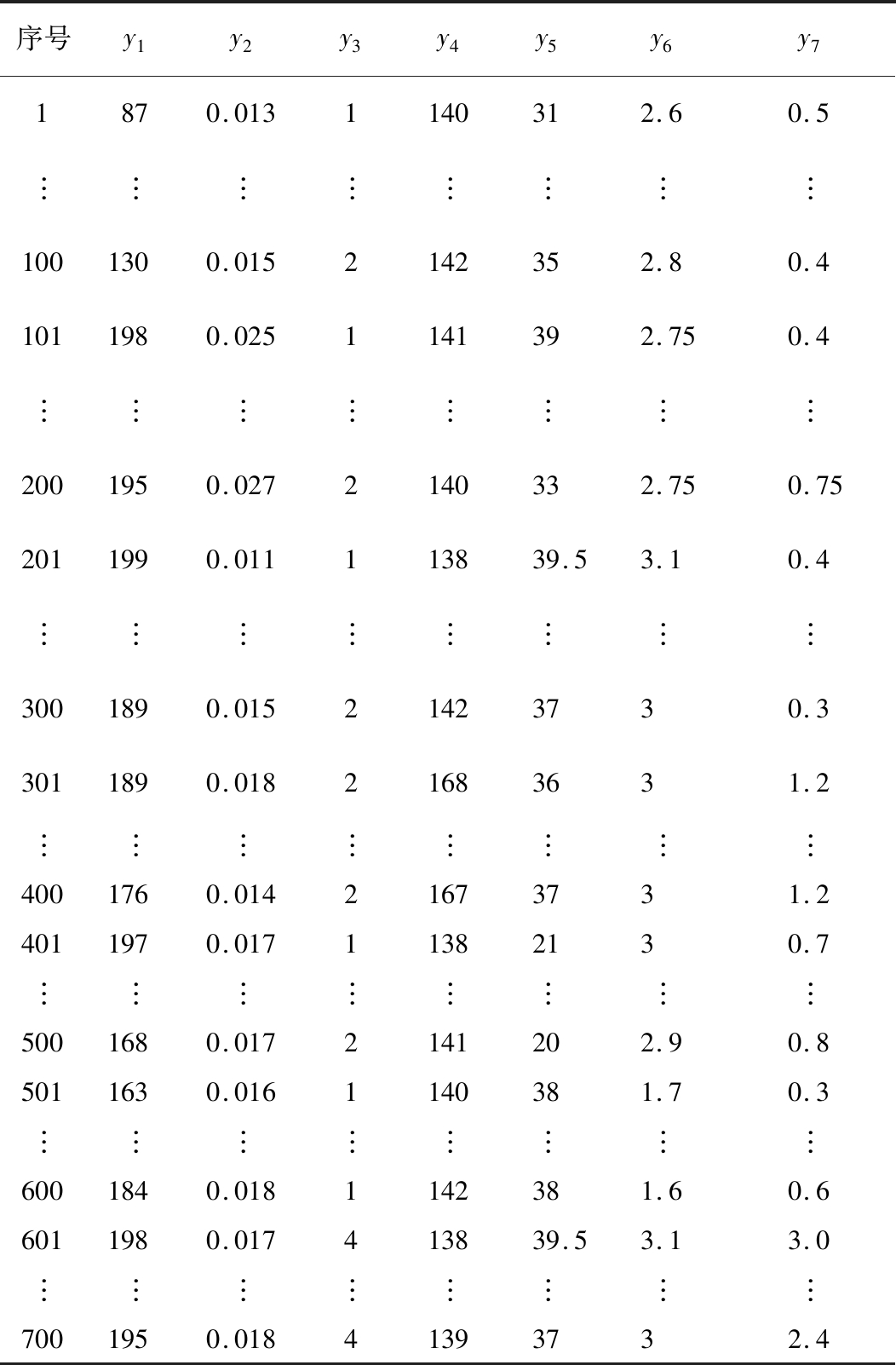

从国家能源煤矿采掘机械装备研发(实验)中心的采煤机试验平台的历史故障特征数据库提取出所需特征参数数据,并进行编组。每种故障特征选取100组,总计700组典型故障样本作为模型样本数据库,见表1。随机划分出训练样本600组,测试样本100组,每一组数据包括7个输入参数和对应的7个输出参数,输出参数用0和1表示,0为无故障,1为有故障。

表1 采煤机载割部故障样本数据

Table 1 Fault sample datas of shearer cutting unit

序号y1y2y3y4y5y6y71870.0131140312.60.5︙︙︙︙︙︙︙︙1001300.0152142352.80.41011980.0251141392.750.4︙︙︙︙︙︙︙︙2001950.0272140332.750.752011990.011113839.53.10.4︙︙︙︙︙︙︙︙3001890.01521423730.33011890.01821683631.2︙︙︙︙︙︙︙︙4001760.01421673731.24011970.01711382130.7︙︙︙︙︙︙︙︙5001680.0172141202.90.85011630.0161140381.70.3︙︙︙︙︙︙︙︙6001840.0181142381.60.66011980.017413839.53.13.0︙︙︙︙︙︙︙︙7001950.01841393732.4

确定模型输入层和输出层均为7个神经元,笔者采用2个AE堆叠的DAENs模型,包含2个隐含层,隐含层中神经元数量分别为200、100个,顶层采用BP监督学习层,其网络结构如图3所示。综合考虑算法稳定性和收敛速度,依据文献[6],预训练过程学习率l和调优过程学习率η采用常用值0.1,无监督预训练阶段每个AE迭代50次。

图3 DAENs—SOFTMAX预测模型

Fig.3 Prediction model of DAENs—SOFTMAX

基于DAENs的采煤机截割部减速器故障诊断方法建模步骤如下:

1)收集采煤机截割部减速器7个故障类型所分别对应的数据,进行编组组成数据库,划分训练样本及测试样本。

2)为了加快程序的运行,更好地进行数据处理,将参数数据进行归一化处理,具体公式为![]() 其中:xmin为样本数据最小值;xmax为样本数据最大值。

其中:xmin为样本数据最小值;xmax为样本数据最大值。

3)将训练样本输入DAENs模型,进行预训练,再将SOFTMAX分类器添置到DAENs最后的输出层构成完整网络,使用BP网络算法对整个网络进行微调,最后保存训练好的网络模型参数。

4)采用测试样本对步骤3中所得DAENs—SOFTMAX模型进行预测与验证。

采煤机截割部减速器所受到的载荷复杂变化,容易过载而造成减速器过热现象,为避免该现象发生,良好的散热是必须的。笔者以前截割部减速器为例进行说明,利用深度自编码网络自动提取减速器故障数据的内在特征并完成网络的训练,对故障类型进行识别。

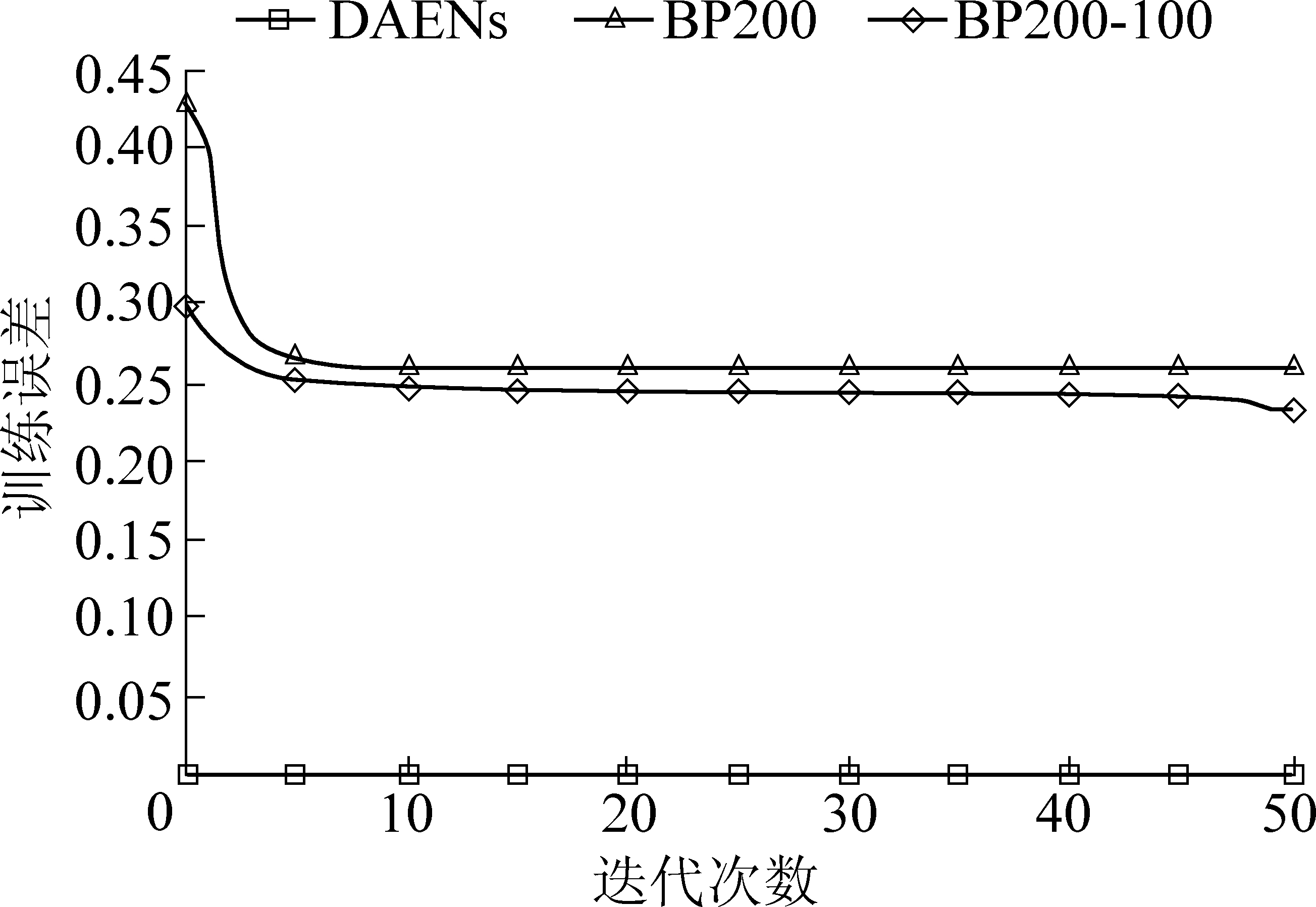

为验证DAENs方法的优越性,设置对比试验,为了减少随机因素影响,选择与DAENs网络结构、学习算法和激活函数相同的单隐层BPNN(隐层神经元数量为200个)、双隐层BPNN(第1层和第2层隐层神经元数量分别为200和100个),迭代次数均为50次。将100组测试样本的7个故障特征参数输入上述优化后的DAENs模型与BPNN模型对样本数据进行仿真试验,试验结果如图4所示。图中,BP200为单隐层BPNN。BP200-100为双隐层BPNN。可以看出,DAENs15次试验的诊断准确率都为100%,很好地完成了故障类型的诊断。而单隐层BPNN和双隐层BPNN的诊断准确率介于20%~68%,诊断准确率整体较低且波动较大。

图4 15次试验的诊断准确率

Fig.4 Diagnostic accuracy of 15 trials

从图4可知,第9次试验单隐层BPNN诊断率最低。以第9次试验中的结果进行具体分析,第9次3种方法训练误差结果,如图5所示。单层BPNN训练方法在第8次迭代时陷入了局部最优,导致训练误差保持在0.260 1左右,诊断准确率为20%;而双隐层BPNN训练方法训练误差随着迭代次数逐渐降低,尚未陷入局部最优,但训练误差下降速率缓慢,到迭代结束时训练误差为0.233 6,诊断准确率为46%,仍不理想。DAENs训练方法开始时训练误差就很小,第1次迭代训练误差为0.000 4,已接近0,到最后1次迭代时训练误差下降至0.000 03,有效避免了陷入局部最优,相比于BPNN模型,DAENs模型具有更好的诊断能力。

图5 3种方法训练误差

Fig.5 Three method training error

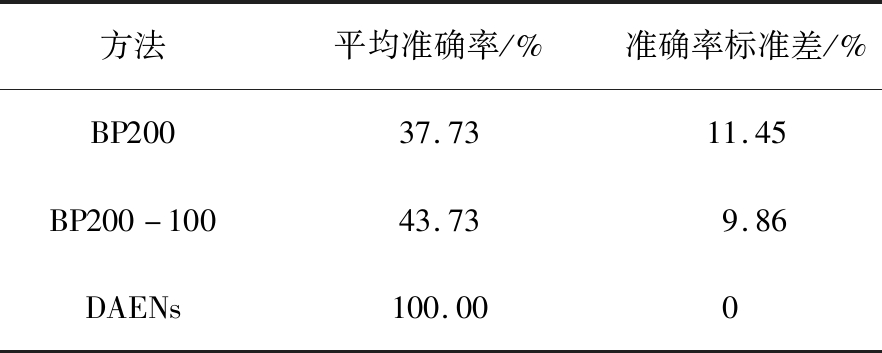

计算15次随机试验的诊断准确率的平均值及相应的标准差,结果见表2。由此可以看出,使用浅层的BPNN方法与多层BPNN方法,轴承故障诊断精度都不高且标准差在10%左右,而DAENS网络故障诊断正确率高,稳定性好。

第9次试验DAENs的故障诊断准确率为100%,随机选取的100组测试样本中,故障为油量少的占16组。为更好地比较3种方法的精度,对该16组测试样本分别在DAENs模型、BPNN模型下的输出进行对比分析,结果如图6所示。

表2 15次试验的诊断结果

Table 2 Diagnostic results from 15 trials

方法平均准确率/%准确率标准差/%BP20037.7311.45BP200-10043.739.86DAENs100.000

图6 油量故障预测对比

Fig.6 Comparison of oil voltage fault forecast

由图6可知,DAENs模型的16次输出结果均接近1,BP200-100有7次输出结果接近1,BP200有5次结果接近1,1为有故障,16组测试样本故障均为油量少。所以DAENs相比于BPNN神经网络具有更好的数据处理能力,故障诊断正确率为100%。

1)利用深度自编码网络强大的特征提取能力,应用于采煤机截割部减速器的故障诊断。

2)结合国家能源煤矿采掘机械装备研发(实验)中心的采煤机试验平台数据库提取的特征参数数据,建立DAENs故障诊断模型。

3)经仿真试验验证表明:该模型具备良好的性能,与单层BP神经网络和双层BP神经网络相比,DAENs在故障诊断准确率上有明显优势,15次试验结果的准确率均为100%。

[1] 蒋 超.模糊神经网络在采煤机故障诊断中的应用 [D].邯郸:河北工程大学,2014.

[2] 刘 冲.基于优化支持向量机的采煤机故障诊断技术[J].山东农业大学学报:自然科学版,2015,46(1):132-135.

LIU Chong.Breakdown diagnosis of coal excavator based on optimized support vector machine[J].Journal of Shandong Agricultural University:Natural Science Edition,2015,46(1):132-135.

[3] 杨健健,唐至威,王子瑞,等.基于PSO-BP神经网络的掘进机截割部故障诊断 [J].煤炭科学技术,2017,45(10):129-134.

YANG Jianjian,TANG Zhiwei,WANG Zirui,et al.Fault diagnosis on cutting unit of mine roadheader based on PSO-BP neural network [J].Coal Science and Technology,2017,45(10):129-134.

[4] 李 力,倪松松.基于改进小波去噪预处理和EEMD的采煤机齿轮箱故障诊断 [J].中南大学学报:自然科学版,2016,47(10):3394-3400.

LI Li,NI Songsong.Shearer gearbox fault diagnosis based on improved wavelet denoising pretreatment and EEMD [J].Journal of Central South University:Science and Technology,2016,47(10):3394-3400.

[5] 任怀伟,孟祥军,李 政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei, MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.

[6] 郝尚清,庞新宇,王雪松,等.基于盲源分离的采煤机摇臂轴承故障诊断方法 [J].煤炭学报,2015,40(11):2509-2513.

HAO Shangqing,PANG Xinyu,WANG Xuesong,et al.Bearing fault diagnosis method for shearer rocker arm based on blind source separation [J].Journal of China Coal Society,2015,40(11):2509-2513.

[7] HINTON G E,SALAKHUTDINOV R R.Reducing the dimensionality of data with neural networks [J].Science,2006,313:504-507.

[8] HINTON G E,OSINDERO S,TEH Y W.A fast learning algorithm for deep belief nets [J].Neural Computation,2006,18(7):1527-1554.

[9] WILLIAMS D,HINTON G E.Learning representations by back-propagating errors [J].Nature,1986,323:533-536.

[10] 余 滨,李绍滋,徐素霞,等.深度学习:开启大数据时代的钥匙 [J].工程研究,2014,6(3):233-243.

YU Bin,LI Shaozi,XU Suxia,et al.Deep learning:a key of stepping into the era of big data [J].Journal of Engineering Studies,2014,6(3):233-243.

[11] 石 鑫,朱永利,宁晓光,等.基于深度自编码网络的电力变压器故障诊断 [J].电力自动化设备,2016,36(5):122-126.

SHI Xin,ZHU Yongli,NING Xiaoguang,et al.Transformer fault diagnosis based on deep auto-encoder network [J].Electric Power Automation Equipment,2016,36(5):122-126.

[12] 赵广军,王旭初,牛彦敏,等.基于SAE深度特征学习的数字人脑切片图像分割 [J].计算机辅助设计与图形学学报,2016,28(8):1297-1305.

ZHAO Guangjun,WANG Xuchu,NIU Yanmin,et al.Deep SAE feature learning based segmentation for digital human brain Image [J].Journal of Computer-Aided Design & Computer Graphics,2016,28(8):1297-1305.

[13] 吴震东,王雅妮,章坚武.基于深度学习的污损指纹识别研究 [J].电子与信息学报,2017,39(7):1585-1591.

WU Zhendong,WANG Yani,ZHANG Jianwu.Fouling and damaged fingerprint recognition based on deep learning [J].Journal of Electronics & Information Technology,2017,39(7):1585-1591.

[14] 郭 亮,高宏力,张一文,等.基于深度学习理论的轴承状态识别研究 [J].振动与冲击,2016,35(12):166-170.

GUO Liang,GAO Hongli,ZHANG Yiwen,et al.Research on bearing condition monitoring based on deep learning [J].Journal of Vibration and Shock,2016,35(12):166-170.

[15] 李晓宇,李书芳,李文启,等.基于堆稀疏自编码神经网络的电网安全预判 [J].北京邮电大学学报,2017,40(6):43-49.

LI Xiaoyu,LI Shufang,LI Wenqi,et al.Prediction of power system security based on stacked sparse auto-enconder neural network [J].Journal of Beijing University of Posts and Telecommunications,2017,40(6):43-49.

[16] 刘辉海,赵星宇,赵洪山,等.基于深度自编码网络模型的风电动机组齿轮箱故障检测 [J].电工技术学报,2017,32(17):156-163.

LIU Huihai,ZHAO Xingyu,ZHAO Hongshan,et al.Fault detection of wind turbine gearbox based on deep Auto-enconder network [J].Transactions of China Electrotechnical Society,2017,32(17):156-163.

[17] CHO K,COURVILLE A,BENGIO Y.Describing multimedia content using attention-based encoder-decoder networks [J].IEEE Transactions on Multimedia,2015,17(11):1875-1886.

[18] BENGIO Y,COURVILLE A,VINCENT P.Representation learning:a review and new perspectives [J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2013,35(8):1798-1828.

[19] CHERIYADAT A M.Unsupervised feature learning for aerial scene classification [J].IEEE Transactions on Geoscience and Remote Sensing,2014,52(1):439-451.

[20] 崔 江,唐军祥,龚春英,等.一种基于改进堆栈自动编码器的航空发电动机旋转整流器故障特征提取方法 [J].中国电动机工程学报,2017,37(19):5696-5706.

CUI Jiang,TANG Junxiang,GONG Chunying,et al.A fault feature extraction method of aerospace generator rotating rectifier based on improved stacked auto-encoder [J].Proceedings of the CSEE,2017,37(19):5696-5706.