移动扫码阅读

液压支架与围岩耦合状态的监测、控制是智能化综采的主要特征之一[1-2]。液压支架-围岩的耦合是通过接触,以力的形式予以相互作用,因此接触状态与载荷大小是耦合的2个直接因素。鉴于井下复杂的环境,通过直接观测建立围岩状态-支架响应规律间的关系较为困难,借助支架型式试验来研究支架-围岩耦合规律,是敏感参量获取和自适应控制的重要途径。

近年来,综采智能化进程促进了井下液压支架状态监测工作,液压支架试验装备水平也取得了显著提升。王阳阳等[3]分析了加载方式对液压支架型式检验结果的影响,指出内加载需在额定压力基础上增大5%~15%以保障安全性能,且无法准确反应顶梁变形趋势;国家煤矿支护设备质量监督检验中心[4-5]建成了30 000 kN液压支架综合试验台和26 000 kV立柱试验台,具备外加载等功能,更符合井下的使用工况,满足了GB 25974.1试验要求,现已全面开展试验工作;煤炭资源高效开采与洁净利用国家重点实验室[6]建设了大比尺采场模型试验液压支架模拟系统,可测试模型试验中的支架运行工况。液压支架井下监测方面,文献[7-9]研究了基于倾角传感器的液压支架高度姿态监测方法,侯刚[10]开发了液压支架支护质量监测系统;周凯等[11]基于液压支架油缸压力和姿态,对所受集中载荷进行了反演计算;杜毅博[12]利用液压支架支护状态参数,开展了模糊综合评价方法研究。

上述研究工作为液压支架状态研究提供了基础。但液压支架不同接触方式和加载条件下的响应规律尚无试验支撑,笔者依托国家煤矿支护设备质量监督检验中心外加载试验台,试验研究加载方式下液压支架响应规律,为井下感知系统构建和调控提供参考。

试验在30 000 kN液压支架试验平台[13]上进行,该试验平台由下平台、上平台、顶梁与4根立柱构成一个高度可调节的“三梁四柱”封闭式承载框架(图1)。额定垂直外载 22 000 kN,额定水平外载 6 600 kN,额定侧向外载3 200 kN,最大试验空间8.0 m×4.0 m ×7.6 m,可进行内、外加载2种方式试验,由于上平台与门架梁采用销轴-孔联接,只能实现高度的有级调整。

其中垂直外加载分为加载、保压与卸载 3 个阶段,行程400 mm,加载速度1.8 mm/s(最大可调)。4个垂直加载缸分别由比例方向阀控制, 通过位移传感器实时监测、采集各个缸的高度并分析对比高度偏差,将该偏差反馈给工控机,对比例方向阀的开度进行控制,实现4个液压缸局部流量独立控制和高度偏差调节;采用液控单向阀进行系统保压,通过比例溢流阀进行系统卸载。

试验采用ZY6400/17/31型两柱掩护式支架的1∶2缩比模型。该缩比支架(图2)是按照几何相似、静力相似和强度等强等准则[14-15],专门为姿态监测和冲击试验研究工作制作的样机,采用整体顶梁结构,无侧护板,左右结构对称。液压支架模型主要参数见表1。

图1 液压支架外加载试验平台

Fig.1 Powered support test bench with external loading

图2 支架模型及测量参数

Fig.2 Powered support model and testing parameters

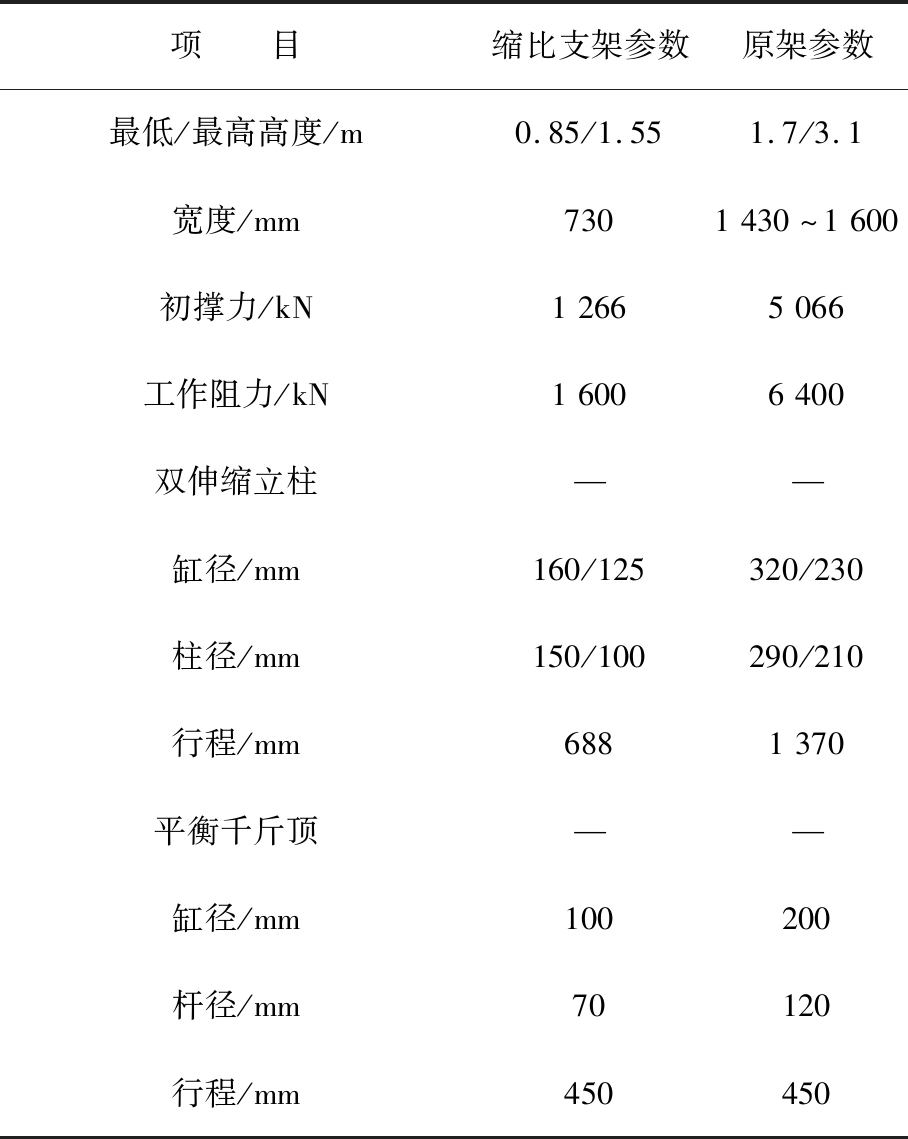

表1 液压支架模型主要参数

Table 1 Main parameters of powered support model

项 目缩比支架参数原架参数最低/最高高度/m0.85/1.551.7/3.1宽度/mm7301430~1600初撑力/kN12665066工作阻力/kN16006400双伸缩立柱——缸径/mm160/125320/230柱径/mm150/100290/210行程/mm6881370平衡千斤顶——缸径/mm100200杆径/mm70120行程/mm450450

研究不同加载和接触条件下立柱位移和压力变化规律,压力传感器在双伸缩立柱下腔和活柱进液腔各设1个,2根立柱共用4个,平衡千斤顶有杆腔和无杆腔各1个;在液压支架底座和顶梁间设置1个激光测距仪(测量行程400 mm),安装时加装调高架保证传感器与顶梁反射面之间的距离小于400 mm。

采用DHDAS动态采集分析系统进行数据采集,采样频率设置为10 Hz。液压支架测试初始高度1 220 mm,小于上下平台最小间距,因此加设了垫高支架来提高平台高度。试验现场布局如图3所示。

图3 试验现场布局

Fig.3 Layout of testing system

内加载可模拟液压支架初撑接顶过程,外加载模拟顶板来压过程,因此分别按照内加载和外加载2种方式对支架进行加载。内加载时从泵站直接向液压支架立柱下腔供液加压,试验平台的上平台和下平台均锁定,加载到安全阀设定压力附近;外加载时将上平台固定,液压支架立柱自锁,通过垂直加载缸对下平台和被试架整体加载,先加载到初撑力31.5 MPa,然后保压,继续增压到安全阀设定附近停止加压。加载过程不对平衡千斤顶进行调控操作,每种试验工况重复3次。

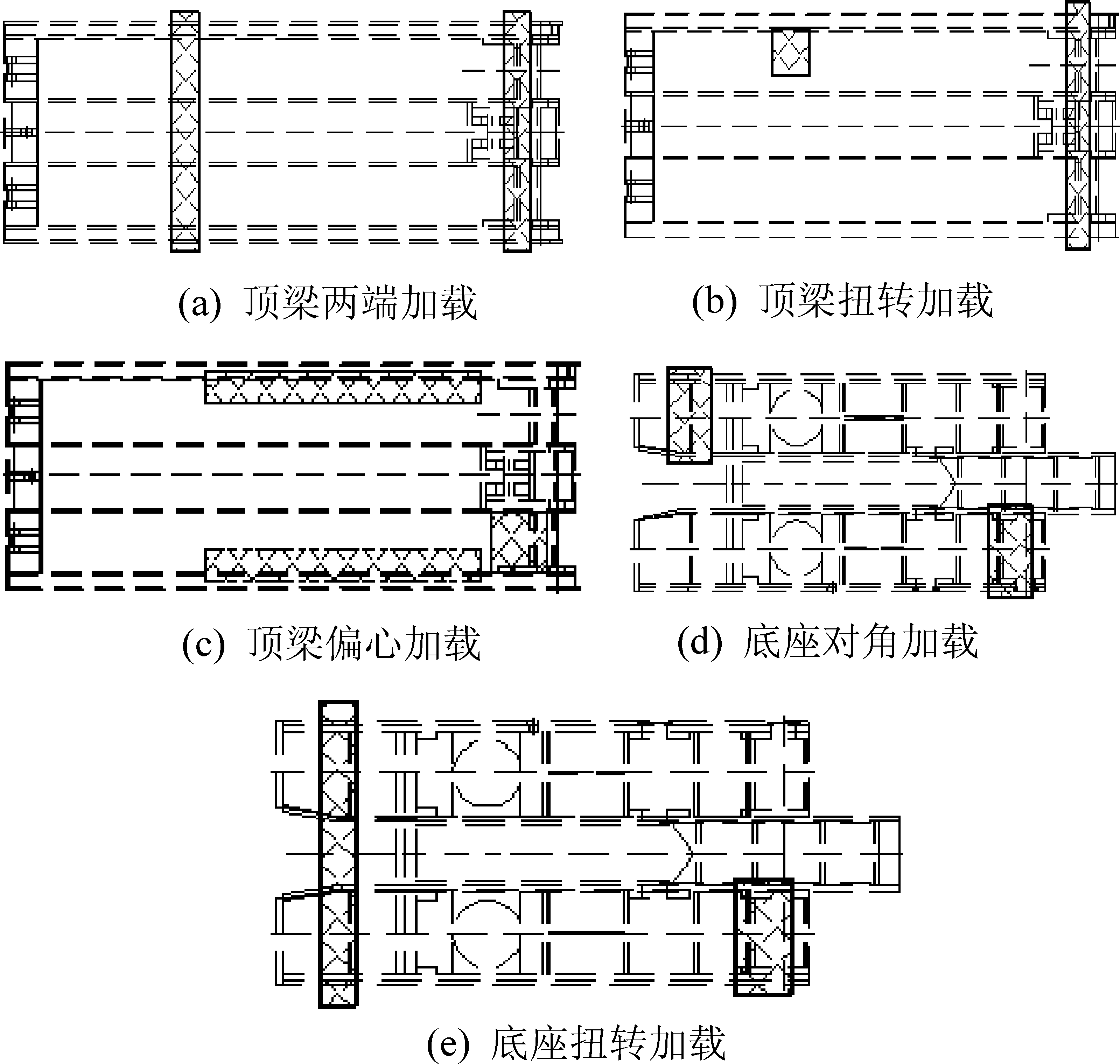

液压支架-围岩环境复杂,具有因破碎、冒空、割煤等产生顶板不平整情况,造成液压支架顶梁和顶板实际接触状态非理想的严密平面接触,对液压支架的受力造成不良影响,加剧了销轴、承力件等扭转破坏。然而,实验室直接模拟液压支架与围岩接触状态难度较大[16-18],实验室中一般通过加垫块来模拟。本文按照GB 25974.1—2010液压支架试验规范,通过在支架与试验台之间设置垫块来模拟实际工况,对于两柱掩护式液压支架,该规范给出了15种加载方式,图4选取了其中6种典型接触工况进行试验。由于接触工况的多样性,本次试验采用单一模式来模拟接触状态,如模拟顶梁加载工况时被试支架底座下不加垫块,与垫高支架的顶梁支架平面接触;模拟底座扭转加载时,支架顶梁与试验台上平台之间不加垫块,被试支架顶梁与上平台支架保持平面接触。

图4 加载垫块布置方式

Fig.4 Layout of loading pads

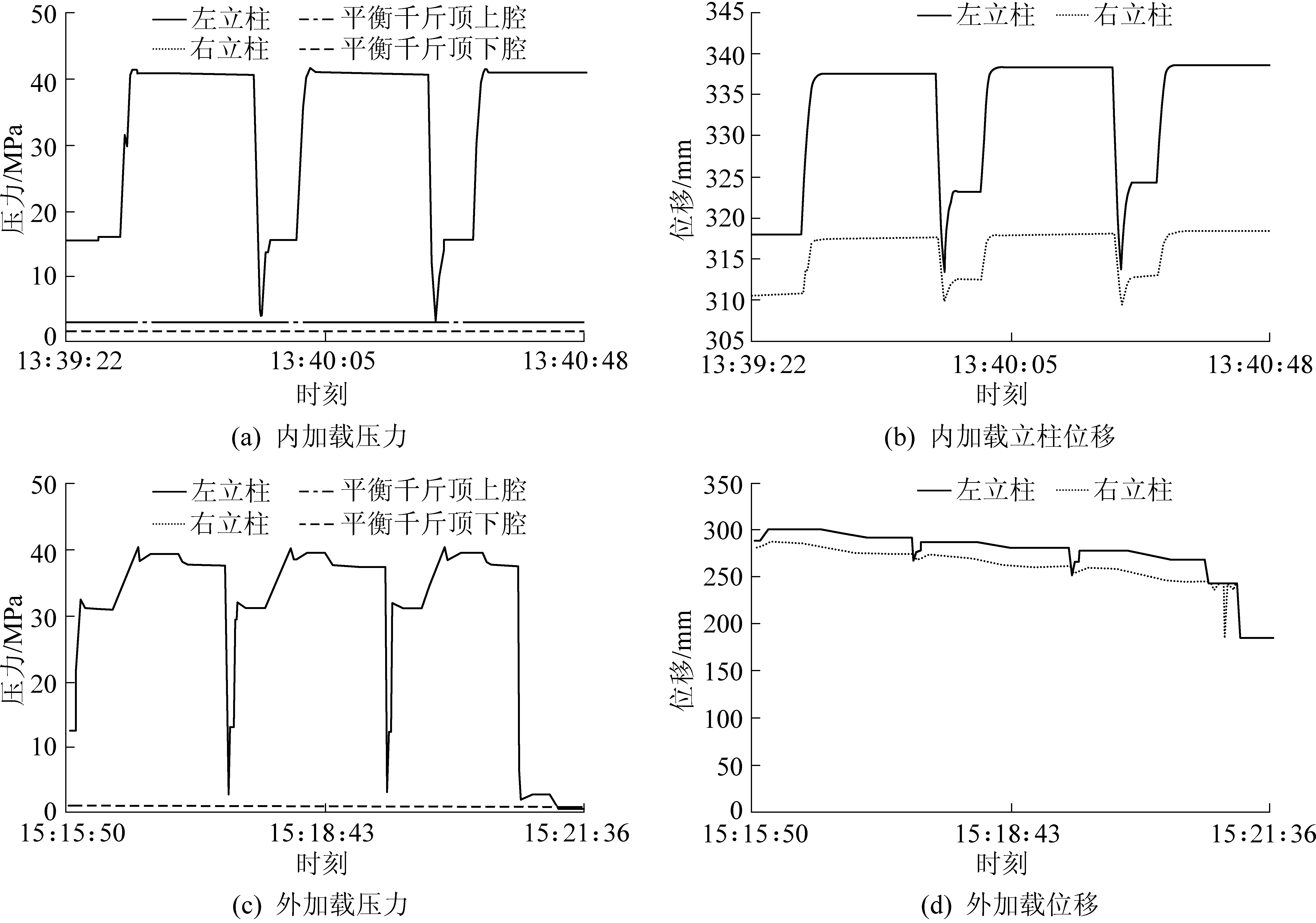

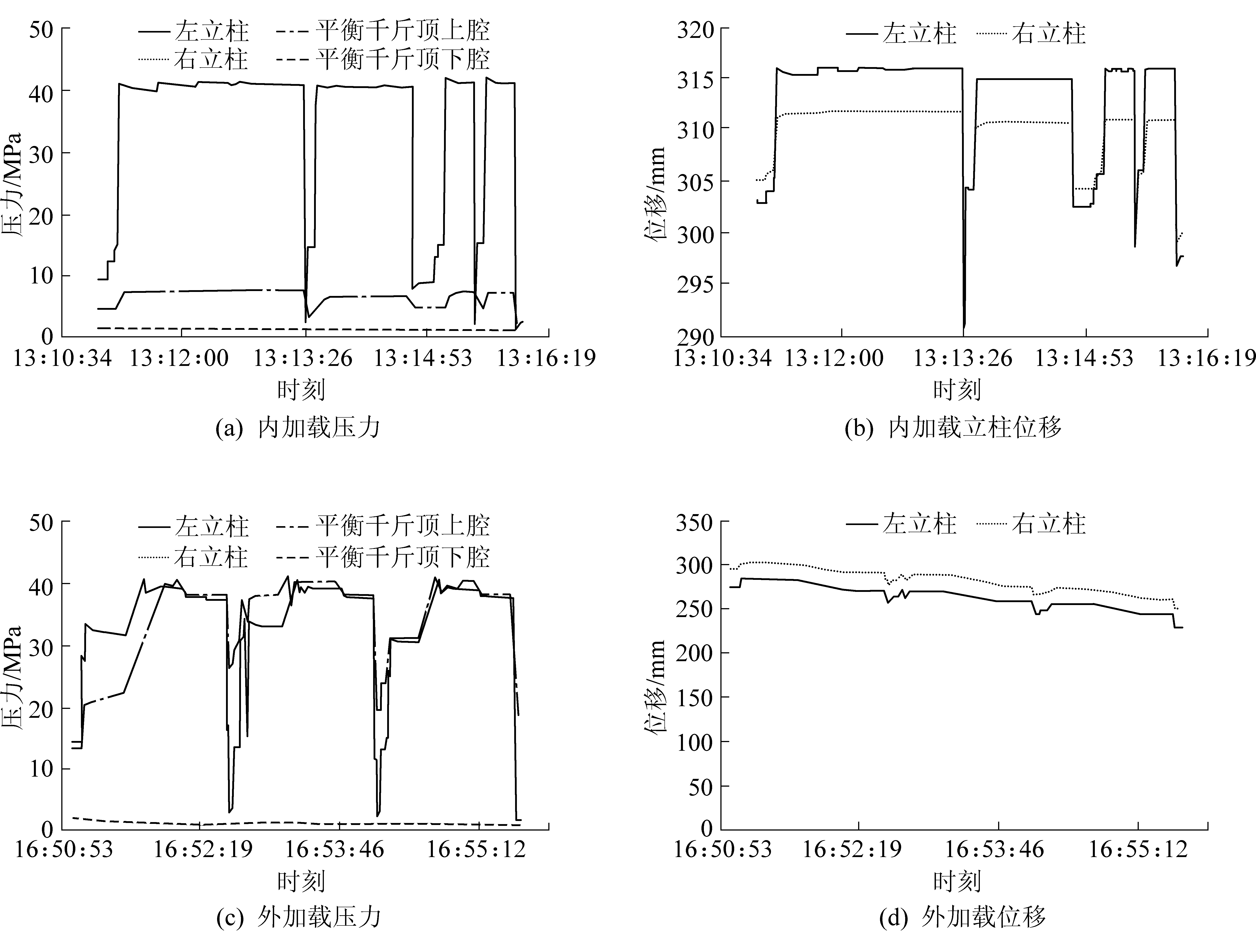

在顶梁前后两端横向设置条形垫块,左右对称、前后非对称,进行内、外加载试验。图5a为内加载压力响应情况,左右立柱下腔压力完全一致(通过单阀供两柱),合力作用点处于支架承载曲线的平衡千斤顶上腔工作区(受拉)[19-22],平衡千斤顶处于拉伸状态,上腔压力达到32 MPa;图5b显示加载和卸载阶段,由于单侧间隙存在等原因,左立柱位移具有波动现象。多次内加载过程状态参数重复性较好。

外加载时压力(图5c)变化表明,左右立柱压力大小和趋势基本一致,初始加压阶段波动明显;图5d显示立柱高度在压力作用下处于不断压缩状态,安全阀开启后无补液不可复位,具有累加效应,累计下缩量达35 mm以上。因高度和位态变化,合力作用点位置不断变化,平衡千斤顶上、下腔压力相应处于不断调整状态,相较内加载,外加载各次循环过程参数一致性较差。

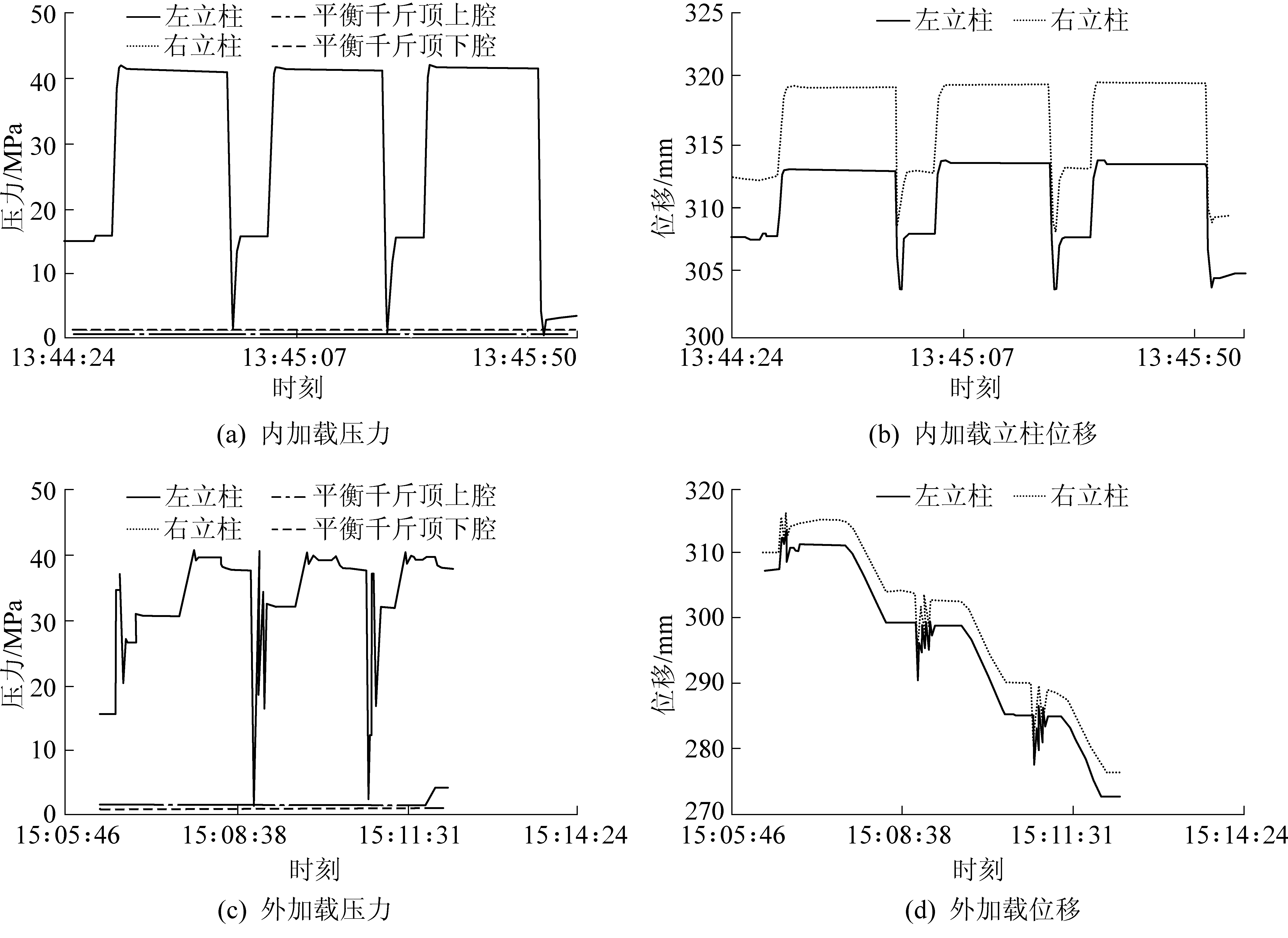

在顶梁后端设置横向条形垫块,右前方设置圆垫块形成扭转加载。图6a、图6b显示内加载条件下,左右立柱下腔压力一致,位移仍是左立柱波动,右立柱稳定;平衡千斤顶压力未波动,未发生压缩或拉伸变化,合力位置推测处于立柱工作区(主平衡区)。

图6c、图6d显示外加载条件下,合力作用位置发生了明显变化,移至立柱后方上腔工作区,平衡千斤顶上腔压力随加载循环不断增高,达到了39 MPa,接近安全阀开启压力,是其位移变化的累积显现;立柱高度不断被压缩,左右立柱变化趋势基本一致。

在顶梁右侧设置条形垫块,形成左右非对称偏心加载,内外加载条件下的支架响应特性如图7所示。内加载时压力变化平稳、一致性较好;左侧立柱由于顶梁上方与试验台上框架空顶,接顶过程产生较大位移,右立柱距支撑点(条形垫块处)较近,因此位移变化小,左右立柱位移成比例变化,偏载特征明显,可作为推测支架-顶板接触状态的判据之一。

外加载条件下,由于初始载荷使顶梁偏载状态下与上平台保持接触,压力和位移均协调变化,平衡千斤顶压力保持稳定,姿态保持一致。前后对称,顶梁未发生前后偏转,内外加载条件下平衡千斤顶内压力波动较小。

可以看出,条梁左右单侧加载条件下因前后协调,合力作用点在立柱工作区未发生明显偏移,平衡千斤顶上、下腔压力无明显变化。

在底座左下和右上设置垫块,形成对角加载。图8表明,内加载条件下左右立柱压力保持一致,左立柱位移变化幅值大于右立柱(垫块距右立柱近);外加载时平衡千斤顶内压力经历调整过程后趋于一致,立柱多次加载过程位移整体被压缩。对角加载前后非对称,内加载合力作用点处于上腔工作区,外加载条件下合力作用点进一步后移,平衡千斤顶上腔压力达到了安全阀开启值。

图5 顶梁两端加载

Fig.5 Loadings at two ends of the canopy

图6 顶梁扭转加载

Fig.6 Torsion loading at canopy

图7 顶梁偏心加载

Fig.7 Loading at one side of canopy

在底座前端设置横向条形垫块,后左设置垫块形成扭转加载。图9a、图9b显示底座扭转加载状态,合力作用点处于立柱工作区,平衡千斤未承载,内加载条件下左、右立柱压力一致;位移变化幅值基本一致。图9c、图9d表明外加载条件立柱压力和位移有个协调趋稳过程,处于主平衡区,平衡千斤顶未承压,平稳一致性好。

由上述分析可以看出,内外加载的差异主要在于合力作用位置的不同,造成了平衡千斤顶和立柱的不同压力响应;且在平衡千斤顶工作区腔内压力极易受拉、压作用超出安全阀设定值,即处于敏感非稳定区间。

图8 底座对角加载

Fig.8 Diagonal loading at the base

图9 底座扭转加载

Fig.9 Torsion loading at the base

1)试验给出了内、外加载条件下,不同接触形式下两柱掩护式液压支架立柱压力和位移响应,两立柱压力、位移变化规律整体具有一致性,但非对称接触工况存在差异,位移(姿)对加载垫块位置更为敏感,可作为支架-围岩接触状态反演依据。

2)初步发现内外加载下液压支架不同相应规律:内加载双立柱表现出压力协同(通过位移调整实现压力一致);外加载双立柱表现出位移协同(通过压力的调整得到位移的一致),同时外加载具有累积效应,复杂围岩条件下两立柱状态需同时监测。

3)两柱掩护式液压支架平衡千斤顶需协调支架位移和力的变化,是最为敏感部件[23],尤其累计效应易造成安全阀开启等恶劣状态,必须作为姿态变化的敏感指标。

4)本文仅对立柱、千斤顶参量进行了试验和表象分析,下一步需进一步完善试验,对结构形变和应力响应进行全面测量分析,深入研究两柱掩护式液压支架-围岩的耦合规律[24],为智能调控提供参考。

[1] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[2] 任怀伟,杜毅博,侯 刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155.

REN Huaiwei,DU Yiho,HOU Gang. Self adaptive support control method of hydraulic support-surrounding rock in fully-mechanized coal mining face[J].Coal Science and Technology,2018,46(1):150-155.

[3] 王阳阳,沈宏明,杨 阳,等.液压支架顶梁在外加载和内加载试验条件下仿真分析对比[J].煤矿机械,2012,33(4):84-86.

WANG Yangyang,SHEN Hongming,YANG Yang,et al.Comparison of analysis under inner loading and outer loading of hydraulic powered roof support[J].Coal Mine Machinery,2012,33(4):84-86.

[4] 杨 阳,赵忠辉.26 000 kN液压支架立柱检测技术及装备研究[J].煤炭科学技术,2018,46(S1):181-186.

YANG Yang,ZHAO Zhonghui. Research on detection technology and equipment of 26 000 kN hydraulic support column[J].Coal Science and Technology,2018,46(S1):181-186.

[5] 赵忠辉.液压支架试验台外加载试验技术研究[J].矿山机械,2016,44(3):9-13.

ZHAO Zhonghui.Study on external load testing technology for hydraulic support test bench[J].Mining Equipment,2016,44(3):9-13.

[6] 娄金福.大比尺采场模型试验液压支架模拟系统研究及应用[J].煤炭科学技术,2018,46(5):67-73,80.

LOU Jinfu.Research and application of hydraulic support simulation system for large-scale working face physical modeling experiment[J].Coal Science and Technology,2018,46(5):67-73,80.

[7] 文治国,侯 刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WEN Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[8] 黄鹤松,王 飞,田成金,等.基于倾角传感器的矿用液压支架测高系统设计[J].煤炭科学技术,2018,46(3):124-129,193.

HUANG Hesong,WANG Fei,TIAN Chengjin,et al.Design on height measuring system of mine hydraulic powered support based on inclination sensor[J].Coal Science and Technology,2018,46(3):124-129,193.

[9] 张 坤,廉自生.液压支架姿态角度测量系统[J].工矿自动化,2017,43(5):40-45.

ZHANG Kun,LIAN Zisheng.Attitude angle measuring system of hydraulic support[J].Industry and Mine Automation,2017,43(5):40-45.

[10] 侯 刚 .矿用液压支架支护质量综合监测保障系统设计与实现[J].煤矿开采,2016,21(5):24-28.

HOU Gang.Integrated monitoring safeguard system design and implementation of mine hydraulic support supporting quality[J].Coal Ming Technology,2016,21(5):24-28.

[11] 周 凯,任怀伟,华宏星,等.基于油缸压力的液压支架姿态及受载反演[J]. 煤矿开采,2017,22(5):36-40.

ZHOU Kai,REN Huaiwei,HUA Hongxing,et al.Loading inversion and hydraulic support pose based on cylinder pressure[J].Coal Ming Technology,2017,22(5):36-40.

[12] 杜毅博.液压支架支护状况获取与模糊综合评价方法[J].煤炭学报,2017,42(S1):260-266.

DU Yibo.Supporting condition acquisition and fuzzy comprehensive evaluation method for hydraulic support[J].Journal of China Coal Society,2017,42(S1):260-266

[13] 王国法.高端液压支架及先进制造技术[M].北京:煤炭工业出版社,2010.

[14] 王国彪,高秋捷.液压支架模型试验的研究[J].东北煤炭技术,1995(1):36-41,45.

WANG Guobiao,GAO Qiujie.Study on modelling test of powered supports[J].Coal Technology of Northeast China,1995(1):36-41,45.

[15] 谢 苗,刘治翔,毛 君,等.巷道超前支架相似模型试验研究[J].中国安全科学学报,2016,26(8):80-83.

XIE Miao,LIU Zhixiang,MAO Jun,et al.Test study on similar model of advanced roadway support[J].China Safety Science Journal,2016,26(8):80-83.

[16] 钱鸣高,刘双跃. 两柱支掩式支架适应性研究[J].中国矿业大学学报,1985,24(3):1-11.

QIAN Minggao,LIU Shuangyue. A study of the interaction between 2-leg shield support and roof strata[J]. Journal of China University of Mining Technology,1985,24(3):1-11.

[17] 徐亚军,王国法,刘业献. 两柱掩护式液压支架承载特性及其适应性研究[J].煤炭学报,2016,41(8):2113-2120.

XU Yajun,WANG Guofa,LIU Yexian. Supporting property and adaptability of 2-leg powered support[J].Journal of China Coal Society,2016,41(8):2113-2120.

[18] 马端志,王恩鹏.两柱掩护式大采高强力放顶煤液压支架的研制[J]. 煤炭科学技术,2013,41(8);84-86,91.

MA Duanzhi,WANG Enpeng.Development of two-leg shield powerful caving coal hydraulic support for large mining height face[J].Coal Science and Technology,2013,41(8):84-86,91.

[19] 刘前进,刘 坤,徐翠云.两柱掩护式综放支架承载特性及适应性分析[J].能源与环保,2017,39(8):53-57,62

LIU Qianjin,LIU Kun,XU Cuiyun.Analysis on bearing characteristics and adaptability of two-leg hydraulic powered caving supports[J].China Energy and Environmental Protection,2017,39(8):53-57,62.

[20] 张 震,闫少宏,尹希文,等. 基于平衡千斤顶受力分析下的两柱综放支架适应性研究[J]. 煤矿开采,2012,17(1):65-67.

ZHANG Zhen,YAN Shaohong,YIN Xiwen, et al. Research on adaptability of two-prop full-mechanized caving powered support based on force analysis of balance jack[J].Coal Mining Technology,2012,17(1):65-67.

[21] 侯运炳,何尚森,谢生荣,等.两柱掩护式液压支架空间承载特性研究[J].工程科学与技术,2017,49(3):85-95.

HOU Yunbing, HE Shangsen,XIE Shengrong,et al.Spatial bearing feature of yield-type support with two pillars[J].Advanced Engineering Sciences, 2017,49(3):85-95.

[22] 孟昭胜,曾庆良,万丽荣,等.掩护式液压支架顶梁承载特性及其适应性研究[J].煤炭学报,2018,43(4):1162-1170.

MENG Zhaosheng, ZENG Qingliang, WAN Lirong,et al.Supporting performance and canopy adaptability of shield support[J].Journal of China Coal Society, 2018, 43(4): 1162-1170.

[23] 张德生.基于刚-液平面运动学模型的液压支架平衡千斤顶控制模式分析[J].煤矿开采,2017,22(6):29-33.

ZHANG Desheng. Control model of hydraulic support equilibrium jack based on rigid-hydraulic plane motion model[J].Coal Mining Technology, 2017,22(6):29-33.

[24] 周 凯,李明瑞,焦素娟.基于耦合动力学模型的围岩-支架相互作用分析[J].煤炭学报,2015,40(11):2534-2539.

ZHOU Kai,LI Mingrui,JIAO Sujuan. Analysis of interaction between hydraulic support and its surrounding rock based on dynamics coupling model[J].Journal of China Coal Society,2015,40(11):2534-2539.