移动扫码阅读

根据国务院相关文件的要求,2010—2013年煤炭企业完成了矿井监测监控、人员定位、紧急避险、压风自救、供水施救、通信联络等井下安全避险“六大系统”的完善和建设工作[1]。“六大系统”在设计、建设、管理、维护等方面更多地运用到了当时成熟的信息化和自动化的技术手段。随着信息技术的不断发展,信息化与工业化以及物联网技术快速融合[2-6],也给煤矿生产带来新的发展机遇,如2016年国家安全生产监督管理总局印发了《煤矿安全监控系统升级改造技术方案》通知,明确要求了进一步提高煤矿安全监控系统的数字化和信息化水平,保障监控系统的信息准确性和实时性。

然而信息化程度提高也意味着工控网络越来越开放,像传统网络系统一样,面临的信息安全威胁也会不断加剧。相比传统IT领域信息安全问题,工控领域造成的损害后果更直接更巨大,2016年工信部针对全行业发布了《工业控制系统信息安全防护指南》[7]。如何维护煤炭企业工控网络安全、确保生产、监测等系统稳定可靠,成为煤矿安全生产工作中不可忽视的组成部分。目前煤炭企业在传统IT领域的信息安全防护多采用网络边界防护、内部用户行为控制、系统漏洞修复等方式进行,防护设备需要与互联网服务端通信,实现相关的异常识别库的同步和更新[8-9]。但煤炭井下控制网络部署会与办公网、互联网物理隔离;而且不同控制系统都是根据特定的物理过程,配合控制设备和软件实现的,使得操作人员使用行为异同;并且为了保证实现性和稳定性,控制系统的操作环境也很少重启升级。笔者针对工控网络系统呈现的长使用周期,协议明文传输,架构稳定等规律性的特点,利用大数据分析的思路[10-12],归纳工控网络系统数据和安全运行特征,也可是工控系统网络中异常情况的预测预警方法之一,目前在井下瓦斯灾害预测、机械故障诊断预测方面都有较成熟的案例。

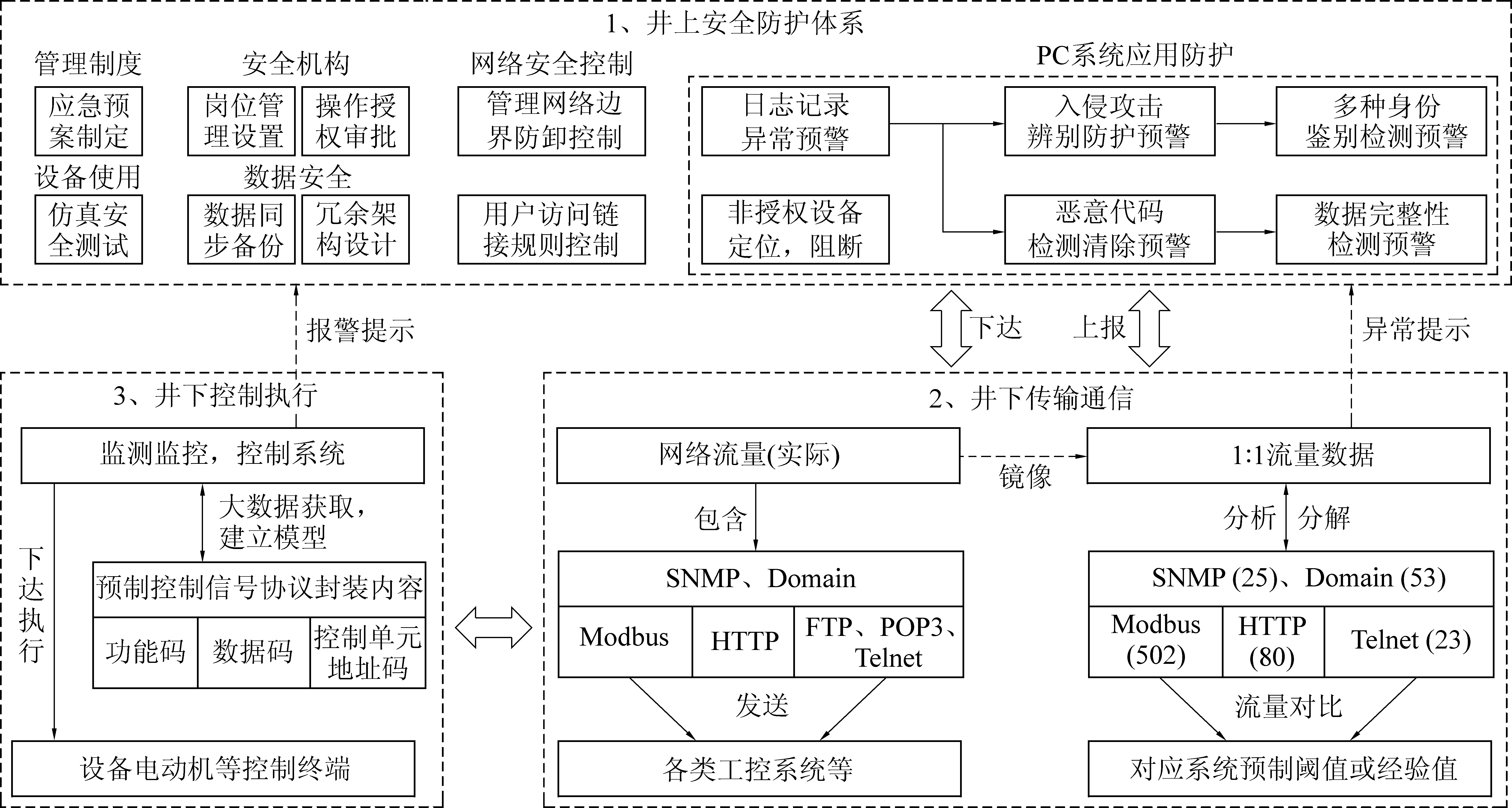

考虑到煤矿井下是一个特殊的工作环境,外界人员很难通过物理线路直接进入井下控制网络,划分煤矿控制系统3个部分工控网络安全防护区域,如图1所示。井上安全防护体系与井下传输通信系统对接,再根据环网各VLAN内控制系统协议流量情况、井下工作站传输数据、控制协议内容等方式,把正常符合标准的控制数据协议、常规传输控制信号进行名单库建立,并标记成立安全模型,最终实现对异常数据分析和安全防护预警功能,保障井下控制的安全执行。

图1 工控网络安全防护区域

Fig.1 Safety protection area of industrial control network

1)井上安全防护体系:主要由值班监控PC、系统上位机等物理资源组成。具体可以参照信息安全等级保护相关条例内容[13],实现在日常系统使用中建立具有可与外界隔离、周边环境保障、自身系统抵御安全防护“白环境”,保证与井下控制系统通信中,对下达的数据、语音、视频等不同的承载系统进行潜在的风险或隐患排查和处理,对上位机的控制指令数据进行审计记录,如出现异常行为或恶意破坏动作,可以对攻击事件进行追踪溯源,有效提升煤矿井上工控系统的安全防御能力。

2)井下传输通信:主要指工业环网核心设备组成的数据传输通道,将环网下达的数据流量采用交换机端口镜像功能,由高缓存的安全设备进行实时采集和分析,针对流量中异常或不明特征数据,安全设备上传异常提示。

3)井下控制执行:控制层包含煤矿生产、监测等系统的执行设备,接收来自传感器的信号,并按一定的协议规格方式上传。同时接收上位机系统的控制信号,具有数据处理和控制执行器工作的能力。笔者研究对KJ83X(A)煤矿安全数字式监控系统网络关键节点进行数据截获,对数据进行规约和特征值转换,再采用LM神经网络预测方法尝试对异常网络情况或突发协议信息变化进行监测报警提示[14-17]。

实际煤矿井下工控环网干路内直接进行流量采集,会因为获取的数据包含了其他工控系统的数据噪声,不能很好体现未受干扰的系统数据体征。所以本方案采用在监控系统通信根节点位置进行数据流量获取(在真实场景流量嗅探器会放置在系统分站与环网干路连接的上行端口)。为了更好执行模拟动作攻击和流量监测,搭建仿真安全监控系统网络。

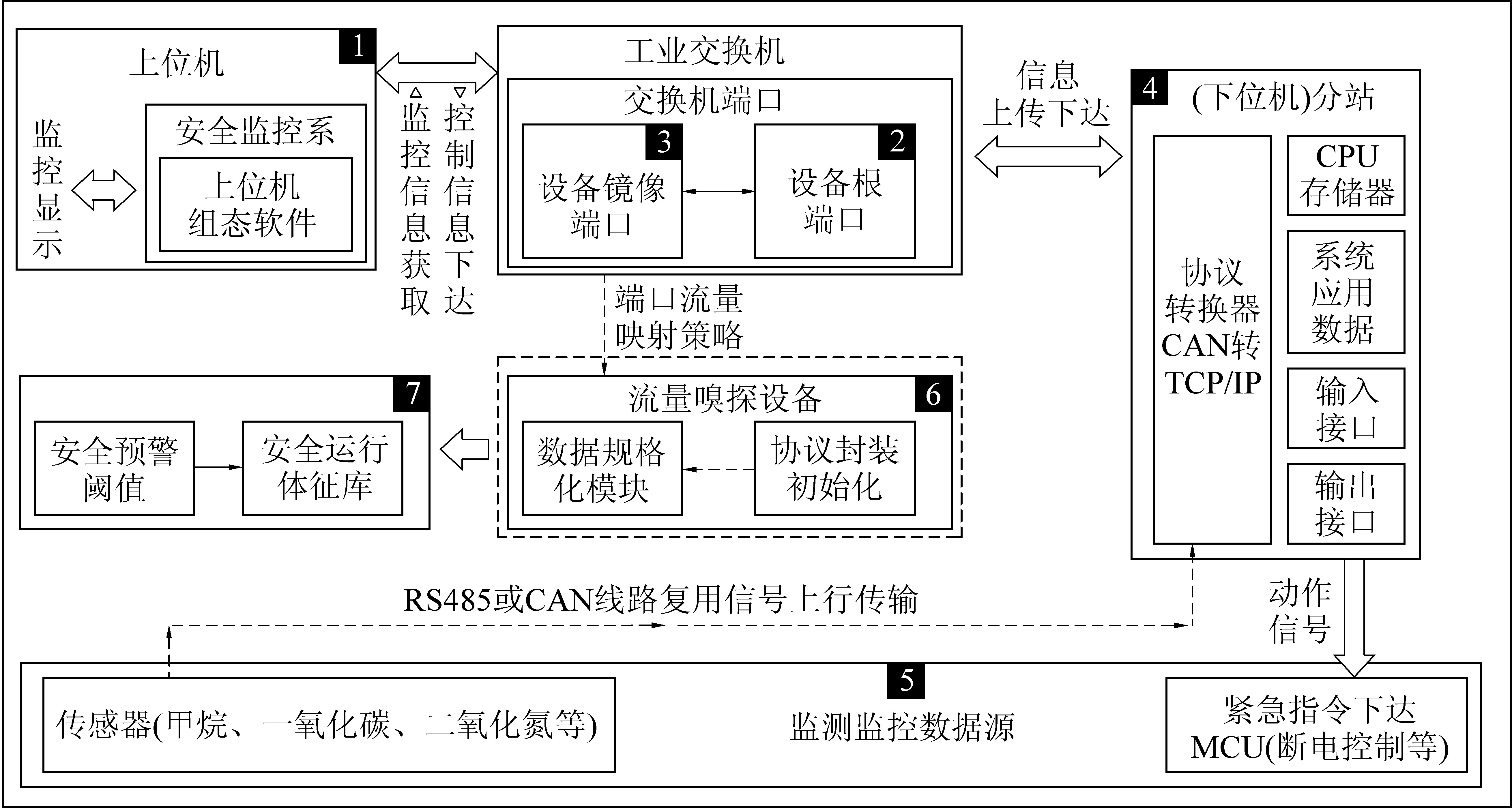

试验架构根据KJ83X(A)煤矿安全数字式监控系统结构来构建,如图2所示。主要的物理设备由上位机主机、隔爆兼本安环网交换机、协议转换器、下位机分站、传感器、断电控制器(MCU)组成。试验场景包含监控系统和流量嗅探分析2个部分,对于流量嗅探设备软件本文使用python的软件开发语言,实现获取映射端口流量,并执行数据记录和标准化转换,以及系统体征总结。监测系统启动运行,工业交换机开启端口映射功能,试验设备接入映射端口,并启动python环境下的scapy软件模块来获上位机与下位机(分站)之间的数据流量情况。

图2 监控系统安全防护试验架构

Fig.2 Test framework for safety and protection of monitoring system

1)对一段时间内获取的数据集合进行初步的数据特征分析,实现对来源于分站不同的协议转换器的数据进行分类,数据分类依据包括系统上位机和分站内各自的网卡MAC地址信息、网络IP地址信息,以及两者之间的TCP数据发送时间和传输的DATA协议数据内容。

2)在进行LM神经网络学习前,确定影响监控网络安全的数据特征变量数量,采用主成分分析方法进行数据规约,实现提取数据流量的3个体征变量:包方向、包间隔时间、CAN协议数据位,汇总形成专家样本库。监控系统网络体征集合Si为

Si={di,t,bi} (i=1,2,3,…)

其中:i为某个传感器在上位机与下位机之间交换的第i个包的序号,di为第i个包的方向(上行是1,下行是0);t为第i个包与第i+1个包的时间间隔;bi为第i个包的CAN协议数据位信息。并设定监控系统正常状态输出变量为1,异常为0。

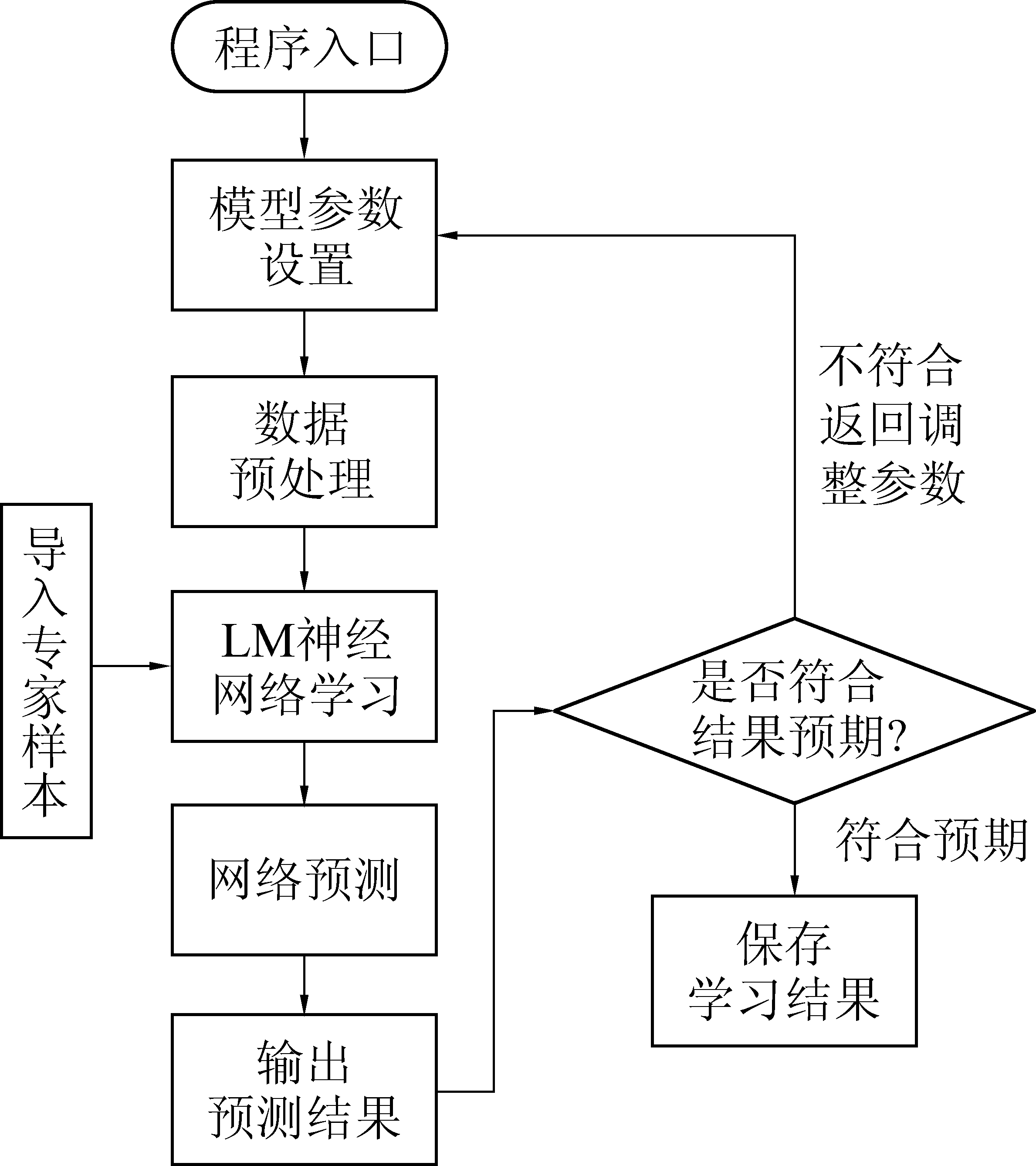

LM神经网络的其他参数为:神经网络层数为3;初始权值和阈值的区间均为[-1,1];学习速率为0.03(初始值0.03综合考虑保证收敛速度和学习速率);初始隐含层神经元个数为3(由Kolmogorov定理知,在3层神经网络中,输入层节点数与隐含层节点数之间的近似关系为K≤2M+1,其中K为隐含层节点数,M为体征变量)[18-19];为了验证模型准确率,顺序提取20%的数据作为测试数据,剩余样本作为训练数据数量共2 400条,预测模型流程,如图3所示。

在神经网络学习中,对专家样本库中的包方向、包间隔和CAN协议数据位进行了随机的仿真修改200条,占比约0.083%,模拟井下环网的网络延迟或被攻击篡改等情况。训练学习结果混淆矩阵图如图4所示。图中,0表示模型的异常数据特征,1表示模型正常数据特征。黑色和灰色内容表示神经网络输出的预期结果与实际相符,白色部分表示预期与实际不符。

图3 预测模型流程

Fig.3 Forecast model flowchart

图4 学习结果混淆矩阵图

Fig.4 Obfuscation matrix diagram for learning results

经过3次的模型参数设置,可以计算异常分类准确率(黑色为异常数量/训练数据总数量)分别为0.175%、0.115%、0.090%。随着隐含层神经元数量的增加,预测模型异常分类的准确度不断接近预期值,即实际异常数量200与训练数据总数量2 400之比为0.083%。当达到7个神经元时,异常分类准确率的误差已经降低约0.007%[20]。相对较小,证明了此方法建立的体征模型可以对监控系统网络的异常情况进行监测报警。下一步的工作是增加专家样本的数量,研究监控系统网络在较多体征集合下,优化神经网络模型,提高异常识别的准确率和时效性。

1)煤炭企业工控网络内生产和监测监控类系统较多,设计和部署实施工控网络安全防护过程中,还应当考虑对多个系统上位机之间进行安全隔离。

2)对工控环网中不加密的协议流量进行定向控制,实现端口对端口的传输。并在对控制系统设计过程中,系统的基因安全也是不可忽略的因素,应尽量采用可信计算、自主芯片和国产操作系统来实现。

3)笔者基于大数据分析的思路,利用LM神经网络建模预测网络异常的方法,具有较强的分类功能,适合解决井下工控网络局部体征突发异常的预测预警问题。

[1] 孙继平.煤矿井下安全避险“六大系统”建设指南[M].北京:煤炭工业出版社,2012:17-213.

[2] 胡 权.我国煤矿安全监测监控系统发展与应用[J].煤炭科技,2017(3):202-204.

HU Quan.Development and application of coal mine safety monitoring and control system in China[J].Coal Technology,2017(3):202-204.

[3] 闫兆振.煤矿安全监控多系统融合平台[J].工矿自动化,2017,43 (2):11-14.

YAN Zhaozhen.Multi system fusion platform for coal mine safety monitoring[J].Industry and Mine Automation,2017,43(2):11-14.

[4] 王启峰.煤矿安全监控多系统井下融合方法[J].工矿自动化,2017,43(2):7-10.

WANG Qifeng.Coal mine safety monitoring and multi system downhole fusion method[J].Industry and Mine Automation,2017,43(2):7-10.

[5] 丁恩杰,金 雷,陈 迪.互联网+感知矿山安全监控系统研究[J].煤炭科学技术,2017,45(1):129-134.

DING Enjie,JIN Lei.CHEN Di.Study on Internet plus perception of mine safety monitoring system[J] Coal Science and Technology,2017,45(1):129-134.

[6] 王海军.数字式智慧综采工作面集控系统研究[J].煤炭科学技术, 2017,45(1):135-141.

WANG Haijun.Research on digital intelligent fully mechanized mining face centralized control system[J].Coal Science and Technology,2017,45(1):135-141.

[7] 梁秀璟.《工业控制系统信息安全防护指南》为工控信息安全产业发展注入强劲动力[J].自动化博览,2017(1):72-73.

LIANG Xiujing.Information Security Guide for industrial control system Injecting strong impetus for the development of industrial control information security industry[J].Automation Panorama,2017(1):72-73.

[8] 陆耿虹,冯冬芹.工控网络安全态势感知算法实现[J].控制理论与应用,2016(8):1054-1060.

LU Genghong,FENG Dongqin.Implementation of security situational awareness algorithm for industrial control network[J].Control Theory & Applications,2016(8):1054-1060.

[9] 徐丽娟.基于攻击图的工业控制网络安全隐患分析[D].北京:北京邮电大学,2015:25-90.

[10] 朱 凯.《企业级大数据平台构建架构与实现》[M].北京:机械工业出版社,2016:143-198.

[11] 宋 杰.《大数据处理平台》[M].北京:人民邮电出版社,2017:56-78.

[12] 胡 军,尹立群,李 振,等.基于大数据挖掘技术的输变电设备故障诊断方法[J].高电压技术,2017,43(11):3690-3697.

HU Jun,YIN Liqun,LI Zhen,et al.Fault diagnosis method of transmission and transformation equipment based on big data mining technology[J].High Voltage Engineering,2017,43(11):3690-3697.

[13] 王文文,孙新召.信息安全等级保护浅议[J].计算机安全,2013(1):68-71,77.

WANG Wenwen,SUN Xinzhao.A brief discussion on the protection of information security level[J].Computer Security,2013(1):68-71,77.

[14] 傅振斌.基于LM-BP神经网络的煤炭地下气化选址决策探讨[D].北京:中国矿业大学(北京),2017:66-90.

[15] 何常远,马润梅,丁克勤.基于LM-BP神经网络的起重机制动器故障识别系统研究[J].起重运输机械,2017(12):92-94.

HE Changyuan,MA Runmei,DING Keqin.Fault identification system of crane brakes based on LM-BP neural network[J].Hoisting and Conveying Machinery,2017(12):92-94.

[16] 孙慧影,林中鹏,黄 灿,等.基于改进BP神经网络的矿用通风机故障诊断[J].工矿自动化,2017,43(4):37-41.

SUN Huiying,LIN Zhongpeng,HUANG Can,et al.Fault diagnosis of mine ventilator based on improved BP neural network[J].Industry and Mine Automation,2017,43(2):37-41.

[17] 孙 倩.基于LM-BP神经网络的推荐算法的研究与应用[D].北京:北京交通大学,2016:23-65.

[18] 葛一鸣.自己动手写神经网络[M].北京:人民邮电出版社,2017:90-112.

[19] 刘凡平.神经网络与深度学习英语实战[M].北京:电子工业出版社,2018:64-85.

[20] 张良均,苏剑林.Python数据分析与挖掘实战[M].北京:机械工业出版社,2017:81-100.