移动扫码阅读

目前随着经济形势下行,煤炭行业产能过剩、煤价下行导致的大部分矿井陷入亏损形势,尤其对于地质结构复杂,受水患威胁,瓦斯粉尘治理成本高昂等矿井,因此,采用新技术引入煤矿安全隐患治理,降低煤矿安全生产成本显得尤为重要。对于治理工作面回采过程中涌水(排水)、煤(岩)巷道掘进过程产生的高粉尘等问题,笔者研究采用施工精准定向对穿钻孔解决上述问题。

精准对穿钻孔常用于石油、天然气等U型对接井施工,其主要采用螺杆马达加无线电磁波随钻测量工具及RMRS旋转导向技术进行精准定向钻进[1-2],受困于煤矿井下施工条件及技术、成本限制,煤矿井下尚未见精准对接井的施工情况。然而受成本等因素限制,定向钻进技术在煤矿井下主要采用螺杆马达结合通缆随钻测量技术[3-6]。近年来,随着装备及技术的进步,定向钻进技术在瓦斯治理、地质异常探测、探放水[7-13]等方面得到广泛应用,例如中国煤炭科工集团西安研究院最新研制的定向钻机在煤矿井下瓦斯抽放钻孔达到了2 570 m,创造了新纪录[4]。然而巷道精准对穿钻孔由于没有旋转导向技术,而且地层条件复杂及随钻测量仪器精度限制,对于精准命中靶点(3.6 m×3.0 m)提出了更高施工的要求。

笔者采用螺杆马达结合随钻测量定向钻进技术、钻孔轨迹精准控制技术,配合回拖式下套(筛)管护壁技术进行中短距离精准巷道对穿孔施工,以对穿孔替代部分存在水患威胁的工作面排水巷,达到降低成本和提高效率的研究目的;同时,采用该技术在高瓦斯高粉尘煤巷掘进过程中可实现一次成孔对穿,替代掘进/打钻抽放交替作业的模式,从而大幅降低煤矿安全生产成本,缩短施工周期,提高生产效率。

精准对穿孔施工主要装备:中国煤炭科工集团西安研究院有限公司研制的ZDY6000LD(F)定向钻机、BLY460泥浆泵车、YHD2-1000二代随钻测量系统、ø73 mm通缆钻杆、ø73 mm上/下无磁钻杆、ø73 mm送水器、ø98 mmPDC定向钻头、ø94/133 mm扩孔钻头、ø89 mm外平钻杆、ø73 mm 1.25°单弯螺杆马达、108 mm岩心套管/PE 筛管、注浆泵等。

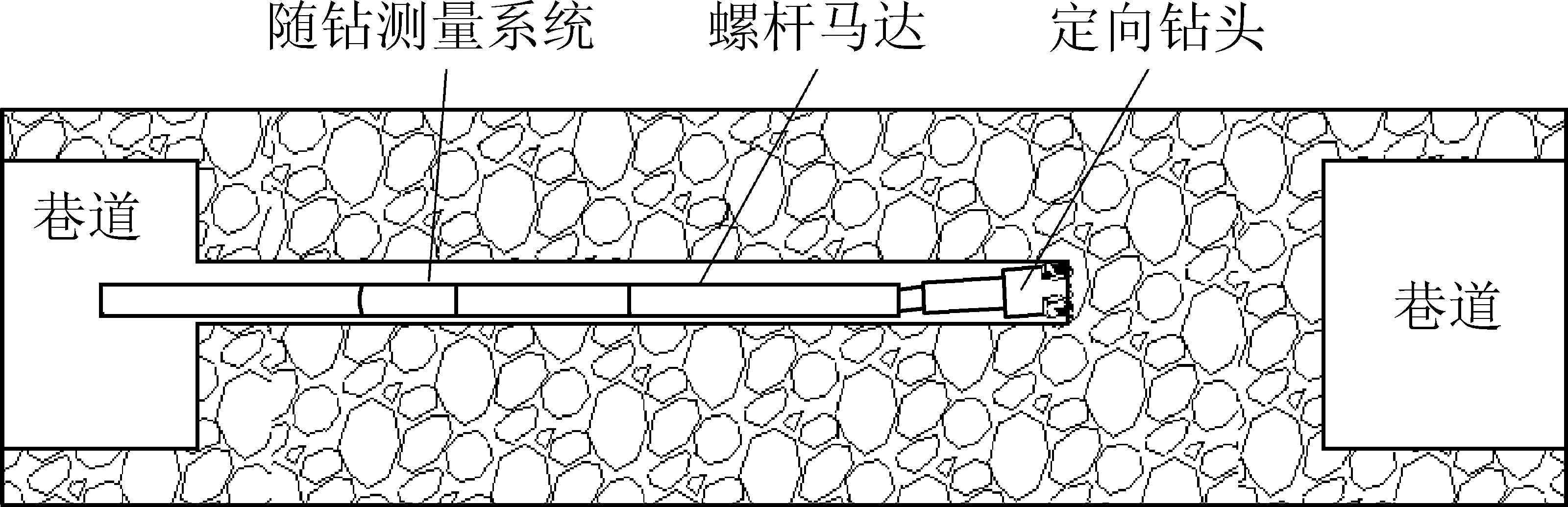

对于巷道精准对穿孔排水孔其施工目的需精准对穿巷道掘进工作面,精准命中靶点(3.6 m×3.0 m巷道断面),而对于钻孔轨迹穿行路线要求尽量平缓,由此,根据煤矿井下随钻测量定向钻进施工工艺,设计时采用由低至高施工近水平上仰钻孔的原则,为保证钻孔轨迹平滑,设计时倾角方位变化小于1(°)/3 m,以减小摩阻、利于排渣成孔及方便套(筛)管下入;利用定向钻孔轨迹精确可控的特点,设计时尽量选取在稳定地层穿行;每隔60~70 m预留分支点,以备开分支绕过不稳定地层;由于探管测量精度为:方位±1.5°,倾角±0.2°,为了可以准确对穿靶点设计时要采取快速爬升、水平对穿巷道掘进工作面、预留对穿巷道侧帮的设计思路,在接近靶点位置时钻孔轨迹调整至近水平(倾角0°~2°),由于探管在方位测量误差相对倾角较大,在未能成功对穿巷道掘进工作面的情况下,可以通过调整方位从巷道侧帮穿出。精准对穿钻孔施工如图1所示。

图1 精准对穿钻孔示意

Fig.1 Schematic diagram of precision drilling

对于高瓦斯高粉尘煤(岩)巷掘进过程中消突消尘的掩护孔,由于钻孔全程轨迹需布置在巷道预掘断面内,为防止钻孔轨迹由于测量误差偏出,钻孔轨迹应沿着预掘巷道中心线设计,同样采用由低至高施工近水平上仰孔的设计原则,以便于采用回拖式下PE套管。

孔口段采用保直钻进工艺,开孔时严格按照设计倾角、方位开孔,保直钻具组合:ø113 mmPDC钻头+ø110 mm扶正器+ø89 mm外平钻杆,保直回转钻进20~30 m。提钻更换定向钻具组合定向钻进,定向钻具组合:ø98 mm PDC钻头+ø73 mm孔底马达+ø73 mm下无磁钻杆+随钻测量仪器+ø73 mm上无磁钻杆+ø73 mm通缆钻杆串,钻进至设计深度。

精准对穿孔对钻孔轨迹控制要求较高,施工过程中应严格按照设计轨迹施工,定向钻进过程严格按照3 m一测计算左右/上下偏差,一旦钻孔轨迹偏离设计要及时通过调整螺杆马达工具面面向角进行纠偏,纠偏采用慢速靠近的方式,尽量避免采用150°~210°急降倾角及330°~360°急升倾角的工具面范围。在钻孔轨迹控制过程中应考虑到钻具自重对调整工具面向角的影响,同时,由于探管在钻头后方6 m处,每次调整完工具面后需钻进6 m后才能测出钻孔轨迹,因此在钻孔施工过程中需要一定的预判性。在接近对穿靶点50 m左右距离时,通过调整螺杆马达工具面向角人为预留分支点,以备在无法一次顺利对穿的情况下通过开分支继续对穿靶点。

钻孔施工采用ø98 mm定向钻头,成孔后采用ø94/133 mm扩孔钻头一次扩孔至ø133 mm孔径,扩孔钻具组合:ø96/133mm PDC扩孔钻头+ø89mm外平钻杆串,扩孔后不提钻,在对穿巷道卸下扩孔钻头,加装变径后连接ø108 mm套管(PE筛管),采用回拖式全程下入套管。由于钻孔轨迹为近水平上仰孔,采用回拖式下套管工艺可以有效减小套管与孔壁间摩阻,可以保证套管顺利下入。回拖式下套管如图2所示。

图2 回拖式下套管示意

Fig.2 Schematic diagram of pull back casing

采用ø133 mm PPC钻头+ø110 mm扶正器+ø89 mm外平钻杆根据设计开孔倾角、方位开孔回转钻进20 m,提钻更换ø98 mm定向钻头+螺杆马达+随钻测量系统+ø73 mm通缆钻杆定向钻进,钻进过程中每3 m测量一组数据,根据设计轨迹与实钻轨迹之间偏差实时通过工具面调整,顺利对穿后提钻更换ø89 mm外平钻杆+ø94/133 mm扩孔钻头一次扩孔至133 mm孔径,扩孔完成后不提钻,在对穿出的巷道卸下扩孔钻头,加上变径后采用回拖式下套管(PE筛管),套管下完后在孔口安装法兰盘,通过注浆泵在套管和孔壁间注浆加固,PE筛管则只需加装法兰盘封孔并连接抽放管路,不需注浆。

淮北矿区受水患威胁严重[5],地质探测异常的工作面在回采前均需掘1条专用排水巷道,以防止在煤层回采过程中出现涌水情况。临涣矿10410工作面按计划交替回采前尚余170 m专用排水巷道未掘,于是采用定向钻进技术及回拖式下套管技术施工4个精准定向对穿钻孔,扩孔后下入大口径护壁套管用于排水,达到以孔代巷目的。

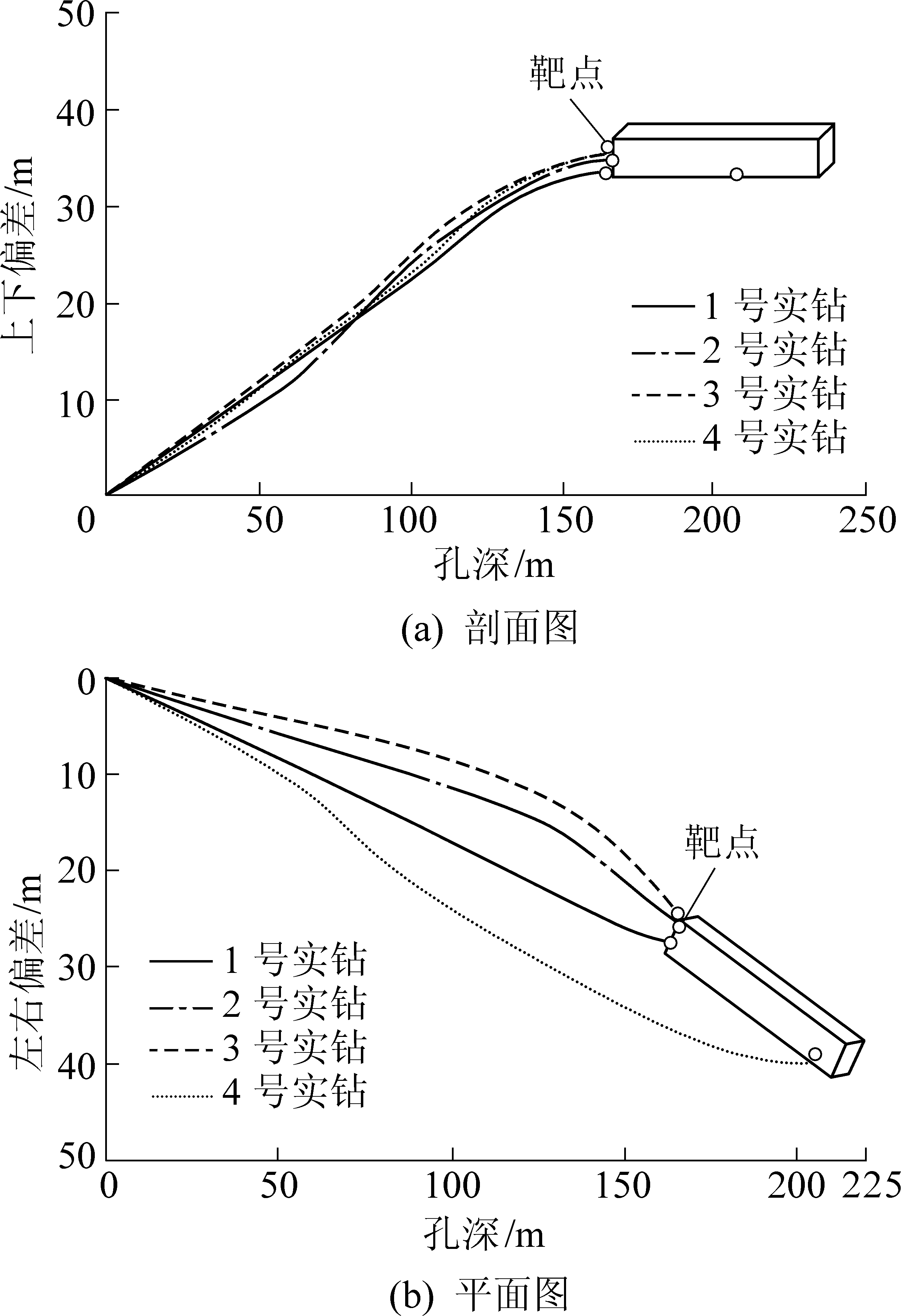

根据巷道空间位置,靶区位置垂深31.2~34.7 m,右偏24.3~28.3 m,设计施工4个定向对穿钻孔。钻孔设计原则为大倾角开孔,迅速爬升,在接近靶区范围时将倾角降为0°~2°,水平对穿,设计钻孔开孔倾角12°,钻孔开孔方位角依次为150.0°、147.5°、145.0°、152.5°,在空间左右分布以避免串孔现象,为避免钻孔施工接近靶区过程中串孔,其中3个靶点设计对穿巷道掘进工作面,1个设计对穿巷道侧帮。

开孔后采用通缆随钻测量系统及螺杆马达配合ø98 mm弧角定向钻头,按设计轨迹精确受控定向钻进,在钻进过程中每3 m测量一次钻孔倾角及方位,采用防爆计算机实时计算实钻轨迹与设计轨迹之间偏差,并通过调整螺杆马达工具面向角调整钻孔轨迹,以保证实钻轨迹按设计进行施工。

1号钻孔靶点定于对穿巷道中部偏右位置,由于测量误差等原因,钻孔在巷道掘进工作面中部偏下位置顺利对穿成功;为避免串孔,2、3号钻孔分别降低开孔方位角,均依次从巷道掘进工作面顺利穿出;4号孔为防止在穿出点附近串孔,设计对穿巷道侧帮。4个钻孔均一次顺利对穿,钻孔深度依次为175、177、178、213 m,根据随钻测量系统测得钻孔孔深、倾角、方位等参数,绘制钻孔实钻轨迹剖面、平面分别如图3所示。钻孔对穿后提钻更换ø94/133 mm扩孔钻头+ø89 mm外平钻杆进行扩孔,扩孔完成后在对穿巷道卸下扩孔钻头,加装变径后连接ø108 mm钢套管,采用回拖式下套管工艺,一趟钻完成扩孔及下套管施工,下完套管后进行注浆加固并安装孔口花管装置。4个钻孔钻进及下套管施工仅历时11 d全部完工,相比巷道掘进施工节省工期60 d,节省工程款约300万元,有效保障临涣矿10410工作面交替回采生产作业。

图3 钻孔轨迹剖面和平面(临涣矿)

Fig.3 Profile and planar of drilling trajectory(Linhuan Mine)

朱仙庄矿计划预掘10310回风巷,如图4虚线部分所示,全程在10号煤层掘进,掘进距离137 m,沿煤层倾向18.3°。由于10号煤层瓦斯含量大、掘进过程粉尘高,按常规掘进方式需施工若干常规30 m超前钻孔进行瓦斯抽放泄压,再掘进20 m,如此交替往复,施工效率低,且难以解决掘进过程高粉尘问题。本次施工采用精准定向技术,在预掘巷道断面范围内施工3个精准定向对穿钻孔,且保证钻孔轨迹全程分布在预掘巷道范围以内(钻孔左右位移远小于2 m),完成后采用ø94/133 mm扩孔钻头扩孔,采用回拖式下全程108 mm PE筛管,在对穿巷道接入负压抽放,在掘进过程中,通过对穿巷道负压连续抽放10号煤层瓦斯及掘进工作面煤尘,可有效解决掘进过程中瓦斯超限、高煤尘爆炸危险,同时减少了掘进工作过程污染,并可以满足连续掘进要求,即消除安全隐患,又提高了施工效率。

钻孔设计以预掘巷道中心线为主设计方位(即勘探线方位220.8°),以煤层沿勘探线方向平均倾角为设计倾角(18.3°),钻孔轨迹在水平位置左右位移控制在2 m以内,上下保证在煤层中穿行。施工过程中,孔口需安装防喷装置,且根据瓦斯喷孔情况采取停钻释放/钻进交替进行,同样钻孔轨迹控制严格按照设计轨迹,精确定向钻进过程中通过随钻测量系统每隔3 m测量一次钻孔倾角、方位,利用防爆计算机计算实钻轨迹与设计轨迹之间的偏差,并通过调整螺杆马达钻具工作面向角实现纠偏,以保证顺利对穿,对穿后更换89 mm外平钻杆ø94/133 mm扩孔钻头迅速扩孔,从对穿巷道反向回拖式下108 mm PE筛管,接入负压抽采管路。

图4 钻孔轨迹平面(朱仙庄矿)

Fig.4 Planar schematic of drilling trajectory (Zhuxianzhuang Mine)

本次共施工3个短距离对穿钻孔,孔深依次为137.0、137.5、137.3 m,根据随钻测量系统实测钻孔孔深、倾角、方位绘制钻孔平面图,均从预掘对穿巷道顺利对穿,钻孔施工及下PE筛管仅用时7 d,在巷道掘进过程中有效解决瓦斯超限突出及粉尘问题,并保障巷道掘进连续性,使巷道掘进效率提高2倍以上。

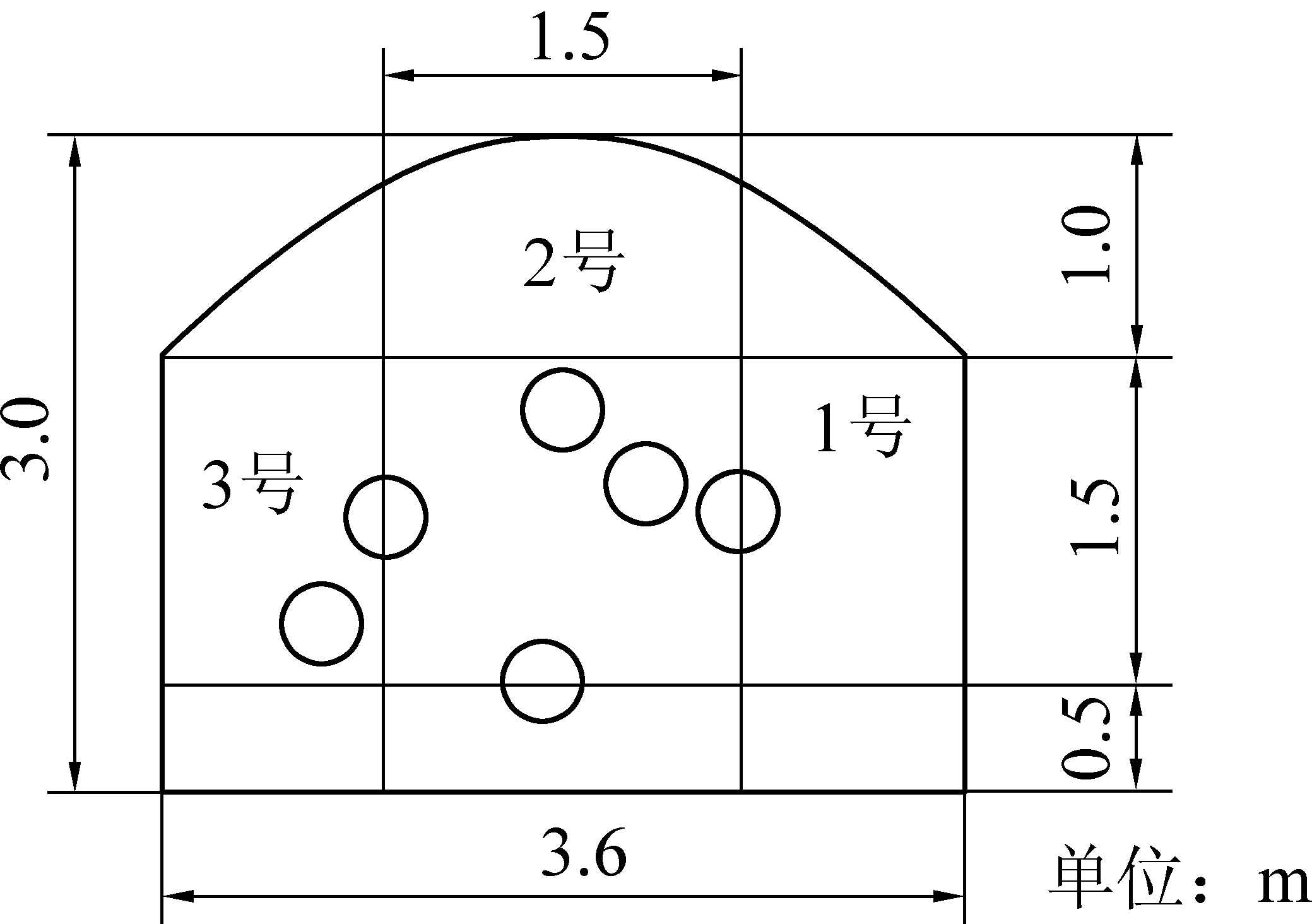

由于测量仪器存在测量误差,其中,方位角精度为±1.5°,倾角精度为±0.2°,根据三角函数计算,极限情况下最大每百米误差,左右为±2.61 m,上下为±0.35 m,然而根据实际靶点对穿点距离分析,实际误差远小于理论极限误差。以临涣矿10410巷道精准对穿钻孔1—3号为例,如图5所示。

图5 钻孔靶点与中靶情况示意

Fig.5 Sketch drilling targets and target situation

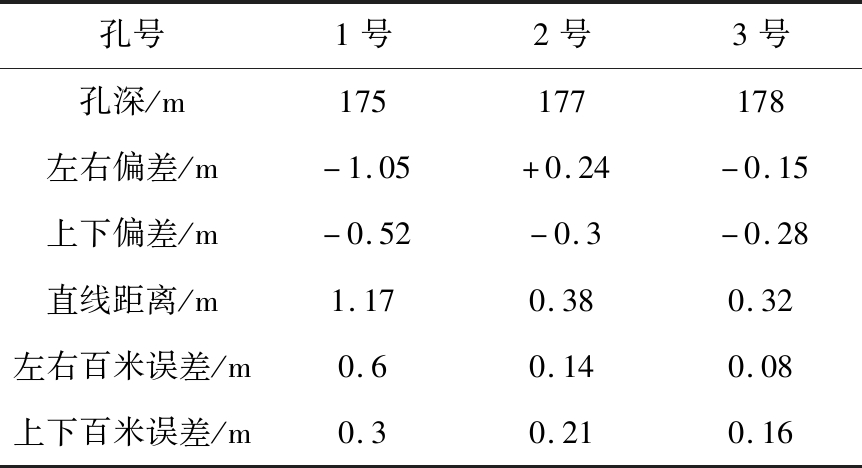

空心圆圈分别为1—3号设计钻孔靶点,对应颜色实心圆点为穿出点,其对应偏差分别为左1.05 m,下0.52 m;右0.24 m,下0.3 m;左0.15 m,下0.28 m,具体统计见表1。

表1 钻孔对穿偏差

Table 1 Displacement of precision drilling

孔号1号2号3号孔深/m175177178左右偏差/m-1.05+0.24-0.15上下偏差/m-0.52-0.3-0.28直线距离/m1.170.380.32左右百米误差/m0.60.140.08上下百米误差/m0.30.210.16

由表1可知,钻孔在左右水平位置最大偏差1.05 m,最小偏差0.15 m,平均偏差0.48 m;上下最大偏差0.52 m,最小偏差0.28 m,平均偏差0.37 m;对应的最大直线偏差1.17 m,最小直线偏差0.32 m,平均直线偏差0.62 m。左右水平偏差略大于上下偏差,对应的左右百米最大偏差量为0.6 m,上下百米最大偏差量0.3 m。根据煤矿井下实际施工的巷道最小尺寸(3.6 m×3.0 m)计算,采用通缆随钻测量系统结合螺杆马达精准定向钻进技术,完全可以满足200 m以内巷道掘进工作面精准对穿钻孔施工要求。

1)介绍一套煤矿井下中短距离精准对穿钻孔及回拖式下套(筛)管施工工艺,其施工精度可以达到左右百米误差0.6 m,上下百米误差0.3 m以内,可满足200 m以内巷道断面精准对穿,可有效替代专用排水巷道及在巷道掘进时施工对穿钻孔,达到消除瓦斯、粉尘灾害效果。

2)在淮北临涣矿10410工作面顺利施工4个精准对穿钻孔,替代专用排水巷道,相比巷道掘进将施工工期由2个月缩短至11 d,节省成本300万元。

3)在淮北朱仙庄矿10310工作面顺利施工3个精准对穿钻孔,替代超前探钻孔/掘进交替作业模式,达到瓦斯泄压抽放及掘进过程消尘效果,保障巷道连续掘进,施工效率提高2倍以上。

4)煤矿井下精准对穿钻孔拓宽了井下定向钻应用范围,中短距离定向精准对穿钻孔可有效代替专用排水巷道,治理巷道掘进过程瓦斯粉尘问题,有效地缩短煤矿安全隐患治理周期,降低成本,应用前景广阔。

[1] 石智军,刘建林,李泉新. 我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术, 2018, 46(4): 1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin. Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology, 2018, 46(4):1-6.

[2] 姜 伟,蒋世全,付鑫生,等.旋转导向钻井技术应用研究及其进展[J].天然气工业,2013,33(4):75-79.

JIANG Wei,JIANG Shiquan,FU Xinsheng.et al.Application of rotary steering drilling technology and its research progress [J].Natural Gas Industry,2013,33(4):75-79.

[3] 李泽辰,杜文凤,胡进奎,等.基于测井参数的页岩有机碳含量支持向量机预测[J].煤炭科学技术,2019,47(6):199-204.

LI Zechen,DU Wenfeng,HU Jinkui,et al.Prediction of shale organic carbon content support vector machine based on logging parameters[J].Coal Science and Technology,2019,47(6):199-204.

[4] 石智军,许 超,李泉新,等.煤矿井下2570m顺煤层超深定向孔高效成孔关键技术[J/OL].煤炭科学技术.http://kns.cnki.net/kcms/detail/11.2402.td.20191031.1541.002.html.

SHI Zhijun,XU Chao,LI Quanxin,et al.Key technologies for making 2 570 m ultra-deep directional borehole effectively along the coal seam in coal mine[J/OL].Coal Science and Technology.http://kns.cnki.net/kcms/detail/11.2402.td.20191031.1541.002.html.

[5] 李晓龙,张红强,郝世俊,等.煤层底板奥灰水害防治定向钻孔施工关键技术[J].煤炭科学技术,2019,47(5):64-70.

LI Xiaolong,ZHANG Hongqiang,HAO Shijun,et al.Key techniques for directional drilling & construction for control of mine floor ordovician limestone karst water disaster[J].Coal Science and Technology,2019,47(5):64-70.

[6] 郝世俊,彭 旭.煤矿井下长距离大垂距定向钻进工艺精准透巷技术研究[J].煤炭科学技术,2019,47(5):47-52.

HAO Shijun,PENG Xu.Research on direction drilling in accurate connecting technology with long-distance & high-elevation in underground Mine[J].Coal Science and Technology,2019,47(5):47-52.

[7] 张 杰,姚宁平,李乔乔.煤矿井下定向钻进技术在矿井地质勘探中的应用[J].煤矿安全,2013,44(10):131-134.

ZHANG Jie,YAO Ningping,LI Qiaoqiao.Application of directional drilling technology in mines geological exploration [J].Safety in Coal Mine,2013,44(10):131-134.

[8] 李晓龙,张红强,郝世俊,郑玉柱,赵永哲,尚荣,秦艺璞.煤层底板奥灰水害防治定向钻孔施工关键技术[J].煤炭科学技术,2019,47(5):64-70.

[9] 石 浩,张 杰.煤矿井下精确定向探放水技术[J].煤矿安全,2015,46(2):64-67.

SHI Hao,ZHANG Jie.Accurate directional water detection and water release technology for underground coal mine[J].Safety in Coal Mines,2015,46(2):64-67.

[10] 王双明,段中会,马 丽,等.西部煤炭绿色开发地质保障技术研究现状与发展趋势[J].煤炭科学技术,2019,47(2):1-6.

WANG Shuangming,DUAN Zhonghui,MA Li,et al.Research status and future trends of geological assurance technology for coal green development in Western China[J].Coal Science and Technology,2019,47(2):1-6.

[11] 董书宁.对中国煤矿水害频发的几个关键科学问题的探讨[J].煤炭学报,2010,35(1):66-71.

DONG Shuning.Some key scientific problems on water hazards frequently happened in China’s coal mines [J].Journal of China Coal Society,2010,35(1):66-71.

[12] 武 强,赵苏启,孙文洁,等.中国煤矿水文地质类型划分与特征分析[J].煤炭学报,2013,38(6):901-905.

WU Qiang,ZHAO Suqi,SUN Wenjie,et al.Classification of the hydrogeological type of coal mine and analysis of its characteristics in China[J].Journal of China Coal Society,2013,38(6):901-905.

[13] 柴 敬,袁 强,王 帅,等.白垩系含水地层立井突水淹井治理技术[J].煤炭学报,2016,41(2):338-344.

CHAI Jing,YUAN Qiang,WANG Shuai,et al.Water inrush control and restoration of shaft construction in cretaceous aquifer[J].Journal of China Coal Society,2016,41(2):338-344.

[14] 李泉新,石智军,许 超,等. 2 311 m顺煤层超长定向钻孔高效钻进技术[J]. 煤炭科学技术, 2018, 46(4): 27-32.

LI Quanxin, SHI Zhijun, XU Chao,et al. Efficient drilling technique of 2 311 m ultra-long directional borehole along coal seam[J].Coal Science and Technology, 2018, 46(4): 27-32.

[15] 潘 锐,孟祥瑞,高召宁.淮北矿区底板断层防治水研究与实践[J].金属矿山,2013,42(5):148-152.

PAN Rui,MENG Xiangrui,GAO Zhaoning.Research and practice on floor fault water control in Huaibei Mining Area[J].Metal Mine,2013,42(5):148-152.