移动扫码阅读

煤炭加工与环保

煤炭是钢铁、化工和电力等行业的重要原料和燃料资源,其中煤炭气化技术将其转化为以CO、H2、CH4、CO2等气体为主的热化学过程是实现煤炭清洁高效利用的重要转化途径。目前,煤炭气化技术在煤基大宗化学品合成、煤基液体燃料合成、煤制烯烃、煤制天然气、IGCC发电、制氢及直接还原炼铁等领域具有十分重要的应用价值[1]。煤炭气化过程模拟是实现转化过程优化和智能化的有效途径。针对煤炭气化过程反应特性建立的数学模型,可实现在较少时间、较低成本下的气化工艺参数的模拟优化,对工业试验过程和工程化具有重要指导作用。数学模型是对给定条件下煤气化反应过程的相关物理、化学反应现象的有效描述。只有深层次的分析气化反应过程,找到气化过程各因素影响规律,才能建立真实反映煤炭气化过程的数学模型。为满足实际应用的需求,在满足精度要求基础上,要求数学模型结构简化、运算快速,能真正起到对实际生产过程优化和指导作用。因此,建立科学合理的数学模型是实现煤炭气化过程有效模拟的关键所在。为有效诠释煤炭气化过程,国内外学者针对煤炭气化过程的模型构建进行了许多研究,并通过数学模型的模拟优化实现对煤气化性能的预测,诠释操作参数的影响等。笔者对近年来国内外煤炭气化过程开展的典型建模、智能化建模及其目标优化等相关气化模型的研究热点进行了比较系统地综述,对各类模型特点和适用性进行了相关分析阐述,并给出了煤气化模型的未来发展方向。

煤炭气化过程是一个极其复杂的物理化学过程,包括干燥、热解、气化和燃烧4个主要工艺过程,并以非均相气固反应和均相气相反应为主。传统煤炭气化反应器多以固定床为主,目前的反应器多采用气流床,少部分采用流化床,气化剂主要有水蒸气、CO2、空气、O2及其混合气体。

在煤炭气化过程建模研究中,常通过质量、能量、动量和化学反应等平衡或者反应速率等描述热化学反应过程的机理信息,通过改变气化原料组成及性质、气化温度、压力、反应气氛和进料量等实现工艺参数的优化,进而达到提高气化性能的目的。在煤炭气化反应模型研究中,典型数学模型主要有热力学平衡模型、反应动力学模型、计算流体动力学CFD模型和降阶模型。

热力学平衡模型是针对反应热力学的,模型假设气化炉内反应物充分混合并达到化学反应平衡状态,此时系统的Gibbs自由能最小。热力学平衡模型比较简单,依据该模型可以有效分析气化操作工况和原料特性对气化过程的影响规律。谢继东等[2]针对煤炭与水蒸气气化反应热力学过程,建立了基于质量平衡和化学反应平衡的气化模型,发现气化炉的温度、压力、水碳比的选择需要综合考虑才能做到低成本、高效率地利用煤炭资源。孙钟华等[3]针对气流床粉煤气化炉,依据元素平衡、化学平衡和能量平衡原理建立了基于化学反应平衡常数法的气化模型,并采用拟牛顿法求解方程组;通过与工业生产数据相比,发现该模型对气化炉出口合成气组成和温度的预测精度良好,合成气的主要成分CO+H2体积分数与工业数据相对误差小于3%。同时,对模型再深入研究,发现其在相同气化操作温度下,随着煤灰分的增加,有效气产率和冷煤气效率会降低,而比煤耗和比氧耗相应增加;在入炉氧煤比和蒸汽煤比一定时,如开阳煤和北宿煤中灰分有微小波动,将导致气化温度的大幅度变化;对于高灰熔点煤,添加适量的助熔剂,可显著降低气化操作温度,减少煤耗、氧耗。

由于平衡常数法需要明确所包含的化学反应和所涉及的物料种类,因此很多学者采用只需知道进料元素组成的Gibbs自由能最小化方法来建立热力学平衡模型。SHABBAR等[4]采用Gibbs能量最小化方法建立了烟煤气化模型,通过拉格朗日乘法求解,得到了包含固体碳和硫在内的44种气化产物,并模拟比较了空气、空气-水蒸气和太阳能-水蒸气3种气化方案下的煤气化性能,发现采用太阳能-水蒸气气化方式具有较高的冷煤气效率。

热力学平衡模型的预测精度有时会存在较大偏差,这是由于针对模型在一定条件下所作的假设和简化而产生的。考虑到碳转化率在模型中起主要作用,KAYA等[5]基于Gibbs最小自由能的单相化学平衡模型模拟常压循环流化床CFB煤气化过程,由于假设固体颗粒完全转化为气相使气化产物预测值和测量值之间存在较大偏差,因此通过试验测定和以温度为参数的经验公式2种方法确定碳转化率,进而修正平衡模型,发现2种方法都能够降低模型预测偏差,尤其是试验测定方法使修正模型最大预测偏差不到原模型的5%,预测精度有非常明显的提高。煤部分气化有利于能量的梯级利用,华宇瑞等[6]基于Gibbs自由能最小化原理研究了流化床煤部分气化过程,通过设定非均相反应趋近平衡温度参数,修正了气化热力学模型,通过与试验值比较发现所建模型可以较好地描述煤部分气化的产物分布特征。

热力学平衡模型以反应热力学为基础,具有预测气化反应达到平衡后的产物组成等功能,而无需考虑不同反应物之间的反应动力学以及气化过程中的气固流动、传热传质等流体动力学的复杂特性。因此,该模型比较简单,计算速度快,并具有一定的通用性,这使其在气化过程的初步建模与分析原料和工艺参数对气化过程的影响上有着比较广泛的应用。

反应动力学模型是依据气化过程中反应动力学来研究不同气化条件对煤炭气化反应速率等的影响,得到相应的煤气化机理方程或经验公式。在20世纪70—90年代,煤炭气化反应动力学及气化过程模拟研究就得到了较大关注,美国、日本及国内煤炭科学研究总院、华东理工大学等在煤炭气化数学模拟方面做出了大量研究成果,提出的反应动力学模型主要有均相模型HM(体积模型VM)[7-10]、缩核模型SCM(颗粒模型GM)[11-12]、随机孔模型RPM[13-14]、混合模型IM[15-17]等,并通过数值模拟获得了气化过程的优化操作条件[18],对不同类型气化炉的数学模拟情况进行了归纳和总结[19-21]。

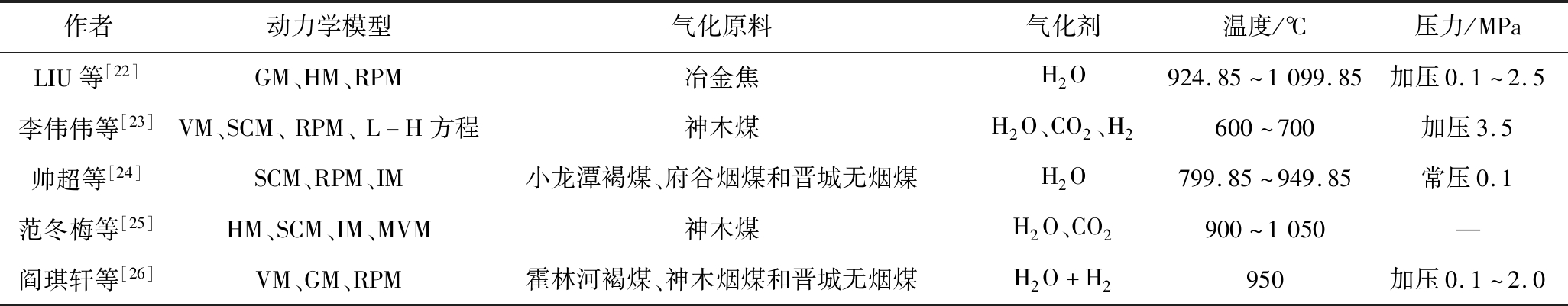

近年来,在煤炭气化反应中许多学者通过对各类动力学模型的比较研究,发现不同煤种、不同气化条件下的气化过程需要采用不同的气化动力学模型来描述,表1列出了近年来不同气化条件下的反应动力学模型。由以上分析可见,动力学模型的选择主要是由煤炭原料类型和试验条件所决定的。均相模型和缩核模型比较简单,且具有足够的精度,但无法解释反应速率最大值的现象。与此二者相比,RPM可以描述反应过程的最大反应速率,更好地模拟试验现象[22],李伟伟等[23]基于Langmuir-Hinshelwood(L-H)方程的RPM更好地模拟了煤炭水蒸气催化气化反应过程。而均相模型和缩核模型综合所构成的混合模型,既考虑相关气化物理参数又能兼顾气化经验因素。帅超等[24]发现混合模型总体模拟效果最好,缩核模型和随机孔模型对低变质程度的煤炭水蒸气气化过程模拟效果不佳,但适用于模拟较高煤阶原料煤气化过程;通过比较发现反应速率常数k为敏感性因素,而混合模型中反应级数n和随机孔模型中孔结构参数Ψ为非敏感性因素。通过经验常数修正均相模型的碳转化率,就可以得到修正体积模型MVM。范冬梅等[25]研究了神木煤炭气化反应后期的动力学特性,发现这一阶段以化学反应控制为主,混合模型和修正体积模型对试验数据有很好的拟合效果,相关系数在0.99以上;在CO2气氛下,均相模型和缩核模型的拟合效果随气化温度变化没有明显规律,但在H2O气氛下,随气化温度升高,均相模型拟合效果变差,缩合模型拟合效果较好。阎琪轩等[26]发现无论H2是否存在都可以用相同的动力学模型来描述霍林河褐煤水蒸气气化反应过程,且体积模型比颗粒模型和随机孔模型能更好地反映气化反应行为。

表1 不同气化条件下的反应动力学模型

Table 1 Reaction kinetics models under different gasification conditions

作者动力学模型气化原料气化剂温度/℃压力/MPaLIU等[22]GM、HM、RPM冶金焦H2O924.85~1099.85加压0.1~2.5李伟伟等[23]VM、SCM、RPM、L-H方程神木煤H2O、CO2、H2600~700加压3.5帅超等[24]SCM、RPM、IM小龙潭褐煤、府谷烟煤和晋城无烟煤H2O799.85~949.85常压0.1范冬梅等[25]HM、SCM、IM、MVM神木煤H2O、CO2900~1050—阎琪轩等[26]VM、GM、RPM霍林河褐煤、神木烟煤和晋城无烟煤H2O+H2950加压0.1~2.0

针对不同煤种和气化条件,通过选择恰当的动力学模型以及模型参数,就可以对气化反应过程中碳转化率、反应速率等反应动力学特性进行较好地描述,进而研究分析不同气化反应过程中的反应性能,为煤气化工艺的过程分析研究提供理论基础和技术参考。

CFD模型是基于有限元法或者有限体积法求解气化炉内的质量守恒、动量守恒、能量守恒等方程,并可获取气化炉内温度、物种浓度和速度等流场分布特征。该模型主要是研究燃料属性、颗粒尺寸、物种浓度、流速、床料、几何形状等工艺控制参数变化对气化过程的影响[27],进而探索不同配置和运行条件下气化炉的优化工艺参数设置。

依据流体动力学理论,气化炉的CFD模拟主要基于欧拉-欧拉方法[28-29]和欧拉-拉格朗日方法[30]。JEONG等[31]对2段商业气流床气化炉,采用欧拉-拉格朗日方法进行了CFD数值模拟,在考虑了原料煤孔隙扩散效应影响的作用后,采用随机孔模型RPM改进了焦炭气化模型,通过CFD软件Fluent提供的用户自定义函数UDF来计算气化反应动力学,并预测了出气组分摩尔分数、出气温度、碳转化效率和冷煤气效率等气化指标,得到了气化炉内煤气温度和组分的流场分布特征。经与实际数据相比,模型预测结果与实际比较一致。同时,发现当煤粒径为100 μm时,碳转化效率和冷煤气效率最大。HALAMA等[32]采用欧拉-拉格朗日方法对高温下气流床气化炉进行三维数值模拟,采用具有本征反应动力学的n阶有效因子法描述了高温下颗粒孔扩散和边界层扩散的相关性,认为高温下焦炭颗粒反应不能用随机孔模型RPM来描述,考虑了焦炭颗粒的表面积、粒径、密度、孔隙率和平均孔径,建立了一个新的孔结构模型;发现建立的CFD模型和试验数据具有很好的相关性,该建模方法适用于预测与压力和温度相关的气流床气化炉转化率,并进一步在5 MW西门子试验气化炉上进行模型验证[33],发现颗粒有效因子随着颗粒直径、颗粒温度、颗粒停留时间有较大变化。PARK等[34]采用欧拉-拉格朗日方法建立Shell煤气化炉的CFD模型,发现CFD分析与基于动力学的Aspen Plus模拟结果具有良好的一致性,并得到最佳氧煤比和蒸汽煤比(S/C)。吴玉新等[35]用简化的概率密度函数PDF模型对Texaco气化炉进行三维数值模拟,得到了炉内温度和气体组分的流场分布。

CFD模型涵盖的气化反应影响因素比较全面,包含丰富的物理化学及工艺因素等相关气化信息。虽然其建模过程复杂且计算量大,但其可以得到比较直观和全面地反映气化过程的流场分布特征,便于研究者分析不同运行工况下的煤气化特性,进而实现对气化炉工艺参数的优化。

气化炉的降阶模型ROM主要是基于气化炉反应器网络模型RNM来实现的。常通过气化炉的CFD模拟获得流场结构,再根据流场结构分析并采用理想化学反应器来对气化炉的不同流动区域建模。

在稳态建模中,SAHRAEI等[36]研究了具有短停留时间的气流床气化炉降阶模型ROM,以CFD模型为基础划分气化炉流场为射流膨胀区、外部回流区和出口流区,通过2个连续搅拌釜式反应器CSTR和3个推流反应器PFR构建了稳态RNM。其ROM包含干燥、脱挥发分、化学反应、黏性流体-固体的相互作用、污染物的形成和反应器壁的传热等子模型,发现在轴向温度、热流、转化率和组分等参数变化方面,ROM的预测与CFD模拟数据吻合得很好,而且极大地减少了计算成本。在动态建模中,MONAGHAN等[37]采用全混流反应器WSR和推流反应器PFR构成RNM,对气流床气化炉建立了动态ROM。其ROM由原料性质、物理热力学性质、干燥和热解、化学反应、流体动力学、传热、污染物形成、炉渣行为、合成气冷却等多种子模型组成。通过用户自定义开关设定来调整流向、原料输送、喷嘴设置、氧化剂、阶段数、墙衬和合成气冷却等设计和操作特性,具有一定范围的模拟灵活性;同时在MHI、CSIRO、BYU和GE四种气化炉上进行稳态模拟验证以及GE炉上进行敏感性分析[38],发现反应器尺寸和质量流率、颗粒物理和动力学特性、结渣是影响RNM的重要参数。张强等[39]建立了水煤浆气化炉动态RNM,研究了煤浆流量和煤浆浓度大幅降低2种异常工况下,气化炉出口合成气温度和组成的动态响应过程,为系统安全运行提供了一定参考。气固停留时间分布是影响气流床气化炉出口组成和碳转化率的关键因素,杨俊宇等[40]根据马尔科夫链随机模型计算气固停留时间分布,结合未反应芯缩核模型,在流程模拟软件UniSim中建立了气流床气化炉的通用RNM,得到了最佳氧煤比。ZHANG等[41]用CFD-ROM方法对2段气流床气化炉的气化特性和污染物排放特性进行了研究,发现ROM可以在1~2 min精确再现有效的气化和排放的工业数据,同时该模型适用于与工艺流程模拟相集成。

降阶模型和平衡模型的集成,可以深入掌握气化炉局部和全局气化行为,为整个气化流程的工程设计和优化模拟提供了基础。KONG等[42]以工业Texaco煤气化炉为研究对象,基于气化炉的CFD流场结构分析,提出了由3个WSR和2个PFR代表反应器的房室模型CM,并结合反应过程的热动力学平衡建立了煤气化模型。发现该模型在不同操作条件下预测结果与工业数据吻合良好,并可以提供气化温度分布和产气组分分布特征;氧碳比ROC对气化温度和气化炉的稳定运行有重要影响,对于给定的煤浆浓度,ROC存在使有效气产量最大和耗氧量最小的最佳范围;煤浆浓度应尽可能大,以提高产气中有效组分的产率。

降阶模型以CFD数值模拟提供的流场信息进行区域构建和参数估算,不仅包含气化过程几乎所有子模型,而且其求解速度较快,可用于气化炉的动态模拟或作为独立的模块应用到气化模拟过程中。

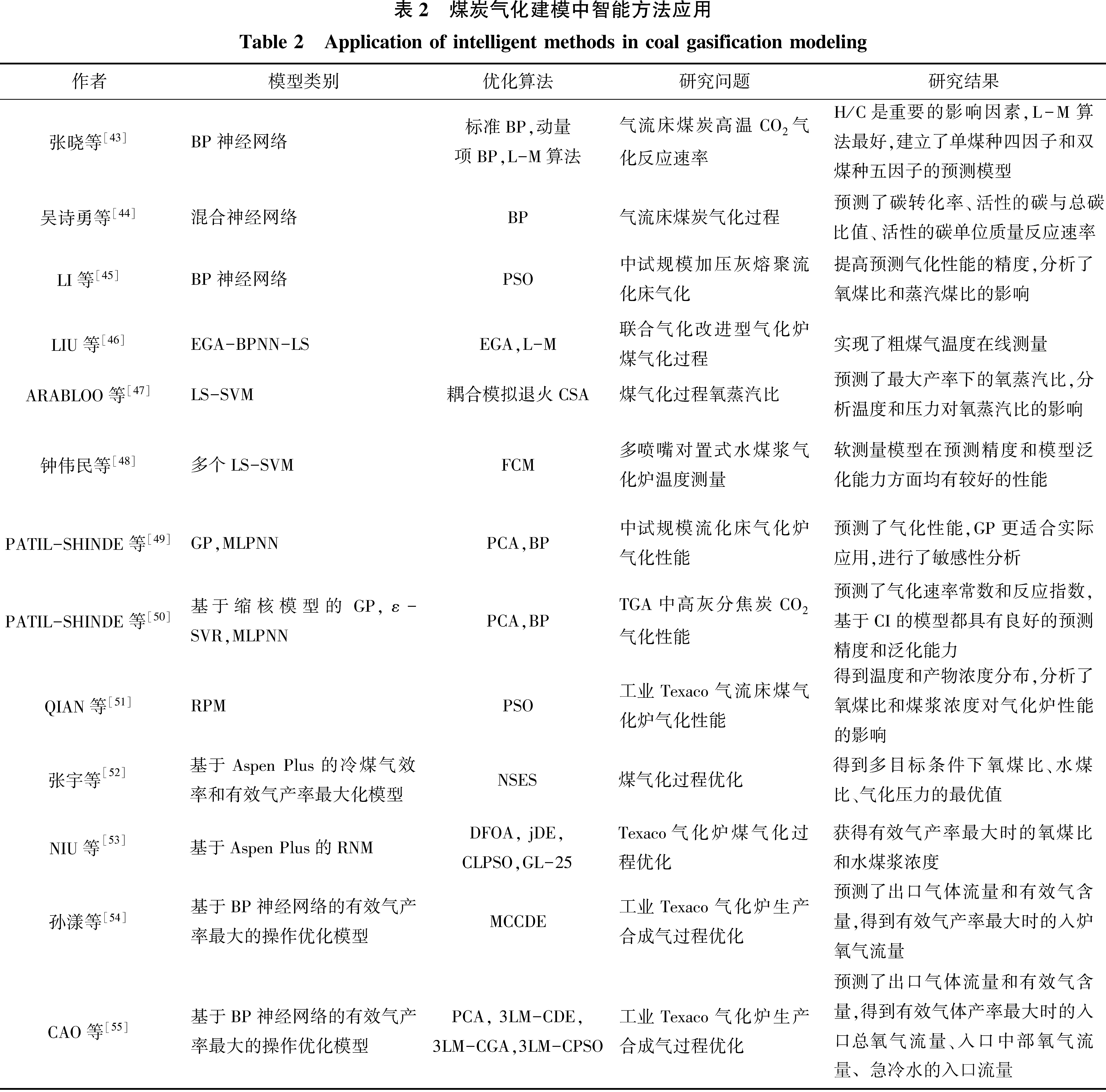

煤炭气化过程的智能化建模是解决复杂气化反应机理难以准确描述的重要发展方向。由于上述常见模型需要掌握气固两相复杂反应热力学、动力学和流体力学等机理信息才能建立精度较高的模型。因此,一些学者在对气化过程内部机理只掌握黑箱或灰箱信息情况下,根据气化反应过程中获取的大量数据,分析研究气化过程输入数据和输出数据信息之间的关系,采用智能方法建立基于数据驱动的模型,进而实现对气化过程参数智能化预测。

在煤炭气化研究中,常采用自学习和函数拟合能力较强的误差反向传播BP神经网络和支持向量机SVM建立智能模型。张晓等[43]以氢碳比、热解制焦升温速率、制焦终温、挥发分和气化反应温度为影响因素,用BP神经网络预测了高温下煤炭CO2气化反应速率,发现L-M(Levengerg-Marquardt)算法收敛速度更快且误差精度更小;并在此基础上进一步建立了混合神经网络,通过参数估计器来调整BP神经网络参数。该预测模型除预测碳转化率外,还能对气化过程无法测得的工艺参数,如活性的碳与总碳比值、活性的碳单位质量反应速率2个重要参数进行预测[44]。考虑到BP神经网络收敛速度较慢且易陷入局部最优,常需要采用改进算法以提高其预测性能[43,45-46]。与BP神经网络相比,SVM计算速度更快,更易跳出局部最优。ARABLOO等[47]采用最小二乘支持向量机LS-SVM预测了煤气化过程的氧蒸汽比,并以此来平衡气化过程中吸热和放热能量,使所需产品产量达到最大化,模型预测值和实际值之间的平均绝对误差小于1%。钟伟民等[48]以多喷嘴对置式水煤浆气化炉为研究对象,采用模糊C均值FCM聚类算法把样本数据集划分为多个类群,再对各类群采用LS-SVM分别建立了相应的子模型,按照多模型切换策略得到了气化炉温度预测模型,解决了以往单一测量模型难以满足工业生产对模型性能的要求。

由于影响气化过程的因素较多,因此采用主成分分析法PCA来消除变量之间的线性相关性,降低模型输入空间的维度,达到简化模型构建的目的[49-50]。文献[49]研究了印度高灰分煤在处理量为10~20 kg/h的中试规模流化床气化炉FBCG中的气化性能,当采用PCA方法后,将煤的燃料比、灰分、比表面积、活化能、给煤量、气化炉床层温度、排灰量和空煤比等八维输入变量减少到三维,再通过遗传规划GP和多层感知器神经网络MLPNN,实现了对煤气化过程的CO+H2产生速率、合成气产率、碳转化率、合成气热值等气化性能进行了预测,发现2种方法都具有较好的预测精度和泛化能力,训练和测试数据集的相关系数在0.920~0.996;与MLPNN相比,GP不需要对数学模型的结构形式作任何假设,可以通过可变的分层结构自动获得特定过程适当的线性或非线性模型,更易于实际应用;通过敏感性分析发现空煤比、气化炉床层温度、排灰量和给煤量对气化炉性能有显著影响,而煤的基本性质如燃料比、灰分、比表面积、气化活化能影响相对较小。煤炭气化智能建模方法归纳总结见表2。

传统算法在智能模型优化时很可能陷入局部最优或无法求解的状态。因此,考虑到智能优化方法在求解复杂、非线性、强耦合优化问题上的优势,一些研究者把粒子群优化PSO算法、遗传算法GA等智能优化算法引入到煤炭气化模型构建与优化中,以提高模型的性能。

LI等[45]在中试规模加压灰熔聚流化床气化炉研究中,采用粒子群优化PSO算法对BP神经网络参数进行优化,从而提高了气体组成、气体产率、低热值和气化温度的预测精度。LIU等[46]根据改进UGI型气化炉煤气化过程特点,在BP神经网络中融入遗传算法GA来优化神经网络的结构和参数,建立具有链路开关的增强遗传BP神经网络(EGA-BPNN-LS)模型,解决了气化过程中粗煤气温度难以在线测量问题。虽然该模型运行时间比BPNN略长,但其预测精度在原有基础上提高了17%~20%,因此,与预测精度相比,运行时间延长在工业上完全可以忽略。

采用智能方法对煤炭气化反应过程的建模,可在一定程度上避开机理模型的复杂性。通过生产样本数据的合理选取、模型构建及参数优化算法等方面来提高智能模型的精度和计算效率,可实现对气化反应过程性能参数的有效预测。

由于机理信息能更真实地揭示气化反应的本质特征,在煤炭气化过程研究中把智能方法与机理模型有机地结合起来进行气化模型构建,既可以提高模型预测精度又可以使模型预测更符合实际反应特性。

以往研究者采用典型非智能方法所获得的动力学模型参数由于煤种和煤气化条件的差异性,并不能有效地适用于实际生产,因此需要校正如指前因子、活化能等动力学参数。由于气化模型属于非线性,最佳反应速率参数的获得比较困难,在工业Texaco气流床煤气化炉研究中,QIAN等[51]引入粒子群优化PSO算法优化随机孔模型RPM动力学参数,建立了简化的一维工业气化炉模型,获得了沿反应器轴向的温度和产物浓度分布规律。发现优化后的模型输出和工业数据之间具有一致性。在文献[49]基础上,PATIL-SHINDE等[50]基于收缩未反应核模型,以高灰分印度煤与CO2气化反应搜集到的试验数据作为样本,采用遗传规划GP、多层感知器神经网络MLPNN、ε不敏感损失函数支持向量回归ε-SVR三种计算智能CI方法分别建立预测模型,有效地预测了高灰分煤气化的反应速率常数和反应指数。发现3种智能模型都具有良好的预测精度和泛化能力,训练集和测试集的相关系数均在0.961以上。虽然MLPNN在预测反应速率常数和SVR在预测反应性指数上具有更高的精度和更好的泛化能力,但基于GP的模型更简单且具有较低的复杂性,因此更易于应用。此研究的一个显著特点是把机理现象和基于数据驱动模型融合起来,建立了重要动力学参数的综合预测模型,适用于高灰分煤固定床和流化床气化炉的设计和操作。

智能模型与机理模型相结合,既充分体现了气化反应的机理信息,又融入了智能方法进行优化,可以对煤气化过程进行更有效的数学模拟,因而在实际应用中得到越来越多的关注。

建立煤炭气化反应过程的数学模型,其最终目标是实现整个气化过程性能指标的优化设计,达到最大化挖掘和提升气化装置生产潜能的目标,如有效气产率最大是较常见的优化目标。为了实现气化过程性能指标的最优化,改变以往操作人员根据自身经验进行操作参数调节的状况,除了构造性能指标目标优化的数学模型外,关键在于构造求解精度高且计算速度快的优化算法,进而得到给定气化反应条件下实现目标最优化的操作工况,以满足企业生产的目标需求。

针对Texaco气化炉,为提高其水煤浆气化合成气(CO+H2)产率,孙漾等[54]采用BP神经网络预测了气化炉进料与出炉合成气流量和有效气含量之间的数学关系,然后根据预测参数值构造了有效气产率最大化的Texaco气化炉操作优化模型,再将差分进化算法DE、文化算法CA和协同进化算法CE进行改进和结合,提出了一种多种群竞争型协同文化差分进化算法MCCDE,结合工业实际运行数据,根据优化结果来调整操作条件,使气化炉的有效气产量平均提高6.86%;CAO等[55]把标准差分进化算法DE、遗传算法GA和粒子群优化算法PSO分别融入到文化算法CA中,构建3层混合文化进化算法框架3LM-CDE、3LM-CGA和3LM-CPSO,然后再基于BP神经网络预测的有效产气情况,对实际生产中有效气产率最大时Texaco气化炉的优化模型进行求解,发现3种混合算法均优于各自的标准算法,且3LM-CDE算法对气化过程的预测性能最好。

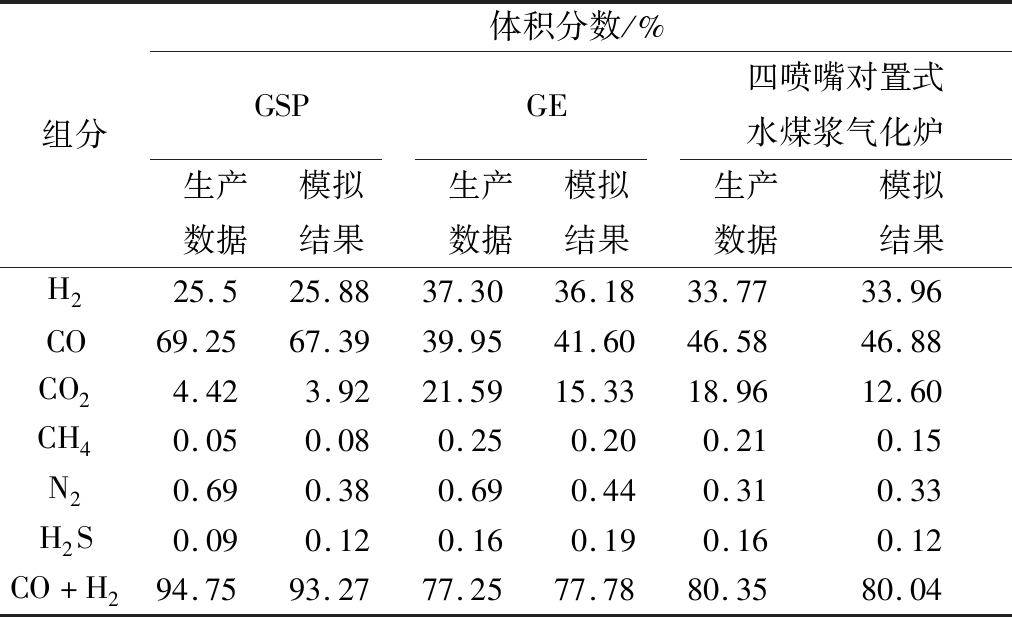

Aspen Plus软件具有模拟性强、效率高的特点,现已被广泛应用于煤炭气化过程的模拟中。通过软件配置的化学计量反应器RStoic、产率反应器RYield、平衡反应器REquil和吉布斯反应器RGibbs等功能模块,由气化工艺流程可以很方便建立固定床[56-57]、流化床[58-59]、气流床[60-62]煤气化反应热力学平衡模型,其中文献[61-62]通过实践验证发现所建立的气化模型能较好地模拟实际工业气化过程。表3列出了GSP、GE及四喷嘴对置水煤浆气化炉模拟结果与实际工业生产数据的对比[62],从数据看3种气化炉有效气体积分数模拟误差不超过1.5%,可见该模型可以用于上述气化炉气化过程的模拟。

表3 GSP煤粉气化炉、GE水煤浆气化炉及四喷嘴对置式

水煤浆气化炉模拟结果验证[62]

Table 3 Validation of simulation results of GSP pulverized coal gasifier、GE coal-water slurry gasifier and opposed multiple-burner coal-water slurry gasifier

组分体积分数/%GSPGE四喷嘴对置式水煤浆气化炉生产数据模拟结果生产数据模拟结果生产数据模拟结果H225.525.8837.3036.1833.7733.96CO69.2567.3939.9541.6046.5846.88CO24.423.9221.5915.3318.9612.60CH40.050.080.250.200.210.15N20.690.380.690.440.310.33H2S0.090.120.160.190.160.12CO+H294.7593.2777.2577.7880.3580.04

借助Aspen Plus软件中搅拌釜式反应器RCSTR模块和活塞流反应器RPlug模块也可以建立煤炭气化反应动力学模型,但考虑到Aspen Plus提供的动力学方程形式不够灵活多样,一般把包含气化反应动力学和流体动力学的外部Fortran子程序嵌入到动力学模块中,这样可以更真实模拟焦炭气化反应特性[63-64]。因此,在目标优化过程中,可以充分利用Aspen Plus软件的优势,发挥其对气化过程优化的辅助指导作用。

张宇等[52]以煤气化过程中冷煤气效率和有效气产率为目标,结合Aspen Plus模拟计算出的气化过程参数,应用非支配排序进化策略NSES方法对煤气化过程的多目标优化问题进行了求解,得到了目标优化条件下氧煤比、水煤比、气化压力的最优协调值。NIU等[53]对Texaco气化炉煤气化过程,建立了基于Aspen Plus的反应器网络模型RNM,通过修正味道浓度判断表达式与引入微分向量替换随机搜索,提出了一种基于差分进化的改进果蝇优化算法DFOA来获得有效合成气产率最大时的最佳氧煤比和水煤浆浓度。与自适应控制参数DE算法(jDE)、综合学习PSO(CLPSO)、融合全局搜素和局部搜索的混合实数编码遗传算法(GL-25)等进化算法相比,发现DFOA具有更强的全局搜索能力,更快的收敛速度和高维函数下更可靠的稳定收敛性。

热力学平衡模型、反应动力学模型、CFD模型、降阶模型和目前的研究热点智能模型等多种模型以及它们相互融合的模型对煤炭气化过程的优化模拟等技术水平提升具有重要促进作用。随着生产工艺过程的不断创新和智能化生产的不断发展,仍需不断改进现有模型以实现其对气化反应过程的模拟及优化。随着现代工业生产规模的发展和复杂性的提高,迫切要求建立的气化模型不仅具有较高精度,还要实现快速寻优,以更好地发挥其对气化生产尤其是在线生产的指导作用。因此,煤炭气化模型的发展方向主要体现在以下方面。

1)将机理信息与智能建模方法相结合,根据研究对象的特点,基于试验设计、模型及其参数的选取、寻优算法构造等进行煤炭气化过程智能模型构建的探索研究,初始样本数据的合理选择、算法陷入局部最优的问题是未来的研究重点。

2)根据一定的优化准则,建立只在最优值附近具有较高精度的煤炭气化过程数学模型,通过较小的计算代价得到近似最优操作条件,实现对CFD等复杂且效率低下的精确数值模拟模型的辅助优化,极大提高其计算效率,满足现代工业2025对智能化和信息化的发展要求。其中,构建模型优化准则的选取是未来研究的热点。

3)为了实现整个气化系统的优化设计,在煤炭气化整体流程的模型中,融入具有细节信息的流体动力学行为,实现系统跨尺度的耦合模拟也是未来的一个发展方向。

[1] 王辅臣.气流床煤气化炉内流动、混合与反应过程的研究进展[J].燃料化学学报,2013,41(7):769-786.

WANG Fuchen.Review for research of flow,mixing and reaction process in entrained flow coal gasifier[J].Journal of Fuel Chemistry and Technology,2013,41(7):769-786.

[2] 谢继东,徐振刚,姜 英.煤焦与水蒸气气化反应热力学分析[J].煤炭科学技术,2010,38(4):124-128.

XIE Jidong,XU Zhengang,JIANG Ying.Thermodynamics analysis on gasification reaction of coal coke and steam[J]. Coal Science and Technology,2010,38(4):124-128.

[3] 孙钟华,代正华,周志杰,等.灰含量及助熔剂对气流床粉煤气化炉性能的影响[J].中国电机工程学报,2011,31(20):7-31.

SUN Zhonghua,DAI Zhenghua,ZHOU Zhijie,et al.Effects of ash content and flux on the performance of entrained-flow pulverized coal gasifier[J].Proceedings of the CSEE,2011,31(20):7-31.

[4] SHABBAR S,JANAJREH I.Thermodynamic equilibrium analysis of coal gasification using Gibbs energy minimization method[J].Energy Conversion and Management,2013,65:755-763.

[5] KAYA E,KÖKSAL M.Investigation of the predicting ability of single-phase chemical equilibrium modeling applied to circulating fluidized bed coal gasification[J].Journal of Energy Resources Technology,2016,138(3):032203(1-12).

[6] 华宇瑞,龚志军,张智羽,等.基于流化床的煤部分气化ASPEN PLUS模拟[J].煤炭技术,2016,35(1):310-311.

HUA Yurui,GONG Zhijun,ZHANG Zhiyu,et al.Coal partial gasification of ASPEN PLUS simulation based on fluidized bed[J].Coal Technology,2016,35(1):310-311.

[7] DUTTA S,WEN C Y, BELT R J. Reactivity of coal and char.1.in carbon dioxide atmosphere[J].Industrial & Engineering Chemistry Process Design and Development,1977,16(1):20-30.

[8] 章永浩,董锦泉,石振球,等. 煤焦与水蒸气及二氧化碳的气化反应动力学[J].高校化学工程学报,1991,5(4):313-319.

ZHANG Yonghao,DONG Jinquan,SHI Zhenqiu,et al. Reaction kinetics of gasification of char in CO2 and steam[J].Journal of Chemical Engineering of Chinese Universities,1991, 5(4):313-319.

[9] YE D P,AGNEW J B,ZHANG D K. Gasification of a South Australian low-rank coal with carbon dioxide and steam: kinetics and reactivity studies[J].Fuel,1998,77(11):1209-1219.

[10] KASAOKA S,SAKATA Y,TONG C. Kinetic evaluation of the reactivity of various coal chars for gasification with carbon dioxide in comparison with steam[J].Int Chem Eng,1985 25(1):160-175.

[11] WEN C Y, ChAUNG T Z. Entrainment coal gasification modeling[J].Industrial & Engineering Chemistry Process Design and Development, 1979, 18(4): 684-695.

[12] GOVIND R,SHAH J.Modeling and simulation of an entrained flow coal gasifier[J].AIChE Journal,1984,30(1):79-92.

[13] BHATIA S K,PERLMUTTER D D.A random pore model for fluid-solid reactions:Ⅰ.isothermal, kinetic control[J].AIChE Journal,1980,26(3):379-386.

[14] GAVALAS G R.A random capillary model with application to char gasification at chemically controlled rates[J]. AIChE Journal,1980,26(4):577-585.

[15] JOHNSON J L. Kinetics of bituminous coal char gasification with gases containing steam and hydrogen[J].Advances in Chemistry Series,1974,13:145-178.

[16] GOYAL A,ZABRANSKY R F,REHMAT A. Gasification kinetics of western Kentucky bituminous coal char[J]. Industrial & Engineering Chemistry Research,1989,28(12):1767-1778.

[17] 于遵宏,龚 欣,沈才大,等. 加压下煤催化气化动力学研究[J].燃料化学学报,1990,18(4):324-329.

YU Zhunhong,GONG Xin,SHEN Caida,et al.The kinetic study of coal catalytic gasification under pressure[J]. Journal of Fuel Chemistry and Technology,1990,18(4):324-329.

[18] SMITH P J,SMOOT L D. Prediction and measurement of optimum operating conditions for entrained coal gasification processes(PCGC-2)[R]. United States: Department of Energy, 1981:1-58.

[19] HOBBS M L,RADULOVIC P T,SMOOT L D. Combustion and gasification of coals in fixed-beds[J]. Progress in Energy and Combustion Science,1993,19(6):505-586.

[20] 步学朋.流化床气化炉的数学模拟[J].煤炭转化,1994,17(2):61-67.

BU Xuepeng. Study on mathematical modelling of fluidized bed coal gasifiers[J]. Coal Conversion,1994,17(2):61-67.

[21] 步学朋,彭万旺,徐振刚.煤炭气化气流床气化炉的数学模拟[J].煤炭转化,2001,24(4):7-12.

BU Xuepeng,PENG Wanwang,XU Zhengang.Mathematical modeling of coal entrained-bed gasifiers[J]. Coal Conversion, 2001,24(4):7-12.

[22] LIU Zhongsuo,WANG Qi.Kinetic study on metallurgical coke gasification by steam under various pressures[J].Journal of Thermal Analysis & Calorimetry,2017,129(3):1839-1945.

[23] 李伟伟,李克忠,康守国,等.煤催化气化中非均相反应动力学的研究[J]. 燃料化学学报,2014,42(3):290-296.

LI Weiwei,LI Kezhong,KANG Shouguo,et al.Heterogeneous reaction kinetics of catalytic coal gasification[J].Journal of Fuel Chemistry and Technology,2014,42(3):290-296.

[24] 帅 超,宾谊沅,胡 松,等.煤焦水蒸气气化动力学模型及参数敏感性研究[J]. 燃料化学学报,2013,41(5):558-564.

SHUAI Chao,BIN Yiyuan,HU Song,et al.Kinetic models of coal char steam gasification and sensitivity analysis of the parameters[J].Journal of Fuel Chemistry and Technology,2013,41(5):558-564.

[25] 范冬梅,朱治平,吕清刚.神木煤焦与 CO2和水蒸气反应后期动力学特性[J].煤炭学报,2013,38(7):1265-1270.

FAN Dongmei,ZHU Zhiping,LYU Qinggang.Dynamic characteristics of Shenmu char at the late stage of reaction with CO2 and steam[J].Journal of China Coal Society,2013,38(7):1265-1270.

[26] 阎琪轩,王建飞,黄戒介,等.加压下氢气对煤焦水蒸气气化反应的影响[J].燃料化学学报,2014,42(9):1033-1039.

YAN Qixuan,WANG Jianfei,HUANG Jiejie,et al.Effect of H2 on coal-char gasification reaction with steam under pressure[J].Journal of Fuel Chemistry and Technology,2014,42(9):1033-1039.

[27] SINGH R I,BRINK A,HUPA M.CFD modeling to study fluidized bed combustion and gasification[J].Applied Thermal Engineering,2013,52(2):585-614.

[28] 邓中乙,肖 睿,金保升,等.加压喷动流化床煤气化数值模拟[J].燃烧科学与技术,2009,15(4):332-338.

DENG Zhongyi,XIAO Rui,JIN Baosheng,et al.Numerical simulation of coal gasification in pressurized spout-fluid bed[J].Journal of Combustion Science and Technology,2009,15(4):332-338.

[29] ZHANG Yanwen,LEI Fulin,XIAO Yunhan.Computational fluid dynamics simulation and parametric study of coal gasification in a circulating fluidized bed reactor [J].Asia-Pacific Journal of Chemical Engineering,2015,10(2):307-317.

[30] 李 平,张 悦,李壮嵋,等.基于Euler-Lagrangian方法的GSP粉煤气化过程数值模拟[[J].煤炭工程,2017,49(2):109-112.

LI Ping,ZHANG Yue,LI Zhuangmei,et al.Numerical simulation of GSP pulverized coal gasification process based on Euler-Lagrangian approach[J].Coal Engineering,2017,49(2):109-112.

[31] JEONG H J,SEO D K,HWANG J.CFD modeling for coal size effect on coal gasification in a two-stage commercial entrained-bed gasifier with an improved char gasification model [J].Applied Energy,2014,123:29-36.

[32] HALAMA S,SPLIETHOFF H.Numerical simulation of entrained flow gasification:reaction kinetics and char structure evolution[J].Fuel Processing Technology,2015,138:314-324.

[33] HALAMA S,SPLIETHOFF H.Reaction kinetics of pressurized entrained flow coal gasification: computational fluid dynamics simulation of a 5MW Siemens test gasifier[J].Journal of Energy Resources Technology,2016,138(4):042204(1-8).

[34] PARK S S,JONG H J,HWANG J.3-D CFD modeling for parametric study in a 300-MWe one-stage oxygen-blown entrained-bed coal gasifier[J]. Energies,2015,8(5):4216-4236.

[35] 吴玉新,张建胜,王明敏,等.简化PDF模型对Texaco气化炉的三维数值模拟[[J].化工学报,2007,58(9):2369-2374.

WU Yuxin,ZHANG Jiansheng,WANG Mingmin,et al.3D numerical simulation of Texaco gasifier using assumed PDF model[J].Journal of Chemical Industry and Engineering,2007,58(9):2369-2374.

[36] SAHRAEI M H,DUCHESNE M A,YANDON R,et al.Reduced order modeling of a short-residence time gasifier[J]. Fuel,2015,161:222-232.

[37] MONAGHAN R F D,GHONIEM A F.A dynamic reduced order model for simulating entrained flow gasifiers:Part I:model development and description [J]. Fuel,2012,91(1):61-80.

[38] MONAGHAN R F D,GHONIEM A F.A dynamic reduced order model for simulating entrained flow gasifiers. Part II: model validation and sensitivity analysis [J]. Fuel,2012,94(1):280-297.

[39] 张 强,孙 峰,代正华,等.水煤浆气化炉异常工况动态模拟研究[J].高校化学工程学报,2017,31(4):856-862.

ZHANG Qing,SUN Feng,DAI Zhenghua,et al.Dynamic simulation of coal water slurry gasifier under abnormal operation conditions[J].Journal of Chemical Engineering of Chinese Universities,2017,31(4):856-862.

[40] 杨俊宇,李 超,代正华,等.基于停留时间分布的气流床气化炉通用网络模型[J].华东理工大学学报:自然科学版,2015,41(3):287-292.

YANG Junyu,LI Chao,DAI Zhenghua,et al.Dynamic simulation of coal water slurry gasifier under abnormal operation conditions[J].Journal of East China University of Science and Technology:Natural Science Edition,2015,41(3):287-292.

[41] ZHANG Bo,REN Zhuyin,SHI Shaoping,et al.Numerical analysis of gasification and emission characteristics of a two-stage entrained flow gasifier[J]. Chemical Engineering Science,2016,152:227-238.

[42] KONG X D,ZHONG W M,DU W L,et al.Compartment modeling of coal gasification in an entrained flow gasifier:a study on the influence of operating conditions [J]. Energy Conversion and Management,2014,82:202-211.

[43] 张 晓,吴诗勇,顾 菁,等.神经网络预测煤焦高温气化反应速率研究[J].煤炭转化,2007,30(2):20-27.

ZHANG Xiao,WU Shiyong,GU Jing,et al.Study on back propagation neural network modeling of predicting the gasification rate under the elevated temperatures[J].Coal Conversion,2007,30(2):20-27.

[44] 吴诗勇,张 晓,顾 菁,等.混合神经网络模型用于煤焦气化过程的模拟[J].华东理工大学学报:自然科学版,2009,35(2):197-201.

WU Shiyong, ZHANG Xiao,GU Jing,et al.Application of hybrid neural network models for simulation of coal char gasification process[J].Journal of East China University of Science and Technology:Natural Science Edition,2009,35(2):197-201.

[45] LI Guang,LIU Zheyu,LI Junguo,et al.Modeling of ash agglomerating fluidized bed gasifier using back propagation neural network based on particle swarm optimization [J]. Applied Thermal Engineering,2018,129:1518-1526.

[46] LIU Shida,HOU Zhongsheng,YIN Chenkun.Data-driven modeling for UGI gasification processes via an enhanced genetic BP neural network with link switches[J]. IEEE Transactions on Neural Networks and Learning Systems,2015,27(12):2718-2729.

[47] ARABLOO M,BAHADORI A,GHIASI M M,et al.A novel modeling approach to optimize oxygen-steam ratios in coal gasification process[J]. Fuel,2015,153:1-5.

[48] 钟伟民,李 杰,程 辉,等.基于FCM聚类的气化炉温度多模型软测量建模[[J].化工学报,2012,63(12):3951-3955.

ZHONG Weimin,LI Jie,CHENG Hui,et al.A soft sensor multi-modeling for furnace temperature of gasifier based FCM clustering[J].CIESC Journal,2012,63(12):3951-3955.

[49] PATIL-SHINDE V,KULKARNI T,KULKARNI R,et al.Artificial intelligence-based modeling of high ash coal gasification in a pilot plant scale fluidized bed gasifier[J]. Industrial & Engineering Chemistry Research,2014,53(49):18678-18689.

[50] PATIL-SHINDE V,SAHA S,SHARMA B K,et al.High ash char gasification in thermo-gravimetric analyzer and prediction of gasification performance parameters using computational intelligence formalisms[J]. Chemical Engineering Communications,2016,203(8):1029-1044.

[51] QIAN Feng,KONG Xingdong,CHENG Hui,et al.Development of a kinetic model for industrial entrained flow coal gasifiers[J]. Industrial & Engineering Chemistry Research,2013,52(5):1819-1828.

[52] 张 宇,鄢烈祥,李国建,等.非支配排序进化策略求解煤气化多目标优化问题[[J].化工学报,2013,64(12):4628-4633.

ZHANG Yu,YAN Liexiang,LI Guojian,et al.Multi-objective optimization of coal gasifier using NSES[J].CIESC Journal,2013,64(12):4628-4633.

[53] NIU Jinwei,ZHONG Weimin,LIANG Yi,et al.Fruit fly optimization algorithm based on differential evolution and its application on gasification process operation optimization [J]. Knowledge-Based Systems,2015,88:253-263.

[54] 孙 漾,顾幸生.水煤浆气化装置操作优化技术及其应用[[J].化工学报,2012,63(9):2799-2804.

SUN Yang,GU Xingsheng.Coal water slurry gasification unit operation optimization technology and its application[J].CIESC Journal,2012,63(9):2799-2804.

[55] CAO Cuiwen,ZHANG Yakun,YU Teng,et al.A novel 3-layer mixed cultural evolutionary optimization framework for optimal operation of syngas production in a Texaco coal-water slurry gasifier[J]. Chinese Journal of Chemical Engineering,2015,23(9):1484-1501.

[56] CAU G,TOLA V,PETTINAU A.A steady state model for predicting performance of small-scale up-draft coal gasifiers[J].Fuel,2015,152:3-12.

[57] SHI Zhaoyi,SHEN Shuguang,LI Tianjin,et al.The evaluation of a process for clean syngas based on lump coal pressurized gasification[J].International Journal of Hydrogen Energy,2017,42(12):7883-7894.

[58] ZHANG Yuming,WANG Yin,CAI Lianguo,et al.Dual bed pyrolysis gasification of coal:process analysis and pilot test[J].Fuel,2013,112:624-634.

[59] XI Wenfei,SHI Zhengtao,FARAHANI M R,et al.Computer simulation of coal gasification in a full scale plant[J]. Energy Sources,2017,39(8):768-774.

[60] JANG D H,YOON S P,KIM H T,et al.Simulation analysis of hybrid coal gasification according to various conditions in entrained-flow gasifier[J].International Journal of Hydrogen Energy,2015,40(5):2162-2172.

[61] 彭伟锋,钟伟民,孔祥东,等.德士古水煤浆气化过程的建模与优化分析[J]. 计算机与应用化学,2012,29(7):779-783.

PENG Weifeng,ZHONG Weimin,KONG Xiangdong,et al. Modeling and optimization of Texaco coal-water slurry gasification process[J].Computers and Applied Chemistry,2012,29(7):779-783.

[62] 东 赫,刘金昌,解 强,等.典型气流床煤气化炉气化过程的建模[J].化工进展,2016,35(8):2426-2431.

DONG He,LIU Jinchang,XIE Qiang,et al. Modeling of coal gasification reaction in typical entrained-flow coal gasifiers[J].Chemical Industry and Engineering Progress,2016,35(8):2426-2431.

[63] RAMZAN N,ATHAR M,BEGUM S,et al.Simulation of circulating fluidized bed gasification for characteristic study of Pakistani coal[J].Polish Journal of Chemical Technology,2015,17(1):66-78.

[64] YANG Sheng,QIAN Yu,LIU Yongjian,et al.Modeling,simulation,and techno-economic analysis of Lurgi gasification and BGL gasification for coal-to-SNG[J].Chemical Engineering Research and Design,2017,117:355-368.