移动扫码阅读

化石燃料燃烧中氮氧化物引起的环境问题日益受到关注与重视[1]。氮氧化物对于环境和人类健康危害极大,能产生酸雨、光化学烟雾、耗散臭氧层以及增加温室效应等。我国拥有最大的烟气净化市场,不仅电厂尾气排放,特别是矿物加工、化工生产等领域,更加亟需进行烟气净化治理[2]。目前,最广泛的控制氮氧化物排放的方法是以钒钨钛系催化剂为基础[3-4]的选择性催化还原技术(SCR)。该技术具有脱硝效率高,对锅炉整体结构改造较小等优点;但是钒钨钛系催化剂存在反应温度较高、磨损较快、碱金属以及砷中毒、高温烧结、具有毒性以及不易进行后期处理等缺点[5-6]。

研究者针对上述问题进行了广泛研究,研究主要集中在贵金属催化剂和分子筛催化剂。其中,作为活性成分的贵金属主要为:Pt[7]、Rh[8]、Pd[9]和Ag[10]等元素,这类催化剂的载体通常选用整体式陶瓷或者颗粒状Al2O3[11],此外,Mn、Cr、Fe等金属氧化物也可以附着在Al2O3[12-13]表面形成催化剂,但这类催化剂普遍存在价格昂贵以及容易产生SO2、H2O中毒等缺点,极大地制约了其在商业上的应用。解炜等[14]研究了活性炭作为载体的催化剂的催化效率,但是由于活性炭在高温下容易燃烧,进而造成催化剂永久性失活,降低了脱硝效率,目前商业应用也较少。而分子筛催化剂由于具有良好的热稳定性,较高的脱硝效率,较低的脱硝反应温度以及较宽的脱硝温度窗口等诸多优点,成为脱硝催化剂的研究热点。DELAHAY等[15]研究发现Fe-ZSM5催化剂在300~500 ℃时具有较高的催化活性。还有研究表明Cu、Co和Mo元素负载在ZSM5上也可以用于SCR反应,并且具有较高的催化活性[16-18]。然而,在试验中发现,催化剂的制备过程对催化剂的活性产生显著的影响。例如,催化剂的煅烧温度会直接影响催化剂在载体表面的分散度及前驱体的分解产物等,从而对催化剂的活性产生较大影响,但是关于这方面的研究较少。笔者以ZSM5分子筛为载体,硝酸铜作为前驱体,利用浸渍法制备铜基分子筛催化剂,研究在制备过程中煅烧温度对Cu/ZSM5催化剂催化NO氧化活性的影响,同时初步考察了SO2对催化剂催化活性的影响,旨在为Cu/ZSM5催化剂的成功制备及后期的工业应用提供理论依据。

试验采用等温反应系统,如图1所示。系统由反应器、供气系统、温度控制系统、取样及测量系统等组成。试验中还原剂为氨气(NH3),模拟烟气成分为工程中SCR反应发生区域内烟气的主要成分:N2、O2、SO2与NO,其中N2为载气。N2、O2为99.99%的高纯气,NH3、SO2、NO采用以N2为载气的标气,含量为3%。烟气与还原剂经过混合后,从反应器上方进入。整个系统设计总气量为1 250 mL/min,其中NO、NH3的体积分数为600×10-6,O2体积分数为6%,N2作为平衡气,试验空速为42 500 h-1。

图1 等温反应试验系统示意

Fig.1 Schematic diagram of isothermal experiment system

试验所用仪器有:VARIO PLUS型增强型烟气分析仪(MUR)、JSM-5900LV型扫描电镜(SEM)、Sartorius BP211D型电子微量天平(精度为0.01 mg)、荷兰帕纳科公司X射线衍射仪(XRD)。

分子筛的预处理:首先将ZSM5分子筛在400 ℃煅烧,时间为6 h。称取15 g三水合硝酸铜,溶解于40 mL去离子水中,作为前驱体溶液;然后称取8 g硝酸镍,溶解于前驱体溶液中,搅拌30 min。向溶液中滴加5 mL的50%硝酸锰溶液,继续搅拌30 min;加入20 g ZSM5分子筛,搅拌30 min;将搅拌完成的溶液,放入超声波清洗器进行震荡,40 kHz震荡30 min;90 ℃水浴搅拌,同时蒸干至泥状;之后密闭陈化48 h;190 ℃干燥6 h后放入马弗炉中,分别在400、500、600、700 ℃温度下煅烧12 h;将煅烧后的催化剂进行研磨、筛分,即得试验用铜基催化剂。

在实际燃煤锅炉中的氮氧化物含量90%以上以NO的形式存在。因此,实验室实际模拟烟气工况时,只通入NO来代替实际工况,在此定义脱硝效率即为NO的脱除率η,其计算关系为

η=(1-Ct/C0)×100%

(1)

式中:Ct为实时测得的NO体积分数,10-6;C0为初始测得NO体积分数,10-6。

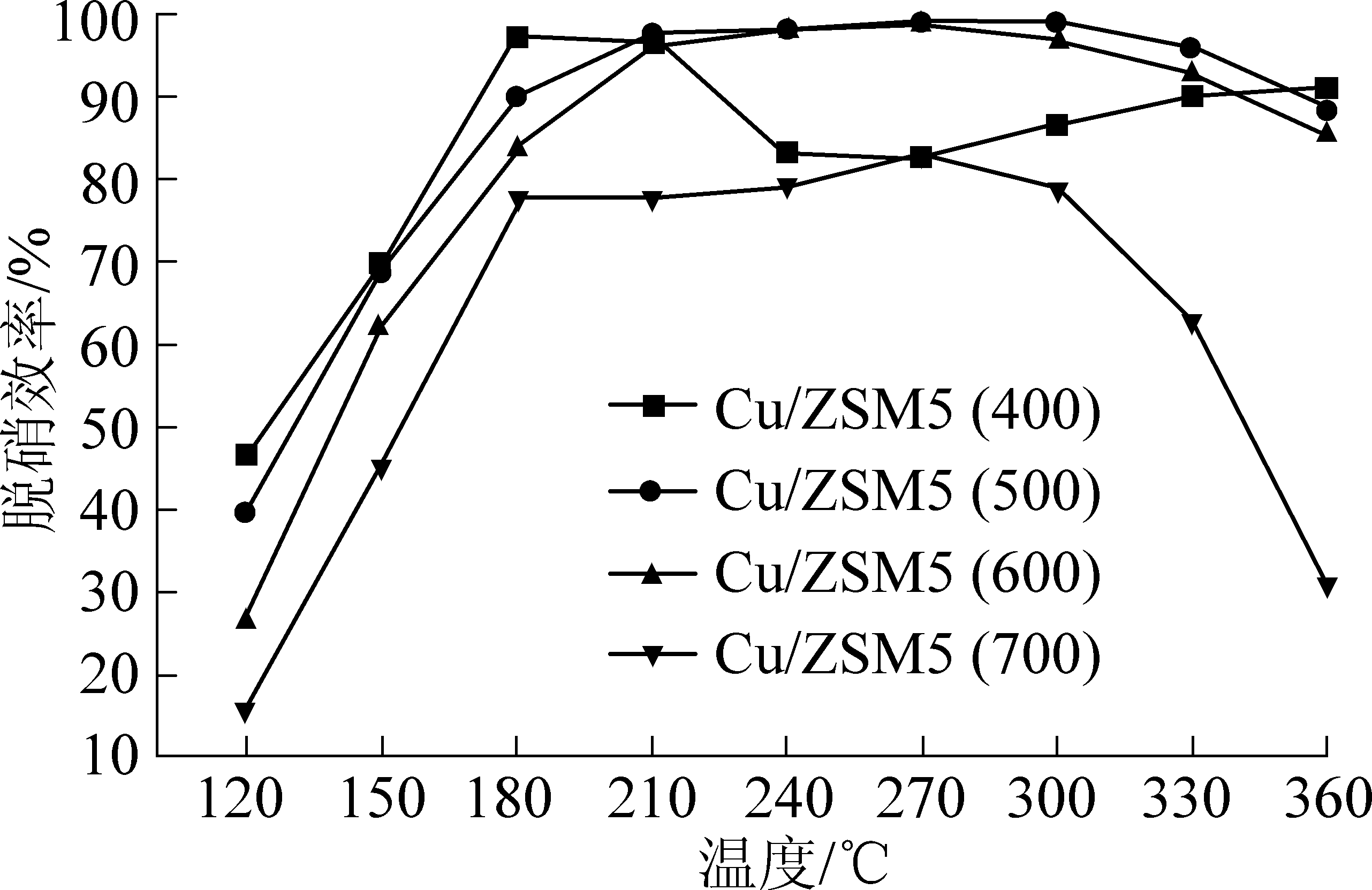

不同煅烧温度对铜基分子筛催化剂催化活性的影响如图2所示。

图2 煅烧温度对催化剂SCR催化活性的影响

Fig.2 Effect of calcination temperature on SCR activity of catalysts

由图2可知,煅烧温度对催化剂的催化活性具有较大的影响。在120~180 ℃时,不同煅烧温度下催化剂的脱硝活性高低为:Cu/ZSM5(400)>Cu/ZSM5(500)>Cu/ZSM5(600)>Cu/ZSM5(700),并且在180 ℃时Cu/ZSM5(400)铜基催化剂的脱硝效率已经接近100%,较相同反应温度下的Cu/ZSM5(700)催化剂的脱硝效率高30%以上;当煅烧温度为600 ℃时,催化剂在210 ℃的脱硝效率仍然可以达到96%以上,这说明该类催化剂具有较强的热稳定性;当煅烧温度继续升高至700 ℃时,催化剂脱硝效率在120~360 ℃均普遍偏低,在最佳脱硝温度270 ℃时,脱硝效率仅能达到80%,这主要是因为:在700 ℃煅烧后的催化剂,催化剂表面出现烧结现象,导致催化剂出现失活现象,进而影响催化效率。同时从图2可以看出:煅烧温度对催化剂的活性温度窗口(催化剂脱硝效率高于90%的温度段)也有显著影响。该系列催化剂中,煅烧温度在500 ℃制备的催化剂具有最宽泛的温度窗口,相较600 ℃煅烧过后的催化剂的脱硝温度窗口拓宽了30 ℃以上,而煅烧温度过高及过低均影响活性温度窗口,导致催化剂的脱硝窗口变窄。由以上分析可知,该催化剂的最佳煅烧温度为500 ℃。

催化反应的速率主要取决于NO气体与催化剂表面的接触面积等。因此,为初步研究催化反应的影响机理,对催化剂进行比表面积测试,表1为不同催化剂的比表面积与孔容。从表1可以看出:不同煅烧温度下,催化剂的比表面积以及孔容存在很大差异。在上述4种催化剂中,煅烧温度为500 ℃的催化剂具有最大的比表面积及孔容,分别为299 m2/g和0.222 cm3/g。在催化剂选择性催化还原反应过程中,反应物首先吸附在催化剂表面的催化活性位上,成为活性态过渡产物,之后在活性位上进行反应,生成吸附态产物,最后从表面吸附位发生脱附,生成最终产物。由表1结合图2可以看出,由于煅烧温度为500 ℃的催化剂具有较大的比表面积及孔容等特征,可以提供大量的活性吸附位,有利于反应物分子在催化剂表面的吸附以及脱附,促进化学反应的快速进行,因此该煅烧温度下的催化剂具有最大的温度窗口以及最佳的脱硝效率。

表1 不同煅烧温度下催化剂的孔结构

Table 1 Physical property of catalysts with different

calcination temperatures

催化剂比表面积/(m2·g-1)孔容/(cm3·g-1)Cu/ZSM5(400)166.00.178Cu/ZSM5(500)299.00.222Cu/ZSM5(600)125.00.086Cu/ZSM5(700)36.80.209

不同煅烧温度下所得催化剂的SEM表观形貌如图3所示。由图3可知,不同温度煅烧过后的催化剂呈现不同的微观形貌。煅烧温度为400 ℃时,催化剂颗粒小且均匀,相互之间粘连堆积,结构较疏松;当煅烧温度为500 ℃时,催化剂出现不规则颗粒,不同颗粒之间的粘连度下降,并形成发达的多孔结构;当煅烧温度为600 ℃时,催化剂块状大颗粒明显增多,催化剂表面孔洞与孔隙明显减少;比表面积出现下降;煅烧温度进一步升到700 ℃时,催化剂孔隙显著减少,出现严重的烧结团聚现象,出现大量的片状与块状大颗粒;由于脱硝催化反应机理,脱硝反应多发生在催化剂表面的活性位点,因此,较小颗粒以及多孔结构的催化剂拥有更高的比表面积,更多的活性位点,因而脱硝效率相对更高。

图3 不同煅烧温度催化剂的SEM图

Fig.3 SEM mapping images of catalysts with different calcination temperatures

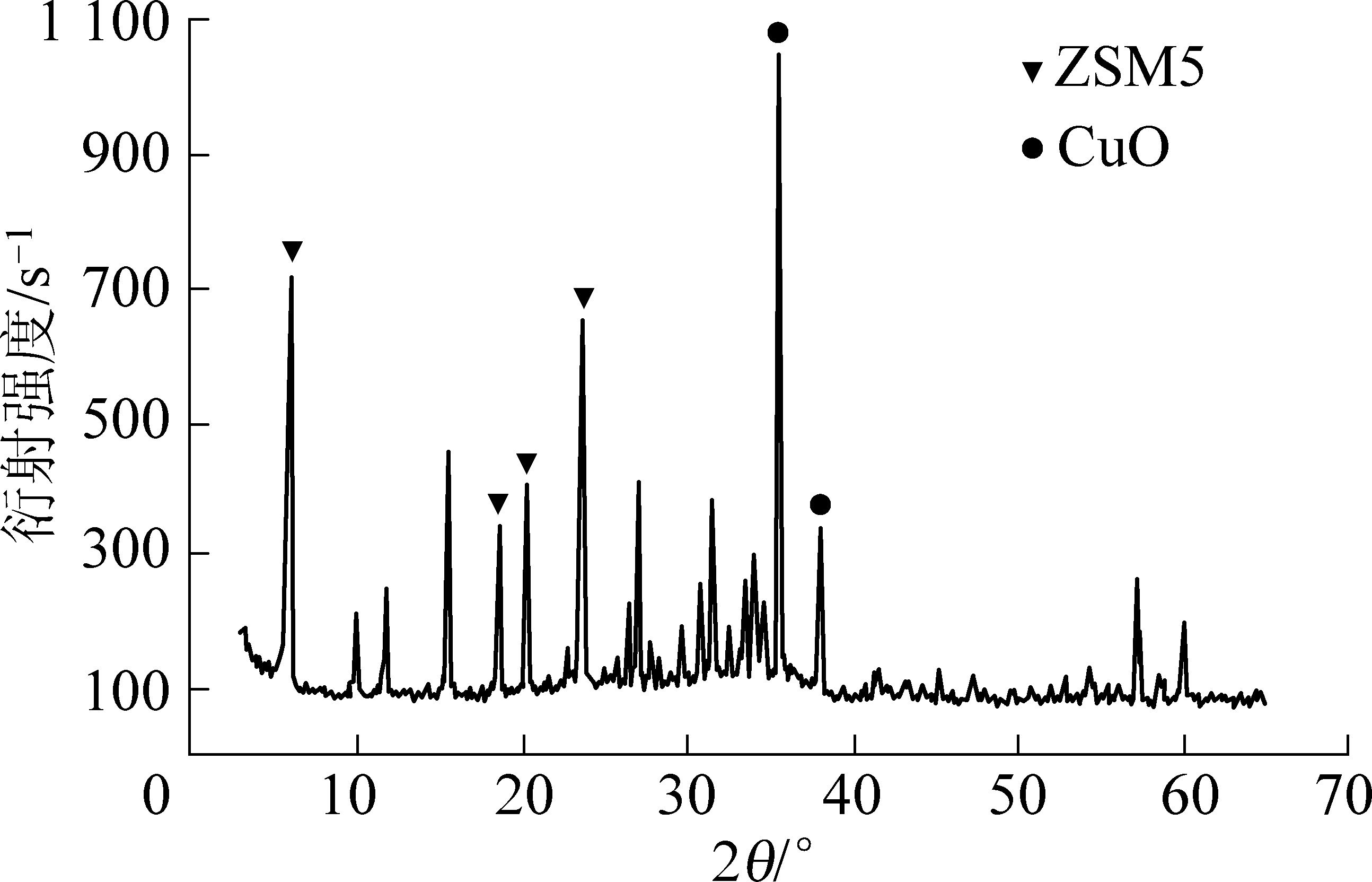

为了研究催化剂中起到催化作用的物质成分,对催化剂进行X射线衍射表征测试。

图4为Cu/ZSM5(500)催化剂的XRD分析图谱。从图4可以看出,催化剂的主要成分为ZSM5型分子筛。煅烧过程中催化剂中的分子筛未发生化学变化,这说明ZSM5型分子筛比较稳定,不易发生分解等化学变化,适宜作为脱硝催化剂的载体;分子筛上表面附着的活性成分主要是CuO。Cu元素由于含有多种价态,在进行SCR反应过程中可以在不同价态之间进行相互转换,从而起到催化作用。

图4 Cu/ZSM5 (500)催化剂的XRD图谱

Fig.4 XRD pattern of Cu/ZSM5(500) catalyst

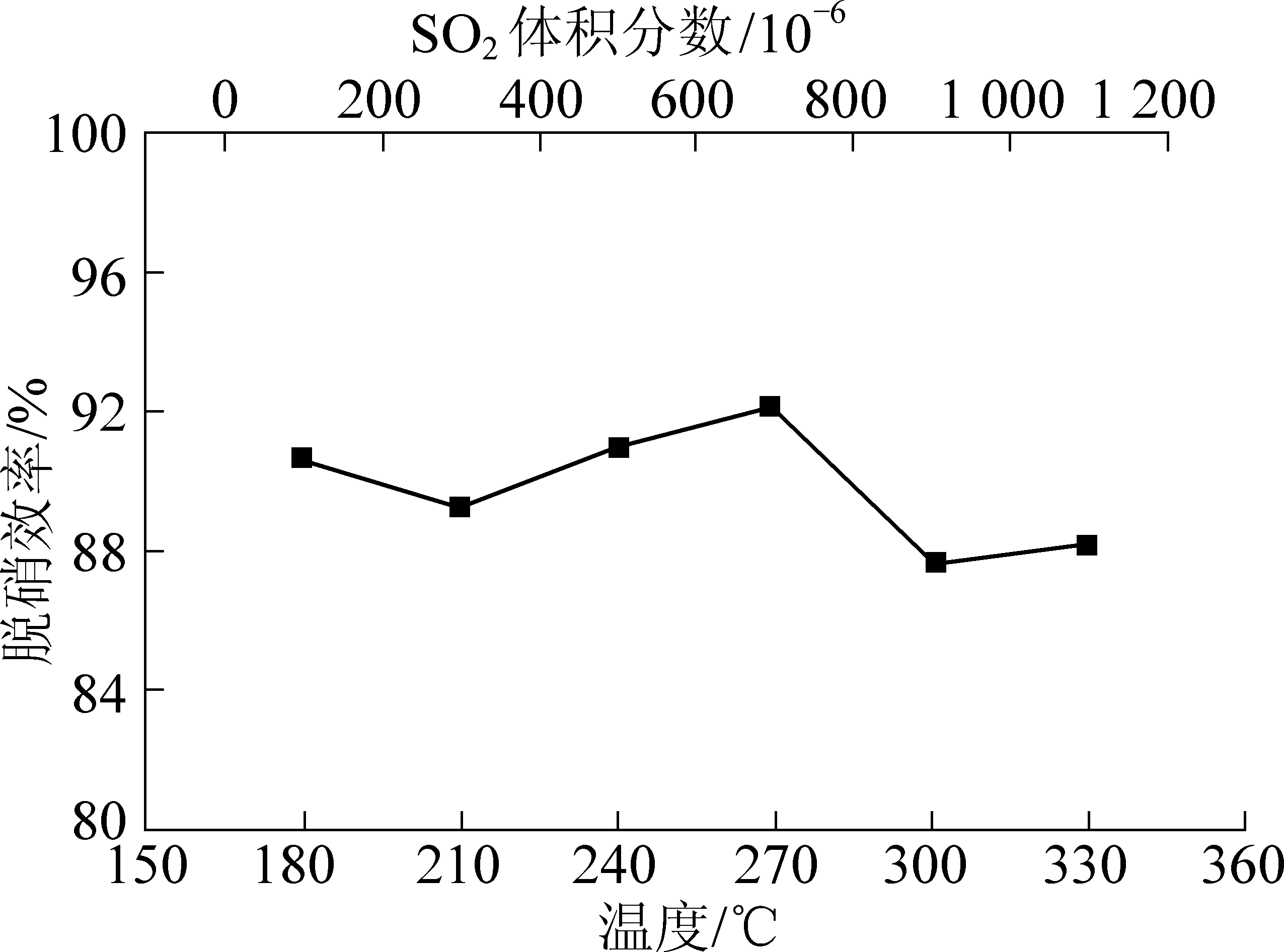

有研究表明,分子筛催化剂存在抗SO2性能较差,不适用于高SO2的工况条件。为了进一步研究500 ℃煅烧后的催化剂的抗硫性,在不同温度以及不同SO2体积分数下,对催化剂进行了抗硫性能试验。

在不同温度下,不同体积分数的SO2对催化剂脱硝效率的影响如图5所示。在试验过程中,模拟烟气通入SO2之前,先使催化剂在180 ℃的反应温度下稳定运行6 h。从图5可以看出:在210 ℃,SO2体积分数300×10-6下,催化剂的脱硝效率在89%左右,随着反应温度的升高,催化剂的抗硫性能逐渐增强,反应温度在270 ℃,SO2体积分数为300×10-6时,催化剂的脱硝效率达到最大为92%;之后由于SO2体积分数的继续增加,造成催化剂脱硝效率出现轻微下降,但依然保持在88%以上。从图5可以看出:在300 ℃时,通入体积分数900×10-6的SO2时,催化剂的脱硝效率依然能保持在88%左右,造成这种现象的原因是:SO2与NH3反应生成的铵盐在较低温度条件下难以分解,附着在催化剂表面,堵塞催化剂表面活性位,阻碍催化反应的进一步进行,导致催化脱硝效率降低。

图5 不同温度下SO2对Cu/ZSM5(500)催化剂SCR催化活性的影响

Fig.5 Effect of SO2 on SCR activity of Cu/ZSM5(500) catalyst in different temperatures

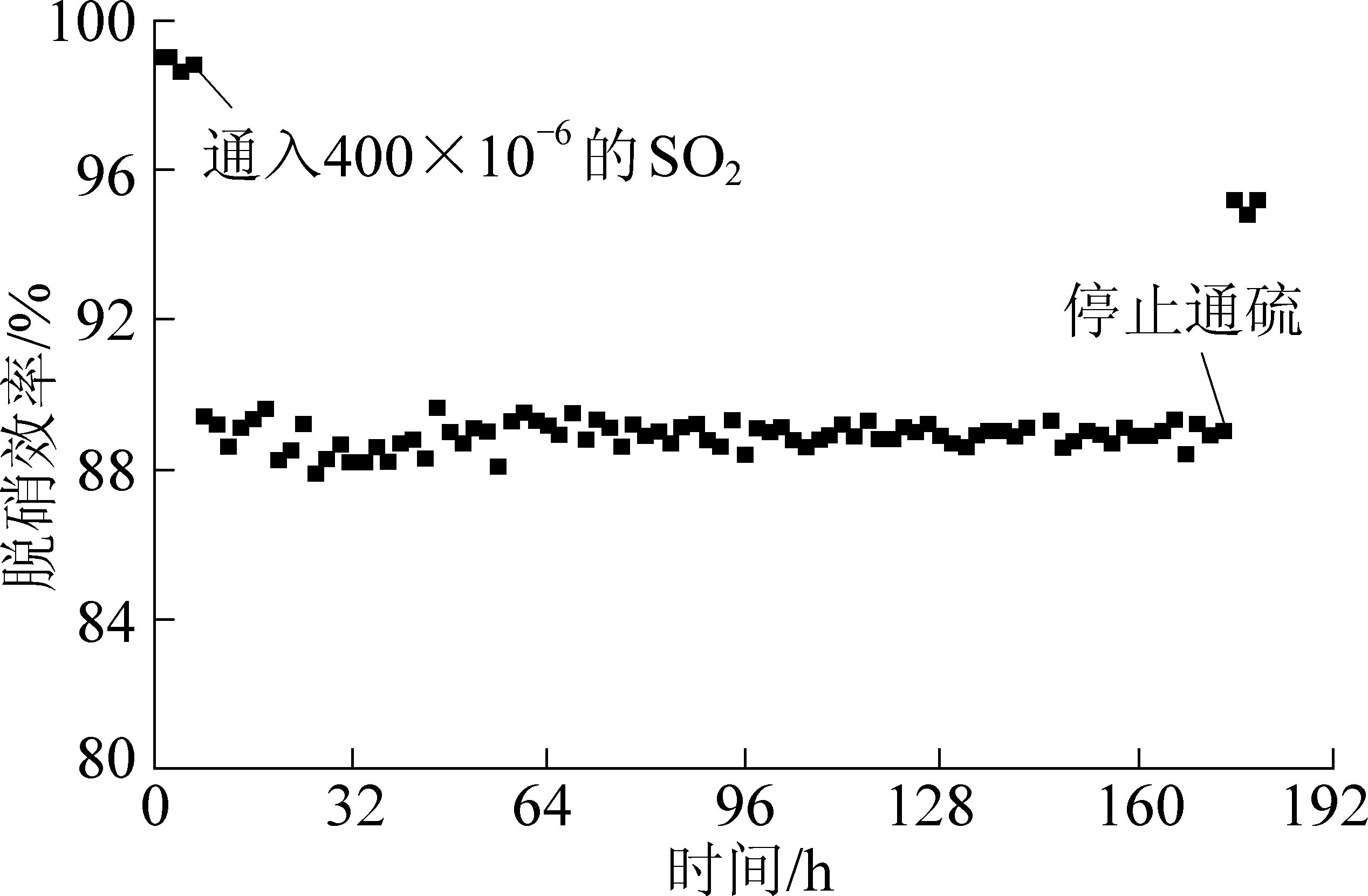

Cu/ZSM5(500)催化剂在270 ℃、通入SO2体积分数400×10-6的工况下连续运行180 h的脱硝效率如图6所示。

图6 运行时间对Cu/ZSM5(500)催化剂SCR催化活性的影响

Fig.6 Effect of time on SCR activity of Cu/ZSM5(500) catalyst

首先使Cu/ZSM5(500)催化剂在不通入SO2的试验工况下先连续稳定运行6 h,可以看出催化剂的脱硝效率稳定在99%左右,这说明Cu/ZSM5(500)催化剂具有良好的脱硝效率;然后通入400×10-6的SO2,进行168 h通硫连续脱硝反应试验,观察发现,该催化剂的脱硝效率出现下降,这主要是因为SO2与NH3发生反应生成铵盐,阻碍了催化剂的表面活性位,降低了脱硝效率,但是催化剂的脱硝效率依然长期稳定在88%以上;停止通入SO2继续观察6 h,发现该催化剂的脱硝效率又上升至96%以上,这是因为部分铵盐出现分解,催化剂表面活性位增加,催化剂脱硝效率升高,同时也说明该催化剂具有较强的抗硫性能。

1)分子筛催化剂的最佳煅烧温度应在500 ℃左右,过低以及过高的煅烧温度都会使催化剂的脱硝效率下降。

2)最佳煅烧温度下,催化剂具有最大的比表面积及孔容,能为催化反应提供更多的表面活性位,同时该催化剂具有发达的孔隙结构,有利于反应物的扩散、吸附以及脱附过程,提高催化剂的脱硝效率。

3)煅烧温度过高会造成孔隙结构的消失以及催化剂在高温下出现烧结现象,催化剂的比表面积减少,导致催化剂脱硝效率下降。

[1] VAN DEN HENDE S, VERVAEREN H, BOON N. Flue gas compounds and microalgae:(bio-) chemical interactions leading to biotechno-logical opportunities[J]. Biotechnology Advances, 2012, 30(6): 1405-1424.

[2] 解 炜.我国煤基活性炭的应用现状及发展趋势[J]. 煤炭科学技术, 2017, 45(10):16-23.

XIE Wei. Application status and development trendof coal-based activated carbon in China [J].Coal Science and Technology,2017,45(10):16-23.

[3] 牟 洋,杨 娟,余 剑,等.金属硫酸盐与氧化物助剂对 SCR 脱硝催化剂性能的影响[J].化工学报,2013,64(9):3220-3227.

MOU Yang,YANG Juan,YU Jian,et al.Effect of metal sulfate and oxide additives on performance of SCR denitration catalyst[J].CIESC Journal,2013,64(9):3220-3227.

[4] 刘福东,单文坡,石晓燕,等. 用于NH3选择性催化还原NOx的钒基催化剂[J]. 化学进展,2012,24(4):445-455.

LIU Fudong, SHAN Wenpo, SHI Xiaoyan, et al. Vanadium-based catalysts for the selective catalytic reduction of NOx with NH3[J]. Progress in Chemistry, 2012, 24(4):445-455.

[5] LI J, CHANG H, MA L, et al. Low-temperature selective catalytic reduction of NOx with NH3 over metal oxide and zeolite catalysts:a review[J]. Catalysis Today, 2011, 175(1):147-156.

[6] 苗 强.脱硝技术的现状及展望[J].洁净煤技术,2017,23(2):12-19.

MIAO Qiang. Progress and prospects of denitration technology[J]. Clean Coal Technology,2017,23(2):12-19.

[7] KONDRATENKO E V, PÉREZ-RAM REZ J. Transient studies on the effect of oxygen on the high-temperature NO reduction by NH3 over Pt-Rh gauze[J]. Applied Catalysis A: General, 2005, 289(1): 97-103.

REZ J. Transient studies on the effect of oxygen on the high-temperature NO reduction by NH3 over Pt-Rh gauze[J]. Applied Catalysis A: General, 2005, 289(1): 97-103.

[8] Corbos E C, Haneda M, Courtois X, et al. Cooperative effect of Pt-Rh/Ba/Al and Cu/ZSM5 catalysts for NOx reduction during periodic lean-rich atmosphere[J]. Catalysis Communications, 2008, 10(2): 137-141.

[9] MILLER D D, CHUANG S S C. In situ infrared study of NO reduction over Pd/Al2O3 and Ag-Pd/Al2O3 catalysts under H2-rich and lean-burn conditions[J]. Journal of the Taiwan Institute of Chemical Engineers, 2009, 40(6): 613-621.

[10] KONDRATENKO E V, KONDRATENKO V A, RICHTER M, et al. Influence of O2 and H2 on NO reduction by NH3 over Ag/Al2O3:a transient isotopic approach[J]. Journal of catalysis, 2006, 239(1): 23-33.

[11] 杨 超, 程 华, 黄碧纯. 抗SO2和H2O中毒的低温NH3-SCR脱硝催化剂研究进展[J]. 化工进展, 2014, 33(4):907-913.

YANG Chao, CHENG Hua, HUANG Bichun. Review of de NOx catalysts with SO2 and H2O poisoning resistance for low-temperature NH3-SCR[J]. Chemical Industry and Engineering Progress, 2014,33(4): 907-913.

[12] RAMIS G, LARRUBIA M A. An FT-IR study of the adsorption and oxidation of N-containing compounds over Fe2O3/Al2O3 SCR catalysts[J]. Journal of Molecular catalysis A: Chemical, 2004, 215(1/2): 161-167.

[13] KOHLER K, MACIEJEWSKI M, SCHNEIDER H, et al. Chromia supported on titania:V.prcparation and characterization of supported CrO2,CrOOh and Cr2O3[J]. Journal of Catalysis, 1995, 157(2):301-311.

[14] 解 炜, 曲思建, 王 鹏, 等. 移动床工艺条件下 NH3 负载活性焦脱硝优化研究[J]. 煤炭科学技术, 2018, 46(8): 209-213.

XIE Wei, QU Sijian, WANG Peng. Study on optimizing denitrification of activated coke loading NH3 under moving bed process [J].Coal Science and Technology,2018,46(8);209-213.

[15] DELAHAY G, VALADE D, GUZMAN-VARGAS A, et al. Selective catalytic reduction of nitric oxide with ammonia on Fe-ZSM-5 catalysts prepared by different methods[J]. Applied Catalysis B: Environmental, 2005, 55(2): 149-155.

[16] SULTANA A, NANBA T, HANEDA M,et al.SCR of NOx with NH3 over Cu/Na ZSM-5 and Cu/HZSM-5 in the presence of decane[J]. Catalysis Communications, 2009, 10(14): 1859-1863.

[17] CHEN X, YANG X, ZHU A, et al. In situ DRIFTS study during C2H4-SCR of NO over Co-ZSM-5[J]. Journal of Molecular Catalysis A: Chemical, 2009, 312(1/2): 31-39.

[18] HUANG H Y, LONG R Q, YANG R T. Kinetics of selective catalytic reduction of NO with NH3 on Fe-ZSM-5 catalyst[J]. Applied Catalysis A: General, 2002, 235(1/2): 241-251.