移动扫码阅读

近年来,机械化开采的大规模应用使选煤厂入选原煤中细颗粒含量增加,这部分细颗粒通过浮选-过滤进行回收,细粒煤脱水问题逐渐凸显[1-2]。一般来说,高含水量对煤的生产、加工、利用和运输等环节是不利的。在运输时,水分增加了额外的运输负荷,且我国煤炭主要产区在高寒地带,煤中的水在冬季容易冻结,给煤炭装卸运输带来困难。在煤炭应用于炼焦或火力发电时,水分还会损坏焦炉或降低有效发热量[3-4]。选煤厂一般将浮选精煤与重选精煤进行掺配,作为商品煤出售,浮选精煤水分过高一方面会使重选精煤“背水”,另一方面浮选精煤水分高会产生结团现象,很难掺配均匀。通常情况下,通过以下3种方法降低浮选精煤中的水分。①对精煤脱水系统进行改造,比如使用快开隔膜压滤机等设备替代圆盘真空过滤机[5-6]。②改变矿浆浓度或入料性质,如掺粗等[7-8]。③在矿浆中加入助滤剂,助滤剂可以改变矿浆性质,从而减少过滤时间或降低滤饼水分[9-11]。表面活性剂是助滤剂的一种,其助滤机理一般被认为是能改变矿浆性质,使水更容易从颗粒间排出[12];或是在煤粒表面发生吸附,改变煤表面亲疏水性,从而降低滤饼水分[13]。文献[14]对印度West Bokaro选煤厂浮选精煤开展脱水研究,发现使用聚丙烯酸酯类表面活性剂使细粒煤水分减少了8%。文献[15]研究Goedehoop Colliery精煤,发现通过添加表面活性剂可以减少残留的滤饼水分,认为表面活性剂通过改变煤表面或固液界面性质,从而减少滤饼空隙中残留的水,降低了滤饼水分。任晓汾等[16]对柳湾选煤厂浮选精煤开展脱水过滤试验,发现不同类型的表面活性剂对精煤脱水均有效果,当十六烷基三甲基溴化铵用量为500 g/t时可使滤饼水分降低4.2%,并认为表面活性剂降低了液体的表面张力,促进了滤饼中水的排出。罗晓玲等[13]对临涣选煤厂的浮选精煤进行脱水试验,分别以十二烷基苯磺酸钠和咪唑啉作为助滤剂,结果表明十二烷基苯磺酸钠使滤饼水分降低了7.31%,咪唑啉使滤饼水分降低了6.22%,合适剂量的表面活性剂可以提高煤颗粒表面疏水性,但是药剂过量时导致矿浆中产生大量气泡,降低助滤效果。综合来看,表面活性剂促进水分脱出的机理主要被认为是表面改性作用以及降低液体的表面张力。基于此,笔者以难脱水浮选精煤为研究对象,选取了3种表面活性剂进行对比试验,研究不同类型表面活性剂对浮选精煤脱水的影响,并通过测定接触角、煤粒表面元素组成和表面张力,阐释表面活性剂促进浮选精煤脱水的机理,为煤泥高效脱水提供理论指导。

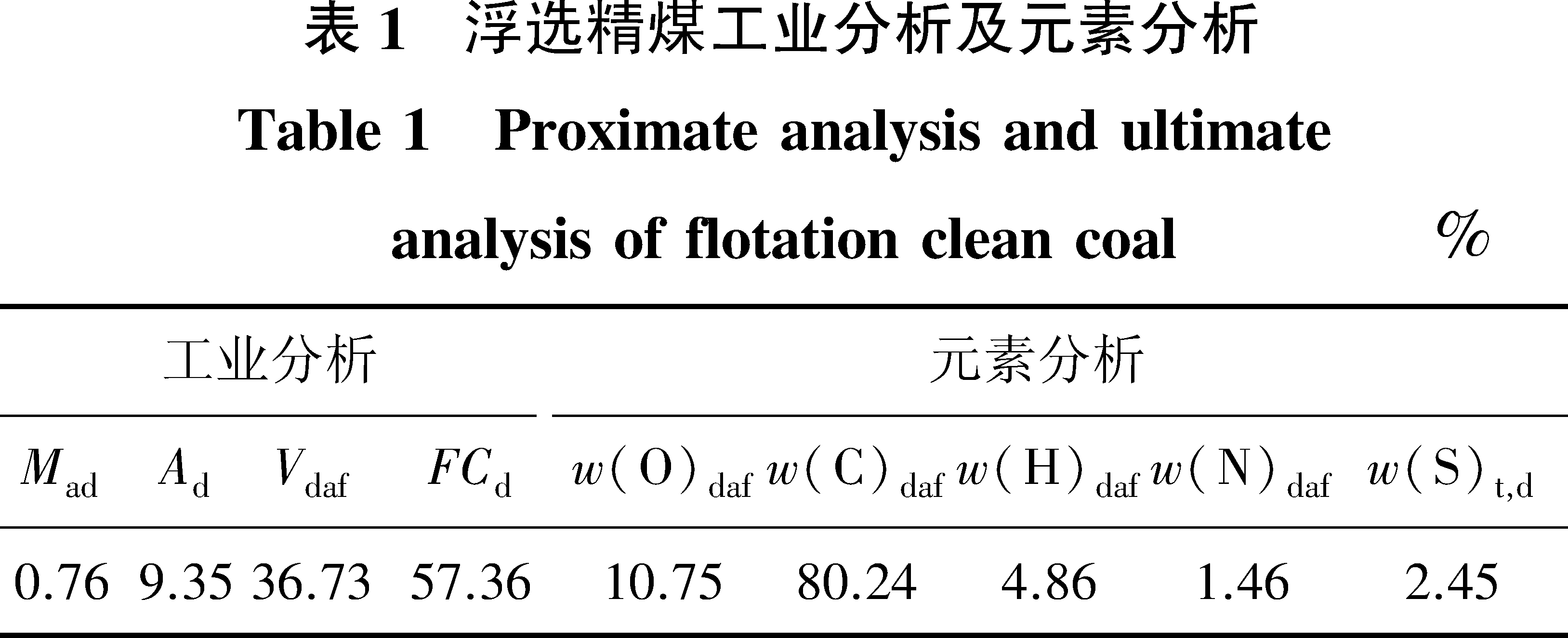

试验采用山东能源新矿集团内蒙古能源中心选煤厂浮选精煤,经充分混合晾干后,密封保存待用。煤质分析见表1。由表1可知,样品灰分较低,仅为9.35%。元素分析中氧含量为10.75%,主要来自煤中的无机矿物质和煤表面的一些含氧基团,煤中的无机矿物质和含氧基团与水能够形成较强的氢键作用,使煤样显现出亲水性,且水分不易排出。

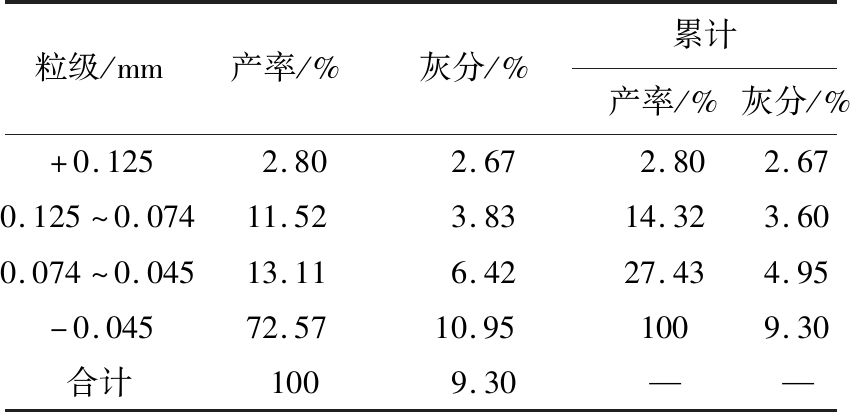

依据GB/T447—2008《煤炭筛分试验方法》对煤样进行小筛分试验,浮选精煤样品粒度组成见表2。由表2可以看出,煤样中细粒物料含量非常高,其中-0.045 mm粒级产率高达72.57%,而+0.125 mm粒级产率仅有2.8%。该煤样粒度细,比表面积大,脱水时煤粒之间由于毛细作用存在大量毛细水,而且煤表面还存在大量的吸附水,难以通过机械力进行有效脱除。此外,样品中细粒含量高、粗粒含量少也会造成脱水过程中颗粒之间供水穿透的孔隙较少,脱水阻力较大[17]。

表2 浮选精煤样品粒度组成

Table 2 Size composition of flotation clean coal sample

粒级/mm产率/%灰分/%累计产率/%灰分/%+0.1252.802.672.802.670.125~0.07411.523.8314.323.600.074~0.04513.116.4227.434.95-0.04572.5710.951009.30合计1009.30——

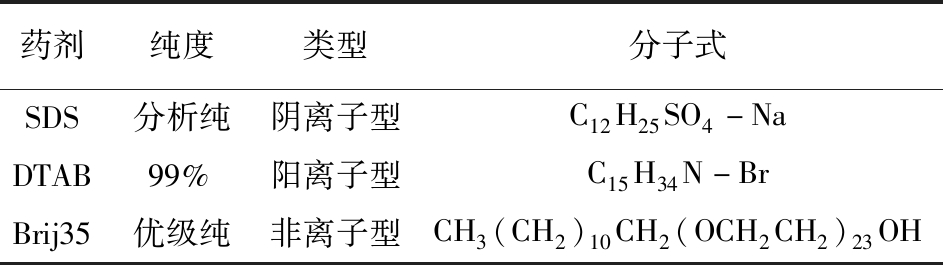

选用3种表面活性剂开展浮选精煤脱水过滤试验。3种表面活性剂分别为十二烷基硫酸钠(SDS)、十二烷基三甲基溴化铵(DTAB)、月桂醇聚氧乙烯醚(Brij35)。3种药剂的疏水端均为十二烷基,亲水端分别为硫酸根、铵根以及聚氧乙烯醚,3种药剂的物理化学性质见表3。

表3 药剂物理化学性质

Table 3 Physicochemical properties of surfactants

药剂纯度类型分子式SDS分析纯阴离子型C12H25SO4-NaDTAB99%阳离子型C15H34N-BrBrij35优级纯非离子型CH3(CH2)10CH2(OCH2CH2)23OH

1)浮选精煤矿浆的抽滤试验。取16 g干煤样加水至30 mL,搅拌1.5 min后加入质量分数为1%的表面活性剂溶液,加水至80 mL再搅拌3.5 min。搅拌结束后倒入布氏漏斗进行过滤。抽滤压力为-0.1 MPa,脱水过程记录成饼时间,抽滤5 min后试验结束。取滤饼8~10 g置于105 ℃下烘干2 h,计算滤饼水分。

2)煤样接触角测试。采用JC2000D1型接触角测量仪对煤样与表面活性剂作用前后的接触角进行测试。取适量煤样,以硼酸为基底,压成薄片,使用座滴法测量接触角,并采用五点拟合法计算接触角。每个样品进行5次测量,最终结果取其平均值。

3)煤样表面性质XPS测试。采用ESCALAB 250Xi型X射线光电子能谱仪(XPS)对煤样与表面活性剂作用前后的表面化学官能团性质进行测试。XPS源枪类型为单色化的铝极氧靶,束斑尺寸650 mm,分析室真空度5.0×10-10 Pa,准备室真空度7.0×10-9 Pa。将XPS的图谱进行数据校正,校正基准采用C1s(284.8 eV)谱校正。

4)滤液表面张力测试。采用K-100型表面张力仪对表面活性剂添加前后的滤液进行表面张力测试。试验采用环法进行测试,其原理是欲使浸在液面上金属环脱离液面,其所需的最大拉力等于吊环本身质量加上表面张力与被脱离液面周长的乘积,该表面张力仪可根据该原理自动测出表面张力。

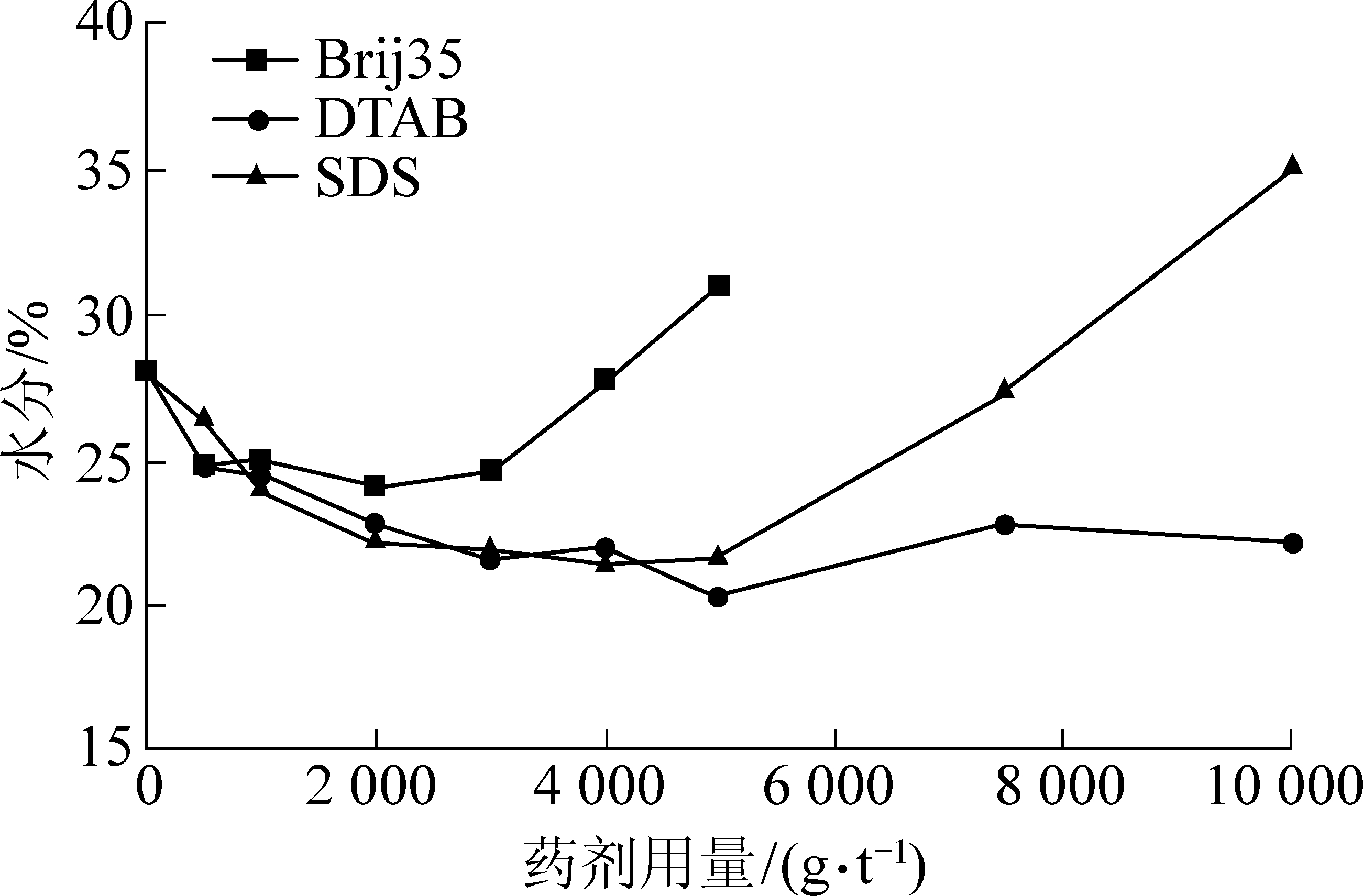

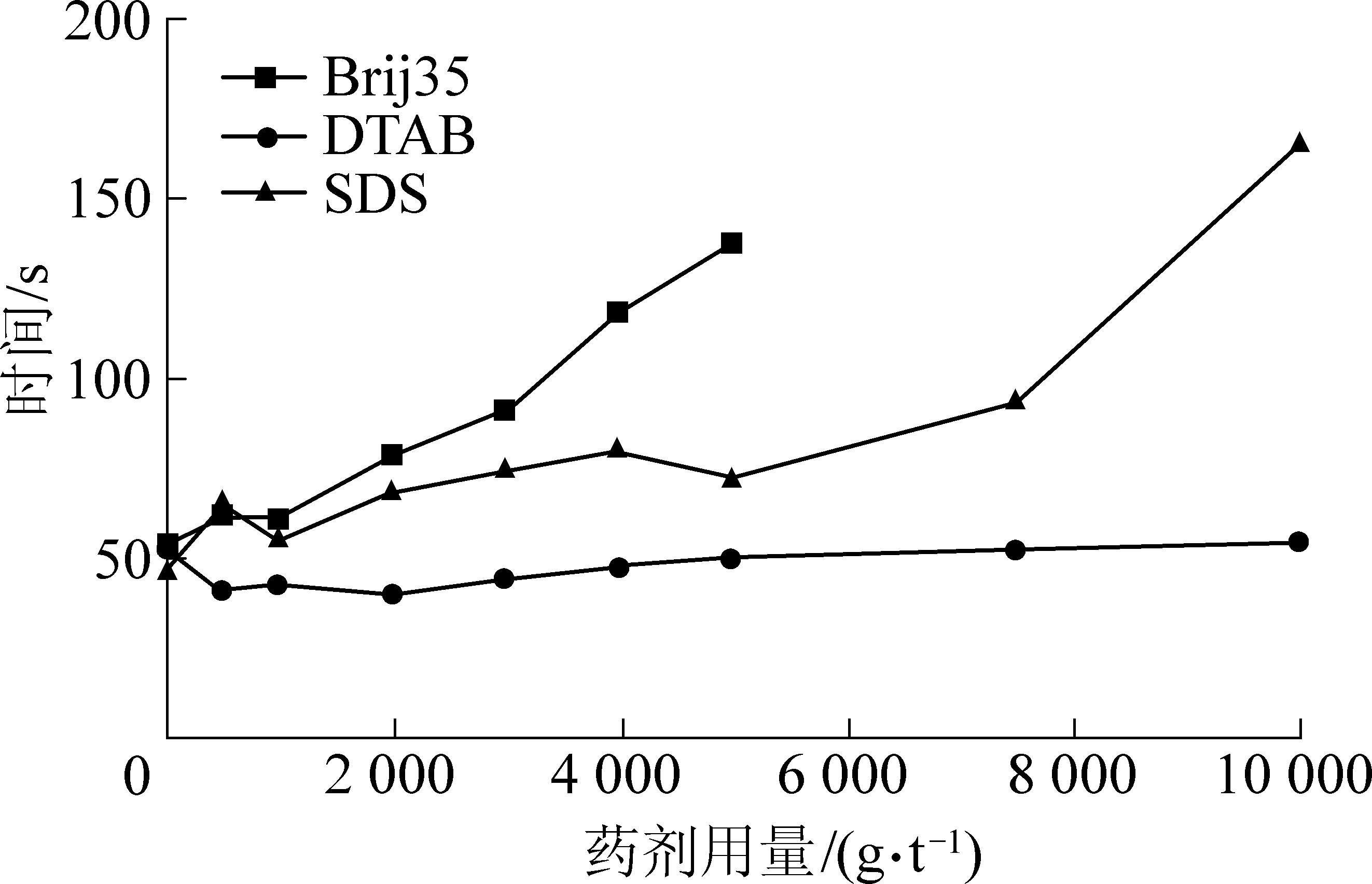

3种表面活性剂对浮选精煤的脱水试验结果如图1和图2所示。

图1 表面活性剂用量对滤饼水分的影响

Fig.1 Effect of surfactants dosage on moisture of filter cake

由图1可知,3种表面活性剂对浮选精煤滤饼水分的影响均为:随药剂用量的增加先降低而后有所增加。其中,采用DTAB时,滤饼水分达到最低点时,随药剂用量的进一步增加,滤饼水分增加不明显。3种表面活性剂在助滤效果方面,DTAB的助滤效果最好,在其用量为5 000 g/t时,滤饼水分由不加药时的28.04%降至20.37%,降低了7.67%;其次是SDS,当用量为4 000 g/t时,可使滤饼水分降至21.43%,降低了6.61%;助滤效果最差的是Brij35,在用量为2 000 g/t时就达到了最好的降水效果,水分降至24.10%,仅降低3.94%。

图2 表面活性剂种类对成饼时间的影响

Fig.2 Effect of surfactant type on cake formation time

过滤过程中,成饼速率与脱水速率成正比,成饼速率越快,过滤时间越短。从图2可以看出,Brij35和SDS两种药剂的成饼时间均随药剂量的增加而增加,Brij35的增加最为迅速,在用量为4 000 g/t时从不添加药剂时的55 s上升至137 s,SDS在达到最佳药剂量之前成饼时间变化并不明显,但在超过最佳药剂量后,成饼时间迅速上升。DTAB能略微减少成饼时间,在最佳用量时成饼时间从不添加药剂时的55 s减少到50 s。

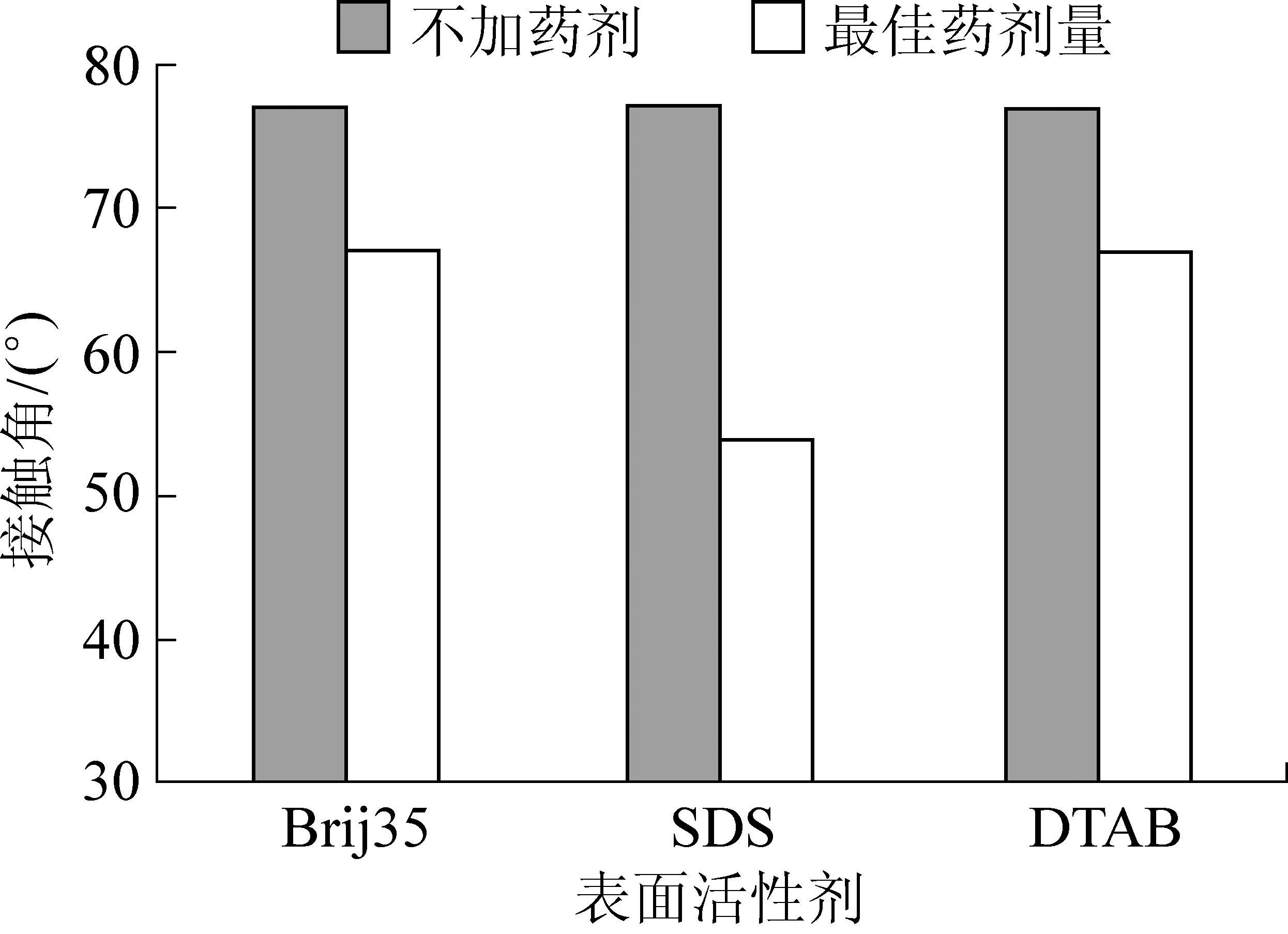

表面活性剂对煤表面性质的影响,本质是表面活性剂与煤表面之间发生了吸附,这种影响可以通过接触角的变化体现。通过测定煤样与药剂(最佳药剂用量)作用前后接触角的变化来表征药剂对煤样表面亲疏水性的影响[18]。最佳表面活性剂用量时煤样表面接触角的对比如图3所示,3种药剂作用后煤样的接触角均有不同程度的下降,SDS作用后接触角降低最明显,降低了23.5°,DTAB和Brij35作用后接触角降低较少,都只降低了10°。产生这一现象的原因可归结为:表面活性剂具有两亲性质,当亲水基团较多的吸附于煤表面时可提高煤表面疏水性,而当疏水基团较多地吸附于煤表面可提高煤表面的亲水性[19]。选取的煤样为浮选精煤,表面自身疏水性强,与表面活性剂作用时,更容易使表面活性剂的非极性疏水端吸附于煤表面,极性亲水端暴露在外面,从而导致煤样表面亲水性增强,接触角变小。煤样表面亲水性增强,导致煤表面吸附水增多或水化膜变厚,因而,从这种意义上来说,表面活性剂的加入不利于脱水,还可能使滤饼水分增加。然而,图1结果表明添加表面活性剂可以显著降低滤饼水分,其原因将与下节表面张力测试结果结合起来分析。

图3 最佳表面活性剂用量时煤样表面接触角的对比

Fig.3 Comparison of coal contact angles under optimal dosage of surfactants

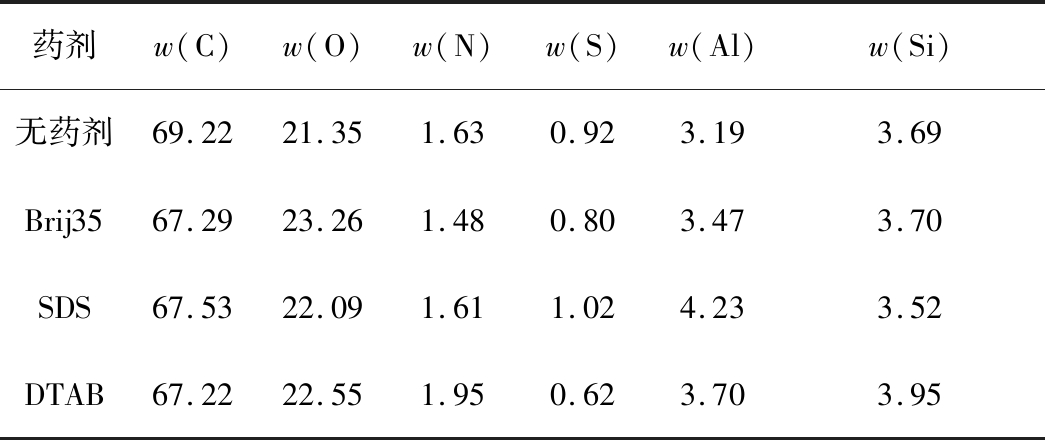

选取不加药滤饼和3种表面活性剂最佳药剂量下的滤饼进行XPS测试。表4为4个样品表面元素的XPS宽扫分析的结果。从XPS宽扫结果可以看出,与3种药剂作用后,煤样表面的C元素含量有所减少,O元素含量有所增加。并且,SDS作用后煤样表面S元素含量显著增加,DTAB作用后N元素含量显著增加,出现这一变化的原因在于SDS的亲水端中含有S元素,DTAB的亲水端中含有N元素,由于煤样表面较多的疏水性位点被表面活性剂的非极性端吸附,极性端指向外端。XPS宽扫结果与接触角的测量结果相吻合,即煤表面与表面活性剂作用后,亲水性增强,接触角减小。

表4 药剂作用前后煤表面元素含量XPS宽扫结果

Table 4 XPS wide energy spectrum of coal surface elements

content before and after reagents treatment %

药剂w(C)w(O)w(N)w(S)w(Al)w(Si)无药剂69.2221.351.630.923.193.69Brij3567.2923.261.480.803.473.70SDS67.5322.091.611.024.233.52DTAB67.2222.551.950.623.703.95

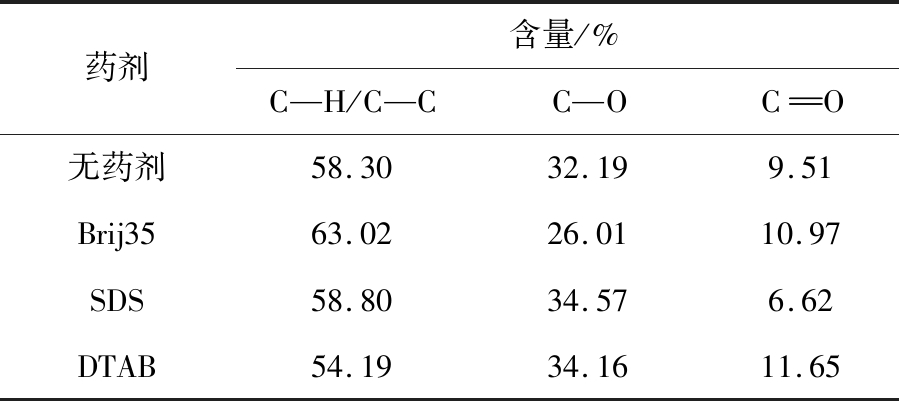

图4和表5为XPS的C元素窄扫的分峰拟合结果和各官能团含量。结果表明:煤样与DTAB作用后,其表面的C—H/C—C含量从58.30%降至54.19%,原因在于表面活性剂的非极性端更多地吸附于煤样疏水表面,而极性端指向外侧造成亲水基团取代了C—H/C—C暴露在煤样表面,元素宽扫结果也证实了DTAB作用后N元素含量升高。煤样表面C—O、C![]() O含量的变化主要是由于C—H含量减少导致C—O、C

O含量的变化主要是由于C—H含量减少导致C—O、C![]() O含量发生相对变化。煤样与SDS作用后,C—H/C—C含量略有增加,C—O和C

O含量发生相对变化。煤样与SDS作用后,C—H/C—C含量略有增加,C—O和C![]() O含量的变化相对显著。这可能是由于SDS的极性端与煤样表面C

O含量的变化相对显著。这可能是由于SDS的极性端与煤样表面C![]() O发生较多吸附,使一部分C

O发生较多吸附,使一部分C![]() O被SDS中的C—C/C—H代替,造成C—C/C—H含量增加,而C—O含量的变化主要是由于含C化学键总量的减少造成C—O含量相对升高。Brij35作用后煤样的碳元素窄扫结果则表明,煤样表面C—H/C—C含量从58.30%上升至63.02%,而C—O含量从32.19%下降至26.01%,C

O被SDS中的C—C/C—H代替,造成C—C/C—H含量增加,而C—O含量的变化主要是由于含C化学键总量的减少造成C—O含量相对升高。Brij35作用后煤样的碳元素窄扫结果则表明,煤样表面C—H/C—C含量从58.30%上升至63.02%,而C—O含量从32.19%下降至26.01%,C![]() O含量从9.51%增至10.97%。原因在于Brij35的极性端亲水基团(CH2CH2O)本身含有较多的C—H,其C—H/C—O含量比值为4,而原煤中二者比值仅为1.81,因此,Brij35的非极性端与煤表面的疏水位点发生吸附后,其极性端指向外侧,造成相对较多的C—H暴露在外面,导致C—H/C—C含量增加。而C—O含量的降低则可能是由于Brij35的极性端较多的与C—O发生作用,Brij35的非极性端暴露在外面,相对增加了C

O含量从9.51%增至10.97%。原因在于Brij35的极性端亲水基团(CH2CH2O)本身含有较多的C—H,其C—H/C—O含量比值为4,而原煤中二者比值仅为1.81,因此,Brij35的非极性端与煤表面的疏水位点发生吸附后,其极性端指向外侧,造成相对较多的C—H暴露在外面,导致C—H/C—C含量增加。而C—O含量的降低则可能是由于Brij35的极性端较多的与C—O发生作用,Brij35的非极性端暴露在外面,相对增加了C![]() O和C—C/C—H含量,降低了C—O含量[20]。

O和C—C/C—H含量,降低了C—O含量[20]。

表5 碳元素XPS窄扫结果

Table 5 XPS narrow energy spectrum of C1s of element C

药剂含量/%C—H/C—CC—OC O无药剂58.3032.199.51Brij3563.0226.0110.97SDS58.8034.576.62DTAB54.1934.1611.65

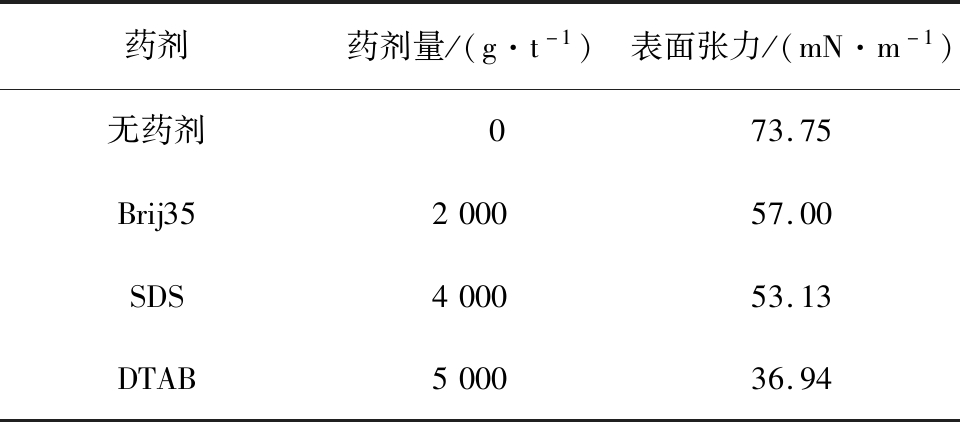

在浮选精煤过滤阶段,滤饼中存在较强的毛细作用,水分难以排出。降低液相的表面张力可从根本上降低毛细力,使大量的毛细水从煤粒的间隙中排出。试验对不加药及3种药剂最佳用量时滤液的表面张力进行测定,结果见表6。从表6可以看出,在不加药时滤液的表面张力最高,为73.75 mN/m,比水的表面张力72.75 mN/m略高,其原因可能是浮选精煤表面残留的浮选药剂进入了滤液。在添加了表面活性剂后,3个滤液样品的表面张力均有不同程度的下降。其中,添加Brij35的滤液表面张力较高,为57.00 mN/m,添加了SDS的滤液表面张力略低于Brij35,为53.13 mN/m,而添加了DTAB的滤液表面张力最低,仅为36.94 mN/m。表面张力的降低可显著促进煤颗粒间毛细水的脱除。

图4 药剂作用前后碳元素XPS窄扫对比

Fig.4 XPS narrow energy spectrum of C1s of coal samples before and after reagents treatment

表6 滤液表面张力测试结果

Table 6 Surface tension of different filtrate

药剂药剂量/(g·t-1)表面张力/(mN·m-1)无药剂 073.75Brij35200057.00SDS400053.13DTAB500036.94

图5 表面活性剂改善浮选精煤脱水机理

Fig.5 Mechanism of surfactant improving dewatering of flotation clean coal

表面活性剂在煤表面的吸附可由图5a解释,亲水基团主要与煤表面矿物质或煤亲水性表面发生吸附,疏水基团主要与煤表面疏水位点发生吸附。由于本次研究煤样为炼焦煤精煤,其表面以疏水为主,这导致大部分表面活性剂的疏水基团与煤表面疏水区域发生吸附,使得表面活性剂亲水基团暴露在外,因此煤表面亲水性增加。 煤表面亲水性增加虽然会使煤表面水化膜变厚,吸附水能力增加,但该作用与表面活性剂促进毛细水的脱出效应相比较小(图5b)。因此,表面活性剂的存在虽使煤表面亲水性上升,但使水的表面张力大幅降低,从而使煤粒间隙中的毛细水更容易在压力的作用下排出,因此表面活性剂在此研究中降低了精煤滤饼中的水分。

1)3种表面活性剂对浮选精煤滤饼水分的影响规律均为随着药剂用量的增加先降低而后有所增加。在最佳药剂用量时,DTAB助滤效果最佳,其次为SDS和Brij35。3种表面活性剂对滤饼成饼时间的影响均不大,DTAB可略微减少成饼时间。

2)煤样表面与3种表面活性剂作用后接触角均有所降低。最佳药剂用量时,SDS对煤样表面接触角的影响最显著,降低了23°,DTAB和Brij35使接触角降低10°。表面活性剂降低了煤样表面C元素含量,增加了O元素含量。表面活性剂的非极性端与煤样表面的疏水位点发生较多吸附,使表面活性剂的极性端指向外侧,降低了煤样表面的疏水性。

3)表面活性剂可显著降低液体表面张力,最佳药剂用量时,添加Brij35、SDS和DTAB,滤液表面张力分别为57.00、53.13、36.94 mN/m。表面张力的降低,使填充在煤间隙的毛细水受到的阻力降低,促进毛细水从滤饼中排出。表面张力降低对脱水的有利影响远高于煤样表面疏水性的降低带来的不利影响。试验结果表明采用阳离子型捕收剂对选煤厂浮选精煤脱水效果较好,可据此研究新型脱水药剂改善浮选精煤的脱水。

[1] 李春杰,高广贺.范各庄选煤厂煤泥水处理系统技术改造实践[J].选煤技术,2017(6):33-36.

LI Chunjie,GAO Guanghe.Practice of technical innovation of the coal slurry treatment system at Fangezhuang Coal Preparation Plant[J].Coal Preparation Technology,2017(6):33-36.

[2] 杨刚军.柳湾选煤厂浮选精煤脱水系统改造方案探讨[J].选煤技术,2016(2):62-84.

YANG Gangjun.Renovavtion of the flotation concentrate dewatering system at Liuwan Mine Coal Preparation Plant[J].Coal Preparation Technology,2016(2):62-84.

[3] 何选明.煤化学[M].2版.北京:冶金工业出版社,2010.

[4] 张晨光,吕朝晖,王启宝.细粒煤脱水助滤剂的研究及应用[J].中国煤炭,1996,22(3):31-33.

ZHANG Chenguang,LYU Zhaohui,WANG Qibao.Research and application of fine coal dewatering and filtering agent[J].China Coal,1996,22(3):31-33.

[5] 谢广元,吴 玲,欧泽深,等.从细粒煤泥中回收精煤的分选与脱水技术研究[J].煤炭学报,2004,29(5):602-605.

XIE Guangyuan,WU Ling,QU Zeshen,et al.Study on separation and dewatering techniques of recovering clean coal from fine coal[J].Journal of China Coal Society,2004,29(5):602-605.

[6] 李海华.吕家坨选煤厂浮选精煤脱水系统技术改造[J].煤炭工程,2015,47(11):20-22.

LI Haihua.Technology reformation for flotation clean coal dewatering system of Lyujiatuo Coal Preparation Plant[J].Coal Engineering,2015,47(11):20-22

[7] 杨 虓,孙 远,郗 朋,等.通过改善粒度组成提高浮选精煤脱水效果试验研究[J].煤炭工程,2013(12):106-108.

YANG Wei,SUN Yuan,XI Peng,et al.Experiment study on dewatering effect of floatation clean coal upgraded with improvement of coal particle size composition[J].Coal Engineering,2013(12):106-108.

[8] 李 腾,陈建中,沈丽娟,等.浮选精煤掺粗对其脱水效果的影响[J].矿山机械,2012(3):85-88.

LI Teng,CHEN Jianzhong,SHEN Lijuan,et al.Influences of adding coarse coal into flotation of clean coal on dewatering effects[J].Mining Machinery,2012(3):85-88.

[9] 夏畅斌.表面活性剂对细粒煤脱水的试验研究[J].煤炭科学技术,2001,29(3):41-42.

XIA Changbin.Experimental study on dehydration of fine coal by surfactant[J].Coal Science and Technology,2001,29(3):41-42.

[10] 祝学斌,刘 刚.助滤剂在浮选精煤脱水中的研究与应用[J].煤炭技术,2015(8):279-280.

ZHU Xuebin,LIU Gang.Research and application of filter aid in floatation concentrate dewatering[J].Coal Technology,2015(8):279-280.

[11] 鹿克强,姬跃平,朱昆阳,等.助滤剂在田庄选煤厂精煤过滤脱水中的应用[J].选煤技术,2008(3):47-48.

LU Keqiang,JI Yueping,ZHU Kunyang,et al.Application of filter aid in filtration and dewatering of clean coal in Tianzhuang Coal Preparation Plant[J].Coal Preparation Technology,2008(3):47-48.

[12] ZHAO Y,LU P,LI C,et al.Adsorption mechanism of sodium dodecyl benzene sulfonate on carbon blacks by adsorption isotherm and zeta potential determinations[J].Environmental Technology,2013,34(2):201-207.

[13] 罗晓玲,郑国涛,王雪伟.表面活性剂对煤泥离心过滤脱水的助滤研究[J].煤炭加工与综合利用,2015(9):26-28.

LUO Xiaoling,ZHENG Guotao,WANG Xuewei.Study on filtering of dewatering of coal slurry by surfactant[J].Coal Processing and Comprehensive Utilization,2015(9):26-28.

[14] BANERJEE P K,DAS A,GUPTA A K,et al.Challenges in dewatering of indian medium coking coals:case studies with chemical reagents[J].Coal Preparation,2007,27(1/3):167-189.

[15] NKOLELE A.Investigations into the reduction of moisture in fine coal by plant tests with surfactants[J].The Journal of the South African Institute of Mining and Metallurgy,2004(4):171-176.

[16] 任晓汾,李志红,刘爱荣,等.表面活性剂对浮选精煤脱水的助滤作用[J].中国煤炭,2018,44(5):84-88.

REN Xiaotong,LI Zhihong,LIU Arong,et al.Filtration-aiding effect of surfactants on coal flotation concentrates dehydration[J].China Coal,2018,44(5):84-88.

[17] 陈茹霞.煤泥滤饼结构特性的研究[D].太原:太原理工大学,2017.

[18] PADDAY J F.Wetting,spreading,and adhesion[M].Academic Press,1978.

[19] DEY S.Enhancement in hydrophobicity of low rank coal by surfactants:critical overview[J].Fuel Processing Technology,2012,94(1):151-158.

[20] LIU X,LIU S,FAN M,et al.Decrease in hydrophilicity and moisture readsorption of Manglai lignite using lauryl polyoxyethylene ether:effects of the HLB and coverage on functional groups and pores[J].Fuel Processing Technology,2018,174:33-40.