0 引 言

随着浅部煤炭资源枯竭,深度超过500 m的井筒逐渐成为常态,传统双层井壁结构,井筒断面利用率在40%以下,对于深立井从工期到造价均很难接受[1],新型单层井壁结构成为深立井未来发展趋势[2-3]。井壁结构按模段循环施工,利用接茬钢板改善上下模段混凝土连接性能[4]。钻爆法是开拓基岩段立井唯一可用工法,爆破震动不可避免要对邻近新浇井壁结构产生一定负面作用[5]。在使用带接茬钢板单层井壁井筒中,出现接茬钢板局部区域混凝土损伤破坏现象,直观表现就是接茬钢板处漏水,解决此问题成为深立井开拓迫在眉睫的工作[6-7]。

国内外关于爆破掘进地震波对带接茬钢板单层井壁影响文献较少,能查阅到与研究内容最类似的是爆破震动对不带接茬钢板素混凝土井壁影响。文献[8-11]采用模型试验研究爆破震动对素混凝土井壁影响,得到素混凝土井壁损伤值;王二成[12]现场实测,囿于爆破安全生产原因,未能对距工作面最近的底模井壁震动进行监测。笔者研究内容实质是爆破震动作用下井壁混凝土中钢板结构的动力计算问题,是混凝土-钢板相互作用过程,需要考虑二者耦合关系。文献[13-14]对土中浅埋结构的动力相互作用进行了理论分析,给出了动力反应曲线的简易设计方法。柳锦春等[15]采用一维波动理论方法分析爆炸荷载作用下内衬钢板的混凝土组合结构局部效应。

鉴于理论复杂性,物理试验高成本,笔者采用数值模拟方法开展研究。首先制备井壁混凝土试块,测试其相关力学参数,并将这些参数应用到井筒有限元模型中[16]。根据应力波在层状结构中传播理论及有限元模拟结果确定井壁结构4个局部危险区域,研究这些区域损伤、塑性累积应变随接茬钢板竖板厚度改变的变化情况,最后综合确定最优竖钢板厚度。

1 工程概况

内蒙古门克庆矿副立井采用冻结钻爆法施工,井壁结构采用带接茬钢板的新型单层井壁。井筒设计深度785 m,井筒掘进半径10.9 m,井壁厚度1.3 m。炮孔深度4.5 m,直径55 mm,选用0、25、50、75、100 ms 五段毫秒延期电雷管,采用T220岩石水胶炸药,药卷长度400 mm,直径45 mm,爆破参数见表1,炮眼布置如图1所示。

表1 爆破参数

Table 1 Blasting parameters

圈别眼数/个圈径/m角度/(°)每圈药量/kg眼间距/mm分段药量/kg181.79041.0651Ⅰ41.02143.49071.77573205.29089.6813Ⅱ161.34276.990121.08015338.690147.8817Ⅲ268.864010.490153.6816Ⅳ153.676512.389208.0594Ⅴ208.0

图1 炮眼布置

Fig.1 Blast holes arrangement

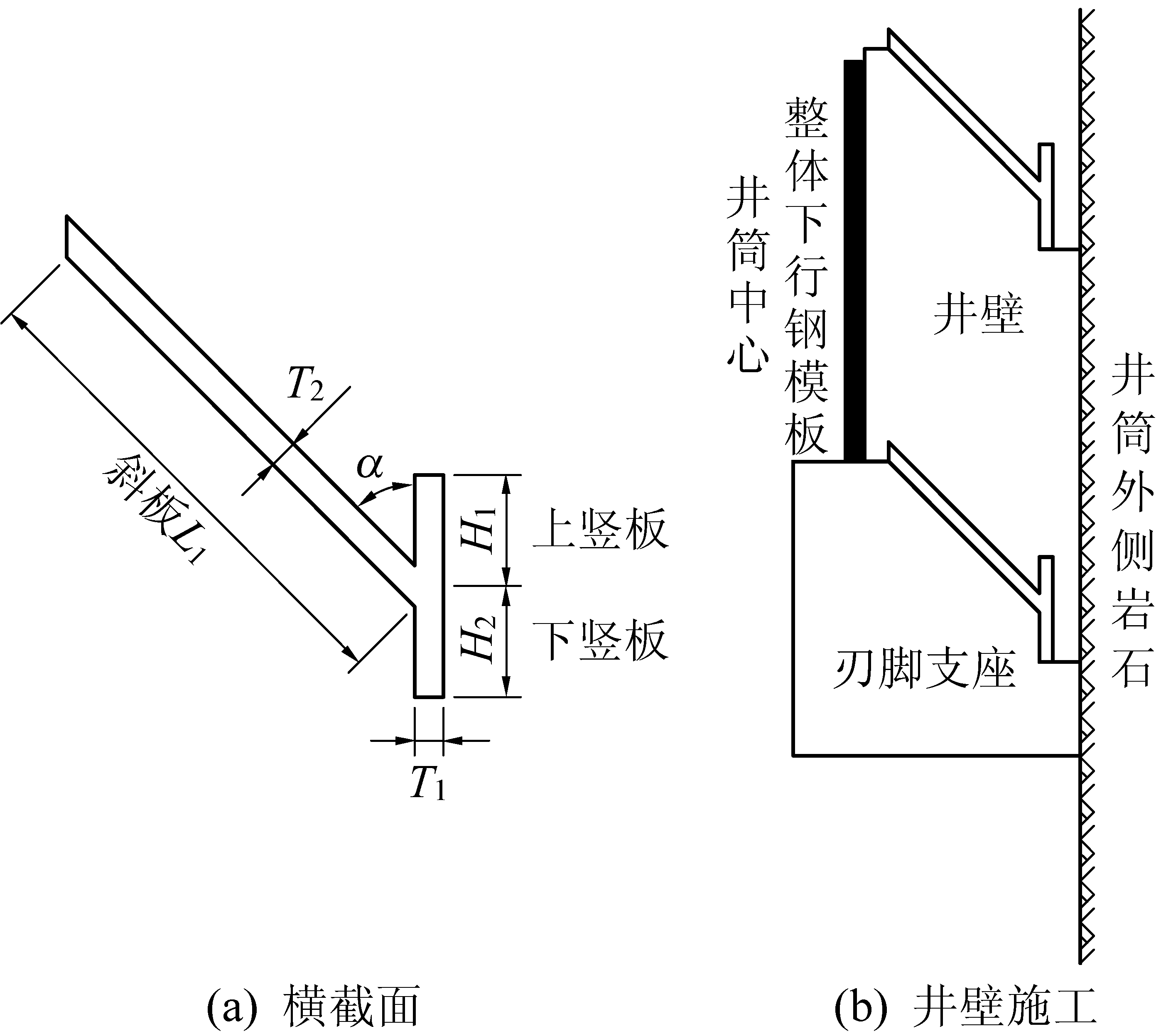

接茬钢板几何尺寸见表2。接茬钢板横截面及井壁施工如图2所示。

表2 接茬钢板几何参数

Table 2 Geometric parameters of joint steel plate

上竖板高H1/mm下竖板高H2/mm斜板长L1/mm角度α/(°)竖板厚T1/mm斜板厚T2/mm2002001 65745812

井筒自上往下按模段施工,每模循环进尺4 m,耗时2.5 d,井壁采用C65混凝土,新浇混凝土底端距工作面4 m。刃脚支座立于工作面岩石上,接茬钢板安放在刃脚上,内侧是整体下行钢模板,下移至刃脚上,外侧是岩壁,在围护结构内浇筑井壁混凝土。

图2 接茬钢横截面及井壁施工示意

Fig.2 Cross-section of joint steel plate and illustration of shaft wall construction

2 井壁爆破数值模型与材料参数

2.1 数值模型

根据立井结构对称性,模型取1/4结构,井筒净半径6.15 m,考虑到岩石粉碎圈、破裂圈范围为炮孔直径的10~30倍,约1.5 m;数值模拟计算范围取炮孔直径的100倍左右[17],约5 m,加上最外圈炮孔直径6.15 m,共计11.15 m,所以,模型外边界半径取12.0 m。工作面以下高度9.0 m,工作面以上高度17.0 m,模型共4个井壁模段。

施工现场爆破方案为7圈5段(图1),按实际情况建模会出现大量异型单元,计算过程出现负体积现象,不收敛,无法完成计算,所以,数值模型很难做到与现场炮眼完全对应。考虑到药量等效原则,根据圣维南原理,为使数值模型与工程实际尽可能相似,有限元模型中设5段炸药,每段1圈,从内到外每圈1、2、3、4、5个炮孔,根据每段炸药量及炮孔个数确定数值模型中每圈炮孔直径,如图3所示。炸药、空气采用ALE多物质算法,井壁、围岩采用lagrange算法,围岩、井壁和空气间流固耦合。为消除应力波在模型边界处反射对结果影响,对模型两径向面施加对称约束,井壁内表面为自由边界,其余面为无反射边界。

图3 立井有限元模型

Fig.3 Finite element model of shaft

2.2 材料参数

按现场井壁混凝土配合比制作试块,根据每模井壁混凝土龄期测出其材料参数见表3。炸药选用MAT_HIGH_EXPLOSIVE_BURN材料;岩石材料采用随动硬化弹塑性本构模型,关键字为MAT_PLASTIC_KINEMATIC;混凝土采用HJC材料模型。

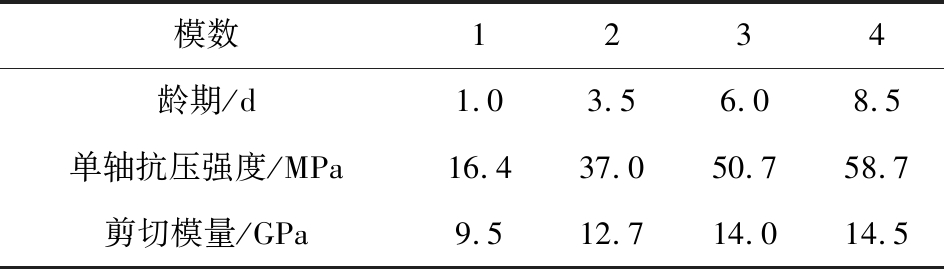

表3 不同龄期C65混凝土试块力学参数[16]

Table 3 Mechanical parameters of C65 concrete test blocks with different ages[16]

模数1234龄期/d1.03.56.08.5单轴抗压强度/MPa16.437.050.758.7剪切模量/GPa9.512.714.014.5

3 钢板厚度优化与结果分析

3.1 研究区域选择

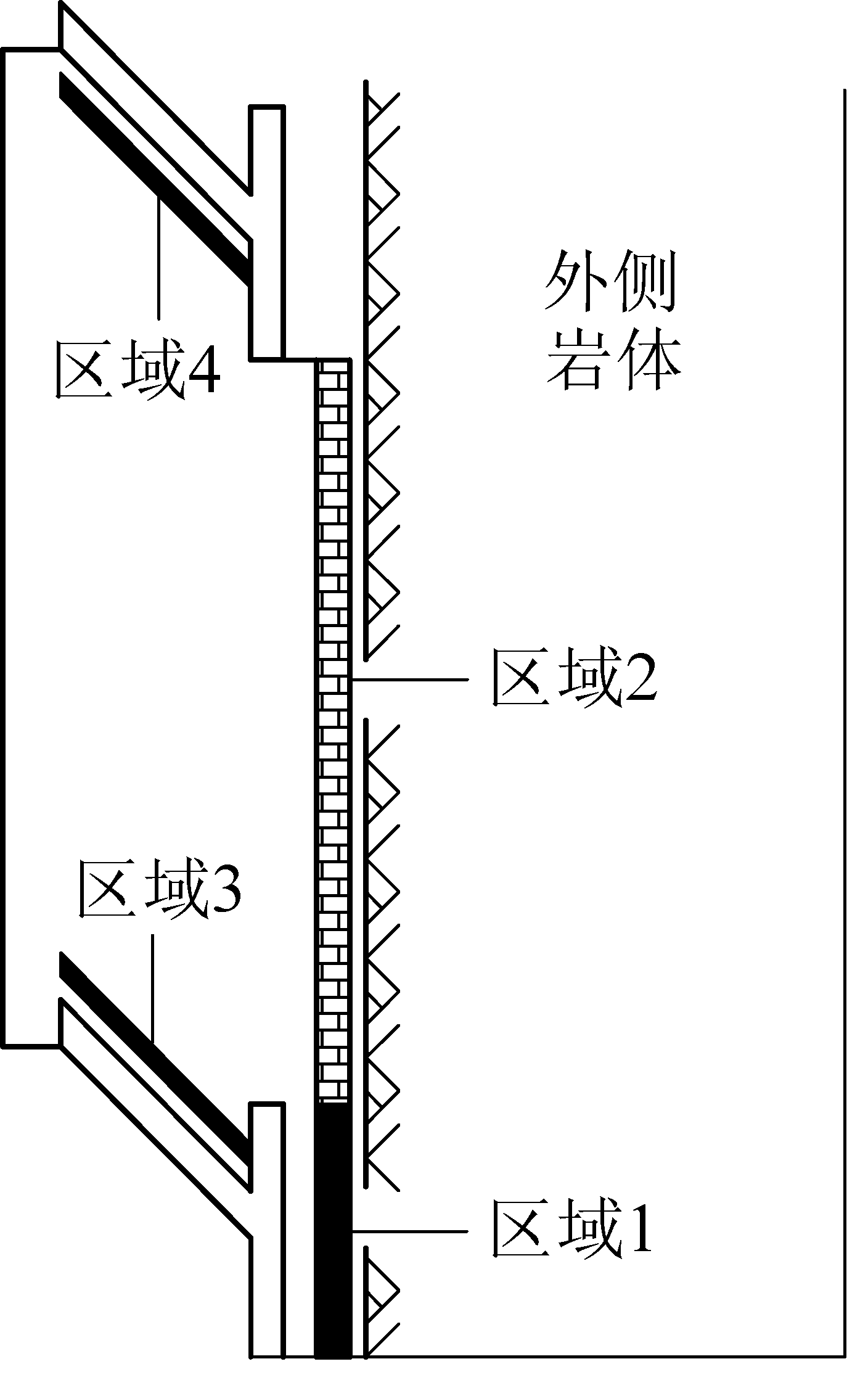

根据接茬钢板单层井壁结构特点,选取离爆源最近的第一模井壁为分析对象。爆破应力波经围岩绕射进入井壁结构,井壁结构在局部区域呈现层状复合结构特点,应力波透、反射复杂,如图4所示。

图4 第一模井壁局部震动加强区域

Fig.4 Vibration enhanced local area of one mold wall

钢板密度ρs=7.8×103kg/m3,钢板波速Cs=5 170 m/s,钢板波阻抗ρsCs=4.0×107kg/(m2·s);岩壁为红砂岩,其密度ρr=2.1×103kg/m3,红砂岩波速Cr=2 390 m/s,红砂岩波阻抗;ρrCr=5.0×106kg/(m2·s);第一模井壁C65混凝土密度(龄期1 d)ρc=2.4×103kg/m3,1 d龄期混凝土波速Cc=3 125 m/s,1 d龄期混凝土波阻抗ρcCc=7.5×106 kg/(m2·s);红砂岩与混凝土波阻抗比ρrCr/(ρcCc)=0.67,钢板与混凝土波阻抗比ρsCs/(ρcCc)=5.33。区域1混凝土为软-硬-更硬3层介质,区域2,区域3和区域4混凝土为软-硬2层介质。井壁中传播的三维应力波,理论解析推导非常困难[7-8];此处,按一维应力波进行近似分析,根据界面两侧介质波阻抗,爆破压缩波在上述4个区域反射、透射均为压缩波,最终上述区域爆破震动得到增强。

炸药峰值时刻应力如图5—图6所示(t为爆破时间,Von Mises应力简称V-M应力),从数值模拟结果可以看出:整模井壁绝大部分区域应力分布较均匀,因材料分层波阻抗不匹配,仅4个分界面局部应力增大。区域1、区域2和区域3因爆心距小,应力数值较大。区域4因爆心距大,应力波衰减迅速,增强效果不明显,数值模拟结果与按一维波动理论分析结果一致。

3.2 接茬钢板优化参数选择

接茬钢板变化因素(表2)包括竖板长度、斜板倾角、竖板厚度和斜板厚度。因井壁结构特点与施工情况:竖板长度、斜板倾角已确定不作变化,仅竖板厚度和斜板厚度可作调节,爆破震动波传播路径先经竖板传入井壁,竖板厚度对结果影响最重要,结合理论解析[13-14],研究竖板厚度对结果的影响。

图5 一模井壁 V-M应力

Fig.5 V-M effective stress of one mold wall

图6 第一模井壁最大主应力σ1

Fig.6 Maximum principal stress σ1 of No.1 mold wall

3.3 结果分析

有限元模型中竖钢板厚度取6、8、10、12 mm 4种工况。钢板改变了局部区域应力场分布,钢板厚度变化,钢板中应力波延滞时间变长;钢板与混凝土间相对刚度发生变化,钢板厚度影响组合结构变形协调,最终影响钢板变形吸收能量的多少[13-15]。

区域1井壁混凝土损伤如图7所示,横坐标位置起点位于竖钢板底端,终点位于竖钢板顶端。损伤主要位于下竖钢板外侧,这也符合井壁结构特点,区域1是伸出条状结构,相对刚度较小,动力作用系数大,与理论研究结果相符[13]。随竖板厚度增大,损伤值先减小再增大再减小,厚度12 mm最优,最大损伤值1.6%,厚度8 mm良好,最大损伤值6.0%,损伤范围是整模混凝土的0.57%。

区域2井壁混凝土虽未出现损伤,但出现较大塑性应变。区域1、区域2井壁混凝土塑性应变如图8所示,横坐标位置起点位于该模井壁底端,终点位于该模井壁顶端,塑性应变主要发生在每模井壁下部。竖板厚度6、10、12 mm上述区域混凝土塑性应变相近,竖钢板厚度8 mm时塑性应变数值较小,效果最优,厚度6 mm效果良好。

图7 竖钢板外侧井壁损伤范围(区域1)

Fig.7 Damage range of outside shaft wall of vertical steel plate(Area 1)

图8 井壁、岩壁接触区域塑性应变(区域1和2)

Fig.8 Plastic strain in interface area between shaft wall and rock wall (Area 1 and 2)

区域3井壁混凝土虽未出现损伤,但出现较大塑性应变,如图9所示,坐标位置起点位于竖板与斜板交点处,终点位于斜板末端,塑性应变沿斜板长度范围整体变化平缓(10 mm除外)。竖钢板厚度选用8 mm最优,选用6 mm良好。

区域4井壁混凝土虽未出现损伤,但出现较大塑性应变,如图10所示,坐标位置起点位于竖板与斜板交点处,终点位于斜板末端,塑性应变沿斜板长度先减小再增大。4种厚度的钢板应变结果较接近,竖钢板厚度选用6 mm最优,选用10 mm良好。

图9 区域3塑性应变

Fig.9 Plastic strain of Area 3

图10 区域4塑性应变

Fig.10 Plastic strain of Area 4

综合上述4个区域井壁损伤与塑性应变情况,竖钢板厚度取8 mm最优。研究结论与文献[9]结论吻合较好:爆破震动使井壁混凝土不同部位质量降低程度不同,素混凝土井壁中下部质量降低最严重,带接茬钢板井壁竖钢板外侧(区域1)最严重。文献[5]中素混凝土井壁损伤最大值1.59%,带接茬钢板井壁(竖板厚度取8 mm)损伤最大值6.5%。在所研究工程背景井筒建设中,当竖钢板厚度取8 mm时,接茬处混凝土开裂与渗漏水现象最轻。

4 结 论

1)爆破冲击下带接茬钢板单层井壁中存在4个震动加强区域,分别为竖钢板外侧,井壁、岩壁接触面,每模底端斜钢板上侧,每模顶端斜钢板下侧。

2)按照震动加强程度从强到弱排序:竖钢板外侧混凝土>井壁、岩壁接触面混凝土>每模底端斜钢板上侧混凝土>每模顶端斜钢板下侧混凝土,该结论对同类型井壁均适用。

3) 综合上述4个区域混凝土损伤、塑性应变大小,本工程接茬钢板竖板厚度取8 mm最优;混凝土最大损伤值6.0%,损伤比例占整模混凝土的0.57%,定量结果受岩石性质、爆破方案、井壁结构几何尺寸与井壁混凝土强度等级影响,需具体工程具体分析,研究方法适用于同类型井壁结构。

4)改变竖钢板厚度,上述区域混凝土的损伤、塑性应变均产生显著变化,说明接茬钢板与周围混凝土是耦合相互作用的,针对此类工程问题无法推导解析解,采用数值模拟方法求解是合理的。

[1] 刘志强,王 博,杜健民,等. 新型单平台凿井井架在深大立井井筒施工中的应用[J]. 煤炭科学技术, 2017, 45(10): 24-29.

LIU Zhiqiang,WANG Bo,DU Jianmin,et al. New mine shaft sinking headframe with single platform applied toconstruction of deep and large diameter mine shaft[J]. Coal Science and Technology, 2017, 45(10): 24-29.

[2] 张 驰,杨维好,刘计寒,等.深厚冻结基岩中新型单层井壁的施工技术与混凝土应变实测[J].煤炭学报,2012,37(2):192-199.

ZHANG Chi, YANG Weihao, LIU Jihan,et al. Construction technology and monitoring analysis on concrete strain of a new single-layer shaft lining in deep aqueous bed rock during freeze sinking[J]. Journal of China Coal Socitey, 2012, 37(2): 192-199.

[3] 张 驰,杨维好,齐家根,等.基岩冻结新型单层井壁施工技术与监测分析[J].岩石力学与工程学报,2012,31(2):337-346.

ZHANG Chi, YANG Weihao,QI Jiagen, et al. Construction technology and monitoring analysis of a new single-layer shaft lining in deep aqueous bed rock during freezing sinking[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(2):337-346.

[4] 杨维好,黄家会,张 涛,等.现浇混凝土接茬板及其施工工艺[P].中国:CN101550833,2009-10-07.

[5] 张召冉,郭义先,矫伟刚,等. 大断面斜井基岩段钻爆法高效快速施工技术研究[J].煤炭科学技术, 2018, 46(2):126-130.

ZHANG Zhaoran,GUO Yixian,JIAO Weigang,et al. Study on high efficient and rapid construction technology of drilling and blastingmethod in bedrock section of large section inclined shaft[J].Coal Science and Technology, 2018, 46(2): 126-130.

[6] 王 博,刘志强,杜健民,等.双平台大型立井凿井井架设计方法[J].煤炭科学技术,2017,45(11):161-167.

WANG Bo,LIU Zhiqiang,DU Jianmin,et al.Design method of double platform sinking headframe of large mine shaft[J].Coal Science and Technology,2017,45(11):161-167.

[7] 周晓敏,谢琰珂,李德春,等.磁西副立井超千米单层井壁受力变形实测与分析[J].煤炭学报,2015,40(5):1015-1020.

ZHOU Xiaomin, XIE Yanke, LI Dechun, et al. Field monitoring & analysis on the stressing deformation of single layer lining of auxiliary shaft over 1000 m deep in Cixi colliery[J].Journal of China Coal Society, 2015, 40(5): 1015-1020.

[8] 黄 琦,胡 峰.爆炸荷载下混凝土的力学特性测试研究[J].煤炭学报,1996,21(5):502-505.

HUANG Qi, HU Feng. Test of mechanical properties of concrete under the load of blasting[J].Journal of China Coal Society, 1996, 21(5): 502-505.

[9] 黄 琦,胡 峰.立井爆破震动对短段砌壁砼强度影响的模拟测试研究[J].山东矿业学院学报,1995,14(1):68-72.

HUANG Qi, HU Fang. Simulation tests and studies on the influence of blast vibration upon concrete strength of short lining of shaft[J].Journal of Shangdong Mining Institute, 1995, 14(1):68-72.

[10] 单仁亮,王二成,李 慧,等.西北冻结立井砼井壁爆破损伤模型[J].煤炭学报,2015,40(3):522-527.

SHAN Renliang, WANG Ercheng, LI Hui, et al. Damage model of frozen vertical shaft concrete under blasting load in Northwest China[J].Journal of China Coal Society, 2015, 40(3):522-527.

[11] 单仁亮,耿慧辉,吕进阳,等.新喷混凝土强度受爆破荷载影响的模型试验[J].煤炭学报,2014,39(11):2157-2164.

SHAN Renliang, GENG Huihui, LYU Jinyang, et al. Model test on the strength of young shotcrete under blasting load[J].Journal of China Coal Society, 2014, 39(11): 2157-2164.

[12] 王二成.西北地区冻结立井爆破对早期高强砼井壁损伤研究[D].北京:中国矿业大学(北京),2014.

[13] 李国豪,刘泽圻,林润德.冲击波对土中浅埋结构的动力作用[J].同济大学学报,1980,8(3):1-9.

LI Guohao, LIU Zeqi, LIN Runde. The dynamic response of shock wave on the shallow-buried structure in soil[J]. Journal of Tongji University, 1980, 8(3): 1-9.

[14] 钱七虎,陈震元.冲击波作用下浅埋结构复土层中的卸载波[J].爆炸与冲击,1982,2(1):24-37.

QIAN Qihu, CHEN Zhenyuan. Development of the unloading wave in soil cover under action of shock wave on buried structure[J]. Explosion and Shock Waves, 1982, 2(1): 24-37.

[15] 柳锦春,方 秦,张亚栋,等.爆炸荷载作用下内衬钢板的混凝土组合结构的局部效应分析[J].兵工学报,2004,25(6),773-776.

LIU Jinchun, FANG Qin, ZHANG Yadong, et al. Analysis of local effects on steel-backed concrete composite structures under blast loading[J].Acta Armamment, 2004, 25(6):773-776.

[16] 谢立栋,东兆星,张 涛,等.立井爆破掘进空隙高度优化设计的小波包分析[J].煤矿安全,2018,49(12):229-234.

XIE Lidong, DONG Zhaoxing, ZHANG Tao, et al. Wavelet packet analysis for optimization of gap height in shaft blasting excavation[J]. Safety in Coal Mines, 2018, 49(12): 229-234.

[17] LS-DYNA Keywords User’s Manual[M]. Califonia: Livemore Software Technology Corporation, 2016.