0 引 言

微震监测法由于具备空间与时间上可连续监测、三维、抗干扰能力强等优点,应用于煤矿冲击地压防治后取得了快速发展,国内科研院所和冲击地压矿井开展了较多研究[1-5]。文献[6-7]通过对冲击地压显现前后微震信号频谱变化规律进行研究,认为冲击地压前微震主要频谱成分集中在40~100 Hz,微震事件频次、能量、微震信号b值及主频均呈下降趋势。王书文[8]开展了矿井微震信号b值计算样本及参数选取研究,提出了b值参数设置技术要求。文献[9-10]分别就综采工作面附近微震事件进行统计分析,认为在冲击地压危险时期微震能量显著增大,工作面在进入上覆采空区影响区的过程中,围岩震动呈现出了高能量和低频次的特征。吕进国等[11]认为微震监测技术可在矿井全局范围内实时监测冲击危险区域以及掌握其动态发展情况;李剑锋等[12]建立了微震频次、能量集中比,采用微震事件空间分布分析了工作面回采动态扰动速度和范围以及采区煤柱核心区域的微震分布及大能量微震事件演化过程;荣海等[13]用高能量微震事件验证了乌东煤矿南采区冲击地压主要发生在高应力区和应力梯度区,上述研究为微震监测技术现场应用提供了技术指导。

作为国内外少见的近直立特厚煤层矿井,乌东煤矿南区冲击地压灾害存在以下特点:①初次冲击地压事故显现时工作面埋深较浅,垂直深度为295 m;②矿井冲击地压显现集中发生在B3+6组合煤层中;③矿井为技术改造矿井,井田范围内存在多处小煤窑,局部存在特殊空间构造,该区域易出现应力异常[14];④矿井采用“上采下掘”的单翼水平分段综采放顶煤工艺,易出现采掘工作面的采动影响叠加[15]。特别是随采深增加,冲击事故显现频次和强度出现较大程度增加。针对冲击地压显现特点,矿井先后提出了“B2-B3煤层间岩柱撬动”致灾机理[16]和“B6煤层顶板滑移破断”致灾机理,并基于上述机理开展了专项的解压工程,优化调整了采掘空间布局,降低了开采强度,提前释放了工作面围岩的应力,一定程度上降低了工作面冲击地压危害程度。但前期的研究主要针对单一事故或单一影响因素开展,研究结果未能兼顾其他冲击地压显现事故之间及影响因素之间的关联研究,无法明确矿井冲击地压的主要影响因素,研究结果缺乏针对性和整体性。笔者通过对显现最集中的B3+6煤层冲击地压数据分析,研究出影响乌东煤矿南区冲击地压显现的最主要影响因素,为后期冲击地压危险性评价分级及灾害防治提供科学依据。

1 工程地质概况

1.1 矿井概况

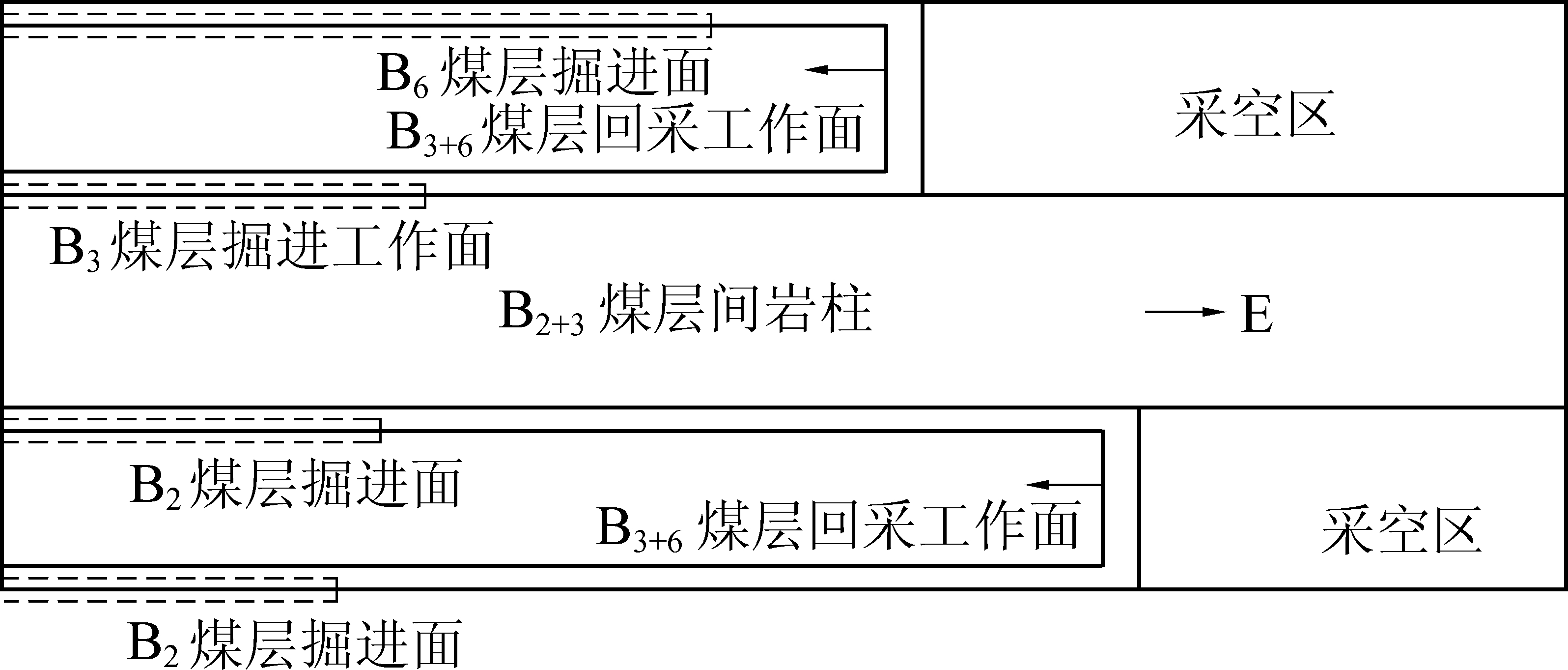

乌东煤矿南区位于八道湾向斜南翼,主采B1+2、B3+6两组合煤层,其中B1+2煤层最大厚度39.45 m,最小厚度31.83 m,平均厚度37.45 m;B3+6煤层最大厚度52.3 m,最小厚度39.85 m,平均厚度48.87 m;煤层平均倾角87°,为国内特殊的大倾角急倾斜特厚煤层。2组煤由岩墙隔开,岩柱宽度为53~110 m(图1)。

图1 乌东煤矿南区水平分段开采布置示意

Fig.1 Horizontal slicing in south mining area of Wudong

矿井采用单翼水平分段综采放顶煤工艺,自然垮落法管理顶板,综放工作面自东向西回采(图2),回采工作面巷道下方布置准备巷道,准备巷道自西向东掘进,准备巷道采用机械化掘进,锚网索联合支护。工作面进风巷和回风巷分别沿着煤层顶板和底板布置,工作面宽度即煤层厚度,分层高度为25 m,采放比为3∶22。目前矿井已回采至+450 m水平,采深350 m。

图2 乌东煤矿南区巷道布置平面示意

Fig.2 Layout of the roadway in south mining area of Wudong

1.2 B3+6煤层上覆煤柱赋存

采矿遗留的大量煤柱是应力集中的重要部位,特别是半岛形、孤岛形煤柱由于受多方应力叠加作用,其应力集中程度非常高。在多煤层开采时,遗留煤柱的集中应力不仅影响本煤层开采,而且对上下邻近煤层也影响显著,因此采矿遗留的煤柱是冲击地压灾害的高危险部位。乌东煤矿南区近直立特厚煤层水平分段综采放顶煤工艺下,上覆煤柱区域由于煤炭资源的不均衡分布,煤炭资源的不均衡开采极易造成采空区侧顶底板之间悬空面积过大,在水平构造应力作用下极易产生应力集中,为了便于研究,根据B3+6煤层历史开采情况,将B3+6煤层上覆煤柱划分为5个区段,分别为:五一煤矿井田煤柱、五一煤矿与大洪沟煤矿边界煤柱、原大洪沟煤矿小井工业广场煤柱、大洪沟煤矿边界煤柱和大洪沟煤矿工业广场保护煤柱区域,各区段的开采情况详见表1。

表1 B3+6煤层上覆煤柱区域开采情况统计

Table 1 Mining statistics of overlying coal pillar in B3+6 coal seam

区段工作面走向距离/m阶段标高/m矿压显现标高/m五一煤矿井田934.0~1 361.7+550—+522+550五一与大洪沟边界煤柱1 361.7~1 420.0+800—+522+522大洪沟小井工业广场煤柱1 555~1 693+800—+650+555大洪沟煤矿边界煤柱1 837~1 857+800—+650+450大洪沟工业广场保护煤柱1 980.0~2 310.8+800—+500+500

注:工作面走向距离为至分层石门的距离;矿压显现标高为首次显现时工作面标高。

2 微震事件数据统计分析

2.1 微震事件分布研究

冲击地压的影响因素主要为开采技术因素和自然地质因素2大类,其中自然地质因素包括开采深度、地质构造、顶板岩性、煤层厚度、煤层倾角、煤岩力学特性等[20],受各种地质因素综合作用,在采掘工作面附近围岩中出现矿压显现。因此,为了实现冲击地压矿井解压,按应力集中轻重程度分层次实施解压工程,就必须准确掌握工作面围岩应力分布。

为此,研究按照煤岩赋存情况将工作面附近围岩划分为B1煤层底板、B1+2组合煤层、B2-B3煤层间岩柱、B3+6组合煤层、B6煤层顶板5个层位。通过对乌东煤矿南区2013年至2017年4年期间ARAMIS微震系统监测的55033个事件进行统计分析,如图3—图4所示,发现86%的微震事件和74%的能级在106 J及以上微震事件分布在B3+6煤层及顶底板中,表明B3+6煤层应力集中程度大于B1+2煤层,是冲击地压防治的重点。同时,各层位微震事件由多至少依次为B2-B3煤层间岩柱、B3+6煤层、B6顶板、B1底板、B1+2煤层,其中B2-B3煤层间岩墙分布最为集中,破坏性能级106 J及以上事件中B2-B3煤层间岩柱中占比将近50%,为主要应力源,是造成应力集中的主要原因。

图3 微震事件分布层位比例

Fig.3 The distribution of allmicroseismic events

2.2 开采布局关联分析

在煤层群开采时,多个工作面同时布置,煤层开采顺序以及工作面的布置方式、推进方向等因素对煤岩体的应力分布有较大影响。统计表明,冲击地压在工作面接近采空区,近距离煤层中的2个工作面同时开采,工作面相向推进时出现频率较高[14]。在确定煤层开采顺序时应开采没有冲击地压危险或冲击地压危险小的煤层,工作面布置时尽量避免工作面叠加,工作面相向推进。

根据B3+6煤层采掘扰动影响FLAC3D数值模拟[15],+475 m水平回采工作面和+450 m水平掘进工作面同向推进,相距100 m时采掘扰动影响开始出现,相距越近应力集中程度越大;采掘相向推进,相距120 m时,采掘同向相互影响开始明显,相距越近应力集中程度越大。非同一煤层采掘扰动影响距离研究对象为+500 m水平B3+6煤层回采工作面与+450 m水平B2煤层掘进工作面,期间两工作面位于正常回采区域,该区域未发生过冲击地压事故,消除了地质因素、上覆煤柱等因素干扰;同时,B1+2煤层未布置回采工作面,+475 m水平B1、B2、B3、B6煤层巷道已施工完毕,避免了其他工作面开采扰动影响。通过统计分析采掘工作面附近能级102 J及以上微震频次、能量与采掘工作面距离(相向为+,相错为-)之间的关系,研究不同煤层间采掘工作面之间的扰动影响程度,具体如图4所示。

图4 采掘叠加扰动期间微震事件分布

Fig.4 Distribution of microseismic events during superposition disturbance

通过对采掘工作面不同距离之间的微震频次和能量分析,认为当采掘工作面相向80 m、相错110 m时,工作面附近微震频次出现明显增加;当推进至相向0~30 m时微震频次达到峰值,此时微震频次和、能量和出现异常峰值,表明前期针对B3+6煤层采掘工作面采掘扰动影响数值模拟结果同样适用于不同煤层间采掘工作面扰动影响判定。

3 冲击地压事故量化分析

通过对乌东煤矿南区B3+6煤层发生的具有明显破坏且单次事故微震能量大于106 J的8次冲击地压事故进行统计分析,重点研究采深、上覆煤柱等冲击地压致灾因素与冲击地压事故之间的关联,掌握冲击地压事故发生的规律,从而找出造成冲击地压事故的主要致灾因素,来指导矿井冲击地压防治工作。

3.1 开采深度关联分析

根据研究,开采深度增加,煤岩所承受的上覆岩层的压力越大,应力越高,积聚的弹性能也随之增加[17]。大量的冲击地压灾害统计表明[18],我国冲击地压始发深度在200~400 m,考虑到安全界限,深度H≤350 m 时,一般不会发生冲击地压,深度 350 m<H≤500 m,冲击危险性在一定程度上逐步增大。在H>500 m 时,急剧增长,在开采深度非常大时(1 200~1 500 m),冲击地压发生的强度以及频率的递增梯度将会相对减小,但此时的值非常大。

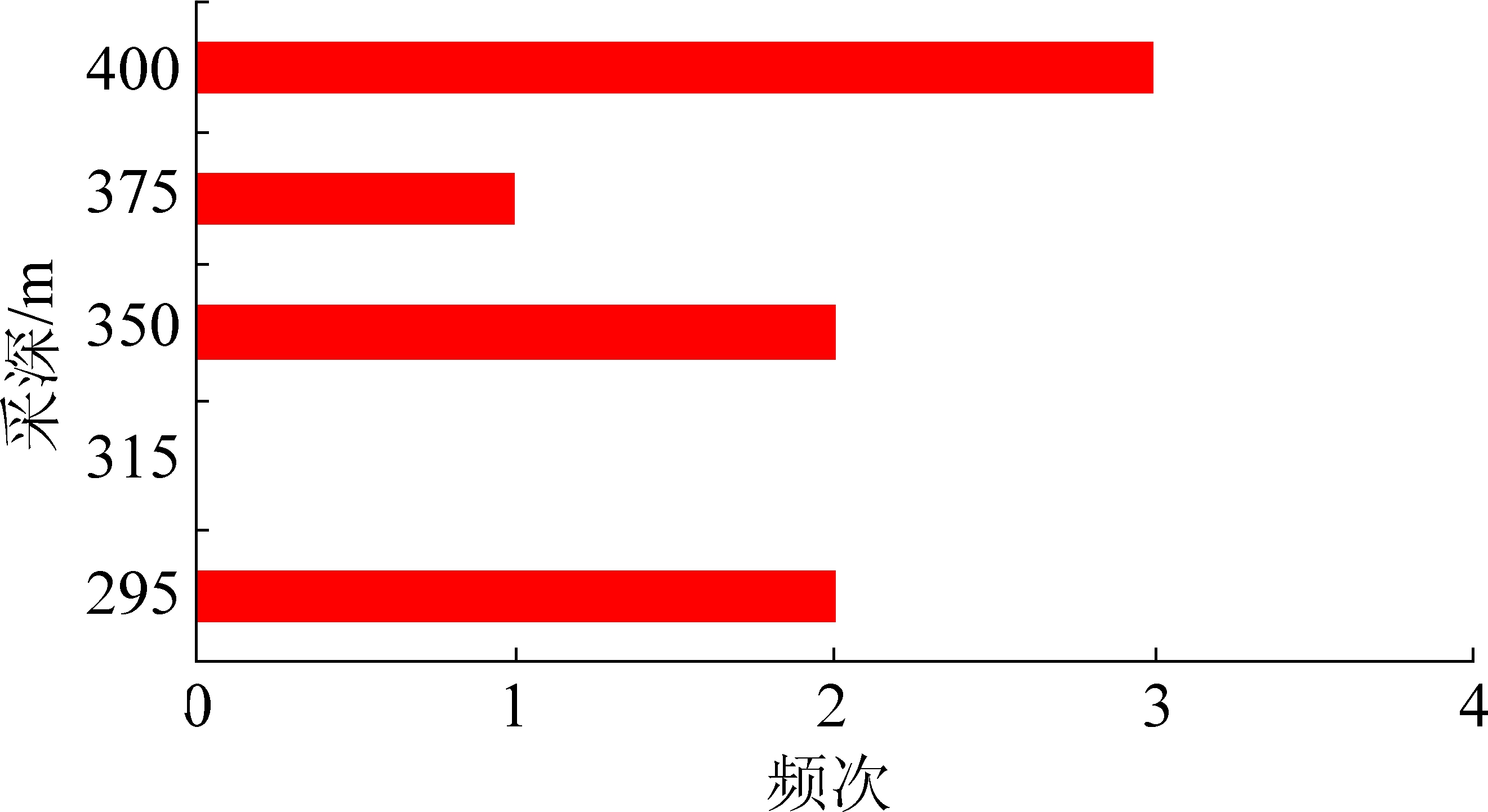

经过统计分析,乌东煤矿南区首次冲击地压事故发生在+555 m水平,深295 m(地面标高按+850 m计算),该水平发生冲击地压事故2次。随采深增加,B3+6煤层冲击地压事故频次呈现明显的增长趋势,如图5所示。但+555 m水平发生冲击地压事故后,矿井对采掘工作面进行系统治理,采掘工作面附近区域围岩支承应力超前得以释放,工作面附近应力集中程度弱化,冲击地压事故的破坏程度较上水平低。

图5 不同采深冲击地压事故频次分布

Fig.5 Frequencies of rock burst accidents with different depth

3.2 上覆煤柱关联分析

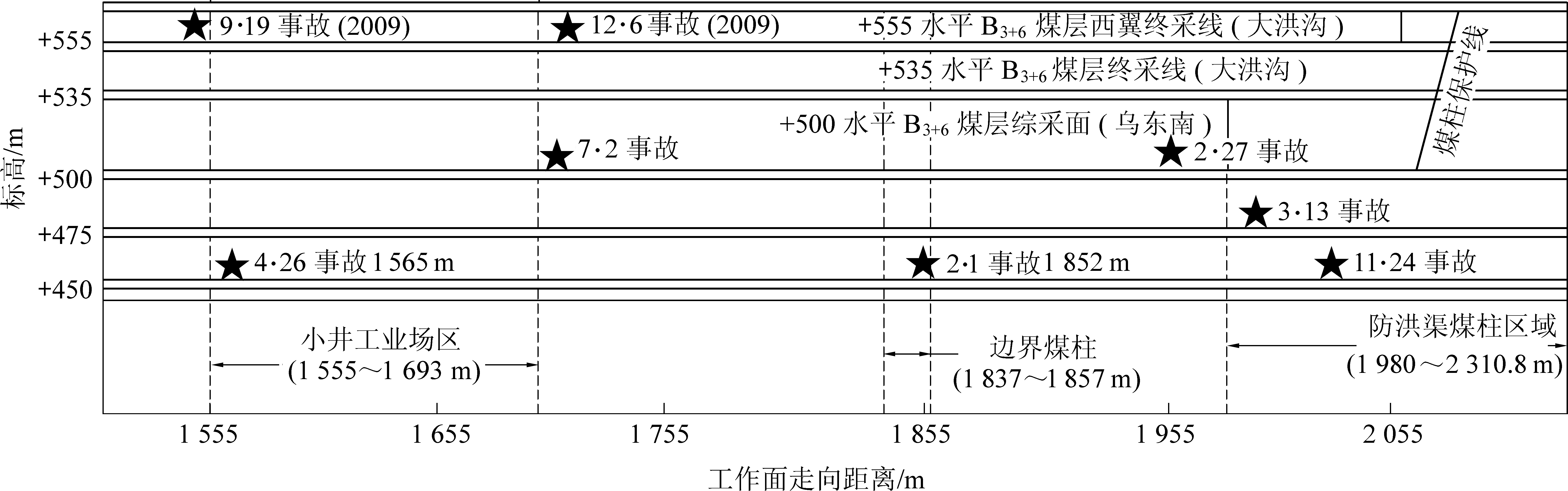

通过对乌东煤矿南区上覆煤柱应力分布数值模拟,上覆煤柱产生的应力集中分布在工作面进入或离开煤柱50 m范围内[14]。统计的8次冲击地压事故全部发生在上覆煤柱附近,表明上覆煤柱是B3+6煤层冲击地压事故的主要致灾因素,其中大洪沟煤矿小井工业广场煤柱区域发生4次,大洪沟煤矿防洪渠煤柱区域发生3次,占全部事故起数的88%,为冲击地压防治的重点区域。此外,为进一步研究上覆煤柱与工作面冲击地压事故的关系,特对冲击地压事故发生时工作面位置与煤柱边界、煤层回采之间关系进行统计分析,统计结果见表2。

表2 B3+6煤层冲击地压事故与上覆煤柱关联统计

Table 2 Statistical of associations between rock burst accidents and overlying coal pillar in B3+6 coal seam

事故水平/m采深/m煤柱超前或滞后位置距西边界/m距东边界/m分层数“9·19”事故+555295“12·6”事故+555295“7·2”事故+500350“4·26”事故+450400大洪沟煤矿小井工业广场煤柱(1 555~1 693 m)进煤柱前6.0144.0多分层出煤柱后149.511.5多分层进煤柱前145.07.0多分层煤柱下10.0128.0多分层“2·27”事故+500350“3·13”事故+475375“11·24”事故+450400大洪沟煤矿工业广场保护煤柱(1 980.0~2 310.8 m)煤柱前21.0351.8煤柱未采煤柱下15.0315.5首分层煤柱下45.0285.8二分层“2·1”事故+450400大洪沟煤矿边界煤柱(1 837~1 857 m)煤柱下15.05.0多分层

经过对冲击地压事故与上覆煤柱关联研究得出:

1)经过多分层开采后,上覆煤柱应力影响作用仍存在。乌东煤矿南区特殊的煤层赋存条件和开采方式造成上覆煤柱经多分层开采后,仍然不能完全实现对上部煤炭资源的彻底回收,因此不均衡的煤炭资源采出率必然造成上覆煤柱附近区域的应力不均衡分布、释放。同时,随煤柱区域煤层开采层数增加,煤柱下方及进煤柱前发生冲击地压事故的概率将增加,即冲击地压显现时工作面的位置与煤柱关系呈“进煤柱前-煤柱下-出煤柱后”规律性变化。

2)发生冲击地压时综放工作面集中分布在煤柱边界50 m范围内,且工作面显现时的位置、次数与上覆煤柱走向长度有关,如图6所示。随着上覆煤柱走向长度增加,冲击地压事故发生时综放工作面与煤柱边界的距离增大,同时煤柱附近区域冲击地压事故的概率和强度也随之增高。统计的8次冲击地压事故中,大洪沟煤矿工业广场煤柱区域发生冲击地压事故3次,且3次事故显现的强度最大、破坏程度最严重。

图6 不同采深冲击地压事故与上覆煤柱分布示意

Fig.6 Distribution schematic of rock burst accidents and overlying coal pillars at different depths

4 结 论

1)通过微震数据分析, B3+6煤层应力集中程度大于B1+2煤层,是冲击地压防治的重点,其中B2-B3煤层间岩墙微震事件分布最为集中。

2)基于微震数据分析得出,不同煤层采掘工作面相向80 m、相错110 m时,采掘扰动影响较明显,当推进至相向0~30 m时微震频次达到峰值,此时微震频次和、能量和出现异常峰值,且相错推进时应力集中程度较相向推进时小。

3)上覆煤柱是B3+6煤层冲击地压事故的主要致灾因素,其中大洪沟煤矿小井工业广场煤柱和大洪沟煤矿工业广场煤柱区域冲击地压事故最集中,为冲击地压防治的重点区域。

4)经过多分层开采后,上覆煤柱应力影响作用仍存在。随煤柱区域煤层开采层数增加,冲击地压显现时工作面的位置与煤柱关系呈“进煤柱前-煤柱下-出煤柱后”规律性变化。

5)冲击地压事故时综放工作面集中分布在煤柱边界50 m范围内,且工作面显现时的位置、次数与上覆煤柱走向长度有关。随着上覆煤柱走向长度增加,冲击地压事故发生时综放工作面与煤柱边界的距离增大,同时煤柱附近区域冲击地压事故的概率和破坏强度也随之增加。

[1] 李世愚,和雪松,张少泉,等.矿山地震监测技术的进展及最新成果[J]. 地球物理学进展,2004,19(4):853-859.

LI Shiyu, HE Xuesong, ZHANG Shaoquan,et al. Development and recent achievement of mining shock observation[J]. Progress in Geophysics,2004,19(4):853-859.

[2] 齐庆新,李宏艳,邓志刚,等.我国冲击地压理论、技术与标准体系研究[J]. 煤矿开采,2017,22(1):1-6.

QI Qingxin, LI Hongyan, DENG Zhigang,et al.Studying of standard system and theory and technology of rock burst in domestic[J]. Coal Mining Technology,2017,22(1):1-6.

[3] 窦林名,何学秋. 采矿地球物理学[M]. 北京:中国科学文化出版社,2002:21-77.

[4] 姜福兴,杨淑华,成云海,等.煤矿冲击地压的微地震监测研究[J].地球物理学报,2006,49(5):1511-1516.

JIANG Fuxing,YANG Shuhua, CHENG Yunhai,et al. A study on microseismic monitoring of rock burst in coal mine[J]. Chinese Journal of Geophysics,2006,49(5): 1511-1516.

[5] 夏永学,潘俊锋,王元杰,等. 基于高精度微震监测的煤岩破裂与应力分布特征研究[J]. 煤炭学报,2011,36(2):239-243.

XIA Yongxue, PAN Junfeng, WANG Yuanjie,et al.Study of rule of surrounding rock failure and stress distribution based on highprecision microseismic monitoring [J]. Journal of China Coal Society,2011,36(2):239-243.

[6] 赵毅鑫,姜耀东,王 涛,等. “两硬”条件下冲击地压微震信号特征及前兆识别[J]. 煤炭学报,2012,37(12):1961-1965.

ZHAO Yixin, JIANG Yaodong, WANG Tao, et al. Features of microseismic events and precursors of rock burst in underground coal mining with hard roof [J].Journal of China Coal Society, 2012,37(12):1961-1965.

[7] 袁瑞甫,李化敏,李怀珍. 煤柱型冲击地压微震信号分布特征及前兆信息判别[J]. 岩石力学与工程学报,2012,31(1):81-85.

YUAN Ruifu, LI Huamin, LI Huaizhen. Distribution of microseismic signal and discrimination of portentous information of pillar type rockburst[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(1):81-85.

[8] 王书文.矿井微震信号b值计算样本及参数选取研究[J]. 煤炭科学技术,2016,44(12):51-55.

Wang Shuwen.Study on calculation sample and parameter selection of mine microseism signal b value[J]. Coal Science and Technology,2016,44(12):51-55.

[9] 李浩荡,蓝 航,杜涛涛,等.宽沟煤矿坚硬厚层顶板下冲击地压危险时期的微震特征及解危措施[J].煤炭学报,2013,38(S1):7-11.

LI Haodang, LAN Hang, DU Taotao,et al. Micro-seismic characteristic and danger-relief method in rock-burst danger period of mining face under hard and thick roof of Kuangou Mine[J].Journal of China Coal Society, 2013,38(S1):7-11.

[10] 张书敬,姚建国,鞠文君.千秋煤矿冲击地压与微震活动关系[J].煤炭学报,2012,37(S1):7-12.

ZHANG Shujing, YAO Jianguo, JU Wenjun. Relationship of rockburst and microseismic activity in Qianqiu Coal Mine[J].Journal of China Coal Society, 2012,37(S1):7-12.

[11] 吕进国,姜耀东,赵毅鑫,等.冲击地压层次化监测及其预警方法的研究与应用[J].煤炭学报,2013,38(7):1161-1167.

LYU Jinguo, JANG Yaodong, ZHAO Yixin,et al. Hierarchical monitoring for coal bumps and its study and application of early warning methods [J].Journal of China Coal Society,2013,38(7):1161-1167.

[12] 李剑锋,何 岗,何 江, 等.采区煤柱区域微震规律分析及冲击地压防治技术[J].煤炭科学技术,2016,44(12):22-27.

LI Jianfeng, HE Gang, HE Jiang,et al. Analysis on regional microseism law of coal pillar in mining block and prevention and control technology of mine pressure bump [J]. Coal Science and Technology, 2016,44(12):22-27.

[13] 荣 海,张宏伟,陈建强,等. 基于多因素模式识别的急倾斜特厚煤层冲击地压危险性预测[J].采矿与安全工程学报,2018,35(1):125-131.

RONG Hai, ZHANG Hongwei, CHEN Jianqiang,et al.Rockburst-risk prediction in steep-inclined and extremely thick coal seams based on the multi-factor pattern recognition method[J]. Journal of Mining & Safety Engineering, 2018,35(1):125-131.

[14] 杨 磊,蓝 航,杜涛涛.特厚近直立煤层上覆煤柱诱发冲击地压的机制研究及应用[J].煤矿开采,2015,20(2):75-77.

YANG Lei, LAN Hang, DU Taotao. Mechanism of rock-burst induced by overlying coal-pillar in extremely-thick and sub-erect coal-seam[J]. Coal Mining Technology,2015,20(2): 75-77.

[15] 曹民远,孙秉成,刘旭东.急倾斜煤层高应力条件让压掘进巷道布局优化[J].煤炭工程,2017,48(8):14-17.

CAO Minyuan, SUN Bingcheng, LIU Xudong. Layout optimization of post-weighting excavation roadwayunder high stress steep coal seam[J].Coal Engineering, 2017,48(8):14-17.

[16] 蓝 航.近直立特厚两煤层同采冲击地压机理及防治[J].煤炭学报,2014,39(S2):308-314.

LAN Hang.Rock-burst mechanism and prevention in mining sub-erect and extremely-thick coal seam with horizontal slicing method[J].Journal of China Coal Society, 2014,39 (S2):308-314.

[17] 赵本钧.冲击地压及其防治[M]. 北京:煤炭工业出版社,1995.

[18] 窦林名,何学秋.冲击地压防治理论与技术[M]. 徐州:中国矿业大学出版社,2001.

[19] 王志辉.孙村矿冲击地压区域预测研究[D].阜新:辽宁工程技术大学,2006:13-27.

[20] 韩 玥.基于主成分分析的冲击地压影响因素研究[J].煤矿安全,2010,36(8):101-104.

HAN Yue.A principal component analysis based on the factors of pressure bump[J].Safety in Coal Mines, 2010,36(8):101-104.

[21] 杜涛涛,李 康,蓝 航,等. 近直立特厚煤层冲击地压致灾过程分析[J].采矿与安全工程学报,2018,35(1):140-144.

DU Taotao, LI Kang, LAN Hang,et al.Rock burst process analysis in steeply-inclined extremely-thick coal seam[J]. Journal of Mining & Safety Engineering, 2018,35(1):140-144.