移动扫码阅读

高 宏1,2,杨宏伟1,2

(1.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

摘 要:为了降低U型通风采煤工作面上隅角瓦斯浓度,弥补高抽巷层位布置不合理造成的抽采量的不足,节省前期采用Y型通风进行沿空留巷的施工成本,提出了超大直径钻孔(ø550 mm)采空区瓦斯抽采技术。基于理论分析和现场分析试验,发现超大直径钻孔间距定为15 m或者20 m时抽采效果较为理想。现场应用实践表明:大直径钻孔抽采采空区瓦斯与普通采空区埋管抽采相比,抽采纯量提高了54.9%,抽采瓦斯体积分数提高了1.33倍。和沿空留巷“偏Y型通风”治理瓦斯相比,可使得回风流中的平均瓦斯体积分数降低12.7%,大幅节省了人员的投入。U型通风采煤工作面上隅角的瓦斯浓度得到有效控制,有效取代了上隅角埋管和沿空留巷,大幅提高了煤矿的生产效益。

关键词:超大直径钻孔;上隅角瓦斯浓度;沿空留巷;上隅角埋管;钻孔合理间距

中图分类号:TD712

文献标志码:A

文章编号:0253-2336(2019)02-0077-05

GAO Hong1,2,YANG Hongwei1,2

(1.Shenyang Research Institute, China Coal Technology and Engineering Group,Shenyang 110016, China;2.State Key Laboratory of Coal Mine Safety Technology, Fushun 113122, China)

Abstract:This paper proposes a gas extraction technology - super large diameter borehole gob gas extraction technology. The technology is devoted to reduce gas concentration of working face upper corner in U-shaped ventilation, solve the problem of extraction deficiency caused by the unreasonable high-level drainage roadway layout, and reduce the construction cost of using Y-type ventilation gob side entry retaining in the early stage. Based on theoretical analysis and field tests, it is concluded that the extraction is most efficient when the spacing of boreholes is 15 m or 20 m.Field application shows that, compared to conventional gas extraction, the pure quantity of gob gas extraction in the large-diameter extraction increases by 54.9% and the extraction concentration increases by 1.33 times. The technology is also superior to Y-type ventilation gob side entry retaining, which is evidenced by 12.7% reduction of average gas concentration in return air flow,and reduction of labor requirement. Applying this gas extraction technology, gas concentration of upper corner of U-shaped ventilation can be effectively controlled and buried pipe on upper corner and gob side entry retaining can be removed, which greatly improves the mining productivity.

Key words:super-large diameter borehole; gas concentration at upper corner; gob side entry retaining; buried pipe at upper corner; reasonable spacing of borehole

移动扫码阅读

高 宏,杨宏伟.超大直径钻孔采空区瓦斯抽采技术研究[J].煤炭科学技术,2019,47(2):77-81.doi:10.13199/j.cnki.cst.2019.02.013

GAO Hong ,YANG Hongwei.Super large diameter borehole gob gas extraction technology[J].Coal Science and Technology,2019,47(2):77-81.doi:10.13199/j.cnki.cst.2019.02.013

收稿日期:2018-10-11;

责任编辑:王晓珍

基金项目:国家科技重大专项资助项目(2016ZX05067004-003);中国煤炭科工集团有限公司科技创新创业资金专项青年资助项目(2018-2-QN015)

作者简介:高 宏(1985—),男,河南巩义人,助理研究员。E-mail:g.h.f.w@163.com

目前国内外煤矿的U型通风上隅角瓦斯治理问题一直是个难题,Y型通风虽可解决上隅角超限问题,但沿空留巷成本较高,施工程序复杂。

对于上隅角瓦斯治理问题,由于采空区瓦斯浓度较低,采用普通钻孔抽采,因抽采量小,往往效果不佳;采用底板岩石巷及高位岩石巷抽采采空区瓦斯,成本较高且效果得不到保证。因此有必要对上隅角瓦斯超限的难题采取新的治理措施。笔者主要研究利用超大直径钻孔(ø550 mm)对采空区瓦斯进行抽采的技术。

国内外目前在治理上隅角瓦斯超限问题的主要方法有:上隅角埋管抽采、高抽巷(高位钻孔)治理上隅角、上隅角处设置局部通风机、设置挡风帘、优化通风系统和安装风、水引射器等[1-5]。陈殿赋提出了在联络巷埋管对采空区进行抽采,通过调整抽采量,吊挂倾斜风障和在回风巷安设增压板闭等一系列措施来改变上隅角瓦斯流场[6]。程建圣选取了顶板走向分层高位钻孔瓦斯治理技术,有效地解决了上隅角瓦斯超限问题[7]。王克武通过采用加大风量法、风机抽采法、正压稀释法、总排负压抽采法和改进总排负压抽采等方法对上隅角瓦斯进行抽采[8]。以上方法在一定程度上对上隅角瓦斯进行了治理,但应用中均具有一定的局限性,尤其是对于U型通风情况下上隅角瓦斯治理,无法从本质上改变上隅角的瓦斯流场,因而对于治理上隅角瓦斯超限效果不理想[9-12]。超大直径钻孔(ø550 mm)可对采空区瓦斯进行抽采,改变上隅角瓦斯的流场,降低上隅角瓦斯浓度。ZDJ10000L型煤矿用履带式坑道钻机可施工大直径瓦斯抽采钻孔,与同类机组相比,具有生产效率高、可靠性强、故障率低、安全性好的优势。利用该钻机施工的超大直径钻孔,可以提高瓦斯抽采效率,减少治理瓦斯的经济投入,可提升矿井的整体效益。笔者通过对某矿7609回采工作面施工大直径钻孔(ø550 mm)对采空区瓦斯进行抽采,降低了上隅角瓦斯浓度,瓦斯治理效果和经济效益显著。

某矿7609工作面可采长度1 150 m,开切眼长220 m,煤层平均厚度约为5.90 m。7609工作面煤层原煤瓦斯含量为10~16 m3/t,残存瓦斯含量为2.09 m3/t,瓦斯压力1.6 MPa。煤层主要参数实测值:煤的孔隙率2.86%~2.92%,煤层透气性系数1.071 9~13.215 5 m2/(MPa2·d)、百米瓦斯流量0.246~0.449 m3/(min·hm)、其衰减系数0.265 1~0.244 3 d-1、瓦斯放散初速度为8。根据计算,7609工作面相对瓦斯涌出量预计为9.45 m3/t,绝对瓦斯涌出量为45.95 m3/min。

根据7609工作面瓦斯涌出情况及巷道布置特点,采用“U型+高抽巷”通风方式。7609综放工作面回采时预计配风量为4 000 m3/min,风排瓦斯量18 m3/min。根据7609工作面瓦斯赋存情况,采用顺层钻孔预抽煤层瓦斯+高抽巷抽采+采空区埋管抽采瓦斯的抽采方式治理瓦斯。依据经验及7607工作面高抽巷效果,确定本工作面高抽巷内错回风巷40 m、距煤层顶板30~35 m,断面尺寸3.0 m×2.6 m,预计本煤层预抽瓦斯量14.5 m3/min,高抽巷抽采瓦斯量10 m3/min,采空区埋管抽采瓦斯预计抽采量3 m3/min。7609工作面瓦斯抽采情况如下:

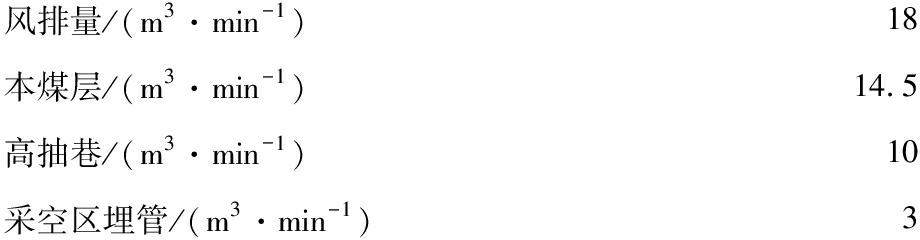

钻机整机由主机、电控系统、液压系统、钻具及辅助系统五大部分组成。利用ZDJ10000L型煤矿用履带式坑道钻机施工直径为550 mm的大直径钻孔,钻孔长度为48 m,随后在钻孔内插入直径为426 mm 的筛管,连接抽采系统进行抽采。护管的管径为ø426 mm,通过内插式螺母连接,材质为螺旋焊缝钢管。图1为大直径钻机螺旋钻杆示意。

图1 大直径钻机螺旋钻杆

Fig.1 Spiral drill rod of large diameter drill

由图3可知,钻机可实现一次成孔,利用螺旋钻杆排渣。当钻孔成孔后,利用钻机将护管顶入钻孔,钻机配套小型抓管装置,能实现自动抓护管,运输且利用液压装置将护管送入孔内。有效避免了塌孔或矿压对钻孔的破坏,保证钻孔孔壁完整,实现大直径钻孔高效抽采瓦斯的目的。

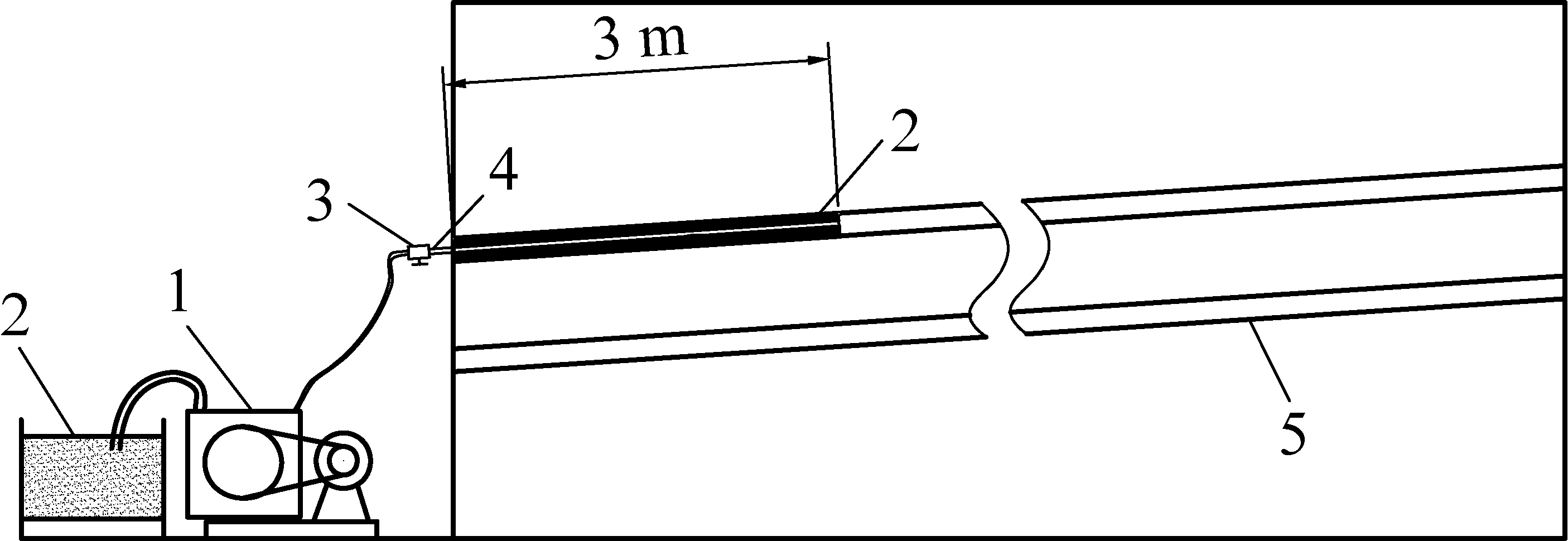

采用聚氨酯封孔,具体封孔工艺如图2所示。

1—注浆泵;2—聚氨酯;3—阀门;4—注浆管;5—护管(DN400螺旋焊缝钢管)

图2 大直径钻孔封孔工艺示意

Fig.2 Sketch map of sealing technology for large diameter boreholes

钻孔采用聚氨酯封孔,封孔长度3 m,封孔就是将护管周围的空隙填堵,然后将护管连接到支管上,最后并入瓦斯抽采系统。为了避免护管内因碰撞晃动而影响封孔质量,降低抽采效果,孔口尚需用水泥砂浆将护管固定牢固或用木楔塞紧。

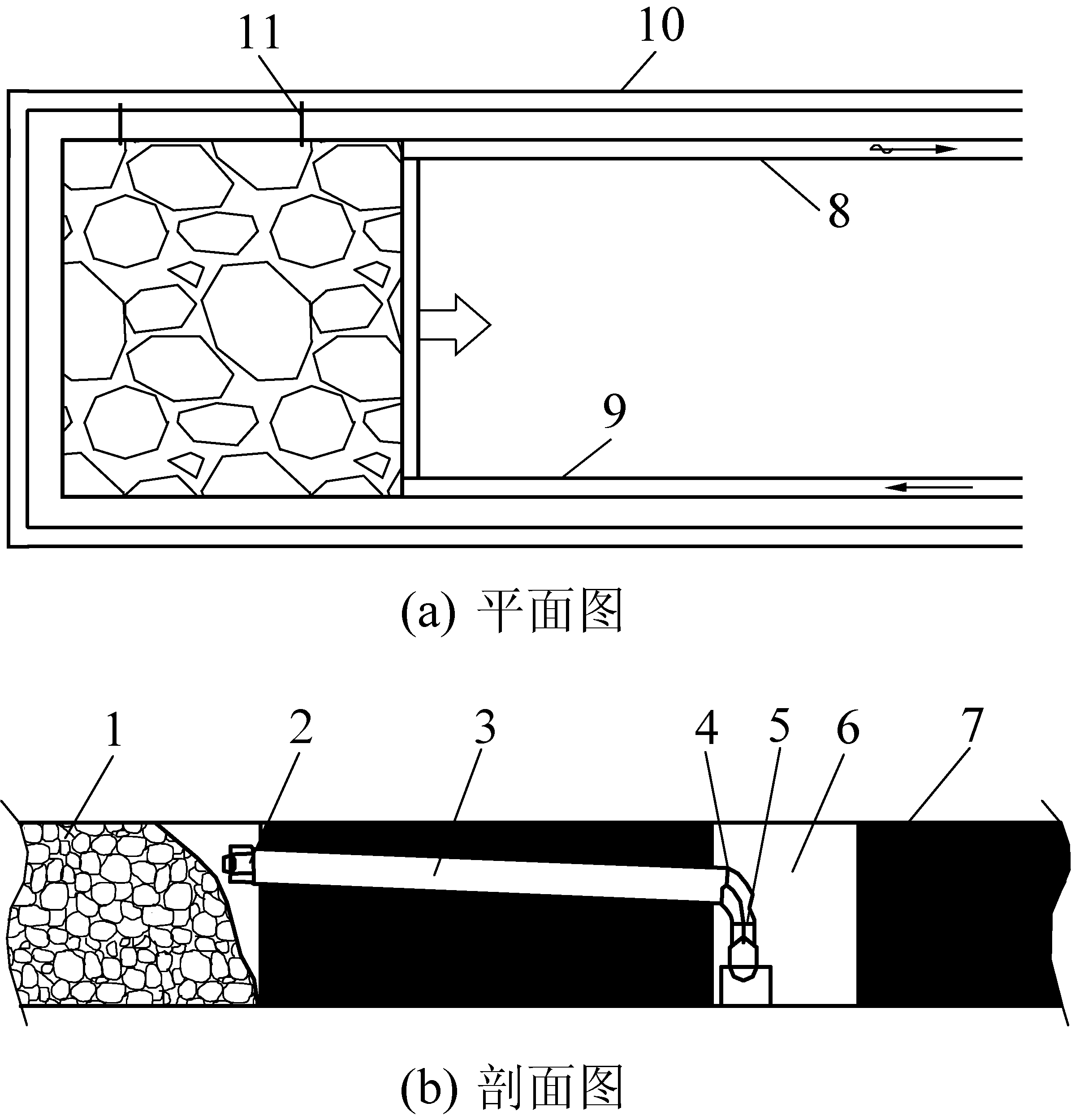

图3为超大直径钻孔抽采采空区瓦斯示意,具体包括大直径钻孔布置的平面图和剖面图,其中超大直径钻孔从7609回风巷向排水巷施工,穿透7609回风巷和7609排水巷之间48 m的煤柱,在运输巷钻孔孔口进行封孔,后期接入抽采系统。钻孔的另一端裸露在采空区中,并用筛网固定。

1—采空区;2—ø550 mm筛网;3—ø426 mm钢管;4—ø426 mm弯头;5—抽采管路;6—抽采巷道;7—3号煤层;8—7609回风巷;9—7609运输巷;10—7609排水巷;11—超大直径钻孔

图3 大直径钻孔抽采采空区瓦斯示意

Fig.3 Sketch map of gas drainage in goaf with large diameter boreholes

2.2.1 超大直径钻孔合理间距的确定

钻孔的孔径与钻孔的卸压范围成正比,卸压范围越大,流场的控制范围就越大,每个钻孔的瓦斯流场均以径向流动为主。钻孔布置过密易受邻近钻孔两侧瓦斯流场交叉的双重影响,从而使得单孔的瓦斯抽采量减小,钻孔的相应施工成本也会增加[13-14]。当钻孔布置过于稀疏时,超过了钻孔自身的抽采影响范围,易出现抽采空白区域,瓦斯抽采率降低。因此,合理的超大直径钻孔布置的间距对于采空区瓦斯抽采具有至关重要的意义[15]。

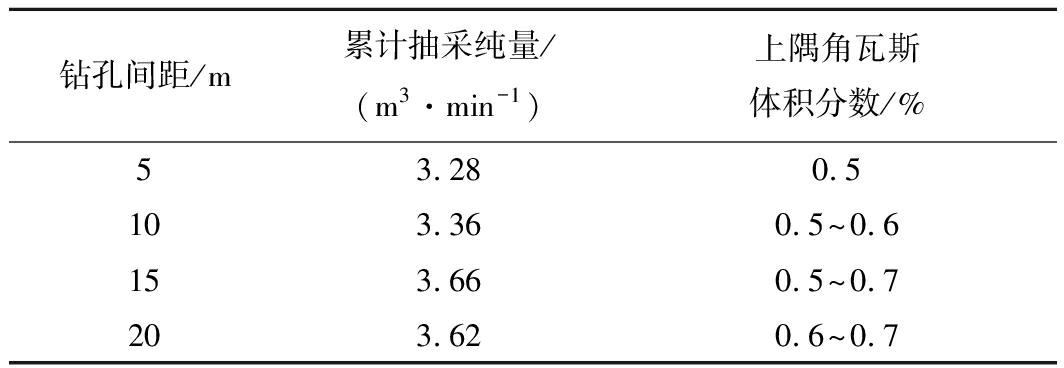

表1为超大直径钻孔试验阶段(不同钻孔间距试验5个钻孔)抽采数据及上隅角浓度统计。

由表1可知,在综合考虑钻孔施工成本及抽采效果的基础上,钻孔间距定为15 m或者20 m效果较为理想。

2.2.2 超大直径钻孔的设计

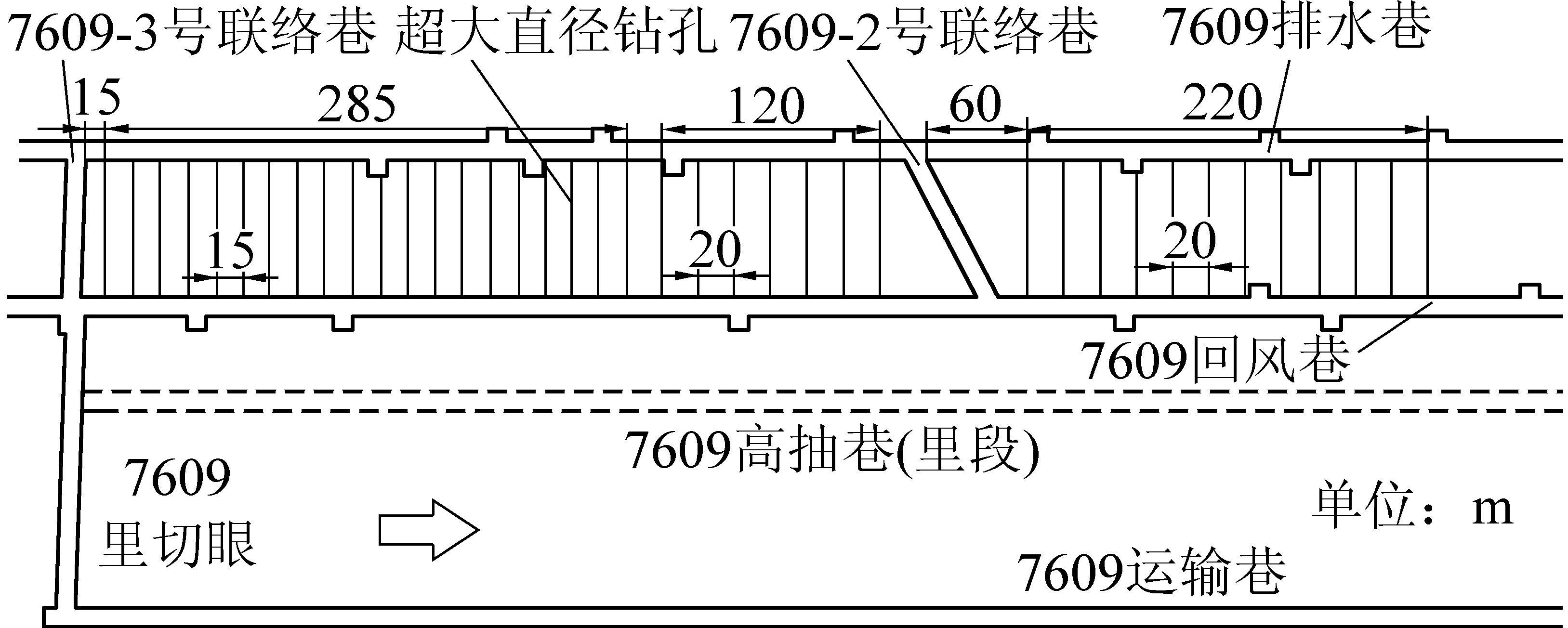

合理的大直径钻孔间距对工作面及上隅角瓦斯浓度和采空区瓦斯浓度场分布有着重要的影响,其抽采位置越靠近工作面,越有利于其对工作面及上隅角的瓦斯控制,而靠近采空区深部则加强了深部高浓度瓦斯的抽采,有利于减小采空区瓦斯涌出强度,但对上隅角瓦斯控制效果减弱。结合井下工业试验实测数据,以及其他矿的成功经验,综合考虑技术方面和经济效益方面,确定了大直径钻孔距开切眼15~300 m,每15 m布置1个钻孔,300 m至7609工作面里段终采线每20 m布置1个超大直径钻孔,合计施工超大直径钻孔39个,如图4所示。①共施工39个钻孔;②钻孔方位角90°(以7609排水巷中线为0°,垂直于排水巷中线);③钻孔倾角以现场放线为准(现场根据煤层倾角调整);④钻孔长度48 m(以打穿7609回风巷为准);⑤钻孔开口位置:钻孔按单排布置,钻孔距巷道底部1 m;⑥终孔位置:距7609回风巷顶板2 m范围内;⑦钻孔直径550 mm。

表1 试验阶段不同钻孔间距下瓦斯抽采效果统计

Table 1 Statistics of gas drainage effect under different borehole spacing at test stage

图4 7609排水巷大直径钻孔施工设计

Fig.4 Construction design of large diameter drilling in No.7609 drainage lane

大直径钻孔具体参数如下:

2.3.1 采空区埋管抽采与超大直径钻孔抽采瓦斯效果对比分析

抽采瓦斯的管路确定正常运行情况下接入采空区的抽采管路组为1组,接替时为2组(包括刚开始进入采空区5 m后正在抽采的1组瓦斯管路和前期采空区后方的即将关闭的1组瓦斯管路抽采)。随着工作面的推进,接入采空区的管路进入采空区5 m后,即可开通进行抽采,同时关闭采空区内靠后的一组抽采管路,实现工作面上隅角区域附近和采空区内同时连续抽采,既加强了对采空区内的瓦斯抽采,又有利于工作面上隅角瓦斯浓度的控制。

大直径钻孔抽采分2个阶段进行考察,每个钻孔进行抽采后,工作面每推进5 m对抽采钻孔流量和浓度记录一次。第1个阶段为工作面移动至超过当前超大直径钻孔5 m后开始抽采。第2个阶段为工作面移动至超过下一个超大直径钻孔5 m后,打开下一个超大直径钻孔,滞后5 m后关闭第1阶段的超大直径钻孔。分析7609工作面在回采过程中,上隅角瓦斯浓度的变化情况。

大直径钻孔单孔瓦斯体积分数2.8%,混合流量为130 m3/min,则7609工作面回采期间大直径钻孔抽采纯瓦斯抽采量为3.64 m3/min。7609工作面采空区埋管抽采瓦斯抽采纯量约为2.35 m3/min,抽采瓦斯体积分数平均为1.2%。图5为埋管抽采和大直径钻孔抽采采空区瓦斯抽采纯量和采空区瓦斯浓度效果对比。

大直径钻孔抽采采空区瓦斯与普通采空区埋管抽采相比,采空区瓦斯抽采纯量由原来埋管时的2.35 m3/min提高到3.64 m3/min,抽采纯量提高了54.9%。抽采瓦斯体积分数由埋管时的平均值1.2%提高到2.8%,抽采瓦斯体积分数比原来提高了1.33倍。7607工作面施工大直径钻孔后,上隅角的瓦斯浓度得到有效控制,大幅提高了煤矿的生产效益。

2.3.2 沿空留巷治理瓦斯与超大直径钻孔抽采瓦斯效果对比分析

7609工作面的邻近工作面7607工作面采用的沿空留巷“偏Y型通风”,回风流中的瓦斯体积分数为0.6%~0.7%,回风流平均瓦斯体积分数为0.63%。7609工作面施工超大直径钻孔后,回风流中瓦斯体积分数为0.5%~0.6%,回风流中平均瓦斯体积分数为0.55%。

通过分析可知,沿空留巷“偏Y型通风”和施工超大直径钻孔均可保证回风流及上隅角瓦斯不超限,但大直径钻孔抽采采空区效果更好,使得回风流中的瓦斯体积分数比沿空留巷平均降低了12.7%。

由数据分析可知,7609工作面采用大直径钻孔的施工费用和采用沿空留巷相比,累计减少投资费用663.47万元。

施工一条联络巷大约需要一周时间可贯通,每天需要15~18人施工。施工1个长度45 m、孔径550 mm的大直径钻孔大约需要2天(共需2个班组,每个班组3个人)。由以上数据可知,7609工作面采用大直径钻孔相对沿空留巷将大幅节省人员投入费用。

1)大直径钻孔布置优势。大直径钻孔可以通过相邻巷道穿透煤柱直接打进采空区,抽采上隅角瓦斯,既不需要采取埋管抽采上隅角瓦斯,又能够解决上隅角瓦斯积聚问题,并且还可以有效降低高抽巷层位不合理造成上隅角瓦斯浓度过高影响工作面正常回采的问题。

2)大直径钻孔与上隅角埋管施工时间及人员投入对比。①大直径钻孔。大直径钻孔一次性施工完成,由于钻孔内设带有筛孔的金属护壁套管,不易塌孔,后期维护工作较少。②上隅角埋管抽采。以7607工作面为例,目前7607回风巷共安设4趟ø250 mm抽采管路,当回风巷每次施工密闭墙时,抽采队需要安排7~8人在回风巷进行管路断口、管路安装、管路回撤等工作。同时每次管路断口施工时需将ø250 mm抽采管路埋设在采空区内,管路不可回收利用。

通过对比可知,采用大直径钻孔不仅可以减少材料消耗,还可以节省施工人员的投入。

1)沿空留巷。根据7607工作面及7606工作面回采经验,随着工作面回采,靠近实煤体一侧巷道变形严重且巷道底鼓较严重,需要大量人员进行后期维护工作。

2)大直径钻孔。大直径钻孔由于钻孔内架设高强度套管,后期不需要投入大量人员进行维护工作。

由以上数据可知,相对于沿空留巷,7609工作面采用大直径钻孔将大幅节省后期维护人员投入费用。

1)利用大直径钻机,在试验工作面措施巷内施工大直径钻孔,成孔快、套管护孔效果好、封孔简单,提高了采空区的抽采效果,同时,节省了沿空留巷的施工成本、维护成本、密闭成本等大量的人力和物力。

2)大直径钻孔替代沿空留巷Y型通风,有效降低了某矿上隅角超限并解决了采空区瓦斯治理的难题。大直径钻孔抽采效果稳定运行,替代了上隅角插管抽采,简化了抽采系统,降低了成本和劳动强度,工作面安全高效回采得以保证。

3)超大直径钻孔瓦斯抽采与普通采空区埋管抽采相比,采空区瓦斯抽采纯量提高了54.9%,抽采瓦斯体积分数比原来提高了1.33倍。和沿空留巷“偏Y型通风”治理瓦斯相比,可使得回风流中的瓦斯体积分数平均值降低12.7%。该技术为高瓦斯煤层“U”型通风工作面高强度开采条件下的工作面瓦斯治理提供了新方法。

参考文献:

[1] 王增全.高瓦斯工作面立体瓦斯抽采技术[J].煤炭科学技术,2013,10(5):86-89.

WANG Zengquan.Gas cubic drainage technology of high gassy coal mining face[J].Coal Science and Technology,2013,10(5):86-89.

[2] 魏宏超,杨慧琳,王洪涛,等.大直径顶板定向钻孔在亭南煤矿上隅角瓦斯治理中的应用[J].煤炭工程,2017,49(4):64-67.

WEI Hongchao,YANG Huilin,WANG Hongtao,et al.Application of large diameter directional roof drilling in upper corner gas control [J].Coal Engineering, 2017,49(4):64-67.

[3] 王志亮,陈善文,上官昌培,等.孔庄矿7354工作面上隅角瓦斯治理模式研究[J].中国煤炭, 2012,11(3):107-109.

WANG Zhiliang,CHEN Shanwen,SHANGGUAN Changpei,et al.Research on gas control mode in upper corner at 7354 coal face of Kongzhuang Coal Mine[J].China Coal,2012,11(3):107-109.

[4] 邢纪伟,邬剑明.低瓦斯矿井上隅角瓦斯超限原因分析及治理技术[J].煤炭技术,2016,8(1):188-190.

XING Jiwei,WU Jianming.Management technology and cause analysis of upper corner gas overrun in low gas mine[J].Coal Technology,2016,8(1):188-190.

[5] 吴 兵,雷柏伟,华明国,等.回采工作面上隅角瓦斯拖管抽采技术参数研究[J].采矿与安全工程学报,2014,5(2):315-321.

WU Bing,LEI Baiwei,HUA Mingguo,et al.Parameters of gas tube extraction technology in the upper corner of working face[J].Journal of Mining and Safety Engineering,2014,5(2):315-321.

[6] 陈殿赋,鲁 义.工作面上隅角瓦斯综合治理技术的研究及应用[J].煤炭科学技术,2013,10(9):57-59,63.

CHEN Dianfu,LU Yi.Research and application on comprehensive gas treatment technology in upper corner of working face[J].Coal Science and Technology,2013,10(9):57-59,63.

[7] 程建圣.高瓦斯矿井近煤层群综采工作面上隅角瓦斯治理[J].矿业安全与环保,2011,38(11):54-56,59.

CHENG Jiansheng.Fully mechanized coal mining face of near coal seam group in high gas mine of the gas control in upper corner[J].Mining Safety & Environmental Protection,2011,38(11):54-56,59.

[8] 王克武,孙福玉,姜伟东.低瓦斯矿井工作面上隅角瓦斯超限治理技术[J].煤炭科学技术,2012,40(5):49-51,54.

WANG Kewu,SUN Fuyu,JIANG Weidong.Gas over limit control technology of top corner in coal mining face of low gassy mine[J].Coal Science and Technology,2012,40(5):49-51,54.

[9] 游继军,蒋承林,张超杰.兴隆煤矿15211工作面上隅角瓦斯治理技术研究[J].中国矿业,2013,11(2):104-106.

YOU Jijun,JING Chenglin,ZHANG ChaoJie.Upper corner gas treatment technology research of 15211 working face in Xinglong coal mine[J].China Mining Magazine,2013,11(2):104-106.

[10] 陈学习,金文广,毕瑞卿,等.气动风机配合涡流区置换治理上隅角瓦斯技术[J].辽宁工程技术大学学报:自然科学版,2014,9(12):1590-1593.

CHEN Xuexi,JIN Wenguang,BI Ruiqing,et al.Technology of controlling upper corner gas by pneumatic fan with vortex zone replacement[J].Journal of Liaoning Technical University:Natural Science,2014,9(12):1590-1593.

[11] 徐景德,彭兴力,齐睿琛,等.低渗透率煤层采煤工作面上隅角瓦斯治理方法研究[J].华北科技学院学报,2015,10(6):14-19.

XU Jingde,PENG Xingli,QI Ruichen,et al.Study on the upper corner gas control of working face in coal seam with low permeability[J].Journal of North China Institute of Science and Technology,2015,10(6):14-19.

[12] 周爱桃,李志磊,杜 锋,等.采空区埋管抽放治理上隅角瓦斯技术研究[J].煤炭技术,2015,5(2):114-116.

ZHOU Aitao,LI Zhilei,DU Feng,et al.Research on gas prevent technology of upper corner by buried pipe drainage[J].Coal Technology,2015,5(2):114-116.

[13] 李国玉,李田华.大直径钻孔卸压技术防治巷道冲击危险的研究应用[J].中国煤炭,2016,8(12):76-80.

LI Guoyu,LI Tianhua.Research and application on with large-diameter drillhole pressure relief technology for preventing roadway rock burst [J].China Coal,2016,8(12):76-80.

[14] 贾传洋,蒋宇静,张学朋,等.大直径钻孔卸压机理室内及数值试验研究[J].岩土工程学报,2017,7(6):1115-1122.

JIA Chuanyang,JIANG Yujing,ZHANG Xuepeng,et al.Laboratory and numerical experiments on pressure relief mechanism of large-diameter boreholes [J].Chinese Journal of Geotechnical Engineering,2017,7(6):1115-1122.

[15] 田莉梅,张 英,张景华.深部开采高地应力区钻孔卸压数值模拟及应用[J].金属矿山,2017,8(4):31-35.

TIAN Limei,ZHANG Ying,ZHANG Jinghua.Numerical simulation and application of boreholes destressing technology in high in-situ stress zone during deep mining[J].Metal Mine,2017,8(4):31-35.