移动扫码阅读

雷照源,郭超奇,黄兴利,高海东,李 川,高小虎

(陕西陕煤黄陵矿业有限公司二号煤矿,陕西 黄陵 727307)

摘 要:为了有效提高瓦斯抽采效率,以黄陵二号煤矿瓦斯(油层气)抽采为研究对象,采用现场调查、数值计算和现场监测等方法,综合分析深部高瓦斯矿井瓦斯(油层气)涌入路径,实施了综合立体抽采技术。工作面存有的4个砂岩储气层,均受采动影响,其分别处于上覆岩层的弯曲下沉带、垮落带和裂隙带之间,以及底部扰动范围,为采空区和工作面涌出瓦斯源。依据上覆岩层结构和采动影响程度,将抽采区分为采空区、采动区、未采煤层区,建立动态综合立体抽采技术。研究结果表明:工作面综合抽采技术实现了空间全覆盖的瓦斯抽采,各位置抽采量增加、瓦斯浓度降低。围岩及采空区瓦斯体积分数降低了40%、68%、41%。综合抽采技术提高了矿井的瓦斯抽采率,为矿井开采瓦斯治理提供了有力支撑。

关键词:砂岩储气层;深部高瓦斯矿井;抽采分区;综合立体抽采

中图分类号:TD712.6

文献标志码:A

文章编号:0253-2336(2019)02-0082-06

LEI Zhaoyuan, GUO Chaoqi, HUANG Xingli, GAO Haidong,LI Chuan,GAO Xiaohu

(No.2 Mine, Huangling Mining(Group)Company Limited, Huangling 727307, China)

Abstract:In order to effectively improve the gas drainage efficiency, taking the gas (oil bed gas) drainage in Huangling Mine as a target, a site investigation, numerical calculation and site monitoring as well as other methods were applied to comprehensively analyze the gas inflow path of a deep high gassy mine. A comprehensive 3D gas drainage technology was implemented. The study showed that four sandstone gas reservoirs in the coal mining face were all affected by the mining and were individually within the subsidence zone, collapsed zone and cracking zone as well as bottom disturbance scope. Those reservoirs would provide the gas disaster sources to the goaf and coal mining face. According to the rock strata structure and mining influences, the whole gas drainage could be divided into a goaf, mining zone and non mined seam. A dynamic comprehensive 3D gas drainage technology was established. A site survey was conducted on the gas - oil strata content at each location. The evaluation results showed that the comprehensive gas drainage technology of the coal mining face could realize a space fully covered gas drainage. The gas drainage volume of each location could be increased and the gas concentration would be decreased. The gas volume fraction in the surrounding rock and the goaf was reduced by 40%, 68% and 41%.The comprehensive gas drainage technology could improve the mine gas drainage rate and could provide a powerful support to the mine gas control.

Key words:sandstone gas reservoirs; deep and high gassy mine; gas drainage sub-block; comprehensive 3D gas drainage

移动扫码阅读

雷照源,郭超奇,黄兴利,等.深部高瓦斯矿井大采高工作面立体抽采瓦斯技术[J].煤炭科学技术,2019,47(2):82-87.doi:10.13199/j.cnki.cst.2019.02.014

LEI Zhaoyuan, GUO Chaoqi, HUANG Xingli,et al.Study on 3D gas drainage technology of high cutting coal mining face in deep and high gassy mine[J].Coal Science and Technology,2019,47(2):82-87.doi:10.13199/j.cnki.cst.2019.02.014

收稿日期:2018-09-25;

责任编辑:王晓珍

基金项目:国家重点研发计划资助项目(2017YFC0805200)

作者简介:雷照源(1990—),男,陕西岐山人,硕士。Tel:18291150556,E-mail:2404303371@qq.com

瓦斯是威胁矿井安全生产的最大灾害,但合理的抽采技术是实现绿色开采的关键因素之一[1]。深部大采高工作面开采过程中,采动应力、围岩变形、瓦斯(油层气)涌出与浅埋-薄煤层差异性较大。黄陵二号煤矿416工作面埋深在445—645 m,平均采高6.0 m;主采煤层顶、底板中存在含气砂页岩、主采煤层及下部赋存煤层瓦斯含量相对较高,属于典型的深部煤油气共生矿区。由于埋深大,在大采高开采中采动煤岩应力与储能随时间与开采位置变化不断释放与转移,造成围岩裂隙发育,进而导致80%的瓦斯涌出来自围岩。因此,完善开采创新体系,是推动的煤炭安全技术的关键[2]。笔者通过深入系统地研究揭示深部高瓦斯矿井大采高工作面围岩运移特征及其演化规律,采用立体抽采防控技术,对现场安全开采、绿色开采具有现实必要性。

多年来,许多学者针对不同地区瓦斯赋存-运移及瓦斯抽采变化开展了丰富的研究。在煤层瓦斯抽采过程中,煤体瓦斯处于吸附-解吸状态进而改变煤体形态,聂百胜等[3]利用煤体变形试验装置得出煤体变形量随着瓦斯压力的增加而增大,且煤体在一次加压吸附试验中变形分为3个阶段。杨天鸿等[4]通过建立瓦斯煤岩破裂过程固气耦合作用模型,认为深部煤层开采引起的覆岩层大范围的变形、离层、垮落,被保护煤层透气性急剧增高,瓦斯抽采孔周围的瓦斯压力降低的“卸压增流效应”十分明显。俞启香等[5]将采煤工作面瓦斯来源划分为煤壁、采落煤和采空区3个部分。郝富昌等[6]通过建立瓦斯渗流-应力耦合模型,得出瓦斯抽放过程中煤的渗透率会随时间的推移逐渐增大;煤体硬度、埋藏深度、初始瓦斯压力、初始渗透率和钻孔孔径等是影响瓦斯抽采半径的主要因素。褚廷湘等[7]为协调采空区瓦斯抽采与煤自燃耦合防治,提出了合理瓦斯抽采量概念。付江伟等[8]提出低渗高突煤层体系化瓦斯治理概念及科学内涵,凝练出N2泡沫压裂储层改造等瓦斯治理8项关键技术。在瓦斯抽采及控制方面,各矿井针对自身实际情况分别对抽采方案、施工、评价做出了针对性的研究,形成了具有特色的抽采评价体系[9-17]。但随开采深度增加与煤层变化,瓦斯(油层气)涌出变化明显,单一的抽采模式严重制约开采安全。亟需研究适合黄陵矿区的多维度立体化瓦斯综合抽采技术,实现采动空间动态瓦斯抽采。提高矿井采掘和瓦斯抽采效率,从根本上解决矿井瓦斯问题,为实现矿井安全开采提供了有力支撑。

笔者以黄陵二号煤矿瓦斯(油层气)抽采防控为目标,基于开采条件调查,建立FLAC3D数值计算模型,揭示开采扰动围岩变化特征;建立立体预抽方案和实时监测评估,保障了现场开采安全。

二号煤矿位于黄陵矿区西北部,为一倾向北西—北西西的单斜构造,地层倾角一般1°~5°。延安组呈一倾向北西西之单斜构造将井田一分为二,其一位于井田中部,长约34 km,宽2.6~5.0 km;其二位于井田西部,长约28 km,宽约3.5 km,幅度20~30 m。中侏罗统延安组由4段组成,是1个顶底均为不整合面。第1段为含煤阶段(2、3号煤),第2段部分区域含油、含气,目前主采2号煤层。

四盘区处于高瓦斯-瓦斯异常带中,瓦斯(油层气)含量不小于1 m3/t。矿区范围内连续性较好的砂岩储集层共4个,分别为直罗砂岩含气层、延安组第2段第一旋回下部细粒砂岩含气层、富县组下部砂岩含气层、瓦窑堡组砂岩含气层。4个含气层也分别称之为顶部、顶板、底部含气层。

416工作面井下标高+720—+728 m,平均埋深500 m,走向长度2 632 m,倾斜长度300 m,为1区1面。煤层平均厚度6.0 m,属稳定~较稳定煤层,选用一次采全高。工作面采用二进一回式通风,即辅运巷、运输巷进风,回风巷回风。

采动影响使围岩形成了各种瓦斯(油层气)涌出的通道。工作面预抽后,矿井瓦斯涌出量仍然较大。采空区瓦斯涌出、底板油层气溢出等问题,造成采空区瓦斯(油层气)涌入工作面、上隅角瓦斯集聚等严重现象。

根据黄陵二号煤矿416工作面赋存特点,建立如图1所示的FLAC3D三维数值模型,分析围岩受采动影响下应力分布和变形特征。

图1 数值计算模型

Fig.1 Numerical calculation model

模型累计开挖45步(共400 m),开切眼40 m、每次推进8 m。煤岩力学参数见表1。

表1 煤岩力学参数

Table 1 Mechanical parameters of coal and rock

数值计算模型模拟至地表,尺寸为1 200 m×20 m×570 m,煤层顶部至平均地表500 m。共划分网格11 246个、节点17 187个。采用摩尔-库仑准则计算。FLAC计算模型采用摩尔-库仑屈服准则判断岩体的破坏。

计算中所输出的塑性破坏区分布数据均赋予相对时间概念,开采后岩层整体强度降低,并逐渐达到稳定。覆岩扰动稳定破坏特征如图2所示。

图2 覆岩扰动破坏特征

Fig.2 Overburden strata disturbance and destruction characteristic

通过三带的划分,含气层Ⅱ处于垮落带和裂隙带之间,为主要的瓦斯来源;含气层Ⅰ处于弯曲下沉带,其部分瓦斯与含气层Ⅱ贯通。

含气层随着裂隙发育位与工作面导通,为工作面提供了瓦斯涌出的途径。此3层含气层的瓦斯(油层气)能够导通并涌入工作面和采空区,其中底部瓦斯分别在采空区末端和工作面推进240 m处开始涌入工作面。分别提出3处含气层的运动轨迹,如图3所示。

图3 含气层运动特征

Fig.3 Movement characteristic of gas bearing strata

可以发现:初次开挖,各含气层没有导通。随着开挖步距的加大,含气层Ⅰ、Ⅱ运动随顶板的扰动具有滞后性。底板在工作面推进的两端出现翘点,随着采动的加剧前部翘点随着推进的方向前移且沉降量增大,这就加剧了底板裂隙发育,导致底部瓦斯(油层气)涌入工作面和采空区。

分别提取工作面推进240、320、400 m的顶部、顶板、底部的最大的变形量,见表2。采动240 m时上部含气层发生协同作用发生贯通。随着来压,顶板裂隙发育使顶部瓦斯涌入工作面和采空区;采空区是瓦斯(油层气)赋存的主要聚集地。

可以得知,顶部和底部是工作面瓦斯的主要来源,采空区是瓦斯主要的聚集空间。“顶-底”是预抽的难点,采空区是抽采控制的重点。必须进行分区、分段抽采。

表2 各岩层不同位置的开采步距运动情况

Table 2 Sports situation of mining steps in different position of each rock

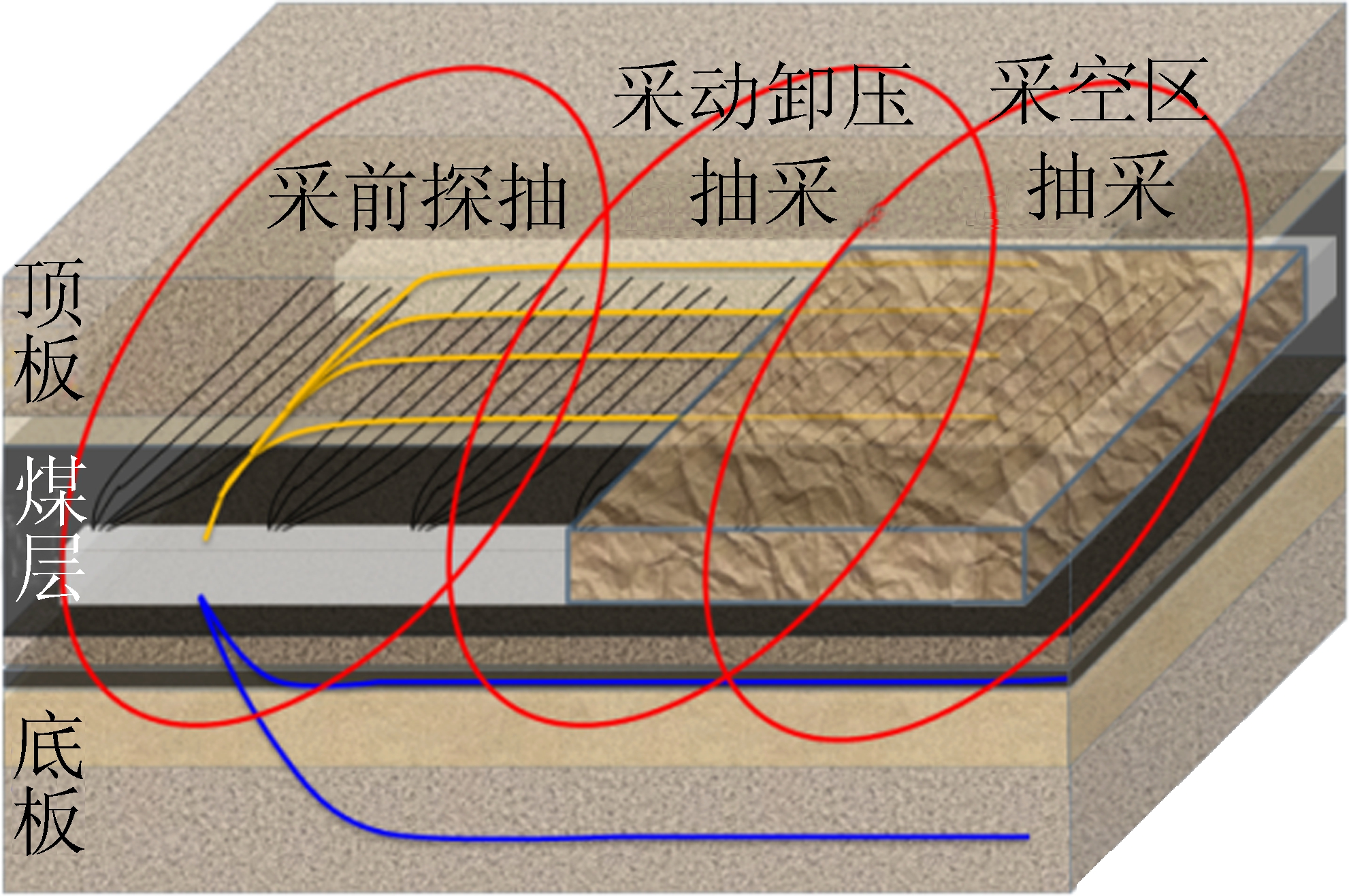

随着井下钻探设备的不断发展和进步,抽采钻孔逐渐由短钻孔抽采转向定向长钻孔,能实现井下更大范围的地质灾害探测及治理的综合效应。基于含气岩层演化规律,定向钻探施工技术工艺,在本煤层及其顶底板实施定向长钻孔探抽油层气。将整个抽采分为采空区、采动区、未采煤层区三区。针对区域位置不同,分别实施具有时间尺度的综合立体抽采,如图4所示。

图4 煤油气共生矿井立体综合抽采模式

Fig.4 Three dimensional integrated extraction mode in mine with coal,oil and gas

未采煤层预抽是提前抽取各含气层瓦斯(油层气),减少采动时工作面瓦斯涌出;采动区抽采是指利用工作面围岩变化的动态过程进行抽采,增大抽采量;采空区抽采是指在将采空区瓦斯集聚的重灾区进行重点抽采。

即根据覆岩运动情况在顶底板、采空区、本煤层进行协同抽采作业,从而形成“线-面-体”的综合立体抽采。

根据采动影响造成工作面瓦斯分布情况,发现顶部和底部是工作面瓦斯的主要来源,采空区是瓦斯主要的聚集空间。

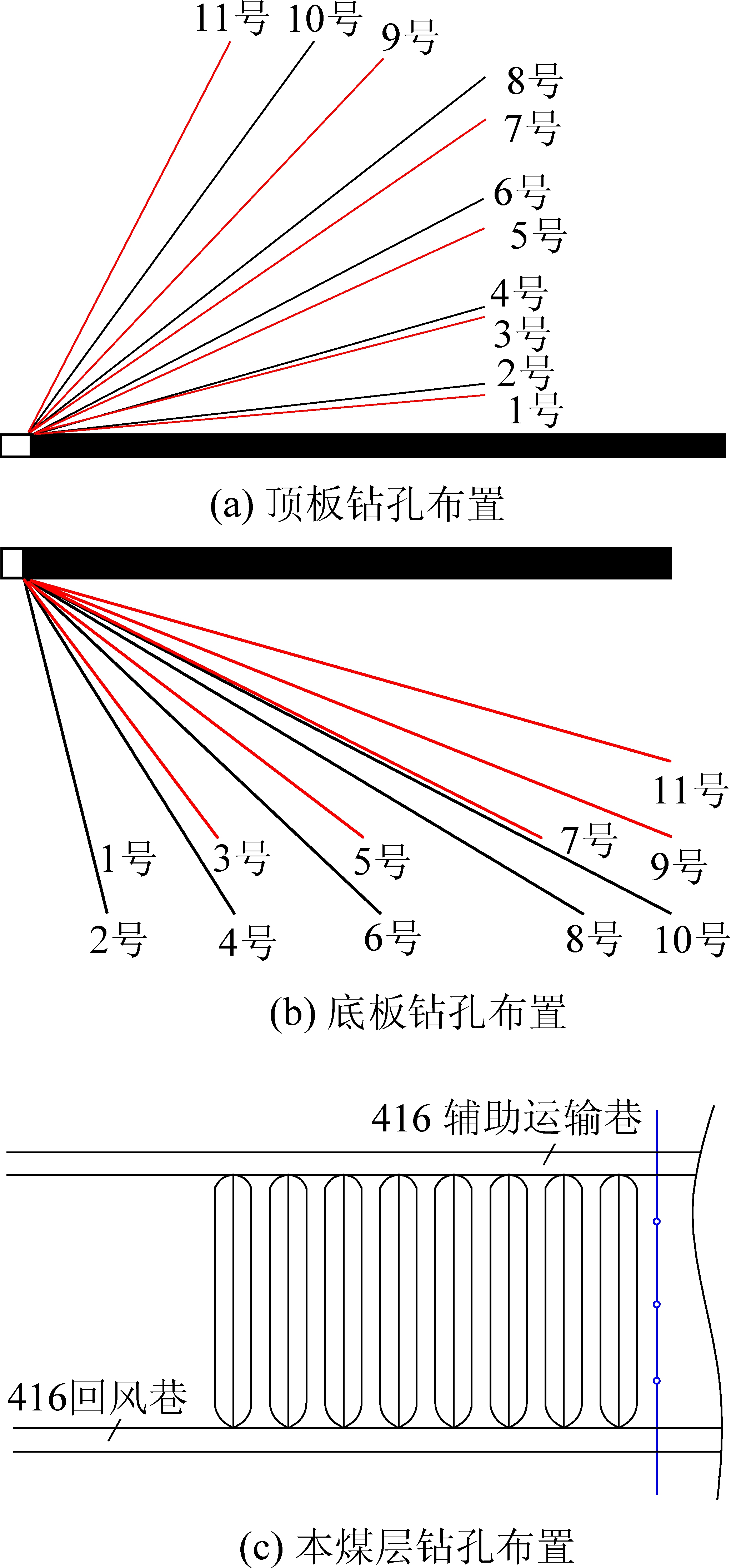

在工作面回风巷、辅助运输巷每150 m布置抽采硐室,分别对工作面顶底板、采空区、煤层进行精准抽采。416工作面抽采硐室尺寸为4.0 m×4.5 m×2.6 m。每条巷道布置17个抽采硐室,硐室间距150 m。抽采硐室钻孔布置参数如图5所示。工作面上隅角处设置采空区瓦斯抽采孔。

顶、底板有效抽采范围分别为100、22 m,能够将工作面的瓦斯源进行预采。

图5 各钻孔布置参数

Fig.5 Borehole layout parameters

随着工作面的推进,各抽采硐室进行“采动—未动”的变化。设计本煤层钻孔3个,间距约1 m,长度约150 m,并贯通,顶底板钻孔参数见表2。

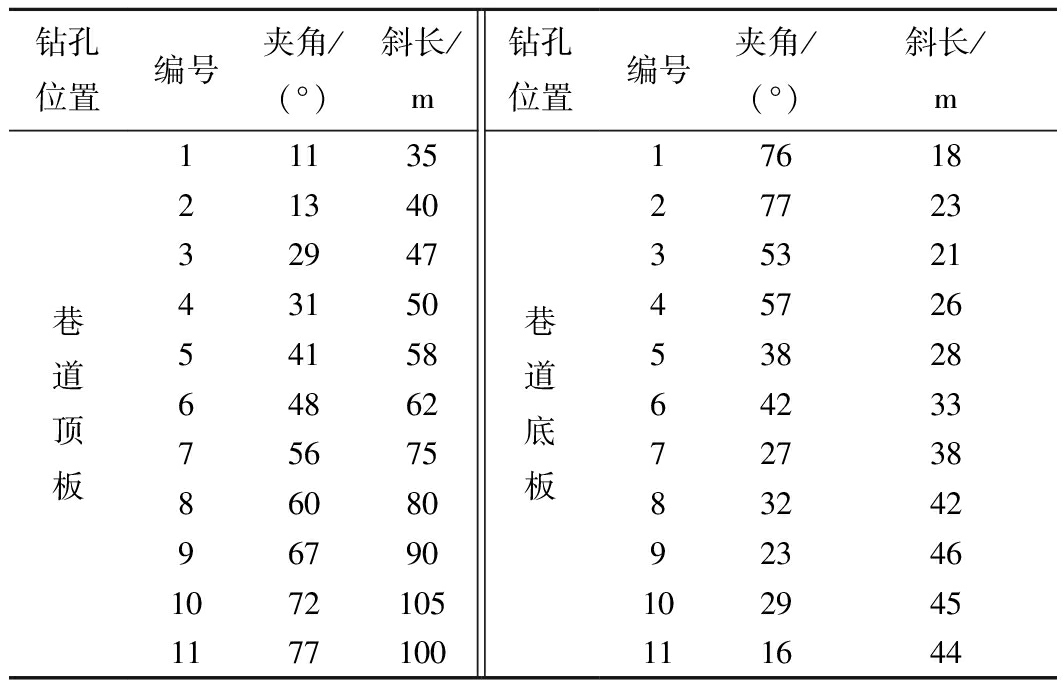

表3 各位置钻孔参数

Table 3 Parameter of drill hole in each location

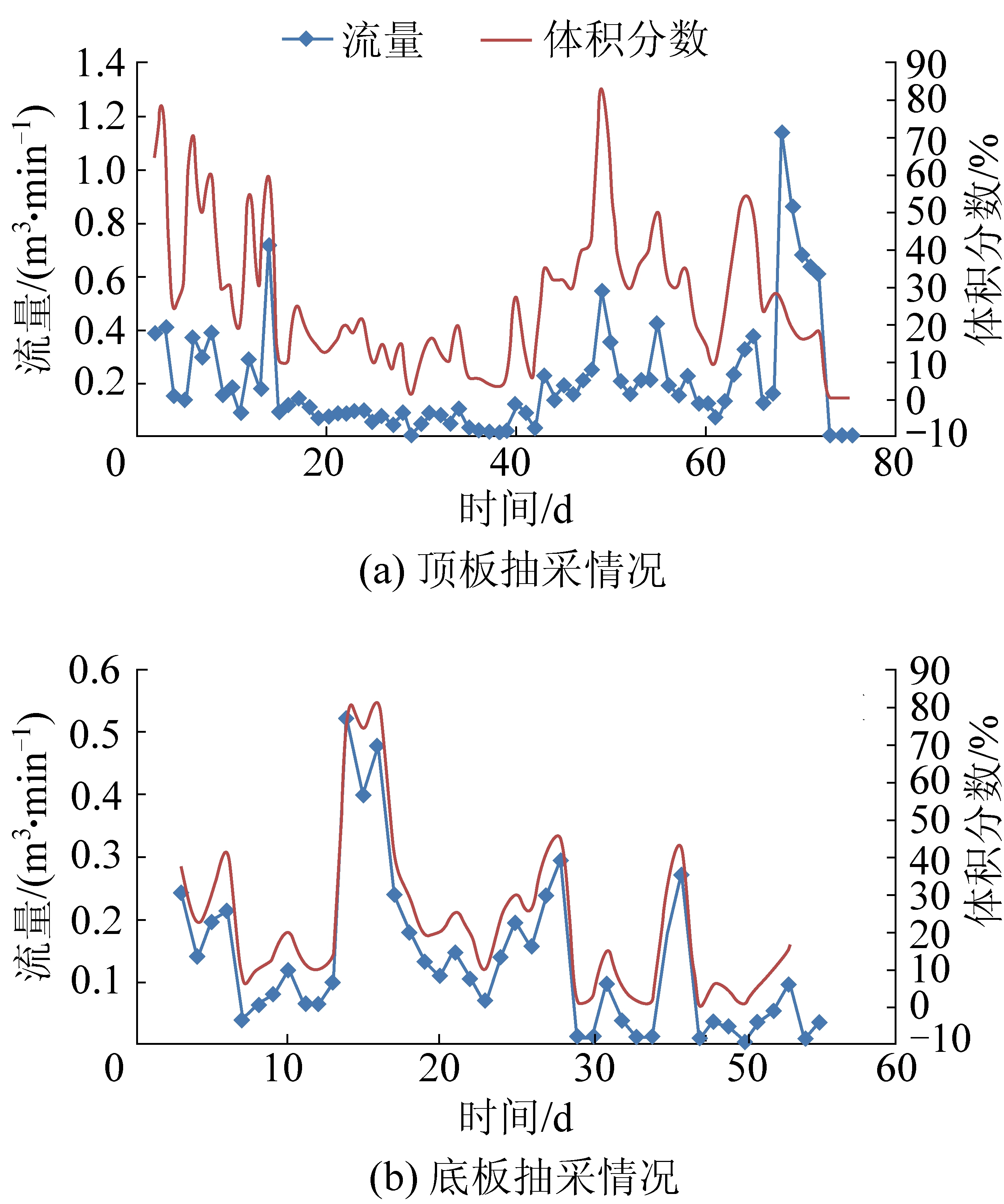

工作面持续抽采瓦斯(油层气),分别提取3号硐室的各钻孔瓦斯抽采结果,分析综合立体抽采效果。顶板、底板累计抽采59 d,抽采情况如图6所示。

3.3.1 顶、底部岩层抽采情况

钻孔受采动和不同区域差异性的影响,抽采量和抽采浓度变化幅度较大。顶部抽采量平均300 m3/d、底部抽采量平均178 m3/d。各岩层受采动影响,顶板抽采量曲线呈“凹”型。下部细砂岩层与2煤、3煤间距较小,受采动影响后岩层形成布局导通裂隙,抽采量增加呈现“起伏震荡”变化。

图6 各位置抽采浓度和纯流量曲线

Fig.6 Extraction gas concentration and pure flow curve

3.3.2 本煤层抽采情况

每个硐室的3个煤层定向抽采钻孔抽采情况如图7所示。经过24个月各钻孔抽采量分别由2.794万m3/月降至0.079万m3,2.350万m3/月降至0.067万m3/月,2.387万m3/月降至0.068 m3/月。累计抽采量分别为抽采总量为18.85万m3、15.97万m3、16.22万m3,共抽采瓦斯54.41万m3。瓦斯抽采体积分数分别由92.4%降至13.4%,80%降至15.2%,85%降至17%。

原始瓦斯含量为3.01 m3/t,经过24个月预抽后煤层瓦斯含量为1.56~1.73 m3/t,预抽率为42.52%~48.17%。瓦斯压力由原来的0.65 MPa降低到0.19~0.28 MPa。

3.3.3 采空区抽采情况

采空区受岩层运动影响后,其瓦斯主要来源于顶、底板。抽采后,采空区瓦斯含量明显降低,如图8所示。对比抽采前、后6个月的上隅角瓦斯浓度可知:未进入顶板钻孔区域前3个月统计平均瓦斯体积分数为0.81%,抽采后2个月平均体积分数为0.48%,下降了41%。通过抽采,整个区域瓦斯(油层气)整体沉陷降低趋势,得到了良好的控制效果。

图7 各钻孔瓦斯抽采纯量及体积分数变化

Fig.7 Change of gas pure flow concentration in different boreholes

图8 上隅角瓦斯浓度变化规律

Fig.8 Gas concentration change rule at top coner

1)工作面的砂岩储气层共4个,受采动影响顶部含气层处于弯曲下沉带,顶板含气层处于垮落带和裂隙带之间,底板含气层处于扰动范围内。各含气层在形成的裂隙通道之间导入采空区和工作面。采空区是瓦斯(油层气)赋存的主要聚集地。

2)确定了深部高瓦斯矿井大采高工作面的线-面-体”的综合立体抽采方案。将整个抽采分为采空区、采动区、未采煤层区三区,实现了具有时间尺度的综合立体抽采技术。

3)工作面综合抽采技术实现空间全覆盖的“采前探(抽)、采中、采后抽”瓦斯抽采,各位置抽采量增加、瓦斯浓度降低。顶底板、煤层瓦斯含量分别减少了40%、68%,采空区瓦斯体积分数降低了41%。不会造成工作面瓦斯涌出现象。

参考文献:

[1] 钱鸣高.煤炭的科学开采[J].煤炭学报,2010,35(4):529-534.

QIAN Minggao. On sustainable coal mining in China[J]. Journal of China Coal Society,2010,35(4):529-534.

[2] 谢和平,王金华,申宝宏,等.煤炭开采新理念—科学开采与科学产能[J].煤炭学报,2012,37(7):1069-1080.

XIE Heping,WANG Jinhua,SHEN Baohong,et al.New idea of coal mining scientific mining and sustainable mining capacity[J].Journal of China Coal Society,2012,37(7):1069-1080.

[3] 聂百胜,卢红奇,李祥春,等.煤体吸附- 解吸瓦斯变形特征实验研究[J].煤炭学报,2015,40(4):754-760.

NIE Baisheng,LU Hongqi,LI Xiangchun,et al.Experimental study on the characteristic of coal deformation during gas adsorption and desorption [J].Journal of China Coal Society,2015,40(4):754-760.

[4] 杨天鸿,徐 涛,刘建新,等. 应力-损伤-渗流耦合模型及在深部煤层瓦斯卸压实践中的应用[J]. 岩石力学与工程学报,2005,24(16):2900-2905.

YANG Tianhong,XU Tao,LIU Jianxin,et al. Coupling model of stress-damage-flow and its application to the investigation of instantaneous seepage mechanism for gas during unloading in coal seam with depth [J]. Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2900-2905.

[5] 俞启香,王 凯,杨胜强.中国采煤工作面瓦斯涌出规律及其控制研究[J].中国矿业大学学报,2000,29(1):9-14.

YU Qixiang,WANG Kai,YANG Shengqiang.Study on pattern and control of gas emission at coal face in China[J].Journal of China University of Mining & Technology,2000,29(1):9-14.

[6] 郝富昌,刘明举,孙丽娟.基于多物理场耦合的瓦斯抽放半径确定方法[J].煤炭学报,2018,38(S1):106-111.

HAO Fuchang ,LIU Mingju,SUN Lijuan. Determination method of gas drainage radius based on multi-physics coupling[J].Journal of China Coal Society,2018,38(S1):106-111.

[7] 褚廷湘,余明高,姜德义,等. “U+I”型采煤工作面采空区瓦斯抽采量理论研究[J].中国矿业大学学报,2015,44(6):1008-1016.

CHU Tingxiang,YU Minggao,JIANG Deyi,et al. Theory of gas extraction amount in The gob of “U+I” type panel[J].Journal of China University of Mining & Technology,2015,44(6):1008-1016.

[8] 付江伟,傅雪海,刘 琦,等.低渗高突煤层体系化瓦斯治理关键技术研究[J].中国安全科学学报,2018,28(7):109-115.

FU Jiangwei,FU Xuehai,LIU Qi,et al.Research on key technologies for systematic control of gas incoal seam having low permeability and high outburst risk[J].Chinese Journal of Safety Science,2018,28(7):109-115.

[9] 姚宁平,张 杰,张国亮,等.晋城矿区井下梳状钻孔瓦斯抽采技术体系[J].煤炭科学技术,2015,43(2):88-95.

YAO Ningping,ZHANG Jie,ZHANG Guoliang,et al. System of gas drainage technology of comb-like directional drilling in Jincheng Mining Area[J].Coal Science and Technology,2015,43(2):88-95.

[10] 韩真理. 煤矿瓦斯抽采达标与抽采管理技术途径探讨[J].煤矿安全,2013,44(5):147-150.

HAN Zhenli. Discussion on technique approaches of gas drainage reaching the standard and gas drainage management in coal mine[J]. Safety in Coal Mines,2013,44(5):147-150.

[11] 王春光.瓦斯智能抽采发展探讨[J].煤矿安全,2015,46(12):179-183.

WANG Chunguang. Discussion on development of gas intelligent extraction[J]. Safety in Coal Mines,2015,46(12):179-183.

[12] 林海飞,李树刚,赵鹏翔,等.我国煤矿覆岩采动裂隙带卸压瓦斯抽采技术研究进展[J].煤炭科学技术,2018,46(1):28-35.

LIN Haifei,LI Shugang,ZHAO Pengxiang,et al. Research progress on pressure released gas drainage technology of mining cracking zone in overburden strata of coal mine in China[J].Coal Science and Technology,2018,46(1):28-35.

[13] 刘 军,李生舟,姚明柱.远距离下保护层底板穿层钻孔卸压瓦斯抽采研究[J].煤矿安全,2017,48(12):127-134.

LIU Jun,LI Shengzhou,YAO Mingzhu. Study on gas drainage by pressure relief for floor through beds holes in far distance lower protective coal seam[J]. Safety in Coal Mines,2017,48(12):127-134.

[14] 申 健,李雪冰.瓦斯抽采达标评价AHP-FCE模型及应用[J].辽宁工程技术大学学报,2015,34(5):578-583.

SHEN Jian,LI Xuebing. AHP-FCE model and application of gas drainage up to standard evaluation[J]. Journal of Liaoning Technical University,2015,34(5):578-583.

[15] 唐恩贤,党利鹏,闫国锋.基于时空属性的黄陵矿区瓦斯精准化预抽实践[J].煤炭科学技术.2018,46(8):87-92.

TANG Enxian,DANG Lipeng,YAN Guofeng.Practices on precision gas pre-drainage based on time-space attribute in Huangling Mining Area[J].Coal Science and Technology,2018,46(8):87-92.

[16] 汪有刚.高瓦斯矿井综放工作面瓦斯综合治理技术研究[J].煤炭工程,2018,50(10):106-108.

WANG Yougang.Comprehensive gas control technology of fully-mechanized top-coal caving face in high gas mine[J].Coal Engineering,2018,50(10):106-108.

[17] 尹永明,姜福兴,谢广祥,等.基于微震和应力动态监测的煤岩破坏与瓦斯涌出关系研究[J].采矿与安全工程学报,2015,32(2):325-330.

YIN Yongming,JIANG Fuxing,XIE Guangxiang,et al. Relation between coal-rock failure and methane emission based on microseismic and dynamic stress monitoring[J].Journal of Mining & Safety Engineering,2015,32(2):325-330.