移动扫码阅读

韦善阳1,孙 威1,苗 青1,施 凯2,罗 兵2

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.贵州盘江精煤股份有限公司 金佳煤矿,贵州 盘县 553536)

摘 要:为更好地在低渗透、高瓦斯、强突出煤层中应用CO2致裂技术,在金佳煤矿11224运输巷与212石门进行CO2相变致裂的防突预抽现场试验,通过比较煤层致裂后的瓦斯压力与含量变化,确定CO2致裂技术在顺层孔与穿层孔中的差异,研究结果表明:一次液态CO2相变致裂时间为2.0~2.5 h,且需要多次注入液态CO2致裂才能提高瓦斯抽采效果;采用液态CO2致裂技术可在原来基础上减少煤层瓦斯含量6%~12%,减少煤层瓦斯压力9%~12%,并且运用在穿层孔的效果要优于顺层孔,但是穿层孔的规律不如顺层孔稳定;液态CO2致裂技术的致裂半径为6 m,为提高致裂效果可采用叠加致裂的布孔方式,增大钻孔群的抽采效果。该对比研究结果为液态CO2相变致裂技术运用在煤矿瓦斯突出与防治领域提供了有效依据。

关键词:CO2致裂;扩展裂纹圈;瓦斯流动;煤与瓦斯突出

中图分类号:TD713

文献标志码:A

文章编号:0253-2336(2019)02-0094-07

WEI Shanyang1,SUN Wei1, MIAO Qing1, SHI Kai2, LUO Bing2

(1.School of Mine, Guizhou University, Guiyang 550025, China;2.Jinjia Coal Mine, Guizhou Panjiang Clean Coal Company Limited, Panxian 553536,China)

Abstract:In order to well apply the carbon dioxide fracturing technology to a low permeability, high gassy and strong outburst seam, an outburst prevention and gas pre-drainage site test with the carbon dioxide phase transition fracturing was conducted in No.11224 gateway and No. 212 cross-cut of Jinjia Mine. With the comparison on the gas pressure and content variation after the seam fractured, the differences of the carbon dioxide fracturing technology in between the borehole along the seam and borehole passed through strata were determined. The study results showed that a liquid carbon dioxide phase transition fracturing time was 2.0~2.5 hours and with several injections, the liquid carbon dioxide fracturing could improve the gas drainage effect. The application of the liquid carbon dioxide fracturing technology could reduce the seam gas content by 6%~12% on the in-situ basis and could reduce seam pressure by 9%~12%. The liquid carbon dioxide fracturing technology applied to the borehole effect passed through the strata better then the borehole along the seam, but the law of the borehole passed through the strata was not stable than the borehole along the seam. The fracturing radius of the liquid carbon dioxide fracturing technology was 6 m. In order to improve the fracturing effect, the borehole pattern with the overlapped fracturing could be applied and thus the gas drainage effect of the borehole group could be improved. The comparison study could provide the effective basis to the liquid carbon dioxide phase transition fracturing technology applied to the mine gas outburst and prevention.

Key words:carbon dioxide fracturing; expanded crack circle; gas flow; coal and gas outburst

移动扫码阅读

韦善阳,孙 威,苗 青,等.液态CO2相变致裂技术在金佳煤矿的应用[J].煤炭科学技术,2019,47(2):94-100.doi:10.13199/j.cnki.cst.2019.02.016

WEI Shanyang,SUN Wei,MIAO Qing,et al.Liquid carbon dioxide phase transition fracturing technology applied to Jinjia Mine[J].Coal Science and Technology,2019,47(2):94-100.doi:10.13199/j.cnki.cst.2019.02.016

收稿日期:2018-09-20;

责任编辑:王晓珍

基金项目:贵州省科技计划资助项目(黔科合支撑[2017]2815);贵州大学引进人才科研基金资助项目([2016]58号)

作者简介:韦善阳(1983—),男,广西河池人,副教授,博士。E-mail:wsy201022@163.com

随着矿井采掘深度和强度不断增加,地质构造条件越来越复杂,煤与瓦斯突出事故频频发生。为加大保障井下采掘的安全性,减小煤与瓦斯突出事故对人员造成的伤害和对企业经济造成的损失,国内外研究人员从其突出机理、突出监测、突出防范和抽采方法等方面都做了相关性的研究[1-3]。

瓦斯抽采作为一项我国设定的《煤与瓦斯突出规定》中有效的区域防突措施,其原理在于通过钻孔对周围煤层进行局部卸压,抽采煤层中的瓦斯使得煤层中的瓦斯压力和瓦斯含量下降,减弱煤层突出的主动力,增强煤体的稳定性,从而消除煤与瓦斯突出的危险性[4]。然而对于透气性较低的煤层除了正常的钻孔抽采方式外,还需应用一些人工增透的方法以提高其抽采效果[5-9],如保护层开采,水力压裂、水力冲孔以及深孔预裂爆破等,但由于各项工艺对地质条件的要求高,上述方法都受到了不同程度的应用限制。考虑到地质条件对煤中二元气体相互竞争吸附、置换解吸的影响较小,液态CO2相变致裂煤层的瓦斯治理技术在2007年被我国引入并应用于煤矿瓦斯抽采试验中[10-11]。

液态CO2相变致裂技术作为一种新型瓦斯抽采技术,因其操作简单且安全高效,广大煤矿企业和学者们对其展开了深入研究运用[12-13]。孙文忠[14]将其运用到回采工作面和掘进工作面中,瓦斯抽采效率得到提高;并提出了致裂形成的裂隙卸压圈;贺超[15]采用示踪气体法确定煤层致裂增透钻孔间距并实现100 m范围的顺煤层增透;王兆丰等[16]通过比较不同布孔方式下的致裂差异,发现梅花布孔方式下的致裂效果优于矩形布孔方式。近些年,学者对液态CO2相变致裂技术的致裂机理和有效抽采半径的理论及技术应用研究较多,主要应用于低渗透煤层中的顺层煤或穿层煤工作面中[17],但却未曾考虑2种钻孔方式下瓦斯流动场的差异和钻孔所受应力状态不同对液态CO2相变致裂技术的影响,顺层钻孔一般应用于已提前开掘出来的采区煤巷,先抽采后再回采,而穿层孔一般是应用于邻近层煤巷,主要用于解决掘进过程瓦斯涌出问题,2种钻孔方式的布置、抽采效果以及微观上影响地质构造以及瓦斯运移的方式均不相同[18-20],因此,将液态CO2相变致裂技术在顺层孔与穿层孔下的致裂效果进行比较具有重要意义。

笔者以金佳煤矿11224运输巷顺层孔与212石门揭煤的液态CO2相变致裂煤层预抽瓦斯效果项目为基础,将致裂后的瓦斯压力与含量作比较,并结合理论分析得到液态CO2相变致裂技术在2种煤层钻孔方式下的特点及优劣性,为该技术在煤矿瓦斯突出与防治领域的应用提供有效依据。

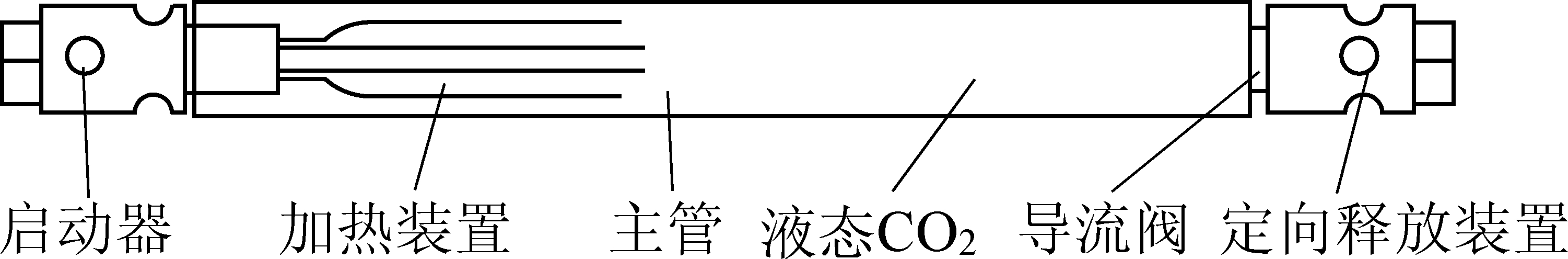

CO2致裂器由启动器、加热装置、主管、液态CO2、导流阀、定向释放装置6个部分组成,如图1所示。

图1 致裂装置示意

Fig.1 Diagram of fracturing device

致裂过程属于一种迅速膨胀、缓慢扩散并具有剪切效应的物理爆破过程[21-22],先利用加热装置将主管中的液态CO2加热至31 ℃,呈超临界状态,压力瞬间可增高至60 MPa后冲开导流阀,产生应力波和高能气体并通过定向释放装置到达煤体内部。在应力波和高能气体的作用下,煤体内会产生扩展型裂纹区域[23],根据爆破的载荷作用,该裂纹区域会形成破碎区、裂纹区和干扰区。常规钻孔方式只能对裂纹区大裂纹下的游离瓦斯进行抽采,无法对小裂纹下的游离瓦斯甚至干扰区的吸附瓦斯产生效果,超临界CO2具有超强的煤体吸附能力可驱替小裂纹中的游离瓦斯甚至置换出干扰区的吸附瓦斯。假设煤孔隙为非变形固态结构[24],不因吸附气体而变化,则超临界CO2驱替/置换瓦斯的方式遵循Langmuir[25]模型,即煤体对CO2和瓦斯吸附解吸量只与孔隙中的气体压力、摩尔浓度和有关:

(1)

式中:qm为混合气体总吸附量;V1为瓦斯体积;V2为CO2体积;Cm1为注入瓦斯的摩尔浓度;Cm2为注入CO2的摩尔浓度;P1为注入瓦斯的压力;P2为注入CO2的压力。

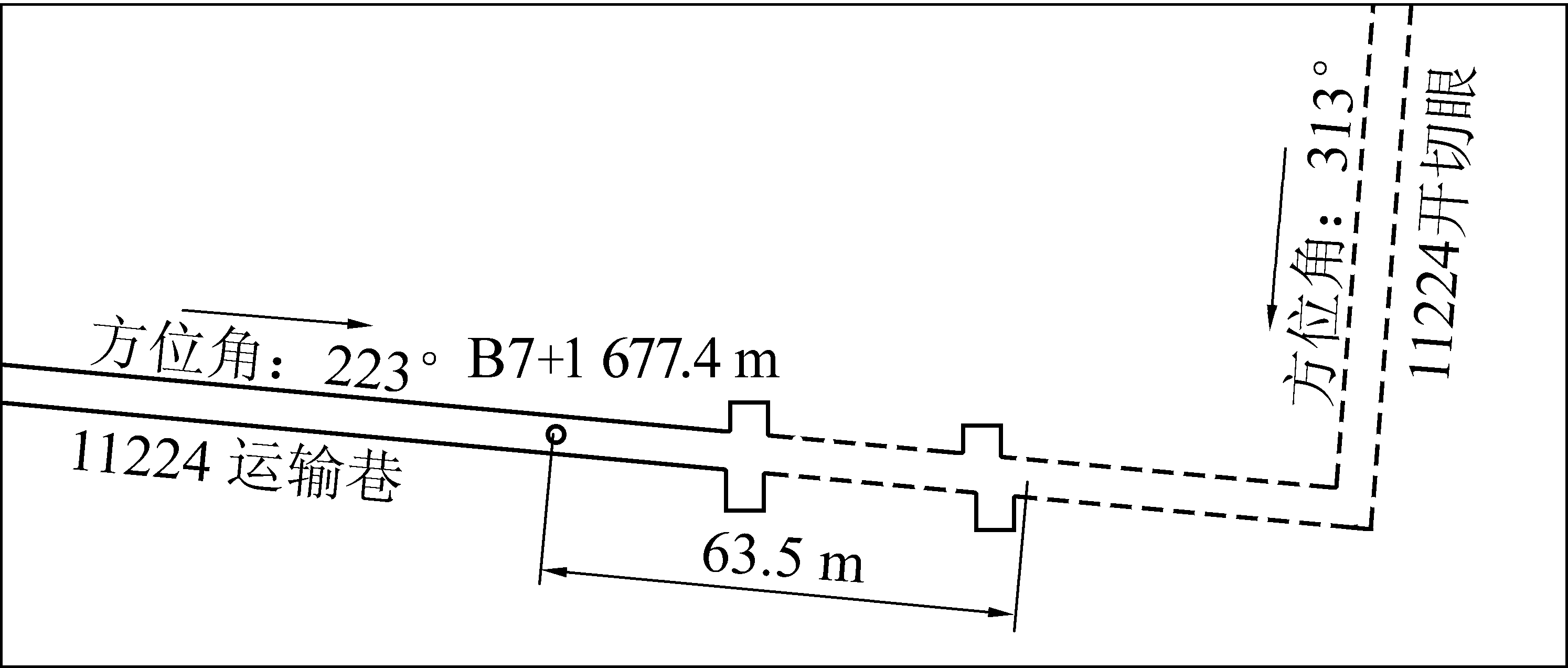

液态 CO2相变致裂现场试验在金佳煤矿212石门与11224运输巷进行,212运输石门设计工作面全长为706 m,按方位角a=310°向前掘进,巷道设计中高为3.7 m、下宽为5.2 m,掘进期间采取锚网索+喷浆支护,过煤层段采用U型棚+喷浆支护。揭露岩性为玄武质凝灰岩、炭质泥岩、细砂岩、泥质细砂岩、泥岩、煤层、泥质粉砂岩等,含水性弱,以大气降雨为补给源,雨季(5—10月)涌水量大,地面无河流,工作面涌水主要为构造裂隙水,正常涌水量6 m3/h,最大涌水量18 m3/h,工作面周围无采空区。2号前探孔钻孔煤样实测瓦斯含量为11.587 1 m3/t,间接计算煤层瓦斯压力1.172 MPa,由于揭煤区域,下伏无工程,上覆无工程,处于原始应力区掘进。实测煤层瓦斯含量点未受采动影响,因此,实测瓦斯含量作为原始瓦斯含量参与计算,212运输石门平面如图2所示。

图2 212运输石门平面示意

Fig.2 No.212 transport cross heading plan

11224运输巷在211回风石门位置开口,原巷道设计长度为400.68 m;方位角为223°,根据前循环前探钻孔和瓦斯抽采钻孔综合分析,将11224运输巷向前延伸,巷道采用锚网索支护梯形断面(下宽×中高=5.2 m×2.8 m),沿着22号煤层走向方向掘进,11224运输巷埋深280~470 m,平均375 m;根据11224运输巷前循环施工前探钻孔及瓦斯抽采钻孔分析得知,11224运输巷掘进前方煤层赋存正常同212石门,煤厚为1.6 m,走向0°,煤层倾角19°~22°,平均21°,11224运输巷如图3所示。

图3 11224运输巷平面示意

Fig.3 No.11224 Transport Lane plan

致裂工艺可分为井上致裂器安装,井下致裂以及封孔接抽3个过程:井上致裂器安装如图1所示,按次序连接在一起并推入钻孔内,再将封孔器与致裂器连接固定,推送至顶杆,将线路导出,检查孔内所有设备是否连接可靠后,将高压管路连接至注水压力泵,测压管路连接至测试压力表,待封孔器注水打压达到4~6 MPa后,对顶杆加力,使致裂器全部固定牢靠,致裂器安装成功。

在井下致裂前首先要由专员测量作业地点附近的瓦斯、CO2体积分数是否低于0.8%和0.5%,工作面电器设备是否完好无失爆,完全达到要求后方可开始进行作业。首先要将发爆母线引至防突风门外并对整个电路系统进行检查,确认完好无失爆现象后,将发爆母线连接发爆器,充足电压激活CO2致裂器,释放出高压CO2对煤体致裂增透,致裂时要时刻观测孔内的瓦斯压力,保压时间一般为15 min。

致裂完成15 min后由专职瓦检员及时对致裂孔附近20 m范围内瓦斯、CO2浓度进行检查,当瓦斯体积分数低于0.8%、CO2体积分数低于0.5%,且钻孔内的压力降至0.1 MPa时,相关人员才能进入致裂地点进行拆除工作。致裂器拆除时首先将封孔器卸压,缓慢将封孔器内的水全部放出,卸压完毕启动钻机将封孔器及致裂器一起退出。致裂器取出后逐根检查并测量电阻,确认是否成功致裂,如有异常,杜绝继续使用,并在上井后仔细查找原因。

致裂钻孔中的致裂器全部拆除完毕后将致裂钻孔作为抽采钻孔使用,及时按要求封堵接抽。

根据金佳矿现场实际情况,在顺层孔和穿层孔中均采用ø75 mm的钻杆配ø94 mm钻头进行施工,施工过程中要固定好钻机位置,采用慢速推进,保证孔身直,内壁光滑、孔内干净。施工致裂抽采钻孔时,避免与邻近孔打穿或者距离太近,防止致裂时高压气体从邻近孔喷出,影响致裂效果,若发生串孔现象,则重新补孔,补孔位置至原钻孔距离0.3 m。为防止塌孔,致裂孔当天成孔或提前一天成孔较好。为避免钻孔失效,必要时采取防塌孔的措施,在钻孔完成致裂以后将网管塞入孔中,网管塞到位后将其封孔连抽。

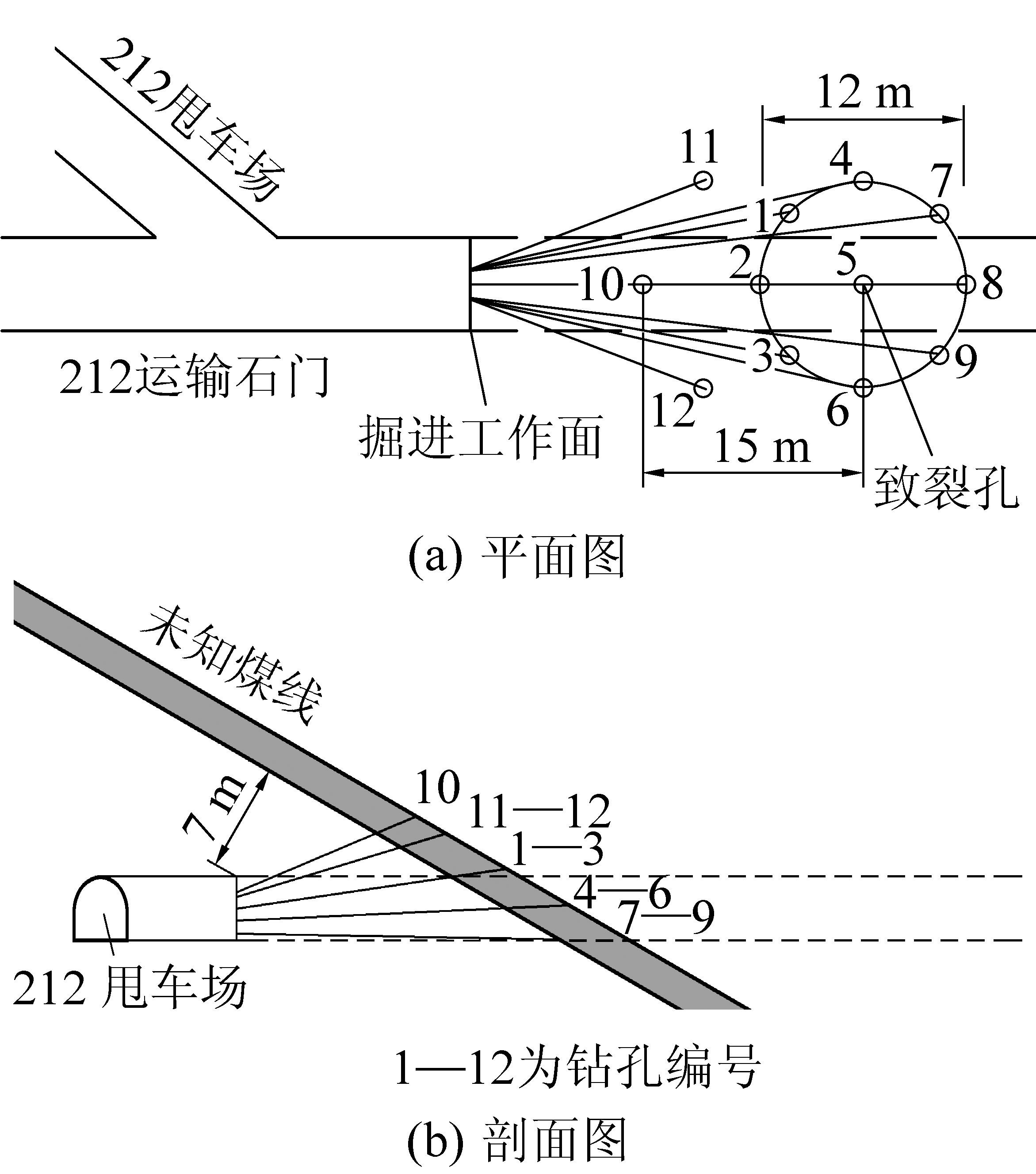

在212石门设计施工1个致裂爆破钻孔,共布置12个抽采孔,选取5号为致裂孔(致裂后兼作瓦斯抽采孔),以距离未编号煤层1法向距离7 m、倾向方向的半径为6、15 m的距离开始采取区域防突措施和试验,如图4所示。

图4 212石门CO2致裂抽采钻孔设计

Fig.4 Drawing hole design of No.212 rock cross-cut by CO2 fracture technology

11224运输巷设计施工钻孔3个致裂爆破钻孔,分别在运输巷掘进工作面及左右钻场施工,以控制巷道前方掘进区域60 m位置钻孔为圆心,倾向方向12 m为半径,控制巷道前方60 m,沿煤层倾向上、下各控制10 m,终孔间距12 m。在致裂孔周围布置半径为6 m的8个抽采孔,如图5所示,这样布置保证了致裂1号孔与致裂2、3号孔之间12 m的半径,避免抽采孔隙。

图5 11224运输巷CO2致裂抽采钻孔设计

Fig.5 Drawing hole design of No.11224 transport lane by CO2 fracture technology

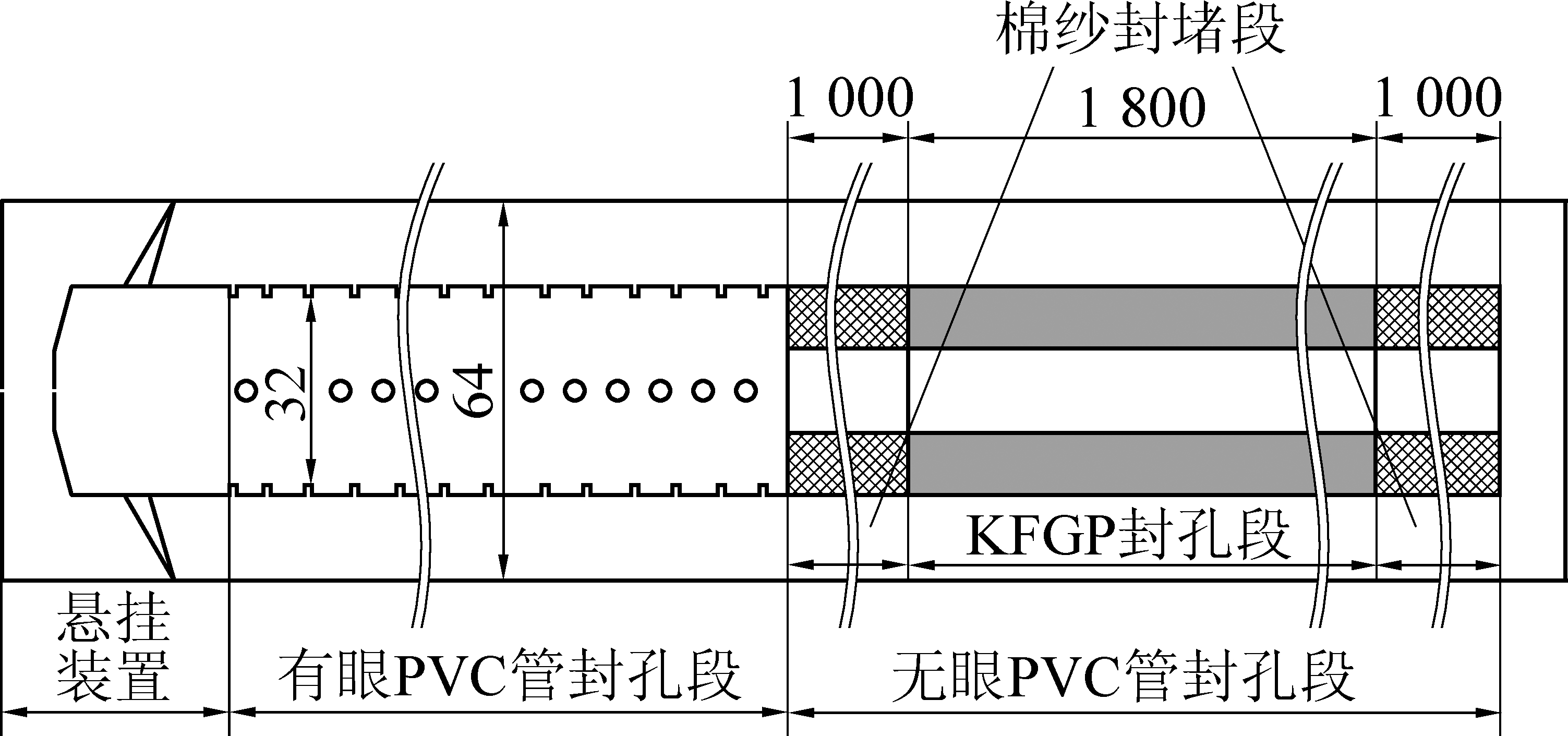

进行CO2致裂以后,为避免塌孔对钻孔抽采效果造成影响,钻孔致裂后及时封孔联抽,必要时可先将抽采管放入孔内防止钻孔塌死。钻孔封孔联抽必须按规定严格执行,封孔深度及封孔工艺必须达到要求,联抽负压不小于13 kPa,防止对钻孔抽采效果造成影响。钻孔施工结束后,采用“两堵一注”工艺封孔,钻孔全程下套管(煤层段使用筛管),见煤深度大于20 m时,封孔长度为20 m,见煤深度小于20 m时,封孔长度为见煤长度,如图6所示。

图6 CO2致裂技术抽采孔封孔工艺示意

Fig.6 Diagram of hole sealing technology by CO2 fracturing technique

方案设计完成后,选择2017年9月11日针对液态CO2致裂方式对212石门处煤矿管道瓦斯监测监控进行观测,绘制得到当天12:00—24:00的瓦斯浓度变化,如图7所示。由图7可得,致裂前管道内瓦斯体积分数为4.375%,在12:30开始进行第1次致裂,由于爆破振动原因涨至5%,之后又趋于稳定,在80 min后液态CO2开始驱替出煤层内游离瓦斯使其涨至6%,105 min后开始置换出吸附瓦斯使其涨至6.75%,之后又趋于稳定,15:50对致裂孔进行二次致裂,开始进行下一个循环,并于40 min后及70 min后驱替和置换出同第1次致裂时的瓦斯含量。由此可得,从致裂开始到致裂结束大概需要135 min,且液态CO2致裂煤层的方式并不是一次就能永久性地提高瓦斯抽采量,需要不断注入液态CO2,多次致裂,才能提高钻孔的瓦斯抽采量。

图7 管道瓦斯浓度变化时间示意

Fig.7 Time diagram of gas concentration change in pipeline

对致裂后的辅助抽采孔和致裂孔的浓度、流量和负压定时测定,致裂结束后取样并采用DGC装置测定煤层剩余瓦斯含量。本次试验通过对比金佳矿顺层孔和穿层孔内的瓦斯浓度及煤层中的剩余瓦斯含量和压力来对液态CO2致裂技术在2种钻孔方式下的瓦斯流动规律进行研究。

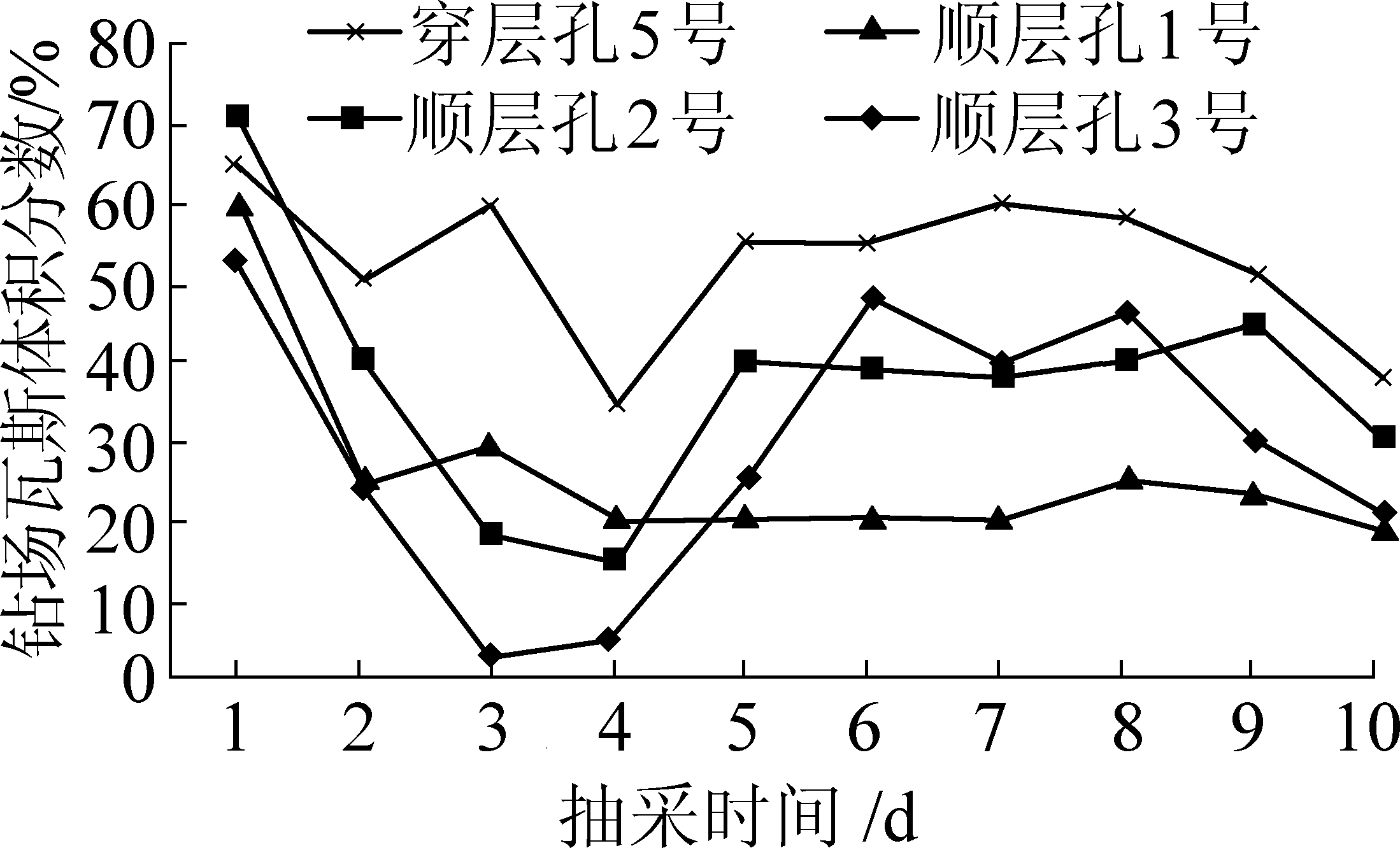

为保证液态CO2致裂技术在2种钻孔方式下致裂效果的完整性,首先对致裂孔和主管内的钻场浓度考察。选取径向稳定和球向非稳定瓦斯流动模型对顺层孔中的1、2、3号和穿层孔中的5号进行致裂孔取心并进行数据分析比较。

图8给出4个致裂孔钻场浓度随时间变化。由图7显示,4个致裂孔的钻场浓度随抽采时间增加都有所下降,其中顺层孔1号最稳定,穿层孔5号波动最大,顺层孔2号和3号都出现了2次波谷,分别在抽采第3天和第4天时出现,之后继续回升并趋于稳定。顺层孔1号在第2天和第3天有小幅波动,之后也趋于稳定。顺层孔1、2、3号(分别表示在11224运输石门布置的致裂1、2、3号孔)在抽采10 d时钻场瓦斯体积分数降低至20%~30%。穿层孔5号(表示在212石门布置的致裂5号孔)在抽采第10天降至40%,且在期间经历了2次起伏。由此对比图可知在本次试验中随抽采时间的增加,液态CO2在穿层孔中的致裂效果要劣于在顺层孔中的致裂效果,且抽采规律要比在顺层孔中复杂。

图8 钻场浓度随时间变化

Fig.8 Concentration of drilling field varies with time

4个致裂孔钻场浓度随钻孔位置变化。以逆时针的方式对致裂孔周围8个抽采孔进行考察,由图8可知,在半径为6 m的布孔方式下,穿层孔5号变化曲线最为稳定,但顺层孔的3个致裂孔效果更好,顺层孔1号在0°和180°的抽采孔达到效果最佳,顺层孔2号在180°~315°时达到效果最佳,顺层孔3号则恰好与2号相反,在0°~135°时达到效果最佳,即在三重致裂孔叠加的方式下,2个致裂孔叠加下的半圆形钻孔群抽采效果要优于非叠加状态下的钻孔群。穿层孔5号半径6 m范围圆内的抽采孔钻场浓度相差不大,但在距致裂孔12 m的抽采孔10、11、12号的抽采效果微乎其微,说明此时12 m的距离已到达致裂后干扰区域边界,只能驱替部分游离瓦斯。

图9 瓦斯主管浓度随压力变化

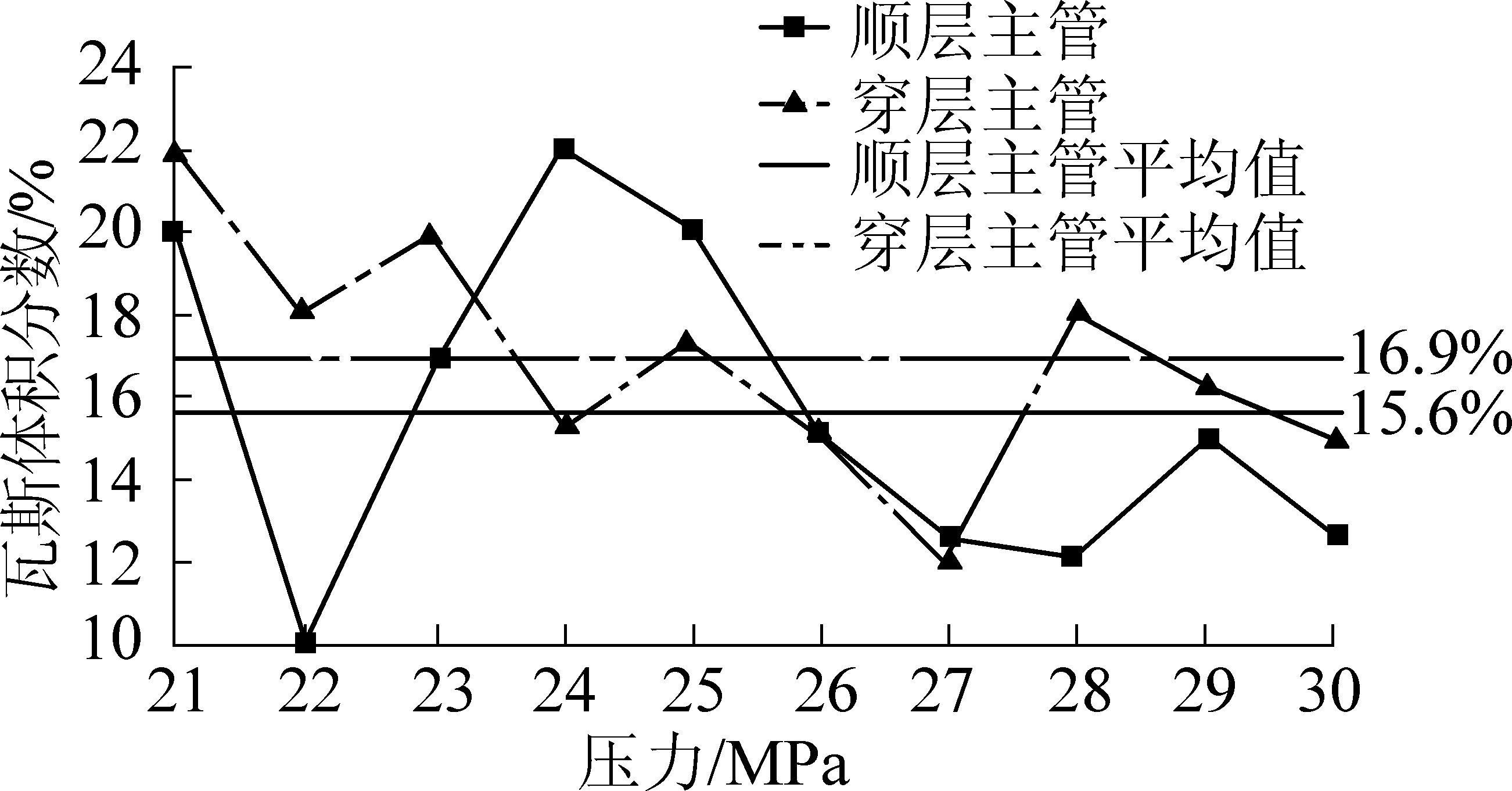

Fig.9 Gas concentration of main pipline varies with the pressure

图9给出顺层孔和穿层孔瓦斯主管浓度随压力变化。由图9显示,穿层孔瓦斯主管浓度随压力增大的变化曲线比顺层孔波动次数更多,但顺层孔的变化浓度坡度更大,在压力施加到27 kPa后,顺层孔的波动幅度要小于穿层孔。计算2个主管的平均瓦斯体积分数,穿层孔比顺层孔多1.3%。

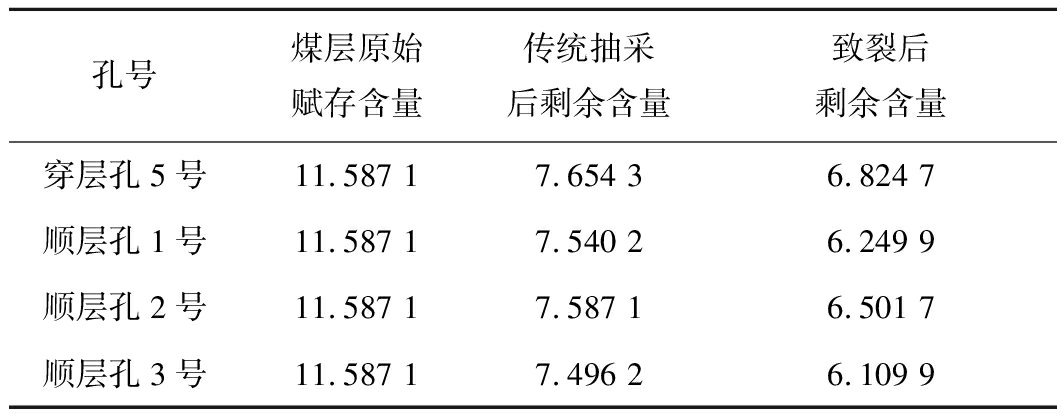

将2号前探钻孔煤样实测瓦斯含量11.587 1 m3/t和间接计算的煤层瓦斯压力1.172 MPa作为原始的煤层瓦斯含量和瓦斯压力,并将在采用传统抽采技术后得到的瓦斯含量和瓦斯压力与致裂后的瓦斯含量进行对比。

表1给出4个致裂孔在采用传统抽采技术和液态CO2致裂技术后煤层瓦斯剩余含量的拟合曲线。在采用传统抽采技术后,瓦斯含量分别降至7.654 3、7.587 1、7.540 2和7.496 2 m3/t,符合《煤矿瓦斯抽采达标暂行规定》指标8 m3/t,相比煤层瓦斯的原始含量11.587 1 m3/t,减少了35.31%、33.94%、34.52%和34.93%;致裂后的剩余瓦斯含量分别降至6.249 9、6.824 7、6.109 9和6.501 7 m3/t,相比煤层瓦斯原始含量减少了47.27%、41.11%、46.06%和43.89%;结合实测数据和图10可知,采用液态CO2致裂技术,可在原来基础上减少6%~12%,且在穿层孔中的致裂效果更佳。

表1 煤层剩余瓦斯含量对比

Table 1 Comparison of residual gas content in coal seam m3/t

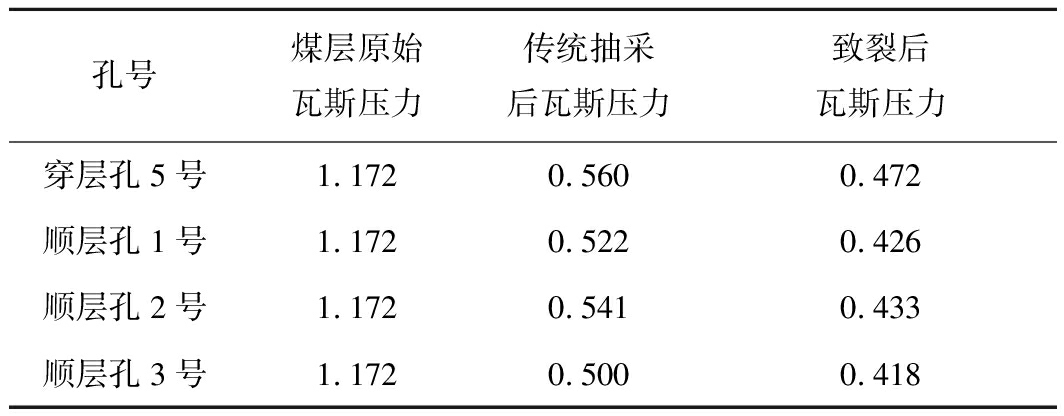

表2给出4个致裂孔在采用传统抽采技术和液态CO2致裂技术后煤层瓦斯压力的拟合曲线。在采用传统抽采技术后,瓦斯压力分别降至0.560、0.541、0.522和0.500 MPa,符合《煤矿瓦斯抽采达标暂行规定》指标0.74 MPa,相比煤层瓦斯的原始含量1.172 MPa,减少了52.22%、53.84%、55.46%和57.34%;由图12中的小图可知,致裂后的剩余瓦斯含量分别降至0.472、0.433、0.426和0.418 MPa,相比煤层瓦斯原始含量减少了60.73%、63.05%、63.65%和64.33%;结合实测数据和图10可知,采用液态CO2致裂技术,可在原来基础上减少9%~12%,同样在穿层孔中的致裂效果更佳。

表2 煤层瓦斯压力对比

Table 2 Gas pressure comparison of coal seam

MPa

从3.2节的比较可得到液态 CO2相变致裂技术运用在穿层孔的效果要优于顺层孔,但是穿层孔的规律更加复杂,曲线相对波动都要比顺层孔大。结合第2节分析原因可知:顺层孔是沿煤层走向或倾向打钻,不会穿透顶底板岩层,卸压效果要优于穿层孔,受顶底板岩层的应力影响较小,穿层孔则恰好相反,卸压效果不如顺层孔,所以在致裂和抽采时都会影响顶底板对孔施加的压力,也会使得孔周围的瓦斯发生不稳定流动向孔成球向聚拢,远离钻孔的瓦斯也会发生径向偏移,因此穿层孔的抽采效果要优于顺层孔,但穿层孔中的有效抽采段并没有那么多,对于那些受致裂影响的被驱替出的不稳定流动瓦斯,需要强化预抽措施才能实现穿层孔的有效稳定抽采。

1)一次液态CO2相变致裂时间为2.0~2.5 h,且需要多次注入液态CO2致裂才能提高瓦斯抽采效果。

2)采用液态CO2致裂技术可在原来基础上减少煤层瓦斯含量6%~12%,减少煤层瓦斯压力9%~12%,并且运用在穿层孔的效果要优于顺层孔,但是穿层孔的规律不如顺层孔稳定。

3)液态CO2致裂技术的致裂半径为6~12 m,为提高致裂效果,可采用叠加致裂的布孔方式,增大钻孔群的抽采效果。

4)该研究未针对地压以及地热变化对致裂效果的影响作分析,可以对这2个因素作后续研究,对该技术适用范围进行合理探讨。

参考文献:

[1] 李希建,林柏泉. 煤与瓦斯突出机理研究现状及分析[J]. 煤田地质与勘探,2010,38(1):7-13.

LI Xijian,LIN Baiquan. Research status and analysis of coal and gas outburst mechanism [J]. Coal Geology and Exploration,2010,38 (1):7-13.

[2] 付建华,程远平.中国煤矿煤与瓦斯突出现状及防治对策[J].采矿与安全工程学报,2007,24(3):253-259.

FU Jianhua,CHENG Yuanping. Present situation of coal and gas outburst in coal mines in China and its control measures [J]. Journal of Mining and Safety Engineering,2007,24(3):253-259.

[3] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

CHENG Yuanping,FU Jianhua,YU Qixiang. The development of coal mine methane extraction technology in China [J]. Chinese Journal of Mining and Safety Engineering,2009,26 (2):127-139.

[4] 袁 亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.A strategic consideration of coal and gas co-mining in China [J]. Journal of Coal Mining,2016,41 (1):1-6.

[5] 匡铁军.深部低渗透率煤层瓦斯抽采气固耦合机理研究[J].煤炭科学技术,2017,45(8):170-176.

KUANG Tiejun. Study on gas-solid coupling mechanism of methane extraction and recovery in deep low permeability coal seam [J]. Coal Science and Technology,2017,45 (8):170-176.

[6] 蔡 峰,刘泽功.深部低透气性煤层上向穿层水力压裂强化增透技术[J].煤炭学报,2016,41(1):113-119.

CAI Feng,LIU Zegong. Hydraulic fracturing enhancement technology for deep low-permeability seam with upper penetration layer [J]. Journal of China Coal Society,2016,41 (1):113-119.

[7] 李雅阁. 糯东矿水力冲孔增透机理及效果评价方法研究[D].北京:北京科技大学,2017.

[8] 赵宝友,王海东.深孔爆破技术在高地应力低透气性高瓦斯煤层增透防突中的适用性[J].爆炸与冲击,2014,34(2):145-152.

ZHAO Baoyou,WANG Haidong. Applicability of deep-hole blasting technology in the penetration and outburst prevention of high gassy coal seam with low gas permeability [J].Explosion and Impact,2014,34 (2):145-152.

[9] Palmer I. Permeability changes in coal:analytical modeling[J]. Int J Coal Geol,2009,77:119-126.

[10] Palmer I. Coalbed methane completions:a world view[J]. Int J Coal Geol 2010,82:184-195.

[11] 霍中刚.二氧化碳致裂器深孔预裂爆破煤层增透新技术[J].煤炭科学技术,2015,43(2):80-83.

HUO Zhonggang.A new technology for coal seam enhancement by deep-hole pre-splitting blasting of carbon dioxide cracking device [J]. Coal science and Technology,2015,43 (2):80-83.

[12] 孙小明. 液态二氧化碳相变致裂穿层钻孔强化预抽瓦斯效果研究[D].焦作:河南理工大学,2014.

[13] 张家行. 二氧化碳致裂技术及在煤矿安全生产中的应用研究[D].北京:煤炭科学研究总院,2017.

[14] 孙文忠.低渗煤层CO2预裂增透高效瓦斯抽采原理及应用[J].煤炭科学技术,2017,45(1):100-105.

SUN Wenzhong. The principle and application of high efficiency gas extraction with pre-splitting in low permeability coal seam [J]. Coal Science and Technology,2017,45 (1):100-105.

[15] 贺 超.基于二氧化碳深孔致裂增透技术的低透煤层瓦斯治理[J].煤炭科学技术,2017,45(6):67-72.

HE Chao.Gas control of low permeability coal seam based on deep hole-splitting and penetrating technology of carbon dioxide [J]. Coal Science and Technology,2017,45 (6):67-72.

[16] 王兆丰,李豪君,陈喜恩,等.液态CO2相变致裂煤层增透技术布孔方式研究[J].中国安全生产科学技术,2015,11(9):11-16.

WANG Zhaofeng,LI Haojun,CHEN Xi’en,et al. Study on pore-increasing technology of liquid-phase transformation-induced fracture in coal seam [J]. Safety production science and technology in China,2015,11 (9):11-16.

[17] 韩亚北. 液态二氧化碳相变致裂增透机理研究[D].焦作:河南理工大学,2014.

[18] XU Youping,LIN Baiquan,ZHAI Cheng,et al.Study on gas flow capillary model and migration equation in coal around drilling[C]//2011 International Conference on Environmental Systems Science and Engineering(ICESSE 2011). Dalian: Intelligent Information Technology Application Association,2011.

[19] 王维忠,刘 东,许 江,等.瓦斯抽采过程中钻孔位置对煤层参数演化影响的试验研究[J].煤炭学报,2016,41(2):414-423.

WANG Weizhong,LIU Dong,XU Jiang,et al.Experimental study on the influence of borehole position on coal seam parameter evolution in gas extraction process [J]. Journal of Coal Mining,2016,41 (2):414-423.

[20] 齐消寒. 近距离低渗煤层群多重采动影响下煤岩破断与瓦斯流动规律及抽采研究[D].重庆:重庆大学,2016.

[21] LIU He,WANG Feng,ZHANG Jing,et al.Fracturing with carbon dioxide: Application status and development trend[J].Petroleum Exploration and Development,2014,41(4):513-519.

[22] DU Yukun,WANG Ruihe,NI Hongjian,et al. Determination of rock-breakingperformance of high-pressure supercritical carbon dioxide jet[J]. Journal of Hydrodynamics,2012,24(4):554-560.

[23] SATYA Harpalani,CHEN Guoliang. Estimation of changes in fracture porosity of coal with gas emission[J]. Fuel,1995,74(10):1491-1498.

[24] 胡 彪,程远平,王 亮.原生结构煤与构造煤孔隙结构与瓦斯扩散特性研究[J].煤炭科学技术,2018,46(3):103-107,24.

HU Biao,CHENG Yuanping,WANG Liang. Study on pore structure and gas diffusion characteristics of primary structure coal and tectonic coal [J]. Coal Science and Technology,2018,46 (3):103-107,24.

[25] LANGMUIR I. The adsorption of gases on plane surfaces of glass,mica and platinum[J]. Journal of the American Chemical Society,1918,40:1361-1403.