移动扫码阅读

煤炭加工与环保

赵世永,高少鹏,吕淑湛

(西安科技大学 化学与化工学院,陕西 西安 710054)

摘 要:为了降低半焦的运输成本以及提高半焦的燃烧效率,通过扫描电镜、N2吸附、X射线光电子能谱分析对神木半焦进行表面结构性质研究,并通过鼓风热力干燥的方式对不同粒度的半焦进行干燥脱水试验研究。结果表明:半焦的孔隙发达,但其含氧官能团较原煤有明显减少,其水分大多以物理吸附的方式存在于孔隙中,鼓风干燥可使水分充分蒸发;干燥温度越高,同一种粒度半焦的水分损失速率越快,干燥时间越短;当干燥温度小于200 ℃时,水分损失的快慢依次为焦粉>小粒>中粒;当干燥温度为250 ℃时,水分损失的快慢依次为焦粉>中粒>小粒;当温度大于300 ℃时,3种粒度的半焦水分损失率相接近,干燥总时间为50 min。因此,干燥温度宜采用200~250 ℃,干燥后的半焦会有1.0%~1.6%的水分吸湿,全水分控制在2.0%左右。

关键词:半焦;表面结构;鼓风干燥;失水率

中图分类号:TQ520.61

文献标志码:A

文章编号:0253-2336(2019)02-0188-06

ZHAO Shiyong,GAO Shaopeng,LYU Shuzhan

(College of Chemistry and Chemical Engineering,Xi’an University of Science and Technology,Xi’an 710054,China)

Abstract:In order to reduce the transportation cost of the semi-coke and improve the combustion efficiency,scanning electron microscopy(SEM),N2 adsorption-desorption and X-ray photoelectron spectroscopy(XPS)analysis were used to study the surface structure of Shenmu semi-coke,and the drying and dehydration on different sizes of semi-coke was studied by air-blast drying.The results show that the pores of semi-coke are developed,but the oxygen functional groups of the semi-coke are obviously reduced compared with the raw coal,and the moisture of the semi-coke is mostly physically adsorbed in the pores,and the moisture can be evaporated fully by air-blast drying.What’s more,the higher the drying temperature,the faster the water loss rate of the same particle size semi-coke,and the shorter the drying time.When the drying temperature is less than 200 ℃,the dehydration rate is fine grain > small-sized grain > medium grain;when drying temperature is 250 ℃,the moisture loss is in the order of fine grain>middle grain>small grain,and when the drying temperature is more than 300 ℃,the three-grained semi-coke water loss rate is close to each other,and the total drying time is 50 min.Therefore,the drying temperature should be 200~250 ℃.After drying,the dried semi-coke will have 1.0%~1.6% moisture absorption,the whole moisture content will be controlled at about 2.0%.

Key words:semi-coke;surface structure;air-blast drying;dehydration rate

移动扫码阅读

赵世永,高少鹏,吕淑湛.不同粒度半焦的低温干燥特性研究[J].煤炭科学技术,2019,47(2):188-193.doi:10.13199/j.cnki.cst.2019.02.031

ZHAO Shiyong,GAO Shaopeng,LYU Shuzhan.Study on drying characteristics with low temperature of different particle size semi-coke[J].Coal Science and Technology,2019,47(2):188-193.doi:10.13199/j.cnki.cst.2019.02.031

收稿日期:2018-09-01;

责任编辑:代艳玲

基金项目:陕西省教育厅科研计划资助项目(16JF018);陕西省科技统筹创新工程计划资助项目(2015KTZDGY05-02)

作者简介:赵世永(1974—),男,陕西乾县人,副教授。E-mail:122619732@qq.com

通讯作者:高少鹏(1993—),男,陕西铜川人,硕士研究生。E-mail:602975847@qq.com

神木半焦产能总规模约3 150万t/a,陕西榆林全市总规模5 500万t/a,目前炼焦工艺为直立式炭化炉干馏配合水浴熄焦工艺[1-3]。出炉后的半焦,经由刮板输送机刮出,简单干燥后,半焦的水分在20%~25%[4-6]。而在铁合金[7]、电石[8]、高炉喷吹[9]等生产中,通常要求碳素原料含水率低于3%,最好小于1%。同时,半焦水分高,对运输和使用也造成不同程度的负担和浪费[10-11]。因此,半焦的脱水问题亟待解决。半焦中的水分基本以非结合水形式存在,分布于焦体的表面和孔隙中。半焦又是多孔的固体物料,其表面具有一定的吸附性,部分水分因受到吸附力而结合于固体的内外表面上,另一部分水分存在于细孔中并受到孔壁毛细管力的作用[12-13]。

在研究干燥特性时,EVANS等[14]研究温度对褐煤干燥过程的影响,试验表明随着干燥温度的升高,水分子溢出量逐渐增加,当干燥温度大于60 ℃时,干燥过程中伴随着碳氧化物的析出。赵慧萱等[15]研究了蒲河褐煤的干燥特性,通过对不同干燥时间下的煤样水分数据的分析,得到褐煤在干燥15 min时足够去除煤表面的自由水,但15 min以后干燥时间在去除煤中水分上并没有显著作用。李尤等[16]研究不同干燥温度对褐煤干燥后复吸特性的影响时发现,对于低温干燥褐煤(干燥温度为140~230 ℃,干燥时间为10 min),干燥温度对褐煤的有效含水孔隙体积影响较小,对主要含氧官能团影响较大,煤中主要含氧官能团表现为随干燥温度升高先减少后增加。对于高温干燥褐煤(干燥温度为600~800 ℃,干燥时间为30 s),干燥温度对褐煤的有效含水孔隙体积和含氧官能团均有较大影响,表现为随干燥温度升高有效含水孔隙体积减少,含氧官能团增多。郭启海等[17]对府谷半焦进行干燥特性研究发现,在恒定的干燥条件下,粒径越小,干燥速率越快;干燥温度降低,干燥初始阶段的调整期延长,干燥速率迅速下降,水脱除量急剧减少;为保证较快的干燥速率,干燥温度应控制在200 ℃以上为宜;增加鼓风,降低堆积厚度有助于提高干燥速率,通过鼓风方式干燥可将脱水率提高23%。

当前针对褐煤干燥特性的研究较多,但对半焦干燥特性的研究较少,且研究方向仅限于温度影响。因此,笔者对神木半焦的基本性质以及干燥特性进行研究,考察半焦干燥速率随温度与时间的变化关系,以及半焦干燥后的吸湿特性,以期为工业半焦干燥提供技术支持。

试验采用神木地区生产的不同粒级半焦,即焦粉、小粒和中粒。原料工业分析和粒度组成见表1—表3。

表1 焦粉的粒度组成

Table 1 Sieve composition of fine grain

表2 小粒和中粒的粒度组成

Table 2 Sieve composition of small-sized and medium grains

注:粒度单位为mm。

表3 半焦的工业分析

Table 3 Proximate analysis of semi-coke

从表1、表2可以看出,焦粉的粒度最小,且主要集中在1~4 mm;小粒的粒度主要集中在10~20 mm,中粒的粒度最大,主要集中在15~30 mm。粒度的大小会影响脱水的效率,通常粒度越大,颗粒的比表面积越小,水分与颗粒接触的面积比较小,因此越容易脱水;但半焦孔隙发达,脱水率受到颗粒比表面积大小的影响,因此要具体分析。从表3可以看出,焦粉的全水分已接近20%,小粒和中粒的全水分均超过了23%,内水分在5.01%~7.55%,水分较大。

鼓风干燥试验采用自动控制鼓风干燥箱,其为电加热自动恒温控制,最高工作温度为300 ℃,操作方便。

试验条件:采用托盘长300 mm,宽200 mm,高40 mm的托盘装样品。半焦样品质量为500 g,均匀平铺在托盘内。半焦的全水分为:焦粉18.2%,小粒21.9%,中粒22.5%。

试验方法:称取一定量的半焦样品,放入鼓风干燥箱内,称量其质量变化情况,记录间隔为5 min,等到质量不再变化或不再明显减少时,即停止试验。将湿物料置于气流中进行干燥,干燥过程中,气流的温度、相对湿度和气体流速保持不变。随着干燥时间的延续,水分不断被汽化,湿物料质量减小。因而可以记取试样物料的自由含水量与时间的关系,并绘制成曲线,此曲线称之为干燥曲线。

由于干燥后的半焦在空气中会再次吸收水分,因此,对干燥后的半焦进行吸湿特性试验研究。将干燥后的半焦样品放入室温20 ℃,湿度30%的环境中进行水分再吸收试验,测试期为7 d。

1)半焦扫描电镜SEM分析。半焦扫描电镜结果如图1所示,由图1可以看出,半焦表面的孔隙结构非常发达,表面呈现不规则的多孔结构,整体结构较疏松。

图1 半焦的扫描电镜图像

Fig.1 SEM photos of semi-coke

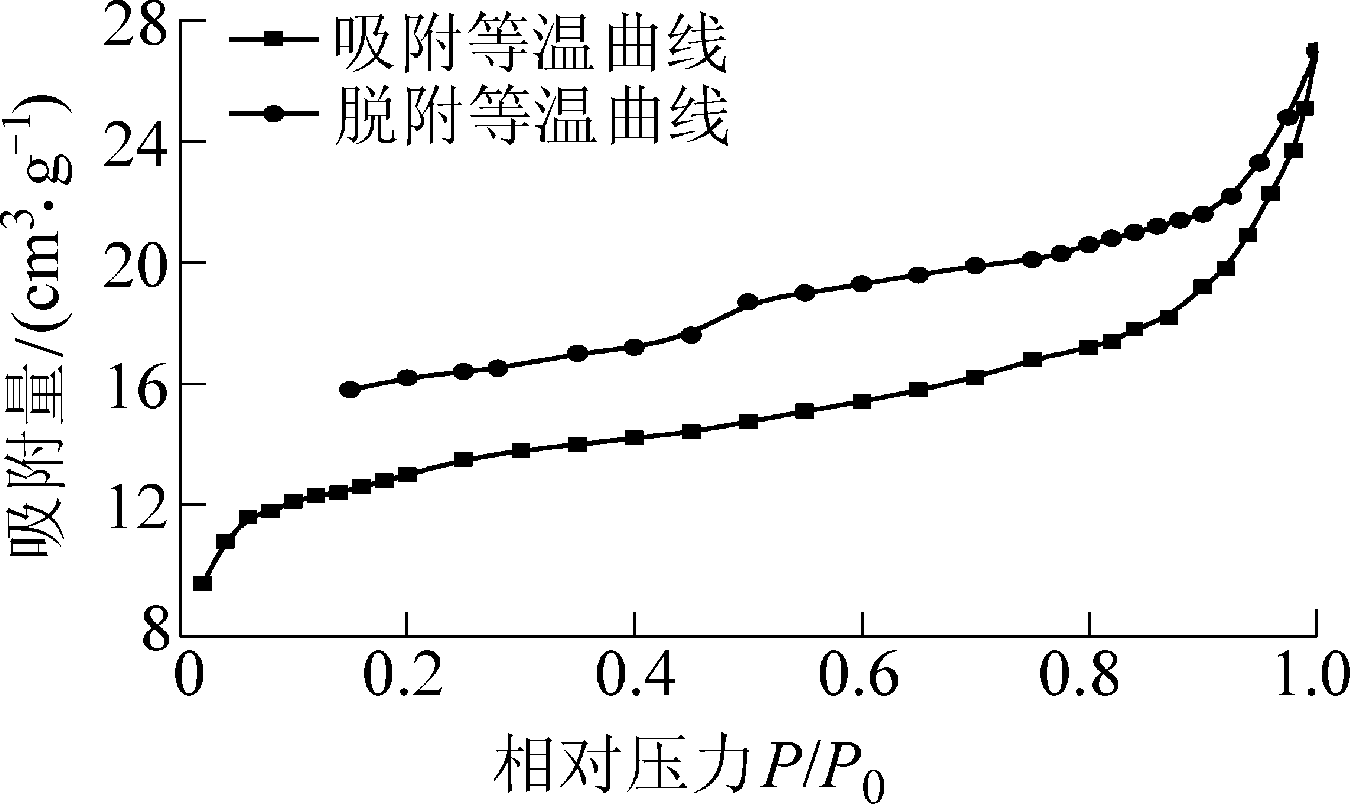

2)N2吸附。半焦的吸附-脱附等温曲线如图2所示。半焦的吸附-脱附等温曲线呈现出反S型,根据吸附等温线比表面积的分类方法,该吸附-脱附曲线是典型的Ⅱ型吸附等温线。通过分析可得,半焦的比表面积为45.07 m2/g,而微孔的比表面积为22.14 m2/g,这说明原料半焦中含有一定量的微孔。

图2 半焦的吸附-脱附等温曲线

Fig.2 Adsorption-desorption isotherms of semi-coke

在第1个拐点处,等温线出现第1个比较陡峭的部分,这说明单分子层吸附量达到饱和。随着相对压力的增加,开始进入多分子层吸附阶段。随后吸附等温线迅速上升,直到快要接近饱和蒸气压时也没有达到吸附饱和,由于氮气吸附能测试的孔径一般不超过30 nm,所以很难断定是否存在超过30 nm的中孔或大孔,但能断定的是半焦中含有比较丰富的中孔。

3)X射线光电子能谱分析(XPS)。X射线光电子能谱分析是研究表面元素存在形态的有效手段。根据光电子能谱吸收峰的位置,可以鉴定出样品中存在元素及化合物中同种元素的不同存在形态。半焦中的含氧官能团存在形式有3种,分别是羧基O![]() C—O、羰基C

C—O、羰基C![]() O和碳氧键C—O,其中羧基和羰基亲水性比较强,碳氧键亲水性较弱。为了分析对比原煤和半焦中不同种类的亲水性含氧官能团的含量,下面对原煤和半焦中的氧元素进行分析。半焦中氧元素的XPS谱图如图3a所示,原煤中氧元素的XPS谱图如图3b所示。

O和碳氧键C—O,其中羧基和羰基亲水性比较强,碳氧键亲水性较弱。为了分析对比原煤和半焦中不同种类的亲水性含氧官能团的含量,下面对原煤和半焦中的氧元素进行分析。半焦中氧元素的XPS谱图如图3a所示,原煤中氧元素的XPS谱图如图3b所示。

图3 神府半焦和原煤中氧元素的XPS谱图

Fig.3 The XPS spectra of oxygen element in Shenfu semi-coke and raw coal

从图3和表4可以看出,与热解之前的原煤相比较,半焦的羧基和羰基相对含量有所下降,碳氧键相对含量升高。

表4 神府半焦和原煤中氧元素的XPS峰归属及相对含量

Table 4 XPS peak assignment and relative content of oxygen element in Shenfu semi-coke and raw coal

原煤在热解过程中,含氧官能团的含量减少,孔隙结构变得相对比较发达。由于半焦的亲水性含氧官能团含量降低,亲水性强的含氧官能团(羟基和羰基)含量也降低,因此,半焦的亲水性很弱。半焦的孔隙发达,尤其是大孔和中孔十分丰富,容易吸收水分,且水分大多以物理方式吸附于其孔隙中,通过加热干燥,其水分比较容易脱除。

将不同粒级的神木半焦分别在温度为150、200、250、300 ℃下进行鼓风干燥试验,并检测其损失质量的变化情况,水分损失率情况见表5。焦粉、小粒、中粒半焦在不同温度下的水分损失率如图4所示。不同粒度的半焦在同一温度下的水分损失率如图5所示。从图5可以看出,焦粉、小粒、中粒3种半焦在鼓风干燥箱里的干燥情况是:随着干燥温度的升高,其水分的损失率变快。同一种粒度的半焦其干燥温度越高,水分损失的越快,干燥的时间越短。但干燥温度越高,能耗越大。从失水速率来看,同一种粒度的半焦在前20 min失水较快。

表5 半焦在不同温度下水分损失率

Table 5 Moisture loss ratio of semi-coke at different temperatures

图4 半焦在不同温度下的水分损失率

Fig.4 Moisture loss rate and moisture loss ratio curves of semi-coke

图5 不同粒度半焦在相同温度下的水分损失率

Fig.5 Moisture loss ratio curves of different particle size semi-coke at same temperature

由图5可知,在相同温度的情况下,当温度低于200 ℃时,水分损失的快慢依次为焦粉、小粒、中粒。在温度为250 ℃时,焦粉水分损失快于中粒,中粒水分损失快于小粒。在温度为300 ℃时,3种粒度的半焦水分损失率相接近。

在鼓风干燥箱试验中,3种不同粒度的半焦平铺在干燥器皿中,焦粉的粒度小,其表面积大,在干燥时的受热面增多,表面水分散失的快,接着散失内部的水分。而小粒和中粒的表面积相对焦粉小,表面的水分散失后,内部的水分需要逐步向外扩散散失。

在相同的温度下,在150 ℃的干燥温度下,3种粒度的半焦在80 min内可干燥结束,在200、250、300 ℃的干燥温度下,3种粒度的半焦均可在50 min的时间里干燥结束。干燥温度适宜采用200~250 ℃。

由于半焦干燥后会在空气中会再次吸收水分,因此对干燥后的半焦进行吸湿特性试验研究。将干燥后的半焦样品放入20 ℃的室温,30%度环境中进行水分再吸收试验,测试期为7 d。

3种粒级半焦的吸湿曲线如图6所示。

图6 不同温度干燥后的半焦的吸湿曲线

Fig.6 Moisture re-absorption curves of semi-coke by different drying temperatures

从图6可以看出,3种不同粒度半焦的吸湿水分都在1.0%~1.6%。在吸湿过程中的第1天,3种半焦的吸湿水分均明显增加,而后吸湿水分随着时间的增加而小幅度增加。吸湿现象先从表面进行,表面的水分吸湿明显,而后吸湿逐步向颗粒内扩散,吸湿效率降低,随着时间的增加,最终达到平衡状态。因此,在工业生产中半焦干燥后的水分最低应控制在2%~5%。

1)半焦大孔和中孔丰富,熄焦后含有较高的水分,水分以物理吸附的方式存在于半焦的孔隙中,通过鼓风干燥可以将之大部分脱除。

2)在鼓风干燥箱的干燥试验中,同一种粒度的半焦干燥温度越高,水分损失速率越快,干燥时间越短。在相同温度下,当干燥温度为150 ℃时,水分损失的快慢依次为焦粉、小粒、中粒,干燥时间为80 min;干燥温度为200 ℃时,水分损失的快慢依次为焦粉,小粒、中粒、干燥时间为50 min;干燥温度为250 ℃时,焦粉水分损失快于中粒,中粒水分损失快于小粒,干燥时间为50 min;在温度为300 ℃时,3种粒度的半焦水分损失率相接近,干燥时间为50 min。干燥温度适宜采用200~250 ℃。

3)干燥后的半焦会有1.0%~1.6%的水分吸湿现象,但随着时间的延长,吸湿效率降低,水分吸湿会达到平衡状态。

参考文献:

[1] 马宝岐,罗雄威.我国半焦产业发展趋势及建议[J].煤炭加工与综合利用,2014(4):22-26.

MA Baoqi,LUO Xiongwei.The developing trend of China,semi-coke industry[J].Coal Processing & Comprehensive Utilization,2014(4):22-26.

[2] 贾建军.神木兰炭产业发展简析[J].煤炭加工与综合利用,2018(4):7-8.

JIA Jianjun.Analysis of the development of semi coke charcoal industry in Shenmu [J].Coal Processing & Comprehensive Utilization,2018(4):7-8.

[3] 任全军,郑海兰,张 军,等.熄焦工艺对焦炭质量的影响[J].河北冶金,2013(6):20-22.

REN Quanjun,ZHENG Hailan,ZHANG Jun,et al.Influence of coke quenching process on quality of coke[J].Hebei Metallurgy,2013(6):20-22.

[4] 李惠娟,赵俊学,李小明,等.以干馏煤气为介质的半焦干熄焦技术研究[J].煤炭转化,2011,34(1):29-33.

LI Huijuan,ZHAO Junxue,LI Xiaoming,et al.Technology research of pyrogenous coal gas used as semi-coke quenching medium[J].Coal Conversion,2011,34(1):29-33.

[5] 郭启海,张顺利,张佼阳,等.府谷半焦干燥特性研究[J].洁净煤技术,2016,22(2):5-8.

GUO Qihai,ZHANG Shunli,ZHANG Jiaoyang,et al.Drying characteristics of Fugu semi-coke[J].Clean Coal Technology,2016,22(2):5-8.

[6] 王 凯,张皓远,朱世峰.大型盘式半焦干燥机的设计开发[J].化工装备技术,2017,38(3):1-6.

WANG Kai,ZHANG Haoyuan,ZHU Shifeng.Design and development of large-scale disc dryer for semi-coke[J].Chemical Equipment Technology,2017,38(3):1-6.

[7] 赵乃成,张启轩.铁合金生产实用技术手册[M].北京:冶金工业出版社,2006:431-437.

[8] 熊谟远.电石生产及其深加工产品[M].北京:化学工业出版社,1989:97-105.

[9] 杨双平,郭拴全,张攀辉,等.兰炭对高炉混煤喷吹特性的影响[J].钢铁研究学报,2017,29(3):201-207.

YANG Shuangping,GUO Shuanquan,ZHANG Panhui,et al.Influence of semi-coke on blending coal injection characteristics for blast furnace[J].Journal of Iron & Steel Research,2017,29(3):201-207.

[10] 王 越,张子良.半焦基本性质及其利用途径分析[J].煤质技术,2018(2):1-5.

WANG Yue,ZHANG Ziliang.Analysis on semi-coke basic properties and utilization path[J].Coal Quality Technology,2018(2):1-5.

[11] 王小华,赵洪宇,宋 强,等.两种不同脱水方式对褐煤热解特性的影响[J].中国煤炭,2018(4):99-105.

WANG Xiaohua,ZHAO Hongyu,SONG Qiang,et al.Effects of two different dehydration methods on the pyrolysis characteristics of lignite[J].China Coal,2018(4):99-105.

[12] 付志新,郭占成.焦化过程半焦孔隙结构时空变化规律的实验研究:孔结构的分形特征及其变化[J].燃料化学学报,2007,35(4):385-390.

FU Zhixin,GUO Zhancheng.Variation of pore structure of semi-coke with different temperature and spatial location during pyrolysis:fractal dimension of pore structure[J].Journal of Fuel Chemistry and Technology,2007,35(4):385-390.

[13] 杨 光,李福裿,丁会敏.浅谈改性半焦结构对其吸附性能的影响[J].化学工程师,2017(7):49-51.

YANG Guang,LI Fuqi,DING Huimin.Effect of modified semi-coke structure on its adsorption performance[J].Chemical Engineer,2017(7):49-51.

[14] EVANS D G.Effects of colloidal structure on physical measurements on coals[J].Fule,1973,52:155-156.

[15] 赵慧萱,王婷婷.蒲河褐煤干燥特性及清洁利用[J].石化技术,2017,24(6):267-267.

ZHAO Huixin,WANG Tingting.Drying characteristics and clean utilization of Puhe brown coal [J].Petrochemical Industry Technology,2017,24(6):267-267.

[16] 李 尤,张守玉,茆 青,等.干燥温度对褐煤干燥后复吸特性的影响[J].煤炭学报,2016,41(10):2454-2459.

LI You,ZHANG Shouyu,MAO Qing,et al.Effects of drying temperature on reabsorption characteristics of dried lignite[J].Journal of China Coal Society,2016,41(10):2454-2459.

[17] 郭启海,张顺利,张佼阳,等.府谷半焦干燥特性研究[J].洁净煤技术,2016,22(2):5-8.

GUO Qihai,ZHANG Shunli,ZHANG Jiaoyang,et al.Drying characteristics of Fugu semi-coke[J].Clean Coal Technology,2016,22(2):5-8.