图1 矿山设备全生命周期数据

Fig.1 Full life cycle data of mine equipment

矿山特种设备的正常运行是保障现代矿山高效、安全生产和良好经济效益的基础,一旦关键设备发生故障,产生的经济损失将是巨大的,甚至可能危及人员的人身安全。研究矿山设备的全生命周期信息集成方法,研发矿山设备远程在线诊断系统,可为矿山生产设备智能协同管控与调度、矿山设备健康态势分析与预测预警服务,形成矿山智慧化服务体系。

全生命周期的研究起始于美国“计算机辅助后勤支援”(Computer Aided Iogistic Support,CALS)计划,主要包括全寿命管理和全寿命信息支持[1]。在此理论基础上,文献[2]在产品生命周期各阶段模型的建立和演化,以及模型的信息集成框架方面进行了深入探索。文献[3]研究开发了基于Web的全生命周期的设备管理系统。现代信息化的发展使得物联网技术应用于设备的全生命周期,感知层、网络层、应用层的有机结合提高了建立全生命周期的效率[4-7]。文献[8]在大数据、云计算和物联网等技术快速发展的背景下研究了大型机械设备全生命周期管理体系结构。国内外学者的研究为基于物联网平台的设备全生命周期信息集成系统构建提供了基础模型,然而大数据背景下的矿山物联网能够提供大量设备参数信息及监测数据,如何整合利用这些数据成为关键。笔者基于矿山物联网平台架构,提出了一种基于矿山物联网平台的设备全生命周期信息集成与在线工况判别算法,解决矿山物联网中信息集成与大量设备监测数据未能有效利用的问题,并为后续矿山设备的智能管控与调度提供基础。

目前,对于设备全生命周期管理的定义尚无统一标准,综合文献[9-10]的观点可以定义为:设备全生命周期管理包含从决策、规划、设计、制造、装配、使用、维护、维修直到淘汰报废或回收再处置的产品全部生命历程[11-14]。目的在于监控设备全生命过程实时状态,统筹优化产品全过程相关服务,综合协调设备、用户以及环境利益,支持在任意环境下与设备任意阶段进行无缝交互,以实现设备经济价值和社会生态价值最大化[8]。因此,设备全生命周期数据大致包括以下为3个阶段数据:设备设计制造阶段数据、设备运行维护阶段数据、设备再利用及报废阶段数据。矿山设备的全生命周期数据集成可通过全生命周期管理的3个阶段中各自数据库的建立来完成。矿山设备全生命周期数据如图1所示。

图1 矿山设备全生命周期数据

Fig.1 Full life cycle data of mine equipment

1)设计制造阶段数据库:包括设备的具体设计说明,设备的制造参数,设备装配记录等数据。设备的设计说明存储可根据台账管理系统完成统计,设备的制造参数与装配记录通过RFID(Radio Frequency Identification射频识别)技术传输到服务器完成数据的存储,并且可以实现增加、删除、查询功能,建立具有设备唯一标识的设计制造阶段数据库。

2)运行维护阶段数据库:包括设备的运行参数,设备的状态信息以及设备的检修说明等数据。该阶段是整个生命周期时间最长的阶段,有效利用此阶段的数据能够完成对设备的运行工况判别,完成设备的预检修,提高矿山的生产效率和安全系数。目前,部分矿山已经具有较完备的设备监测系统,可以获得一系列的时序监测数据且存储于SQL Sever企业数据库中。但该时间段内设备状态信息以及设备的检修说明未能实现数据存储,因此需要建立完备设备运行阶段数据库。从而合理利用监测到的大数据,实现对设备监测与工况判别。

3)再利用及报废阶段数据库:包括设备回收利用,设备调拨信息与设备报废清除等数据。此阶段数据库建立,可以通过台账管理系统统计完成,记录设备的利用情况与其调拨信息,回收报废设备的RFID标签,并将报废的设备相关信息删除。

综合利用设备3个阶段数据库存储的数据,可建立基于矿山物联网的设备全生命周期集成系统。

矿山物联网需要一个统一、开放的网络平台以及一个统一的数据描述与处理平台,感知矿山物联网的基本需求是将矿山各种监测监控系统尽可能集成到感知矿山物联网的架构中[15],这样才能在统一的网络通过多学科协作达到对矿山物理世界的“实时控制、精确管理和科学决策”,实现全面的物联网矿山。其开放性,可以为第三方提供接口,以便在物联网上方便地提供各种服务。

矿山设备全生命周期信息集成模型的构建,即基于统一的矿山物联网平台,并以此开发矿山设备全生命周信息集成与管理系统,为后续设备的远程在线诊断以及设备协同管控提供分析基础。

统一的网络平台以及统一的数据描述与处理平台需要统一的数据存储方式,因此构建设备全生命周期集成系统首先需要完成基于矿山物联网统一平台的数据存储格式的转换。多数矿山为了兼容矿山自动化建设需求,通常采用SQL Sever企业数据库,这种数据库虽然拥有强大的可视化界面、高度集成的管理开发工具,但是仍不能满足矿山物联网统一数据平台中数据存储要求。要建立的设备全生命周期数据库,不仅包含多设备的整个生命周期数据而且要对运行维护阶段设备工况进行判别,需要数据库能够存储不同矿山设备长期运行的海量监测数据。同时,为了兼容矿山物联网其他应用系统服务需求, SQL Sever数据库的局限性就彰显出来,Oracle数据库相较于SQL Sever数据库由于具有以下4种优点,可以作为矿山物联网统一数据存储格式。

1)SQL Sever只能在Windows上运行,而Oracle能在所有的主流平台上运行,完全支持所有的工业标准。

2)可伸缩性方面,Oracle可以处理日益增多的用户数和数据卷。

3)安全性方面,Oracle拥有更安全的存储环境。

4)客户端支持及应用模式方面,Oracle能够多层次网络计算,支持多种工业标准。

因此Oracle数据库能够满足全生命周期系统广泛的开放性,良好的伸缩性和可靠的安全性等方面的需求。为解决Oracle数据库与SQL Sever数据库2种不同类型数据库的互相访问问题,采用透明网关技术实现数据互通。

Oracle数据库提出的透明网关技术可用于实现与其他多种类型的数据库互联,实现不同类型数据之间的连接,方便使用者进行查询。使用Oracle数据库通过dblink(透明网关)访问SQL Sever数据库,读取对应表中的数据,将其存入到Oracle数据库中,其具体实现过程如图2所示。

图2 Oracle访问SQL Sever过程

Fig.2 Process of Oracle access SQL Sever

设备全生命周期信息集成是实现从设备的选型采购、组装调试到运维、保养直至技改、更新、报废的全信息集成、共享与增量更新,满足设备生产厂家、矿山设备使用者对矿山设备全生命周期集成与评价需求。信息集成是将监测信息批量集成到文件的方法,为实现基于文件的监测信息集成以及基于监测信息的有效利用和共享提供技术支撑。设备的全生命周期数据包括设备的多种异构数据,这些多类型数据是整个信息集成系统构建要解决的关键问题。由于设备信息具有多视图性和阶段性的特点,因此除了将设备全生命周期用设备属性维、设备类别维、设备生命周期维三维视图表示以外,属性之间的从属关系,采用基于“逻辑设备-逻辑节点-数据类和数据属性”的分层模型结构完成数据的基本划分。其中逻辑设备是实体设备的功能抽象,由多个逻辑节点组成。逻辑节点是设备内部最小功能单元的抽象,是相关数据类的集合;数据类包含了一套相关数据属性,常用的数据类被预定义成为公共数据类。

以通风机为例,将其视为一个逻辑设备,则通风机轴承、驱动电动机轴承以及定/转子等为该逻辑设备的逻辑节点。每个逻辑节点下包含不同的数据类,如时间数据类包括该逻辑节点设计、制造、开始使用、运行监测、检修日期等;字符串数据类包括该逻辑节点的名称、制造商、使用地点、检修信息、回收信息等;公共数据类包括该逻辑节点运行监测数据、运行环境数据等信息。

信息集成采用松耦合方法,多种类型信息组成一个包,每个包可以描述每个逻辑设备的各个逻辑节点数据信息,多个包之间通过并行方式完成集成,描述设备的整体生命周期信息。该方法通过信息之间相互分离后进行耦合,提高了信息的可调整性以及每个功能单元的可配置性。根据不同应用方式或数据处理方法选用不同类型的数据,能够增强系统灵活性。

具体实现时,每一逻辑设备可利用XML语言将相关数据集成到文件中,并将实时监测中的动态属性数据作为对应传感器实体的属性,自动编写对应的属性语句、属性集语句及相应的关联语句,并生成新的设备数据集成文件,为后续的设备工况判别提供依据。

机械设备是一个功能层次分级的复杂系统,其各组成部件虽然相互耦合,但在功能结构上却相互独立。矿山设备全生命周期信息集成虽然融合了设备从生产、运输、运维到回收利用等全过程数据,但设备的在线工况判别是结合设备全生命周期模型,解码设备运行阶段监测数据进行判断。

由于设备长时间运行中,可获取的正常数据监测量远大于故障数据时序监测量。因此结合异常检测算法,提出了一种基于状态的设备监测数据判别算法对这些不平衡监测数据进行建模,完成设备的工况判别。

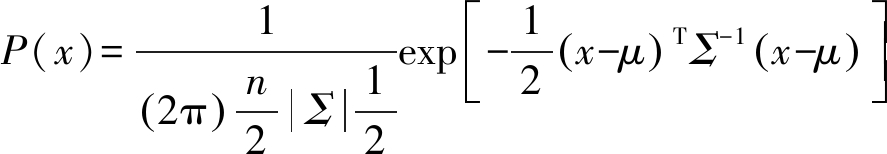

该算法首先对时序监测数据进行筛选,并提取时域、频域、时频域特征;其次对高维特征进行降维,提高算法效率;最后通过基于异常检测的设备状态转移算法进行模型训练并实现工况判别。

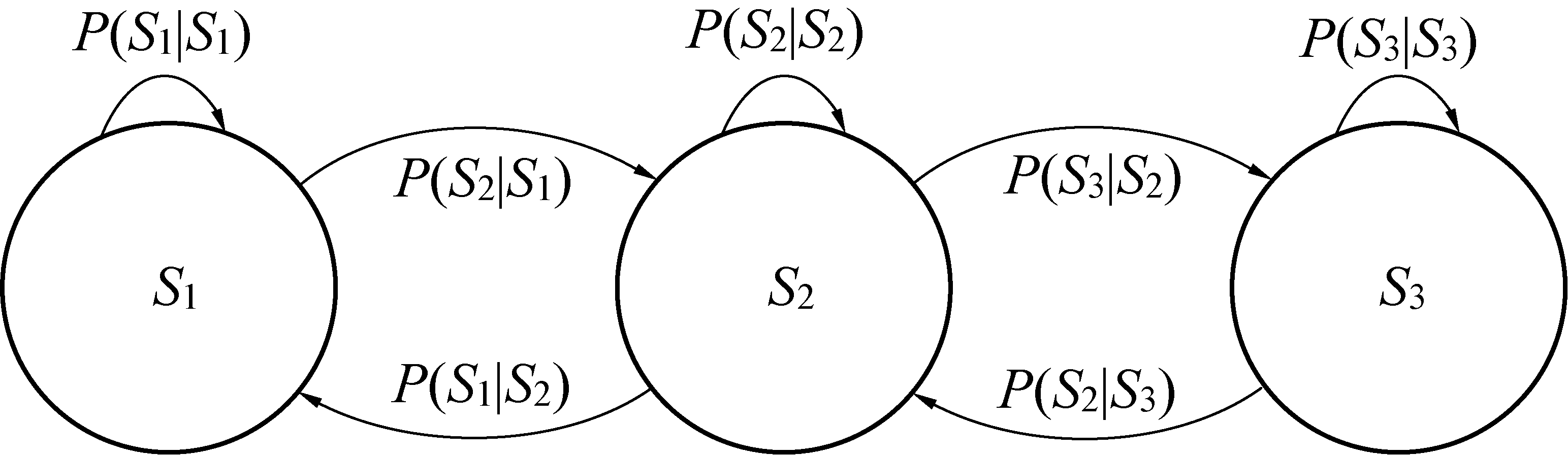

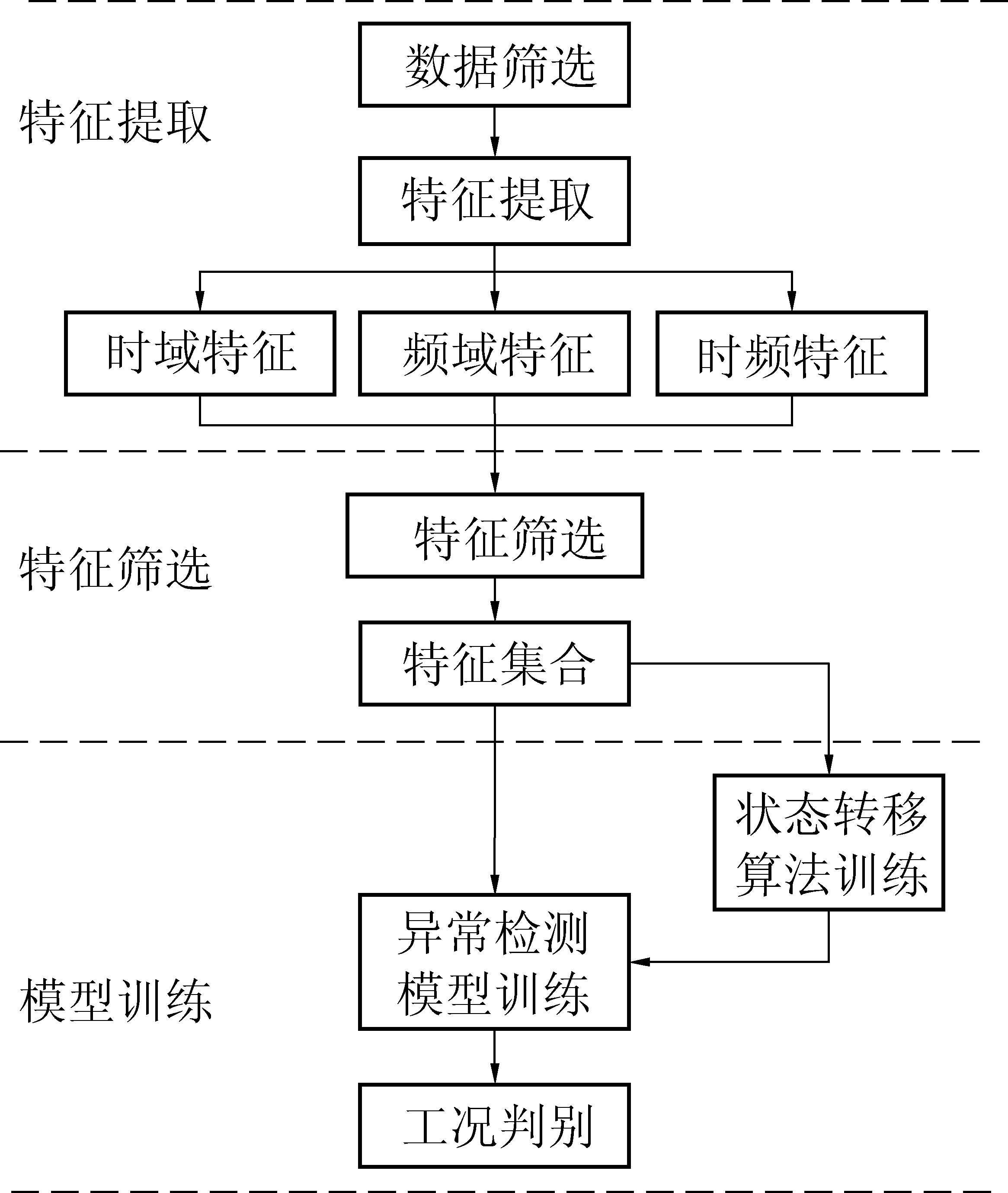

异常监测算法可描述为给定数据集{x(1),x(2),…,x(m)},假设数据集属于同一种状态,为了判别未知数据xtest是否属于同一状态,异常检测算法需计算测试数据不属于该组数据的概率P(x),并根据P(x)与阈值ε的大小关系确定未知数据xtest的状态。阈值可以根据计算的状态概率优化选取。考虑设备具有健康、亚健康、故障3种状态,分别记为S1、S2、S3,根据设备的状态转移概率,可以获得设备状态间的转移概率如图3所示。

图3 设备状态间的转移概率

Fig.3 Transition probability between Equipment States

P(Sj|Si)为由状态Si转移到状态Sj的状态转移概率。假设系统各种状态转移概率已知,并设系统属于某个状态的初始概率为

Q=[Q(S1),Q(S2),Q(S3)]

(1)

则运行一段时间后,系统处于{S1,S2,S3}中某个状态的概率分别为

(2)

(3)

(4)

根据概率完备性,P(S1|S1)+P(S2|S1)=1,同理可得![]() 和

和![]()

结合异常检测算法, 基于状态的设备监测数据状态判别算法步骤如下:

1)对时序监测数据进行筛选,并分别提取时域、频域、时频域特征,生成高维特征矩阵。

2)通过特征降维获得时序特征矩阵{x(1),x(2),…,x(m)},根据特征集合和标签训练时序监测数据的状态转移矩阵。

3)对于给定的特征集{x(1),x(2),…,x(m)},针对每一个特征计算μ和σ2 的估计值,即特征的平均值和方差。

4)获得平均值和方差的估计值后,给定新的一个训练实例,根据模型计算P(x)。

(5)

若特征集的特征为多个,则

(6)

其中:

![]()

![]()

(7)

(8)

5)判断P(x)值大小,给定判别门限ε,当P(x)<ε时,则监测数据为不同类别。

6)更新P(Si)、P(Sj|Si)和判别门限ε。

假设系统原处于Si状态,若根据状态转移图与异常检测算法判断应处于的状态Si一致,即系统状态不变,则增大P(Si)的初始概率,并减小P(Sj|Si)的概率,同时适当减小判别门限ε;若根据状态转移图与异常检测算法判断应处于的状态Si不一致,则根据异常检测算法结果,增大判别门限ε或增大P(Sj|Si)的概率。

判别算法实现的具体流程如图4所示。

图4 判别算法流程

Fig.4 Discriminant algorithm flow

在设备的全生命周期信息中,设备运行检修阶段的数据是周期最长而且是影响生产效率最为关键的信息。因此试验部分,主要从设备全生命周期信息集成系统数据库中获取矿山关键设备运行检修阶段信息,完成基于Python语言的监测系统构建及工况判别。

将Python与基于Oracle的全生命周期数据库连接,读取数据库中的矿山关键设备历史数据,数据的时间信息及数据名称说明,其具体实现通过pandas和cx_Oracle模块完成。首先确定Oracle数据库的TNS信息即数据库的IP地址、端口号、数据库名(默认为orcl);然后根据数据库的账户、密码及TNS信息通过cx_Oracle.connect方法建立连接;再次通过cx_Oracle.Cursor方法操作游标,使用pandas 的read_sql函数,可以直接将某个设备的历史数据存放在dataframe中;最后通过Python数据类型转换获得用于显示及分析的设备历史数据信息。

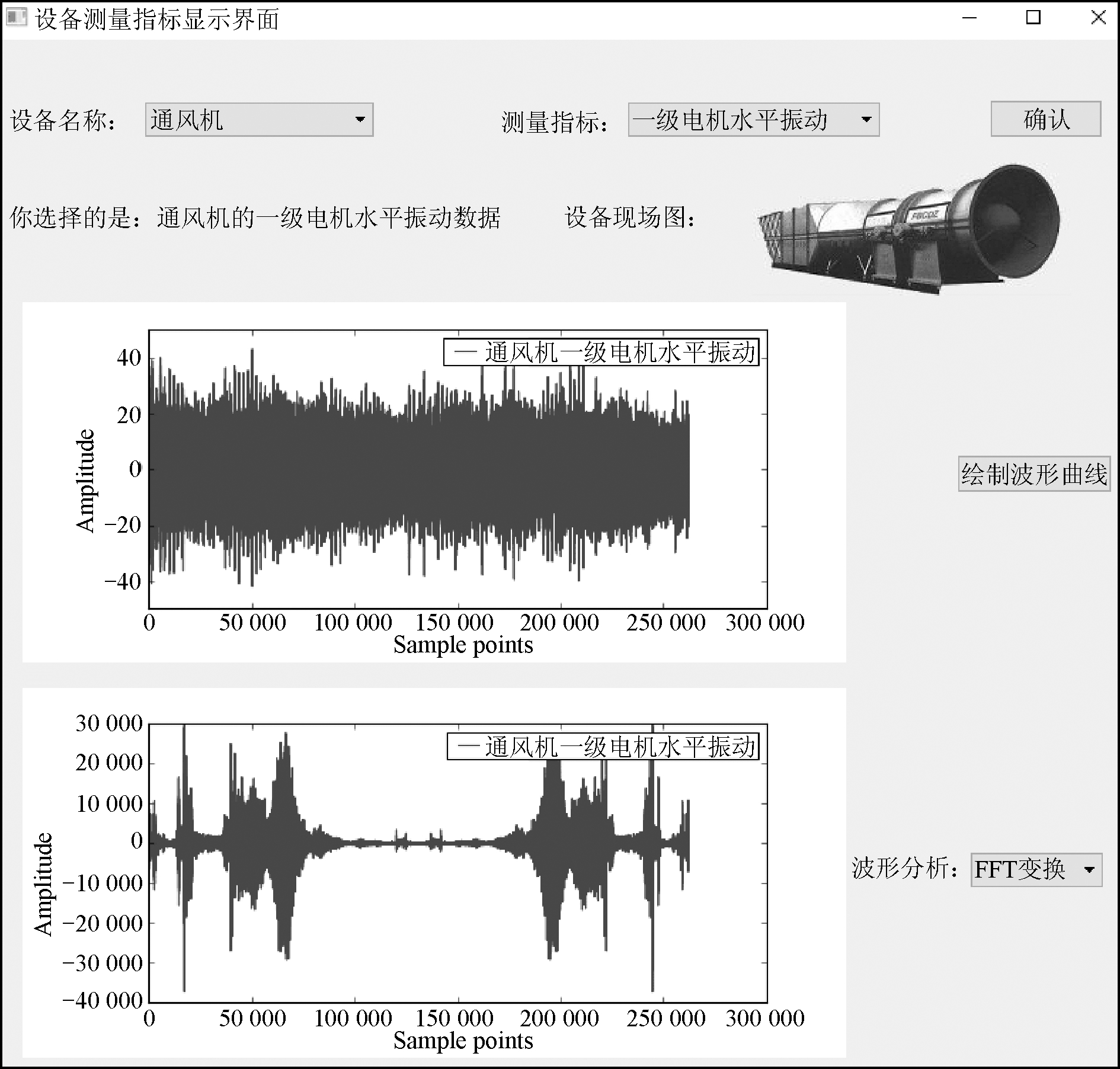

构建的监测系统主要能够完成矿山设备运行阶段的某种设备各项监测数据查询并用波形进行显示,方便直观地观察设备运行状态。通过得到的监测数据能够完成基本数据分析及处理功能,包括特征提取、Wavelet变换、FFT变换频域分析以及Hilbert包络分析等,为后续工况判断提供基础。以通风机为例,监测信息显示界面如图5所示。

图5 信息集成显示界面

Fig.5 Display interface of information integrated

试验过程采用设备全生命周期系统中设备运行检修阶段通风机电动机的驱动端轴承时序监测数据。轴承型号为NU2228,采样频率为25.6 kHz。通过随机采样选取设备正常运行阶段2 800个样本和异常运行阶段350个样本,每个样本2 560个采样点,分为训练样本、测试样本,其中训练样本数量为2 200个(正常2 000个,异常200个),测试样本数量为950个(正常800个,异常150个)。对所有样本进行特征提取,分别提取时域特征、频域特征、时频特征等23个特征。由于haar小波函数是一种表达简单的小波变换基函数,将其作为信号时频域特征提取方法可以大幅减小算法的复杂度,提升算法的运算速度,故本文采用haar小波函数作为小波变换基函数,分别提取haar小波变换后的第1—8层频率子带作为信号的时频域特征。具体有23个特征名,时域特征共10个,包括均值、均方根值、标准差、峰值指标、歪度指标、全变分、峭度指标、波形指标、裕度指标、脉冲指标;频域特征共5个,包括重心频率、均方频率、均方根频率、频率标准差、频率方差。时频特征(haar小波变换频率子带)共8个,包括第1—8子带。

将训练集和测试集得到的特征集合通过补偿距离评估算法进行筛选,提高算法确定阈值的速度。采用异常诊断算法寻求异常边界,完成设备工况判别。二维特征集边界决策如图6所示。边界内的数据可视为设备正常运行,当监测数据偏移正常数据且超出边界范围可预判为设备需要检修。通过950个测试样本进行模型测试,算法的准确精度约为89.473%。

特征1为峭度指标;特征2为harr小波第3层频率子带特征

图6 边界决策图

Fig.6 Boundary decision diagram

1)通过基于“逻辑设备-逻辑节点-数据类和数据属性”的分层模型结构完成数据的基本划分,采用松耦合方式集成矿山设备的全生命周期数据,从而提高数据利用效率。

2)基于矿山物联网平台,利用Python构建了矿山设备的监测与分析系统。

3)针对矿山设备监测数据的无标签特点,结合异常检测算法,提出了一种基于状态的设备监测数据判别算法,并针对通风机轴承监测数据,验证了算法的有效性。

[1] 沈建新,周儒荣.产品全生命周期管理系统框架以及关键技术研究[J].南京航空航天大学学报,2003,35(5):565-571.

SHEN Jianxin,ZHOU Rurong.Reseach on PLM system framework and key technologies[J].Journal of Nanjing University of Aeronaytics & Astronautics,2003,35(5):565-571.

[2] 舒启林,王成恩.产品全生命周期信息模型研究[J].计算机集成制造系统,2005,11(8):1051-1056.

SHU Qilin,WANG Cheng’en.Research on information model for product lifecycle[J].Computer Integrated Manufacturing System,2005,11(8):1051-1056.

[3] 段婷婷,何卫平,张 维,等.基于 Web 的 全 生 命 周 期 设 备 管 理系统[J].计算机应用研究,2008,25(2):625-627.

DUAN Tingting,HE Weiping,ZHANG Wei,et al.Equipment overall lifecycle management system based on Web [J].Application Research of Computers,2008,25(2):625-627.

[4] 张 申,丁恩杰,徐 钊,等.物联网与感知矿山专题讲座之二:感知矿山与数字矿山、矿山综合自动化[J].工矿自动化,2010,36(11):129-132.

ZHANG Shen,DING Enjie,XU Zhao,et al.Part Ⅱ of lecture of internet of things and sensor mine- sensor mine,digital mine and integrated automation of mine[J].Industry and Mine Automation,2010,36(11):129-132.

[5] 钟 清,阙华坤,陈锐民,等.物联网技术在设备全生命周期管理中的应用[J].计算机工程,2012,38(5):247-250.

ZHONG Qing,QUE Huakun,CHEN Ruimin,et al.Application of internet of things technology in equipment all life cycle management[J].Computer Engineering,2012,38(5):247-250.

[6] 皇甫德俊,张 玉,穆小苏,等.基于物联网技术医疗设备运行状态监测系统的设计[J].医疗卫生装备,2014,35(5):39-41.

HUANGFU Dejun,ZHANG Yu,MU Xiaosu,et al.Design of medical equipment running condition monitoring system based on internet of things Chinese[J].Medical Equipment Journal,2014,35(5):39-41.

[7] 宋传平,吴兵舰,王鹏飞.基于物联网技术的设备状态维修安全管理研究[J].中国安全科学学报,2011,21(1):77-81.

SONG Chuanping,WU Bingjian,WANG Pengfei.Study on safety management of condition-based maintenance based on Internet of Things technology[J].China Safety Science Journal,2011,21(1):77-81.

[8] 周奇才,沈鹤鸿,刘星辰,等.大型机械设备全生命周期管理体系结构研究[J].中国工程机械学报,2017(4):318-323.

ZHOU Qicai,SHEN Hehong,LIU Chenxing,et al.Research on product life-cycle management structure of large mechanical equipment[J].Chinese Journal of Construction Machinery,2017(4):318-323.

[9] 郭 怡.现代设备管理[M].北京:国防工业出版社,2014.

[10] BELKADI F,TROUSSIER N,HUET F,et al.Innovative PLM-based approach for collaborative design between OEM and suppliers:case study of aeronautic industry[M].Springer US:Computer-Aided Innovation(CAI),2008:157-168.

[11] SHIN J H,KIRITSIS D,XIROUCHAKIS P.Design modification supporting method based on product usage data in closed-loop PLM[J].International Journal of Computer Integrated Manufacturing,2015,28(6):551-568.

[12] KIRITSIS D.Closed-loop PLM for intelligent products in the era of the Internet of things[J].Computer-Aided Design,2011,43(5):479-501.

[13] LEI Yaoyu,PENG Weiping,LEI Jin,et al.A product module mining method for PLM database[J].Journal of Central South University,2016,23(7):1754-1766.

[14] 杨振辉.全生命周期设备管理信息建模与集成技术研究[D].大连:大连理工大学,2005.

[15] 范晓诗,李成海.加权条件熵在异常检测中的应用[J].计算机应用研究,2014,31(1):203-205.

FAN Xiaoshi,LI Chenghai.Application of weighted conditional entropy in anomaly detection[J].Application Research of Computers,2014,31(1):203-205.

移动扫码阅读