图1 刮板输送机槽顶边呈多段等长弦串联形式

Fig.1 Series form of multi-long chord at top of AFC

采矿与井巷工程

我国开采条件优越的近水平和缓倾斜煤层综合机械化开采已进入长工作面、大采高、高可靠性的高产高效新常态[1-2]。开采近水平煤层的黄陵矿业公司一号煤矿实现了智能化无人综采[3-4]。随着该类煤层开采强度的不断加大,部分矿区面临资源枯竭的困境。我国煤层开采进而转向成煤环境特殊、安全高效开采困难的大倾角复杂煤层。大倾角煤层一般指煤层倾角大于冒落矸石的自然安息角,倾角在35°~55°的煤层。大倾角工作面,支架易下滑倾倒,扶正困难,顶底板在成煤环境影响和开采扰动的耦合作用下,顶板(煤)易冒落下滑,底板易滑移失稳,安全高效开采难度极大[5-7]。

鉴于传统的直线工作面布置方式在大倾角煤层走向长壁开采时易引发底板三角区滑移失稳,支架倾倒下滑,飞煤矸伤人等问题[8-11],甘肃靖远煤业集团王家山煤矿大倾角特厚煤层综放开采技术攻关课题组首次提出将大倾角特厚煤层走向长壁开采倾斜直线工作面下端头布置成“圆弧—水平”的方式(专利号:CN03273058.6),并在该矿工业性试验中成功应用,取得了良好的效果。嗣后该方法被同类地质条件的华亭煤业集团东峡煤矿和甘肃窑街煤电集团长山子煤矿等借鉴。“倾斜直线—圆弧—水平”的工作面布置方式将大倾角煤层工作面下端头支护转换到水平面,使得过渡支架与端头支架顶梁由线接触改良为面接触,消除了下端头底板三角区,改善了支架受力状况[12-14],同时抑制了刮板输送机下滑等问题。但“倾斜直线—圆弧—水平”工作面布置方式将下端头支护系统的复杂性转移为圆弧段割煤工艺的复杂性[15],即线性工作面割煤转变为非线性工作面割煤,使得工作面全长底板不直,造成刮板输送机呈上凹弯曲铺设,同时采煤机和刮板输送机受力状况变差,推移刮板输送机和移架占用时间加长[16-17]。尽管第一作者曾建立了圆弧段留顶切底量的近似数学模型对保持圆弧段曲率的割顶留底工艺起到一定指导作用,但此数学模型复杂且误差较大,不便应用也不直观[6]。现场因浮煤量大也难以准确实测切底量来验证此数学模型的有效性。因此,有必要对圆弧段割煤工艺进行深入分析和仿真研究。

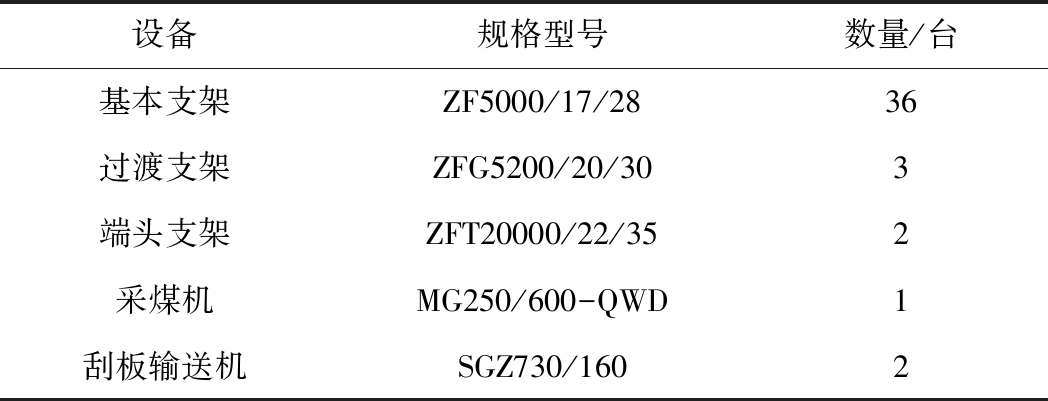

大倾角特厚煤层走向长壁综放工作面圆弧段实质为一竖曲线(即立面圆弧曲线)。严格地讲,圆弧段其实为刮板输送机槽顶边多段等长弦(弦长为一节刮板输送机槽长度)串联而成(图1)。

图1 刮板输送机槽顶边呈多段等长弦串联形式

Fig.1 Series form of multi-long chord at top of AFC

由图1中的几何关系可推导出外接圆弧的半径为

R=B/[2sin(β/2)]

(1)

式中:R为圆弧半径;B为刮板输送机槽长度;β为刮板输送机槽立面夹角,-3°≤β≤3°。

β=α/n

(2)

式中:α为工作面倾角;n为圆弧段刮板输送机槽数。

β≤[β]

(3)

式中:[β]为刮板输送机槽立面最大允许夹角。

由式(2)和式(3)可得

[n]=INT(α/[β]+ 0.5)

(4)

或

[n′]=INT(α/[β]+ 1.0)

(5)

其中,[n]或[n′]对应于工作面倾角α和刮板输送机槽立面最大允许夹角[β]时的所必须的最少刮板输送机槽数。

由式(1)、式(2)、式(4)可得

[R]=B/{2sin[α/2INT(α/[β]+ 0.5)]}

(6)

式中:[R]为圆弧最小允许半径,对应于工作面倾角α,刮板输送机槽立面最大允许夹角[β]。

华亭煤业东峡煤矿大倾角特厚煤层37220-1综放工作面用走向长壁综合机械化放顶煤开采。煤层为一北东倾斜的单斜构造,地质构造较为简单,工作面煤层倾角34°~62°,煤层厚度19.6 m,分层厚度9.8 m;基本支架段采高2.5 m,圆弧过渡段采高2.7 m,放顶煤高度7.1 m。结合实际情况,仿真时,工作面倾角取52°,刮板输送机槽立面最大允许夹角[β]取3°,刮板输送机槽长度B取1.5 m。由式(6)可得

[R]≥28.10 m

(7)

特殊的非线性布置方式造成圆弧段割煤过程自行留顶切底的固有规律,类似于车辆在弯道行驶出现的外伸现象,车身越长外伸量越大,转弯半径就越大。经现场跟踪采煤机仔细观察发现,由于采煤机机身主体为直线,前后(按采煤机行驶方向)滚筒(37220-1工作面左高右低倾斜,为方便论述,下文统称为右左滚筒)相距较长,随着采煤机右行走轮与销排啮合点(简称右啮合点,下同)行至圆弧段,留顶切底现象便开始出现。之后,留顶切底现象持续出现。

为定量分析圆弧段采煤机割煤时滚筒自行留顶切底,对圆弧段留顶切底割煤原理深入研究,以工作面倾角和采煤机及刮板输送机的相关参数建立大倾角特厚煤层综采工作面圆弧段割煤动态仿真模型。根据现场情况确定大倾角工作面割煤动态仿真所需的有关参数,主要参数如下:

前后牵引齿轮距离L1/mm5 377两摇臂回转中心距L2/mm6 380销排顶面到采煤机顶面距离H1/mm1 120摇臂长度L3/mm1 940滚筒直径ø/mm1 600采煤机(箱体)长度/mm6 900采煤机(箱体)高度/mm1 422.5刮板输送机槽槽帮高度/mm275销排顶面到刮板输送机槽槽帮顶面距离/mm230销排顶面到刮板输送机槽底面距离H3/mm505刮板输送机槽立面夹角β/(°)±3

构建的仿真模型采煤机功能结构如图2所示。

H2为采煤机顶面至摇臂摆动中心高度

图2 采煤机功能结构仿真

Fig.2 Simulation of shearer functional structure

为提高仿真效率,研究将每节刮板输送机槽2组销排座简化为1个,并置于刮板输送机槽长度的中心,同时忽略采煤机滑靴在滑道(刮板输送机槽铲煤板)滑行过程经过转折点对切底留顶的微量影响。此简化与忽略并不影响仿真结果的可信度及对现场保持圆弧段正常曲率割煤工艺的指导。

基于图2,按比例绘制数帧表示圆弧段采煤机运行的全过程静态图,然后进行动画处理,即构建成圆弧段割煤计算机动态仿真模型。通过动画处理功能实现动态仿真采煤机留顶切底过程及留顶切底后所留迹线,高清显示采煤机循环割煤留顶切底的精细演化过程。

基于仿真模型,对实际的37220-1工作面采用上端头斜切进刀(圆弧段不进刀),采煤机下行单向割煤上行清理浮煤的割煤方式进行仿真。基本顶为灰白色块状砂岩,直接顶以粉砂质泥岩、灰色泥岩为主;基本底为灰白色泥质中粒砂岩,直接底为黑色块状构造的长焰煤。根据煤层赋存条件,以支护系统稳定性和圆弧段布置特殊性为核心,对“三机”进行选型配套[18]。37220-1工作面主要设备见表1。

表1 37220-1工作面主要设备

Table 1 No.37220-1 working face major equipment

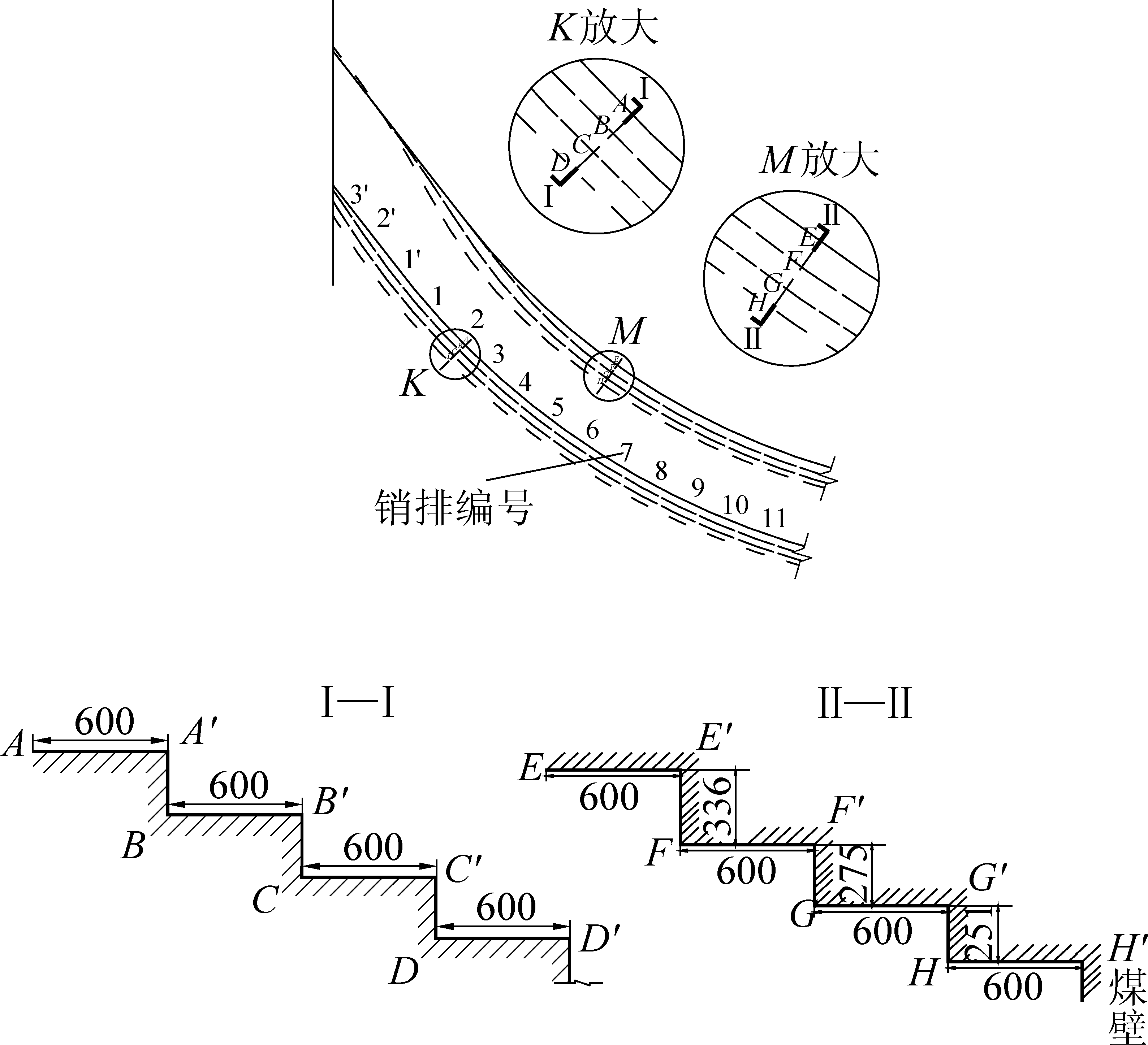

设备规格型号数量/台基本支架ZF5000/17/2836过渡支架ZFG5200/20/303端头支架ZFT20000/22/352采煤机MG250/600-QWD1刮板输送机SGZ730/1602

37220-1工作面圆弧段参数是根据煤层厚度,倾角和工作面布置的几何关系以及刮板输送机的允许弯曲度所设计确定的[19-20]。将该工作面相关参数代入上述所建计算机动态仿真模型开始该工作面圆弧段留顶切底仿真,将销排编码方式如图3所示。

图3 工作面下段销排编码示意

Fig.3 Diagram coding to shearer haulage tracks at face lower

2.2.1 第1刀割煤动态仿真

仿真起始阶段。由仿真可知,当采煤机倾斜直线段正常割煤结束并开始进入圆弧段,若仍沿用倾斜直线工作面割煤工艺(左右摇臂固定,滚筒不升降),当采煤机右啮合点行至圆弧段2′号销排左端点时(滚筒中心到达圆弧段上端点,下同),右滚筒开始留顶;当右啮合点行至圆弧段第1号销排左端点时,左滚筒开始切底,留顶切底起始位置如图4所示。

图4 采煤机第1刀留顶切底起始位置

Fig.4 Initial position of first cut of shearer

仿真持续阶段。当左啮合点到达圆弧段1号销排中点时,留顶量达到337.8 mm。之后,留顶量在322.3~337.8 mm(下文对其作以分析)。当右滚筒接近水平段第1″号销排的中点时,留顶量为322.4 mm,随后留顶量开始减小。当右啮合点到达水平段第3″号销排中点时,煤壁割穿,留顶量减小至45.3 mm;当左滚筒进入圆弧段1号销排中点时,切底量增大至293.4 mm,之后,切底量在290.1~293.4 mm。当右啮合点到达圆弧段第1″号销排中点时,切底量为291.7 mm。随后切底量开始减小。当右啮合点到达3″号销排中点时,切底量减至215.6 mm。

仿真末尾阶段。右滚筒下降至刮板输送机槽铺设底面而左滚筒位置不变,采煤机反向运行,右滚筒割下半部分煤层并开始切底,切底量逐渐增大。当右滚筒至1″号销排中点时,切底量达到251.3 mm。之后,切底量值在251.3~253.5 mm,当右啮合点到达10号销排中点时,切底量为253.5 mm,并与采煤机前次由上向下运行时切底终止处贯通,贯通点高差28.2 mm,之后采煤机上行清理浮煤。

第1刀割完并上行清浮煤后,推移刮板输送机。刮板输送机槽落到沿第1刀割煤时切底留下的轨迹面上。

2.2.2 第2刀割煤留顶切底动态仿真

当右啮合点至5′号销排左端点时,右滚筒开始留顶。当右啮合点至第1号销排左端点时留顶量增大至384.5 mm。之后留顶量缓慢减小。当右啮合点至圆弧段第1″号销排左端点时,留顶量减至226.2 mm;之后留顶量迅速减小,当右啮合点至3″号销排中点时,右滚筒割穿煤壁,此时留顶量为74.9 mm。当右啮合点至圆弧段第4′号销排左端点时,后滚筒开始留底。之后,留底量逐渐增大。当右啮合点行驶至圆弧段第1′号销排左端点时,留底量达到峰值81.4 mm,随后留底量值开始减小。当右啮合点约至1号销排左端点时,留底量减至零。接着采煤机开始切底,切底量逐渐增大。当右啮合点行至圆弧段5号销排左端点时,切底量增大至288.0 mm,之后切底量缓慢减小。当右啮合点至3″号销排左端点时,切底量减小至268.5 mm,此时右滚筒割穿煤壁。随后,右滚筒下降至刮板输送机槽铺设底面而后滚筒位置不变,采煤机反向运行,右滚筒割下半部分煤层并开始切底,切底量逐渐增大。当右啮合点至13号销排左端点时,切底量达到122.5 mm,并与采煤机前次由上向下运行时切底终止处相接,相接处切底量相差146.0 mm,之后采煤机上行清理浮煤,不再切底。

2.2.3 第3刀割煤留顶切底动态仿真

采煤机割第2刀煤后,圆弧段上端点再次上移,割第3刀煤过程中,采煤机先切顶再留顶,先切底后留底再切底。在留顶切底的过程中,切底量先增大后减小的趋势更加明显,状态更为复杂。采煤机割3刀煤后留顶切底迹线如图5所示。

图5 3刀割煤后留顶切底迹线

Fig.5 Traces of remaining roof and cutting floor after three cuts

为了清晰表示图5中采煤机割3刀煤时,在圆弧段自行留顶切底割煤后所留迹线,将迹线上点的相对高程基准面即水平段刮板输送机槽底部所在水平面设至2 m处。

2.3.1 采煤机留顶切底规律

1)第1刀割煤:首刀割煤均是右啮合点到达圆弧段上端点开始切底,随后切底量逐渐增加,直至左滚筒到达圆弧段上端点时,切底量达到最大。之后,由于采煤机在等长、等角度连接的折线段轨道上行驶,切底量周期性地在某区间徘徊。当采煤机右啮合点到达水平段第1节销排中点时,切底量开始减小,直至采煤机右滚筒割透煤壁,左滚筒切底量减至最小值。当右滚筒到达圆弧段上端点时,开始留顶。当左啮合点至圆弧段上端点时,留顶量达到峰值。之后留顶量保持在某个区间。当右滚筒到达水平段第1节销排中点时,留顶量开始减小,随后当采煤机右滚筒割透煤壁时,留顶量减至某个值。接着,采煤机反向运行,右滚筒割下半部分煤层并开始切底,切底量逐渐增大,当右滚筒至圆弧段下端点时,切底量达到最大,之后切底量处于某区间,直至与采煤机前次由上向下运行时切底终止处贯通。这一切底量累积导致刮板输送机抬头并内缩。

2)第2刀割煤:第1刀割煤后,工作面刮板输送机槽不再仅是斜面直线首节刮板输送机槽直接与圆弧段末节刮板输送机槽相接,而是中间插入一段倾斜刮板输送机槽组过渡段(约5节刮板输送机槽长,其坡度取决于工作面倾角,刮板输送机槽初始立面夹角),导致在接近圆弧段时先留底再切底(因留底量过小,现场不易觉察)。先留底再切底量值的积累造成刮板输送机尾部上翘并下缩,处于先留底再切底过渡段的支架底座倾斜度和顶梁间隙增大,支架易失稳倾倒。

3)第3刀割煤:第3刀割煤过程并非简单地重复第2刀,因为第2刀割煤最先留的底使得第3刀割煤最先切底。第1作者曾建立的切底量数学模型未考虑这一因素,但切底量很小,可忽略不计,认为第3刀割煤与第2刀割煤留顶切底过程近似,只是两者的留顶切底量迹线有所差异。

2.3.2 留顶切底量徘徊区间的演化

由于采煤机左右行走齿轮在呈折线(刮板输送机槽长1 500 mm时,销排座中心距750 mm)布置的销排轨道上行驶,当左右啮合点分别行至折线转折点时,采煤机机身连同滚筒沿行进方向逆时针突转一次方向,即波动前行。

经综合分析圆弧段精细化仿真结果,可得出切底量呈周期性变化,即右啮合点行至一个转折点时一个周期便开始,左啮合点行至转折点时在该周期出现波动,右啮合点再继续行至下个转折点时,此周期结束并进入下个周期。在一个周期,切底量沿行进方向呈先增再降变化,而且变化甚微,为简化分析及方便指导现场操作可略去不计。

2.3.3 留顶切底量的叠加

留顶切底量的叠加过程是圆弧段留顶切底量从微观向宏观的演化过程(图6并参见图5)。在工作面推进方向上分别沿过留顶、切底曲线峰值、谷值点法线做剖面Ⅰ—Ⅰ和剖面Ⅱ—Ⅱ(图6)。Ⅰ—Ⅰ剖面图和Ⅱ—Ⅱ剖面图分别表示竖向留顶、切底迹线与横向割煤迹线形成倒台阶和正台阶。台阶宽度和高度如图6b和图6c所示。采煤机截深600 mm保持不变,而台阶高度为每刀割煤的切底量或留顶量,因工作面倾角、刮板输送机槽纵向弯曲度和圆弧段曲率变化而不同。台阶总高度为留顶量或切底量叠加值。实际由于浮煤及铲煤板的影响,难以观察到图6b中正台阶状。

图6 割3刀煤后留顶与切底迹线剖面

Fig.6 Vertical and sectional drawing of remaining roof and cutting floor after three cuts

基于大倾角工作面圆弧段留顶切底割煤动态仿真过程与结果及其分析,为抑制工作面圆弧段割煤时留顶切底对正常回采的扰动,确保刮板输送机正常运煤和工作面支护系统的稳定,将常规的直线段顶、底两平割煤工艺变更为割顶留底工艺并付诸实施。

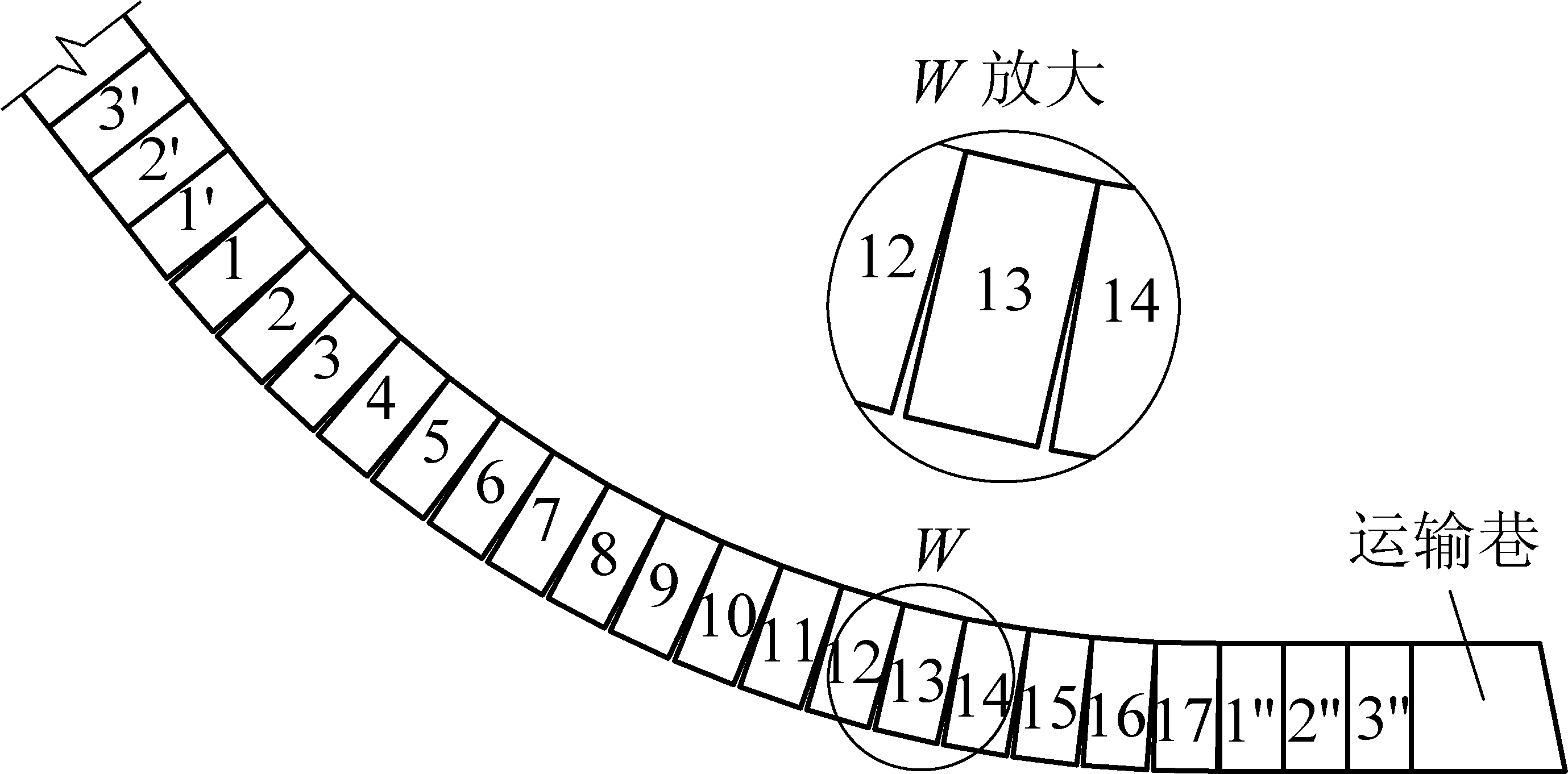

1)圆弧段精准割煤操作。仿真过程和结果揭示了只要每刀割煤严格按照仿真所得首刀割煤的留顶切底量值作为割顶留底量值,就可补偿采煤机留顶切底量值以保持正常的圆弧段曲率。根据刮板输送机槽、销排与支架相对应的位置关系,编制圆弧段割煤的专项作业规程将工作面圆弧段及其上下数副支架按仿真时刮板输送机槽编号方式重新编号,如图7所示。

图7 工作面圆弧段液压支架布置

Fig.7 Arrangement for hydraulic supports at mining face arc segment

2)割顶留底操作的可视化培训。如上所述,大倾角综采圆弧段工作面割煤操作比直线工作面割煤操作难度大,要求高。可视化培训时,向司机反复演示动态仿真采煤机在圆弧段割煤自行留顶切底的全过程,使其理解采煤机自行留顶切底的原理,熟练掌握圆弧段挑顶提底(割顶留底)准确位置及量值以补偿相应的留顶切底量,确保正常圆弧段曲率,保障工作面正常生产。

3) 研发割顶切底量实时监测装置及控制器。圆弧段割煤仿真发现,滚筒过度留顶切底影响工作面正常推进,因此在优化圆弧段割煤操作的同时,研发并在采煤机上加装切底割顶量实时跟踪监测显示装置及量化智能控制器,便于采煤机司机在圆弧段割煤时合理地调整滚筒位置,尽可能维持大倾角圆弧段工作面最初的曲率。

综放工作面圆弧段留顶切底割煤过程的计算机动态精细化仿真结果,对工作面作业规程编制和采煤机司机操作培训以及保持大倾角弧段工作面曲率具有良好的指导作用。

1)基于大倾角工作面圆弧段采煤机自行留顶切底原理的分析,应用软件集成方法对圆弧段工作面留顶切底割煤过程进行动态仿真,精细化地确定了留顶切底量值及其与刮板输送机的相对位置,为采煤机司机割顶留底操作提供了直观的指导依据,动态仿真有助于编制针对圆弧段割顶留底操作规程和对采煤机司机进行可视化培训。

2)计算机动态仿真过程与结果清晰表明,随着割煤刀数的增加,留顶切底割煤累积导致圆弧段的留顶切底初始位置沿工作面倾斜直线段向中上部演化,同时圆弧段曲率逐渐增大,刮板输送机悬空。

3)基于动态仿真,通过研发并在采煤机上加装挑顶提底量化控制器,可精准保持圆弧段参数(曲率、圆心角、半径等),实现大倾角煤层精准开采。

[1] 何满潮,朱国龙.“十三五”矿业工程发展战略研究[J].煤炭工程,2016,48(1):1-6.

HE Manchao,ZHU Guolong. Research on development strategy of mining engineering in the Thirteenth Five-Year Plan[J].Coal Engineering,2016,48(1):1-6.

[2] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[3] 范京道.智能化无人综采技术[M].北京:煤炭工业出版社,2017:9-10.

[4] 李 梅,杨帅伟,孙振明,等.智慧矿山框架与发展前景研究[J].煤炭科学技术,2017,45(1):121-128,134.

LI Mei,YANG Shuaiwei,SUN Zhenming,et al.Study on framework and development prospects of intelligent mine[J].Coal Science and Technology,2017,45(1):121-128,134.

[5] 伍永平,贠东风,张淼丰.大倾角煤层综采基本问题研究[J].煤炭学报,2000,25(5):465-468.

WU Yongping,YUN Dongfeng,ZHANG Miaofeng.Study on the elementary problems of fully-mechanized coal mining in greater pitching seam[J].Journal of China Coal Society,2000,25(5):465-468.

[6] 伍永平,刘孔智,贠东风,等.大倾角煤层安全高效开采技术研究进展[J].煤炭学报,2014,39(8):1611-1618.

WU Yongping,LIU Kongzhi,YUN Dongfeng,et al.Research progress on the safe and efficient mining technology of steeply dipping seam[J].Journal of China Coal Society,2014,39(8):1611-1618.

[7] 伍永平.绿水洞煤矿大倾角煤层综采技术研究[R].西安:西安矿业学院,1996.

[8] 贠东风,雷奇,伍永平,等.大倾角煤层长壁综采面上端头支护技术[J].煤炭技术,2017,36(3):9-11.

YUN Dongfeng,LEI Qi,WU Yongping,et al.The technology of tail T-junction in the fully-mechanized long wall mining in steeply dipping seam[J].Coal Technology,2017,36(3):9-11.

[9] 贠东风,刘 柱,程文东,等.大倾角厚煤层综放支架侧护板载荷监测研究[J].煤炭科学技术,2016,44(9):145-149.

YUN Dongfeng,LIU Zhu,CHENG Wendong,et al.Study on loading monitoring of side guard plate powered support of fully-mechanized top coal caving mining in high inclined thick seam[J].Coal Science and Technology,2016,44(9):145-149.

[10] 伍永平,胡博胜,解盘石,等.大倾角长壁工作面飞矸灾害区域治理技术[J].煤炭科学技术,2017,45(2):1-5.

WU Yongping,HU Bosheng,XIE Panshi,et al.Flying gangue regional control technology in longwall mining face of steeply dipping seam[J].Coal Science and Technology,2017,45(2): 1-5.

[11] 王红伟,伍永平,解盘石,等.大倾角变角度综放工作面顶板运移与支架稳定性分析[J].中国矿业大学学报,2017,46(3):507-513.

WANG Hongwei,WU Yongping,XIE Panshi,et al.Research on strata movement and support stability of fully mechanized sublevel caving workface with variable angle in steeply dipping seam[J].Journal of china University & Technology,2017,46(3):507-513.

[12] 王金安,焦军灵,程文东,等.论大倾角长壁综放工作面圆弧段对支架稳定性的控制作用[J].煤炭学报,2015,40(10):2361-2369.

WANG Jinan,JIAO Junling,CHENG Wendong,et al.Roles of arc segment in controlling the support stability in longwall fully mechanized top coal caving mining face of steeply inclined coal seam[J].Journal of China Coal Society,2015,40(10):2361-2369.

[13] 辛家祥.大倾角工作面两巷布置及端头支护方式研究[J].煤矿开采,2015,20(6):31-33.

XIN Jiaxiang.Study on roadway layout and the face end support pattern for large inclined angle working face[J].Coal Ming Technology,2015,20(6):31-33.

[14] 张守祥.高产高效工作面端头支护的研究[J].煤矿机电,2000,7(3):7-12.

ZHOU Shouxiang.Research on the T-junction supporting of high output and high efficiency face[J].Colliery Mechanical,2000,7(3):7-12.

[15] 刘峻峰.大倾角特厚煤层综放工艺系统复杂性研究[D].西安:西安科技大学,2003.

[16] 索永录.分层综采工作面底板起伏变化机理及控制[J].西安矿业学院学报,1999,19(2):101-104.

SUO Yonglu.Mechanism and control of floor ups and downs in slicing fully mechanized face[J].Journal of Xi’an Mining Institute,1999,19(2):101-104.

[17] 贠东风,张袁浩,陈广平,等.大倾角不稳定松散煤层综放面合理布置形式研究[J].煤炭工程,2016,49(1):7-10.

YUN Dongfeng,ZHANG Yuanhao,CHEN Guangping,et al.Discussion on reasonable layout of fully mechanized top coal caving face in steeply dipping,unstable and loose coal seam[J].Coal Engineering,2016,49(1):7-10.

[18] 雷 奇,贠东风,伍永平,等.大倾角长壁综采“三机”选型配套关键技术[J].煤矿开采,2017,22(1): 36-40.

Lei Qi,Yun Dongfeng,Wu Yongping,et al.Key technique of ‘three machine’ selection and matching of long wall fully mechanized mining with large inclination angle[J].Coal Mining Technology,2017,22(1): 36-40.

[19] 张袁浩.大倾角长壁综放工作面圆弧段割煤工艺与支架稳定性研究[D].西安:西安科技大学,2016.

[20] 谢俊文,李德玺,上官科峰.急—倾斜厚煤层高效综放长壁开采技术[M].北京:煤炭工业出版社,2005.

移动扫码阅读