图1 巷道布置

Fig.1 Roadway layout

目前,顶板事故是我国煤矿事故主要类型,根据国家安全生产监督管理总局(国家煤矿安全监察局)事故查询系统公布的数据,“十二五”期间(2011—2015年)全国煤矿事故发生3 445起,死亡5 953人,其中顶板事故1 537起,占44.6%,死亡1 912人,占32.1%。2015年全国煤矿顶板事故134起和死亡171人继续居各类事故之首,分别占总事故起数和总死亡人数的30.07%和28.6%[1],安全生产形势依然严峻。煤矿锚杆支护巷道局部冒顶主要发生在掘进工作面处、巷道维修处和巷道交叉点,冒顶形式大致可分为3类[2-4]:①掘进工作面片冒型,主要是由于存在不稳定顶板、围岩节理裂隙发育等地质条件造成的[5-6];②大范围压垮型,一般发生在已施工的巷道中,主要是由于支护设计不当、支护体破断[7-8]、工程质量低劣等因素造成的;③局部漏冒型,巷道直接顶板易风化或受节理裂隙的影响,顶锚杆之间发生局部漏顶,继而扩大塌漏抽冒,如不及时控制,则最终形成冒落拱[9-10]。

锚杆支护因其成本低、施工速度快、围岩控制效果好等优点,被广泛应用在煤矿巷道围岩控制中[11-12]。樊克恭等[13]研究了巷道围岩弱结构破坏失稳过程,提出了采用非均称控制理论来控制巷道围岩的方法;周维垣[14]指出巷道围岩失稳的决定因素在于岩体中的结构面,它直接制约着岩体的变形、破坏和裂纹扩展过程;康红普等[15]认为锚杆支护能够有效控制锚固区围岩的变形、破坏和裂隙扩张,提高围岩的承载能力,减少冒顶事故的发生。山西晋煤集团从2000年开始推广应用锚杆支护技术,目前每年采用锚杆支护的巷道总长度在20万 m以上,锚杆支护率达到90%以上。随着矿井采掘设备的大型化、瓦斯涌出量的加大以及生产规模的扩大,采掘巷道断面越来越大,顶板管理的难度也在增加[16]。寺河煤矿作为晋煤集团的主力生产矿井,巷道跨度达到5.0~8.5 m,2017年锚杆支护巷道发生冒顶事故1起,侥幸未造成人员伤亡。笔者基于此次冒顶事故,系统分析了锚杆支护巷道支护失效的原因,为提高锚杆支护技术管理水平和巷道安全系数,减少或杜绝类似条件巷道冒顶事故的再发生提供工程借鉴[17]。

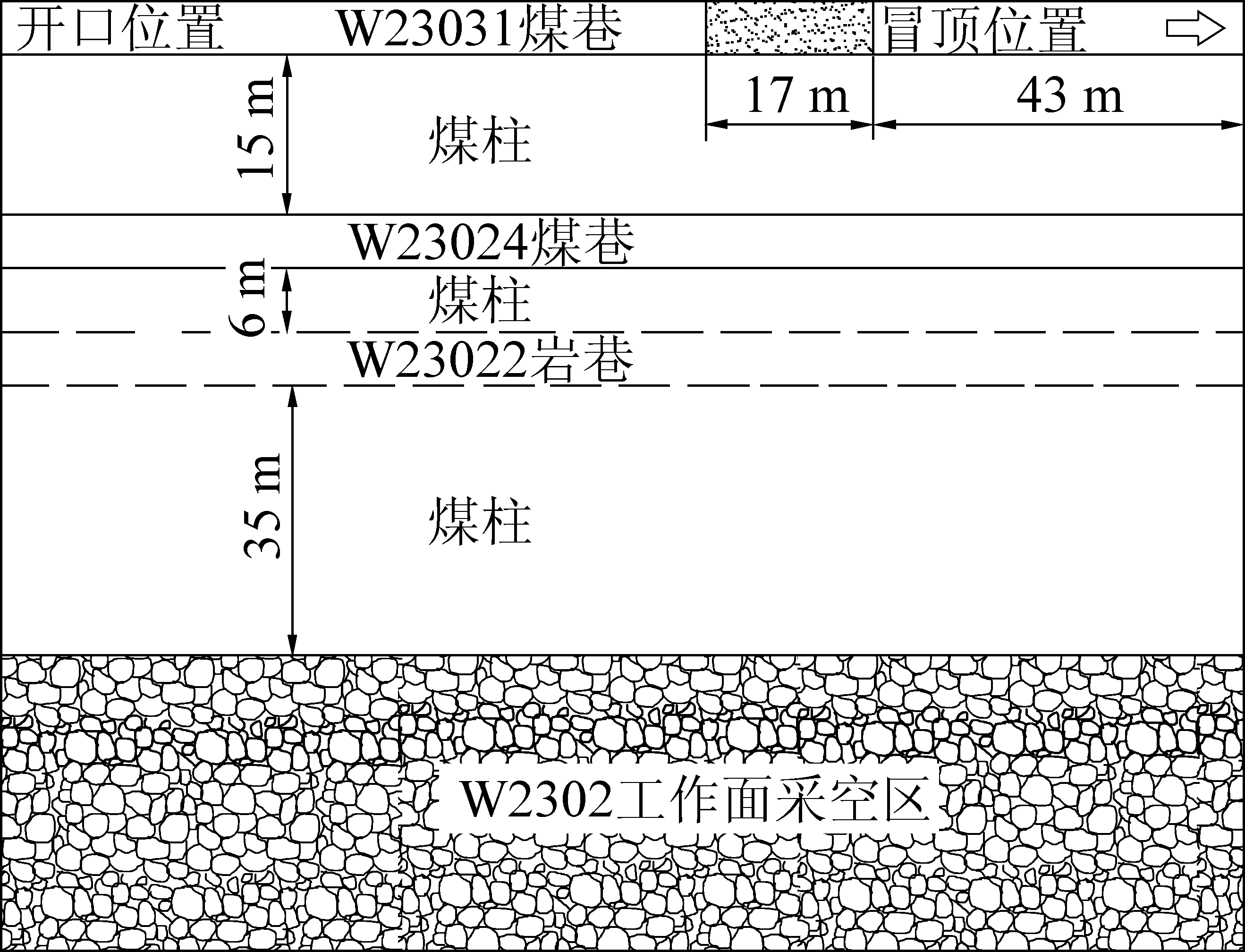

冒顶事故发生地点为寺河煤矿西井区W23031巷,巷道断面为高×宽=3.8 m×5.0 m,巷道开口沿3号煤层底板掘进,由于不易留设顶煤,变更为沿3号煤顶板掘进,巷道共掘进143 m,冒顶位置前端距巷口83 m,距变坡点15 m,尾端距掘进工作面43 m处,冒落断面为长×宽×高=17 m×5 m×6 m,如图1所示。该位置3号煤层底板标高+270 m,对应地面标高+680 m,盖山厚度为410 m,附近无明显地质构造影响。W2302工作面于2017年6月下旬回采结束,W23022、W23024巷为留巷巷道继续为下个工作面服务。W23022巷为底板岩巷,掘进层位距3号煤层底板垂距为6 m,与W23024巷之间平距为6 m,距W2302采空区净煤柱35 m。

图1 巷道布置

Fig.1 Roadway layout

W23031巷于2017年8月中旬开始施工,与W23024巷之间净煤柱宽度为15 m。巷道采用锚杆锚索支护,支护参数为:①顶板:每排布置6根型号为ø22-M24-2400的高强螺纹钢锚杆,树脂加长锚固,预紧力矩为200 N·m,间排距为0.9 m×1.0 m,配套ø16 mm的钢筋梯梁支护。沿煤层底板掘进时顶锚索型号为SKP21.8-1/1720-7 300 mm,变坡后锚索长度变更为5.3 m,树脂加长锚固,预紧力为250 kN,采用 “2-0-2”布置,间距1.8 m,排距2.0 m;②煤帮:采用非对称支护方式,煤柱侧帮每排布置4根型号为ø22-M24-2000的高强螺纹钢锚杆,树脂加长锚固,预紧力矩为200 N·m,间排距为0.9 m×1.0 m,配套规格为400 mm×280 mm×4 mm的W型钢护板支护。实体煤侧帮采用型号为ø20-M22-2000的单体圆钢锚杆支护。采用悬臂式掘进机掘进,单体锚杆钻机支护,掘进循环一般为掘4排支护4排或者掘2排支护、2排。

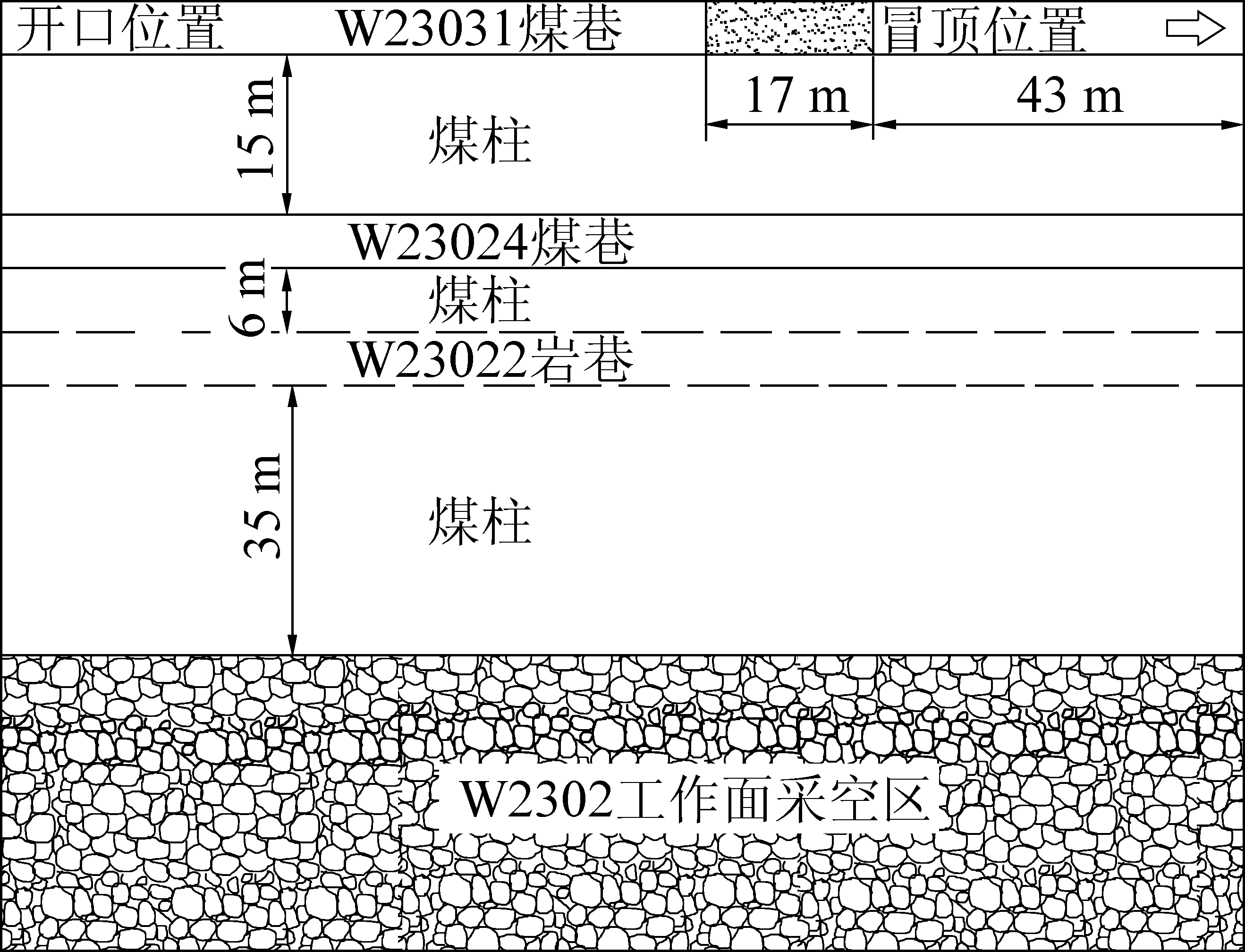

从冒顶现场分析,巷道冒高5~6 m(锚索锚固端边缘)之间存在多层厚度不大、分层明显的泥质岩层,强度较低,冒高6 m以上岩层光滑平整。在冒高5~6 m之间岩层进行取样。依据SYT 5163-2010《沉积岩中黏土矿物和常见非黏土矿物X射线衍射分析方法》进行岩层岩性及成分分析,岩性均为泥质页岩。将岩样的X射线衍射图谱与矿物的标准X射线衍射数据对比,进行定性分析,确定岩样中矿物种类和含量以及黏土矿物总含量,见表1。黏土矿物X-射线衍射分析结果见表2。

试验结果表明,巷道上方5~6 m顶板岩性为泥质页岩,黏土矿物占比达到54.3%,其他成分为石英、钾长石、斜长石、菱铁矿,占比为45.7%。黏土矿物主要为伊蒙混层、高岭石、伊利石及绿泥石,其中伊蒙混层占黏土矿物的45.7%,高岭石占28.3%,伊利石占16.7%,绿泥石占9.3%。

表1 矿物X-射线衍射分析结果

Table 1 Analysis result of mineral X-ray diffraction

编号矿物种类和含量/%石英钾长石斜长石菱铁矿黏土矿物 总含量/%137.1 0.9 1.9 5.2 54.9 241.0 0.9 2.2 2.8 53.1 338.6 1.0 2.1 3.3 55.0

表2 黏土矿物X-射线衍射分析结果

Table 2 Analysis result of clay minerals by X- ray diffraction

编号黏土矿物相对含量/%SI/SIKCC/S混层比S/%I/SC/S1—37163512—15—2—5317228—15—3—4717288—15—

注:S为蒙皂石类; I/S为伊蒙混层;I为伊利石;K为高岭石;C为绿泥石;C/S为绿蒙混层。

从黏土矿物X-射线衍射分析结果来看,其中具有强膨胀性、吸水软化膨胀力学特性的伊蒙混层含量高达45.7%,伊蒙混层含量较高的黏土矿物遇水后极易发生膨胀,降低岩体的力学性能降低,导致巷道维护困难,顶板变形量增大。

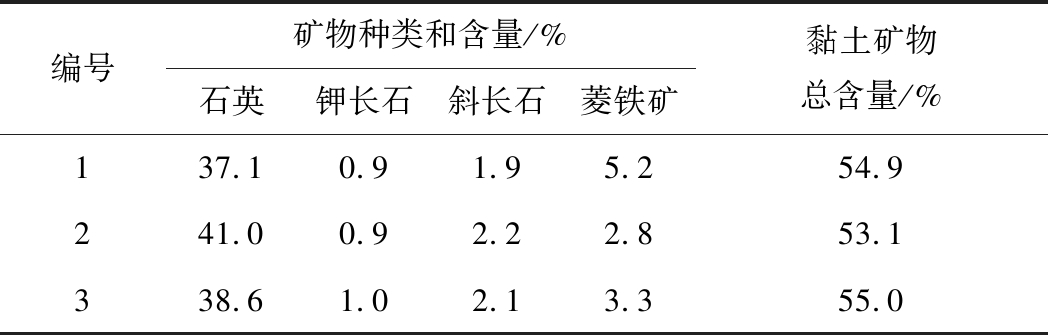

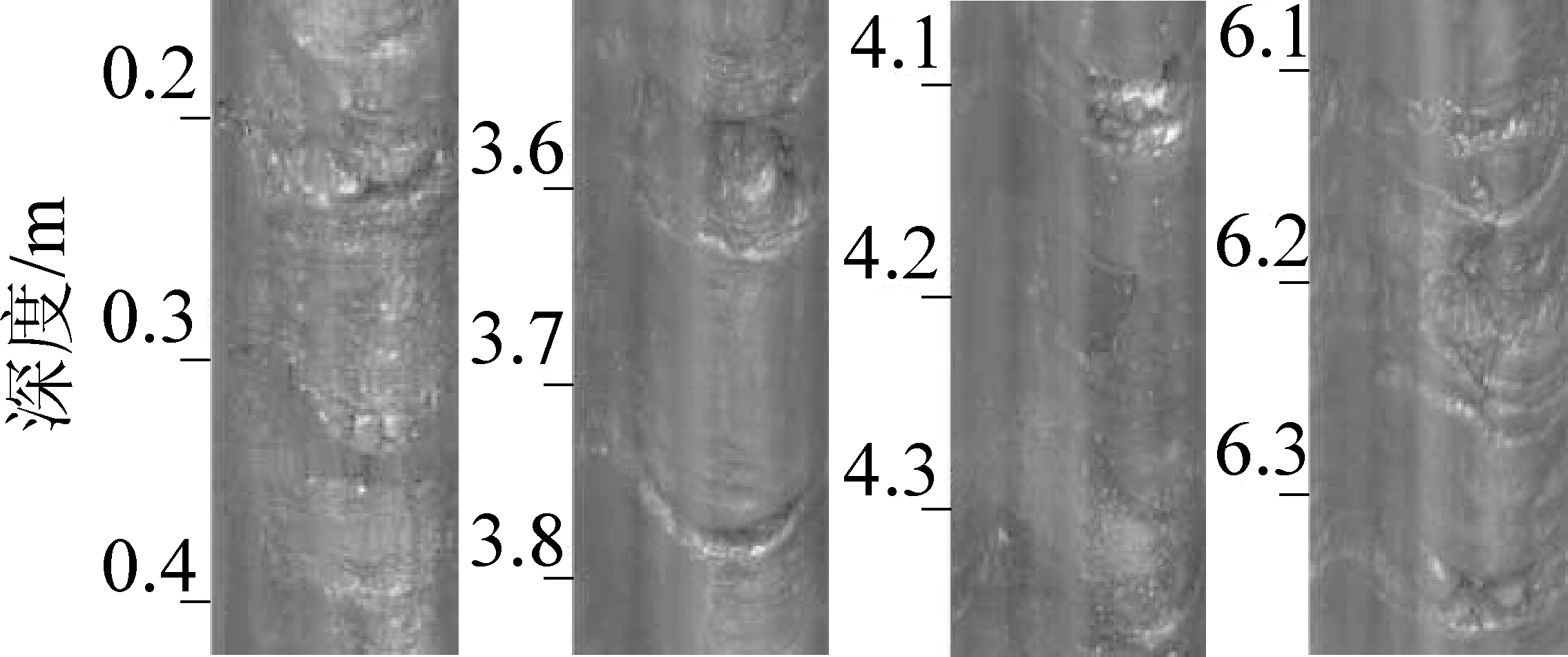

为了获取冒顶区域附近巷道顶板岩层的真实信息,最直接有效的方法为钻孔取心。对钻取的岩心进行岩性判定,编制岩层柱状图,如图2所示,冒顶位置直接顶板泥岩和砂质泥岩的厚度增大至5.5~6.1 m,与工作面综合柱状图中泥岩厚度为2.5 m存在很大区别。

利用钻孔窥视仪观测顶板围岩结构,从测试结果分析,巷道浅部围岩和深部围岩均有离层现象发生,节理裂隙极其发育,浅部和深部离层为顶板冒落提供了初始裂隙,如图3所示。离层主要发生在以下位置:0~0.5 m锚杆自由段、3.5~4.3 m锚索自由段和锚固段、6.1~6.5 m锚索锚固端上方。

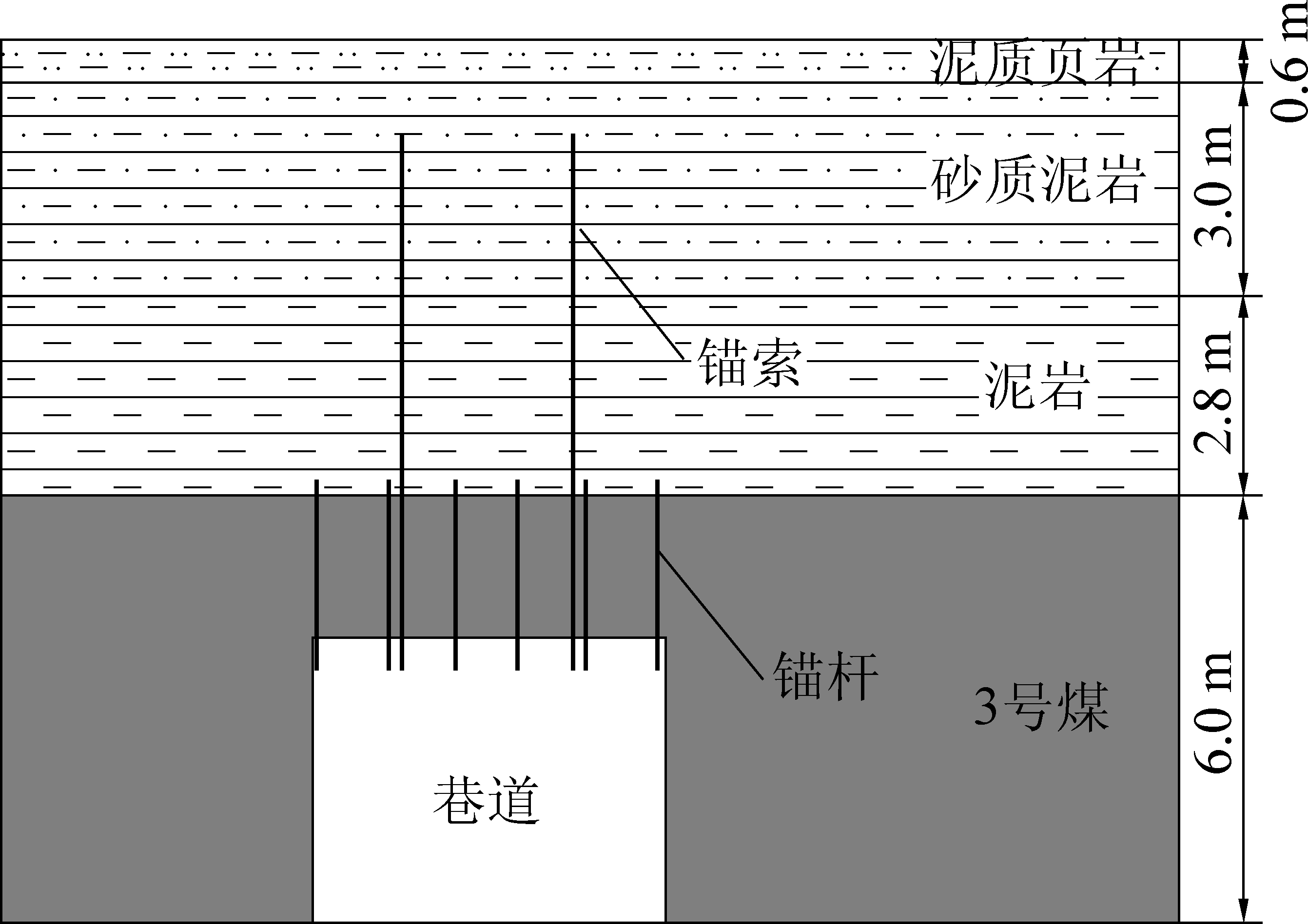

W23031巷掘进过程中顶煤难以留设,围岩变形明显,围岩变形特征如下:

1) 巷道顶板为泥岩,自身强度较低,掘进期间围岩裂隙开始扩展并逐渐由浅扩展至深部,产生大范围松软破碎区,金属网凸起,形成大挠度的鼓包,下沉明显,顶板呈现倒V字型,巷道断面收缩严重(图4)。

图2 巷道顶板岩层柱状

Fig.2 Roadway roof columnar

图3 顶板结构测试结果

Fig.3 Test results of roof structure

图4 巷道围岩变形特征

Fig.4 Deformation characteristics of roadway surrounding rock

2) 巷帮变形呈现不对称性,实体煤侧帮采用圆钢锚杆+小托盘单体支护,支护强度偏低,距巷道底板0.5 m处帮部出现台阶式鼓出,鼓出量达300~400 mm,支护体整体外移,煤柱侧帮变形量较小。

图5为冒顶区回收的锚杆,锚杆尾端锚固剂呈现螺旋状,说明该位置岩层较软,打孔过程中钻孔呈现螺旋状,最终导致锚固剂搅拌过程中出现这种情况。

图5 锚杆尾部螺旋状锚固剂

Fig.5 Spiral anchorage of bolt tail

支护体(锚杆锚索)受力复杂,需承受拉、压、扭、转、弯等多种载荷及其叠加作用,锚杆、锚索受岩层错动影响发生弯曲,锚杆弯曲位置主要有3个位置:孔口、锚杆自由段、锚杆锚固段-自由段交界面,锚索弯曲主要发生2个位置:孔口、距孔口2 m位置(锚杆锚固端边缘),说明这些位置顶板岩层发生过明显的水平错动,变形特征如图6所示。

图6 锚杆(索)支护体变形特征

Fig.6 Bolt (cable) support deformation

根据寺河矿地质资料建立数值分析模型(表3),选用摩尔-库仑本构模型,在岩层交界处建立interface模拟层理面,用brick单元模拟煤层及围岩。采用固定边界条件,底部采用固定约束,上部施加等效载荷,两端边界沿x方向(工作面倾斜方向)固定约束,前后边界沿y方向(巷道轴向方向)固定约束。开挖过程按照工程实施步骤进行开挖,真实地模拟了顶板冒落过程。

表3 岩层模拟参数

Table 3 Rock stratum simulation parameters

层位层厚/m体积模量/GPa剪切模量/GPa抗拉强度/MPa黏聚力/MPa粗砂岩6.219.2012.103.204.30中砂岩3.02.501.202.202.0泥质页岩0.64.511.731.202.0砂质泥岩3.04.911.931.602.5泥岩2.84.511.731.202.03号煤6.00.820.422.203.0泥岩3.04.511.731.202.0粉砂岩3.05.512.992.203.7

W2302工作面回采完全垮塌后,受强烈动压影响,W23024巷围岩塑性区明显扩展,W23031与W23024巷间15 m煤柱在W23031开挖之前已发生塑性变形,顶板岩层结构面发生剪切滑动破坏,在层理面下方围岩的支承下,此时围岩并未发生离层。W2302工作面回采后,采空区上覆围岩压力向工作面邻近围岩转移,W23031巷与W23024巷间隔15 m煤柱所受垂直应力量值进一步增大,达到18.6 MPa,与原岩应力相比,上升了50%。W2302工作面回采后围岩塑性区分布如图7所示,W23031巷未掘进,仅在图中表示其位置。

图7 W2302工作面回采后围岩塑性区分布

Fig.7 Distribution of plastic zone of surrounding rock after recovery of No.W2302 working face

基于上述模拟获得的W23031巷处应力集中程度,建立W23031巷小范围细化模型,对顶板冒落过程进行详细模拟,每计算一定时步即对W23031巷围岩塑性区、层理面错动及张开状态进行监测。W23031冒顶发展过程为:

1)在未稳定动压区内的掘巷,顶板上方浅部3 m泥岩-砂质泥岩交界面及深部6 m处出现拉伸破坏,但由于层理下方围岩的支承作用,层理面破坏后并未张开产生离层。塑性变形围岩受到进一步扰动,掘进工作面易片冒即是一种宏观表现。

2)由于支护强度和刚度不足,顶板浅部泥岩发生塑性破坏,节理面发生离层,失去自稳能力,锚杆锚索支护应力场完整性丧失,浅部离层围岩仅靠锚索悬吊于上方岩层。

3)顶板层理持续扩展,由于锚索锚固端位置处在软弱岩层(砂质泥岩-泥质页岩)边缘,抗剪切能力差,受水平应力影响顶板沿软弱岩层交界面产生离层,泥质页岩及其下部泥岩与砂岩顶板发生脱离。

4)离层围岩发生塑性破坏,锚杆锚索支护失效,围岩在自重作用下发生冒落。

1)现场测试表明,冒顶位置巷道直接顶板为泥岩,厚度达到5.8 m,且为多层复合,各层间层理面易发生剪切破坏。锚索锚固端附近存在厚度为0.6 m的泥质页岩,黏土矿物占比达54.3%,为天然软弱结构面,强度低且难维护。顶板结构测试得出,泥岩层间错动导致锚杆锚固区内外发生明显离层,支护体发生较大剪切变形,浅部和深部离层为顶板冒落提供了初始裂隙。

2)数值模拟表明,W2302工作面回采后,W23031巷完全处在塑性破坏区范围内,巷道在动压未稳定区域掘进造成应力进一步叠加,加之15 m护巷煤柱偏小,增快了围岩的破坏速度。顶板支护不及时,支护刚度和强度不足,导致浅部围岩进一步发生离层和裂隙扩展等有害扩容变形。锚索锚固区域过小,未穿过软弱层理面,整体范围内未形成稳定承载结构是导致冒顶事故发生的根本原因。

3)从W23031巷围岩变形情况来看,圆钢锚杆支护侧帮移近0.3~0.4 m,两帮移近导致巷道顶板出现倒“V”字型破坏。因此,需加强煤帮支护,提高帮部对顶板的承载力。建议针对地质或应力异常区,如动压影响区、顶板泥岩增厚区等,应缩小空顶距,锚杆锚索应紧跟掘进工作面及时支护,掘进循环变更为掘1排锚1排,防止锚固区内发生离层破坏。同时加强地质异常区施工质量检查与巷道围岩稳定性监测,巷道变形急剧增大时应立即采取应急措施。

[1] 国家煤矿安全监察局.2015年全国煤矿事故分析报告[R].北京:国家煤矿安全监察局,2016.

[2] 石印宗.煤巷锚杆支护冒顶事故的类型及预防[J].煤矿开采,2005,10(5):39-40.

SHI Yinzong.Type and prevention of roof collapse of bolt support in coal tunnel [J].Coal Mining Technology,2005,10(5):39-40.

[3] 王襄禹,张宏伟,李国栋.弱胶结富水顶板巷道围岩控制技术研究[J].煤炭科学技术,2018,46(1):88-92,98.

WANG Xiangyu,ZHANG Hongwei,LI Guodong.Study on surrounding rock control technology of weakly cemented water-rich roof in roadway[J].Coal Science and Technology,2018,46(1):88-92,98.

[4] 郝玉龙,陈云敏,王 军,等.综放特厚煤层回采巷道冒顶机理分析及控制技术的试验研究[J].矿业安全与环保,2000,27(5):12-13.

HAO Yulong,CHEN Yunmin,WANG Jun,et al.Roof falling mechanism analysis and control technology research of fully mechanized top coal caving mining roadway[J].Mining Safety and Environmental Protection,2000,27(5):12-13.

[5] 孙海良.大埋深三软煤层复合顶板大断面开切眼支护技术[J].煤炭科学技术,2017,45(12):42-45,69.

SUN Hailiang.Support technology of large section and compound roof open-off cut insoft roof and soft floor and soft coal and deep buried seam[J].Coal Science and Technology,2017,45(12):42-45,69.

[6] 杜涛涛,朱 雷,蓝 航,等.未采水平分段放顶煤工作面巷道冒顶原因分析[J].煤矿安全,2013,44(12):186-188.

DU Taotao,ZHU Lei,LAN Hang,et al.Reason analysis of roadway roof-fall in caving mining face of unmining horizontal section[J].Coal Mine in Safety,2013,44(12):186-188.

[7] 林 健,周逸群,王正胜,等.木垫板对锚杆支护效果影响的试验研究[J].煤炭科学技术,2018,46(12):74-78.

LIN Jian,ZHOU Yiqun,WANG Zhengsheng,et al.Experimental study on influencing effect of wooden plate on bolt support[J].Coal Science and Technology,2018,46(11):74-78.

[8] 吴建星,方树林.高应力厚煤层动压巷道底鼓力学机理及控制技术[J].煤炭科学技术,2018,46(12):86-91.

WU Jianxing,FANG Shulin.Mechanical mechanism and control technology of floor heave of high stress thick coal seam under dynamic pressure[J].Coal Science and Technology,2018,46(12):86-91.

[9] 褚晓威,吴拥政,石 蒙.节理化脆性特厚煤层巷道大变形机理及控制技术[J].煤炭科学技术,2018,46(12):98-106.

CHU Xiaowei,WU Yongzheng,SHI Meng.Large-deformation mechanism and control technology of roadway in jointed and brittle and extremely thick coal seam[J].Coal Science and Technology,2018,46(12):98-106.

[10] 冯友良.煤巷围岩应力分布特征及帮部破坏机理研究[J].煤炭科学技术,2018,46(1):183-191.

FENG Youliang.Study on surrounding rock stress distribution characteristics and sidewall failure mechanism of seam gateway[J].Coal Science and Technology,2018,46(1):183-191.

[11] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2015,45(6):1071-1081.

KANG Hongpu.Sixty years developmen and prospects of rock bolting technology for underground coal mine roadways in China [J].Journal of China university of Mining and Technology,2015,45(6):1071-1081.

[12] 康红普.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[13] 樊克恭,马池帅,王亚军,等.深井大断面沿空掘巷围岩支护技术研究[J].煤矿开采,2015,20(2):43-46.

FAN Kegong,MA Chishuai,WANG Yajun,et al.Technology of supporting roadway driven along gob with large-section in deep mine[J].Coal Mining Technology,2015,20(2):43-46.

[14] 周维垣.岩体工程结构的稳定性[J].岩石力学与工程学报,2010,29(9):1729-1752.

ZHOU Weiyuan.Structure stability of rock mass engineering[J].Chinese Journal of Rock Mechanics And Engineering,2010,29(9):1729-1752.

[15] 康红普.深部煤矿应力分布特征及巷道围岩控制技术[J].煤炭科学技术,2013,41(9):12-17.

KANG Hongpu.Stress distribution characteristics and strata control technology for roadways in deep coal mines [J].Coal Science and Technology,2013,41(9):12-17.

[16] 吴拥政,何 杰,王 洋.特大断面冲击地压巷道破坏机理及控制技术研究[J].煤炭科学技术,2018,46(1):61-67.

WU Yongzheng,HE Jie,WANG Yang.Study on failure mechanism and control technology of large cross section rockburst roadway [J].Coal Science and Technology,2018,46(1):61-67.

[17] 刘少伟.锚杆支护煤巷冒顶危险的应力影响及工程应用[J].采矿与安全工程学报,2007,24(2):239-242.

LIU Shaowei.Effect of stress on roof falling in coal drift supported by bolts and its engineering application[J].Journal of Mining & Safety Engineering,2007,24(2):239-242.

移动扫码阅读