岩石材料的破坏会直接导致工程结构失稳垮落,甚至会引起山体滑坡、地震等自然灾害。因此,理清岩石变形破坏的全过程是专家学者一直以来研究的重点课题[1-2]。目前用作观测岩石变形破坏过程的手段中,数字散斑法由于具有全场、非接触、动态、易实施等优点被认为是最有前途的光学观测手段[3-4]。潘一山等[5]比较了花岗岩、煤、土3种岩土材料的变形局部化现象,并得到了局部化带开始时刻、宽度、倾角以及演化规律。赵永红等[6]用扫描电镜获得了加载过程中细粒砂岩表面灰度分布图,并且基于数字图像技术得到了位移分量;在裂纹附近,位移指向裂纹的方向很不规则,远离裂纹的位移方向较为一致。马少鹏等[7]观察了受单轴压缩的岩石圆孔结构破坏过程中的变形演化。宋义敏等[8]对单轴压缩条件下红砂岩变形破坏全过程的变形场和能量演化特征进行了研究。张东明等[9]采用激光数字散斑光测方法对泥砂岩和泥岩2种软岩试件,在单轴受压状态下变形局部化的全过程进行了研究。代树红等[10-11]先后利用数字散斑技术测定了Ⅰ型和Ⅰ-Ⅱ复合型裂纹的应力强度因子。赵娜等[12]利用数字散斑软件处理了高速相机记录的巴西圆盘裂纹扩展照片,得到了试件裂纹扩展过程中应变场的演化情况。左建平等[13]通过SEM试验系统对热处理后的花岗岩进行了三点弯曲破坏试验,并且采用数字散斑相关方法实现了岩石细观尺度变形的全场测量。王建国等[14]进行了循环载荷作用下岩石材料变形场演化研究。刘非男[15]运用数字图像的方法对软、硬岩中裂纹起裂、扩展以及连接机理进行了研究。宋义敏等[16]将声发射与数字散斑图像技术运用到了监测红砂岩单轴压缩试验过程中,并且对变形局部化带的拉伸、错动对应的声发射信息进行了分析。虽然人们运用数字散斑相关方法在岩石变形破坏方面的研究取得了一定的成果,但大多数研究成果仍集中在对煤岩试样的单轴压缩试验上。事实上,工程结构的失稳破坏通常是由于岩石内部裂隙扩展、贯通进而产生宏观断裂所导致。因此,研究含有预制裂缝的岩石试样在受载期间其变形破裂演化过程更具有现实意义。笔者采用直裂纹三点弯曲半圆盘试样(Notched semi-circular bend-NSCB)[17]进行三点弯曲断裂试验,并采用数字散斑相关方法对试样受载过程中的位移场、应变场进行分析,比较了传统应变片与数字散斑法在测试应变和分析试样破坏过程方面的优劣,并基于VIC-2D中的“虚拟应变片”确定了NSCB试样的裂纹扩展速度。

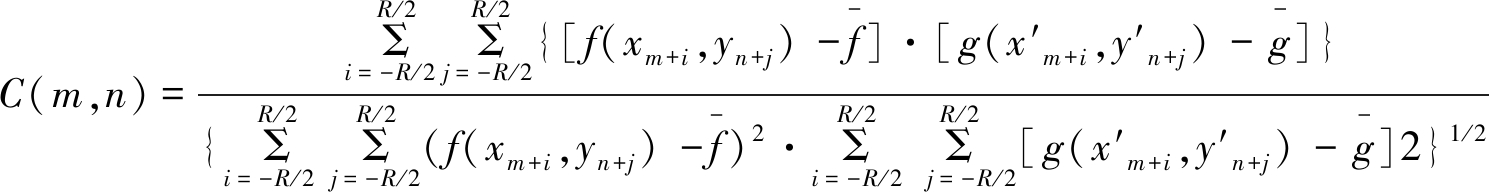

数字散斑法是在20世纪80年代提出,后续有学者做了一系列的研究和改进工作,并成功地应用到了木材、金属、航空材料、复合材料、岩石等材料的力学性质测试以及和断裂相关的地质力学模型试验中。该方法通过采集物体表面变形前后的2幅图像,根据其表面随机分布的散斑点(人工喷漆或材料自然纹理)在变形前后的概率统计相关性来确定物体表面的位移场,实现对物体位移场的测量,通过进一步计算进而得到应变场。采用公式(1)能够计算变形前图像上点F(x,y)和变形后图像上点G(x′,y′)之间相关性的相关系数[18]:

(1)

式中:C(m,n)为坐标参变量的相关系数;R为以点f(m,n)为中心的相关区域,尺寸单位为像素;函数f(xm+i,yn+j)和![]() 分别为变形前、后数字图像的灰度分布,与横纵坐标分量有关;

分别为变形前、后数字图像的灰度分布,与横纵坐标分量有关;![]() 为变形前相关区域灰度值;

为变形前相关区域灰度值;![]() 为变形后相关区域灰度值;m,n为F(x,y)和G(x′,y′)之间的坐标参变量。

为变形后相关区域灰度值;m,n为F(x,y)和G(x′,y′)之间的坐标参变量。

试验采用NSCB试样,试样材料选用来自河南焦作的石灰岩石材,其主要成分是方解石,硬度较低,天然微裂隙少,结构致密,质地均匀,矿物颗粒细小。岩石材料密度为2.785 g/cm3,杨氏模量为63.94 GPa,泊松比0.266,纵波波速为5 674 m3/s,抗压强度为169.35 MPa,抗拉强度为25.2 MPa。

试样加工时,首先将石灰岩石材加工成直径150 mm的岩心,再将岩心切割成厚度为30 mm巴西圆盘,利用磨石机对圆盘上下端面进行打磨,采用刀片将圆盘切割成2个半圆盘试样。为了减少圆盘在切割成半圆盘的过程中损失量,选用厚度较薄的刀片进行切割。刀片直径为200 mm,厚度为0.3 mm。切割成半圆盘后,对半圆盘的矩形切口端面进行打磨,使其矩形端面垂直于圆盘前后2个端面。最后采用金刚丝和一系列不同厚度的刀片加工成含有不同预制裂缝宽度和长度的NSCB试样。

石灰岩自然纹理并不清晰,为了增加散斑的对比度,采用人工制作散斑的方法来进行制样。考虑到散斑点的大小会影响试验结果的精度,在制作散斑前对散斑点大小进行了估计。最终采用的散斑点大小在最大长度方向为8 pix,实际尺寸为1.17 mm。散斑制作过程为:通过在试样喷上一层白色的哑光漆,待漆晾干后,用制作散斑的模具制作一系列随机的散斑点。

试验加载系统采用RMT-150B试验机,加载速率为0.002 mm/s。试验观测对象只涉及平面问题,一台相机即可满足要求。试验采集方式分为2种:①采集NSCB试样裂纹扩展过程时,采用高速相机对试验过程中试样的散斑图像进行采集,拍摄帧率为50 000 F/s,图像分辨率为1 024 pix×1 024 pix;②采集NSCB试样受载位移、应变场演化时,通过对整个加载过程时间的估计,将拍摄帧率降为125 F/s,以便对整个加载过程进行采集。

为了使分析结果更加可靠,能够得到试样在受载情况下,韧带区域(即从预制裂缝前端到加载端区域)的变形信息,分析区域尽可能地覆盖韧带区域。同时要保证有足够宽,因此确定分析区域竖直方向长度为韧带长度的12/13,分析区域水平长度为竖直方向长度的7/6,散斑分析区域如图1所示。

图1 散斑分析区域

Fig.1 Region of speckle analysis

NSCB试样典型的载荷-时间曲线如图2所示。由图2可知,试样受载开始阶段,随着加载的进行,试样所受的载荷呈现出非线性变化,即此阶段试样内部含有的微裂纹被逐渐压密。随后载荷随着时间的增加呈现出线性变化,即此阶段岩样的变形可近似认为处于线弹性阶段。当载荷达到峰值后,迅速跌落表现出明显的脆性破坏。为了分析整个破裂过程中试样位移场、应变场的演化过程,选取4个具有代表性时间点处的位移场和应变场的情况来说明其演化过程。其中,A点为试件初始加载阶段;B点处于试样线弹性变形阶段,此时试样受载为1.27 kN;C点为试样受载达到峰值载荷附近;D点位于峰后跌落阶段,此时试样宏观裂纹已经形成,试样破坏过程基本完成。

图2 载荷-时间曲线

Fig.2 Curve of load-time

试验关注NSCB试样预制裂缝前端韧带区域的水平和竖直位移场。关注与预制裂缝面垂直方向上的应变,即水平应变场。在加载过程中水平、竖直位移场以及水平应变场的演化过程,如图3—图5所示。由图3、图4可知:①在开始加载时(A点),无论水平位移场还是竖直位移场分布几乎无规律可循,位移等值线分布较为随机;②继续加载(B点),岩石试样处于线弹性变形阶段,其对应的水平位移场呈现出“层状”分布,并且沿着预制裂缝延长线方向呈现对称分布,位移等值线变化为0.066 9~0.103 7 mm。根据VIC-2D软件坐标系规定,水平位移场中正值表示位移方向水平向右。

图3 加载过程中水平位移场

Fig.3 Horizontal displacement field during loading

因此,试样散斑观测区域内试样整体向右变形,越靠近加载端此变形量越大;对于竖直位移场而言,其等值线的分布也表现为“层状”分布,沿着竖直位移场对称轴对称。由竖直位移场等值线分布为-0.152 8~-0.094 1 mm可知,试样观测区域竖直变形(上为正方向)整体朝下,并且右侧区域变形量要大于左侧区域变形量,可能与试样受载面不平整有关;③当载荷达到峰值时(C点),试样表面的水平位移场仍以“层状”分布,其大小自加载端向预制裂缝尖端不断减小,此时的水平位移场不再关于预制裂缝延长线对称,而是所有的等值线汇聚在预制裂缝前端某点。此点为断裂过程区的前端,从该点到预制裂缝尖端处的长度即断裂过程区的长度。纪维伟等[19]运用此现象研究了岩石的断裂过程区和临界裂缝口张开位移。此时竖直方向上的位移分布规律与之前的B点几乎一致,从等值线变化范围来看,各个区域之间的变形梯度在不断加大,说明随着载荷的增加,试样韧带区域变形增加;④D点为刚过峰值载荷后的一点,此时由于石灰岩脆性较强,裂纹扩展速度较快,达到峰值载荷后裂纹扩展迅速完成,载荷迅速跌落,水平位移场中出现了部分分析空白区。原因在于扩展完成后的裂纹使得散斑分析区域不连续化,导致散斑计算时无法对该区域进行计算。D点水平位移场以贯穿的裂纹为界限,左侧水平变形明显小于右侧,与C点时位移场相比,D点位移场变化范围有了大幅度的增加,增加至5倍以上。此时竖直位移因裂纹的扩展出现了分析空白区,与C点相比,竖直位移场的分布出现了较大变化,位移场对称轴由之前的水平对称轴变成竖直对称轴。这是由于裂纹扩展完成后,试样韧带区域中间部分失去约束,NSCB试样破裂形成左右2个半块,在载荷作用下发生了等幅度向下变形。

图4 加载过程中竖直位移场

Fig.4 Vertical displacement field during loading

由图5可知,A点与B点之间的应变场不如位移场差别大。A、B点对应时刻分析区域的应变场主要呈现为拉应变,只是在分析区域的左侧和预制裂缝尖端的右侧出现了小范围的压应变。当载荷达到峰值时(图5c),分析区域绝大部分都处于拉应变状态,在预制裂缝尖端处拉应变最大,沿着预制裂缝尖端向外逐渐减小,应变等值线轮廓呈现“山”字分布,应变沿预制裂缝尖端延长线变化最快,梯度最大。图5d的应变场,当裂纹扩展完成,沿预制裂缝延长线方向的水平拉应变会一个大的增幅,相比C点处的拉应变变化范围,D点处的拉应变变化范围提高了一个数量级。

图5 加载过程中水位应变场

Fig.5 Horizontal strain field during loading

峰值载荷时预制裂缝长度对水平和竖直位移场的影响如图6—图7所示,其中a为预制裂缝长度,R为NSCB试样的半径长度,a/R即试样的无量纲预制裂缝长度。NSCB试样韧带区域水平位移场变形范围越大,各部分区域之间的变形梯度也较大,说明预制裂缝长度越短,NSCB试样裂缝扩展越充分,变形越大;当预制裂缝长度较长时,裂纹扩展时间短,试样破裂速度快,试样韧带区域变形小。由图7可知,竖直位移场的变形也随着预制裂缝长度的增加而减小,与水平位移场具有良好的一致性。

采用后处理软件VIC-2D中虚拟应变片测量的裂尖应变信息与传统应变片测得结果之间的比较,如图8所示。由图8可知,VIC-2D测量的裂尖应变信息与传统应变片测得的结果基本吻合。

静态应变仪采集频率是10 Hz,高速相机拍摄的帧率是125 F/s,每张散斑图像对应一个应变信息,因此采用数字散斑图像得到裂尖应变信息量更大,能够获得裂尖应变随时间变化更加细微的信息。

图6 预制裂缝长度对水平位移场的影响

Fig.6 Influence of length of prefabricated crack on horizontal displacement field

图7 预制裂缝长度对竖直位移场的影响

Fig.7 Influence of length of prefabricated crack on vertical displacement field

图8 时间-应变关系

Fig.8 Relationship between time and strain

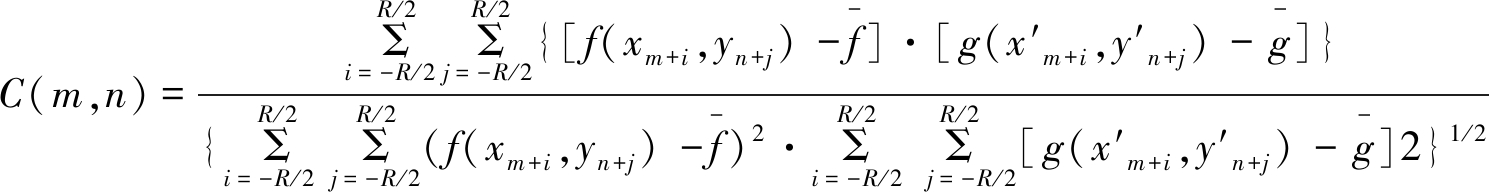

采用VIC-2D软件中虚拟应变片来测岩石试样表面应变的方法是可行的,测量结果与直接在岩石试样上粘贴应变片所测到的信息基本吻合。因此,可以在岩石试样预制裂缝的前端布置几个虚拟应变片来测得该处的应变信息,然后通过对应变-时间曲线求导来确定裂纹的起裂、扩展信息。为了捕获裂纹扩展过程,将高速相机的拍摄帧率调整为50 000 F/s,触发方式采用后触发,即高速相机只记录触发之前的照片,当试样的载荷达到峰值时,触发高速相机记录照片。虚拟应变片的布置方式如图9所示,在试样的韧带区域均匀地布置10个虚拟应变片以反映不同位置的应变信息,通过应变对时间导数的最大值对应时刻确定出裂纹扩展到此处的时间,再结合不同应变片之间的实际距离,可以得到裂纹的扩展速度。

图9 虚拟应变片的布置方式

Fig.9 Layout of virtual strain gauges

不同位置虚拟应变片监测到的应变随时间变化的信息,如图10所示。由应变片测试裂纹起裂的原理可知,根据不同虚拟应变片测得的应变对时间变化导数最大值对应照片的编号,再结合高速相机拍摄帧率可以获得裂纹的扩展的速度。不同编号的虚拟应变片监测应变对时间导数最大值所对应的图片编号即帧数,见表1。

表1 虚拟应变片应变导数最大值对应的帧数

Table 1 Virtual strain gauge strain derivative maximum value and corresponding number of frames

应变片编号R0R1R2R3R4R5R6R7R8R9帧数1 0701 0701 0701 0711 0711 0721 0731 0741 0751 075

由表1可知,裂纹扩展从虚拟应变片R0到R9高速相机共采集到了5帧图像,试验时设置的高速相机采集速度为50 000 F/s,共需时间t为1×10-4 s。

图10 应变随拍摄帧数的变化

Fig.10 Strain versus frame numbers

虚拟应变片R0到R9的垂直距离为200个像素单位(pix),在试验之前计算出每个像素单位的实际距离A为0.146 5 mm/pix。因此,R0到R9的竖直实际距离h为29.3 mm,得到裂纹的扩展速度v为293 m/s。

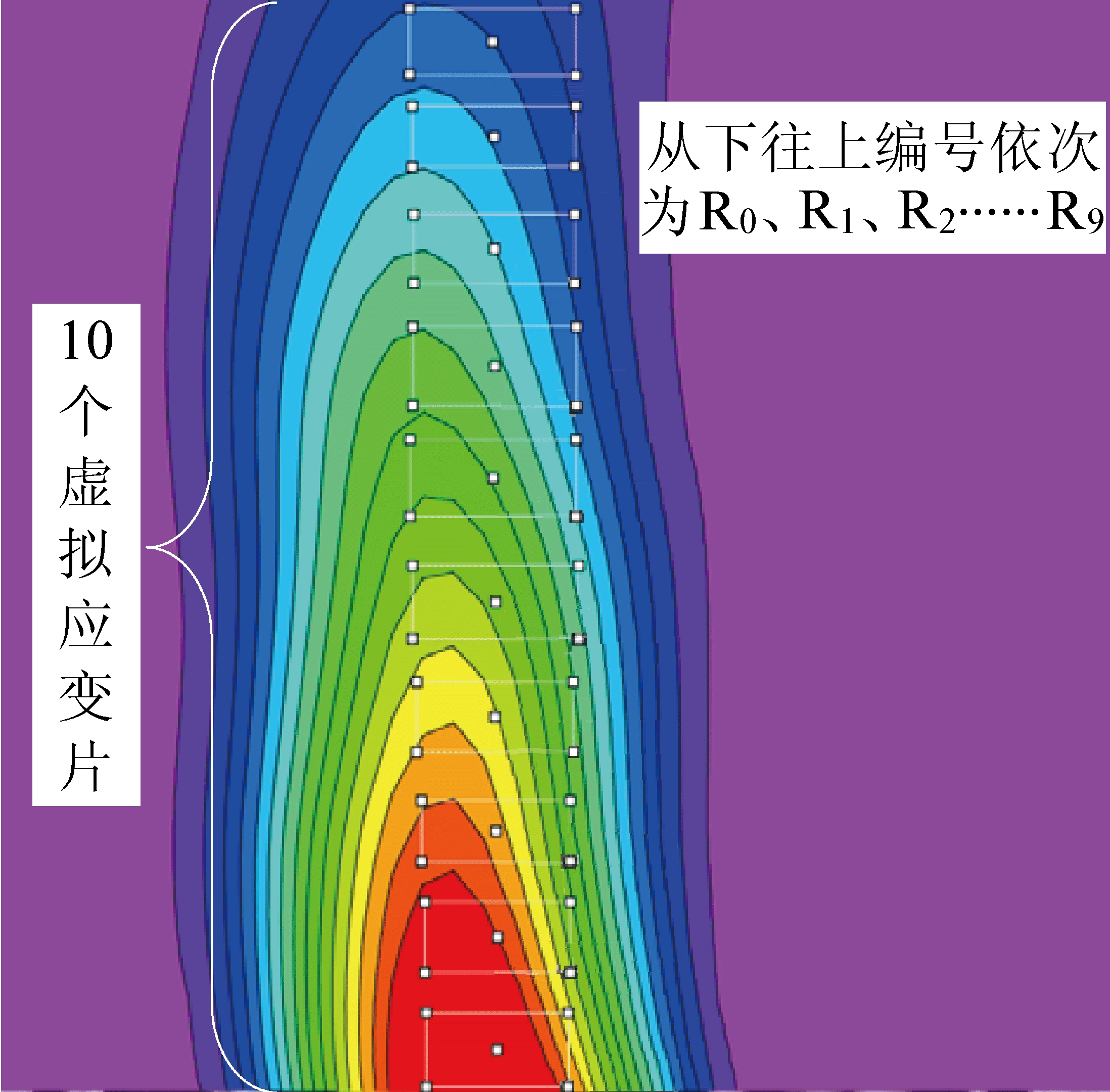

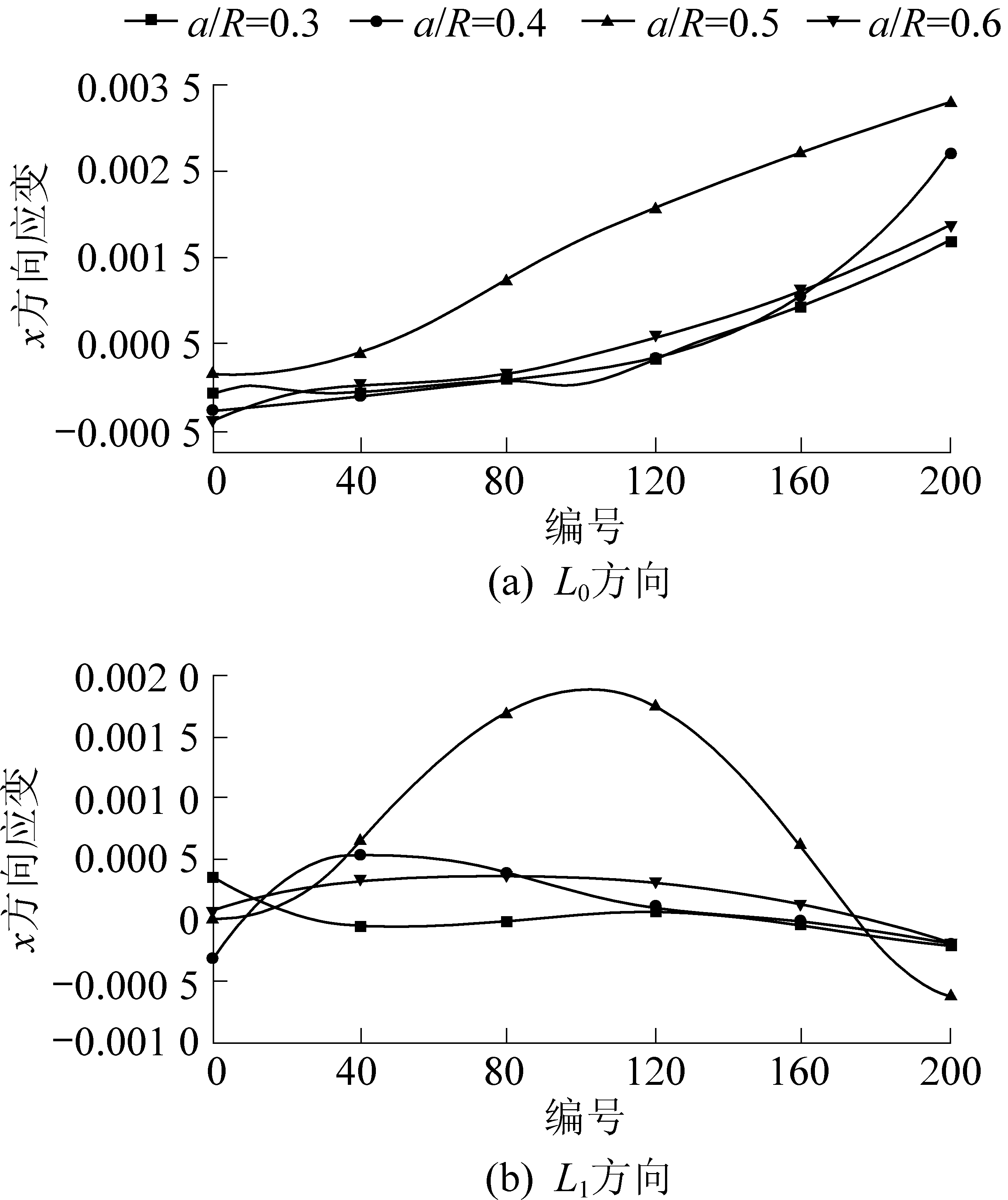

为了定量地考察预制裂缝前端即韧带区域的变形情况,采用VIC-2D后处理软件中的line功能,画出2个标志线L0和L1,其中L0与分析区域的竖直对称轴重合,L1与分析区域的水平对称轴重合,分析区域内的标志线,如图11所示。

图11 分析区域内的标志线

Fig.11 Sign lines in analysis area

图11中,标志线L0从上往下,L1从左往右标志。在VIC-2D软件中默认情况下将标志线进行200等分,通过不同等分位置的点能反映出该位置的变形信息。将L0从上往下依次编号0~199,同理L1从左往右依次编号0~199。通过VIC-2D中line功能可以实现对分析区域不同位置所需变量的定量化分析,不同裂缝长度的试样韧带区域水平应变场信息如图12所示。

图12 不同预制裂缝长度试样韧带区域的水平应变

Fig.12 Horizontal strain in ligament region of specimen with different prefabricated crack length

由图12可知,①不同预制裂缝长度试样韧带区域的L0方向上不同位置的变形具有良好的一致性,从节点 0到199横向应变不断增加,从加载端位置到预制裂缝尖端水平应变场由小于0(压应变)逐步增加到大于0(拉应变);②L1方向上的横向应变呈现出对称分布,随着分析位置由左到右的变化,除a/R= 0.3外横向应变先增加后减小,并且L0方向和L1方向上的应变变化相互对应,即L0方向上变形梯度大的情况在也L1方向上梯度也很大(如无论是L0方向上还是L1方向上,a/R= 0.5、a/R= 0.4横向应变大于a/R= 0.6、a/R= 0.3)。

1)试样受载后,其表面上的水平和竖直位移场呈现出“层”状分布,在载荷将要达到峰值时的水平位移场等值线逐渐交汇于预制裂缝前端一点,竖直位移场沿预制裂缝前端的延长线上向下变形最大;预制裂缝长度越长,达到峰值载荷时的水平位移场的交汇线越不明显,而预制裂缝长度对竖直位移场分布几乎不产生影响。

2)对于水平应变场来说,随着载荷的增加,水平应变场逐渐在韧带区域呈现分层分布,当达到峰值载荷时,预制裂缝前端与加载端之间的连线处应变场呈现“山”字形分布,并且此处应变场的变化最为剧烈;试样韧带区域从加载端到预制裂缝尖端水平应变由压应变逐渐变为拉应变,而韧带区域水平不同位置变化时应变分布左右对称,预制裂缝长度越长,载荷作用下韧带区域的水平应变就越大。

3)相对于传统应变片方法,VIC-2D虚拟应变片除了获得大范围应变信息,获得裂尖处的应变,还能精确地计算裂纹扩展速度(基于虚拟应变片测出了裂纹平均扩展速度为293 m/s),并且更能反映出裂尖细微的变形信息,具有明显的优势。

[1] 董玉芬,王来贵,刘向峰,等.岩石变形过程中红外辐射的实验研究[J].岩土力学,2001,22(2):134-137.

DONG Yufen,WANG Laigui,LIU Xiangfeng,et al.The experimental research of the infrared radiation in the process of rock deformation[J].Rock and Soil Mechanics,2001,22(2):134-137.

[2] 马少鹏.数字散斑相关方法在岩石破坏测量中的应用[D].北京: 清华大学,2003.

[3] 王怀文,亢一澜,谢和平.数字散斑相关方法与应用研究进展[J].力学进展,2005,35(2):195-203.

WANG Huaiwen,KANG Yilan,XIE Heping.Advance in digital speckle correlation method and its application[J]. Advances in Mechanics,2005,35(2):195-203.

[4] 马少鹏,赵永红,金观昌,等.光测方法在岩石力学实验观测中的应用述评[J]. 岩石力学与工程学报,2005,24(10):1794-1799.

MA Shaopeng,ZHAO Yonghong,JIN Guanchang,et al.Review on application of optical measuremnet methods to experimental inspection of rock mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(10):1794-1799.

[5] 潘一山,杨小彬,马少鹏,等. 岩土材料变形局部化的实验研究[J].煤炭学报,2002,27(3):281-284.

PAN Yishan,YANG Xiaobin,MA Shaopeng,et al.Experimnetal study on the deformation localization of rock-soil material[J].Journal of China Coal Society,2002,27(3):281-284.

[6] 赵永红,梁海华,熊春阳,等. 用数字图像相关技术进行岩石损伤的变形分析[J]. 岩石力学与工程学报,2002,21(1):73-76.

ZHAO Yonghong,LIANG Haihua,XIONG Chunyang,et al.Deformation measurement of rock damage by digital image correlation method[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(1):73-76.

[7] 马少鹏,王来贵,赵永红.岩石圆孔结构破坏过程变形场演化的实验研究[J]. 岩土力学,2006,27(7):1082-1086.

MA Shaopeng,WANG Laigui,ZHAO Yonghong.Experimental study on deformation field evolution during failure procedure of a rock borehole structure[J].Rock and Soil Mechanics,2006,27(7):1082-1086.

[8] 金观昌,孟利波,陈俊达,等.数字散斑相关技术进展及应用[J].实验力学,2006,21(6):689-702.

JIN Guanchang,MENG Libo,CHEN Junda,et al.The progress and application of digital speckle correlation method[J].Journal of Experimental Mechanics,2006,21(6):689-702.

[9] 张东明,胡千庭,王 浩.软岩变形局部化过程的数字散斑实验研究[J].煤炭学报,2011,36(4):567-571.

ZHANG Dongming,HU Qianting,WANG Hao.Digital speckle experimental research on deformation localization of soft rock[J].Journal of China Coal Society,2011,36(4):567-571.

[10] 代树红,马胜利,潘一山,等.数字散斑相关方法测定岩石Ⅰ型应力强度因子[J].岩石力学与工程学报,2012,31(12):2501-2507.

DAI Shuhong,MA Shengli,PAN Yishan,et al.Evaluation of mode I stress intensity factor of rock utilizing digital speckle correlation method[J].Chinese Journal of Rock and Mechanics Engineering,2012,31(12):2501-2507.

[11] 代树红,马胜利,潘一山.数字图像相关法测定岩石Ⅰ-Ⅱ复合型裂纹应力强度因子[J].岩土工程学报,2013,35(7):1362-1368.

DAI Shuhong,MA Shengli,PAN Yishan.Evaluation of mixed-mode I-II stress intensity factors of rock utilizing digital image correlation method[J].Chinese Journal of Geotechnical Engineering,2013,35(7):1362-1368.

[12] 赵 娜,王来贵,习彦会.巴西圆盘泥岩试件裂纹扩展及应变演化实验研究[J].实验力学,2015,30(6):791-796.

ZHAO Na,WANG Laigui,XI Yanhui.Experimental study of crack propagation and srtain evolution if Brazil disc mudstone specimen[J].Journal of Experimental Mechanics,2015,30(6):791-796.

[13] 左建平,周宏伟,范 雄,等.三点弯曲下热处理北山花岗岩的断裂特性研究[J].岩石力学与工程学报,2013,32(12):2422-2430.

ZUO Jianping,ZHOU Hongwei,FAN Xiong,et al.Research on fracture behavior of bei-shan granite after heat treatmnet under three-point bending[J].Chinese Journal of Rock Mechanics and engineering,2013,32(12):2422-2430.

[14] 王建国,王振伟,马少鹏.循环载荷作用下岩石材料变形场演化试验研究[J].岩石力学与工程学报,2009,28(S2):3336-3341.

WANG Jianguo,WANG Zhenwei,MA Shaopeng.Test study on deformation field evolution of rock material under cyclic load[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S2):3336-3341.

[15] 刘非男.基于数字图像技术对软、硬岩石中多裂纹起裂、扩展和连接机理的研究[D].重庆:重庆大学,2016.

[16] 宋义敏,邢同振,赵同彬,等.岩石单轴压缩变形场演化的声发射特征研究[J].岩石力学与工程学报,2017,36(3):534-542.

SONG Yimin,XING Tongzhen,ZHAO Tongbin,et al.Acoustic emission characteristics of deformation field development of rock under uniaxial loading[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(3):534-542.

[17] KURUPPU M D,OBARA Y,AYATOLLAHI M R,et al.ISRM- suggested method for determining the mode I static fracture toughness using semi-circular bend specimen[J].Rock Mechanics and Rock Engineering,2014,47(1):267-274.

[18] 代树红,马胜利,潘一山,等.基于数字散斑相关方法测定Ⅰ型裂纹应力强度因子[J].实验力学,2013,28(2):269-276.

DAI Shuhong,MA Shengli,PAN Yihan,et al.Determination of mode I stress intensity factors by digital speckle correlation method[J].Journal of Experimental Mechanics,2013,28(2):269-276.

[19] 纪维伟,潘鹏志,苗书婷,等.基于数字图像相关法的两类岩石断裂特征研究[J].岩土力学,2016,37(8):2299-2305.

JI Weiwei,PAN Pengzhi,MIAO Shuting,et al.Fracture characteristics of two types of rocks based on digital image correlation[J].Rock and Soil Mechanics,2016,37(8):2299-2305.

移动扫码阅读