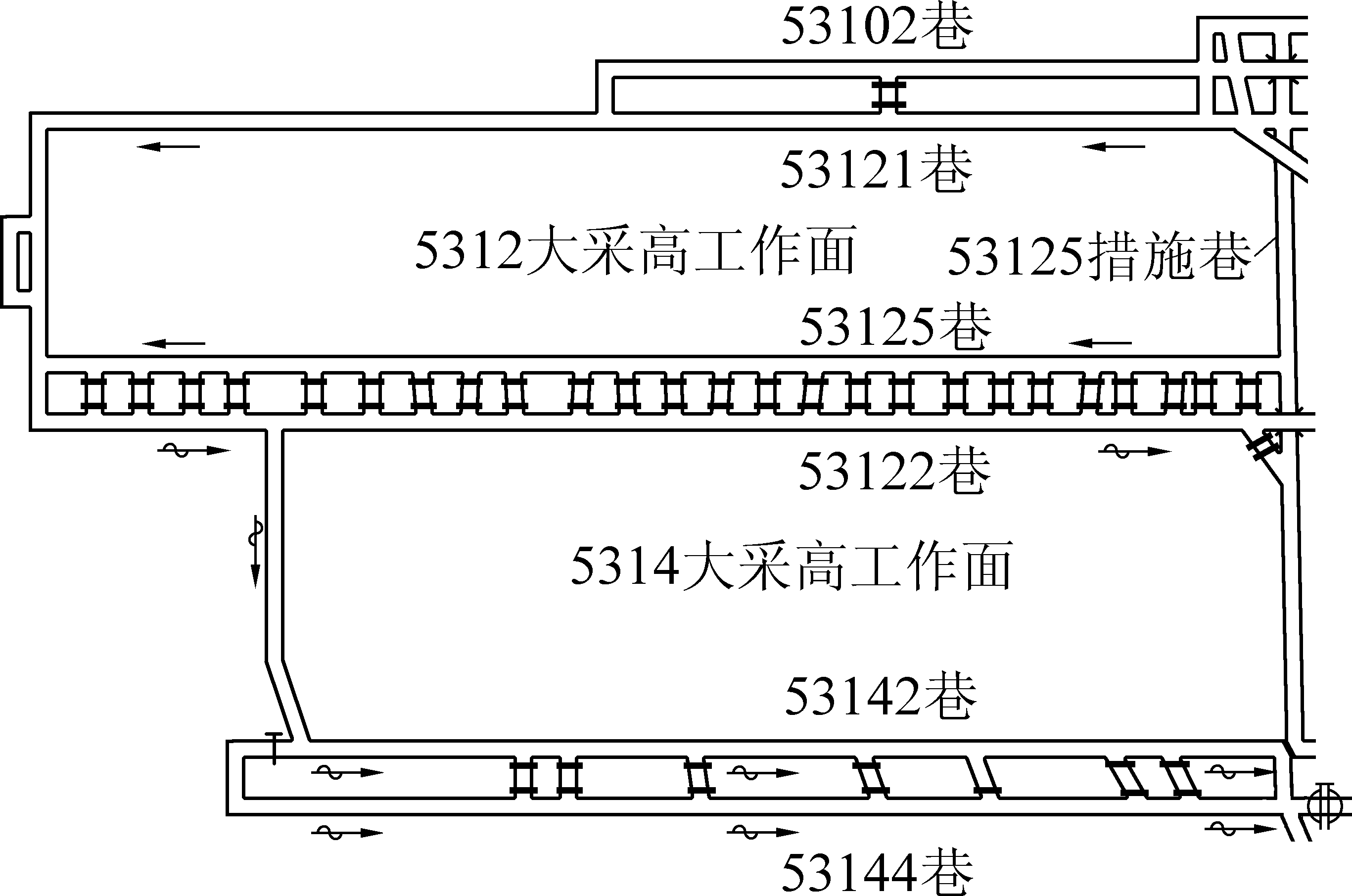

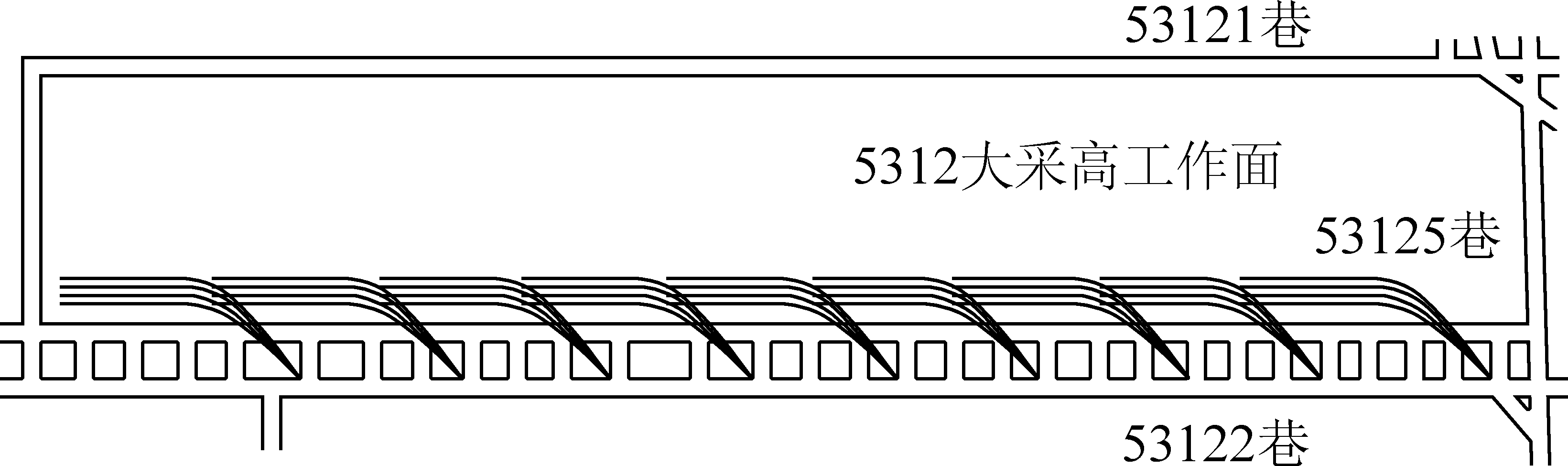

图1 工作面布置平面示意

Fig.1 Layout plan of working face

瓦斯灾害防治是煤矿安全生产工作的重中之重,2016版《煤矿安全规程》中强化了瓦斯区域预防措施的重要性,相关煤矿也制定了以瓦斯零超限为目标的管理制度。在这一背景下,就要求煤矿瓦斯治理措施更加精准有效。

综采工作面开采强度的加大带来了更加严峻的瓦斯治理形势,在采空区瓦斯治理中,高位钻孔因其施工及抽采效果方面的优势被广泛应用[1-4],同时,诸多学者对高位钻孔的合理布置也进行了相关研究。李彦明[5]通过顶板定向长钻孔施工试验,得出定向高位钻孔比普通钻孔瓦斯抽采浓度及纯量有较大提升;刘振明等[6]采用数值模拟和现场试验的方法研究了采空区卸压区范围的变化规律,对高位钻孔布置进行了合理设计;张晓磊等[7]通过研究顶板覆岩裂隙发育规律,优化了工作面高位钻孔设计;王耀峰等[8]运用薄板理论和数值模拟研究了顶板裂隙发育过程,提出了高位钻孔布置方案;赵晶等[9]针对薄煤层工作面高瓦斯涌出问题,优化了高位钻孔抽采参数,解决了上隅角瓦斯超限的问题;刘啸等[10]通过对工作面覆岩“三带”分布进行数值模拟研究,合理设计了高位钻孔布置层位。

综上,大多学者通过顶板覆岩运动分析和现场瓦斯抽采试验对高位钻孔进行优化布置,在钻孔设计阶段,学者往往更加注重钻孔本身的抽采效果,但实际中能抽出高浓度瓦斯的钻孔却不一定能对工作面瓦斯涌出起到良好的治理作用,因此笔者在采动裂隙演化研究的基础上同时考虑钻孔本身的抽采效果和工作面瓦斯治理效果,对工作面高位钻孔进行合理设计。

成庄矿是高瓦斯矿井,矿井绝对瓦斯涌出量达300 m3/min,虽已采取多种措施,但仍然存在工作面瓦斯超限的问题。采空区是工作面瓦斯治理的重点,成庄矿采用常规高位钻孔抽采瓦斯时,存在布孔位置不明确、有效抽采长度短、抽采浓度低等问题,为实现采空区瓦斯高效治理,需采用定向高位钻孔施工方式,并对钻孔合理布置进行研究。

5312工作面采用综合机械化大采高一次采全高的采煤方法,工作面走向长度为1 749.28 m,倾向长度为301.5 m,煤层平均倾角3°,埋深425~495 m,工作面煤层结构简单,局部含有1~3层夹矸,煤层,最薄为2.4 m,最厚为6.8 m,平均厚度5.35 m。5312大采高工作面回采3号煤,密度1.45 t/m3,煤层对瓦斯的吸附能力强(a=39.435 3 m3/t,b=1.628 6 MPa-1),工作面煤层初始瓦斯含量8.97~15.62 m3/t,透气性系数0.44~2.63 m2/(MPa2·d),瓦斯放散初速度(ΔP)为16~27。通过分源预测法可得5312工作面采空区瓦斯涌出量21.14 m3/min,约占工作面瓦斯涌出总量的63.67%,是回采工作面瓦斯涌出的主要源头。工作面布置如图1所示,53121巷为主进风巷,53125巷为辅助进风巷。

图1 工作面布置平面示意

Fig.1 Layout plan of working face

采动裂隙发育范围对高位钻孔的层位选择具有指导性作用,实际工程中,裂隙发育高度常根据煤层顶板的不同分类选用对应的经验公式计算[11]。5312工作面采高为5.35 m,上覆岩层主要为细粒砂岩、砂质泥岩等中硬岩层,对应公式为:

垮落带高度:![]()

(1)

裂隙带高度:![]()

(2)

式中:∑M为累计采厚。

经过大量现场观测和试验,文献[12-14]认为当煤层采高在3 m以内时,上述经验公式的计算结果,与实际顶板裂隙发育情况较贴近,但随着煤矿回采工艺发展,开采强度提升,工作面采高不断加大,需对经验公式进行改进。文献[12]提出,煤层采高在3 m以上时,实测顶板裂隙发育高度约为经验公式计算值的1.3~1.5倍。改进的经验公式为

(3)

其中:Hd为改进的垮落带、裂隙带计算高度,m;f(h)为原本经验公式计算的垮落带、裂隙带高度;h为煤层采高,m;k为修正系数,取1.3~1.5。经计算,工作面垮落带高度为18.52~21.37 m,裂隙带高度为64.5~74.4 m。

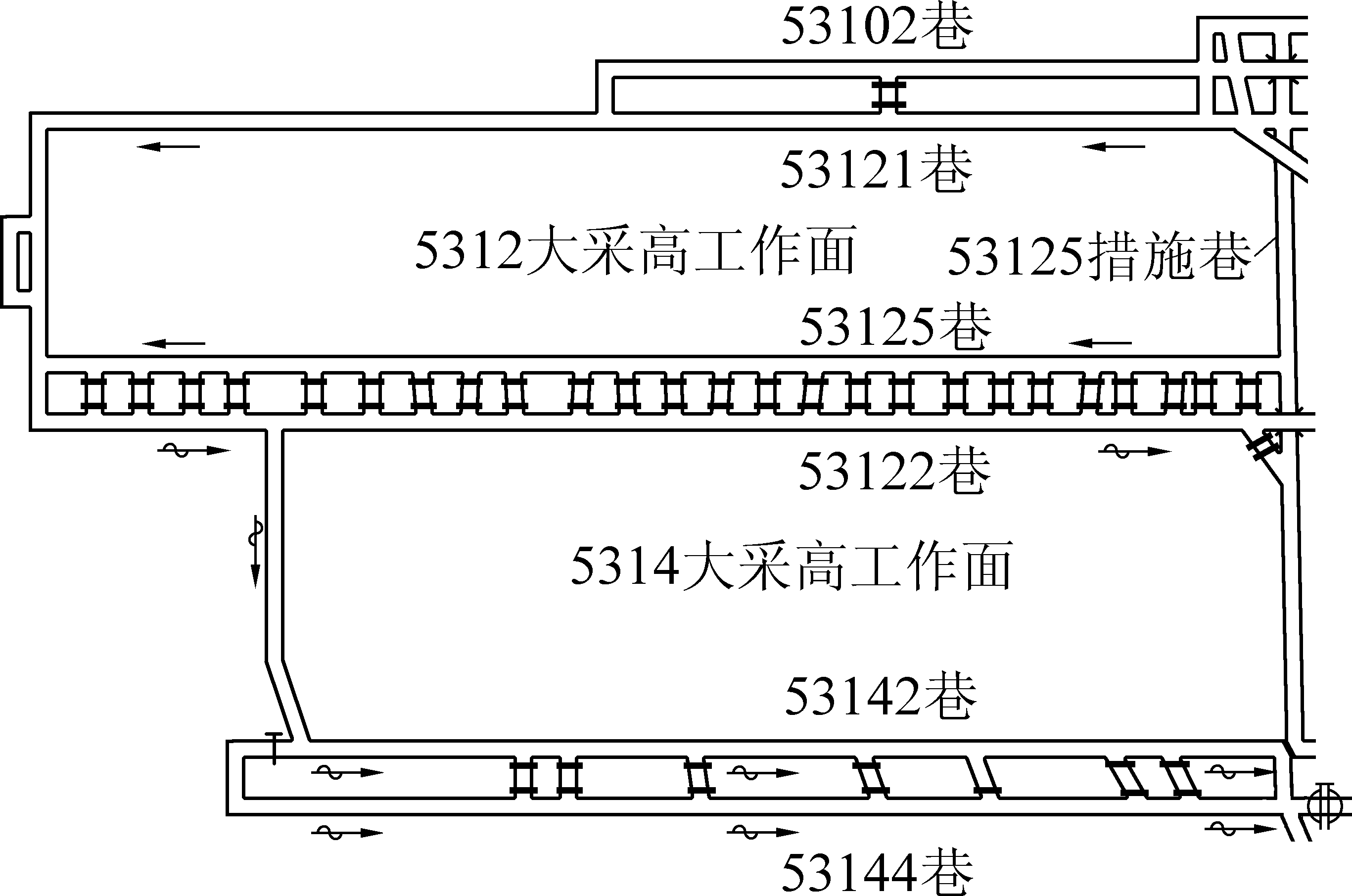

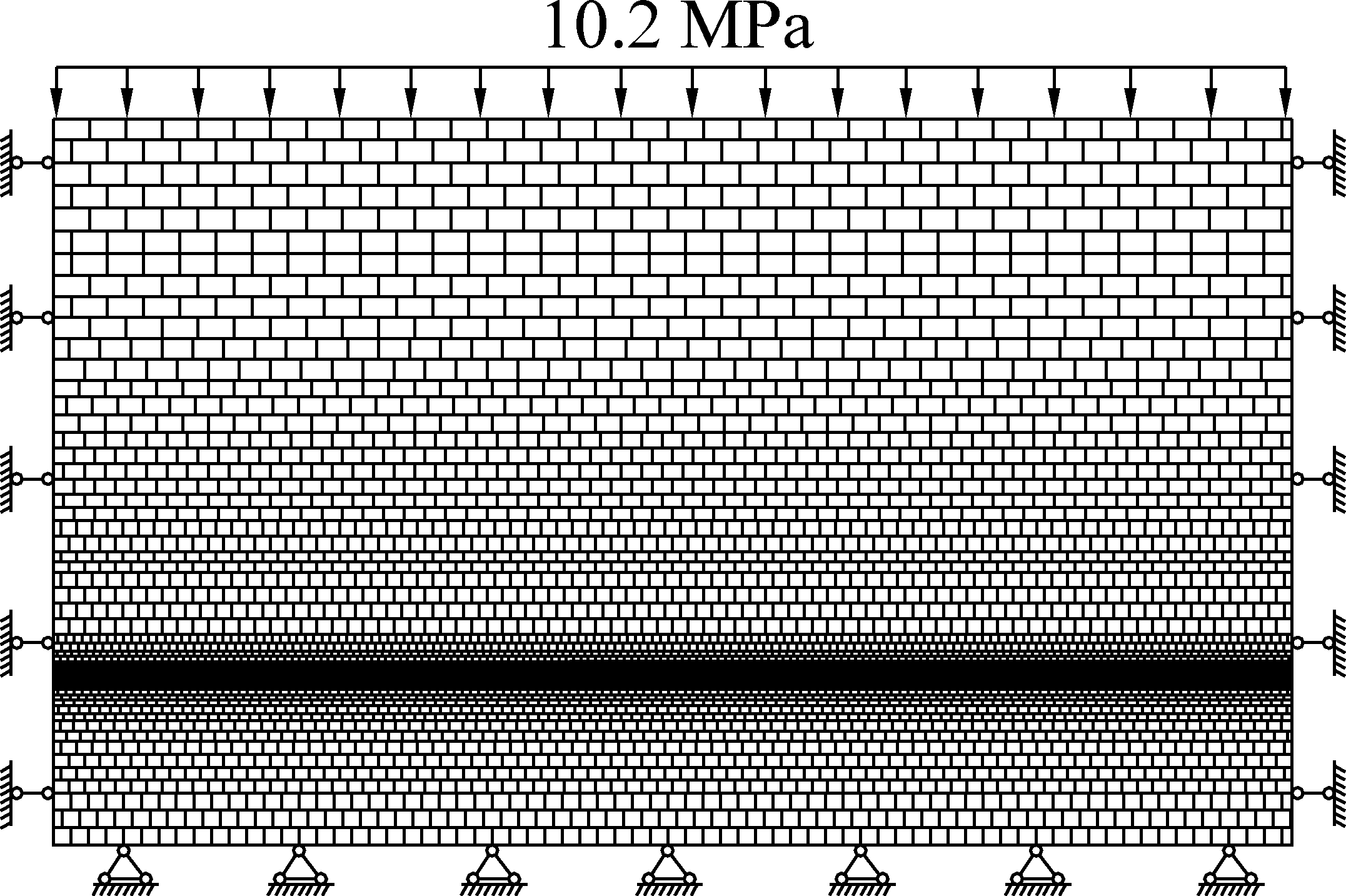

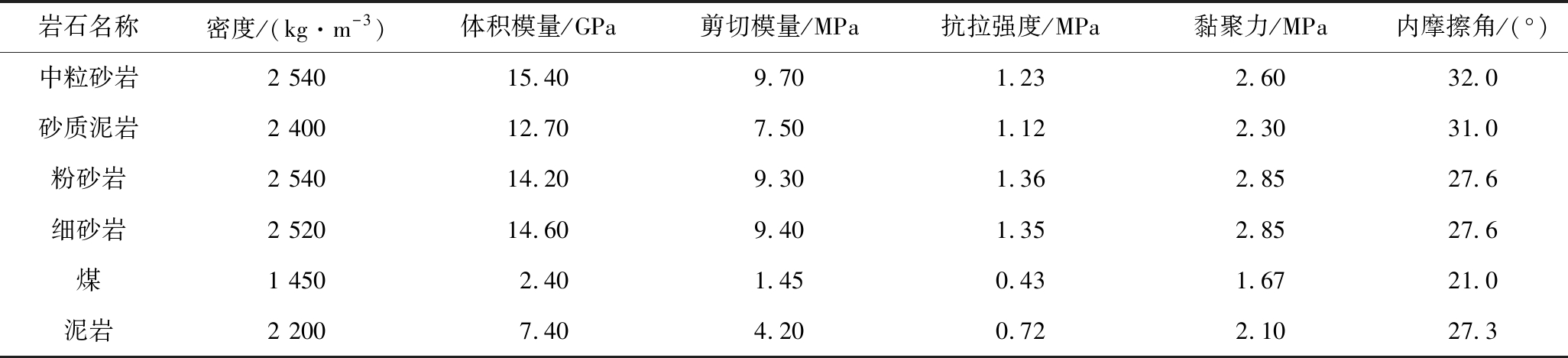

2.2.1 模型建立

采用通用离散元软件UCDE,根据5312工作面实际情况建立力学模型如图2所示。模型长为240 m,高为140 m,煤层下部设置底板厚为30 m,上部有约100 m的岩层。直接顶为泥岩1.2 m,容易垮落,基本顶为粉砂质泥岩,厚约为7 m;直接底为泥岩,厚约1 m,基本底为细粒砂岩,厚约4 m。为使计算较为准确,将煤层附近岩层的网格划分得较小,考虑到运算速度和内存占用问题,将远离煤层的块体单元划分得较大一些,均衡模型单元数。

模型模拟采深500 m,忽略煤层倾角,简化为近水平煤层。除上覆岩层自重应力外,模型上部施加均布载荷,大小为10.2 MPa,模型下部和左右两侧为位移约束边界,侧压系数设置为1.2,并在模型两侧施加梯度应力。模型中块体破坏选用摩尔-库仑准则,节理面滑移变形采用库仑滑动模型。工作面煤层及覆岩物理力学参数见表1。

图2 力学模型

Fig.2 Mechanical model

表1 5312工作面覆岩力学参数

Table 1 Mechanical parameters of overlying rock in No.5312 working face

岩石名称密度/(kg·m-3)体积模量/GPa剪切模量/MPa抗拉强度/MPa黏聚力/MPa内摩擦角/(°)中粒砂岩2 54015.409.701.232.6032.0砂质泥岩2 40012.707.501.122.3031.0粉砂岩2 54014.209.301.362.8527.6细砂岩2 52014.609.401.352.8527.6煤1 4502.401.450.431.6721.0泥岩2 2007.404.200.722.1027.3

2.2.2 数值模拟结果分析

煤层开挖从距离左边界30 m处开始,循环开挖步距为10 m,图3为煤层开挖过程中上覆岩层运动。如图所示,煤层开挖40 m时,采空区顶板垮落,垮落带基本形成,垮落范围为煤层上部17.2 m范围内的岩层,此范围内岩块间产生较大裂隙。煤层开挖至60 m,上部岩层产生层间裂隙,且岩块间由于剪切挤压作用,也产生了竖向裂隙;垮落带不再向上发育,垮落角用θ表示。随着工作面不断推进,煤层开挖至120 m时,裂隙带发育基本稳定,采空区走向中部顶板岩层经历了裂隙产生、发育,最后重新压实的过程。在裂隙带上方,岩层在大范围内整体移动,岩层一般不再产生较明显的离层裂隙和竖向裂隙,仅在自重作用下产生法向弯曲,岩体较好地保持原有的整体性。

图3 工作面采动覆岩裂隙演化过程

Fig.3 Evolution process of mining overlying rock fracture in working face

图4为煤层开挖到120 m时煤岩层位移矢量,图中各岩块位移由带方向的箭头表示。由图可知,煤层开挖后,上覆岩层的垮落、裂隙发育贯通整体呈拱形分布。在煤层附近,长箭头密集交错,说明顶板垮落后岩块间存在不规则交错运动,且位移较大;垮落区域之上,箭头长度有所变短,分布相对稀疏,但依然存在箭头之间交错的现象,说明此区域岩块间存在挤压、剪切作用,岩块间产生裂隙;裂隙区之上,箭头基本垂直向下,且排列较为有序,说明此区域的岩块剪切作用很小,基本呈整体下降的趋势,此区域为岩层弯曲下沉区。由此可对覆岩“三带”分布范围进行一个初步判断。

图4 煤岩层位移矢量

Fig.4 Displacement vector graph of coal and rock

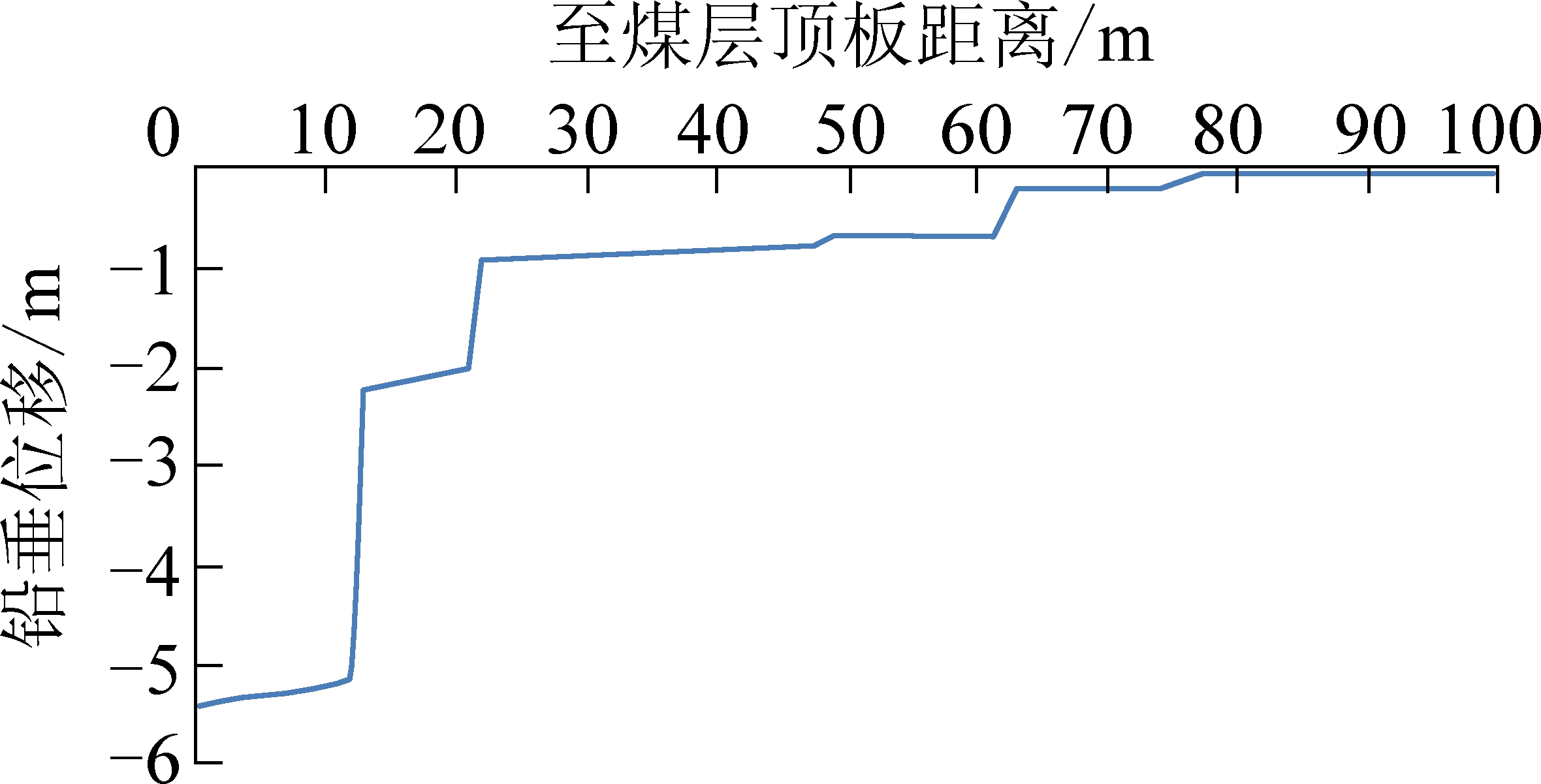

工作面开挖至90 m时,在煤层顶板布置一条铅垂测线,当工作面推进至120 m时,提取测线位移数据绘制图5。如图所示,在距煤层顶板0~12 m内,岩层铅垂位移为5.22~5.43 m,各测点位移较大,接近煤层采高,表明这部分岩层随着煤层开采完全垮落,此区域为不规则垮落带;在距煤层12.17~21.9 m内,顶板铅垂位移为2.05~2.26 m,各测点下沉位移量仍较大,分析此区域为不规则垮落带。在距顶板21.9 m处岩层铅垂位移为2.05 m,而距顶板22.1 m处岩层垂直位移为0.97 m,后者比前者的位移量减少了52.68%,表明煤层顶板22.1 m处的岩层已经断裂下沉,但没有随着21.9 m处的岩层一起垮落下来,分析从顶板22.1 m以上开始进入裂隙带。煤层顶板以上22.1~62.35 m内各测点铅垂位移为0.64~0.97 m,此区域为裂隙带。在距煤层62.54 m处,岩层下沉位移量为0.23 m,比顶板66.35 m处岩层铅垂位移减少了64.06%,此位置以上,各测点铅垂位移量均小于0.23 m,岩层下沉量较小,分析在顶板62.54 m以上为弯曲下沉带。

由以上分析可知,5312工作面采空区上覆岩层三带分布为:垮落带高度21.9 m,裂隙带高度21.9~62.54 m,弯曲下沉带在顶板62.54 m以上。

图5 工作面顶板铅垂位移

Fig.5 Vertical displacement of working face roof

在采动裂隙发育研究基础上,通过在顶板裂隙带布置不同层位的高位钻孔,研究其瓦斯抽采效果和瓦斯治理效果,为进一步确定高位钻孔布置参数确定了合理依据。

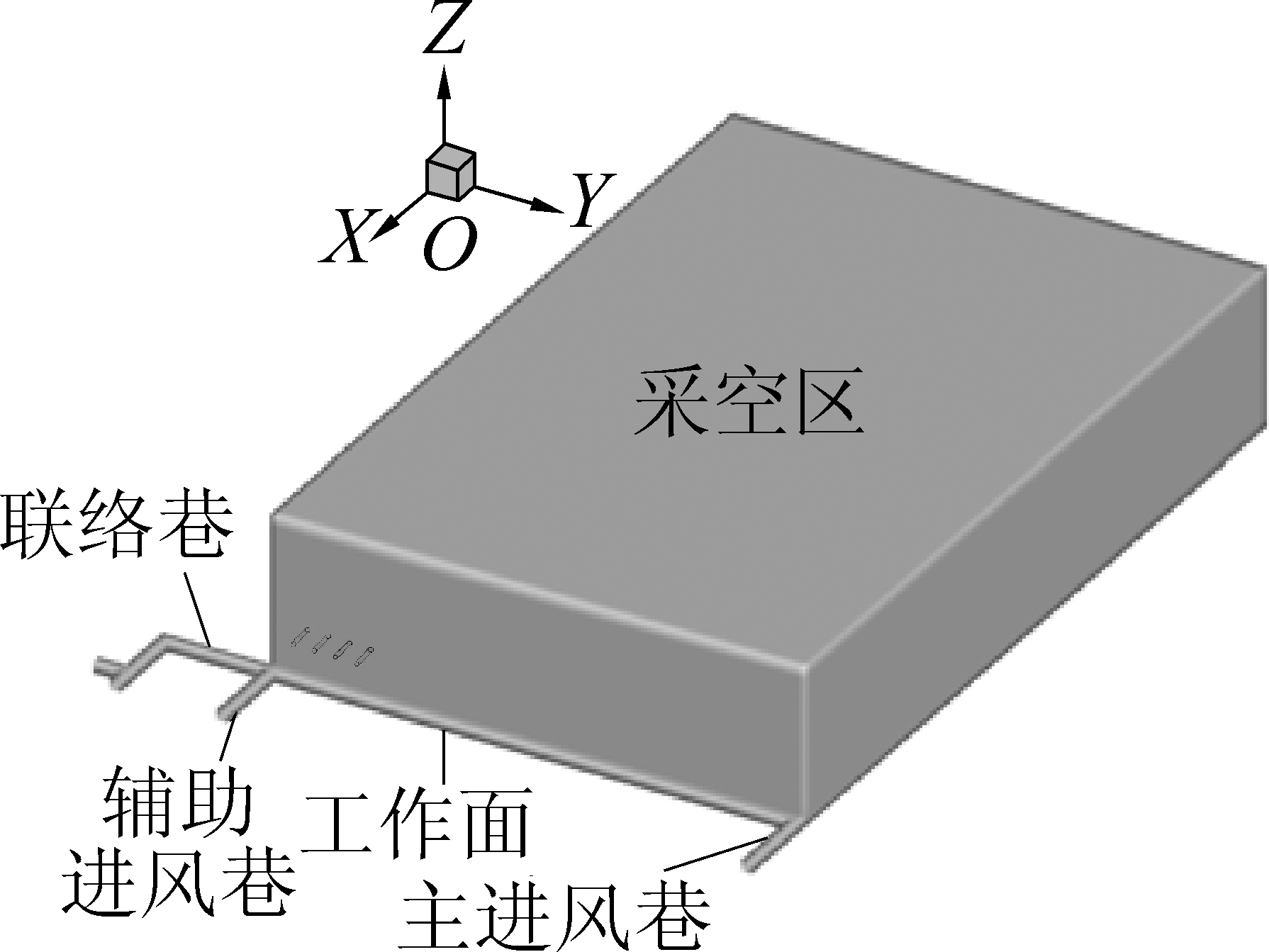

根据5312工作面实际情况建立物理模型如图6所示,其中采空区倾向宽度与工作面同长,走向长度取450 m,垂直高度为70 m,水平布置4个高位钻孔。考虑到垮落带附近裂隙区域不宜布置高位钻孔,模拟中高位钻孔从距煤层顶板35 m处开始,分别布置在距顶板35、40、45、50、55 m的位置;考虑到岩层垮落角的影响,水平方向上钻孔布置在距回风侧30~60 m的位置,间距10 m。

图6 物理模型

Fig.6 Physical model

巷道进风口边界设置为速度入口,53121巷风速为2.4 m/s,53125巷风速为1.04 m/s;回风口和高位钻孔出口设置为压力出口;工作面与采空区接触面设置为内部面,其他设置为不透风壁面;工作面瓦斯涌出源项为2.35×10-5 kg/(m3·s),采空区瓦斯涌出源项为2.67×10-7 kg/(m3·s);将采空区孔隙率通过UDF函数导入Fluent数值模拟软件[15-16]。

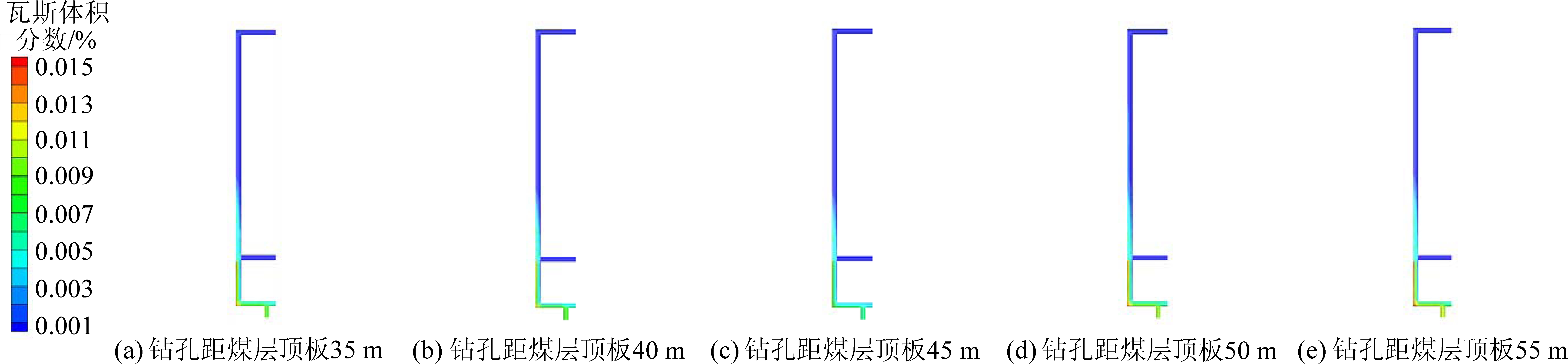

图7为不同层位高位钻孔瓦斯抽采效果。观察采空区回风侧瓦斯浓度分布情况,钻孔布置在距煤层顶板40 m处时,回风侧高浓度瓦斯分布减少并被抬高至采空区高处,钻孔布置在45 m处时,回风侧高浓度瓦斯分布在采空区上方,远离工作面位置,高位钻孔抽采对高浓度瓦斯涌出起到了截流作用。随着钻孔布置层位继续升高,采空区回风侧高浓度瓦斯分布又有所增加。

在高位钻孔出口处设置测点,提取各层位4个钻孔瓦斯流量及浓度数据,取各钻孔数据平均值绘制图7f。可以看到,35 m处高位钻孔抽采流量最大,达到36 m3/min,随着层位升高流量逐渐降低,而瓦斯抽采浓度在35 m处的钻孔最低,随着层位升高,到45 m处钻孔抽采浓度明显增大,50、55 m处钻孔抽采浓度较45 m处钻孔略微增高。在抽采纯量方面,45 m处钻孔抽采纯量最高,50、55 m处钻孔略微有所降低。

总体上,35 m处钻孔虽然抽采混量大,但浓度低,抽采效果差,随着层位升高,45 m处钻孔区域离层裂隙、竖向破断裂隙均发育,采空区瓦斯在自身升浮作用下聚集在此处,瓦斯浓度较高,但因为层位较高,抽采流量相对低层位处有所降低。50、55 m处钻孔层位更高,尤其55 m处钻孔接近裂隙带上部,该区域离层裂隙较发育,瓦斯易在此处滞留,浓度较高,但该区域受风流影响更小,抽采流量继续下降。

综上,从瓦斯抽采利用的角度,裂隙带瓦斯富集区内距煤层顶板45、50、55 m处的层位均能抽出较高浓度的瓦斯,适合布置高位钻孔进行瓦斯抽采。

图7 高位钻孔瓦斯抽采效果

Fig.7 Gas extraction effect of high level borehole

图8为距顶板不同距离的高位钻孔瓦斯抽采后,工作面上隅角瓦斯浓度分布。为便于直观看到上隅角瓦斯浓度分布情况并进行比较,将图例瓦斯体积分数显示范围缩小为0.001~0.015。可以看到,距煤层顶板45 m的高位钻孔抽采后,上隅角瓦斯体积分数为0.7%~0.8%,距煤层顶板35 m和40 m的高位钻孔抽采后,上隅角瓦斯体积分数分别在1.2%~1.3%和1.0%~1.1%,距煤层顶板50 m和55 m的高位钻孔抽采后,上隅角瓦斯体积分数分别在1.3%~1.4%和1.4%~1.5%,均出现工作面瓦斯超限的现象。分析其原因:距煤层顶板35 m处钻孔层位低,未能直接抽出裂隙带瓦斯聚集处的瓦斯,且钻孔所处层位孔隙度较大,瓦斯运移通道多且阻力小,钻孔未能有效截断瓦斯流向工作面的通道。距煤层顶板55 m处的钻孔层位偏高,虽然该区域能够抽出高浓度瓦斯,但裂隙带中下部的大量瓦斯依然被风流带入工作面,造成安全隐患。

图8 上隅角瓦斯浓度分布

Fig.8 Gas concentration distribution in the corner

综合分析,距煤层顶板45 m处的高位钻孔不仅能够抽出高浓度瓦斯,直接降低采空区瓦斯量,同时可以有效截断周围瓦斯涌向工作面的通道,达到工作面瓦斯治理的目的,是高位钻孔布置的最佳层位。

根据前文研究,5312工作面高位钻孔布置在距煤层顶板45 m处,水平方向分布在距回风侧30~60 m的范围。施工采用ZDY6000LD千米钻机,钻场布置在53122巷25、22、19、17、14、11、8、5、1号联络巷口,每个钻场施工4个高位钻孔,钻孔爬升至目标层位后保持钻孔间距为10 m。高位钻孔施工布置如图9所示。

图9 高位钻孔施工布置

Fig.9 High level borehole construction plan

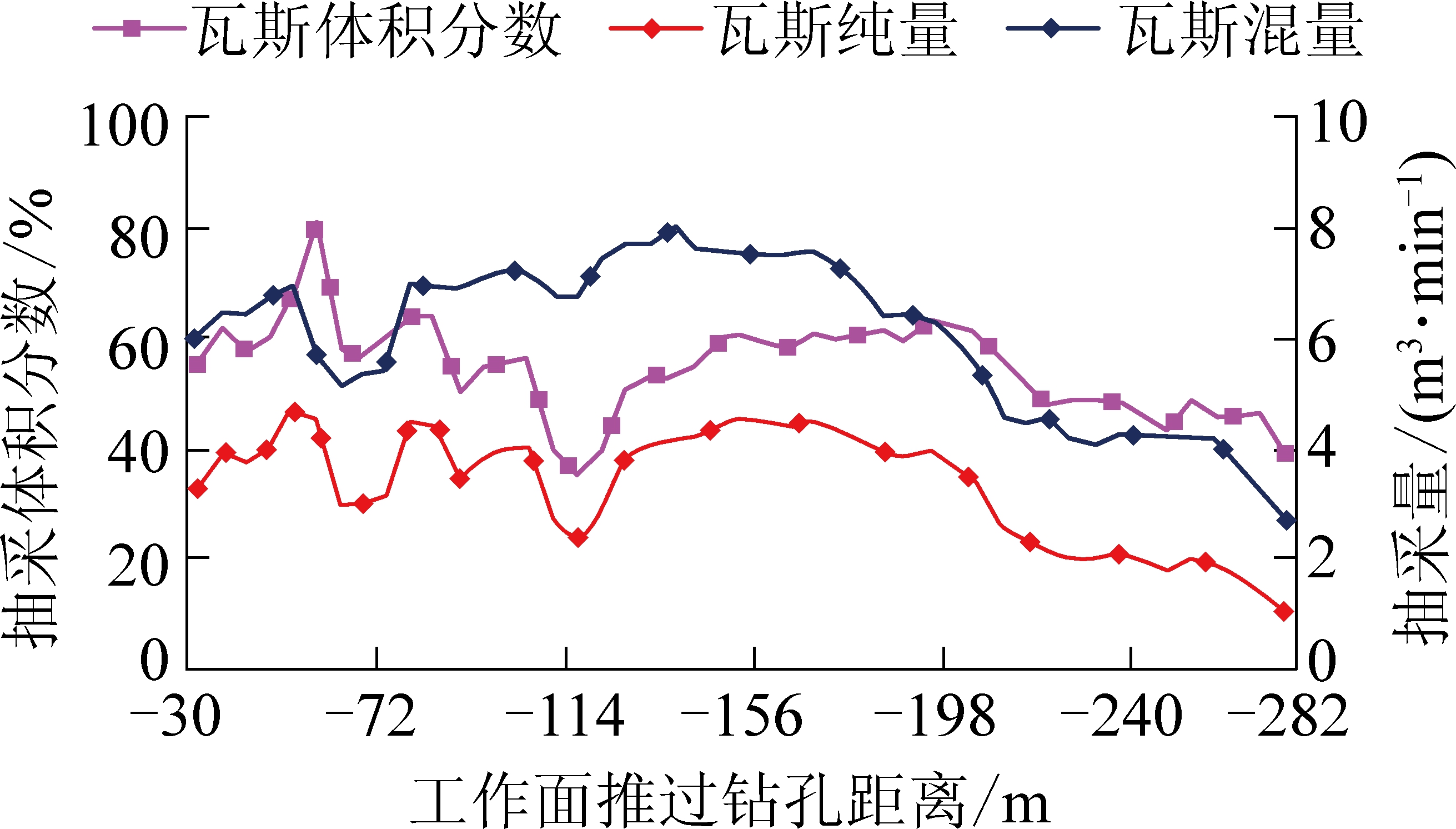

工作面推过钻孔32~230 m范围内,钻孔抽采瓦斯流量基本都在6 m3/min以上,最高可达8 m3/min,瓦斯抽采体积分数总体上保持在60%左右,可抽采4 m3/min左右的纯量瓦斯(图10)。之后随着工作面逐步推进,钻孔抽采瓦斯体积分数下降并稳定在40%左右,抽采流量和纯量都有所下降。观察钻孔整体抽采效果,在定向高位钻孔抽采下,瓦斯抽采浓度、纯量可在较长的一段工作面推进度范围内保持较高水平,抽采效果明显优于普通高位钻孔。

图10 Z10号钻孔瓦斯体积分数、混量、纯量变化

Fig.10 Variation curves of gas concentration,mixing and purity in No.Z10 borehole

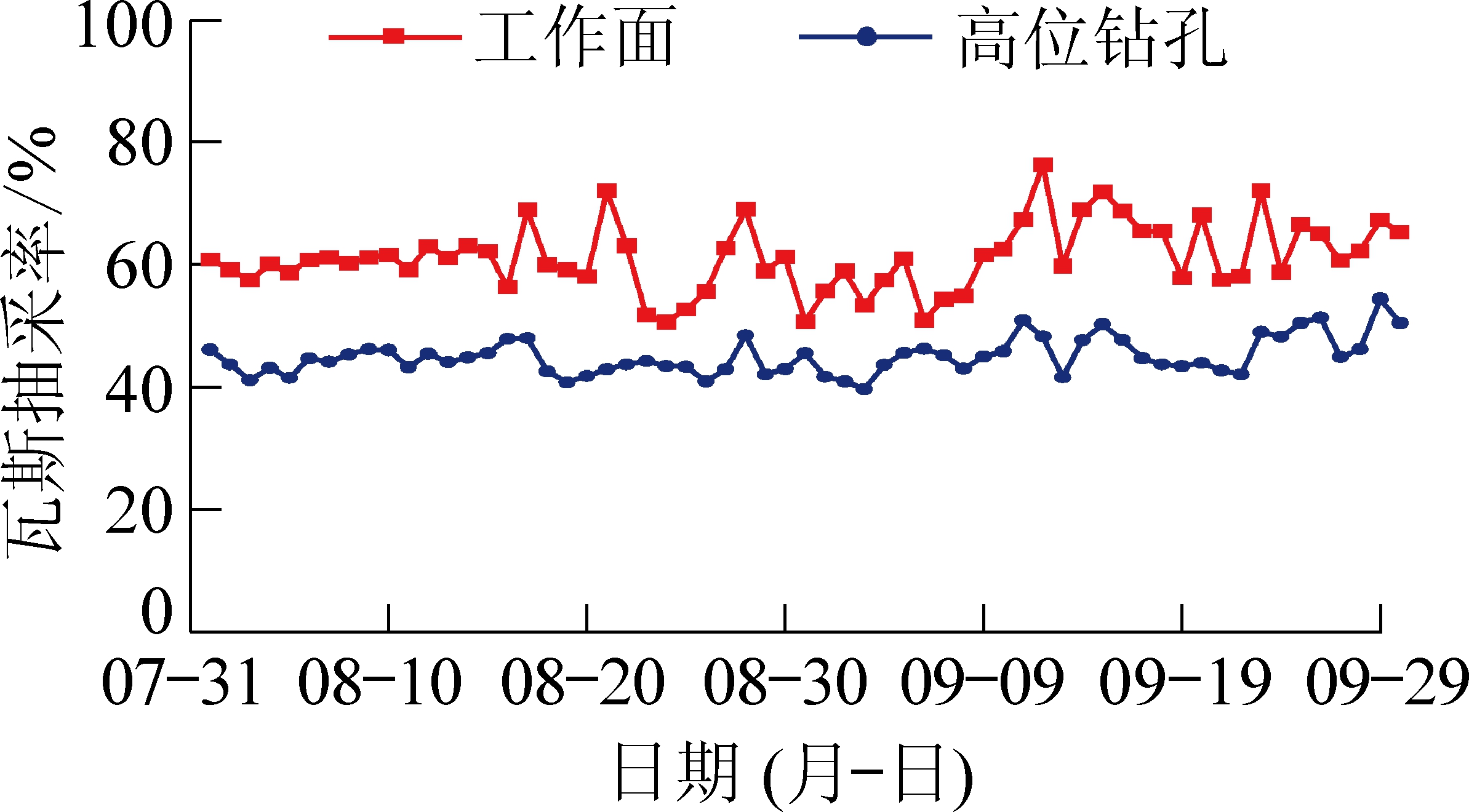

图11 工作面及上隅角瓦斯抽采率

Fig.11 Gas extraction rate in working face and upper corner

统计2016年8—9月5312工作面瓦斯抽采量,结合瓦斯涌出量数据,计算工作面瓦斯抽采率,如图11所示。由图可知,工作面瓦斯抽采率和高位钻孔瓦斯抽采率随时间的变化关系存在一定的相似性,两者的一些峰值点对应在同一时间,这说明高位钻孔瓦斯抽采对整个工作面瓦斯抽采率有较大影响。工作面瓦斯抽采率最高达到76%,平均分布在60%左右,符合《煤矿瓦斯抽采达标暂行规定》的要求;高位钻孔瓦斯抽采率最大为54%,平均分布在44%左右,效果良好。

工作面正常回采期间上隅角瓦斯体积分数单日最大值为0.69%,最小值为0.35%,平均瓦斯体积分数分布在0.23%~0.37%;回风巷平均瓦斯体积分数最大为0.26%,最小为0.11%(图12),为工作面生产留有较大的安全系数,验证了5312工作面高位钻孔瓦斯治理的可靠性。

图12 上隅角、回风巷瓦斯浓度

Fig.12 Gas concentration in upper corner and return air lane

1)模拟工作面顶板采动裂隙产生、发育及重新压实的过程,得到上覆岩层垮落、裂隙发育贯通整体呈拱形分布;观测顶板岩层铅垂位移,得出采动裂隙发育范围与改进“三带”理论计算公式得出的结果一致。

2)在顶板裂隙带范围布置不同层位的高位钻孔进行瓦斯抽采模拟,得出距煤层顶板45 m处高位钻孔不仅瓦斯抽采浓度、纯量较高,同时能够对上隅角瓦斯起到良好的治理作用,是布置高位钻孔的最佳层位。

3)现场检验得出,定向高位钻孔可以在较长的一段推进度内保持良好的抽采瓦斯效果,其抽采作用对工作面瓦斯抽采率有较大影响;工作面回采期间,上隅角瓦斯体积分数最大值为0.69%,保证了工作面安全生产。

[1] 孙荣军,李泉新,方 俊,等.采空区瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99.

SUN Rongjun,LI Quanxin,FANG Jun,et al.Construction technology and development tendency of high level borehole for gas drainage in goaf[J].Coal Science and Technology,2017,45(1):94-99.

[2] 刘洪永,程远平,周红星,等.综采长壁工作面推进速度对优势瓦斯通道的诱导与控制作用[J].煤炭学报,2015,40(4):809-815.

LIU Hongyong,CHENG Yuanping,ZHOU Hongxing,et al.Guidance and control effect of drawing speed on excellent gas channel at fully mechanized longwall face[J].Journal of China Coal Society,2015,40(4):809-815.

[3] 蔡文鹏,刘 健,孙东生,等.顶板走向高位钻孔瓦斯抽采技术的研究及应用[J].中国安全生产科学技术,2013,9(12):35-38.

CAI Wenpeng,LIU Jian,SUN Dongsheng,et al.Research and application of gas drainage technique with high-located drilling method along roof strike[J].Journal of Safety Science and Technology,2013,9(12):35-38.

[4] 杨宏伟,姜福兴,尹永明.基于微地震监测技术的顶板高位钻孔优化技术研究[J].煤炭学报,2011,36(S2):436-439.

YANG Hongwei,JIANG Fuxing,YIN Yongming.Based on micro-seismic monitoring technology of the high roof drilling optimization technology[J].Journal of China Coal Society,2011,36(S2):436-439.

[5] 李彦明.基于高位定向长钻孔的上隅角瓦斯治理研究[J].煤炭科学技术,2018,46(1):215-218.

LI Yanming.Upper corner gas control based on high level directional long borehole[J].Coal Science and Technology,2018,46(1):215-218.

[6] 刘振明,年 军,吕晓波,等.斜沟煤矿高位钻孔合理终孔位置模拟与试验研究[J].煤炭科学技术,2018,46(5):120-124,129.

LIU Zhenming,NIAN Jun,LYU Xiaobo,et al.Numerical and experimental study on reasonable bottom location of high level boreholes in Xiegou Mine[J].Coal Science and Technology,2018,46(5): 120-124,129.

[7] 张晓磊,程远平,王 亮,等.煤与瓦斯突出矿井工作面顶板高位钻孔优化设计[J].煤炭科学技术,2014,42(10):66-70.

ZHANG Xiaolei,CHENG Yuanping,WANG Liang,et al.Optimized oesign on high level borehole in roof of coal mining face in coal and gas outburst mine[J].Coal Science and Technology,2014,42(10):66-70.

[8] 王耀锋,聂荣山.基于采动裂隙演化特征的高位钻孔优化研究[J].煤炭科学技术,2014,42(6):86-91.

WANG Yaofeng,NIE Rongshan.Study on high level borehole optimization based on evolving characteristics of mining induced fracture[J].Coal Science and Technology,2014,42(6):86-91.

[9] 赵 晶,皮希宇,王栓林,等.高瓦斯薄煤层采煤工作面高位钻孔瓦斯抽采技术[J].煤炭科学技术,2015,43(11):78-82.

ZHAO Jing,PI Xiyu,WANG Shuanlin,et al.Gas drainage technology with high level borehole atcoal mining face in gassy thin seam[J].Coal Science and Technology,2015,43(11):78-82.

[10] 刘 啸,年 军,杜 刚.高瓦斯综放工作面顶板破坏规律及高位钻孔抽采技术[J].煤炭科学技术,2016,44(8):132-136.

LIU Xiao,NIAN Jun,DU Gang.Technology of roof failure law and high level borehole gas drainage in high gassy fully-mechanized top coal caving mining face[J].Coal Science and Technology,2016,44(8):132-136.

[11] 李 胜,罗明坤,周利峰,等.高瓦斯综采工作面瓦斯立体抽采技术与应用[J].辽宁工程技术大学学报:自然科学版,2018,37(2):244-250.

LI Sheng,LUO Mingkun,ZHOU Lifeng,et al.Technology and application of gas stereo drainage in high gas fully mechanized working face[J].Journal of Liaoning Technical University:Natural Science,2018,37(2):244-250.

[12] 吴仁伦.煤层群开采瓦斯卸压抽采“三带”范围的理论研究[D].徐州:中国矿业大学,2011.

[13] 吴仁伦.关键层对煤层群开采瓦斯卸压运移“三带”范围的影响[J].煤炭学报,2013,38(6):924-929.

WU Renlun.Effects of key stratum on the scope of the“threezones”of gas pressure relief and migration in coal seam group mining[J].Journal of China Coal Society,2013,38(6):924-929.

[14] 李 胜,毕慧杰,罗明坤,等.高瓦斯综采工作面顶板走向高抽巷布置研究[J].煤炭科学技术,2017,45(7):61-67.

LI Sheng,BI Huijie,LUO Mingkun,et al.Study on high level gas drainage gateway layout along roof strike inhigh gassy mechanized coal mining face[J].Coal Science and Technology,2017,45(7):61-67.

[15] 宋卫华,李幼泽,韩彦龙,等.高瓦斯综放工作面高抽巷合理层位的确定[J].煤炭科学技术,2017,45(4):72-76.

SONG Weihua,LI Youze,HAN Yanlong,et al.Determination on rational layer position of high level gas drainage gateway for high gassy fully-mechanized top coal caving mining face[J].Coal Science and Technology,2017,45(4):72-76.

[16] 童 碧,许 超,刘 飞,等.淮南矿区瓦斯抽采中以孔代巷技术研究与工程实践[J].煤炭科学技术,2018,46(4):33-39.

TONG Bi,XU Chao,LIU Fei,et al.Technology research on borehole in place of roadway and its engineering practice in gas drainage of Huainan Mining Area[J].Coal Science and Technology,2018,46(4):33-39.

移动扫码阅读