σ1—垂直主应力;σ2—径向主应力;σ3—围压;σ2=σ3

图1 应力路径

Fig.1 Stress paths

青年博士学术论坛

煤矿井下巷道的开挖实际上是某一部分围岩的应力或应变被释放的过程,原有处于平衡状态的力学环境被打破,在围岩中有新的变形产生,甚至有破坏发生[1]。处于不同位置的围岩,其相应的加载或卸载路径不一致,自然也就表现出不一样的力学特性。

以往有关煤岩体的试验研究一般比较注重试件的加载力学特性,数值试验研究中也一般将试件加载力学试验得到的参数用于卸载研究中,而地下工程及边坡工程开挖诱发的煤岩体卸荷破坏问题与连续加载路径下的破坏机制并不一致,已经得到岩石力学领域的普遍关注。文献[2-4]研究得出卸荷力学更符合工程实际中岩体的力学状态;文献[5-8]对卸荷条件下岩石力学参数展开研究并与加载应力路径下所得结果进行比较分析;文献[9-14]分别就卸荷对岩石变形与强度破坏特征的影响开展研究;同时,有关学者亦对岩体卸荷时的能量特征进行研究,并取得一定成果[15-16]。对于在井下巷道中占据绝大多数的煤层巷道来说,巷帮为煤体,其不仅是一种单纯的材料,更是由煤体与其所处复杂应力应变环境有机结合的整体,其开挖所诱发的煤体卸载破坏问题,虽然相关研究人员已经做了一定工作[17-19],但相较岩石力学领域对岩体的研究仍有很大差距。同时,由于煤体相较岩体的复杂性,针对不同煤体应开展特定的研究。

因此,开展加卸荷应力路径下巷帮煤体力学特性与损伤破坏研究对于探究煤巷开挖卸荷帮部破坏机理具有非常重要的参考价值与理论指导意义。

本试验煤样取自红庆河煤矿3号煤层巷道帮部,按照国际岩石力学试验建议的方法将大块煤体加工制作成直径50 mm、高度100 mm的圆柱体标准试件;随后利用煤炭资源高效开采与洁净利用国家重点实验室的TAW-3000微机控制电液伺服岩石三轴试验机开展加卸荷应力路径下巷帮煤体标准试件力学试验。

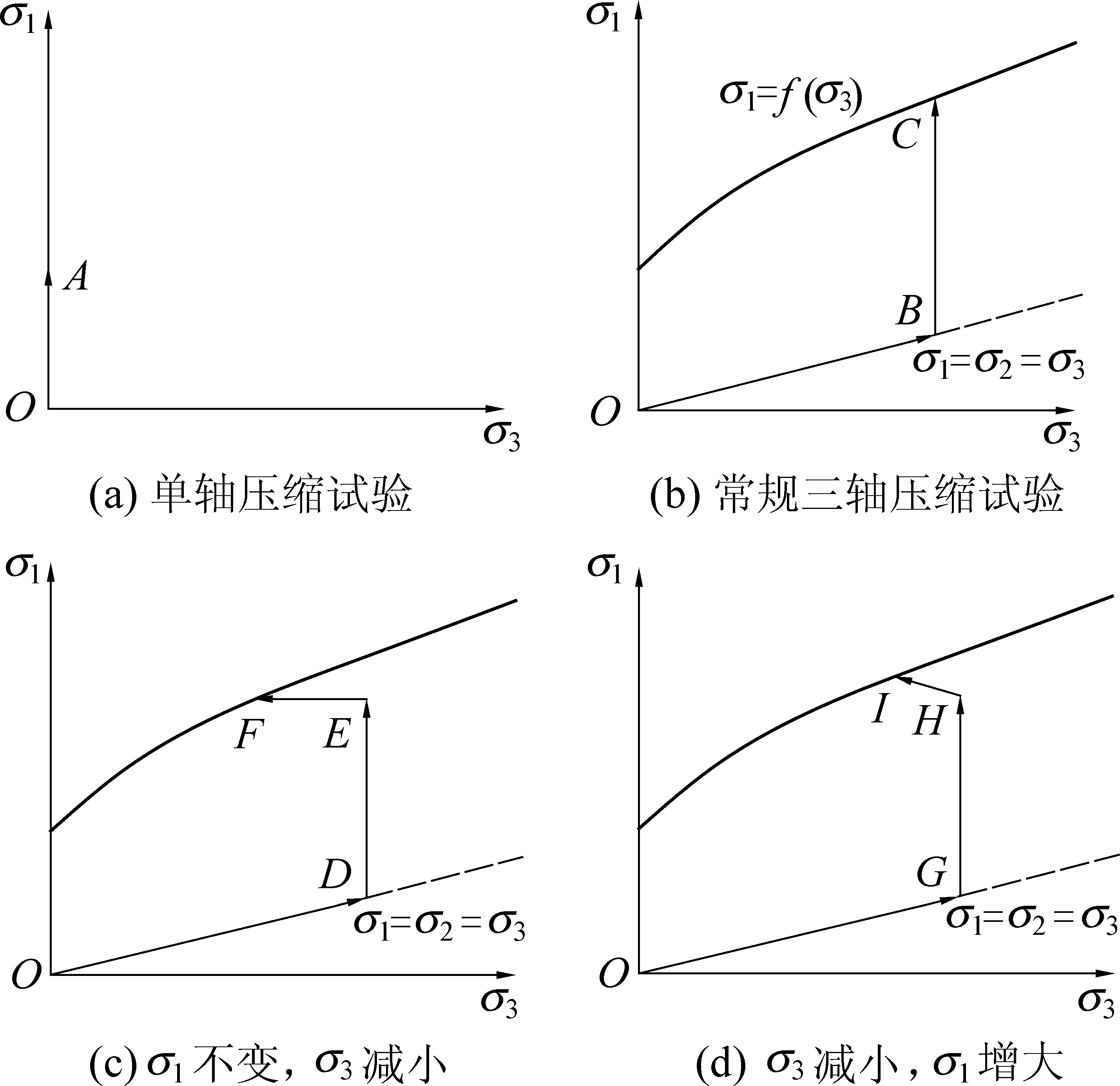

通常煤岩体实验室力学试验主要会涉及如图1所示4种应力路径:a型应力路径是单轴压缩试验;b型路径是常规三轴压缩试验;c及d型路径是卸围压试验,其中c型又分为峰前与峰后2种。煤巷开挖卸荷后,围岩内部产生二次应力,帮部一定范围内煤体垂直应力增加,垂直应力同水平应力之间的差值不断加大,当其达到一定量值后,变形破坏将会发生。本次研究选取c型中峰前卸围压方式进行煤体试验室力学试验,同时开展常规三轴压缩条件下的对照试验。

σ1—垂直主应力;σ2—径向主应力;σ3—围压;σ2=σ3

图1 应力路径

Fig.1 Stress paths

三轴卸围压试验具体条件为:保持σ1不变,以0.1 MPa/s的速率卸除σ3至煤样破坏,其中,σ1均加载至相同初始围压下常规三轴压缩试验中煤样峰值强度的70%。

三轴卸围压试验中各应力随时间变化规律(σ-t曲线,其中:σ为应力;t为时间)如图2所示。

图2 应力随时间变化规律

Fig.2 Change rule between stress and time

由图2可以看出,在峰前卸载阶段,轴压并不能完全保持恒定,会有一定时间的增加,但总体增加幅度不大且并未超过该围压下峰值强度。卸载进行一定时间后,由于煤样标准试件产生破坏,轴压也开始降低,但此时偏应力仍然增加,即卸围压速率要大于轴向应力降低速率,此时煤样并未完全破坏而失去承载能力。最后,待轴向应力与偏应力都有一个较大跌落,且试件发出清脆的破裂响声时试验结束。

为更清晰直观地了解围压不同时煤样三轴卸围压变形特征,特将由同一批煤样所制作标准试件,在同样初始围压条件下所得常规三轴压缩与三轴卸围压应力-应变曲线,绘制在同一坐标系下进行对比分析,如图3所示。图中ε1,ε3=ε2,εv分别表示三轴卸围压试验中轴向、径向与体积应变,而![]() 则依次表示常规三轴压缩试验中轴向、径向与体积应变。

则依次表示常规三轴压缩试验中轴向、径向与体积应变。

图3 不同应力路径各级围压下标准试件偏应力-应变曲线

Fig.3 Deviatoric stress-strain curves of standard specimen under different stress paths and confining pressures

1)轴向应变。对比图3中常规三轴压缩与三轴卸围压试验曲线,同样初始围压下,在卸围压之前的弹性阶段二者曲线非常接近,契合度较高,对于径向应变与体积应变曲线来说存在类似规律。峰前卸围压屈服阶段,由卸围压起点开始,煤样的偏应力-轴向应变曲线便突变“上扬”,斜率猛然变大,对应轴向应变下的偏应力梯度显著增加,对照常规三轴压缩试验曲线,其峰前屈服阶段明显变短,轴向应变峰值明显变小。可知,峰前卸围压动作明显加快了煤样的屈服过程,其原因为煤样单轴抗压强度低,卸围压下容易发生屈服。观察曲线峰后特征,常规三轴压缩试验曲线在围压较低时,脆性破坏特征非常明显,但随围压的提高,塑性特征逐步增强。而对于不同梯度围压下的三轴卸围压试验曲线,峰后则主要呈现脆性破坏特征,而塑性特征并不显著,即在峰后应力跌落过程中,轴向应变变化很小。

2)径向应变。初始围压一致时,卸围压之前弹性阶段的径向应变曲线特征与常规三轴压缩试验类似。峰前卸围压阶段,由卸围压起点开始,煤样的偏应力-径向应变曲线便突变“下落”,斜率减小明显,对应偏应力梯度下的径向应变明显变大。但同常规三轴压缩试验曲线相比,因峰前卸围压屈服进程加快,屈服段明显缩短,径向应变峰值相应要小。对于峰后段径向应变特征,常规三轴压缩试验曲线通常在超过峰值后,以应力快速跌落的特征趋向破坏,径向应变变化很小,而三轴卸围压试验曲线则是以较平滑的弧线超过峰值后跌落破坏,径向应变变化相对较大。

3)体积应变。常规三轴压缩试验中,体积应变曲线在围压为0或相对较低时表现显著扩容,随围压的逐步增加,扩容现象有减轻的趋势。而三轴卸围压试验中,由卸围压点起,曲线随即反转,突然向左拐,煤样开始由压缩变为体积膨胀,表现出显著扩容现象。同时在峰前、峰后靠近峰值点的区间,发生最为强烈的扩容,随后扩容增长则相对要慢,直至应力跌落到残余强度后体积应变曲线接近水平线。

4)围压与应变关系。图4为煤样三轴卸围压试验中围压-应变关系曲线。①初始围压不同时,在整个卸围压过程中,煤样轴向应变普遍随围压的降低而增大(曲线向右),且在峰值前后变化均不大。②径向应变亦在整个卸围压过程中随围压的降低普遍呈增大趋势(曲线向左),其中煤样未发生明显破坏时变化较为平缓,峰后卸围压方向回弹变形强烈,径向应变变化明显加剧。但对比不同初始围压下的曲线,随初始围压的增加,径向应变的变化率(围压-径向应变曲线斜率)具有降低趋势,说明围压能够在一定程度上抑制煤样径向变形。③从峰前卸围压点一开始体积应变就表现出扩容现象,且在峰后发生更加剧烈的扩容,同时由体积应变与围压曲线所围面积大小可知,初始围压越高,卸围压过程中释放的能量越大。但从体积应变的变化率(围压-体积应变曲线斜率)能够看出,随初始围压的增大,煤样破坏前曲线所表现出的扩容程度呈减弱趋势。

图4 围压-应变曲线

Fig.4 Confining pressure-strain curve

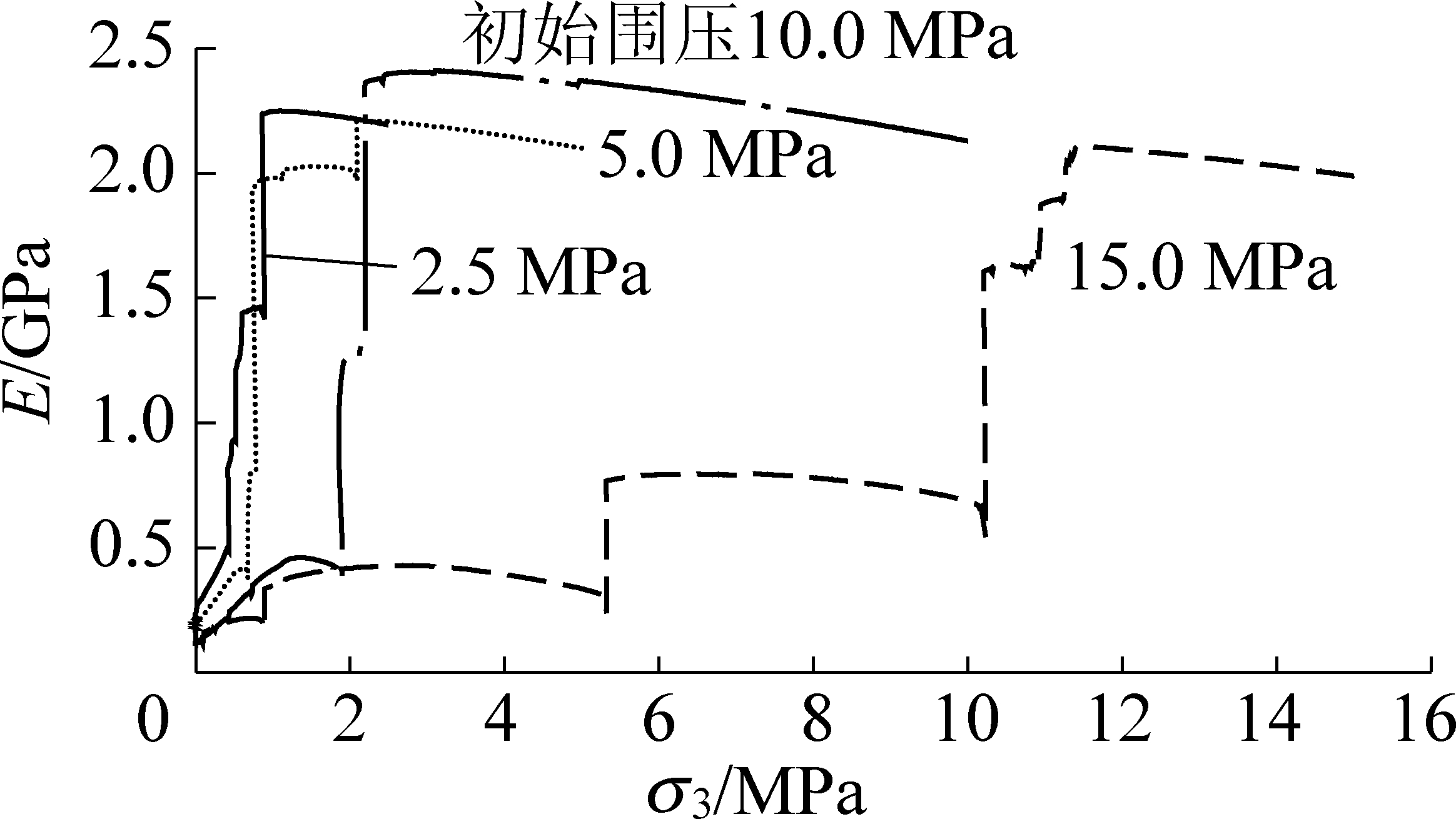

岩石力学领域,一般是通过单轴压缩试验来获取材料变形参数,即:

(1)

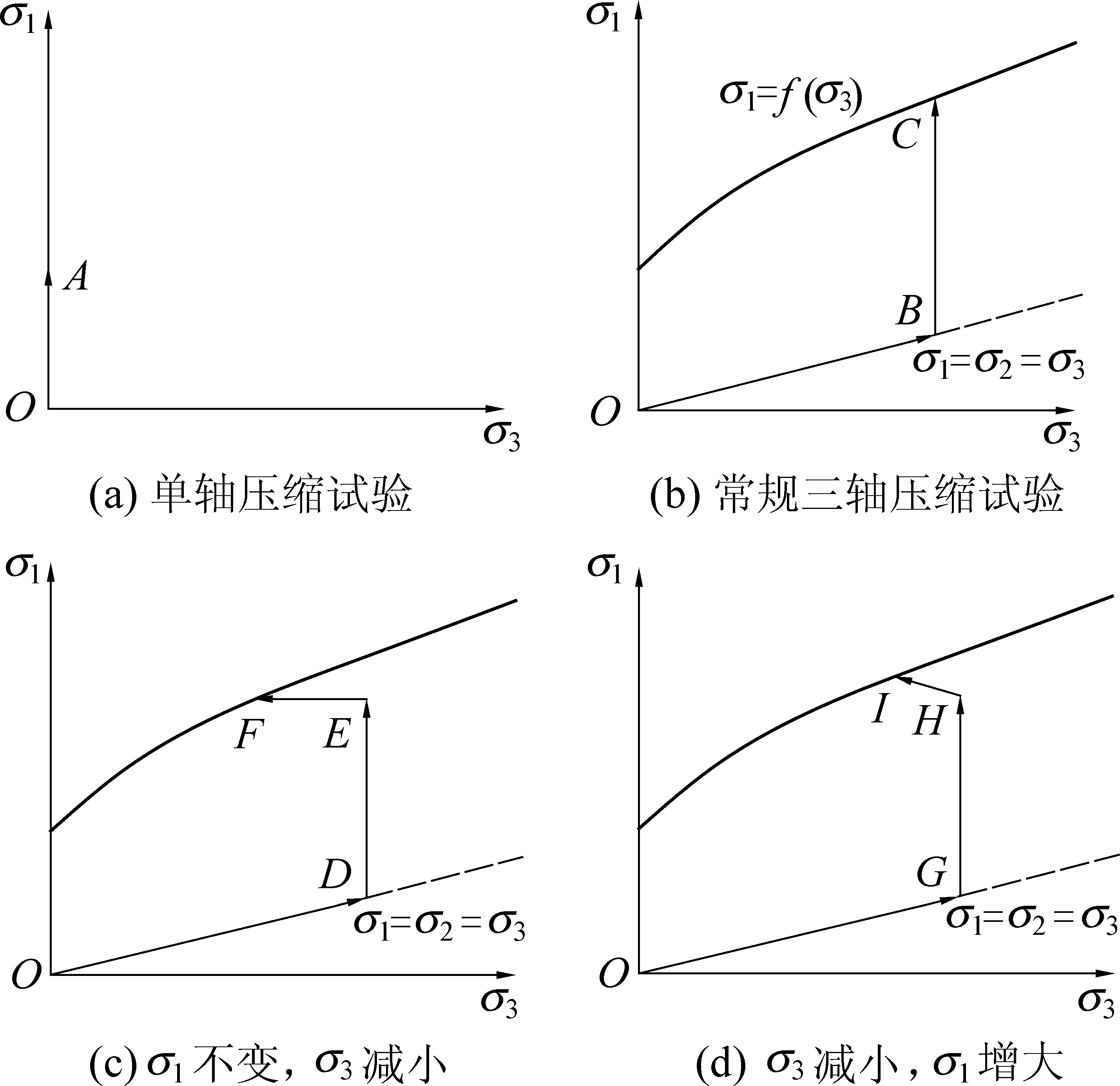

其中:E为变形模量;μ为泊松比。常规三轴压缩试验中,围压σ3恒定,可将式(1)中σ1变换为σ1-σ3进行计算。由图3所示不同应力路径各级围压下煤样偏应力-应变曲线发现,在卸围压过程中,由卸围压点起轴向应变曲线明显“上扬”,对应应力梯度下的应变量减小,斜率显著上升。如此时依然利用上述计算方法,所得变形模量值必将猛然增大,这明显与卸围压屈服段的实际情况不符,前人已有的研究中同样有类似问题的说明[7]。因此,不同围压下煤样的卸载变形参数是动态变化的,须同时考虑径向变形与围压的影响,这里采用高春玉等[5]的研究成果进行计算:

(2)

其中:B为比值。

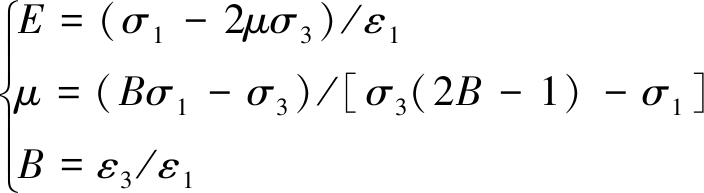

1)变形模量变化特征。利用三轴卸围压试验结果与式(2)绘制煤样变形模量随围压变化曲线如图5所示。

图5 卸围压过程中变形模量E变化特征

Fig.5 Variation characteristic ofE with confining pressure reduction

图中数字表示各初始围压,观察图5不难发现:单一煤样在卸围压全过程中,变形模量基本会随围压卸除而降低,开始阶段变形模量有所增加是由于在峰前卸载阶段,轴压并不能完全保持恒定,会有一定时间的增加。其中,在卸围压开始阶段,煤样变形模量随围压的减小呈平缓降低趋势;随后下降趋势不断加剧;接近破坏时急剧降低。对比初始围压不同各煤样,变形模量变化特征基本一致。

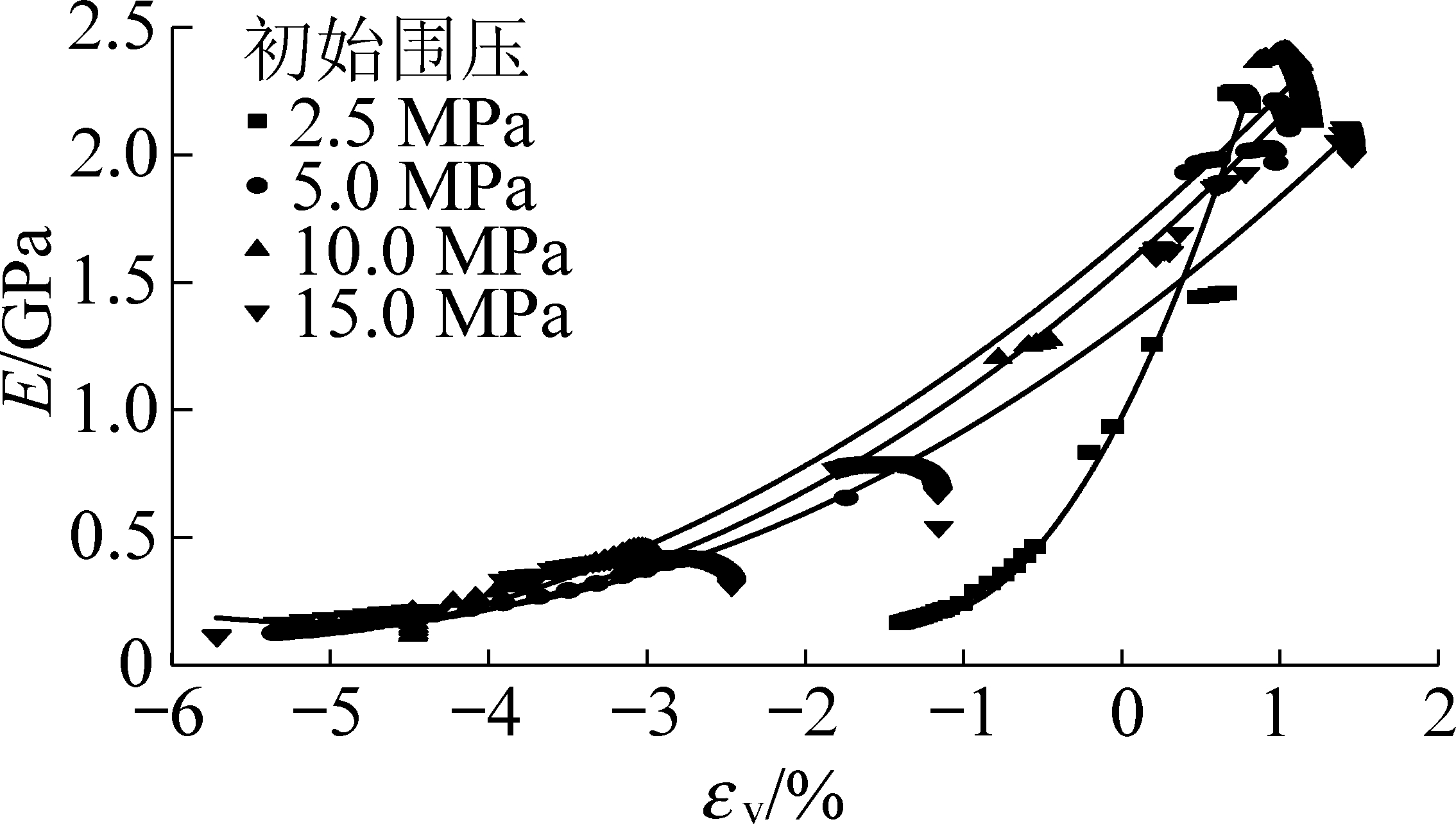

煤体由于强烈扩容而发生卸载破坏,变形参数随扩容而弱化,故而能够建立一个卸载过程中煤样的体积应变εv与变形模量E之间的关系式,并利用多项式关系进行回归拟合得卸围压过程中E与εv拟合曲线(图6)。

图6 卸围压过程中E与εv拟合曲线

Fig.6 Fitting curves ofE andεv with confining pressure reduction

当σ3=2.5 MPa时:

E=0.46εv2+1.21εv+0.97(R2=0.98)

(3)

当σ3=5 MPa时:

E=0.05εv2+0.54εv+1.55(R2=1.00)

(4)

当σ3=10 MPa时:

E=0.04εv2+0.53εv+1.66(R2=0.98)

(5)

当σ3=15 MPa时:

E=0.04εv2+0.46εv+1.33(R2=0.98)

(6)

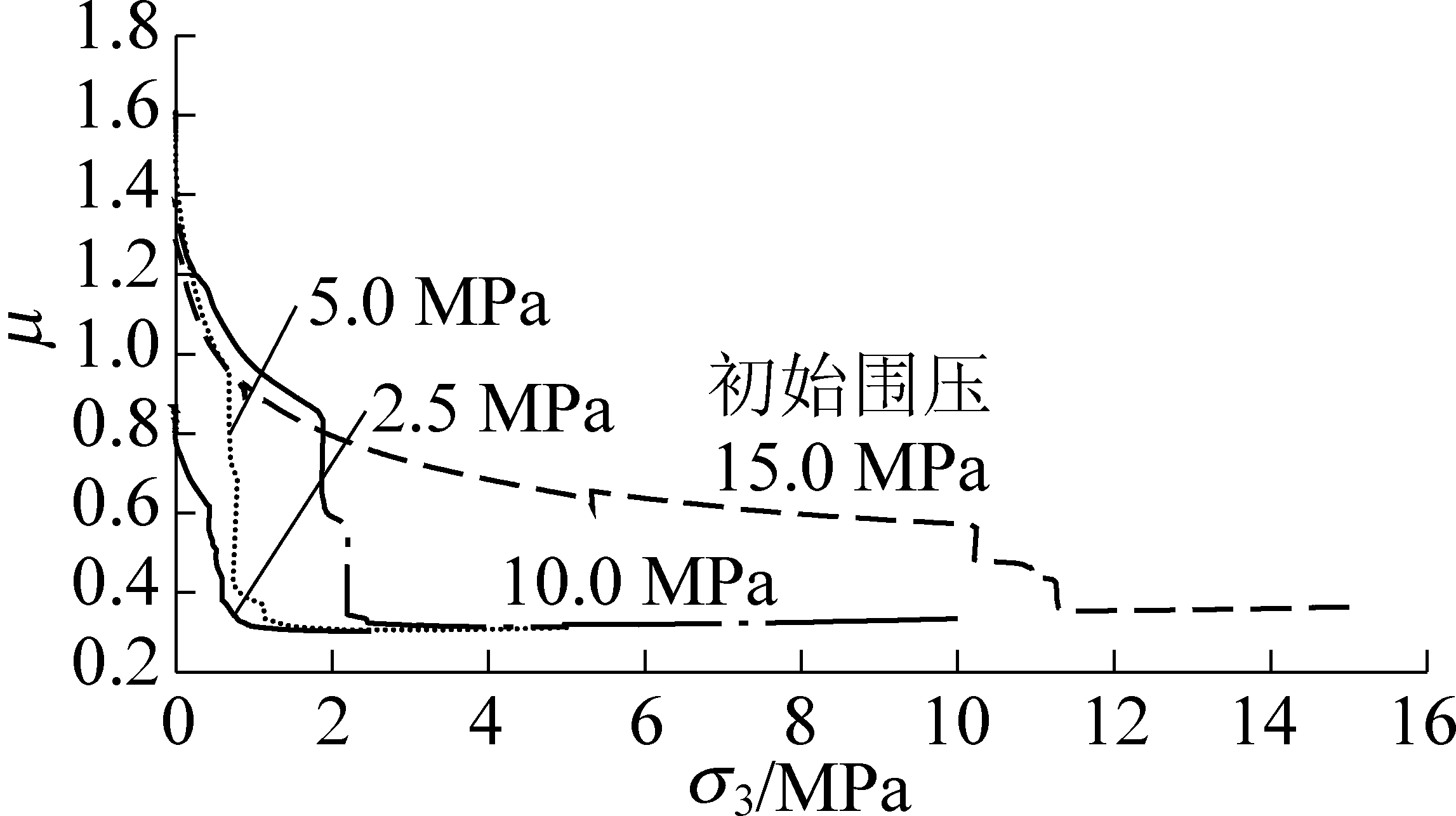

2)泊松比变化特征。图7所示为泊松比随围压变化特征曲线,在卸围压全过程中,泊松比基本随围压的减小而增大,开始阶段泊松比有降低趋势是由于在峰前卸载阶段,轴压并不能完全保持恒定,会有一定时间的增加。其中,在开始阶段变化平缓,随后增大加剧,临近破坏时急剧增大至接近甚至超过弹塑性材料的极限泊松比0.5。这是由于在卸围压过程中,煤样除在卸载方向上产生弹性回弹变形外,存在于其内部的许多微小的裂纹也会产生裂缝变形,且裂缝的方向一般垂直于卸载主方向,进而引起径向变形急剧增大。因而,此时的泊松比已经不再是传统意义上的材料特性,而是包括了裂缝扩展张开变形。不同初始围压下各煤样之间相比,泊松比变化特征基本一致。

图7 卸围压过程中泊松比变化特征

Fig.7 Variation characteristic ofμ with confining pressure reduction

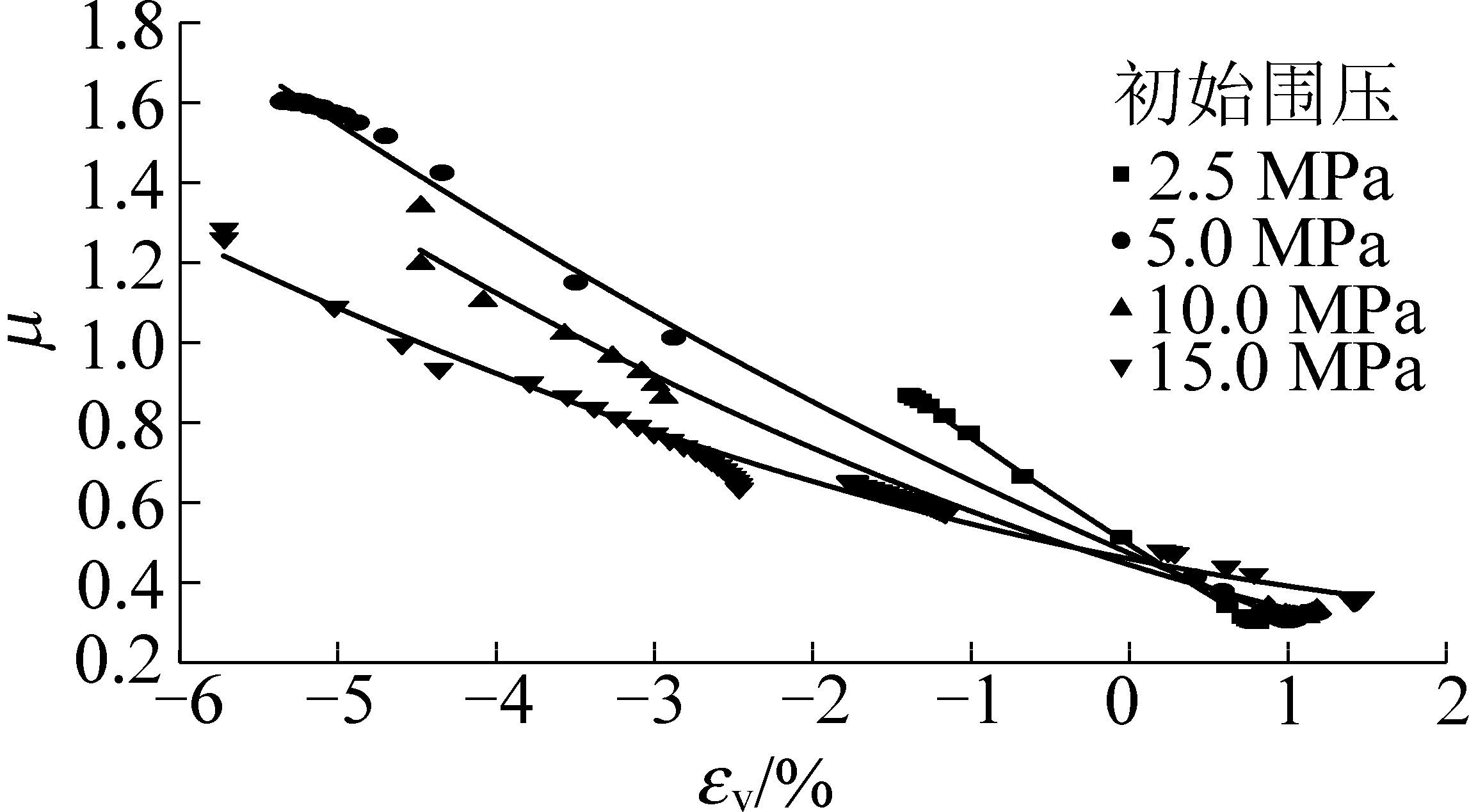

参照前面对变形模量的分析,同样可以建立卸围压过程中煤样体积应变εv与泊松比μ之间的关系式,按多项式回归拟合得卸围压过程中μ与εv拟合曲线(图8)。

图8 卸围压过程中μ与εv拟合曲线

Fig.8 The fitting curves ofμ andεv with confining pressure reduction

当σ3=2.5 MPa时:

μ=0.01εv2-0.25εv+0.49 (R2=1.00)

(7)

当σ3=5 MPa时:

μ=0.01εv2-0.17εv+0.47 (R2=1.00)

(8)

当σ3=10 MPa时:

μ=0.01εv2-0.12εv+0.44 (R2=0.99)

(9)

当σ3=15 MPa时:

μ=0.01εv2-0.08εv+0.46 (R2=0.98)

(10)

2.4.1 破坏形式描述

与常规三轴压缩试验中煤样破坏形式(图9)相比,不同围压下三轴卸围压试验(图10)具有以下特点:

图9 典型煤样常规三轴压缩试验中破坏形式

Fig.9 Failure mode of typical coal sample in conventional triaxial compression test

图10 典型煤样三轴卸围压试验中破坏形式

Fig.10 Failure mode of typical coal sample in confining pressure reduction test

1)煤样在卸围压应力路径下主要表现为沿卸载方向的强烈扩容或膨胀变形,相较常规三轴压缩试验,煤样在卸荷应力路径下更易发生变形破坏,且破坏程度明显更为强烈,脆性破坏特征更明显。

2)对于2.5~15.0 MPa这4种初始围压下常规三轴压缩试验中煤样的破断角(主断口方向与轴向应力方向之间的夹角)θ=26°~34°,且随围压的增加,θ以抛物线趋势增加,增长率开始较大,随后逐渐降低;三轴卸围压试验结果具有类似规律,但在相同初始围压条件下,卸载试验破断角明显小于前者,如图11所示。

图11 破断角与围压的关系

Fig.11 Relationship between breaking angle and confining pressure

2.4.2 破坏机制分析

由前人的研究成果[20]可知,如煤样的层理面与轴向垂直,主要发生剪切破形式,且因为泊松效应,也常伴随一部分劈裂的特点,属于剪胀复合破坏类型。但是,常规三轴压缩试验中由于煤样内部细微裂隙的扩展会受到围压作用的限制,材料趋于均质,煤样破坏是由其轴向压缩变形所致,主要表现为单一剪切破坏类型断口,如围压较高,此种抑制作用将使煤样的剪切破坏形式尤为明显。

然而,在不同围压下煤样三轴卸围压试验中,卸载作用相当于在其方向上持续施加一个拉应力,使得制约微裂隙扩展的作用在一定程度上得以逐渐解除,致使扩容现象更加显著。但由于煤样破坏时围压并未被完全卸除,故而,卸围压应力路径下煤样的破坏会受到一定围压径向制约作用,其破坏形式介于煤样单轴压缩和常规三轴压缩试验之间,是一种以剪切破坏为主,但存在部分劈裂破坏的复合状态。在真实破坏断口中的表现形式则是卸载试验中煤样破断角要比常规三轴压缩试验中小,同时在接近轴向应力方向上增加了一些竖向裂纹,甚至裂缝,但其劈裂程度不及单轴压缩试验。

煤体材料本身的强度与围压共同决定其承载能力,通过增加轴向应力来达到煤样的承载能力称之为轴向压缩破坏,而卸围压破坏则是卸除围压使煤样的承载能力降低到其轴向应力。二者虽都能使煤样发生破坏,但由于各自应力路径不同,加卸载两种状态导致煤样的破坏过程并不一致。

应力应变关系可以反应煤样在应力作用下的变形情况,由不同应力路径各级围压下标准试件偏应力-应变曲线(图3)能够发现:

1)不管是加载还是卸载试验,围压对煤样的轴向承载能力都有显著影响,煤样强度对围压的变化相当敏感。

2)常规三轴压缩试验中,随着围压的增加,煤样的峰值强度也随之提高,塑性变形不断增大,表现出由低围压下的脆性向高围压下的塑性转换的变形特征;而三轴卸围压试验中,尽管围压不同,但煤样都表现出脆性破坏的特征。

3)煤样在加、卸载应力路径下的变形均随偏应力的增大而变大,但偏应力一致时,卸载产生的扩容显然要比加载时更大。

4)对比常规三轴压缩试验,三轴卸围压试验中煤样更易发生破坏,破坏程度也更为剧烈。

5)常规三轴压缩试验中煤样的破坏会吸收试验机的能量,而三轴卸围压试验中煤样则是通过释放自身储存的能量来达到破坏状态。然而,卸载破坏时煤样释放的能量要小于加载破坏时其储存的能量。

6)三轴卸围压试验中,煤样破坏时的轴向应变约为径向应变的1/2,而在常规三轴压缩试验中这二者大致相等。

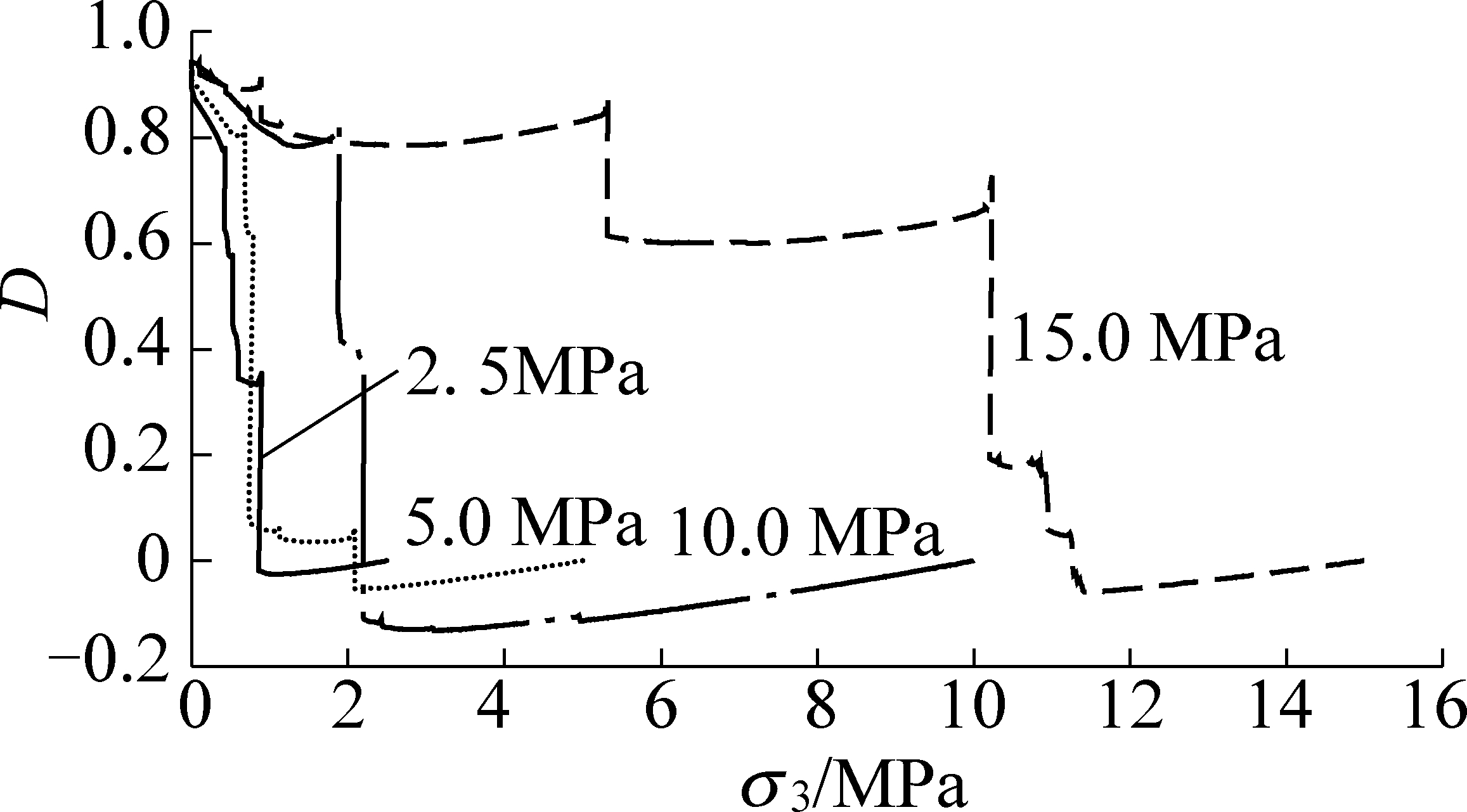

采用相对变形模量表征损伤因子,即:以煤岩体试样而不是根本就不存在的无损伤煤岩体为标准,通过初始条件下试样的变形模量与在载荷作用过程中形成损伤后试验中的变形模量的比较,描述煤岩体的损伤程度。故而损伤因子可以定义为

(11)

式中:![]() 为卸围压过程中的有效变形模量;E0为卸围压起点处的变形模量。

为卸围压过程中的有效变形模量;E0为卸围压起点处的变形模量。

煤岩体相对变形模量可由其应力-应变曲线得出,便于实现。很明显,观察图5发现,煤样变形模量在围压被卸除过程中会随围压的降低而逐渐减小,劣化效应显著。

图12为卸围压过程中损伤因子D随围压σ3的变化关系。不难发现,损伤因子在围压被卸除过程中会随围压的降低而增大,初始阶段变化平缓,随后不断加剧,接近破坏时迅猛增加。同时还可知,随初始围压的增加,曲线的波动程度加剧,即损伤因子D由平稳到急剧增加的阶段在围压被卸除试件最后完全破坏的过程中有多个。也就是说,随着初始围压的增加,卸荷条件下煤样标准试件在发生数次小的突然破坏事件之后才完全破坏;而初始围压较小时,这种小的突然破坏事件次数少。

图12 卸围压过程损伤因子D劣化特征

Fig.12 Deterioration characteristic ofD in

confining pressure reduction test

在煤体三轴卸围压试验中,初始围压不同,煤样发生破坏的难易程度也不同。为定量评价这一难易程度,本文定义围压差比这一概念,其计算方法为:

(12)

式中:λ为卸载试验围压差比;σ30为卸载试验初始围压;σ31为卸载试验破坏时围压。

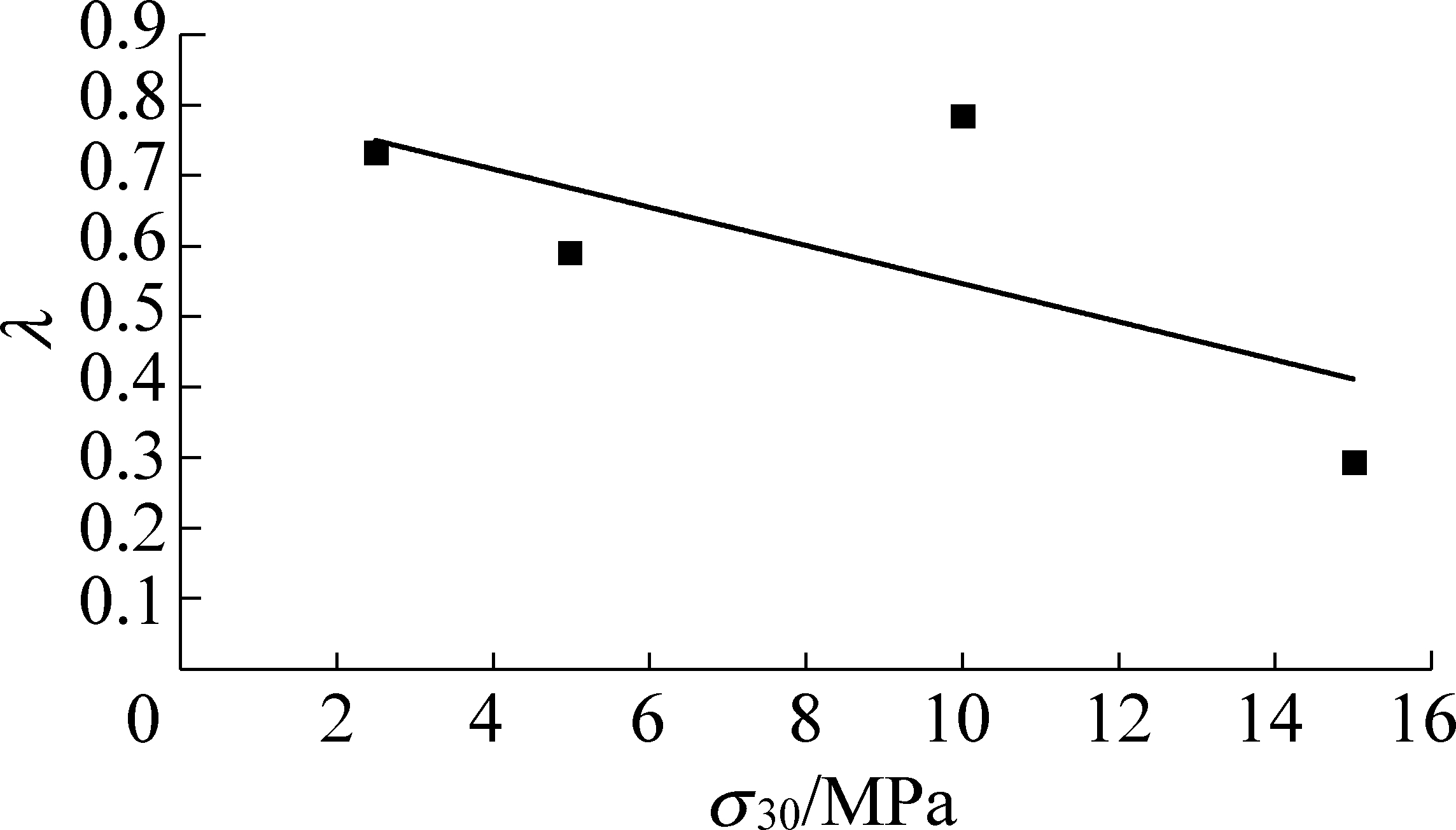

显然,λ越小,煤样越容易发生破坏,λ越大,煤样越不易破坏。煤体三轴卸围压试验中围压差比λ与初始围压σ30之间的关系如图13所示。

图13 围压差比λ与初始围压σ30关系曲线

Fig.13 Relationship curves of confining pressureλ difference

ratio and initial confining pressureσ30

由图13可知,随初始围压的增加,卸载试验破坏围压差比逐渐降低,表明,高围压下煤体开挖卸荷更容易发生破坏。

对比图3所示不同应力路径各级围压下煤样偏应力-应变曲线能够发现,相同初始围压时,试验所取煤样卸载峰值强度明显小于常规三轴压缩。

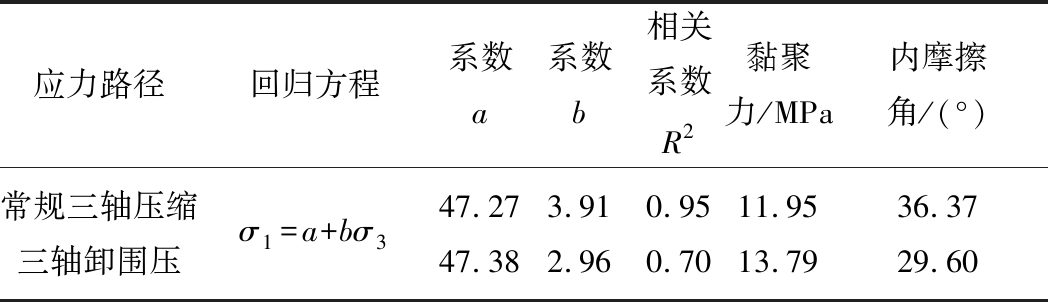

Mohr-Coulomb屈服准则中σ1与σ3具有线性关系,故而,依据煤样常规三轴压缩及卸围压试验所得强度,可得如图14所示煤样在初始围压不同时的加、卸载峰值强度线性拟合曲线,最终得到煤样的抗剪强度参数(表1)。

图14 煤样常规三轴压缩及卸围压试验峰值强度

Fig.14 Peak strength of coal sample in conventional triaxial

compression and confining pressure reduction test

表1 常规三轴压缩及卸围压试验煤样抗剪强度参数

Table 1 Shear strength parameters of coal sample in

conventional triaxial compression and confining

pressure reduction test

应力路径回归方程系数a系数b相关系数R2黏聚力/MPa内摩擦角/(°)常规三轴压缩三轴卸围压σ1=a+bσ347.2747.383.912.960.950.7011.9513.7936.3729.60

由表1可见,煤样常规三轴压缩试验中主应力σ1与σ3具有较好的线型关系,能够通过Mohr-Coulomb屈服准则确定其抗剪强度参数。然而,三轴卸围压试验中煤样主应力的线性回归方程相关性较差,由其并不能准确确定卸载时的抗剪强度参数,自然也就无法用来与加载时所得抗剪强度参数进行比较。究其原因,主要是因为三轴卸围压试验中准确判断煤样最初破坏时刻较困难,但是,卸围压将导致煤样峰值强度降低是确定无疑的。

1)加、卸荷应力路径下煤样的变形均随偏应力的增大而增大,但卸载产生的扩容要比加载时更大;三轴卸围压试验中,煤样破坏时的轴向应变约为径向应变的1/2,而常规三轴压缩试验中在煤样破坏时这二者大致相等;常规三轴压缩试验中,煤样的变形特征表现出低围压下的脆性向高围压下的塑性转换,三轴卸围压试验中,煤样全部表现出脆性破坏的特征;无论加载还是卸载应力路径下,煤样强度对围压的变化均敏感,但卸载试验时煤样峰值强度相较常规三轴压缩试验时要低。

2)变形模量会随围压卸除而降低,卸围压开始阶段,煤样变形模量随围压的减小呈平缓降低趋势,随后下降趋势不断加剧,接近破坏时急剧降低,初始围压不同各煤样,变形模量变化特征基本一致;泊松比随围压的减小而增大,开始阶段变化平缓,随后增大加剧,临近破坏时急剧增大至接近甚至超过弹塑性材料的极限泊松比0.5,不同初始围压下各煤样泊松比变化特征基本一致。

3)卸围压应力路径下煤样以剪切破坏为主,但仍存在部分劈裂破坏,是一种介于单轴压缩与常规三轴压缩条件之间的复合状态;随初始围压的增加,破断角θ以抛物线趋势增加,增长率开始较大,随后逐渐降低,相同初始围压条件下,卸载试验破断角明显要小;卸载时,煤样更易发生破坏,表现更为明显的脆性破坏特征。

4)损伤因子D随围压被卸除而增大,初始阶段变化平缓,随后不断加剧,接近破坏时迅猛增加,随初始围压的增加,卸荷条件下煤样标准试件在发生数次小的突然破坏事件之后才完全破坏,初始围压较小时,这种小的突然破坏事件次数要少;随初始围压的增加,卸载试验破坏围压差比逐渐降低,高围压下煤体开挖卸荷更易发生破坏。

[1] 夏孝够.深井回采巷道围岩变形机理及支护技术研究[D].淮南:安徽理工大学,2006.

[2] 哈秋舲,李建林,张永兴,等.节理岩体卸荷非线性岩体力学[M].北京:中国建筑工业出版社,1998.

[3] 李建林,熊俊华,杨学堂.岩体卸荷力学特性的试验研究[J].水利水电技术,2001,32(5):48-51.

LI Jianlin,XIONG Junhua,YANG Xuetang.Experimental study on mechanical characteristics of unloading rock mass[J].Water Resources and Hydropower Engineering,2001,32(5):48-51.

[4] LAU J S O,CHANDLER N A.Innovative laboratory testing[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(8):1427-1445.

[5] 高春玉,徐 进,何 鹏,等.大理岩加卸载力学特性的研究[J].岩石力学与工程学报,2005,24(3):456-460.

GAO Chunyu,XU Jin,HE Peng,et al.Study on mechanical properties of marble under loading and unloading conditions[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(3):456-460.

[6] 李宏哲,夏才初,闫子舰,等.锦屏水电站大理岩在高应力条件下的卸荷力学特性研究[J].岩石力学与工程学报,2007,26(10):2104-2109.

LI Hongzhe,XIA Caichu,YAN Zijian,et al.Study on marble unloading mechanical properties of jinping hydropower station under high geostress conditions[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(10):2104-2109.

[7] 黄润秋,黄 达.卸荷条件下花岗岩力学特性试验研究[J].岩石力学与工程学报,2008,27(11):2205-2213.

HUANG Runqiu,HUANG Da.Experimental research on mechanical properties of granites under unloading condition[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(11):2205-2213.

[8] 黄润秋,黄 达.高地应力条件下卸荷速率对锦屏大理岩力学特性影响规律试验研究[J].岩石力学与工程学报,2010,29(1):21-33.

HUANG Runqiu,HUANG Da.Experimental research on affection laws of unloading rates on mechanical properties of jinping marble under high geostress[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):21-33.

[9] 周小平,哈秋聆,张永兴,等.峰前围压卸荷条件下岩石的应力-应变全过程分析和变形局部化研究[J].岩石力学与工程学报,2005,24(18):3236-3245.

ZHOU Xiaoping,HA Qiuling,ZHANG Yongxing,et al.Analysis of localization of deformation and complete stress-strain relation for mesoscopic heterogenous brittle rock materials when axial stress isheld constant while lateral confinement is reduced[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(18):3236-3245.

[10] 郭印同,杨春和,付建军.盐岩三轴卸荷力学特性试验研究[J].岩土力学,2012,33(3):725-730.

GUO Yintong,YANG Chunhe,FU Jianjun.Experimental research on mechanical characteristics of salt rock under triaxial unloading test[J].Rock and Soil Mechanics,2012,33(3):725-730.

[11] SWANSSON S R,BROWN W S.An observation of loading path independence of fracture in rock[J].International Journal of Rock Mechanics & Mining Sciences,1971,8(3):277-281.

[12] 陈旦熹,戴冠一.三向应力状态下大理岩压缩变形试验研究[J].岩土力学,1982,3(1):27-44.

CHEN Danxi,DAI Guanyi.Experimental study on compressive deformation of marble under triaxial stress states[J].Rock and Soil Mechanics,1982,3(1):27-44.

[13] 吴 刚.岩体在加,卸荷条件下破坏效应的对比分析[J].岩土力学,1997,18(2):13-16.

WU Gang.Comparison of failure effects of rock mass under loading and unloading conditions[J].Rock and Soil Mechanics,1997,18(2):13-16.

[14] 陈卫忠,吕森鹏,郭小红,等.脆性岩石卸围压试验与岩爆机理研究[J].岩土工程学报,2010,32(6):963-969.

CHEN Weizhong,LYU Senpeng,GUO Xiaohong,et al.Unloading confining pressure for brittle rock and mechanism of rock burst[J].Chinese Journal of Geotechnical Engineering,2010,32(6):963-969.

[15] 温 韬,刘佑荣,胡 政,等.高应力区砂岩加卸载条件下能量变化规律及损伤分析[J].地质科技情报,2015,32(2):200-206.

WEN Tao,LIU Yourong,HU Zheng,et al.Energy change law damage analysis of sandstone under loading and unloading conditions in high stress area[J].Geological Science and Technology Information,2015,32(2):200-206.

[16] ZHAO G Y,DAI B,DONG L J,et al.Energy conversion of rocks in process of unloading confining pressure under different unloading paths[J].Transactions of Nonferrous Metals Society of China,2015,25(5):1626-1632.

[17] 苏承东,高保彬,南 华,等.不同应力路径下煤样变形破坏过程声发射特征的试验研究[J].岩石力学与工程学报,2009,28(4):757-766.

SU Chengdong,GAO Baobin,NAN Hua,et al.Experimental study on acoustic emission characteristics during deformation and failure processes of coal samples under different stress paths[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(4):757-766.

[18] 刘泉声,刘恺德,朱杰兵,等.高应力下原煤三轴压缩力学特性研究[J].岩石力学与工程学报,2014,33(1):24-34.

LIU Quansheng,LIU Kaide,ZHU Jiebing,et al.Study of mechanical properties of raw coal under high stress with triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(1):24-34.

[19] 张军伟,姜德义,赵云峰,等.分阶段卸荷过程中构造煤的力学特征及能量演化分析[J].煤炭学报,2015,40(12):2820-2828.

ZHANG Junwei,JIANG Deyi,ZHAO Yunfeng,et al.Analysis of the mechanical characteristics and energy evolution of tectonic coal during the process of step unloading[J].Journal of China Coal Society,2015,40(12):2820-2828.

[20] 张成良,赵晓霞.辉绿岩在加、卸荷条件下的岩体力学特性试验[J].煤炭学报,2011,36(S2):224-230.

ZHANG Chengliang,ZHAO Xiaoxia.Experiment on mechanics properties of diabase under the press of loading and unloading[J].Journal of China Coal Society,2011,36(S2):224-230.

移动扫码阅读