移动扫码阅读

煤矿钻进技术与装备专题

【编者按】煤矿区钻探工程在矿井建设、生产中具有重要作用,它服务于煤炭资源勘探、井巷掘进、煤层气地面开发/煤矿瓦斯井下抽采以及矿井各类灾害防治与救援等。特别是进入21世纪以来,在国家科技重大专项等项目的支持下,我国煤矿区地面、井下钻探技术取得显著进步、配套装备能力水平不断提升,尤其是煤矿井下大功率定向钻进技术装备达到了国际领先水平,创造了沿煤层定向钻进最大孔深2 570 m的世界纪录。随着煤矿开采深度增加、开采范围不断扩大,钻探工程对于防范煤矿瓦斯、水害等事故,促进煤矿安全生产发挥着越来越重要的保障作用。为推动煤矿区钻探工程领域的新理论、新技术、新装备的发展,《煤炭科学技术》联合中国煤炭学会钻探工程专业委员会,继2018年第4期策划刊登“煤矿钻探技术与装备专题”后,于2019年第5期再次推出此专题,并拟于每年度策划刊登一期此专题,集中展示煤矿区钻探技术与装备最新科研成果,促进学术交流与传播。本期专题报道了煤矿井下随钻测量定向钻进技术装备现状与展望、反井钻井工艺与关键技术研究、定向钻进技术在矿井水害防治中的最新研究应用、深部与碎软煤层钻进护孔与孔壁稳定相关研究、煤矿井下自动化钻进装备与关键技术研究进展等内容。本期专题共刊登论文11篇,敬请关注!在此衷心感谢各位专家学者为此专题撰稿,也欢迎继续关注“2020年煤矿钻探技术与装备专题”征稿启事。

20世纪80年代初,煤矿井下煤仓、暗井、溜井主要采用木垛法反井施工,存在危险性大、劳动强度高和工作效率低等问题,且反井施工过程中经常出现伤亡事故。在“七五”国家科技攻关项目支持下,煤炭科学研究总院建井研究分院研发了LM-120型反井钻机,研究了反井钻井施工技术及工艺,形成了适合井下复杂地层条件的反井钻井技术、装备及工艺体系,全面取代了木垛法反井施工,实现了反井钻井施工过程中的高效机械破岩、钻井工艺以及装备,保障了反井施工过程中人员与设备的安全[1]。

近30多年来,通过对反井钻井理论、技术和装备的研究以及大量反井钻井的工程实践,验证了反井钻井装备和反井钻井工艺的可靠性和适用性,解决了地下工程建设中反井钻井过程中的技术难题,研发出多种新的反井钻井工艺与技术装备。反井钻井工艺根据施工方法来分,主要有2大类:一类是首先采用反井钻机在井筒中心钻进小直径导井,再通过扩挖形成井孔的工艺,扩挖过程主要采用传统的钻爆法由上向下进行扩挖和支护;另一类是利用地下巷道空间,布置反井机械设备,直接采用反井钻机直接钻到井孔的设计荒径,再根据工程需求进行支护,最终形成井筒。目前,反井钻井最大深度达到562 m,钻井直径最大为5.3 m[2]。1992年,反井钻机首次应用在十三陵抽水蓄能电站出线竖井的建设中,现阶段已逐渐将反井钻井的技术拓展到抽水蓄能电站、普通水力发电站、公路铁路隧道和地下储油储气等地下工程的竖井和斜井工程的建设中,有力推动了地下工程建设中井筒建设技术的进步[3]。

反井钻井利用下部巷道的空间和生产系统,扩孔钻进时岩渣依靠自重下落,不需要采用流体或机械辅助排渣,实现了大体积破岩和无重复破碎的高效钻进。反井钻井技术体系涉及工程地质、水文地质、岩石力学、岩石破碎学、钻井工程学、机械设计与制造、工程材料和耐磨材料、电器控制、测量仪器和传感器、模拟试验、安全风险分析以及管理等多方面的科学。目前,反井钻井施工主要依靠反井钻机系统和辅助设备完成,在导孔钻进和扩孔钻进的过程中解决了岩石高效破碎、导孔偏斜控制、导孔高效排渣、导孔和扩孔井帮稳定、钻进安全风险防范等科学技术问题,建立了反井钻井技术体系[4-5],为进一步促进反井钻井理论的研究,以及反井钻井技术、工艺和装备的发展提供了理论指导和技术支撑。

反井是指在地下采矿作业中由下向上施工竖井或斜井的凿井方法。反井钻机钻进工艺主要包括导孔钻进和扩孔钻进2个部分。反井钻机驱动钻杆旋转,通过钻杆将能量传递给钻头,钻头滚刀将岩石破碎下来,形成钻孔(导孔或井孔)。导孔的作用是将钻杆下放到下水平,然后钻杆连接扩孔钻头。导孔钻进过程是对地层再次探测的过程,可以进一步确认井孔赋存地层的岩石物理力学特性、含水层含水情况以及地质构造特点等,对扩孔钻头破岩刀具的选择及后期井孔的支护方式的确定都有参考价值;同时,针对稳定性较差的地层可以通过导孔进行预加固处理。扩孔过程是大量破碎岩石的过程,需要根据地层岩石条件来确定扩孔钻头的型号以及破岩滚刀的布置形式,并制定科学的钻进参数,以达到最高效率钻进的目的。我国反井钻机和反井钻井工艺的发展主要经历了以下3个主要阶段:工艺装备模仿阶段、工艺装备发展阶段、工艺装备成熟创新阶段[6]。

反井钻机是连续钻进井孔的机械设备,其施工过程中的主要工艺流程为:首先,将反井钻机安装在上部浇筑好的混凝土基础上,由上向下钻进小直径导向孔(简称导孔),待导孔和下部巷道(隧道)贯通后,拆掉导孔钻头,连接扩孔钻头,再由下向上扩孔钻进,直到扩孔钻头从上部空间(地面、巷道或隧道)露出。导孔钻进一般采用三牙轮钻头破岩,破碎下来的岩屑由循环洗井介质带出井孔外;扩孔钻进采用滚刀破岩,破碎下来的岩屑靠自重落到下水平,由装载机或其他装载设备运出。

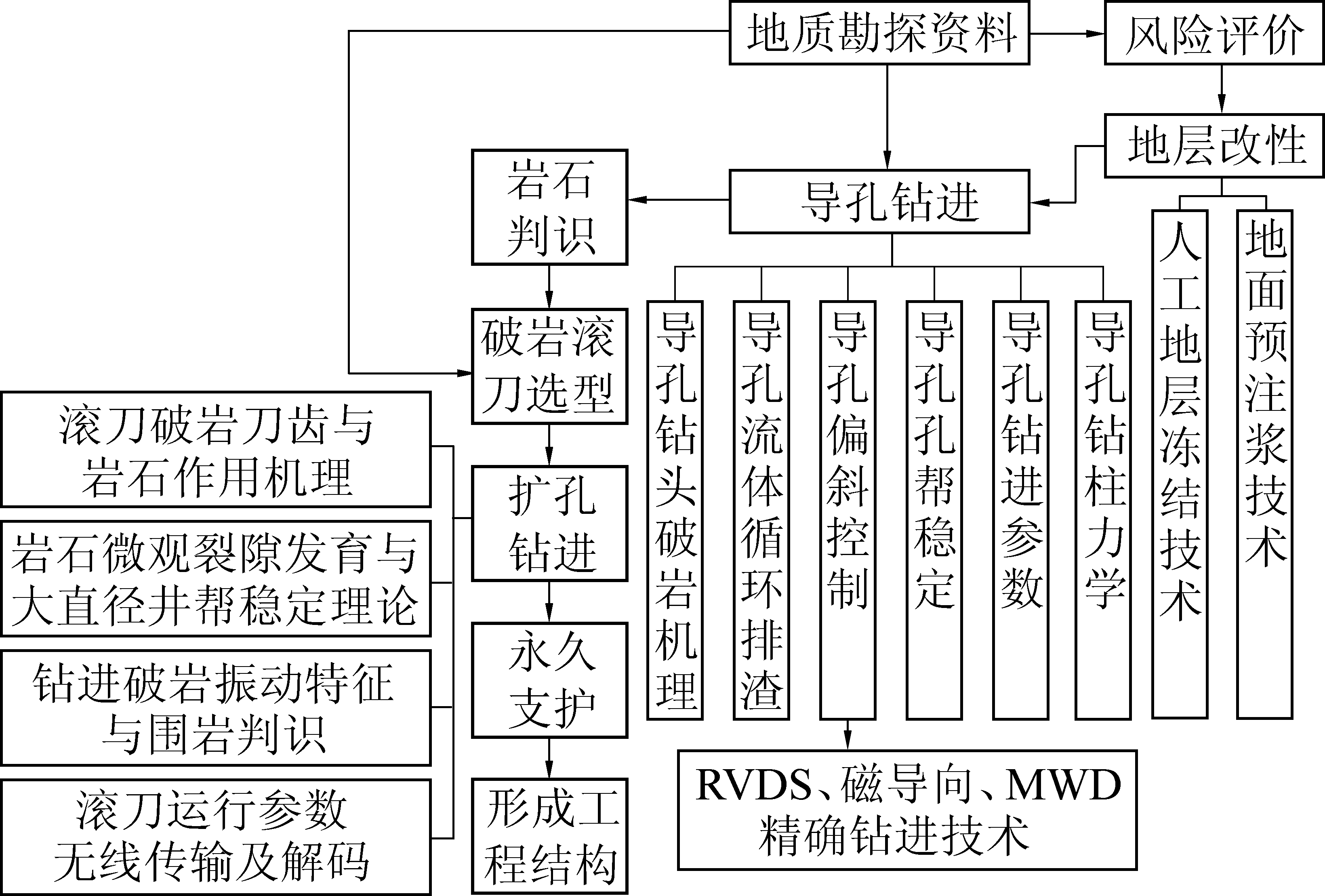

导孔钻进和扩孔钻进过程中都要保证钻进方向沿既定设计准确推进,并确保钻进过程中钻孔和钻具的安全。反井钻井形成的工程结构,还要根据其服务功能、服务年限和地层条件等因素确定井筒支护方法。反井钻井的主要工艺流程及关键技术问题,如图1所示。

图1 反井钻井工艺主要关键技术问题

Fig.1 Main key technical issues on raise boring drilling technology

根据不同钻井深度、钻井直径和岩体构造等情况,选择相适应的反井钻机、钻杆和导孔钻头类型。反井钻机本身具备从上向下钻进导孔的能力,由于反井钻机输出的旋转速度较低,适宜采用三牙轮钻头作为导孔钻头。根据不同的地质条件,导孔钻进过程中的循环洗井排渣介质选用泥浆、清水或压缩空气等。通过协调导孔钻头直径、稳定钻杆布置、钻杆与孔壁环形空间尺寸和循环洗井排渣介质等相关技术参数,以达到高效率破岩、降低钻孔偏斜率、稳定导孔孔壁等目的。

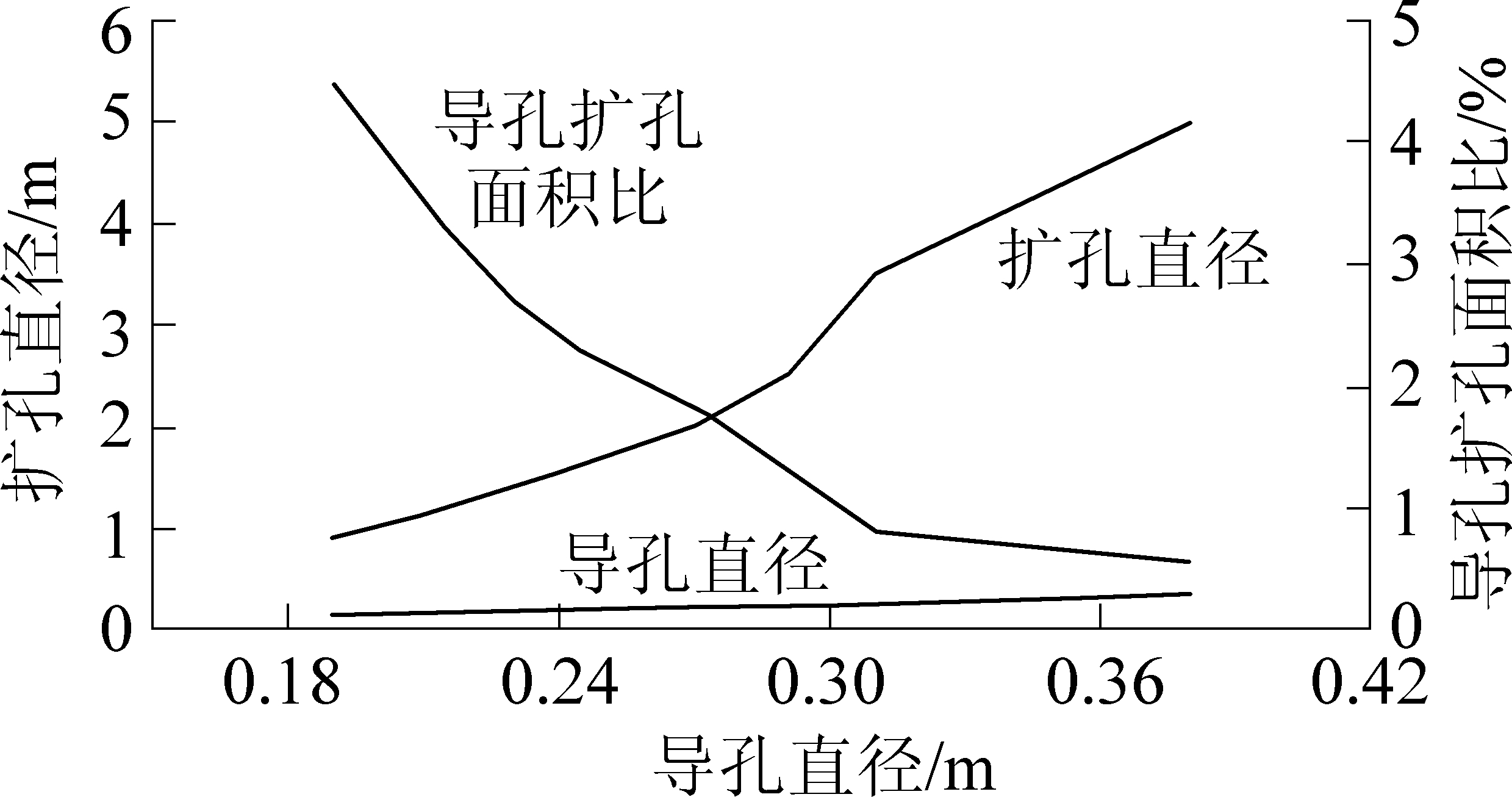

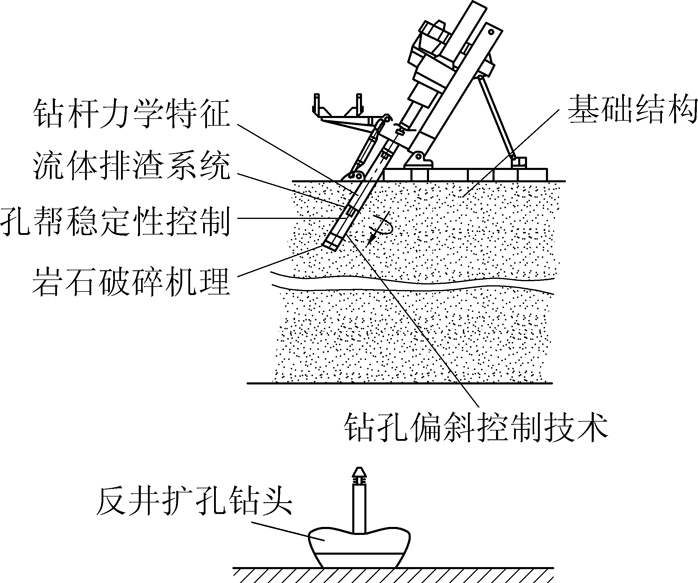

导孔和扩孔破岩面积之间的比例关系如图2所示。尽管导孔破岩量仅占反井钻井总破岩量的0.58%~4.46%,但是导孔的偏斜率决定了整个反井的偏斜率,是反井钻井的技术关键;其次,导孔钻进过程也是对地层再探测的过程,对扩孔钻头和破岩滚刀的选择和反井井帮围岩支护方式的确定,都有重要的参考价值;导孔钻进也是安全事故多发阶段,导孔钻进过程中可能会出现卡钻和埋钻等事故,造成钻具损失甚至井孔报废事故。因此,导孔钻进的相关理论和技术成为反井钻井方法的关键研究问题之一。导孔钻进的主要科学技术问题如下:岩石破碎、流体排渣系统、孔壁稳定性控制、钻柱力学特征、钻孔偏斜、基础结构等,如图3所示。

图2 导孔和扩孔破岩面积比例

Fig.2 Ratio of guide hole and reaming rock area

图3 导孔钻进偏斜控制示意

Fig.3 Drilling deflection control diagram of guide hole

1.1.1 导孔钻具受力特点及关键技术分析

钻具的钻杆部分为基本传力单元,反井钻机的结构特点决定了单根钻杆长度较短,建设同样深度的井孔时反井钻机所需的钻杆数量较多。钻杆之间采用螺纹式连接,螺纹的结构形式、参数与其传递的转矩和轴向拉力有关。钻机通过对螺纹连接的钻杆施加一定的旋转力矩,确保2根钻杆紧密连接。钻进过程中钻杆受到轴向力、扭转力矩和交变弯矩的复合作用,致使钻杆工作过程中会发生疲劳破坏。因此,亟待深入研究钻杆的受力、变形、疲劳破坏等技术问题,且具有重要的实际意义。钻杆加工的同轴度对其受力变形产生重要影响,是导孔钻进偏斜控制的主要影响因素。对于大型反井钻机来说,钻杆的造价往往超过钻机造价,因此,若在扩孔钻进期间发生钻杆断裂将会造成巨大的经济损失。

导孔钻进过程中采用的开孔钻具由导孔钻头、开孔钻杆和反井钻机钻杆扶正装置组成,开孔的深度一般不超过10 m。开孔钻进形成导孔钻进的开孔导向,保证了开孔钻孔方向的准确性。开孔钻具的受力特征、钻进参数等是开孔精度的重要影响因素。通过监测开孔钻杆的受力变形特征来研究开孔钻具的力学行为以及钻进方式、钻头与岩石的相互作用机制及其对钻孔偏斜率的影响。

开孔钻进完成后,通过测量开孔段的偏斜情况,进一步确定导孔钻具的合理参数。导孔钻进钻具由导孔钻头、稳定钻杆、普通钻杆组成,其中稳定钻杆包括螺旋翼稳定钻杆、直条翼稳定钻杆和扩孔式稳定钻杆。稳定钻杆的旋转轮廓的外径与导孔的孔径基本相同,主要起到稳定钻进方向的作用。导孔钻进过程中,导孔钻头破碎岩石所需要的钻压不能剧烈变化,应尽量满足恒压钻进的技术要求。在钻压恒定情况下,开始钻进时需要钻机对钻具施加一定的压力,随着钻进深度的增加,钻孔内钻具的质量增加,钻机必须能够承受钻具的重力,以保证钻压的恒定。以泥浆或清水作为洗井介质时,洗井介质会对钻具产生一定的浮力,也是钻进过程中需要考虑的重要因素之一。导孔钻进时钻具受到钻机的压力和拉力、驱动钻具旋转的扭转力矩、钻头破岩岩石对钻头产生的反作用力、钻具的重力、稳定钻杆和井帮围岩之间的相互作用力等。钻具在复杂的受力状态条件下,其逐节连接的钻具结构误差,可能会改变钻具的受力特征、变形特征及空间形状的分布规律,致使对钻孔方向的控制产生一定影响。

导孔钻进参数是指钻机驱动钻具旋转破岩的参数,基本参数有驱动钻具旋转的转速、施加到钻具上轴向力和破岩所需要的扭转力矩等,其中轴向力包括向下施加的压力或向上提升的拉力。钻具受力包括钻机施加到钻具的轴向力、钻具自身重力、洗井介质浮力和摩擦力等,这些力单独或复合作用到导孔钻头上将影响轴向压力或造成钻孔偏斜的侧向切削力。钻压是破岩形成钻孔的基本条件,导孔钻进过程中采用的镶齿三牙轮钻头,牙轮上的镶齿需要在一定的压力下才能压入岩石,压入的过程使齿下的岩石产生崩裂破碎,从岩体上破碎下来。破岩过程中钻头旋转破岩的同时岩石对钻头产生反转矩,钻机需要克服反转矩才能正常旋转钻进,因此,钻机的输出转矩需要超过钻头破岩的反转矩。钻头的转速决定了钻头镶齿和岩石的接触时间,岩石和镶齿接触时间越长破岩效果越好,但是,接触时间达到某一临界值后破岩量将不再增加。因此,需要研究钻进速度与岩石可钻性、钻压、转速等参数之间的相互关系,转矩与钻压、岩石性质、钻孔直径、钻孔深度之间的相互作用关系,以及钻压对钻孔偏斜的影响等。

岩石细观结构上矿物成分的差异性导致岩石本身为各向异性体,同时岩体中还存在层理、节理等天然裂纹,岩石材料的不均质性、不完整性,导致钻进过程中钻头受到与钻进方向垂直的附加力作用,使钻孔的方向产生偏移趋势,最终导致钻孔的偏斜。反井钻机钻井的研究学者将石油钻井设备中的镶齿三牙轮钻头应用到反井钻井导孔钻头的研究中,达到了高效破碎岩石的要求,最重要的是较好地实现了钻进过程中对钻孔偏斜的控制。反井钻机钻杆的直径大,钻杆与孔帮的间隙小,导孔钻头在钻进过程中逐渐磨损,进而钻头的直径缩小,钻出的导孔直径随之变小,致使加剧钻杆的磨损。因此,在研究地层的可钻性的基础上,研究钻头的磨损与地层岩石之间的相互作用关系,研发钻头受力的随钻测量传输技术,建立导孔钻进的钻速方程等。

1.1.2 洗井介质及排渣关键技术分析

反井钻机钻进导孔采用正循环流体携岩排渣,可利用的循环介质有清水、泥浆和压缩空气等,其中泥浆作为洗井介质,对钻孔孔帮有一定的保护作用。关键阶段在于反井钻机导孔与下部巷道贯通时,洗井介质瞬间流失,将使导孔孔帮的受力发生剧烈变化,在不稳定地层条件处可能发生孔壁坍塌,导致钻杆卡在导孔内,因此,导孔钻进洗井介质多选用清水或压缩空气。复杂的地层条件适合采用泥浆洗井,利用泥浆的特性起到临时保护导孔孔帮稳定的作用,但需要在导孔贯通前进行相应的准备,包括拆除稳定钻杆等,防止贯通时卡钻事故发生。因此,需要研究导孔钻进洗井介质的压力、流量对钻孔排渣效果的影响,洗井介质的漏失检测及堵漏方法,导孔排出的岩渣分形特征及其与岩石力学性能的相关性,洗井循环辅助设备的技术参数确定等关键技术问题[7]。

1.1.3 导孔钻进过程中孔帮的稳定性控制技术

井孔穿越的地层条件是决定导孔孔帮稳定的基本条件,导孔钻进破岩扰动是造成孔帮失稳的主要因素。导孔施工前的主要工作包括选择合适的洗井介质、制定合理的钻进参数、是否需要注浆加固地层等。针对地层条件对孔帮稳定性的影响,研究导孔排出岩渣的体积和导孔稳定关系,洗井介质漏失和地层结构特性,地层应力分布及井帮稳定性,导孔透孔洗井介质释放造成钻孔内支承压力丧失,对井帮稳定性的影响等理论和技术问题,形成控制导孔孔帮稳定的技术体系。

反井工程需要穿过各种复杂的地层,且不同工程用途的井孔深度和直径差异较大,因此,反井钻机扩孔钻进高效破碎岩石的同时,还要进行钻进安全控制,保障施工人员、设备和工程的安全。扩孔钻进时反井钻机对钻具施加提升力,在克服钻具的重力和摩擦阻力后,产生破岩钻压并施加到扩孔钻头的滚刀上,滚刀刀齿和岩石相互作用的过程中刀齿接触的部分岩石发生破裂并从岩体上分离。同时,反井钻机驱动钻具旋转驱使钻头上布置的所有滚刀和岩石相互作用,产生新的井底面,井底面逐渐推移形成反井井孔。扩孔钻进过程是由下向上进行,扩孔钻头破碎的岩石碎屑在自重的作用下经过滚刀和钻头之间预留的空间,再从扩孔形成的反井井孔内落到反井下口,最终由装运设备清理排出[8]。

反井钻机扩孔钻进的效率取决于扩孔钻头滚刀破岩方式、钻进过程中的钻进参数、设备的可靠性等基本条件。反井钻进的效率还影响到反井井帮的安全性和稳定性,扩孔钻进速度低时反井井帮暴露时间增加,导致地应力、水化和风化作用等加剧,并造成井帮周围岩石的破坏,进而影响井帮稳定。钻具的疲劳破坏是影响反井钻井设备安全的主要因素,扩孔钻进过程中钻具受到巨大的外力作用,容易发生疲劳破坏而造成钻具事故,不但影响钻进安全,同时造成巨大的经济损失。因此,需要研究扩孔钻进的相关理论、钻具材料和工艺问题。扩孔钻进的关键技术问题主要有钻柱力学特征、扩孔钻头破碎岩石和反井井帮稳定性3个方面。扩孔钻进工艺如图4所示。

图4 扩孔钻进工艺示意

Fig.4 Process diagram of reaming drilling

1)扩孔钻头滚刀破岩方式及滚刀布置分析。反井钻机滚刀破岩主要采用镶齿滚刀破岩和盘形滚刀破岩2种方式,而不论是采用哪种类型的滚刀破岩方式,都要将多把滚刀合理布置在扩孔钻头上,钻头旋转只有将刀齿或刀刃在岩体上形成连续的井底曲线才能达到高效破碎岩石和能量消耗较低的目的。破岩滚刀作为机械破岩核心的部件,其本身的研究涉及岩石力学性质和岩石可钻性,刀齿的耐磨性与滚刀寿命之间的相关性,岩石、刀齿外形与破岩能耗的相关性,滚刀布齿的几何参数,不同类型滚刀正压力与驱动力之间的相关性等方面的研究,以及滚刀整体寿命协调匹配的相关理论及技术研究。滚刀在扩孔钻头上可以布置出锥形、圆台形、半球形或折线形等不同形状,致使形成不同类型的井底形状。钻头滚刀的布置除了需要考虑钻头稳定运行外,还要考虑钻头的井下组装和扩孔完成后地面拆卸方便的问题[9]。因此,需要进行基于转动惯量的扩孔钻头整体结构的稳定性,扩孔钻头连接紧固的可靠性,钻头运行振动规律及降低共振的技术,基于单位体积最低能耗的滚刀布置方式,钻进过程中滚刀工作状态的检测与数据传输技术,以及基于振动频率分析的滚刀失效判识等理论和技术研究。

2)扩孔钻进参数对扩孔钻进影响。在扩孔钻进过程中高效破岩的同时要减少破岩滚刀的消耗,降低设备运行事故发生概率,因此,必须根据钻机性能、钻孔直径和钻进扩孔钻头所处的井孔位置地层条件、破岩滚刀的磨损状态等,适时调整施加的钻压、转速等钻进参数。扩孔钻进的主要参数包括施加的钻压、旋转转速以及与此相关的转矩、钻进速度等,根据岩石的矿物构成、物理力学性质,并进行单齿压入试验来确定钻压、转速这2个主动钻进参数,建立正压力与破碎单位体积岩石所消耗能量的关系曲线和关系式,依据钻头滚刀布置数量,确定钻进所需要的钻压。根据压入速率的变化,确定压入时间和破岩效果之间的相关关系,以确定钻头的合理旋转速度。利用压力和破岩体积之间的关系,判断扩孔钻进速度。利用滚刀试验确定压力和驱动力关系,推导出钻进过程中钻压和转矩关系。因此,需要进行刀齿、滚刀压入岩石的压力和破岩效果、压力和驱动力之间的协调性、单位体积破岩能耗、刀齿的磨损与矿物成分之间的相关性等基础研究,建立钻速方程和钻进参数之间的相互关系,为钻进过程控制和钻进参数的确定提供科学依据。

3)扩孔钻进过程中井帮稳定控制技术。扩孔钻进的重大风险之一是无支护井帮的稳定性问题,扩孔钻进是由下向上逐渐进行破岩。反井扩孔钻进过程中,难以对形成的井帮进行及时支护,尽管滚刀破岩过程对围岩扰动较小,但是随着围岩暴露在空气中时间增长,地层蠕变、地压、地层涌水、风化等作用会对井帮围岩稳定性产生不利的影响。特别是随着钻井直径增大和钻井深度的增加,反井扩孔钻进开始时形成的井帮暴露时间最长,如果反井下部坍塌造成反井堵塞,扩孔钻进不能继续进行,可能出现钻具损失或工程报废的风险[13]。因此,需要根据地层的相关资料,包括地层的产状、地质构造、水文条件、岩体的RQD指标、岩石成分、岩石物理力学性质等地质资料,以及钻孔直径、钻孔深度等工程资料,研究地层的蠕变、风化和水化、钻井直径、钻井深度和暴露时间对井帮稳定性的影响,进行钻进风险判识及安全评估,不稳定地层改性后钻进反井的稳定评价等方面进行研究,为反井钻机安全钻进提供理论支撑。

4)扩孔钻进过程中钻具受力及疲劳破坏特征分析。反井钻机扩孔钻进时钻杆处于受拉状态,钻杆受到的最大拉力为钻具的质量、摩擦阻力和破岩钻压的总和。钻杆与钻杆之间、钻杆和钻机之间均靠螺纹式连接,钻具处于悬垂工作状态,钻杆的任何部位出现破坏时下部的全部钻具包括扩孔钻头,都会在自重的作用下以自由落体形式掉落到下部空间内,巨大的冲击会造成钻具的破坏和其他方面的安全事故。扩孔钻进破岩过程中,岩石对钻头产生的反作用力、附加弯矩和导孔的偏斜等使钻杆处于复杂的受力状态条件下,因此,需要通过理论分析、计算机模拟和现场实测等研究手段对钻杆的受力、变形进行监测和分析,建立钻杆的受力分布曲线,分析旋转过程中钻杆螺纹应力变化和疲劳特性,并对钻杆进行静态无损检测。通过对扩孔钻进过程中钻具的工作状态进行检测和监测,实现数据的实时传输及深度挖掘,建立安全状态判识及评价体系,以提高反井扩孔钻进的破岩效率,并保障扩孔钻进过程中设备及人员的安全[10]。

钻机在采矿工程中主要用于开采流体矿物、地质勘探、爆破孔钻凿等。经过研发和实践,现阶段已经能够利用钻机钻进建设大直径钻井。一般采用由上向下的正向钻进方式,其钻机多为转盘驱动旋转,由绞车钢丝绳提升和推进,主要依靠钻具的质量产生破岩钻压,采用泥浆临时护壁,以正循环方式进行排渣,利用钢管作为支护结构,最终采用混凝土等胶结材料固管形成井筒。反井钻机在一些方面和普通钻机类似,但也有重要区别。反井钻机钻进工艺主要包括导孔钻进和扩孔钻进两大工艺,导孔钻进和普通钻孔方式相同,均为正向钻进;扩孔钻进为反向钻进,采用由下向上进行钻进,与全断面掘进机类似[11-13]。反井钻井的装备系统主要有主机系统、钻具系统、冷却降尘系统和辅助系统4大主要系统组成。反井钻井装备系统组成如图5所示。

图5 反井钻井装备系统组成

Fig.5 Composition diagram of raise boring equipment system

1.3.1 主机系统

反井主机系统包括钻架、操作控制、液压、电气控制等部分构成,液压输出高压油,一方面是驱动液压油缸实现钻具的上下运动,并施加钻头破岩所需的钻压;另一方面是驱动液压马达旋转,经齿轮箱减速后带动钻具旋转,并提供给钻头破岩能量,其次是驱动辅助系统油缸运动,实现钻杆的连接、拆卸、钻进扶正及其他辅助作业[14]。目前,部分反井钻机采用电动机驱动,主要利用变频电动机代替液压马达,通过齿轮箱减速并驱动钻具旋转。电气控制系统通过各种传感器,实现对钻机系统控制和工况控制,实现钻进参数的检测、钻机工作及安全状况检测、钻进环境有害气体检测等,以达到安全高效钻进反井的目的。

1.3.2 钻具系统

钻具是反井钻井的关键设备,当钻头进入地层内之后,钻具通过旋转、推进实现能量传输。钻具是钻孔的钻杆和钻头的总称。由导孔钻进钻具和扩孔钻进钻具构成,导孔钻进钻具包括导孔钻头、异型接头、开孔钻杆、稳定钻杆和普通钻杆等,扩孔钻进钻具由扩孔钻头、稳定钻杆和普通钻杆等组成[15]。多数反井钻机的钻具造价超过地面主机的造价,且钻具系统发生事故的概率较高,除了需要解决反井钻机钻具材料、加工工艺、无损检测等问题外,在钻进过程中要确保孔内安全,防止钻具损失。扩孔钻进过程中,如果发生钻具断裂,扩孔钻头或断裂部位以下的钻具会掉入已完成的井孔中,重力产生的巨大冲击力直接作用于反井下部巷道的底板上,巨大的能量致使钻具产生破坏,且往往难以修复和处理。因此,不论是导孔钻进还是扩孔钻进,影响钻具安全的因素很多,需要进行良好的控制[16]。

1.3.3 冷却降尘系统

反井钻井过程中需要将岩石从岩体上破碎并分离出来形成井孔,钻头上布置的滚刀在大体积破岩过程中,释放出大量的热量导致破岩滚刀温度升高,造成滚刀的密封失效和刀齿的磨损增加,降低了滚刀的使用寿命,或者在扩孔钻进过程中出现火花,不利于含瓦斯地层的钻进安全,需要进行必要的冷却。根据扩孔钻头直径大小,采用直接冷却或间接冷却的方式。对于直径大于2.0 m的扩孔钻头采用直接冷却方式,直接冷却是利用冷却水泵将清水加压,经由钻杆中心孔到扩孔钻头喷嘴喷出,经雾化冷却扩孔钻头滚刀。对直径小于2.0 m的扩孔钻头钻进时,可以采用间接冷却方式,在导孔孔口将清水注入,流经钻杆与井帮的环形空间,沿着扩孔钻头中心管,最终飞溅的水滴、水雾作用到破岩滚刀上起到冷却作用。但是,在特殊地层的矿物成分遇水后会发生膨胀,而此类地层扩孔钻进时尽量采用直接冷却,防止地层膨胀出现抱钻事故。

反井钻机的电器、控制、液压系统同样需要冷却,而大部分设备具有自冷却功能,主要采用内部冷却保证设备的安全运转。而用于矿山井下的设备,为减少设备的体积和质量,减少系统配置,液压系统采用外部冷却方式,利用井下低温的水源,通过循环泵将水压入冷却器中,对液压系统回油进行冷却,冷却水再流回冷却循环池降温循环使用,或直接流到导孔孔口沿环形空间用于扩孔钻进滚刀的冷却。

反井钻进对滚刀施加清水冷却的过程,同时也是对滚刀破岩产生的粉尘进行降尘的过程,当水雾和粉尘颗粒结合达到一定体积和质量时,随着破碎的岩石一起靠自重下落,实现扩孔钻进过程中的降尘作用。

1.3.4 辅助系统

反井钻井的辅助系统主要包括供电系统、除渣系统和支护系统等。

1)供电系统。反井钻机的原动力或能量来源于供电系统,各种液压油泵由电动机驱动,而部分反井钻机旋转驱动系统采用变频电动机,直接以电作为旋转动力,供电系统还要提供给冷却水泵、循环泵、照明系统和控制系统供电。根据反井钻机以及配备的辅助设备,选择大于用电负荷50%以上的变压器或发电动机作为供电设备,保证输出的电压等级满足设备需求。我国采用频率为50 Hz的交流电,其他国家交流电频率与我国不同,如果在国外进行反井钻井工程时,需要根据所在地的电力供应参数选择频率相适应的电动机[22]。

2)除渣系统。反井钻机导孔钻进时采用正循环排渣的方式,从钻进循环过程中排出的洗井介质中,将岩屑分离出来。导孔钻进排出的岩渣在反井上口,由于导孔直径小排出的岩渣量很少,一般不需要专门的除渣清运设备,但是,采用泥浆作为循环介质时,有些情况下只靠泥浆流动过程沉渣,泥浆中的含砂率较高将影响循环效果,因此,需要采用振动筛、旋流除砂器等设备有效地清除泥浆中的细粒物质。扩孔钻进需要破碎大量的岩石,破岩滚刀破碎形成的大部分岩石碎屑的颗粒直径在3~5 cm,这些岩屑靠自重落到反井下口,逐渐堆积后,在扩孔钻进停止的间歇,通过装岩设备,如装载机、耙斗装岩机、刮板运输机等装入汽车、矿车或输送带运输到排渣场。

3)支护系统。扩孔钻进从下向上进行,反井的长度随着扩孔时间而加长,但是下部钻孔的暴露时间也在增加,在不稳定地层容易出现坍塌事故,反井扩孔钻进时难以采用有效的支护方法,因此,对于条件较差的地层需采用预注浆或地层冻结等改性技术,提高围岩的稳定性,保证扩孔钻进井帮稳定和设备安全。扩孔完成后,尽快拆除反井钻机等设备,一些工程需要再进行由上向下的扩挖作业,扩挖过程中同时完成井筒支护。一些工程不再进行扩挖施工,需要尽快从上向下进行锚喷临时支护,防止围岩坍塌,为满足工程的安全服务年限的要求,一些井筒工程还需要砌筑混凝土井壁作为永久支护。

反井钻井作为一种新的凿井工艺方法,利用反井钻机、钻杆、钻头、破岩滚刀等主要钻井设备以及泥浆泵等辅助循环排渣设备,采用正向导孔钻进和反向扩孔钻进工艺钻成井孔,再对井帮根据工程需求进行临时支护或永久支护。反井钻井机械破岩、施工工艺、技术装备除了通过现场实践完善外,还需要以科学试验为基础,建设与之相关的试验系统。通过大量的科学试验研究,揭示相关机理、获取合理参数以及验证关键元部件的可靠性,以此进一步提高装备设计制造水平,促进反井钻井技术、工艺和装备的科学发展。

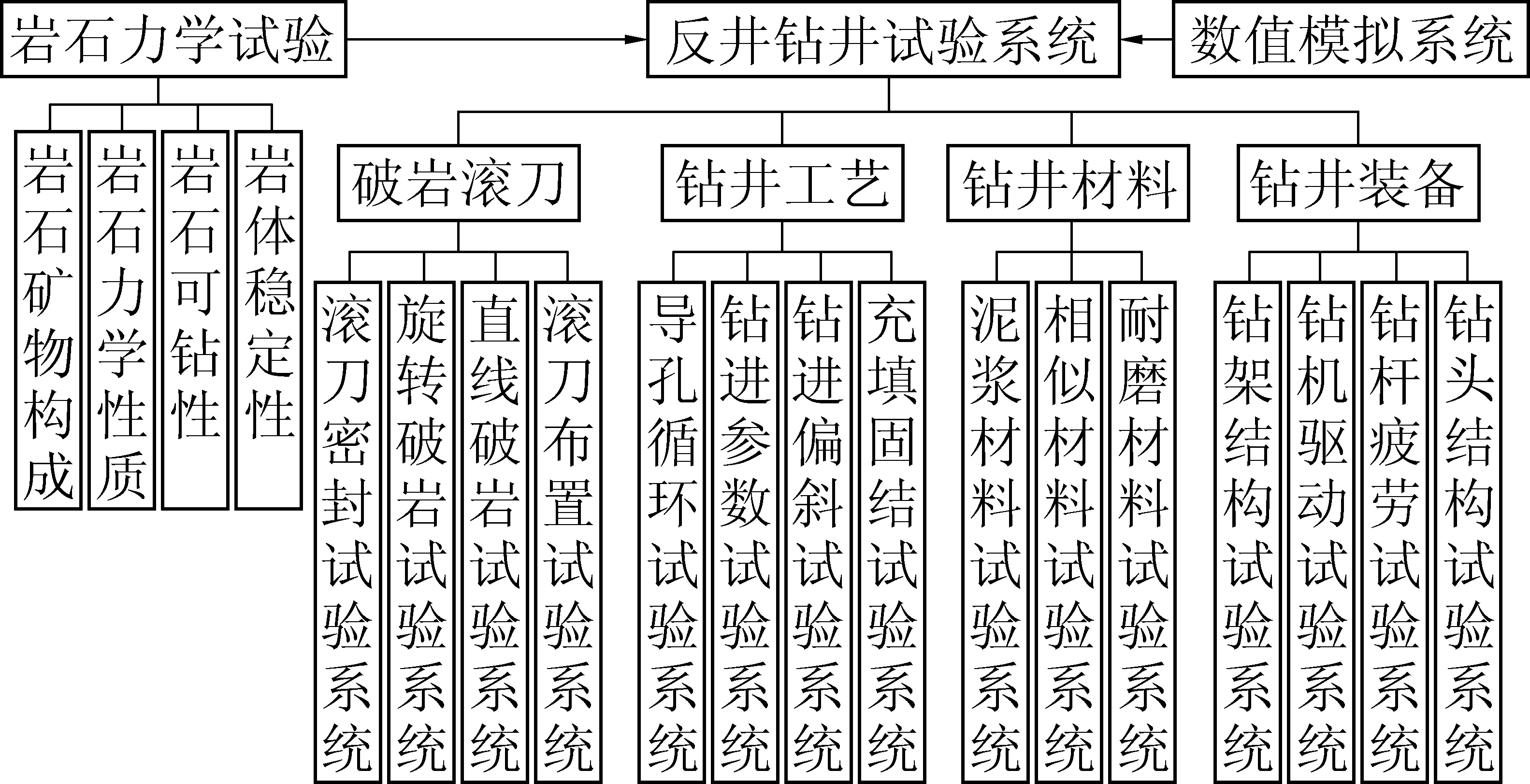

研究岩石的矿物构成和基本物理力学性质是研究岩石破碎的基础性工作之一,岩石的可钻性和岩体稳定性是进行反井钻井滚刀试验和井帮支护方式研究的必要基础,数值模拟是反井钻井技术研究的重要手段之一[16]。反井钻井试验系统包括破岩滚刀、钻井工艺、钻井材料和钻井装备4大系统,主要由滚刀破岩试验台、钻杆疲劳试验台、滚刀密封试验台、金属材料、泥浆材料、充填固结及支护材料以及钻井装备试验检验系统构成,可为反井钻机实际工程应用提供理论和技术支持。反井钻井试验研究系统如图6所示。

图6 反井钻井试验研究系统

Fig.6 Test research system of raise boring

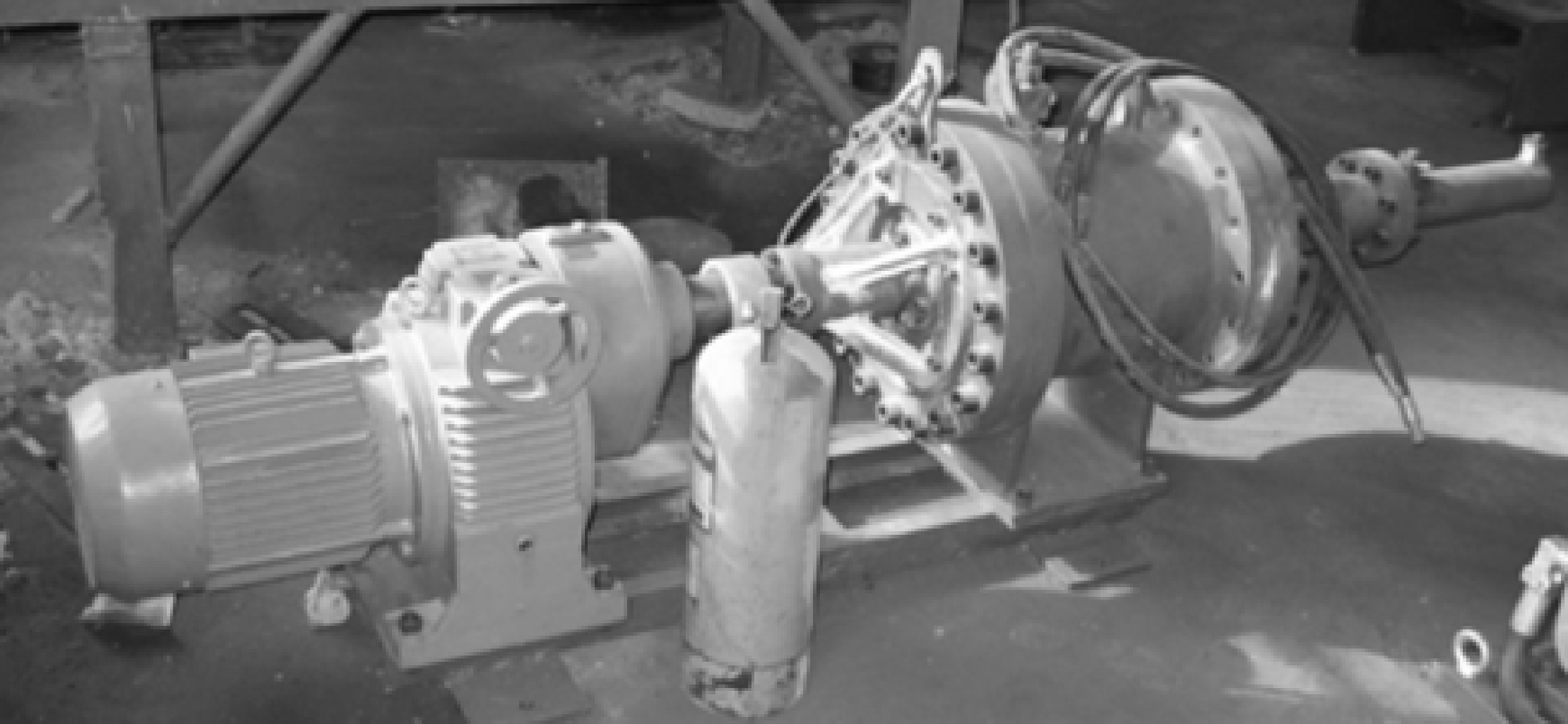

往复式滚刀破岩试验台,可以进行单把滚刀或一组2把滚刀、刮刀等破岩试验,试验台可对滚刀施加所需的压力,同时以一定速度推动岩石试件的运动,采集破岩过程中力、变形、运动速度、破岩量等参数,评估破岩效果并研究破岩机理。试验台主要由主机、液压、电液伺服控制等组成,如图7所示。往复式刀具破岩试验台水平推力油缸行程1 500 mm,最大速度0.3 m/s,最大推力200 kN;竖向推力油缸有效行程300 mm,最大行程400 mm,最大推力600 kN[17]。

图7 往复式试验台进行不同类型滚刀试验

Fig.7 Reciprocating test bench for different types of hob test

旋转试验台可以进行2把和多把滚刀破岩试验,采取滚刀固定,岩石转动的方式,实现破岩过程的检测和数据采集分析。试验台为立式门型四柱结构(图8),采用调频电动机驱动转盘来带动岩石旋转,液压推进,可实现恒压或恒速推进控制,可对钻压、转矩、转速、位移、刀具受力等多项参数进行监测。旋转式刀具破岩试验台最大破岩直径1 100 mm,推力20~600 kN;转盘最大转矩40 kN·m,转速0.1~1.2 r/min,推进速度0.2~2.5 m/h[18]。

图8 破岩刀具旋转试验台

Fig.8 Rock breaking tool rotation test bench

滚刀密封结构试验台主要用于检验破岩滚刀轴承的密封性能,模拟滚刀在不同工作状态条件下的密封效果,观察密封对滚刀内部轴承结构的保护作用,检验密封结构使用寿命进行相关试验设计。滚刀密封结构试验台可在连续10 MPa泥浆介质环境中,滚刀输出转数40~200 r/min,输出转矩441~216 N·m,进行滚刀密封结构的试验。滚刀密封结构试验台如图9所示。

图9 滚刀密封试验台

Fig.9 Hob sealing test bench

钻杆疲劳试验台主要针对不同直径和不同连接方式的钻杆进行钻杆拆卸、连接的疲劳试验,钻杆螺纹连接疲劳的试验测试及相关数据采集。模拟现场工况,对钻具丝扣模型进行周期性加载,研究钻杆连接螺纹在实际工作状态下的疲劳寿命,从而为钻杆的设计提供技术指导。钻杆疲劳试验台,如图10所示。

图10 钻杆疲劳试验台

Fig.10 Drill pipe fatigue test bench

反井钻机、钻杆、钻头、破岩滚刀及设计辅助设备的选择和配套系统,反井钻井施工及质量验收等过程控制,都需要在不断总结技术理论研究成果的基础上,制定各种相关技术标准,建立反井钻井技术、装备、工艺的标准体系(图 11),将对规范反井钻井技术与装备的发展和企业技术的进步发挥重要作用。

图11 反井钻井技术、装备、工艺的标准体系

Fig.11 Standard system for raise boring technology, equipment and process

反井钻井标准体系由GB、MT、NB、QB等系列标准组成,涵盖了岩石物理力学性质和可钻性测定方法、岩层分类、地层稳定性评价、反井钻机、钻具及破岩滚刀、反井钻井施工、反井钻井安全控制及相关术语的等系列标准。反井钻井技术的应用范围从煤矿拓展到不同地下工程建设领域,还需要根据相关工程条件,制定相关的适合不同行业的标准。随着反井钻井理论、工艺、技术和装备的创新和发展速度的加快,现有标准落后于技术发展的问题日益突出, 急需加快标准的制订和修订,完善反井钻井技术与装备标准体系。

井筒是实现各种类型地下矿物开采矿井和地下工程建设的重要通道,担负着通风、物料、人员和矿物运输的重要职能,服务矿井生产和地下工程运营的整个寿命周期内,不但需要高效、安全、快速完成井筒建设工作,还需要保持井筒的长期稳定,这就要求在井筒建设过程中,解决井筒开挖断面内岩石的高效破碎,以及防止受到开挖的影响造成井筒围岩破碎失稳的问题,而反井钻井采用机械破岩的方式能够较好地解决这对矛盾。

1)反井钻机作为反井钻井的核心装备,需要研究反井钻机和反井钻具的匹配性,并且在不同岩石条件的破岩机理基础理论的指导下,确定滚刀破岩参数,由此选择反井钻机型号、反井钻井技术参数和反井钻机配套的钻杆。为确定传递破岩转矩、钻压和转速等参数,需要按照材料的物理力学性质、钻杆的受力状态、螺纹连接方式以及在减少疲劳破坏的基础上,确定钻杆的外形几何尺寸并给出加工精度的具体要求。为满足反井钻井的导孔钻进和扩孔钻进工艺,还需要辅助装备的配合,柱塞式循环泵是实现导孔高效排渣的关键设备。专用的导孔钻进设备不但可以提高钻进速度,而且更容易实现钻孔轨迹的精确控制。

2)反井钻井需要理论支撑,针对机械破岩涉及到的岩石破碎机理,以及金属材料磨损、刀具和钻具钻进过程受力、疲劳破坏等技术问题,亟需通过理论研究、计算机模拟和实验室试验等研究手段,为反井钻井工艺创新、破岩刀具创新、钻井装备创新打下基础,最后通过工业性试验,形成定型的反井钻井技术、工艺和装备。

3)反井钻井的智能化、无人化是未来发展的重要方向之一。反井钻机的智能化主要通过程序控制和设备的自主学习功能,实现反井钻机的各工作环节的自动化和无人化操作,最终实现反井钻机的无人化和智能化。在透明三维地质的研究的基础上,解决反井钻进过程中岩石工况的自适应性,钻进参数的伺服调整,实现反井钻井机械和岩石破碎效率之间的协同性和适用性。以地层条件为基础,研究扩孔围岩稳定性的风险评价理论,以地层超前改性为根本,以扩孔随钻支护为方法,确保反井钻井过程中钻井设备的安全以及井孔围岩的稳定。

4)反井钻井技术与装备标准体系是反井钻井技术理论体系的重要组成部分,是对长期以来在不同行业反井钻井技术推广的工程实践和理论研究成果的规范化,规范了反井钻机设计、反井钻井工程施工和反井钻井的安全控制,将有力地推动反井钻井技术的推广和进步。

[1] LIU Zhiqiang.Drilling technology and development of LM series raise boring machine[C]//Rock Mechanics: Achievements and Ambitions.London: CRC Press/Balkema,Taylor & Francis Group,2012.

[2] 刘志强.矿山反井钻进技术与装备的发展现状及展望[J].煤炭科学技术,2017,45(8):66-73.

LIU Zhiqiang.Development status and prospect of mine raise boring technology and equipment[J].Coal Science and Technology,2017,45(8):66-73.

[3] 刘志强.煤矿井孔钻进技术及发展[J].煤炭科学技术,2018,46(4):7-15.

LIU Zhiqiang.Well drilling technique and development in coal mine shaft construction[J].Coal Science and Technology.2018,46(4):7-15.

[4] 刘志强.机械井筒钻进技术发展及展望[J].煤炭学报,2013,38(7):1116-1122.

LIU Zhiqiang.Development and prospect of mechanical shaft boring technology[J].Journal of China Coal Society,2013,38(7): 1116-1122.

[5] 刘志强,洪伯潜.改革开放30年煤矿井筒建设技术及装备发展[J].建井技术,2011,32(1/2):4-7.

LIU Zhiqiang,HONG Boqian.Technology and equipment development of mine shaft construction during 30 years of reform and opening in China[J].Mine Construction Technology,2011,32(1/2):4-7.

[6] LIU Zhiqiang,MENG Yiping.Key technologies of drilling process with raise boring method[J].Rock Mech Geotech Eng,2015,7 (4): 385-394.

[7] 孙建荣,刘志强.可循环微泡钻井液在反井钻井工程的应用分析[C]//中国煤炭学会成立五十周年系列文集2012年全国矿山建设学术会议专刊(上).北京:中国煤炭学会煤矿建设与岩土工程专业委员会,2012.

[8] 刘志强.大直径反井钻机关键技术研究[D].北京:北京科技大学,2015.

[9] 邱光林.采区风井双井筒反井钻井工艺[J].煤炭工程,2018,50 (10):6-9.

QIU Guanglin.Mine shaft rising boring technology of air dual shaft in mining district[J].Coal Engineering,2018,50(10):6-9.

[10] 刘志强.反井钻井风险分析及防控[C]//2016年全国矿山建设学术会议专刊(上).北京:中国煤炭学会矿山建设与岩土工程专业委员会,2016.

[11] 谭 昊,刘志强,王 新,等.煤矿反井钻机滚刀破岩模拟试验台设计研究[J].煤炭科学技术,2013,41(3):92-95.

TAN Hao,LIU Zhiqiang,WANG Xin,et al.Design on simulation test rig of rock breaking with rolling cutter of mine raise boring machine[J].Coal Science and Technology,2013,41(3):92-95.

[12] 刘志强.反井钻机[M].北京:科学出版社,2017.

[13] 刘志强,徐广龙.ZFY5.0/600型大直径反井钻机研究[J].煤炭科学技术,2011,39(5):87-90.

LIU Zhiqiang,XU Guanglong.Research on ZFY5.0/600 mode large diameter raise boring machine[J].Coal Science and Technology,2011,39(5):87-90.

[14] 刘志强,武士杰,张广宇,等.大直径反井钻井分体式扩孔钻头及其拼装方法,CN101571031[P].2009-11-04.

[15] 王 强.ZFY3.5/400电控型反井钻机的设计研究[J].煤矿机械,2011,32 (2):10-12.

WANG Qiang.Research and design of ZFY 3.5/400 electronic-control raise-boring machine [J].Coal Mine Machinery,2011,32 (2):10-12.

[16] 刘志强,王 强.强力反井钻机的研制及应用[J].煤炭科学技术,2005,33(4):50-51,54.

LIU Zhiqiang,WANG Qiang.Development and application of high power raise boring machine [J].Coal Science and Technology,2005,33(4):50-51,54.

刘志强(1962—),河北徐水人,博士,钻井凿井技术及装备专家,研究员,博士生导师。1984年毕业于山东矿业学院(现山东科技大学),获学士学位;1987年毕业于煤炭科学研究总院,获硕士学位;2015年毕业于北京科技大学,获博士学位。现任中国煤炭科工集团有限公司技术委员会委员,《煤炭科学技术》《岩石力学与工程学报》杂志编委;兼任中国煤炭学会矿山建设与岩土工程专业委员会常务副主任、井巷标准化委员会主任委员、中国煤炭工业协会技术委员会委员。

刘志强同志长期从事机械破岩、钻井凿井技术研究,为我国煤矿施工建设做出了突出贡献。30多年来,针对传统钻眼爆破方法在建设大角度、大断面通道和垂直通道(井筒)施工过程中井下作业人员多、安全性差和职业伤害严重,且倾斜通道(斜井)施工难度大、风险高等问题,完成了大量攻关克难的研究工作,促进了由爆破破岩向机械破岩的成功变革。通过深入研究机械破岩理论和方法,解决了高效低成本破岩、复杂地层临时性和永久性井帮稳定控制等技术难题,发明了多种钻井工艺,组织研制了新型钻机结构,攻克了大型装备设计制造技术难题,初步建立了竖井钻机、反井钻机、竖井掘进机等机械破岩钻进技术体系,该研究成果广泛应用于矿物开采及地下工程建设的多个领域,为国民经济发展做出了较大贡献。

刘志强同志荣获全国优秀科技工作者、杰出工程师鼓励奖、煤炭工业科技创新人才、“百千万人才工程”拔尖人才、孙越崎科技教育基金优秀青年科技奖(1997年)等多项荣誉;获国务院政府特殊津贴(2012年),获得国家科技进步奖1项、煤炭工业协会科技进步一等奖8项及其他行业科技进步奖10多项,发表论文100余篇。