移动扫码阅读

中国平煤神马集团目前有10对矿井采深超过800 m,最深的开采深度曾达到1 200 m,主要生产矿井都已进入了深部开采。矿井实测最大原始瓦斯压力3.6 MPa、最大原始瓦斯含量25.6 m3/t,煤层透气性系数极低,瓦斯灾害严重[1]。目前治理瓦斯的主要措施是向煤层施工大量的顺层和穿层钻孔抽采煤层瓦斯,但是平顶山矿区主采煤层煤质松软,煤的普氏系数f一般在0.2~0.5,瓦斯抽采钻孔的变形和坍塌现象普遍,严重影响了抽采效率[2-5]。在钻孔护孔方面,由于煤层本身地质条件的复杂性以及护孔成本因素的考虑,国内外研究较少,成熟的配套装备非常少,具有代表性的有中煤科工集团西安研究院有限公司提出的钻杆内孔安设筛管护孔工艺,该工艺一次钻进后,在中空的钻杆内部插入筛管后退钻,筛管留在孔内。但为了保证钻杆的排渣量,护孔管直径受到限制,且存在通管钻头易被煤渣堵塞而失效的问题;文献[7-11]提出了在护孔管间加装导向滑轮的工艺向抽采钻孔内送入ø50~75 mm的钢质或塑料护孔管,可送入70~100 m,开展了一定程度的尝试[6-8],但是护孔管施放还是经验摸索,护孔成功率低,使得该技术尚未推广应用。因此,解决松软煤层塌孔问题是保障瓦斯抽采的关键,基于此,笔者研究了松软煤层钻护一体化技术及装备,以期改善矿井瓦斯抽采浓度低的问题。

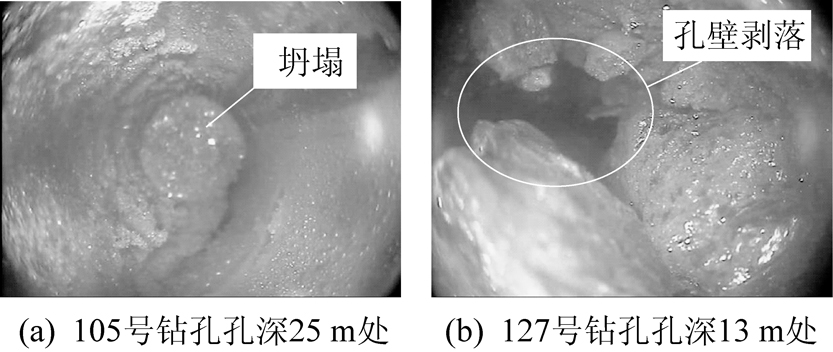

为了分析松软煤层瓦斯抽采钻孔孔壁变形情况,采用微型探孔摄像机对工作面进风巷瓦斯抽采钻孔内部结构进行视频影像观测。在平煤股份八矿105号和127号钻孔内观测到钻孔坍塌和变形现象。105、127号钻孔孔壁变形情况如图1所示。

图1 钻孔变形坍塌示意

Fig.1 Diagram of drilled deformation and collapse

2个钻孔的具体参数见表1。105号钻孔在孔深25 m处发生塌孔,孔内瓦斯涌出通道被封堵,造成钻孔内瓦斯很难被抽出。127号钻孔在13 m处孔壁发生坍塌,摄像机在该区域无法通过,13 m以内的钻孔孔壁情况无法获得影像信息。

表1 105和127号钻孔参数

Table 1 No.105 and No.127 drilling parameters

孔号埋深/m煤层倾角/(°)钻孔倾角/(°)孔深/m1051277177171111111110899

注:钻孔沿煤层倾向钻进。

煤岩在长时间应力、温度和差应力作用下发生永久变形不断增长的现象为煤岩蠕变,蠕变是煤岩的重要力学特征之一。煤岩体开挖后,其应力调整和变形并不是瞬间完成的,而是随着时间发展,变形与稳定需要延续一个较长时期。早在1939年Griggs在对砂岩、泥板岩和粉砂岩等进行大量蠕变试验时就发现,当荷载达到破坏荷载的12.5%~80.0%时就发生蠕变,它是岩石类材料的一种普遍性质,也是煤的一种常见现象,是变形失稳的主要原因[9-12]。尤其对于软弱煤岩,蠕变效应尤为明显,由于首山一矿煤层属软弱煤层,蠕变对钻孔的影响不可忽视。在钻孔施工完成之后的很长时间内,钻孔周围煤体会因为蠕变而进行应力调整,从而引发钻孔的蠕变变形[13-16]。这种情况下,假如不采取护孔措施,在钻孔周围径向压应力场的作用下,一段时间后钻孔直径缩小,即出现缩径现象,颈缩达到一定程度后,钻孔可能会坍塌、堵塞。

因此,针对软煤钻孔蠕变塌孔问题,笔者利用有限元软件ANSYS的广义Kelvin蠕变模型,分析不同时间蠕变对钻孔应力分布的影响。

选取首山一矿典型工作面作为研究对象,其埋深为600 m;煤层厚度为5.5~7.0 m,平均6.3 m;倾角一般在8°~13°,计算时取12°;由于钻孔直径较小(89~113 mm),蠕变对钻孔周围应力的影响范围不大,同时为了方便程序计算,减小计算量,模型选取几何尺寸为:工作面宽度180 m,实际计算取100 m;煤层走向长2 500 m,实际计算模型取100 m;巷道断面4 m×3 m(宽×高)。煤层较为松软,直接顶为泥岩,平均厚度5 m,基本顶为砂岩,平均厚度10 m;直接底为灰色泥岩,平均厚度3.8 m,属松软类底板。

为研究煤岩蠕变效应对抽采钻孔的影响,利用大型有限元软件ANSYS的广义Kelvin蠕变模型,分析不同时间蠕变对钻孔应力分布以及对护孔管力学性能的影响,拟得出一些有价值的结论:煤岩蠕变造成钻孔断面围岩应力场随时间的变化规律,蠕变对钻孔断面形状的影响,钻孔是否会发生较大塌缩,一定规格的护孔管能否抵抗煤岩蠕变引起的塌缩而本身不发生破坏等。ANYSYS自带的3号隐式蠕变模型公式为

(1)

式中:![]() 为等效蠕应变对时间的变化率; σ为等效应力; T为绝对温度;C1 、C2 、C3 、C4 、C5为材料常数。

为等效蠕应变对时间的变化率; σ为等效应力; T为绝对温度;C1 、C2 、C3 、C4 、C5为材料常数。

适当调整该模型的参数,可转化为广义Kelvin模型,可用于模拟煤岩蠕变的第一阶段。广义Kelvin模型公式为

(2)

式中:E为Kelvin体弹簧元件的弹性模量;η为Kelvin体黏性元件的黏性系数;t为蠕变时间。

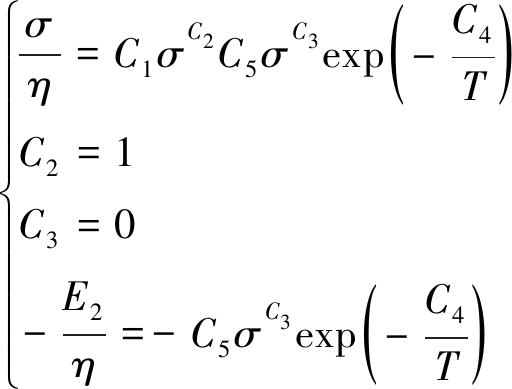

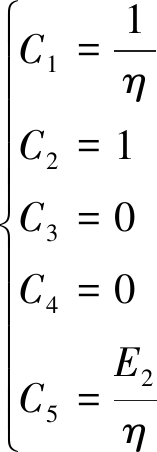

对比式(1)和式(2),得到方程组为

(3)

由于不考虑温度T,于是有

(4)

其中,C1和C5可以通过煤岩的单轴蠕变试验获得。整个数值计算过程可分为以下步骤:①自底向上建立有限元模型(考虑4层地质材料,建立巷道和10个钻孔),约束底面节点所有自由度,施加重力、上覆岩层竖向地应力以及水平应力。计算初始应力场,得到初始应力ist文件。②读入初始应力场文件,关闭蠕变效应开关,开挖巷道。③开挖钻孔(巷道开挖后立即开挖钻孔)。④开启蠕变开关(RATE,ON),进行蠕变计算。计算结束后考察钻孔变形量。数值计算模型取10个钻孔,钻孔直径89 mm,钻孔深度80 m,钻孔间距2.4 m。

1)沿钻孔方向竖向应力分布。沿钻孔方向(取244号钻孔上方1 m处单元建立路径,提取相关数据)垂向应力分布曲线如图2所示。

图2 垂向应力分布曲线

Fig.2 Vertical stress distribution curves

由于首山一矿煤质较软,且埋深大、煤层厚,巷道开挖后的应力重分布区域范围可达60 m。垂向应力沿钻孔方向具有先增加后下降的趋势,距巷道26 m 左右为应力增加的峰值位置,垂向应力达到15 MPa,较开挖前升高约25%。距巷道60 m以外区域应力分布不受影响。

2)蠕变稳定后钻孔变形情况。考察244号钻孔蠕变稳定后的变形情况,沿钻孔方向,应力升高区钻孔的变形不同于应力降低区。由于变形后不再是标准圆,为了便于表征数据,如图3所示,定义钻孔变形后A、B两点的距离为水平内径,C、D两点的距离为竖直内径,分别表征水平变形量和竖直变形量。获得244号钻孔水平内径和竖直内径的空间分布曲线,如图4所示。从图4可知,244号钻孔竖直内径和水平内径随着巷道距离增大先减小后增大,20~30 m内达到最小值,该范围内钻孔变形最为严重,此后逐渐增大。蠕变效应造成的平均(取竖直内径与水平内径的平均值)钻孔收缩量约为61%。

图3 钻孔变形量示意

Fig.3 Diagram of borehole deformation

3)244号钻孔变形时间-历程曲线。考察典型钻孔(244号钻孔)随蠕变过程的变化情况,即时间历程曲线。由前述分析可知,244号钻孔在距离巷道25 m处变形量最大(此处为应力升高区),距巷道距离60 m开外变形量趋于稳定。分析该位置处(取距离巷道65 m处)单元数据,如图5所示。从图5可知,蠕变在20 d后即趋于稳定。

图4 244号钻孔水平内径和竖直内径的空间分布曲线

Fig.4 Spatial distribution curves of horizontal and vertical diameters of No.244 boreholes

图5 244号钻孔距巷道60 m处水平内径和竖直内径时间-历程曲线

Fig.5 Time-course curve of horizontal bore diameter and vertical inner diameter of No.244 borehole from 60 m of roadway

钻护一体化技术在钻进过程中,护孔管的随钻跟进是关键。在第1根钻杆全部钻入煤层后,停止钻进,将带有引导的第1节护孔筛管送入钻杆内,然后接好下一节钻杆,继续钻进;第2根钻杆钻进完成后,先加装1节护孔筛管,再加装1节钻杆,之后继续钻进;如此循环,直至钻进到设计深度,停止钻进。此时,用护孔筛管前端将钻头内磁吸牙片顶开,并使护孔筛管穿过钻头;最后钻机提钻,将全部筛管留在抽采钻孔内,封孔抽采瓦斯。

1)磁吸牙片限位翻转式PDC通管钻头。以PDC三翼内凹钻头为基础设计了松软煤层钻护一体专用磁吸牙片限位翻转式PDC三翼钻头。磁吸牙片翻转式PDC钻头牙片的倾斜角度为18°,磁吸牙片限位翻转式PDC钻头的牙片倾斜角度为5°。钻头结构如图6所示。

1—翻转牙片;2—销柱;3—排渣出风孔;4—胎体;5—销柱槽

图6 钻头结构

Fig.6 Drilling bit structure diagram

利用有限元程序Abaqus对钻头设计方案进行强度校核。钻头胎体及3个可翻转的牙片材料为40CrMo钢,其弹性模量为206 GPa,泊松比为0.27,屈服强度为835 MPa。井下用ZDY4200型钻机额定转矩4 200、钻机液压油路额定液压10 MPa。模拟计算结果,选择40CrMo钢作为钻头胎体及牙片材料完全满足强度及稳定性要求。

2)内附导向衬管式通管钻杆。钻护一体专用内附导向衬管式外平钻杆,适用于低转速高转矩钻机,钻杆长度为1 000 mm,内孔直径为39 mm。钻杆公母扣联接设计有1∶10的锥度,螺纹密度为每寸5扣,提高抗扭强度。钻杆内焊接有1根长度L=864 mm的导向管,避免输送护孔管时护孔管卡在公母扣联接的抬肩处。钻杆结构如图7所示。

1—母扣联接(42CrMo);2—导向管(L=864 mm);

3—钻杆;4—公扣联接(42CrMo)

图7 内附导向衬管式外平钻杆结构

Fig.7 Structure of outer flat drilling rod with inside guide liner

护孔管的选型,除了考虑护孔管的成本、使用寿命、安全性以及施工难度等因素外,护孔管的强度也直接影响护孔效果和瓦斯抽采效率。为此,采用电子万能试验机进行了PVC、PE、PPR管材的基本力学性能试验。截取PVC、PE、PPR管材制作试件,并将试件横截面磨平,直径20 mm,高度50 mm,高径比为2.0~2.5。最后分别开展了管材的压缩、拉伸、扭转剪切试验。

压缩曲线如图8a所示,PPR管抗压强度最低,PE管次之,PVC管强度最高;PPR与PE管抵抗变形能力较好,而PVC管较差。拉伸曲线如图8b所示,PPR管抗拉强度最低,PE管次之,PVC管强度最高;PPR与PE管抵抗拉伸变形能力较好,而PVC管较差。扭转剪切曲线如图8c所示,PPR管抗剪切强度最低,PE管次之,PVC管抗剪强度最高。综合比较,PE材料具有较高的强度和较强的抵抗变形能力,因此选取PE管作为护孔管。

图8 压缩、拉伸、扭转剪切曲线

Fig.8 Compression,tensile and torsional shear curves

1)试验地点概况。试验地点位于首山一矿己16-17-11061采面,埋深687.8~828.9 m。煤层瓦斯压力最大3.6 MPa,瓦斯含量最大19.51 m3/t。煤层厚度一般在5.50~7.00 m,平均6.30 m,煤层倾角一般在6°~13°。

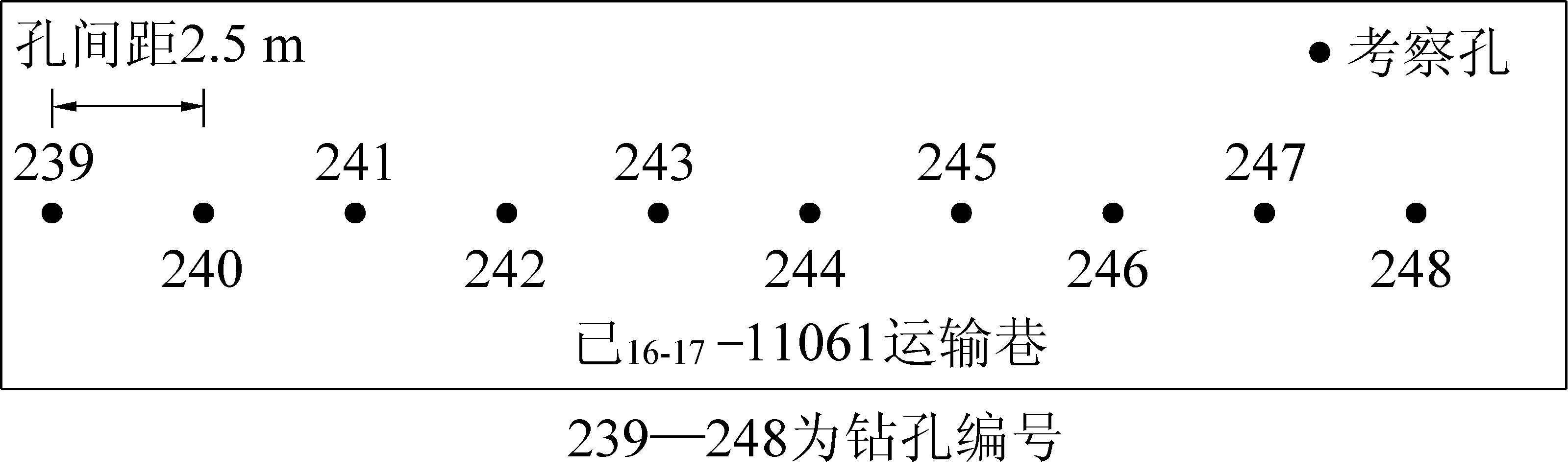

2)对比孔和试验孔布置情况。对比孔布置如图9所示,试验孔布置如图10所示。

图9 已16-17-11061运输巷对比孔布置

Fig.9 Contrast hole layout of No.16-17-11061 transportation roadway

图10 已16-17-11061运输巷试验孔布置

Fig.10 Layout of test holes in No.16-17-11061 transportation roadway

钻护一体化技术在256—267号钻孔施工,具体施工参数见表2。

表2 钻护一体化钻孔参数

Table 2 Parameters for integrated drilling and protection

孔号倾角/(°)钻进深度/m护孔深度/m备 注25616606060 m后全岩257168585全煤孔259158585全煤孔2611685853-51 m夹矸,其余煤孔262168585全煤孔263168585全煤孔26416727250-60 m夹矸,72 m后全岩265168585全煤孔26616656580 m后见岩267168585全煤孔

注:孔径均为89 mm。

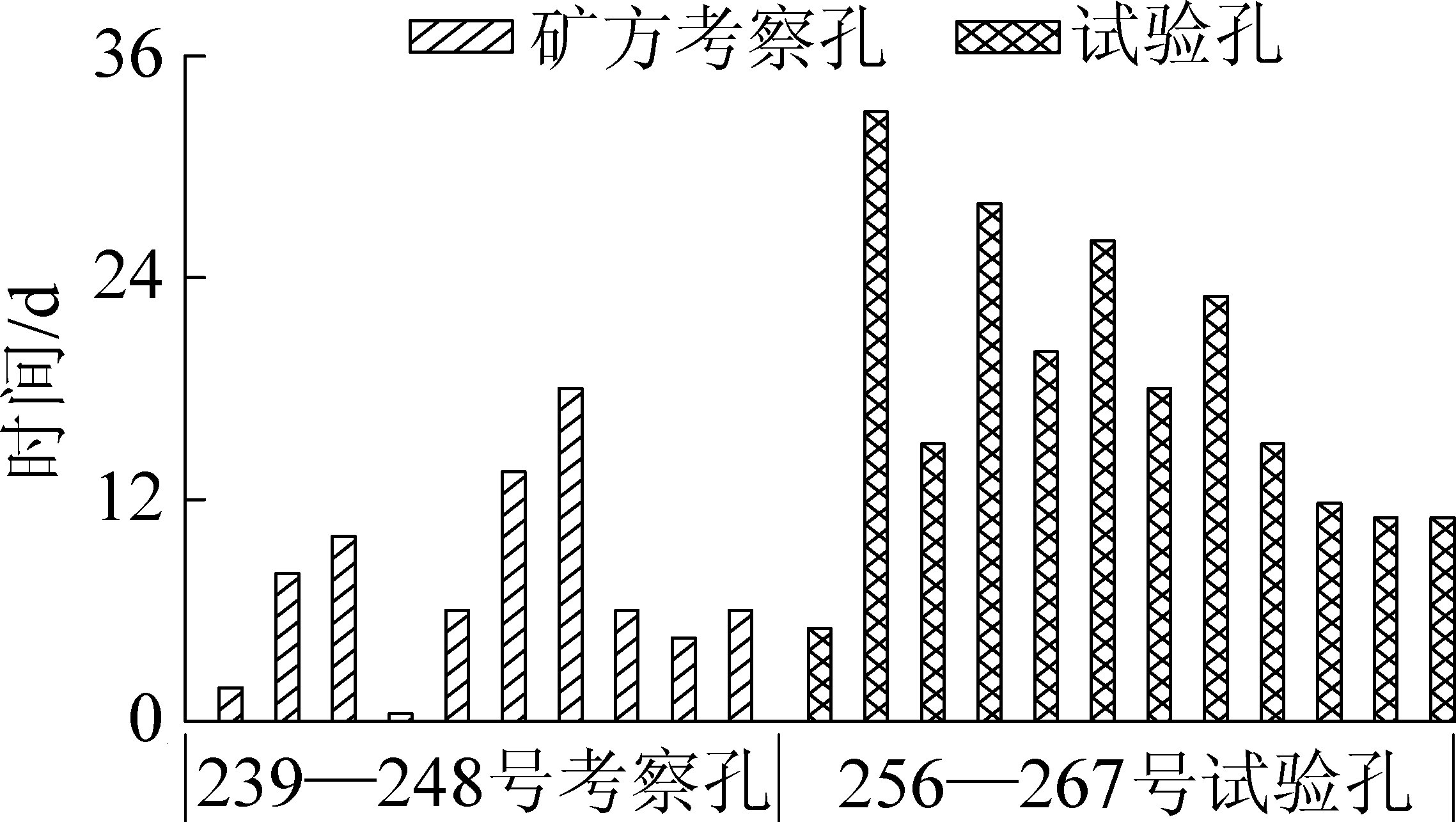

3)效果分析。定义瓦斯抽采高浓度周期为从钻孔开始联网抽采时刻起到该钻孔浓度降至低于30%所经历的时间。图12表明,试验孔平均高浓度时间为18.1 d,对比孔平均高浓度时间为7.4 d,瓦斯抽采高浓度周期提高到2.4倍。

图11 对比孔和试验孔瓦斯抽采高浓度周期

Fig.11 High concentration cycle of comparison borehole and test hole gas drainage

由图12可知,己16-17-11061运输巷对比孔单孔平均百米纯流量为 0.003 6 m3/(min·hm),试验孔单孔平均百米纯流量为0.010 82 m3/(min·hm),为对比孔的3倍。

图12 对比孔和试验孔瓦斯抽采平均百米纯流量

Fig.12 Average 100 meter pure flow for comparison hole and test hole gas drainge

1)通过煤岩蠕变效应的数值模拟,分析了松软煤层瓦斯抽采钻孔破坏规律。钻孔20~30 m范围内钻孔变形最为严重,蠕变效应造成的平均钻孔收缩量约为61%。实际观测情况和数值模拟分析一致。

2)研发了钻护一体化技术及装备,包括磁吸牙片限位翻转式PDC通管钻头和内附导向衬管式通管钻杆。并通过对比试验,优选了PE管作为护孔管。

3)在平顶山矿区的首山一矿开展了钻护一体化技术的工业性试验。试验结果表明:对比孔单孔平均百米纯流量为0.003 6 m3/(min·hm),试验孔单孔平均单孔平均百米纯流量为0.010 82 m3/(min·hm),为对比孔的3倍。

[1] 张建国.中国平煤神马集团瓦斯防治体系建设[J].煤炭科学技术,2017,45(8):13-18.

ZHANG Jianguo.Construction of gas prevention and control system of Shenma Group,Pingmei,China [J].Coal Science and Technology,2017,45 (8):13-18.

[2] 兰安畅,邹云龙,徐雪战,等.松软煤体钻孔坍塌控制技术研究[J].煤炭技术,2017,36(10):173-174.

LAN Anchang,ZOU Yunlong,XU Xuezhang,et al.Study on borehole collapse control technology in soft coal body [J].Coal Technology,2017,36(10):173-174.

[3] 张学博,高建良.深部开采松软煤层抽采钻孔变形特性研究[J].中国安全生产科学技术,2017,13(8):152-158.

ZHANG Xuebo,GAO Jianliang.Study on deformation characteristics of drilling holes in deep mining soft coal seam [J].Journal of Safety Science and Technology,2017,13(8):152-158.

[4] 徐庆武,王国君,董 力,等.瓦斯抽放钻孔护孔技术探讨[J].煤矿安全,2007,38(1):39-40

XU Qingwu,WANG Guojun,DONG Li,et al.Discussion on borehole protection technology for gas drainage [J].Safety in Coal Mines,2007,38(1):39-40

[5] 汪东升,刘宜宏,刘绪和.博金公司瓦斯涌出及分布规律[J]. 中国安全生产科学技术,2000,20(6):53-55.

WANG Dongsheng,LIU Yihong,LIU Xuhe.Bojin gas emission and distribution law[J].Journal of Safety Science and Technology,2000,20 (6):53-55.

[6] 周松元,赵 军,刘学服,等.严重喷孔松软煤层成孔工艺与装备研究[J].湖南科技大学学报:自然科学版,2011,26(4):11-16.

ZHOU Songyuan,ZHAO Jun,LIU Xuefu,et al.Research on pore-forming technology and equipment of severe soft coal seam with jet holes [J].Journal of Hunan University of Science and Technology:Natural Science Edition,2011,26(4):11-16.

[7] 周松元,雷丰蜻,桂建飞,等.松软煤层严重喷孔部位钻进工艺[J].煤矿安全,2012,43(3):41-44.

ZHOU Songyuan,LEI Fengyuan,GUI Jianfei,et al.Drilling technology for serious jet hole in soft coal seam[J].Safety in Coal Mines,2012,43(3):41-44.

[8] 姚向荣,石必明,夏抗生.深井遇软结构煤岩瓦斯抽采钻孔固化成孔技术研究[J].煤炭工程,2010(6):67-70.

YAO Xiangrong,SHI Biming,XIA Kangsheng.Study on solidification drilling and hole forming technology of deep well in soft structure coal and rock gas extraction [J].Coal Engineering,2010 (6):67-70.

[9] 翟 成,李全贵,孙 臣,等.松软煤层水力压裂钻孔失稳分析及固化成孔方法[J].煤炭学报,2012,37(9):1431-1436.

ZHAI Cheng,LI Quangui,SUN Chen,et al.Instability analysis of hydraulic fracturing boreholes in soft coal seams and solidification method [J].Journal of China Coal Society,2012,37(9):1431-1436.

[10] 卢 平,沈兆武,朱贵旺,等.含瓦斯煤的有效应力与力学变形破坏特性[J].中国科学技术大学学报,2001,31(6):55-62.

LU Ping,SHEN Zhaowu,ZHU Guiwang,et al.Effective stress and mechanical deformation and failure characteristics of gas-bearing coal [J].Journal of China University of Science and Technology,2001,31(6):55-62.

[11] 徐卫亚,杨圣奇,褚卫江.岩石非线性黏弹塑性流变模型(河海模型)及其应用[J].岩石力学与工程学报,2006,25(3):433-447.

XU Weiya,YANG Shengqi,ZHU Weijiang.Nonlinear viscoelastic-plastic rheological model of rock (river-sea model) and its application [J].Journal of Rock Mechanics and Engineering,2006,25(3):433-447.

[12] 周 斌,郝晋伟,张春华.松软煤层瓦斯钻孔失稳分析及动态密封技术[J].煤田地质与勘探,2016,44(4):161-166.

ZHOU Bin,HAO Jinwei,ZHANG Chunhua.Gas borehole instability analysis and dynamic sealing technology in soft coal seam [J].Coal Geology & Exploration,2016,44(4):161-166.

[13] 左伟芹,白亚鹏,刘明举.采掘应力作用下顺层钻孔孔径时空演化规律[J].河南理工大学学报:自然科学版,2016,35(4):476-481.

ZUO Weiqin,BAI Yapeng,LIU Mingju.Spatial and temporal evolution of borehole diameter in bedding under mining stress [J].Journal of Henan University of Technology:Natural Science Edition,2016,35 (4):476-481.

[14] 张 超.钻孔封孔段失稳机理分析及加固式动态密封技术研究[D].徐州:中国矿业大学,2014.

[15] 姚向荣,程功林,石必明.深部围岩遇弱结构瓦斯抽采钻孔失稳分析与成孔方法[J].煤炭学报,2010,35(12):2073-2081.

YAO Xiangrong,CHENG Gonglin,SHI Biming.Instability analysis and hole-forming method of gas extraction boreholes with weak structure in deep surrounding rock[J].Journal of China Coal Society,2010,35(12):2073-2081.

[16] 王 振,梁运培,金洪伟.防突钻孔失稳的力学条件分析[J].采矿与安全工程学报,2008,25(4):444-448.

WANG Zhen,LIANG Yunpei,JIN Hongwei.Analysis of mechanical conditions for instability of outburst prevention boreholes [J].Journal of Mining and Safety Engineering,2008,25 (4):444-448.