移动扫码阅读

老巷水是指一些与采空区相连的废弃巷道,在低洼区域会滞留采空区或同层的水流补给,形成积水区域。老巷水与矿井采掘工程在空间上为交错关系,具有空间动态性,静水为主,动水补给,面积、水位、水量随时间变化。一旦采掘工程接近导通水体,大量积水突然溃入,且常伴有有毒有害气体溢出,极易造成人员伤亡,因此对老巷水的疏放对矿井安全至关重要。传统老巷水疏放一般采用常规钻机以回转钻进的方式在适当考虑地层偏斜因素下施工直孔钻穿巷道,施工孔深通常仅为30~60 m,钻孔浅,施工范围受限、中靶率低,且安全距离太短易引发透水事故,因而普适性较差[1-2]。

随着煤矿井下定向钻进技术与装备的持续发展,定向钻进技术高效、便捷、可控、可调等优点已经广泛应用于矿井顶、底板水防治,老空水防治及陷落柱,断层等地质异常体探测领域,效果显著,但应用在老巷水超前疏放仍不成熟,存在因孔深过长导致累积误差增大[3-4],施工时轨迹控制不当等因素造成难以精准透巷等问题,且实际施工过程中由于开孔位置选择不当、轨迹控制不好等因素从而导致脱靶、透巷失败,无法提前对老巷水进行定向疏放。老巷水已严重影响矿井安全及高效生产。

笔者根据井下定向钻进理论结合长期施工实践,旨在归纳总结出一套适用于煤矿井下长距离、高垂距精准透巷工艺,实现老巷水超前定点疏放的目的。

近水平定向钻进工艺在煤矿区的广泛应用,革新了传统钻探工艺技术的同时,也提高了煤矿瓦斯抽采效率,丰富了煤矿防治水的手段,保障煤矿安全高效生产。定向钻进装备主要由钻机、泥浆泵、配套钻具、随钻测量仪等部分组成[4],如图1所示。

定向钻进系统的核心在于测斜仪器,钻孔轨迹实时监测及钻孔参数均由测斜仪器提供,一旦测斜仪器精度受到影响则会导致实钻轨迹偏离设计轨迹;目前定向钻进系统所采用的测斜仪器YHD2-1000A精度为:倾角误差≤±0.1°、方位角误差≤±1°,按照透巷孔深在100~400 m为计算依据,垂直误差最大测量误差为0.7 m(400×sin 0.1°),水平方向最大测量误差为7 m(400×sin 1°),可见在透巷孔深范围内垂直误差相对较小,但水平方向误差较大极有可能导致脱靶造成透巷失败。

1—定向钻头;2—孔底马达;3—无磁钻杆;4—防爆计算机;

5—通信电缆;6—送水器;7—钻机;8—高压水管;9—泥浆泵车

图1 定向钻进系统组成

Fig.1 Composition of directional drilling system

1)钻场位置的选择。钻场位置的选择是透巷能否成功的重要因素之一,钻场位置通常选择平面距离透巷靶区的100~400 m位置处,风水电符合要求,且开孔位置与透巷靶区的连线与巷道走向所夹锐角不小于45°,避免受水平方向误差影响造成脱靶现象,如图2、图3所示。

图2 钻场位置平面布置

Fig.2 Drill site layout plane

图3 钻场位置剖面示意

Fig.3 Drill site position profile

2)优化轨迹设计剖面。长距离、高垂距定向钻孔施工所用的工具造斜能力、工艺水平必须满足设计轨迹剖面要求,留足调整空间,且管柱摩阻转矩相对最小,钻孔轨迹平顺光滑,符合装备能力,以便后期老巷水疏放。根据孔底马达、定向钻具组合及钻具柔韧性,按照理论最大安全造斜率1°/3 m(即曲率半径为172 m)的75%~80%(取经验值)设计钻孔造斜率,即造斜率(0.75°~0.80°)/3 m[5]。

根据设计要求开孔,调整定向钻机的开孔角度和方位,准确测量钻孔坐标,受定向钻机自身设计结构所限可允许开孔角度为-10°~+15°,特殊情况需要设计大倾角钻场,满足大倾角开孔的要求。

影响开孔段轨迹的主要因素为倾角、方位,开孔时尽量符合设计要求,以减少后期轨迹调整。钻进时应选择合理的钻具组合及钻进参数,严防钻孔发生偏斜,一般采用刚性稳斜钻具组合,轻给进、中转速钻进,开孔段钻进参数见表1。

表1 开孔段钻进参数

Table 1 Opening section drilling parameters

开钻次序孔径/mm钻压/kN转速/(r·min-1)泵排量/(L·min-1)一开开孔ø12010~2055~65230一开扩孔ø2501025~30230

注:一开开孔和一开扩孔均为回转钻进。

钻孔实钻轨迹尽量与设计轨迹一致,但在实际施工中难度较大[6],因此要随时分析当前轨迹与设计的偏差,做出预测,进行修正。纠偏段的轨迹控制要求平顺、光滑,有利于后期放水,钻孔轨迹以矢量入靶。

1)钻进参数对轨迹控制的影响:煤矿井下定向钻进参数主要包括钻压、钻速、排量等,一般来说随着钻压的增大,工具造斜率越高,钻孔狗腿度变大;钻进方式分为滑动钻进(受控定向钻进)和复合钻进,滑动钻进时钻杆不旋转,仅由高压水驱动螺杆带动钻头工作,连续滑动钻进会导致狗腿度增大。复合钻进时钻头不仅由螺杆驱动,同时也受钻杆的驱动,因此复合钻进的钻孔较平顺、光滑,不会改变钻孔的狗腿度;排量不足时会导致钻孔内岩屑不能及时排出,岩屑受重力影响在钻杆底部堆积,导致钻孔狗腿度变大。

轨迹控制方法:在钻进时排量满足要求的前提下,依据钻孔实钻轨迹与设计轨迹的偏差进行调整:①实钻轨迹偏离设计轨迹,则采用滑动钻进方式,加大钻压,减少划眼频次增加工具造斜率;②实钻轨迹符合设计轨迹,则采用复合为主、滑动为辅的钻进方式,复合钻进保持轨迹光滑、加快机械钻速,滑动钻进则对轨迹进行微调。

2)地层倾角对轨迹控制的影响[7-10]:由于地层的产状、硬度、研磨性、密度及结构构造等使地层具有非均质性,钻头在孔底受力不均衡,导致钻孔发生偏斜。在某些地层中采用复合钻进方式时钻孔轨迹具有方向性偏斜,而在某些特殊的地层采用滑动钻进方式时,定向效果较差,需要连续定向方能符合设计轨迹,甚至需要更换大弯度的造斜工具。

轨迹控制方法:①选择合适的钻头,改抛物线圆弧钻头为四翼平底钻头,增强钻头对钻孔轨迹的“扶正”效果;②针对钻孔轨迹方向性偏斜的特性,在掌握目标地层造斜能力的前提下,通过定向钻进时调整实钻轨迹,提前预测复合钻进时轨迹变化趋势,以减少钻孔定向孔段,实现快速、精准成孔的目的。

3)装置角对轨迹控制的影响:装置角是指螺杆马达与测量探管连接后钻具在近水平情况下螺杆弯头朝向与探管零度朝向的夹角。施工前应当对螺杆弯头竖直朝向进行修正,但由于井下工况及人为误差导致修正时达不到绝对竖直,从而引起装置角误差,造成定向时工具面角调整不到位,致使预测轨迹与实钻轨迹发生偏差。

4)反扭角对轨迹控制的影响:螺杆马达在工作时,高压水作用于转子并产生转矩,带动钻头破岩;同时高压水也作用于定子,使定子受到一反转矩,存在钻柱反向旋转的趋势,由于钻具在孔口处处于锁止状态,钻柱只能扭转一定的角度,此角度称为反扭角,且反扭角随钻孔延伸呈增大趋势。因此在滑动钻进时,要使实钻轨迹符合设计轨迹,则需要在计算的工具面角加上反扭角方能实现。

轨迹控制方法:装置角修正误差属人为误差,应在钻具入孔前进行校正;实际轨迹控制中应同时考虑装置角及反扭角,即根据当前测量的孔深、倾角、方位进行工具面角计算,将计算值与之前定向时的工具面角进行比对,得出误差值,以便后续定向钻进进行手动修正。

5)轨迹点的位置对轨迹控制的影响[11-13]:①轨迹点比设计点超前导致靶前位移变短,在倾角偏大(大于设计倾角)时易导致延迟入靶和脱靶的现象;②轨迹点位置若滞后于设计点位置,在倾角偏小(小于设计倾角)时,需要采用较高的造斜率以保证钻具提前入靶;③实钻轨迹与设计轨迹一致,轨迹点位置符合设计要求,但在倾角超过设计倾角的情况下,将延迟入靶。

轨迹控制方法[14-16]:在实际钻进中应综合分析轨迹点的位置以及矢量方向,根据实际轨迹点的位置、造斜率大小结合实际经验轨迹的控制,得出轨迹中靶的影响规律,使得钻孔的井眼轨迹控制限定于一定的范围,有利于矢量中靶。

中靶透巷段一般指终孔前30 m,实钻轨迹应已经满足设计要求,钻孔空间姿态符合透巷要求,施工工艺详述如下[17-20]:

1)提早入靶:通常在终孔前30 m左右,钻孔倾角、方位及轨迹点空间位置均符合设计轨迹要求。

2)勤调微调:在透巷段需要时刻微调工具面,避免工具造斜率过高导致实钻轨迹与设计轨迹偏离。

3)精确预测:每一次调整工具面都需要预测钻头的位置,并对钻孔进行轨迹预测,保证精确中靶;此外由于巷道受应力及积水影响易发生变形,造成巷道附近岩层破碎、松散,因此钻孔轨迹需要严格控制,结合边界条件进行轨迹预测,使之在仅能复合钻进的条件下亦能顺利透巷。

影响钻孔成孔的关键技术除包含上述的钻场位置、剖面设计以及轨迹控制的之外,尚需考虑到以下5点:孔口及靶点坐标的确定、孔口管密封效果检测、测量数据的辨别、计算方法的类比、钻探透巷的特征。

1)孔口及靶点坐标的确定:是关系到能否正确透巷的前提,因此在开孔后必须对开孔坐标进行实测,再依据给定的靶点坐标进行钻孔轨迹设计。

2)孔口管密封效果检测:孔口管是老巷水疏放的重要控制单元。由于孔口管下深不到位、试压不合格导致钻孔变成不可控导水通道,引发次生灾害常有发生,因此对于透巷孔而言孔口管下入深度及孔口试压必须符合《煤矿防治水规定》,一般要求试压大于目标区水压的1.5倍且0.5 h内压降≤0.5 MPa,确保老巷水疏放被有序控制。

3)测量数据的辨别:井下定向长钻孔常采用每3 m进行一次倾角、方位的测量,测量时由于水造成的信号短路、探管振动、仪器受损及人为误操作会出现测量数据失真的偶发情况,因此实钻过程中需要结合钻进方式对测量数据进行初筛(依据钻进方式和狗腿度值进行判别),对有异常的测量数据需要再次复测,对于极个别异常测点通过删减方式来提高计算精度,如果异常测点较多则需要起钻检查,必要时需更换仪器。

4)计算方法的类比:现行的计算方法有全角全距法、全角半距法、均角全距法、曲率半径法和最小曲率法。在实钻过程中将测量数据代入不同的计算方法中比较各自的计算结果(坐标值)与设计轨迹或靶点坐标的偏差,依据各方法的计算结果,调整实钻轨迹,从而保障最大中靶概率,确保透巷。

5)钻探透巷的特征:①持续出现不规律的憋泵、跳钻等现象,这是由于巷道附近岩石发生变形而导致的;②水量增加、水温变化,由于巷道附近的岩石变形导致裂隙发育在邻近透巷时老巷水会通过裂隙渗入钻孔;③巷道附近的应力情况及水侵影响极易导致钻孔透巷时发生卡钻、塌孔等复杂事故,因此需要注意钻进参数,勤划眼、慢钻进,保证安全钻进;④当钻速增加、钻压下降、泵压下降、水量激增,可以空送钻具等表现时则说明透巷成功。

煤矿井下长距离高垂距精准透巷工艺在徐州矿务集团有限公司张双楼煤矿9号煤93604工作面进行了应用。通过疏放93602的运输巷积水,保证93604工作面回风巷顺利掘进及工作面回采安全。

93602工作面回采期间采空区正常涌水量5 m3/h,工作面南高北低、东高西低,采空区内存有采空区积水约20 000 m3,积水水头标高-870 m。93604工作面回风巷沿93602工作面采空区掘进,巷道高帮距93602运输巷5 m(平距),因此93604工作面回风巷施工期间将会受到93602工作面老空积水威胁,极易发生积水溃巷事故。

前期掘进时采用小钻,边掘进边钻孔,但这种钻进方式既制约了掘进速度又增大了安全隐患。为解决93604回风巷掘进时上部老巷(老空)水的威胁,排除采空区积水隐患,决定采用随钻测量定向钻进技术进行精准透巷钻进,达到放水目的。

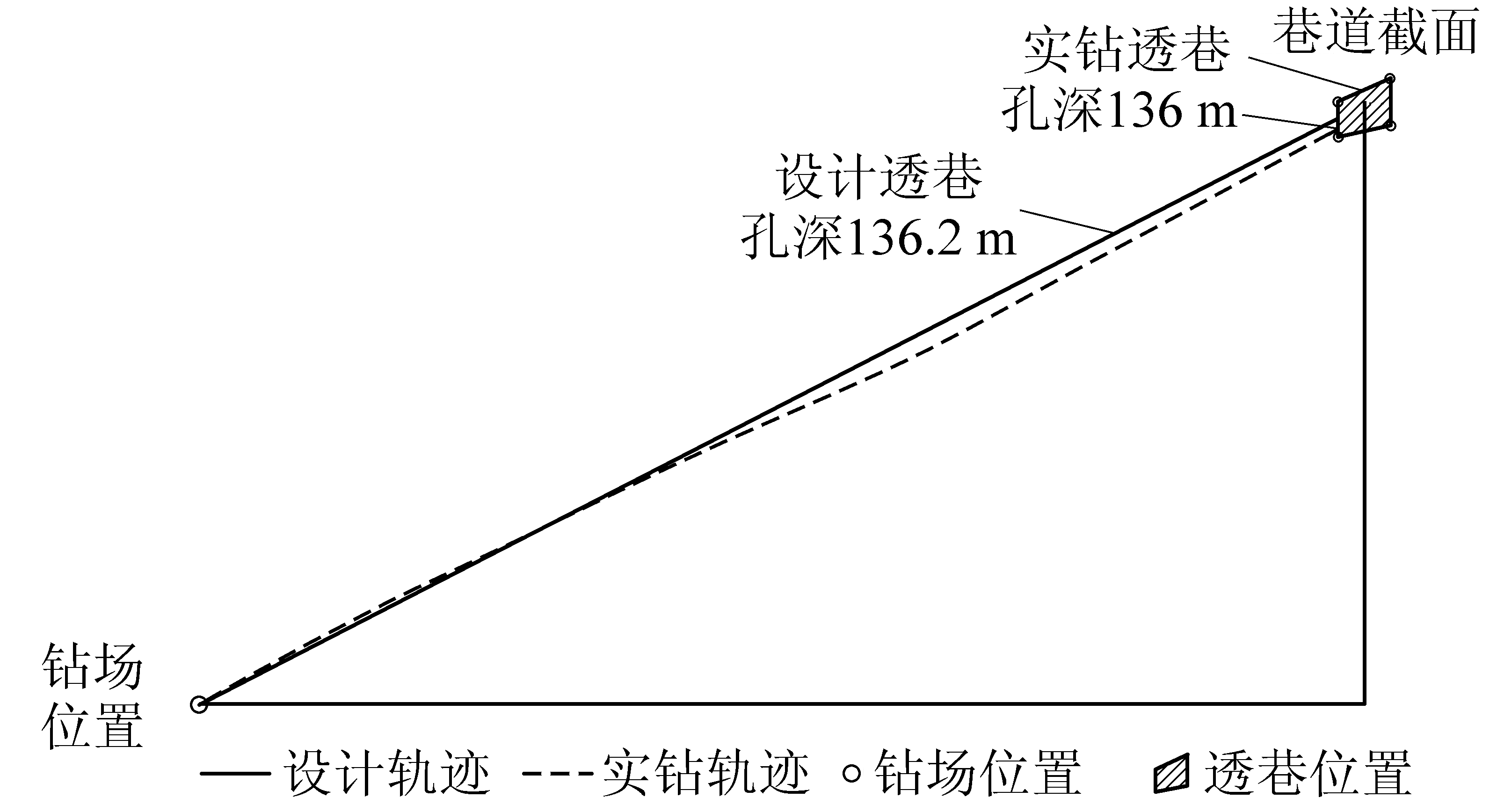

钻孔布置在93604工作面的运输巷(-990.4 m),采用煤矿井下定向长钻孔钻进技术与装备,向93602运输巷(-927.5 m,水头高差约57.5 m)施工透巷孔。设计孔深136.2 m,垂高64 m,设计倾角27°,设计方位140.14°,透巷靶区半径3 m;实钻孔深136 m,垂高62.3 m,透巷点与靶点平距1.34 m,实现精准透巷、满足设计要求,钻孔实钻平面和剖面如图4、图5所示。

图4 实钻轨迹平面图

Fig.4 Drilling trajectory plan

图5 实钻轨迹剖面图

Fig.5 Drilling trajectory profile

现场施工中钻孔顺利成孔,轨迹平滑、符合设计轨迹。精准透巷,符合中靶设计要求。透巷时水量40~50 m3/h,后期水量基本稳定在35 m3/h,累计放水量约12 500 m3。采用定向长钻孔在积水低洼处实现精准透巷放水,解决了93604工作面回风巷掘进时老巷水的威胁。

1)采用煤矿井下定向钻进工艺及装备,实施长距离高垂距精准透巷,丰富了煤矿防治水领域,通过精准透巷、定点疏放,确保煤矿安全生产。

2)定向钻场选择需位于巷道的对面,可消除方位偏移误差,确保精准透巷,钻场规格需满足设计开孔的要求。

3)钻孔轨迹设计要留有余量,按照理论最大安全造斜率1°/3 m(曲率半径为172 m)的75%~80%经验值设计钻孔造斜率,即造斜率(0.75°~0.8°)/3 m,便于为实际施工调整留有余地。

4)综合考虑轨迹控制的影响因素及方法,分别针对开孔段、纠偏段、透巷段的影响轨迹的因素进行详细分析,提出了轨迹控制方法,确保钻孔轨迹矢量入靶。

[1] 安秀清.井下定向透巷钻孔偏斜的防治[J].水力采煤与管道运输,2009(3):38-39.

AN xiuqing.Prevention and control of borehole deviation in directional penetrating roadway[J].Hydraulic Coal Mining & Pipeline Transportation,2009(3):38-39.

[2] 董武臣.谈谈井下定向透巷钻孔的防斜措施[J] .中国煤田地质,2004,16(5):116-117.

DONG Wuchen.Talking about the anti-inclination measures of directional penetrating roadway boreholes in underground mine [J].Coalfield Geology of China,2004,16(5):116-117.

[3] 张 强.大口径井先导孔精确中靶技术研究[J].煤炭工程,2016,48(9):81-83.

ZHANG Qiang.Research on accurate target hitting technology for pilot hole drilling of large diameter well[J].Coal Engineering,2016,48(9):81-83.

[4] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.

[5] 李泉新,石智军,许 超,等.2 311 m顺煤层超长定向钻孔高效钻进技术[J].煤炭科学技术,2018,46(4):27-32.

LI Quanxin,SHI Zhijun,XU Chao,et al.Efficient drilling technique of 2 311 m ultra-long directional borehole along coal seam[J].Coal Science and Technology,2018,46(4):27-32.

[6] 郭姝含.G-H1定向井井眼轨迹设计与控制研究[D].大庆:东北石油大学,2017:7-16.

[7] 彭 旭,杨 忠,刘卫卫.混合高效钻进技术在近水平定向长钻孔中的应用[J].煤矿安全,2017,48(3):67-70,75.

PENG Xu,YANG Zhong,LIU Weiwei.Application of hybrid efficient drilling technology in nearly horizontal long borehole[J].Safty in Coal Mine,2017,48(3):67-70,75.

[8] 张立辉,李 伟,范文胜.补连塔煤矿隐蔽致灾因素定向钻孔探查及防治技术[J].煤炭科学技术,2018,46(4):46-51,57.

ZHANG Lihui,LI Wei,FAN Wensheng.Directional drilling exploration and control technology of hiddendisaster factors in Bulianta Coal Mine[J].Coal Science and Technology,2018,46(4):46-51,57.

[9] 赵建国,刘建林,董昌乐,等.顶板高位大直径定向钻孔扩孔新技术探索[J].煤炭科学技术,2018,46(4):40-45.

ZHAO Jianguo,LIU Jianlin,DONG Changle,et al.New reaming technology for high position and large diameter directional drilling in roof[J].Coal Science and Technology,2018,46(4):40-45.

[10] 金 新.顶板岩层定向卸压瓦斯抽采钻孔钻进关键技术[J].煤田地质与勘探,2016,44(3):124-127.

JIN Xin.The key technology for drilling pressure-releasing gas drainage hole in roofstrata[J].Coal Geology & Exploration,2016,44(3):124-127.

[11] 刘 言,王剑波,龙开雄,等.元坝超深水平井井身结构优化与轨迹控制技术[J].西南石油大学学报:自然科学版,2014,36(4):131-136.

LIU Yan,WANG Jianbo,LONG Kaixiong,et al.Optimization technique of drilling design and path control about ultra-deep horizontal well in Yuanba[J].Journal of Southwest Petroleum University:Science & Technology Edition,2014,36(4):131-136.

[12] 赵建国,赵江鹏,许 超,等.煤矿井下复合定向钻进技术研究与应用[J].煤田地质与勘探,2018,46(4):202-206.

ZHAO Jianguo,ZHAO Jiangpeng,XU Chao,et al.Composite directional drilling technology in underground coal mine[J].Coal Geology & Exploration,2018,46(4):202-206.

[13] 方 俊,陆 军,张幼振,等.定向长钻孔精确探放矿井老空水技术及其应用[J].煤田地质与勘探,2015,43(2):101-105.

FANG Jun,LU Jun,ZHANG Youzhen,et al.Technology and application of precise detection and drainage of goaf water by directional long borehole[J].Coal Geology & Exploration,2015,43(2):101-105.

[14] 黄根炉,赵金海,赵金洲,等.基于地质导向的水平井中靶优化设计[J].石油钻采工艺,2004,26(6):1-3.

HUANG Genlu,ZHAO Jinhai,ZHAO Jinzhou,et al.Optimizing design of hitting target for geosteering horizontal drilling[J].Oil Drilling and Production Technology,2004,26(6):1-3.

[15] 武程亮,商敬秋,陈剑垚,等.两水平井“点对点”精确中靶对接施工技术[J].探矿工程:岩土钻掘工程,2013,40(5):4-7.

WU Chengliang,SHANG Jingqiu,CHEN Jianyao,et al.Accurate “point to point” target butting of two horizontal wells[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2013,40(5):4-7.

[16] 张鹏宇,柯晓华,张 楠,等.煤层气多分支水平井轨迹控制技术[J]石油钻采工艺.2013,35(5):33-35.

ZHANG Pengyu,KE Xiaohua,ZHANG Nan,et al.Coalbed methane multi-branch horizontal well trajectory control technology[J].Oil Drilling and Production Technology,2013,35(5):33-35.

[17] 刘匡晓,魏士军,郭金爱,等.川东北超深水平井轨迹控制方法优选[J].断块油气田,2011,18(2):254-256.

LIU Kuangxiao,WEI Shijun,GUO Jinai,et al.Optimization of trajectory control technique of ultra-deep horizontal well in Northeast Sichuan Area[J].Fault-Block Oil & Gas Field,2011,18(2):254-256.

[18] 牛洪波.大牛地气田长水平段井眼轨迹控制方法[J].天然气工业,2011,31(10):64-67.

[19] 韩志勇.定向井设计与计算[M].北京:石油工业出版社,2011.

[20] 苏义脑.水平井井眼轨道控制[M].北京:石油工业出版社,2005.