移动扫码阅读

由构造运动和地质外力作用形成的破碎地层,地质条件极其复杂,在这样的地层中钻进,往往井壁坍塌、掉块现象严重,进而出现钻具上提下放受阻、旋转转矩增加等现象,最终造成返渣困难、卡钻等一系列施工难题[1-2]。针对破碎带地层,工艺之一就是采用套管钻井技术,这种钻井作业结束后不再进行起钻作业,套管遗留在井眼当中并直接进行固井作业[3]。而我国煤矿地区的地质条件较复杂,很多都位于构造和断层褶皱发育的破碎地带,经常会出现钻孔垮塌、卡钻及埋钻等事故,因此,套管钻进工艺也常被应用于煤矿井上和井下煤层气抽采施钻中,用于解决煤层气开发中穿越破碎带的卡钻问题[4-5]。

目前,凭借相关领域的工程技术人员的不断努力,套管钻井工艺取得很大进步。时晓等[6]开发了组合式套管钻进工艺,在井下破碎地层中进行了应用;冯来等[7]可更换钻头套管钻井工艺展开了研究,并在吉林油田2口井进行了应用;李祖光等[8]在单行程套管钻井技术研究中介绍了钻穿钻头的套管钻进工艺;王力等[9]采用了改进的钻头脱接装置套管钻井工艺完成了井深1 000 m以上的套管钻井。这些套管钻进技术,或者2次成孔,效率低;或者结构复杂,可靠性差;或者在套管钻进完成后,通过丢弃钻头或钻穿钻头进行贯通或后续施钻,孔深时施工难度大,且损失大[10-12]。

为了解决套管钻井技术及配套存在的问题,有效提高套管钻进成孔深度[13-15],笔者介绍了一种可提式扩孔钻头,该钻头配合小直径全断面钻头,形成两级全断面切削机构进行一次成孔套管钻进,完孔后可实现两级切削机构的同时提取。该扩孔钻头还可应用于类似的钻进工艺,经济效益显著。

可提式扩孔钻头结构如图1所示,该钻头主要由安装定位机构、切削翼及切削翼展开锁定机构组成。安装定位机构通过图2所示的安装管把可提式扩孔钻头固定到套管端部,主要由下管体1、卡簧Ⅰ2、卡块 3、挡块4、芯轴5、芯轴复位弹簧 6、导向套7等零件组成,芯轴置于下管体内部,卡簧Ⅰ和芯轴复位弹簧控制芯轴的轴向移动距离。钻进时,芯轴中部大径段位于卡块下方,卡块径向伸出,提取钻头时,芯轴小径段位于卡块下方,3片卡块在外力作用下缩回,挡块4对卡块进行径向限位。切削翼17由PDC复合片及钢翼焊接而成,用于扩孔切削,共三翼,周向均布于上管体19的沟槽内,通过销轴22栓在上管体上,可绕销轴实现90°翻转,90°转动角度由切削翼和上管体沟槽结构空间控制。切削翼展开锁定机构用于切削翼展开后,锁定切削翼展开状态,防止切削翼切削时跳动或收起,主要由控球轴8、弹簧座9、控球轴复位弹簧20、压盖12、保持架11、钢球10、顶杆13、顶杆复位弹簧21等组成,置于中间管体15和上管体19内部。每个安装切削翼的沟槽处均布有顶杆,顶杆轴向移动距离由弹簧、钢球及压盖等零件控制。切削翼展开状态下,钢球在控球轴、控球轴复位弹簧作用下,钢球位于控球轴的大径段,钢球径向伸出顶住顶杆的锥面,推起顶杆,使顶杆另一端插入切削翼底端孔内,锁住切削翼。提钻时,钢球位于控球轴的小径段,顶杆在顶杆复位弹簧的作用下把钢球压回保持架内,并向孔内进行滑移,顶杆复位,切削翼处于可收拢状态。控球轴的轴向移动距离由控球轴复位弹簧、导向套及上钻头体内壁结构控制。

1—下管体;2卡簧Ⅰ;3—卡块;4—挡块;5—芯轴;6—芯轴复位弹簧; 7—导向套;8—控球轴;9—弹簧座;10—钢球;11—保持架;12—压盖; 13—顶杆;14—卡簧Ⅱ;15—中间管体;16—水管;17—切削翼;18—卡 簧Ⅲ;19—上管体;20—控球轴复位弹簧;21—顶杆复位弹簧;22—销轴

图1 可提式扩孔钻头结构

Fig.1 Structure of extractable reaming bit

1—过渡接头;2—提钻接头;3—导环;4—安装管; 5—可提式扩孔钻头;6—全断面钻头

图2 可提式扩孔钻头安装结构

Fig.2 Mounting structure of extractable reaming bit

目前针对破碎带地层,通常采用下入套管封隔地层的工艺。但遇到严重破碎地层,提钻后下套管常出现套管无法下入孔底,需要不断循环通井,甚至需重新下钻扫孔,费时费力,降低钻进效率[16-20]。

为了解决以上相关问题,采用一套新的可提钻钻进工艺穿越破碎等地层,成孔后让套管直接护住破碎段孔壁,并从套管内孔提取可提式扩孔钻头及全断面钻头,后通过小直径钻具穿过套管继续向前钻进。具体工艺如下所述。

1)安装固定。可提式扩孔钻头安装固定如图2所示,可提式扩孔钻头5通过3片伸出的卡块插入安装管4相对应的3个安装槽内,依次压入导环3、旋入过渡接头1实现可提式扩孔钻头的安装固定。

2)展开切削翼。旋入提钻接头2,解除切削翼的锁定,人工将三瓣切削翼翻转展开并压入相对应安装管端部开口槽内。展开后旋下提钻接头,控球轴在控球轴复位弹簧的作用下滑移,使控球轴大径段位于钢球处,顶杆伸出,锁住切削翼展开状态。

3)在可提式扩孔钻头端部拧入全断面钻头后,即形成两级全断面切削机构,安装完成后的切削机构整体通过螺纹装到钻机夹持的套管端部。

4)套管孔段扩孔钻进及下放提钻钻杆。启动钻机进行套管钻进,钻至目标位置后,洗孔数分钟,停机,更换钻机夹持卡瓦,将带有提钻接头2的钻杆从套管内部送至接近可提式扩孔钻头处,调低旋转及给进速度后继续旋入套取可提式扩孔钻头,直至旋转和给进压力表压力突然变大,或套管跟随转动等现象出现时,立即停止给进和旋转。旋入过程中,提钻接头端部先顶住芯轴滑移,随着继续旋入,芯轴与控球轴一起滑移,提钻接头完全旋入后,芯轴小径段位于三片卡块下方,卡块处于可压回状态,同时,控球轴小径段位于钢球下方,钢球在顶杆的作用下被压入钢球保持架内,即顶杆在顶杆复位弹簧的作用下复位缩回,解除切削翼锁定状态,即切削翼可绕销轴翻转收拢。

5)提取扩孔钻头。回拉钻杆,可提式扩孔钻头的3块卡块在导环3斜面的作用下,进入可提式扩孔钻头体内,可提式扩孔钻头整体进入套管内,并可从套管内提出,即可实现可提式扩孔钻头及全断面钻头的提取。

可提式扩孔钻头执行机构性能是否稳定、可靠,主要取决于钻头内部的弹簧设计,而弹簧设计包含结构设计、材料选型及载荷计算等部分。可提式扩孔钻头内部置有芯轴、控球轴及顶杆等复位弹簧,提取钻头完成后实现芯轴、控球轴及顶杆的复位。

钻头切削时,所受载荷极其复杂,尤其形式各样的冲击载荷,使钻头始终处于剧烈的振动状态,其钻头内部非固定件也会跟随发生剧烈的衍生振动,会对钻头其他构件造成损伤,而弹簧的缓冲性能对装有弹簧的非固定件具有一定保护作用。另外,钻头切削翼在锁定与收拢状态切换时,相关非固定件需要复位。由此可知,可提式扩孔钻头内部弹簧设计应主要考虑弹簧的缓冲和复位功能。

如图1所示,芯轴复位弹簧一端贴合于芯轴台肩,一端贴合于导向套端部,用于芯轴的缓冲和复位,即芯轴复位弹簧对芯轴具有一定的预压紧力,同时在切削翼展开锁定时,能够快速实现复位。 其中,压紧力不易太大,否则收拢切削翼时,提钻接头旋入过程中顶压芯轴时所受的阻力较大。经过试验验证,卡块伸出状态时弹簧载荷![]() (弹簧最小工作载荷)和卡块缩回状态时弹簧载荷

(弹簧最小工作载荷)和卡块缩回状态时弹簧载荷![]() (弹簧最大工作载荷)分别约为120 N和250 N时,复位、提钻接头旋入时所受阻力适中,缓冲效果也较好。

(弹簧最大工作载荷)分别约为120 N和250 N时,复位、提钻接头旋入时所受阻力适中,缓冲效果也较好。

由于可提式扩孔钻头空间结构制约,所确定的弹簧中径D为66 mm,弹簧安装高度![]() 为110 mm,弹簧从卡块伸出状态(弹簧安装高度)至卡块缩回状态压缩长度

为110 mm,弹簧从卡块伸出状态(弹簧安装高度)至卡块缩回状态压缩长度![]() 为50 mm;弹簧所使用的材料为50CrVA,其剪应力τp和剪切模量G分别为539 MPa和79×103。初步假设钢丝直径d为5 mm。

为50 mm;弹簧所使用的材料为50CrVA,其剪应力τp和剪切模量G分别为539 MPa和79×103。初步假设钢丝直径d为5 mm。

1)弹簧旋绕比C和钢丝直径d计算公式分别为

(1)

(2)

式中:K为曲度系数。

2)弹簧刚度k及有效圈数n计算公式分别为

(3)

(4)

式中:l1、l2分别为卡块伸出和缩回状态下弹簧的变形量。

3)弹簧刚度、载荷和变形量的校核分别为

(5)

(6)

l2=l1+50

(7)

(8)

(9)

4)弹簧自由高度![]() 压并高度

压并高度![]() 和压并变形量lb分别为

和压并变形量lb分别为

(10)

(11)

(12)

式中:n1为压并圈数;![]() 为

为![]() 作用下弹簧高度。

作用下弹簧高度。

5)弹簧的节距p′、螺旋角θ和展开长度L计算公式分别为

(13)

(14)

L=πn1D

(15)

由式(1)―式(15)及相关的校验公式得出的弹簧工作原理如图3所示[21]。技术要求如下:端部形式YJ型,两端并紧,每端磨平3/4圈;压并圈数n1=9.5;有效圈数n=7.5;热处理后硬度45-50HRC;展开长度L为2 006.4 mm。

![]() 弹簧的自由长度;

弹簧的自由长度;![]() 弹簧的工作行程;p′—弹簧节距

弹簧的工作行程;p′—弹簧节距

图3 芯轴复位弹簧工作原理

Fig.3 Spring working principle for resetting the spindle

由图1所示,顶杆复位弹簧位于钻头体的顶杆孔内,一端贴合于顶杆的台肩,一端贴合于顶杆孔孔底,用于压紧顶杆(即使顶杆锥面贴合钢球)和顶杆复位。顶杆复位弹簧所受的载荷主要为顶杆复位阻力,即顶杆与孔壁的摩擦力,钢球与顶杆锥面的接触压力,以及钢球与保持架的摩擦力,考虑对顶杆的预压紧及安全余量,并经过验证,复位状态下对顶杆的预紧力![]() 大于12 N复位迅速,锁定切削翼时载荷

大于12 N复位迅速,锁定切削翼时载荷![]() 小于35 N无锁定卡阻。

小于35 N无锁定卡阻。

由可提式扩孔钻头顶杆复位弹簧安装空间可知,所确定的弹簧中径D1为13.5 mm,弹簧安装高度![]() 为39 mm;弹簧所使用的材料为50CrVA,其剪应力τp和剪切模量G分别为539 MPa和79×103。初步假设钢丝直径d1为1 mm。根据弹簧所受的载荷,同理计算出的顶杆复位弹簧工作原理如图4所示。图中,

为39 mm;弹簧所使用的材料为50CrVA,其剪应力τp和剪切模量G分别为539 MPa和79×103。初步假设钢丝直径d1为1 mm。根据弹簧所受的载荷,同理计算出的顶杆复位弹簧工作原理如图4所示。图中,![]() 为弹簧的自由长度,

为弹簧的自由长度, ![]() 为

为![]() 作用下弹簧高度,

作用下弹簧高度,![]() 为弹簧的工作行程,p″为弹簧节距。

为弹簧的工作行程,p″为弹簧节距。

图4 顶杆复位弹簧工作原理

Fig.4 Spring working principle for resetting the ejector rod

由图1可知,控球轴复位弹簧套在控球轴上,位于中间管体内,一端贴合于控球轴大台肩,一端贴合于钢球保持架端面,用于压紧控球轴和控球轴复位。

控球轴弹簧所受载荷主要来自顶杆机构导致的阻力,因此换算出钢球与顶杆锥面的相互作用力,即可算出控球轴复位弹簧所需的复位载荷。

顶杆受力分析如图5所示,钢球对顶杆锥面施加压力为N1,孔壁对顶杆施加的压力为N2,孔壁对顶杆的摩擦力为f,钢的动摩擦因数为0.15,弹簧对顶杆施加的压力为F,由图4可知,顶杆复位弹簧最大工作载荷为30 N。

图5 顶杆受力分析

Fig.5 Force analysis diagram of ejector rod

顶杆径向力平衡可知:

N2=N1cos α

(16)

其中:α为顶杆锥面角度。

孔壁对顶杆的摩擦力为

f=0.15N2=0.15N1cos α

(17)

顶杆克服阻力滑动的条件为

N1sin α≥F+f=F+0.15N1cos α

(18)

取安全系数2,由式(1)―式(2)可知:

N1sin α≥2F+0.3N1cos α

(19)

简化(4)式为

F≤N1(sin α-0.3cos α)

(20)

取顶杆锥面角度α=50°,则N1≥52.37 N。

控球机构受力分析如图6所示。球在竖直方向的力平衡关系为

N1sin α=N3cos β

(21)

式中:N3为钢球对控球轴锥面的正压力;β为控球轴锥面段角度。

图6 控球机构受力分析

Fig.6 Force analysis of mechanism controlling steel ball

忽略摩擦阻力,控球轴复位过程中,控球轴复位的条件如下:弹簧对控球轴台肩的弹簧力大于钢球对控球轴锥面的作用力在控球轴轴向的分力,即

F2≥N3sin β

(22)

式中:F2为控球轴复位弹簧对控球轴台肩的弹簧力。

考虑摩擦力及复位灵敏性,应乘以系数3,可得:

F2≥3N3sin β

(23)

由式(22)和式(23)可得, F2≥3N1sin βsin α/cos β, 取β=25° ,由此可算出所需弹簧复位启动载荷F2≥56 N。考虑减小提钻钻杆顶入时阻力及控球轴自身的预紧缓冲,控球轴复位状态所需弹簧载荷F1(弹簧最小工作载荷)约20 N即可。

与顶杆弹簧计算过程相似,算出的控球轴复位弹簧工作原理如图7所示。

图7 控球轴复位弹簧工作原理

Fig.7 Spring working principle for resetting the shaft of the control steel ball

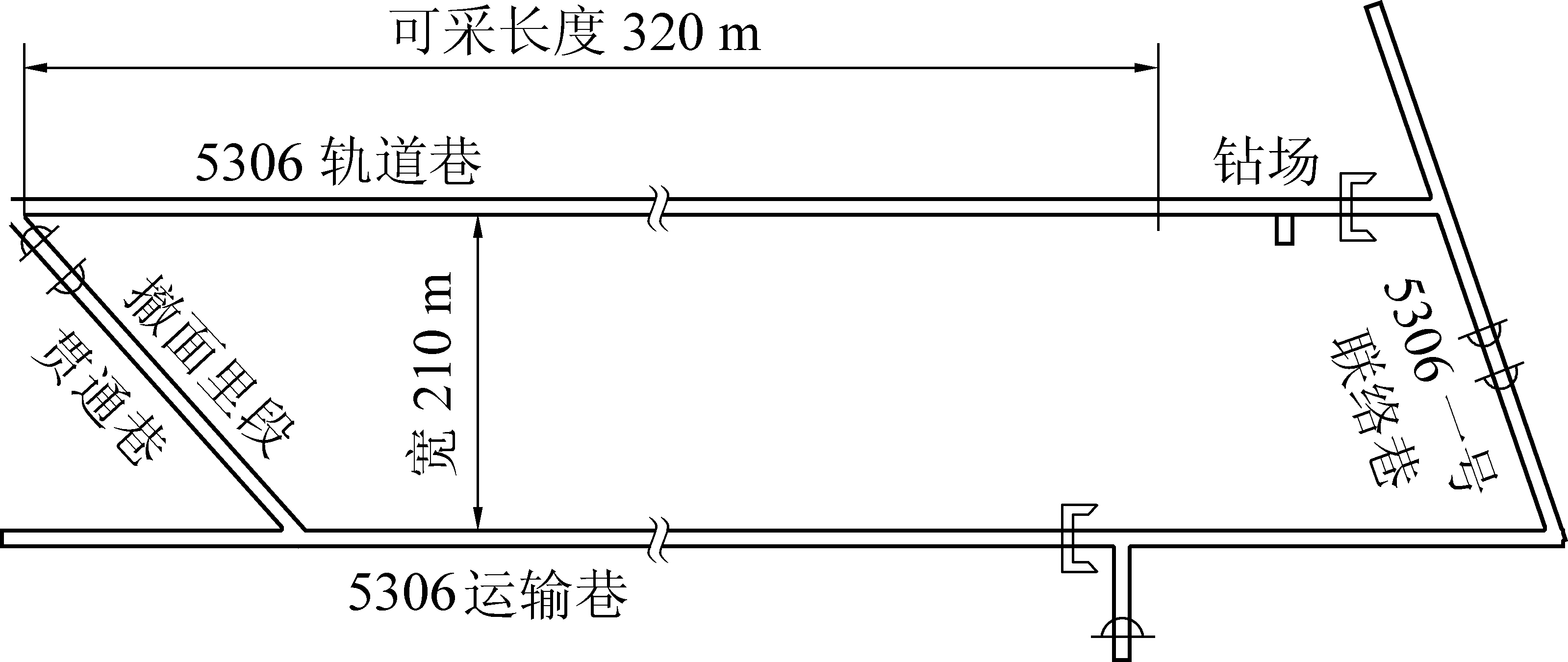

按照上述要求制造的可提式扩孔钻头如图8所示,该钻头在山东济南唐口煤矿5306工作面进行了改进后试用。5306工作面布置如图9所示,该工作面撤面里段净宽210 m,1号联络巷到贯通位置可采长度320 m。回采煤层为3煤,煤层厚度9.1~11.1 m,平均10.08 m,受断层及小褶曲影响,煤层起伏较大,煤层倾角0°~7°,平均3°,倾向角110°~270°。

图8 可提式扩孔钻头

Fig.8 Extractable reaming bit

2018年11月开始至2019年1月在某矿5306工作面开展了2个穿越破碎地层的定向钻孔试用。1号钻孔主孔深325 m, 破碎地层位于主孔孔深20 m左右处,采用了可提式扩孔钻头的套管钻进工艺穿过了破碎地层,穿越后从套管内部取出了钻头,并进行了后续定向钻进施工,累计定向进尺637 m。2号钻孔主孔深393 m,破碎地层位于主孔孔深18 m左右处,穿越后累计定向进尺521 m。

图9 5306 工作面示意

Fig.9 Schematic of No.5306 working face

现场试用结果表明,套管钻进切削时,可提式扩孔钻头切削翼展开状态被牢牢锁定;套管钻进完孔捞取时,成功地从套管内部提出可提式钻头及全断面钻头组成的两级切削机构,可提式扩孔钻头切削翼收拢顺畅,无卡阻现象发生;该可提式扩孔钻头切削翼展开与收拢切换动作迅速,钻孔作业时切削能力强,可靠性高。

1)套管钻进用可提式扩孔钻头采用纯机械设计,使用钻杆捞取,结构精巧,可靠性高,提取工艺简单,解决了采用丢弃钻头或钻穿钻头等套管钻进工艺存在的问题,特别是孔深时施工难度大的问题。

2)经过近2个月的煤矿井下试用,试用证明了钻进作业时,钻进和提钻过程流畅,且钻头状态切换迅速。

3)可提式扩孔钻头还可用于煤矿井下封孔钻进工艺,即可提式扩孔钻头安装到封孔管端,并配以小直径全断面钻头形成两级切削机构进行钻孔,封孔段钻进完成后,从封孔管内提出切削机构,封孔管留在孔中,再进行封孔作业。该工艺简化了封孔作业流程,提高了钻进效率。

[1] 刘灿铭.国内破碎复杂地层钻进技术的研究现状与展望[J].甘肃科技,2010,26(14):78-80.

LIU Canming.Current status and prospects of drilling technology in fractured and complex formations[J].Gansu Science and Technology,2010,26 (14):78-80.

[2] 宋志彬,冯起赠,许本冲,等.全套管钻进机理和全回转套管钻机的研究[J].建筑机械,2013(23):87-91.

SONG Zhibin,FENG Qijian,XU Benchong,et al.Study on the mechanism of full casing drilling and rotary casing drilling rig [J].Construction Machinery,2013 (23):87-91.

[3] 孔 伟.套管钻进技术在煤矿复杂地层中的应用探讨[J].探矿工程:岩土钻掘工程,2011,38(11):21-23.

KONG Wei.Discussion onapplication of casing drilling technology in complex stratum of coal mine[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2011,38(11):21-23.

[4] 祝效华,李红岩,刘清友,等.石油钻井工程中液动冲击器的性能参数测试[J].断块油气田,2004(3):64-66,93.

ZHU Xiaohua,LI Hongyan,LIU Qingyou,et al.Performance parameter test of hydraulic impactor in oil drilling engineering[J].Fault Block Oil & Gas Field,2004(3):64-66,93.

[5] 耿瑞伦.跟套管钻进技术及其应用[J].地质装备,2000(3):11-15.

GENG Ruilun.With casing drilling technology and its application[J].Equipment for Geotechnical Engineering,2000(3):11-15.

[6] 时 晓,申东方.组合式套管钻进工艺在井下破碎地层条件下钻孔施工中的应用[J].企业导报,2016(19):62-63.

SHI Xiao,SHEN Dongfang.Application of combined casing drilling technology in borehole drilling under the condition of fractured formation [J].Guide to Business,2016 (19): 62-63.

[7] 冯 来,王 辉,王 力,等.可更换钻头套管钻井工具及工艺研究[J].石油钻探技术,2007(5):18-21.

FENG Lai,WANG Hui,WANG Li,et al.Research ondrilling tools and process for replaceable bit sleeve[J].Petroleum Drilling Techniques,2007(5):18-21.

[8] 李祖光,王 力,翟应虎,等.单行程套管钻井技术研究与应用[J].钻采工艺,2008(6):34-36,166.

LI Zuguang,WANG Li,YAN Yinghu,et al.Research and application of single-stroke casing drilling technology[J].Drilling & Production Technology,2008(6):34-36,166.

[9] 王 力,郑万江,张嵇山等.套管钻进技术研究及应用[C]. 公主岭:吉林省第四届科学技术学术年会,2005:547-551.

[10] 李建军,陈保国,郑 伟,等.可伸缩扩孔钻头在深厚砂卵砾石层跟管钻进中的应用[J].探矿工程:岩土钻掘工程,2013,40(8):57-60.

LI Jianjun,CHEN Baoguo,ZHEN Wei,et al.Application of retractable reaming bits in tracing drilling in deep sand-gravel formation [J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2013,40 (8):57-60.

[11] 梁元濂.不提钻换钻头钻具的研究与思考[J].地质装备,2010,11(4):11-13.

LIANG Yuanlian.Research and Thought on replacing bit drilling tools without boring [J].Equipment for Geotechnical Engineering,2010,11(4): 11-13.

[12] 李 涛.深井小井眼定向随钻扩孔技术方法分析[J].中国石油石化,2017(10):116-117.

LI Tao.Analysis of directional reaming while drilling in deep slimhole [J].China Petrochem,2017 (10):116-117.

[13] 孙玉宁,王永龙,王大顺.新型扩孔钻头的研究[J].煤矿机械,2008(10):129-130.

SUN Yuning,WANG Yonglong,WANG Dashun.Research on new reaming bit [J].Coal Mine Machinery,2008 (10):129-130.

[14] 孙平贺,乌效鸣,曹 函.水平定向钻进扩孔钻头水口应用分析[J].地质科技情报,2009,28(1):116-118.

SUN Pinghe,WU Xiaoming,CAO Han.Analysis of the application of horizontal directional drilling reaming bits[J].Geological Science and Technology Information,2009,28(1):116-118.

[15] 胡继良,陶士先,纪卫军.破碎地层孔壁稳定技术的探讨与实践[J].探矿工程:岩土钻掘工程,2011,38(9):30-32,64.

HU Jiliang,TAO Shixian,JI Weijun.Discussion and practice of stabilization technology for broken formation hole wall[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2011,38(9):30-32,64.

[16] 王胜利.泥浆护壁、全程套管钻进工艺在长距穿层抽采钻孔的应用[J].煤矿现代化,2016(5):33-35.

WANG Shengli.Application of mud wall and full-bore casing drilling technology in long distance layer drilling and drilling[J].Coal Mine Modernization,2016(5):33-35.

[17] 余昭艳,赵 诗.跟套管钻进技术在石油钻井中应用的研究[J].科技资讯,2012(23):94.

YU Zhaoyan,ZHAO Shi.Study on the application of casing drilling technology in oil drilling[J].Science & Technology Information,2012(23):94.

[18] 刘家荣.无循环钻进工艺在易坍塌、缩孔和卵砾石地层的应用[J].地质与勘探,2010,46(5):960-966.

LIU Jiarong.Application of non-circular drilling technology in easy collapse,shrinkage and gravel formation[J].Geology and Exploration,2010,46(5):960-966.

[19] 王 海.国内外灌注桩套管钻进技术现状[J].世界地质,1997(2):95-100.

WANG Hai.Current Status of drilling technology for bored piles at home and abroad[J].Global Geology,1997(2):95-100.

[20] 王 鲜,许 超,李泉新,等.淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J].煤炭科学技术,2018,46(11):145-150.

WANG Xian,XU Chao,LI Quanxin,et al.Study on high-level directional drilling technology in complex roof strata of Huainan mining area [J].Coal Science and Technology,2018,46 (11): 145-150.

[21] 阎邦椿.机械设计手册[M].5版.北京:机械工业出版社,2010:8-35.