移动扫码阅读

煤炭安全生产是保障我国能源稳定供给的基石,井下钻孔是防治瓦斯、水害等煤矿灾害的重要技术手段,在煤矿安全高效生产中发挥着重要支撑作用[1]。井下钻机是进行钻孔施工的基础。目前,我国矿用钻机生产厂家超过100家,开发了适用于碎软煤层常规钻孔施工的高转速钻机、套管钻机、水力冲孔钻机,适用于特殊断面和巷道环境常规钻孔施工的多变幅钻机、跨输送带钻机,适用于定向钻孔施工的大功率定向钻机等。整体上来说,井下钻机已发展为以动力头式钻机为主,处于液压传动阶段,负载敏感技术和变量泵控制技术得到了广泛应用,最大钻机转矩已达到20 000 N·m,最大实钻孔深已达到2 570 m[2-3]。但现有钻探装备仍然以功能实现为主,自动化程度极低,钻孔施工主要依靠人工操作,钻进辅助时间长,钻进效率低,施工人员数量多,而施工环境逐渐恶化将越来越不利于人工施工,且近距离人工操作存在安全隐患。

国外在20世纪90年代开始已逐步将电液比例控制技术应用于新型钻机,瑞典Atlas Copco公司、加拿大JKS Boyles公司、澳大利亚Longyear公司等开发的矿用钻机还采用了自动控制技术,实现了机电一体化操作。虽然国外坑道钻探装备的智能化程度更高,工人劳动强度较低。但具有电液比例控制技术的自动化钻机主要应用于金属矿山巷道,还缺乏适用于防爆安全要求较高、作业环境受限的煤矿井下巷道条件的高性能自动化钻机[4-6]。

随着矿井煤炭开采向集约化、智能化方向发展,井下钻孔施工面临的“机械化换人、自动化减人”的需要日益迫切,信息化、自动化、智能化钻进技术与装备研究是未来必然发展趋势,最终实现自动化钻孔施工。针对当前设备不足和未来发展需要,研发了适用于煤矿井下作业要求的高性能自动化钻机,并在地面进行了现场测试,效果显著。

自动化钻机利用电液控制系统和遥控系统实现少人或无人远程操作,采用参数监测系统全面掌握孔口钻机工作状态和孔内钻进工况,指导钻进参数优化和智能控制,确保安全施工。其总体技术方案为:在钻机关键机构上设置接近开关、位移传感器等元器件检测执行机构的动作,并将执行机构的位置状态反馈给参数监控系统;电液控制系统根据参数监控系统采集的数据和预定控制策略,下发控制指令,通过控制电磁阀驱动各个执行机构动作;执行机构采用电液比例控制技术,按照控制器指令进行钻进状态调整,形成闭环控制[7-8]。

结合自动化钻机的施工工艺需要,考虑钻机的功能与工艺的匹配性,设计钻机的主要性能参数如下:

额定转矩/(N·m)1 050~4 300额定转速/(r·min-1)60~200最大给进/起拔力/kN 90/150 给进行程/mm900仰俯角/(°)0~90电动机功率/kW55外形尺寸/(mm×mm×mm)3 960×1 350(3 688)×2 050钻杆托盘容量/根7

钻机整体布局设计是根据使用要求合理地布置钻机结构件、传感器、数据信号采集处理器、配套电源等。整体布局设计应最大可能地利用空间,在减小钻机整体尺寸的同时便于钻机各系统的维护。钻机结构件的设计需在保证实现功能的基础上尽量结构紧凑,并给控制系统的硬件部分留出合适的安装位置,便于钻机各部件的布置。

自动化钻机整体布局如图1所示,采用整体式履带结构,主机作为钻机的执行机构,为了方便检修设置在履带车体的前方;操纵台设置在履带车体的后方,便于采用液动控制时观察孔口;防爆控制箱和电磁启动器分别布置在车体平台的两列,便于接电和检修;电动机泵组安装在车体中间凹槽结构中,便于胶管连接;同时设计遥控操纵台,解决钻机关键执行部件的无线遥控操作需要,操作者视线不受现场环境的影响。

1—加杆装置;2—主机;3—电动机泵;4—启动器;5—油箱; 6—主操纵台;7—副操纵台;8—控制柜;9—车体平台

图1 自动化钻机整体结构

Fig.1 Structure of automatic drilling rig

煤矿井下一般采用回转器后方加卸钻杆方式,即钻机回转器采用中间通孔式结构,将钻杆从回转器中间穿入,在回转器上的卡盘与钻机前方的夹持器作用下实现钻杆装卸。

自动化钻机应具备自动加卸钻杆功能。为实现自动加卸钻杆,应保证施工完一根钻杆后,安装另外一根钻杆时,钻杆丝扣处于同一固定位置。由于从回转器后方安装钻杆的方式,无法保证每根钻杆施工完成后钻杆的丝扣处于同一固定位置,因此自动化钻机设计采用中间加杆方式进行钻杆装卸。其回转器设计采用主动钻杆式结构,无卡盘和配油套,钻机回转时无泄漏,效率高。

回转器采用两级齿轮减速结构,液压马达为A6V160型液控变量斜轴式柱塞马达,通过液压控制调节马达排量,实现回转器的无极变速。主动钻杆通过销轴和螺钉与主轴前端连接在一起,将主轴的转矩传递给钻杆[9-10]。主动钻杆前端为ø73 mm外平钻杆公螺纹锥扣,可与机械手、夹持器互相配合,实现长度750 mm,外径ø73 mm的外平钻杆的自动加卸,从而降低工人的劳动强度,提高钻进效率。为了实现自动加卸钻杆,在回转器主轴后方安装有光栅传感器,用于测量回转器的速度。回转器结构如图2所示。

1—主动钻杆;2—变速箱;3—液压马达;4—光栅传感器

图2 回转器结构示意

Fig.2 Structure schematic of rotating unit

采用中间加杆方式进行钻杆装卸时,需要同时拧紧或拆卸钻杆两端的2个丝扣[11],现有钻机单夹持器设计无法满足双丝扣同时拧紧或拆卸的需要,因此开发了夹持卸扣装置,结构如图3所示。

图3 夹持卸扣装置结构

Fig.3 Structure of gripper and shackle

夹持器固定在给进装置机身的前端,用于夹持孔内钻具,还可配合卸扣器实现机械拧卸钻杆。夹持器为剪刀增力式结构,采用油缸控制夹紧松开工作方式。夹持器侧面开口,可使机械手将钻杆通过开口放入夹持中心,夹紧钻杆,配合回转器回转与给进,可完成回转器前端主动钻杆与夹持器内钻杆的上扣连接。

卸扣器固定在夹持器前端,用于夹持孔内钻具,还可配合夹持器实现机械拧卸钻杆。卸扣器为剪刀增力式结构,采用油缸控制夹紧松开工作方式。卸扣器下方设有卸扣油缸,当卸扣器夹紧时,卸扣油缸收缩,可带动孔内钻杆沿夹持中心旋转,与夹持器内钻杆产生相对运动,从而使2根钻杆脱扣,完成2根钻杆之间的卸扣。

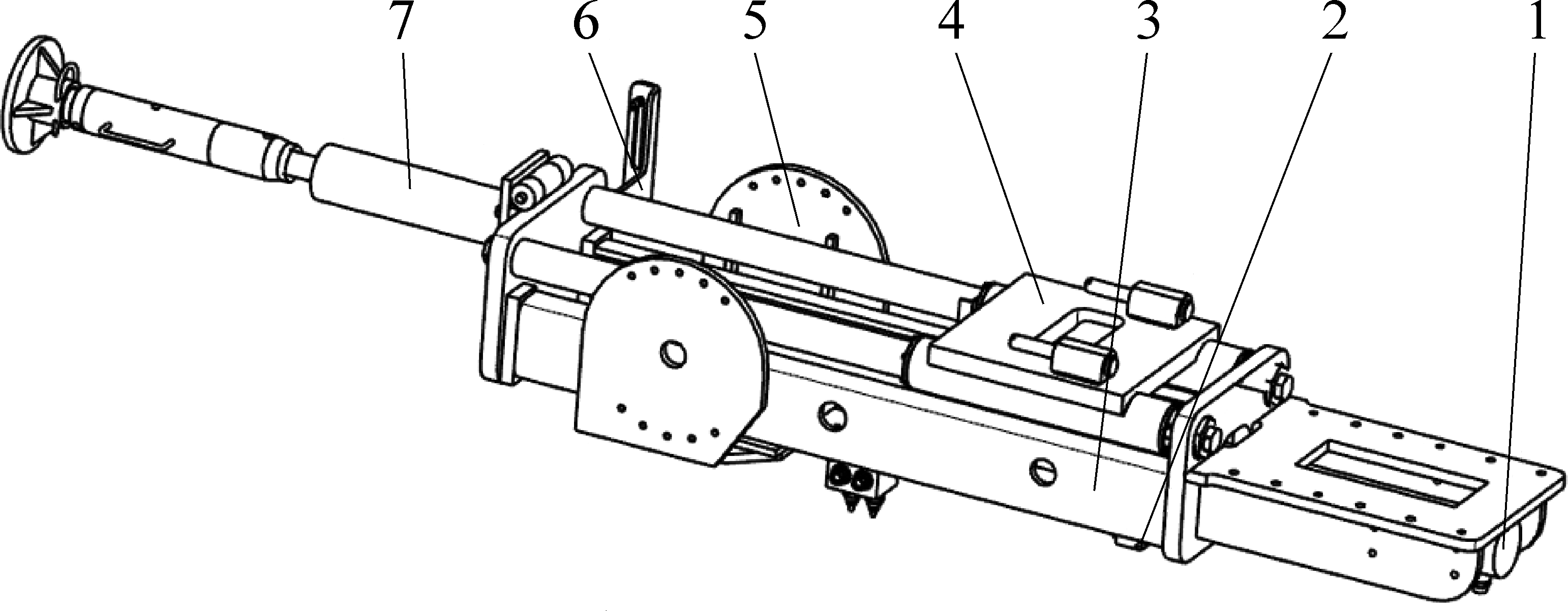

给进装置应能精准控制开孔姿态和钻进状态,主要由给进油缸、倾角传感器、机身、托板、连接架、接近开关组件、后顶装置等部分组成,如图4所示。给进油缸选用单根单杆双作用油缸,油缸内装有位移传感器,可精确读取油缸位置。给进油缸活塞杆与托板固定,缸体上的耳环与机身固定,油缸往复运动即可带动拖板沿机身导轨移动,从而带动回转器移动[12]。

1—给进油缸;2—倾角传感器;3—机身;4—托板; 5—连接架;6—接近开关组件;7—后顶装置

图4 给进装置结构

Fig.4 Structure of feeding device

机身与连接架通过螺栓固定连接,连接架与左右调角装置回转支撑相连,通过液驱回转支撑转动,可控制给进装置进行调角。机身下方安装有倾角传感器,可实时显示机身角度。机身左侧安装有接近开关组件,用于判定机械手位置是否与机身水平,从而进行加卸钻杆操作。机身后方装有后顶装置,用于机身姿态调整好后与巷道侧帮进行稳固,提升钻机钻进过程中机身的稳定性。

自动上下钻杆装置是实现钻杆自动加卸的执行机构,由钻杆托架、机械手总成、回转支撑等部分组成,如图5所示。钻杆托板是用来存放钻杆的,配套用ø73 mm外平钻杆单次最大存放容量为7根。通过调节托板两侧连杆位置,可实现托板向下倾斜,在自动卸钻时,可使钻杆自由下落[13-14]。机械手总成通过右侧回转支撑与左调角装置相连,该机械手由四联电磁手动换向阀控制,可实现钻杆的连续加卸。

1—机械手总成;2—托架;3—回转支撑

图5 自动上下钻杆装置结构

Fig.5 Structure of automatic drill pipes device

钻机电液控制系统设计用于控制钻机钻进动作、其他辅助动作以及伺服系统动作,以实现钻机正常钻进功能以及其他必要的辅助功能,如自动上杆等。

电液控制系统根据其作用又可分为主液压控制系统和伺服电液控制系统2个部分。主液压控制系统用于控制钻机完成移动、稳固、回转、钻进等主要钻进动作,以及自动上下钻杆装置等辅助装备的正常动作,以保证钻机基本钻进等功能的实现。伺服电液控制系统则用于接收钻机电控系统的实时信号,辅助完成钻机状态调整,伺服液压控制系统应尽量整合在主液压控制系统中,通过增加小型液压回路的方式完成伺服功能的实现,以降低钻机液压控制系统的复杂度,提高可靠性。伺服系统作为整个控制系统的重要组成部分,用于接收钻机控制系统发出的实时控制信号,并将之转化为调整动作,以实现钻进参数的实时调整,从而满足智能化钻进的需要。

根据自动化钻机的施工需要,钻机的液压系统需要具有回转、给进、自动加卸钻杆、辅助稳固等功能。为了满足各个执行机构性能的需要,对各个功能回路参数进行计算,钻机各个执行机构分别由专用液压泵进行控制,确定液压系统采用三泵开式设计,配合恒功率和负载敏感组合控制方式,达到执行机构所需要求。Ⅰ泵用于旋转系统快速回转和钻机履带行走;Ⅱ泵单独用于钻杆加卸系统,不受其他执行机构的影响;Ⅲ泵用于钻机给进系统和辅助稳固系统,设置专门的切换阀块进行控制[15-17]。各个执行机构通过换向阀和电磁阀结合进行控制,实现自动化。

钻机控制系统设计包括钻机状态参数实时显示软件、钻孔轨迹实时显示软件和钻机实时控制系统设计。钻机状态参数实时软件从数据采集器接收钻机状态数据,通过计算实时显示钻机状态,如钻机回转压力、转速、钻机方位角、倾角等。钻孔轨迹实时显示软件接收钻头处信号发生器传回的信息,通过信号分析处理,计算合成钻孔轨迹图像并实时显示[18]。钻机实时控制系统根据采集到的不同钻进参数转换控制信号,编制自动钻孔控制程序,实现自动钻进。

考虑到自动化钻机的特殊性,钻机调试完成后,在中煤科工集团西安研究院有限公司智能钻探基地内进行了现场实钻试验,以验证钻机相关功能,试验场地如图6所示。试验区域位于基地南侧低凹区域,在土层内进行钻进试验。由于黄土遇水具有黏性,不利于钻进,因此采用空气作为循环介质进行施工,配套空压机为Atlas XAVS196型空压机。试验配套钻具为0.75 m长ø73 mm外平钻杆,钻头采用ø94 mm三翼内凹钻头。

钻机于2018年8月进行试验,共施工钻孔15个,单孔最大孔深56 m,累计进尺469 m,平均孔深31.2 m。由于空压机风量有限,多数钻孔钻进至30余m就不返渣,出于钻具安全考虑终孔提钻。其中13、14号钻孔倾角分别为10°、5°,用于验证带角度钻孔的自动钻进效果,2个钻孔分别于15、20 m处钻出土层,终孔提钻,其余钻孔均为水平孔。在试验过程中,单根钻杆从自动加杆到钻进完成耗时约55 s,自动卸钻时,单根钻杆耗时约50 s。

图6 试验现场示意

Fig.6 Structure schematic of testing field

通过现场钻进试验结果表明,钻机各部分设计合理,工作稳定可靠,钻进过程中,只需按下控制键即可实现自动钻进,卸钻等功能,无需人工上卸钻杆,有效降低了劳动强度,同时,钻进辅助时间短,钻进效率有所提高,为煤矿井下减员增效提供了有力的设备保障。

1)针对煤矿井下机械化、自动化、智能化钻进施工需要,研制了煤矿井下自动化钻机,解决了机械结构、电液驱动控制和参数监测控制等多因素融合设计难题,利用回转器、夹持卸扣装置、给进装置和自动上下杆装置等关键执行机构实现了钻机基本功能,利用电液控制系统实现了少人或无人远程操作,采用钻机控制系统实时监测和反馈控制钻进参数,实现了自动钻进。地面实钻试验情况表明,该自动化钻机具有钻进控制智能化、辅助功能动作自动化的优点,工作稳定可靠,显著降低了工人劳动强度,提高了钻进效率和钻进安全性,为“机械化换人、自动化减人”奠定了基础。

2)煤矿井下钻探施工是一项涉及多种装备的系统工程,为更好地发挥自动化钻机功能,可进一步开展配套高压供水装置、污水净化排放装置、钻杆调运装置等辅助装备的自动化研究工作。

3)本自动化钻机主要适用于常规钻孔施工,对于更加复杂的定向钻孔施工,可进一步开展自动化定向钻机研究工作。

[1] 姚亚峰,张 杰,韩 建,等.软硬复合煤层高效钻进装备研制与应用[J].煤炭科学技术,2018,46(4):76-81.

YAO Yafeng,ZHANG Jie,HAN Jian,et al.Development and application of high efficiency drilling equipment in hard-soft composite coal seam[J].Coal Science and Technology,2018,46(4):76-81.

[2] 申宝宏,刘见中,张 弘.我国煤矿瓦斯治理的技术对策[J].煤炭学报,2007,32(7):673-679.

SHEN Baohong,LIU Jianzhong,ZHANG Hong.The Technical measures of gas control in China coal mines[J].Journal of China Coal Society,2007,32(7):673-679.

[3] 石智军,胡少韵,姚宁平.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[4] 刘荣辉.自动化钻机在高瓦斯突出矿井中的应用分析[J].煤矿机械,2018,39(11):131-132.

LIU Ronghui.Application analysis of automatic drilling rig in high gas outburst mine[J].Coal Mine Machinery,2018,39(11):131-132.

[5] 王清峰,陈 航.瓦斯抽采智能化钻探技术与装备的发展与展望[J].工矿自动化,2018,44(11):18-24.

WANG Qingfeng,CHEN Hang.Development and prospect on intelligent drilling Technology and equipment for gas drainage[J].Industry and Mine Automation,2018,44(11):18-24.

[6] 肖玉清.煤矿用全自动钻机的研制与现场试验分析[J].煤炭技术,2017,36(5):222-224.

XIAO Yuqing.Development and field test analysis of fully automatic drilling machine used in coal mine[J].Coal Technology,2017,36(5):222-224.

[7] 孙继平.智慧矿山重要特征与实现途径[J].工矿自动化,2015,41(4): 1-3.

SUN Jiping.Development trend of coal mine informatization and automation [J].Industry and Mine Automation,2015,41(4):1-3.

[8] 陈小平.ZYWL-4000SY型煤矿用全自动钻机的研制与应用[J].矿山机械,2017,45(7):17-19.

CHEN Xiaoping.Development and application of ZYWL-4000SY colliery-used fully-automatic drill rig[J].Ming & Processing Equipment,2017,45(7):17-19.

[9] 姚 克,张 锐,孙保山.松软煤层ZDY5000RF大功率两体式履带钻机研制[J].金属矿山,2017,46(5):131-134.

YAO Ke,ZHANG Rui,SUN Baoshan.Development of ZDY5000RF high-power two-departments crawler drilling rig in soft-extrude coal seam[J].Metal Mine,2017,46(5):131-134.

[10] 阚志涛.分体履带底板锚固的研制与应用[J].金属矿山2018,47(5):157-160.

KAN Zhitao.Development and application of the split crawler drilling rig for roadway floor anchoring [J].Metal Mine,2018,47 (5):157-160.

[11] 姚亚峰,梁春苗,宋海涛,等.ZDY1450LG型全液压坑道钻机及其关键技术[J].煤田地质与勘探,2015,43(6):124-127.

YAO Yafeng,LIANG Chunmiao,SONG Haitao,et al.Development and key technology of ZDY1450LG fully hydraulic drill rig[J].Coal Geology & Exploration,2015,43(6):124-127.

[12] 梁春苗,姚亚峰,石 璐,等.全液压坑道钻机给进装置的设计与分析[J].煤田地质与勘探,2012,40(3):90-92.

LIANG Chunmiao,YAO Yafeng,SHI Lu,et al.Design and analysis of feeding device of all hydraulic tunnel drilling rig [J].Coal Geology & Exploration,2012,40(3):90-92.

[13] 肖玉清,王 宇,陈松林.远控钻机送杆机构自适应定位技术的研究[J].矿业安全与环保,2014,41(5):33-36.

XIAO Yuqing,WANG Yu,CHEN Songlin.Research on self-adaptive positioning technology for rod-feed mechanism of remote-controlled drilling machine[J].Mining Safty and Environmental Protection,2014,41(15):33-36.

[14] 武斌波,郭文亮,寇子明.瓦斯抽采钻机连续装卸钻杆装置设计[J].工矿自动化,2018,44(2):63-67.

WU Binbo,GUO Wenliang,KOU Zimin.Design of equipment continuously loading and unloading drill rod on gas drainage dirllingrig[J].Industry and Mine Automation,2018,44(2):63-67.

[15] 姚 克.ZDY12000LD大功率定向钻机装备研发及应用[J].煤田地质与勘探,2016,44(6):164-168.

YAO Ke.Development and application on ZDY12000LD high-power directional drilling equipment [J].Coal Geology & Exploration,2016,44(6):164-168.

[16] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jialin,LI Quanxin .Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.

[17] 张建明,刘庆修,田宏亮,等.煤矿井下千米定向钻机液压控制特性分析[J].煤炭学报,2012,37(S2):341-345.

ZHANG Jianming,LIU Qingxiu,TIAN Hongliang,et al.Performance analysis of hydraulic control for kilometer directional rig used in underground coalmine[J].Journal of China Coal Society,2012,37(S2):341-345.

[18] 李小鹏.煤矿坑道钻机开孔定位参数自动调节系统研究[J].煤炭科学技术,2017,45(7):112-117.

LI Xiaopeng.Study on automatic control system of ZHANG borehole positioning parameters for mine roadway drilling [J].Coal Science and Technology,2017,45(7):112-117.