移动扫码阅读

随着煤炭资源开采深度、强度、速度,以及开采规模的不断增大,矿井水害现已成为制约我国煤矿安全生产的第二大灾害。其中,底板奥灰水害以其高水压、动储量、补给性强、突发性强、致灾性强等特点严重制约着我国华北地区石炭二叠纪煤田的安全开采[1-3]。现阶段,利用底板定向钻进技术可实现精确超前注浆加固底板隔水岩层裂隙,增强底板抗拉、抗压强度,可有效克服底板高承压水,降低底板突水的危险性,并可保护地下水资源,同时可对含水地质异常体进行治理,此项技术解放了大量煤炭资源[4-6]。

渭北石炭二叠纪煤田属典型的华北型煤田,尤以澄合、韩城矿区为主,其中5、11号煤层下部地层水文地质条件极其复杂,开采标高均在区域奥灰水位+375 m以下,且距奥灰顶界面较近,煤层底板完整性较差,煤层底板以下含水地质异常体较发育,底板岩层组合方式为砂泥岩互层的隔水岩组,灰岩地层硬度大,且构造主要以断裂构造为主,存在局部导通奥灰水的可能,可见渭北煤田5、11号煤层的开采深受底板奥灰水害的威胁,故须采取底板定向钻进技术超前加固底板隔水岩层裂隙,并对煤层底板奥灰含水层进行探查,以确保该煤层安全回采[7-10]。

针对渭北煤田煤层底板砂泥岩互层易导致塌孔、缩径,高硬度灰岩地层钻进效率低,含水地质异常体分布较多,断裂构造发育,奥灰含水层水压高,以及钻孔轨迹须满足防治水要求等技术难题,特选取渭北某典型矿井进行定向钻进关键技术研究。矿井位于渭北煤田东部,主采3、11号煤层。其中11号煤层位于太原组中下部,平均厚度3.5 m,资源量丰富,煤层底板距奥灰岩层顶界面15~30 m,奥灰含水层水位为+375 m,富水性强,该煤层回采受底板奥灰水害的威胁[11]。为此,中国煤炭科工集团西安研究院有限公司(以下简称西安院)利用井下定向钻进技术开展奥灰顶部岩层利用与注浆改造工程,根据峰峰二段分布及厚度发育情况、岩层硬度及防治水规定中关于临界突水系数的要求,注浆改造层位选取奥灰顶部25 m左右。笔者以该矿09、10工作面施工的24个定向钻孔为研究对象,对底板奥灰水害防治定向钻进相关技术难题进行了重点研究,研究成果可为渭北石炭二叠纪煤田底板奥灰水害防治定向钻进技术提供理论与实践依据。

现阶段,履带式全液压坑道钻机以方便移动、起下钻速度快、大转矩、高转速、工作效率高、安全可靠、处理孔内事故能力强、劳动强度低等优点已在我国煤矿井下瓦斯抽采、探放水、地质构造探查等领域得到广泛应用,逐渐成为煤矿坑道钻机的主导机型[12-14]。

井下定向钻探工程采用的设备主要包括定向钻机、泥浆泵、随钻测量系统、螺杆马达、钻具。钻机为ZDY6000LD型煤矿用履带式全液压坑道钻机。钻具为ø73 mm 3 m通缆钻杆、ø73 mm

3 m通缆钻杆、ø73 mm 3 m柔性钻杆,扶正器规格为ø151 mm

3 m柔性钻杆,扶正器规格为ø151 mm 1.5 m、ø191 mm

1.5 m、ø191 mm 1.5 m。钻头为ø98 mm胎体式PDC钻头、ø153 mm导向扩孔钻头、ø193 mm导向扩孔钻头。泥浆泵为3NB-320/8-30型往复式泥浆泵。随钻测量系统为YHD2-1000型。螺杆马达为ø76 mm

1.5 m。钻头为ø98 mm胎体式PDC钻头、ø153 mm导向扩孔钻头、ø193 mm导向扩孔钻头。泥浆泵为3NB-320/8-30型往复式泥浆泵。随钻测量系统为YHD2-1000型。螺杆马达为ø76 mm 3 m、1.25°结构弯角[12-14]。

3 m、1.25°结构弯角[12-14]。

钻孔设计主要包括开孔倾角、开孔方位角、套管孔段、直孔段、定向造斜段和定向稳斜段,采用三级孔径两级套管的钻孔结构,利用清水钻进方式。钻孔孔身结构如图1所示。

图1 钻孔结构示意

Fig.1 Drilling hole structure

1)工作面倾向长度为1 200 m左右,鉴于钻机能力,特采取自工作面开切眼、停采线两端对向钻进的方式,因此钻孔孔深设计为650 m左右,既可提高钻进效率,又能形成合理的探查重叠区域。钻孔平面轨迹设计如图2所示。

2)09、10工作面倾向294°,因此3、4、5、6钻场的钻孔主设计方位角为294°,1、2钻场的钻孔主设计方位角为114°(对向钻进),钻孔平面轨迹沿工作面倾向延伸,孔间距以钻孔单孔注浆扩散半径确定,防治水技术要求将工作面内部定向钻孔孔间距设计为40 m,巷道两侧的定向探查孔设计为距巷道中心线6 m。鉴于回转钻进效率明显高于定向钻进,同时单弯孔底马达和钻具施工钻孔弯曲强度须满足≤2°/6 m,因此开孔方位角应在考虑孔底马达以及钻具弯曲强度的基础上,尽可能延长直孔段钻进的距离,缩短造斜段的长度,以提高钻探效率。

图2 钻孔平面轨迹设计示意

Fig.2 Drilling plane trajectory design

3)防治水要求将剖面轨迹控制在煤层底板以下40 m左右,煤层起伏状况可参考工作面煤层剖面图,因此剖面轨迹应先以负角度进入煤层底板,之后将倾角缓慢升至地层视倾角进行延伸。开孔倾角越大,垂深越大,则剖面轨迹可尽早达到设计深度,从而为后续倾角上升提供充足的空间,并可延长稳斜段的距离,缩短穿过泥岩段的距离,考虑钻机主轴倾角范围为-20°~20°,故选取-20°开孔较合理。钻孔剖面轨迹设计如图3所示。

图3 钻孔剖面轨迹设计

Fig.3 Drilling profile trajectory design

11号煤层底板岩层自上而下依次为泥岩、砂岩、铝质泥岩、灰岩,套管段设计的主要目的是为封固底板以下易塌孔地层及目的层以上的出水层,因此设计采用二级套管。其中一级套管设计穿过泥岩段,起护壁作用,外径为ø168 mm,长度为15 m,垂深约6 m,超过底板泥岩平均深度2.1 m;二级套管设计下入完整、稳定、坚硬的灰岩地层,旨在避免浆液或涌水流经套管外壁或底口所处岩层内的裂隙而出现跑浆、串浆或涌水等现象,能够承受奥灰含水层水头压力,套管外径为ø127 mm,长度为60 m,垂深约21 m,进入灰岩稳定层位。套管段设计及注浆如图4所示。

图4 套管设计及注浆示意

Fig.4 Casing design and grouting

直孔段介于套管段与定向造斜孔段之间,其设计长度应在满足套管下深、造斜段设计要求的前提下,尽可能延长其长度。针对某一特定钻孔,存在一个最优直孔段设计长度,直孔段设计越长越有利于提高钻进效率,又可缩短造斜段长度,增加稳斜段长度。

1)定向造斜段设计。1、2钻场定向造斜段平面轨迹在符合螺杆马达、钻具弯曲强度,以及套管下深60 m的前提下,自开孔方位角增加或者减小至114°,则达到定向造斜段平面轨迹要求。同理3、4、5、6钻场自开孔方位角增加或者减小至294°,则达到定向造斜段平面轨迹要求。

1、2钻场定向造斜段剖面轨迹在符合螺杆马达、钻具弯曲强度的前提下,自开孔倾角-20°回转钻进至合理深度,自此孔深开始定向造斜增倾角,增至垂深达到煤层底板以下40 m时,且延伸方向同地层视倾角一致,即完成剖面定向造斜段。

2)稳斜段设计。稳斜段平面轨迹方位角同工作面倾向方位角一致,剖面轨迹保持垂深40 m的要求,倾角与地层视倾角保持一致,直至终孔。

3.1 套管段钻进工艺

1)一级套管钻进工艺。采用ø98 mm钻头+ø73 mm柔性钻杆的钻具组合进行一开先导孔钻进至设计深度,后续依次采用ø153 mm、ø193 mm导向扩孔钻头钻进至设计深度,将孔内岩屑排除干净,之后下入ø168 mm套管至设计深度。

2)二级套管钻进工艺。待一级套管耐压试验成功后,采用ø98 mm钻头+ø73 mm柔性钻杆的钻具组合进行二开钻进至设计深度,后续采用ø153 mm导向扩孔钻头钻进至设计深度,将孔内岩屑排除干净,之后下入ø127 mm套管至设计深度。

3.2 直孔段钻进工艺

采用ø98 mm钻头+ø73 mm柔性钻杆的钻具组合钻进至设计深度。

3.3 稳斜段、造斜段钻进工艺

采用ø98 mm钻头+ø76 mm螺杆马达+ø76 mm探管+ø76 mm上无磁钻杆+ø73 mm通缆钻杆的钻具组合进行定向钻进。

据探查结果,09、10工作面所处采区的煤层底板以下18~46 m存在局部构造异常区,沿此层位平稳钻进时出现了8个钻孔多次塌孔、缩径、卡钻等现象,导致无法继续钻进,因此在后续钻孔设计时应避开在该层位平稳钻进,而应以大角度快速斜穿塌孔层位,将剖面轨迹控制在46 m以下层位方可实现深孔探查,且亦能够满足防治水要求。09工作面煤层底板塌孔层位分布如图5所示,10工作面煤层底板塌孔层位分布如图6所示。

图5 09工作面煤层底板塌孔层位分布

Fig.5 Collapse distribution of seam floor in No.09 working face

图6 10工作面煤层底板塌孔层位分布图

Fig.6 Collapse distribution of seam floor in No.10 working face

一、二级套管均采用清水钻进方式,但由于煤层底板砂泥岩互层遇水膨胀、软化,造成频繁塌孔、卡钻、缩径等现象,甚至导致无法成孔,因此,一级套管钻进工艺经过改进尝试采用空气钻进工艺,风压为0.6 MPa,风管内径为ø60 mm,即可满足正常钻进要求,克服煤尘、粉尘较大的困难,成功解决了孔内排渣不畅及难成孔的问题,保证了钻孔后续工艺的顺利实施。

1)一级套管下入技术。一级套管外径和孔径相差较小,即环空径向单侧仅剩余1.25 cm,下套管过程中套管在孔内受力变形主要包括2个部分,分别是井眼形态导致铅直的套管发生变形,套管承受轴向载荷以及自重力产生的变形。09、10工作面施工的多个定向钻孔,由于钻孔弯曲度较大或者套管未居中导致套管与孔壁接触,从而增大摩擦力和接触反力,均造成套管无法下至设计深度[8]。

针对此难题,特选取带扶正器的钻具组合进行通孔作业,以确保钻孔套管段保直性,即扩孔后采用ø193 mm导向扩孔钻头+ø191 mm扶正器+ø73 mm柔性钻杆的通孔钻具组合进行作业,作业过程中扶正器曾发生多次断裂,分析认为扶正器与孔壁接触面积较小,加之扶正器的形状不规则,在一定转矩作用下,扶正器承受较大的压力,从而导致扶正器断裂。经过研究改进,首先采用无扶正器的钻具组合扩孔至设计深度后,之后采取配带1根扶正器选择低转速、低钻压的作业方式,转矩小于1 154 N·m即可保证顺利通孔至设计深度,之后配带2根扶正器再次进行通孔作业,最终洗孔将孔内沉渣排除干净,此方案均可成功通孔至15 m。

一级套管单根长度为1.5 m,采用人工法下套管,套管下入过程中呈现随套管下深增加下入难度逐渐增大的现象,这是由于孔内沉渣未排除干净、孔壁不光滑或者套管紧贴孔壁摩阻力逐渐增大所致。此时,可借助钻机动力向套管施加轴向力,将其送入孔内。若套管下入仍困难,则可采取从孔口连接注浆装置,通过泥浆泵向套管内部注入高压清水,使套管和环空之间形成循环,同时减小摩阻力,或者再次借助通孔钻具通孔至设计深度后,尝试下套管,多种方法相结合,均可将一级套管下至设计深度。孔口注浆装置如图7所示。

图7 孔口注浆装置示意

Fig.7 Orifice grouting device

2)二级套管下入技术。由于二级套管下深较大,因此在下套管过程中更常见下至设计深度异常困难的情况,特采取同一级套管类似的方法,并设计ø127 mm变ø73 mm的变径接头。即采用带ø151 mm扶正器的通孔钻具组合进行多回次通孔作业,之后在首根套管最前端配带一个引导钻头,依次连接套管、变径接头、钻杆,借助钻机回转动力、钻压下套管,类似于常规回转钻进,直至下至设计深度,最终将引导钻头留在孔底。若遇到钻机转矩大或钻压过大时,处理办法同一级套管。多种方法结合,均可实现二级套管下至设计深度。下二级套管装置如图8所示。

图8 下二级套管装置

Fig.8 The second stage casing device

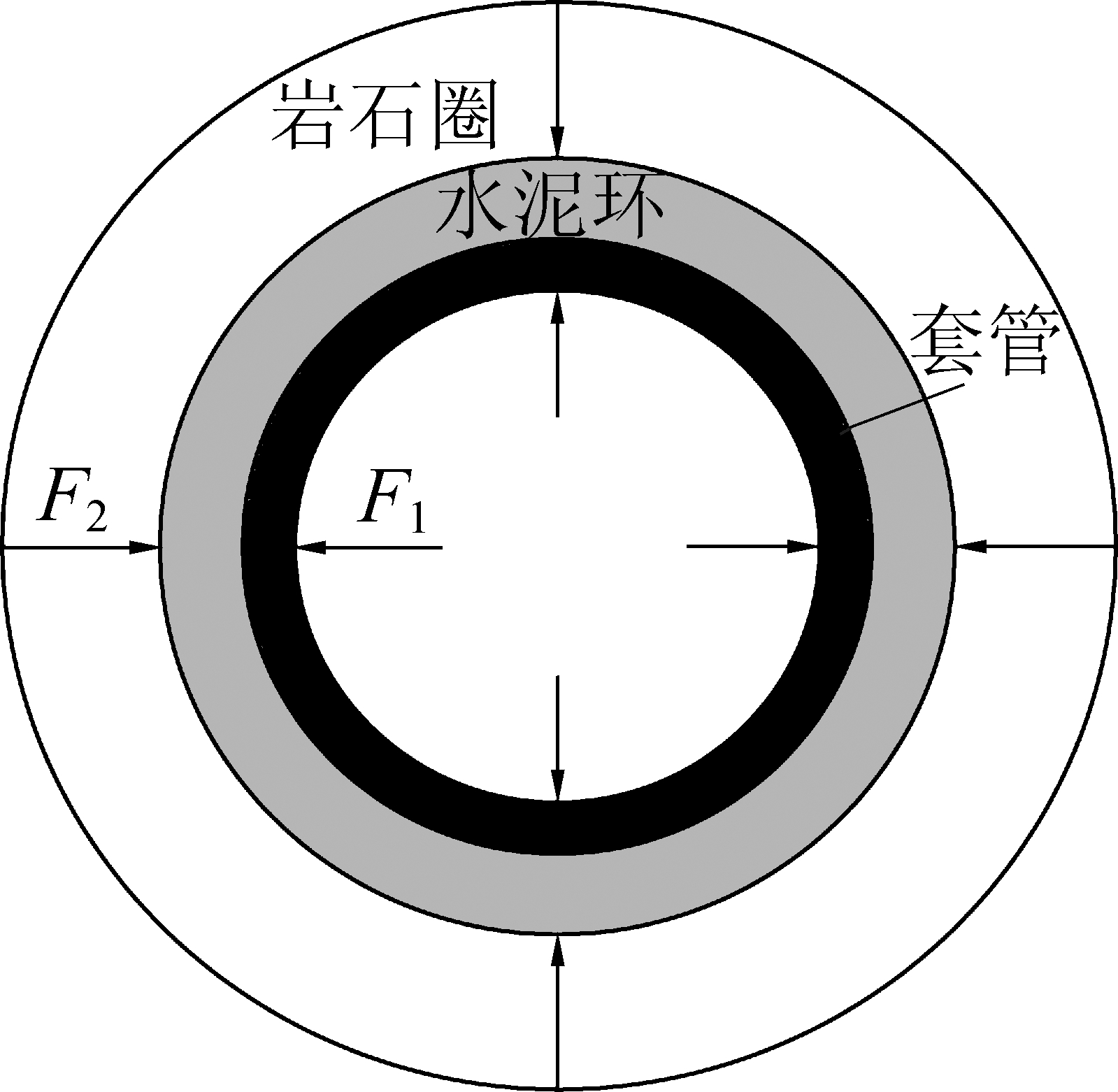

3)套管封固技术。井下探水钻孔套管封固,即使得环空之间充满水泥形成水泥环,将套管和孔壁的环形空间封固起来,使得套管、水泥环、围岩最大程度的胶结,同时封固强度能够满足水文要求,即承受60 min、4~5 MPa的压力。由于煤层底板砂泥岩互层的存在,以及奥灰含水层水压较高,可见套管封固是整个防治水工程的一个至关重要的环节,具有系统性、一次性、时间短等特点。

套管封固过程中或者钻孔揭露承压含水层后,套管承受4个力的作用,分别是套管内高压水F1、围岩径向力F2,以及套管底口处承受浆液的压力F3,套管与封固材料之间的静摩擦力F4。F1、F2仅在径向上对套管产生影响,F3在套管底口处促使套管向外移动,F4阻止套管向外移动。随着注浆压力的增大,F3、F4均随之增大,F3≤F4,max时套管处于平衡状态,随着F3持续增大,F4不足以抵挡F3时,套管开始松动或者脱离封固体向钻孔外移动。可见套管下深越长,封孔材料摩阻越大,固结强度越高,则套管封固质量越好,承受的水压亦越大。套管径向受力如图9所示。

图9 套管径向受力

Fig.9 Radial force of casing

一级、二级套管封固采用同一套封固装置,即由孔口注浆装置、ø168 mm套管外壁镀锌管组成,其中注浆装置法兰直径为ø280 mm,其外侧焊接注浆阀门(或者排水阀门)和排气阀门。

一级套管封固技术:①关闭注浆装置排水、排气阀门,利用泥浆泵向孔内注水,待环空返水正常后,停止注水。②采用水灰比为1∶1的均匀水泥浆,利用泥浆泵向孔内注入水泥浆,水泥浆自套管底口附近裂隙以及环空附近裂隙逐渐向远处渗透以填充裂隙及环空,待裂隙、环空初步填充之后,浆液自环空返出孔外,随后停止注浆15~20 min,浆液中的水泥部分沉淀。③降低水灰比为0.8∶1.0(即增加水泥含量),再次采取同样的方法进行注浆,重复3~4次后停止本周期注浆。采取此注浆方式仍有多个钻孔耐压试验失败的案例。针对此难题,在候凝期间采取静压注入法从孔口环空处灌注水泥浆,延长候凝时间,增加水泥环长度和固结强度,2种技术结合均实现各钻孔套管耐压试验成功。

二级套管封固技术:第一、第二步封固技术同一级套管。第三步,停止注浆15~20 min待浆液部分沉淀后,打开排气阀门以泄压,随后打开镀锌管阀门以排水,之后关闭排气阀门,准备后续注浆工作,即采用水灰比为0.8∶1.0的水泥浆继续注浆,待镀锌管阀门返出水泥浆时,立即关闭阀门,此时环空已完全被浓浆填充,直至泥浆泵压力稳定在4~5 MPa,并无水泥浆液损耗,随即停止注浆,关闭阀门,结束本周期注浆,再次重复3~4次上述注浆过程,完成封固工作。此封固技术仍未保证每个钻孔套管耐压试验成功,因此在候凝期间待孔内压力降为0 MPa时,亦采取同一级套管补充封固技术,均成功封固二级套管。

套管封固技术形成了孔内高压注浆,环空静压补浆的技术,另据经验,严禁从镀锌管高压压入水泥浆,避免压坏浅部地层。

由于孔内地质异常或者塌孔、埋钻、缩径等导致无法继续沿原轨迹钻进,同时孔深较大,须考虑在岩层中侧钻开分支,即封固钻孔,待固结强度达标后,选择合理的位置,采用定向侧钻开分支工艺,通过精确控制钻孔轨迹继续向设计轨迹延伸,同时可有效减少无效进尺,节约钻探成本。

通常侧钻开分支施工顺序可分为前进式和后退式2种[17]。前进式也称从外向内侧钻开分支,即在主孔钻进的同时进行分支孔施工,此工艺主要用于探测煤层产状、采空区等地质构造。后退式也称从内往外侧钻开分支孔,即完成超过设计的主孔指标后,在起钻的同时进行分支孔施工。

底板水害防治定向钻孔侧钻开分支一般是因无法钻进或探查出异常体后采取的措施,故采取前进式开分支。其工艺技术为扫孔钻进至增倾角孔段将螺杆弯角调为180°,采取低钻压钻进方式侧钻开分支,通常钻压小于5 kN,在缓慢钻进2根钻杆后测量钻孔轨迹,同时随时观察孔口返水颜色变化情况,以判断是否侧钻成功。

采用上述侧钻开分支技术曾因软弱夹层的存在,在扫孔至预定分支点附近过程中出现回转钻进侧钻开出分支孔,沿此分支孔继续钻进一定距离后再次出现塌孔等现象,可见此分支孔可用性较差。因为通过回转钻进侧钻的分支孔一般是沿不稳定地层钻进的,导致后续钻进过程中在分支点附近多次出现塌孔、卡钻、缩径等异常情况,进而导致分支孔报废。

由于钻遇地层为灰岩,主要以硅质胶结为主,普氏系数f较大(约12),且局部灰岩泥质含量高,因此针对地层硬度大,夹杂软弱地层的情况,且须满足防治水钻孔轨迹要求,采取滑动定向钻进,即调整好螺杆弯角后,通过泥浆泵向孔底注入高压冲洗液,驱动孔底螺杆马达转子和钻头转动,同时钻机向钻具施加轴向压力,从而实现钻头碎岩的技术,此种工艺形成的钻孔孔壁较粗糙,钻孔曲率大,泥浆泵频繁憋泵,螺杆马达故障率高,钻进工效低。回转钻进形成的钻孔孔壁较光滑,钻进效率高,同时可对滑动定向钻进段起到划眼作用[18]。经技术改进特采取滑动定向钻进、回转钻进相结合的技术以提高钻进效率,实现深孔钻进。

稳斜段钻进技术,指钻孔轨迹进入稳斜段后,即实钻轨迹的方位角、倾角均稳定时,借助软件根据实际方位角、倾角参数对后续轨迹进行预测,若预测轨迹与设计轨迹相近,则可更换回转钻具钻进,同时可采用带扶正器的稳定组合回转钻具,在钻进至预测深度后起钻更换定向钻具测量回转钻进段轨迹,并同设计轨迹进行比对,之后继续采用定向钻具校正后期轨迹至设计轨迹,如此往复钻进至设计孔深。但是,采用回转钻进方式单次钻进的深度,选择更换回转钻具的位置,以及钻进过程中的钻压、转矩等均对回转段轨迹控制起着至关重要的作用。

回转钻进与滑动定向钻进相互转换的切换点,一般采用极值法来确定,即根据前期工程经验判断不同孔段回转钻进时倾角、方位角的变化情况提前做出预测,以更合理地选择钻进切换点。鉴于09、10工作面的钻探经验,孔深700 m以内,单次回转深度100 m以内,钻压采取10~20 kN,回转力采取1385~1846 N·m,则实际钻进的轨迹方位角控制较好,通常误差为1°~2°,倾角变化较大,在1°~8°范围内波动,因此通常采取倾角变化极值预测法来判断更换回转钻具是否合理。采取此种工艺技术,大幅提高了钻进效率、钻进安全性,并实现了单次回转钻进100 m,轨迹仍可控,同时大幅提高了单孔钻进效率,实现了17天完成孔深651 m的钻进纪录,以及单孔深度717 m的孔深纪录。

个别钻孔出水,且水压较高、水量较大,因此在钻进过程中孔口须安装防喷分流闸阀以及防喷装置。此外常规回转钻进钻遇水时,钻具须安装单向逆止阀,避免孔内高压水从钻杆涌出,造成事故。在钻进过程中,钻遇水时严禁起钻,同时严格观察钻压、转矩、泥浆泵泵压,并采取不给进、只回转,给进加回转,给进、不回转,不给进、不回转的钻进方式,判断孔内异常情况,从而做出正确决策。采取此工艺施工的24个定向钻孔在钻探过程中均未发生孔内涌水失控等异常情况。

施工的8个钻孔均有塌孔、卡钻现象,出现无法穿过异常区的情况。经过试验研究,其他钻孔在该层位钻进时采取回转钻进的方式多回次透孔,或直接采取定向钻进大角度穿过该层位,缩短穿过易塌孔层位的距离,且钻进过程中严禁长时间停待,避免塌孔、缩径,进而导致卡钻,造成经济损失。此工艺一般均可成功穿过异常区。若仍无法穿过异常区,则注浆封孔侧钻开分支继续钻进。

1)针对渭北煤田煤层底板地质条件以及防治水要求,形成了成套底板奥灰水害防治定向钻进技术,为底板防治水定向钻孔的顺利施工提供了技术指导。

2)采用空气钻进技术成功穿过煤层底板以下易塌孔泥岩段,采取带相应扶正器的通孔钻具组合多回次通孔作业至设计深度,采取首根套管带引导钻头,回转钻进方式下套管,均可实现深孔下套管。并形成孔内高压注浆,环空静压补浆的成套套管封固技术,确保了套管封固质量。

3)针对该区灰岩地层特点,形成了滑动定向钻进、回转钻进相结合的钻进技术,并确定了钻进的相关技术参数。

4)针对含水层或含水地质异常体的钻进技术,形成防喷分流闸阀、防喷装置、单向逆止阀的成套装备,以及判断孔内异常情况的钻进技术。

5)钻遇易塌孔层位,形成回转钻具多回次透孔,或定向钻进大角度穿过易塌孔层位的钻进工艺。

[1] 魏久传,肖乐乐,牛 超,等.2001—2013年中国矿井水害事故相关性因素特征分析[J].中国科技论文,2015,10(3):336-341.

WEI Jiuchuan,XIAO Lele,NIU Chao,et al.Characteristics annlysis of the correlation factors of China mine water hazard accidents in 2001—2013[J].China Science Paper,2015,10(3):336-341.

[2] 李晓龙,王 英,安秀煜,等.澄合矿区百良煤矿矿井水害隐蔽致灾因素[C]//煤矿隐蔽致灾因素及探查技术研究.北京:煤炭工业出版社,2015:76-81.

[3] 李竞生.华北型煤田水害防治技术进展[J].煤炭学报,1997,22(3):98-102.

LI Jingsheng.Technical advance in control of hazards from karst water in coalfields in north China[J].Journal of China Coal Society,1997,22(3):98-102.

[4] 郝世俊,张 晶.我国煤层气钻井技术及装备现状与展望[J].煤炭科学技术,2018,46(4):16-21,32.

HAO Shijun,ZHANG Jing.Status and prospect of coalbed methane drillingtechnique and equipment in China[J].Coal Science and Technology,2018,46(4):16-21,32.

[5] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining[J].Coal Science and Technology,2018,46(4):1-6.

[6] 李 昂,谷拴成,陈方方.带压开采煤层底板破坏深度理论分析及数值模拟:以陕西澄合矿区董家河煤矿5号煤层为例[J].煤田地质与勘探,2013,41(4):56-60.

LI Ang,GU Shuanchen,CHEN Fangfang.Theoretical analysis and numerical simulation of destroyed depth of coal seam floor during bearing mining:with seam No.5 in Dongjiahe mine,Chenghe mining area,Shaanxi as example[J].Coal Geology & Exploration,2013,41(4):56-60.

[7] 卫兆祥,郭小铭.韩城矿区下组煤开采底板扰动破坏规律研究[J].煤炭工程,2016(2):75-78.

WEI Zhaoxiang,GUO Xiaoming.Study on floor disturbance and failure of lower group coal mining in Hancheng Mining Area[J].Coal Engineering,2016(2):75-78.

[8] 代革联,薛小渊,许 珂,等.基于脆弱性指数法的韩城矿区11号煤层底板突水危险性评价[J].煤田地质与勘探,2017,45(8):112-117.

DAI Gelian,XUE Xiaoyuan,XU Ke,et al.Risk assessment of water inrush of No.11 coal seam floor in Hancheng Mining Area on the basis of vulnerability index method[J].Coal Geology & Exploration,2017,45(8):112-117.

[9] 王苏健,陈 通,李 涛,等.承压水体上保水采煤注浆材料及技术[J].煤炭学报,2017,42(1):134-139.

WANG Sujian,CHEN Tong,LI Tao,et al.Grouting material and technique in water protection mining above confined water[J].Journal of China Coal Society,2017,42(1):134-139.

[10] 李长青,方 俊,李泉新.煤层底板超前注浆加固定向孔注浆工艺技术[J].煤田地质与勘探,2014,42(4):59-63.

LIC hangqing,FANG Jun,LI Quanxin.The grouting technology of directional borehole for pre-grouting reinforcement in coal floor[J].Coal Geology & Exploration,2014,42(4):59-63.

[11] 金 鑫,段会军,尚 荣,等.煤矿薄隔水层开采奥灰水害定向钻探防治技术[J].煤矿安全,2017,48(10):86-90.

JIN Xin,DUAN Huijun,SHANG Rong,et al.Ordovician limestone water prevention and control by directional drilling technology in coal mining above thin impermeable layer[J].Safety in Coal Mines,2017,48(10):86-90.

[12] 李泉新,石智军,方 俊.煤层底板超前注浆加固定向钻进技术与装备[J].金属矿山,2013,42(9):126-131.

LI Quanxin,SHI Zhijun,FANG Jun.Drilling technology and equipment for pre-grouting reinforcement directional borehole in coal floor[J].Metal Mine,2013,42(9):126-131.

[13] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2018,46(4):78-80.

YAO Ningping.Development trend of nearly horizontal directional drilling technology in coal mines of China[J].Coal Geology & Exploration,2018,46(4):78-80.

[14] 石智军,李泉新,姚 克.煤矿井下水平定向钻进技术与装备的新进展[J].探矿工程,2015(4):12-16.

SHI Zhijun,LI Quanxin,YAO Ke.Latest developments of horizontal directional drilling technology and the equipments for underground coal mine[J].Exploration Engineering,2015(4):12-16.

[15] 郭冬兰,张立功.井下钻孔套管所下安全位置选择及封固工艺技术探讨[J].山东煤炭科技,2014(8):138-143.

GUO Donglan,ZHANG Ligong.Discussion of selection of Casing installation safety position and drilling sealing technology[J].Shandong Coal Science and Technology,2014(8):138-143.

[16] 郭冬兰,张立功.提高井下钻孔套管封固质量的工艺技术探讨[J].山东煤炭科技,2014(7):148-150.

GUO Donglan,ZHANG Ligong.Discussion on technology to improve the sealing quality of the borehole casing[J].Shandong Coal Science and Technology,2014(7):148-150.

[17] 赵永哲.煤矿井下近水平定向孔螺杆钻具钻进受控机理研究[D].北京:煤炭科学研究总院,2008.

[18] 许 超.煤矿井下复合定向钻进技术优势探讨[J].金属矿山,2014,43(2):112-116.

XU Chao.Discussion on superiority of compound directional drilling technology in underground coal mine[J].Metal Mine,2014,43(2):112-116.