移动扫码阅读

我国厚煤层资源丰富,其储量和产量约占总量的44%左右,已成为我国煤炭资源高产高效开采的主力煤层[1]。近年来,在当前我国厚煤层资源开采大势所趋及国家积极打造资源节约型矿井的背景下,综放沿空掘巷技术已在厚煤层开采中推广应用[2]。随着煤炭开采强度不断增大,煤矿普遍面临生产接替紧张问题,为此,一些煤矿不待上区段覆岩充分稳定就开始沿空掘巷[3]。这种采掘方式一定程度缓解了接替问题,但由于采空区覆岩未充分稳定,沿空掘巷不仅要经受原岩应力和不稳定支承压力作用,还要受到覆岩回转、下沉等运动产生的挤压力作用,采动影响异常强烈[4-5]。顶板煤体作为沿空巷道围岩结构的重要组成部分,但大量现场工程实践表明,不稳定覆岩下沿空掘巷顶板煤体极易发生不均匀沉降、挤压破裂等异常矿压现象,冒顶事故频发,锚杆索拉断、金属网撕裂、W钢带弯曲等支护损毁现象普遍,不得不对巷道进行多次翻修以满足通风、行人、运输等要求,大幅提高了煤炭开采成本。因此,对不稳定覆岩下沿空巷道顶煤破裂失稳问题开展深入系统研究对于实现厚煤层资源高产高效开采具有重要的意义。

近年来,国内外科技工作者对综放沿空巷道围岩稳定性及其控制技术进行了大量有益探索[6-9],但对于不稳定覆岩下综放沿空巷道顶煤挤压破裂失稳这一矿压现象的报道较为有限。笔者基于中煤华晋王家岭煤矿20103工作面具体地质生产条件,调研剧不稳定覆岩下综放沿空巷道顶煤变形破坏特征,探究覆岩破断结构及其破断回转运动对顶煤挤压破裂的影响机制,并模拟分析采掘过程中顶煤应力位移场演化规律,揭示顶煤挤压破裂失稳机制,提出相应的控制技术并进行现场工业性试验。

试验工作面为20103工作面,主采2号煤层,埋深280~300 m,煤层平均厚度6.2 m;直接顶为砂质泥岩,平均厚度2.0 m,泥质胶结,含植物化石;基本顶为细砂岩,平均厚度9.2 m,灰色厚层状,细粒结构,钙质胶结,具平行层理和交错层理,直接底为泥岩,平均厚度为1.6 m,黑灰色,泥质结构,裂隙发育,遇水泥化。

20103区段运输平巷与相邻采空区间煤柱宽度为8 m。在实际采掘过程中,矿方为缓解采掘接替紧张问题,在相邻20105工作面回采结束后43 d便开始沿采空区边缘掘进20103运输平巷。20103运输平巷沿空掘进期间受到剧烈采动影响。20103区段运输巷道为矩形断面,宽5.6 m,高3.5 m,顶板选用ø22 mm×2 500 mm的高强螺纹钢锚杆,间距1 000 mm,排距900 mm,并采用ø17.8 mm×6 250 mm钢绞线进行加强支护,锚索间距为2 000 mm,排距为1 800 mm;煤柱帮和实体煤帮分别采用ø18 mm×2 000 mm的圆钢锚杆、ø20 mm×2000 mm的玻璃钢锚杆进行加固,间距为1 200 mm,排距为900 mm。

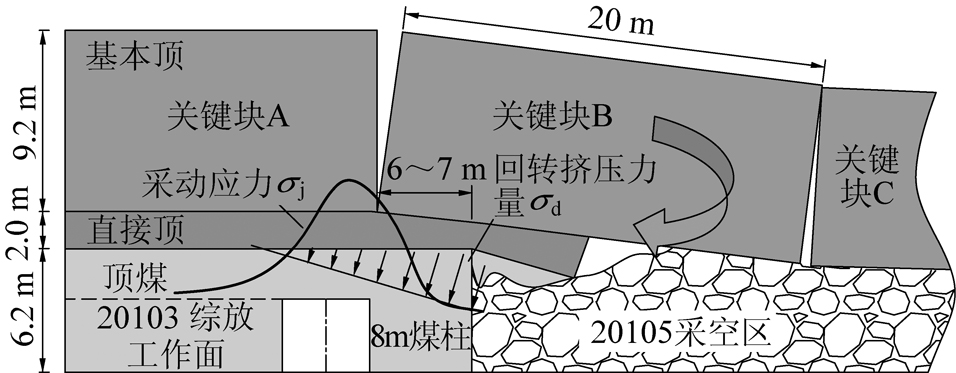

图1 综放沿空巷道顶煤挤压破裂现场实照

Fig.1 Pictures of squeezing and fracture of top-coal mass of a gob side entry with fully mechanized caving mining

20103区段运输平巷在掘进期间发生强烈变形破坏,顶板煤体挤压破裂现象尤为突出,如图1所示。沿空巷道顶板自煤柱侧向实体煤侧发生显著水平运动,导致浅部煤体发生挤压、错动和破碎并形成显著的破裂带,破裂带沿巷道走向延伸10~34 m不等,形成明显网兜,如图1a所示;在岩层水平运动作用下,由于W钢带、钢筋梯子梁等结构具有较强的刚强度而发生弯曲和撕裂现象,如图1b所示;巷道靠煤柱侧的肩角区域煤体异常破碎,网兜现象突出,直接顶与煤柱之间有滑移、错位、嵌入、台阶下沉等现象。20103巷道开掘后3个月内就进行了2次加固,巷道维护与返修成本是初期支护的2倍以上,随着服务时间的增长及之后本工作面回采超前采动影响,顶板变形破坏将进一步加剧,严重影响矿井正常建设与安全高效。

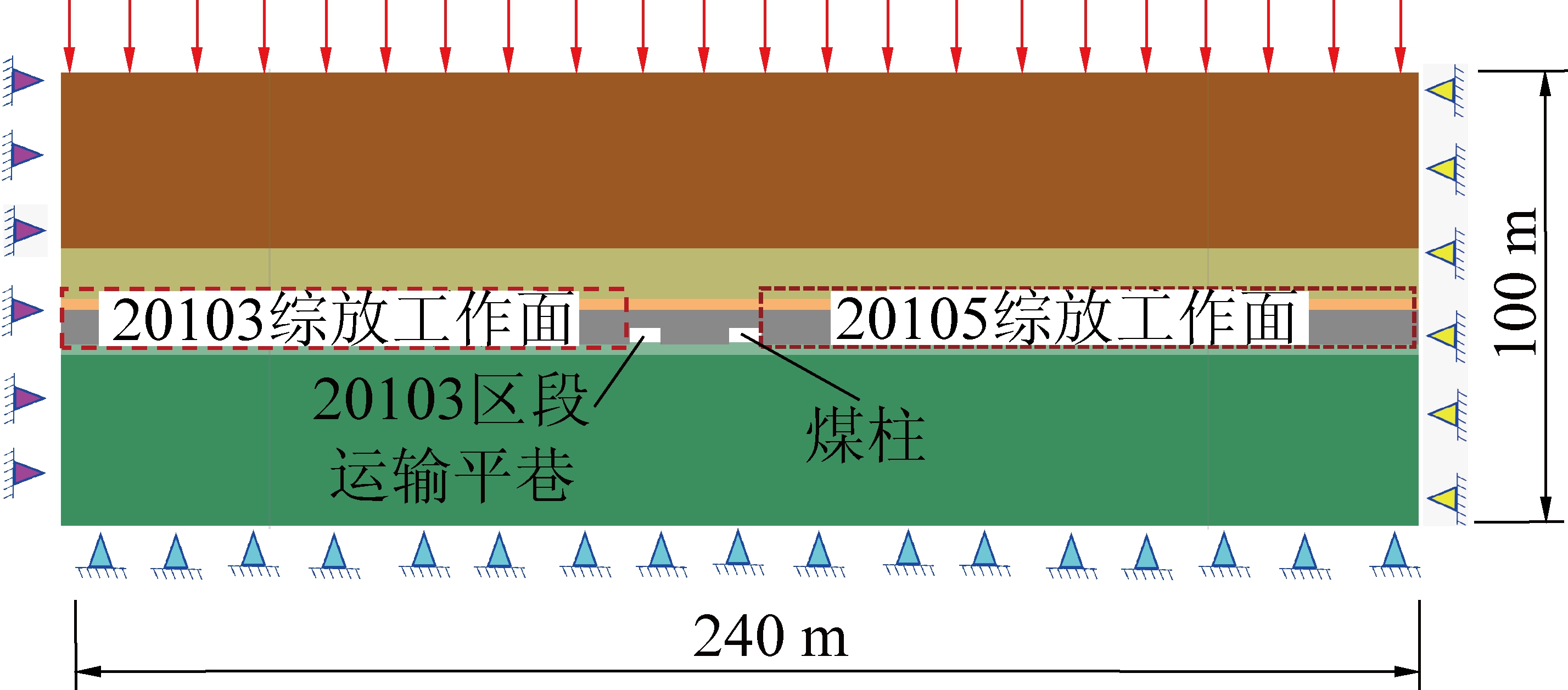

相邻工作面煤体采出后,基本顶在采空区边缘断裂形成弧形关键块B,并以断裂线为界,支承压力可划分为断裂线与煤壁间的“内应力场”和断裂线深部区域的“外应力场”。由柱状图可知块体B的高度等于基本顶细砂岩厚度9.2 m;块体B的长度可近似等于工作面初次来压步距,约为20 m;关键块B的断裂位置可由极限平衡理论获得,其表达式如下[10]:

(1)

其中:x0为关键块B断裂线与采空区煤壁距离,m;c为煤体黏聚力,取2.3 MPa;φ为煤体内摩擦角,取44°,P为煤柱帮支护阻力,取0.25 MPa;λ为侧压系数,取1.2;k为最大应力集中系数,取1.2~1.4;γ为覆岩平均容重,25 kN/m3,H为工作面埋深,280 m;M为煤层厚度,取6.2 m。代入式(1)计算得x0=5.96~7.01 m,即关键块B在距煤壁5.96~7.01 m处断裂。基于上述分析可得20103区段运输平巷覆岩结构如图2所示,即关键块B长度20 m,厚度9.2 m,破断位置位于煤柱上方距离采空区6~7 m。由此可见,沿空巷道处于支承压力增高区。

图2 综放窄煤柱沿空巷道覆岩结构模型

Fig.2 Structure model of strata overlying a gob side entry with a narrow pillar and fully.mechanized caving mining

20103巷道掘进期间,关键块B回转下沉运动尚未完全结束,此时关键块回转运动行为不但对沿空巷道围岩产生支承压力σj,同时还将对窄煤柱产生偏斜方向的挤压力σd(图2),其中挤压力σd大小可近似表达为[10]:

(2)

式中,q′为关键块B承受的载荷,L为关键块B长度,θ为关键块B回转角度,h′为基本顶岩层厚度。由(2)式可知,挤压力σd与关键块B的尺寸、上覆载荷及回转程度密切相关。考虑到王家岭煤矿实际地质生产条件:关键块尺寸大(厚度9.2 m、长度20 m),破断岩块回转空间大(煤层采出高度6.2 m),必然导致施加在顶板上的挤压力σd急剧增加。

在上述沿铅垂方向的支承压力σj与沿偏斜方向的挤压力σd复合作用下,沿空巷道顶煤发生挤压破裂失稳。具体机制如下[11-12]:①20103巷道在105工作面回采结束后43 d后便开始掘进,巷道将在相当长时间内受到铅垂方向的支承压力σj和偏斜方向的挤压力σd的共同作用;②基本顶断裂位置位于煤柱上方,距离煤柱帮仅1.0~2.0 m,因此,基本顶破断回转运动产生偏斜挤压力σd作用将对巷道顶板产生直接影响,由于σd作用于煤柱上方顶板,导致巷道顶板从煤柱侧向实体煤侧发生水平运动,并相互挤压形成破碎带。

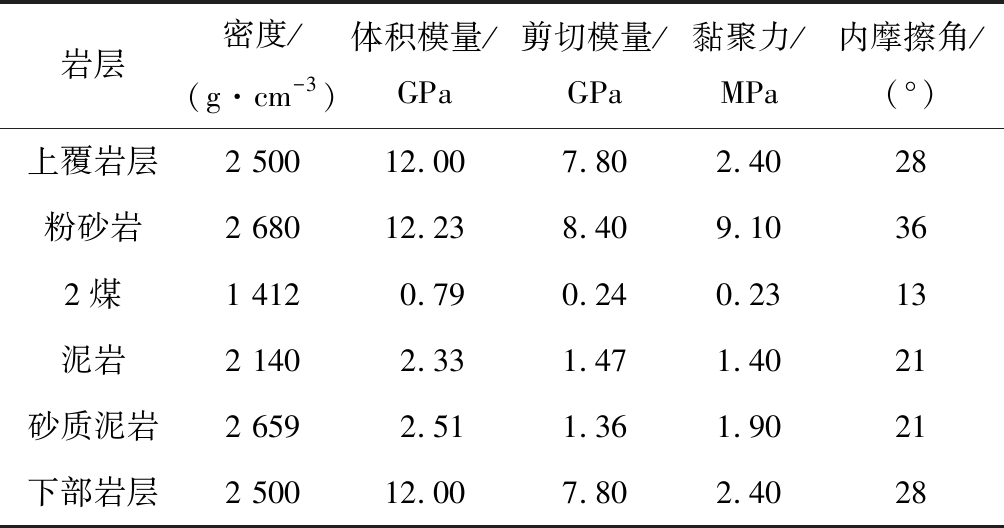

根据试验工作面地质生产条件,建立二维数值模型如图3所示,模型包括20103工作面、20105工作面、沿空巷道和区间煤柱。模型尺寸为240 m×100 m,分别模拟20103工作面和20105工作面长度100 m,沿空巷道及煤柱系统区域40 m,模型高度为100 m。模型水平边界和底部边界速度限定为0。模型上部边界施加应力7.5 MPa代表覆岩压力,模型沿x、y方向施加水平应力,侧压系数设定为1.2。

图3 数值计算模型

Fig.3 Numerical calculation model

Mohr-colulomb 模型用于模拟顶底板岩层,应变软化模型用于模拟煤层。数值模拟中所需煤岩体物理力学参数见表1。数值模拟过程为:初始应力计算→20105区段回风平巷开挖→20105工作面回采→20103区段运输平巷开挖。

表1 煤岩体力学参数

Table 1 Mechanical parameters of strata

岩层密度/(g·cm-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)上覆岩层2 50012.007.802.4028粉砂岩2 68012.238.409.10362煤1 4120.790.240.2313泥岩2 1402.331.471.4021砂质泥岩2 6592.511.361.9021下部岩层2 50012.007.802.4028

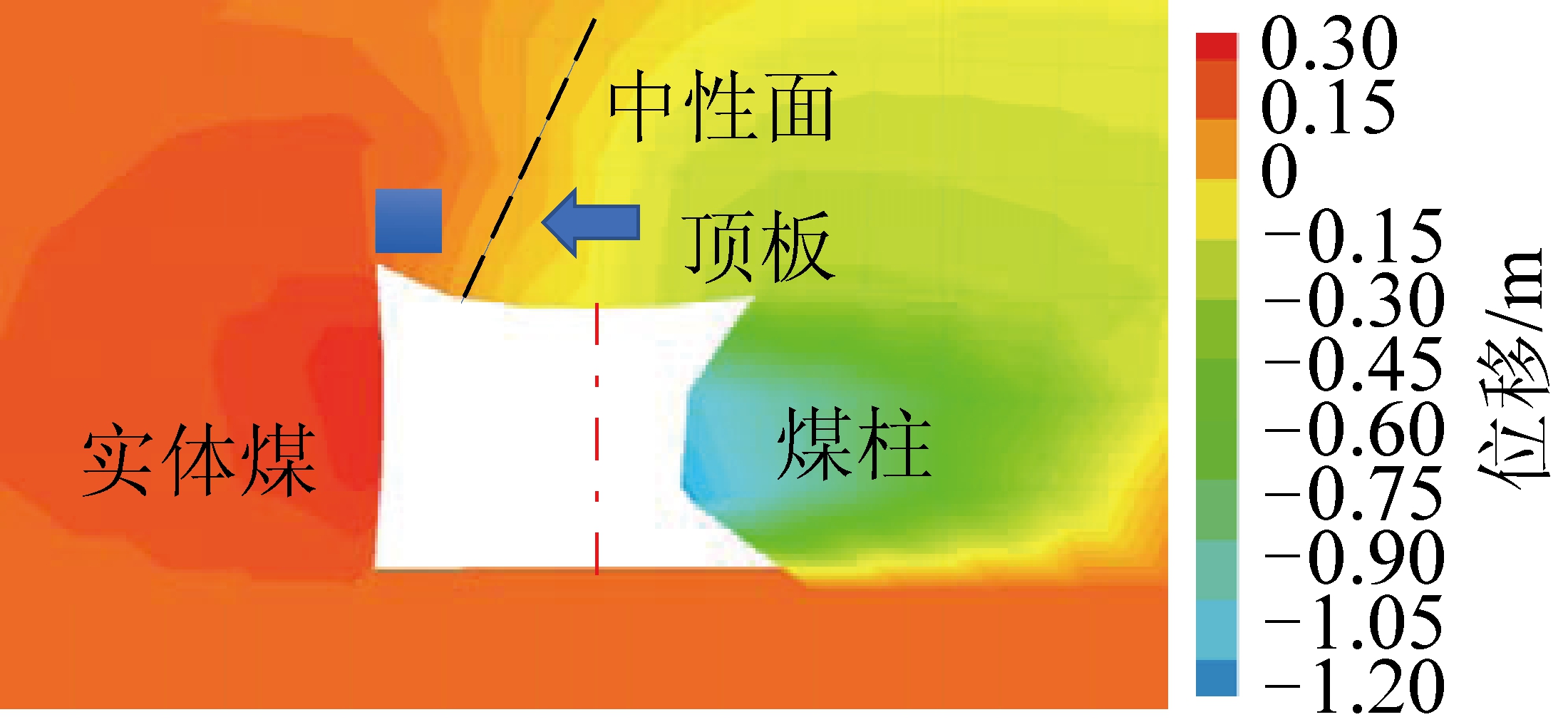

3.2.1 水平位移分析

图4为20103沿空巷道顶板水平位移等值线图。由4图可知:①20103巷道顶板煤体水平位移存在明显的不对称性,以巷道中心线为对称轴,顶板岩层由两侧向巷道中部发生水平挤压,靠煤柱侧水平位移量约为240 mm,靠实体煤侧顶板变形量约为40 mm,且0水平位移点由顶板中心位置向实体煤侧明显偏移。②随着顶板岩层层位升高,靠煤柱侧顶板水平位移量明显减少,而实体煤侧顶板位移量仍保持在40 mm左右,因此,以巷道中心线为对称轴,两侧顶板位移量的巨大差异必将导致相邻岩层间的错动滑移,出现挤压破裂。

图4 20103沿空巷道水平位移分布特征

Fig.4 Horizontal displacement distribution developed around No.20103 gob-side entry

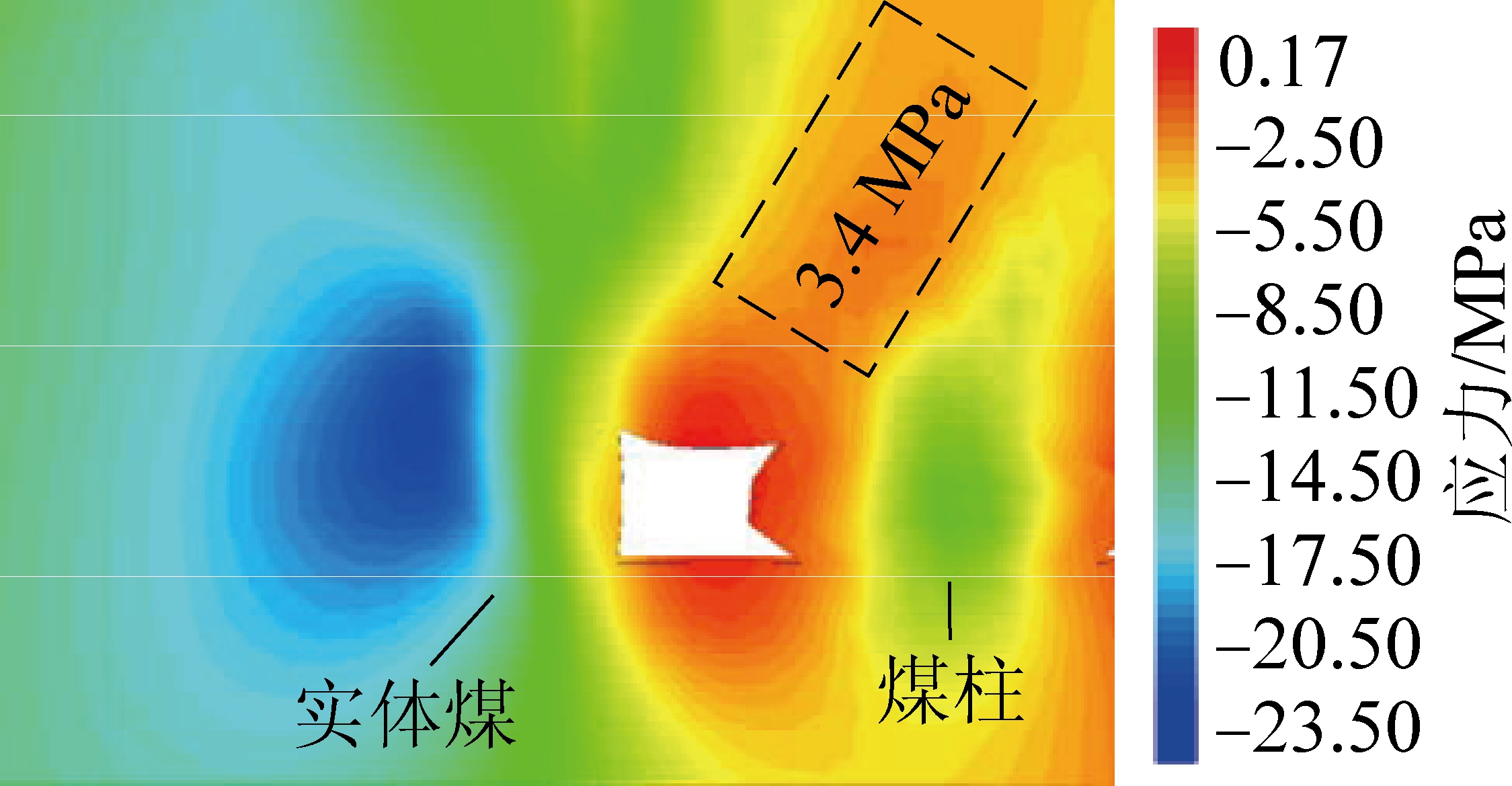

3.2.2 应力分布分析

20103巷道围岩应力场分布如图5所示。由图可知,沿空巷道顶板浅部煤体处于低应力状态,平均应力仅为1.8 MPa,表明浅部煤体已经发生严重破裂;顶板煤岩体内存在一个显著的低应力区域,其由顶板表面向上延伸至煤柱上方顶板,平均应力约为3.4 MPa,该应力区的存在与基本顶破断有着密切联系,关键块B在破断前可以假设为悬臂梁结构,随着悬臂梁上覆载荷的增加,岩梁结构将在固支端发生破断并发生拉伸破坏[13,14]。在本文中,8 m区段煤柱虽受到不同程度采动影响但仍具备相当承载能力,可对顶板提供较高的支护阻力,从而使得基本顶于煤柱上方破断并发生大范围的拉伸破坏形成拉应力区,该拉应力区与巷道浅部顶板拉应力区相互贯通形成了拉应力贯通带,如图8所示。

图5 20103沿空巷道应力分布特征

Fig.5 Stress distribution developed around No.20103 gob-side entry

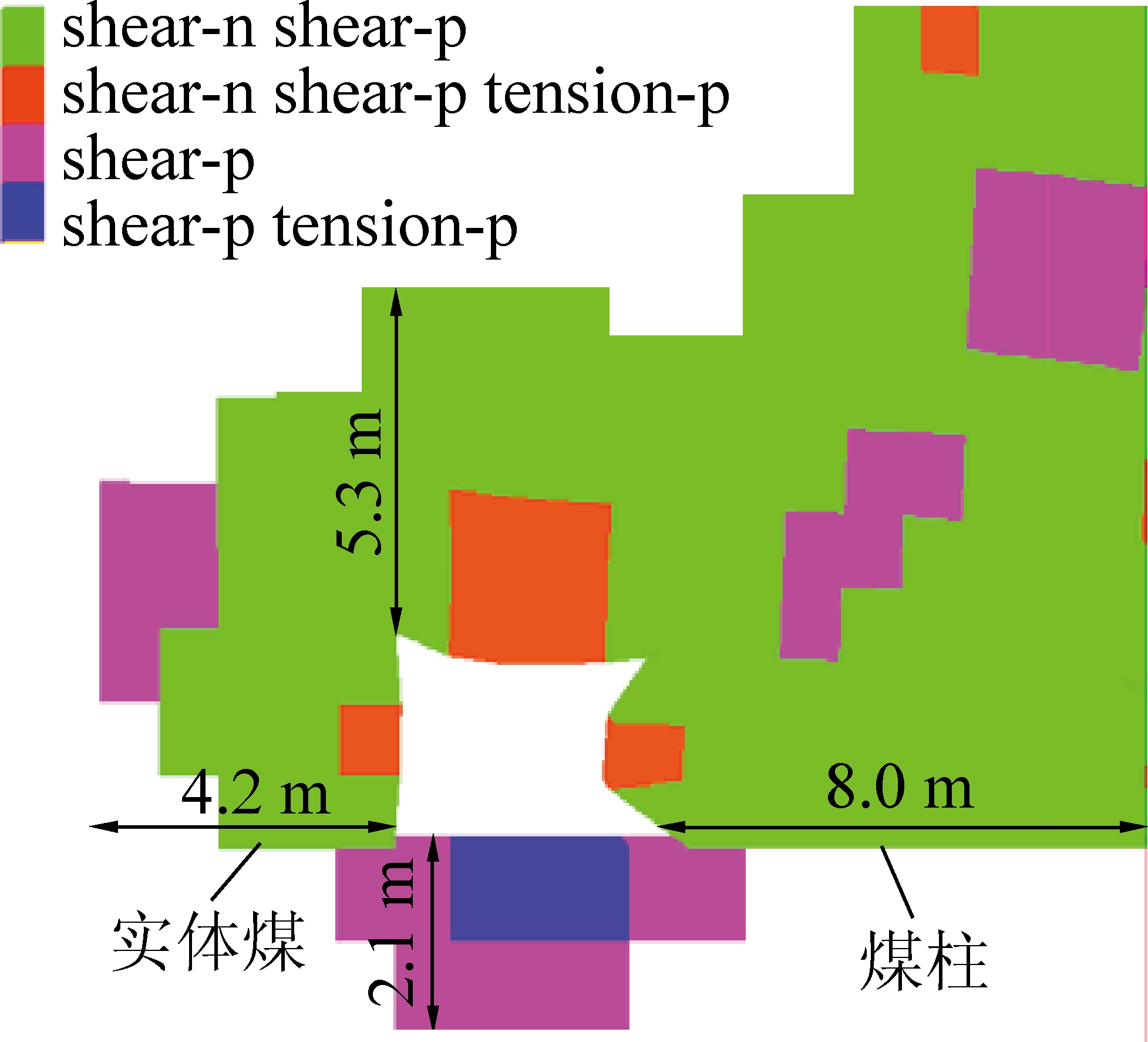

20103沿空巷道围岩塑性区分布如图6所示。由图可知,顶板塑性区破坏范围约为5.3 m,实体煤帮破裂范围约为4.2 m,底板破裂范围约为2.1 m,顶板、底板和两帮浅部均为拉应力破坏区,深部为剪应力破坏区。结合煤柱内应力分布特征可知,尽管8 m煤柱整体已处于塑性破坏状态,但煤柱仍具有相当承载能力,是沿空掘巷的稳定支撑结构,因此,在工程实践中,巷道掘进后可通过及时补打锚索对煤柱帮进行前期加固,锚索长度4~5 m为宜。

图6 20103沿空巷道塑性区分布

Fig.6 Plastic zone distribution developed around No.20103 gob-side entry

结合地质生产条件及围岩结构特点认为20103沿空掘巷顶煤挤压破裂机理[15-16]:①沿空掘巷顶板煤体强度低且裂隙较为发育,受采掘影响煤体极易发生大范围破坏,后期受到本工作面回采影响,巷道变形破坏将会加剧。②由于煤柱具有一定承载能力,使得关键块于煤柱上方断裂,关键块回转将对沿空巷道顶板产生强烈挤压作用,加之对巷道顶板岩层的挤压力从煤柱侧至实体煤侧是不均衡的,容易诱发煤柱侧顶板非均匀的挤压破裂现象[17-18]。

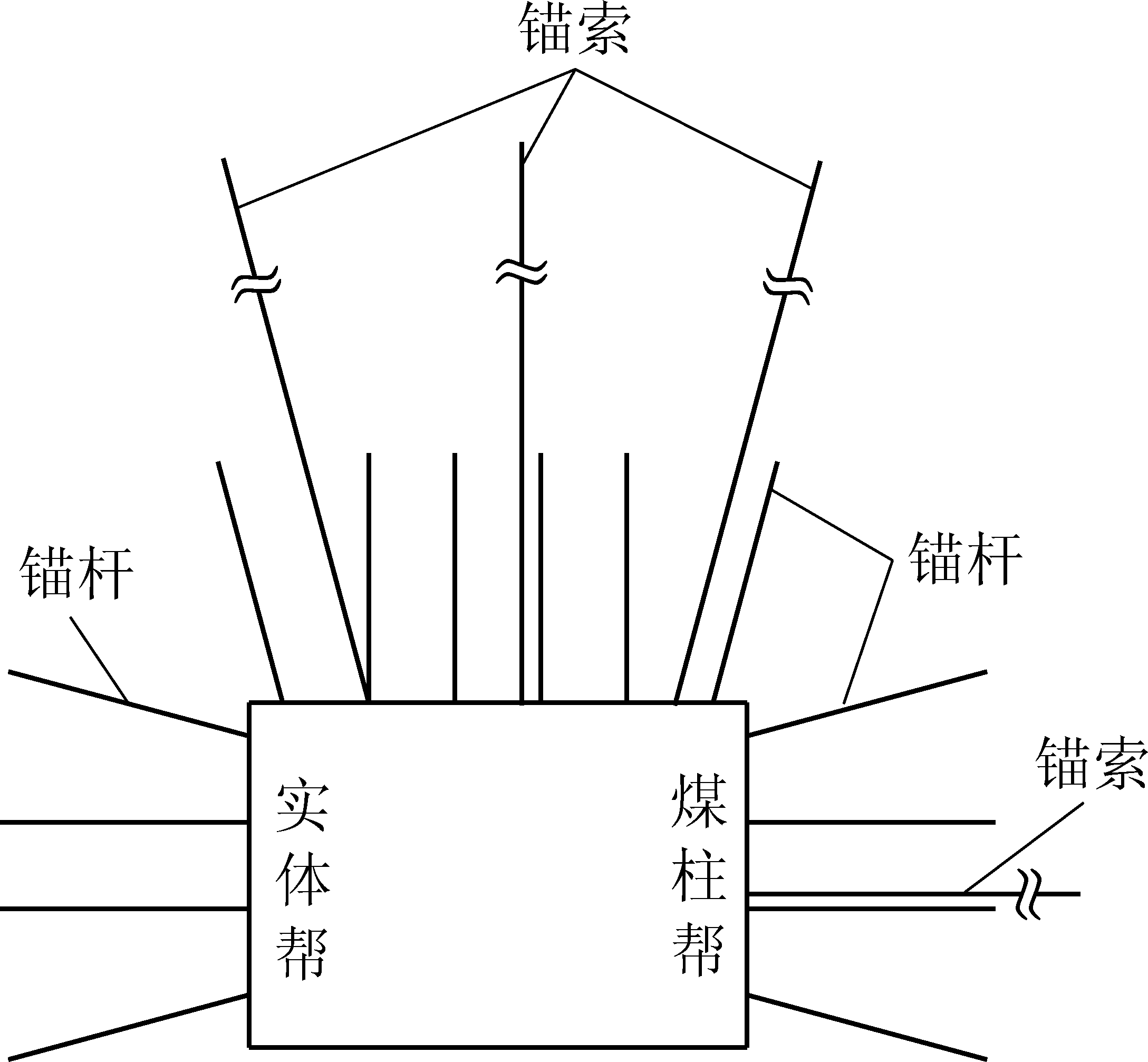

基于上述现场实测、理论分析和数值模拟,要实现该类巷道围岩控制要从2个方面入手[19-20]:①关键部位强化支护。受不稳定覆岩运动影响,煤柱侧顶板是变形破坏的发起点,对该部分进行加强支护是控制顶板变形破坏的关键;②增强支护结构对顶板水平运动的适应性。由于顶板岩层水平运动,锚杆索间距逐渐缩小,若锚杆索采用传统W钢带连接,W钢带将会被锚杆索挤压发生弯曲,从而失去对顶板的护表作用,因此,改善支护连接结构、为顶板水平运动预留空间对于保证支护结构持续有效具有重要作用。

根据上述分析,确定了“高强锚杆支护+顶板锚索槽钢组合结构+煤柱帮锚索重点加固”的综放沿空巷道支护措施,如图7所示,具体支护参数为: 顶板选用ø22 mm×2 500 mm螺纹钢锚杆,间排距900 mm×900 mm,靠两帮处锚杆向外倾斜15°,其余垂直顶板布置,同排锚杆间采用ø14 mm钢筋梯子梁连接。顶板选用ø17.8 mm×8 250 mm的锚索进行顶板加固,间排距为1 600 mm×1 800 mm,预紧力不得低于120 kN,使用1卷Z2360和1卷CK2335 锚固,采用ø16 mm钢筋梯子梁连接,并将靠煤柱侧两根锚索用槽钢进行二次连接,槽钢开孔尺寸为150 mm×25 mm(长×宽),为顶板水平运动预留120 mm空间,避免锚索槽钢结构应力集中发生损坏。

实体煤帮选用ø20 mm×2 000 mm的高强螺纹钢锚杆,间排距为950 mm×900 mm,每排4根锚杆,选用钢筋梯子梁连接,预紧力矩不得低于200 N·m。煤柱帮选用ø20 mm×2 000 mm的高强螺纹钢锚杆,间排距为950 mm×900 mm,每排4根锚杆,选用钢筋梯子梁连接,预紧力矩不得低于200 N·m。

图7 综放窄煤柱沿空巷道支护方案

Fig.7 Support scheme of gob side entry with a narrow pillar and fully mechanized caving mining

结合新开掘20321沿空巷道具体地质生产条件,将上述支护方案在新掘20321综放沿空巷道进行使用。巷道掘出35 d后顶底板和实体煤帮变形逐渐趋于稳定,最大变形量为35 mm和31 mm;巷道掘出60 d后煤柱帮变形逐渐趋于稳定,最大变形量为64 mm,虽然稳定时间较长,但变形量较小,满足巷道断面需求。本工作面回采期间,随着工作面移近,顶底板和两帮变形量逐渐增大,推进至离工作面80m后,顶底板和两帮变形开始迅速增大,顶底板、实体煤帮、煤柱帮最大变形量依次为116 mm、121 mm和148 mm,围岩控制效果明显。

1)不稳定覆岩运动下综放窄煤柱沿空掘巷顶煤挤压破裂是煤体自身松软易碎特性、覆岩剧烈回转运动、支护不合理等因素的共同作用的结果,其中覆岩剧烈回转运动引发的高支承压力和偏斜挤压力是顶煤挤压破裂的主要原因。

2)8 m煤柱具有一定的承载能力,关键块于煤柱上方距巷道1~2 m处发生破断,并于破断处产生拉应力破坏,其与沿空巷道浅部拉应力区相互贯通,形成拉应力贯通带。

3)不稳定覆岩运动下下综放窄煤柱沿空巷道顶板稳定性控制的关键在于对变形破坏的关键部位:靠煤柱侧顶板重点加固,并提高支护结构对水平运动的适应性,据此确定了“高强锚杆支护+顶板锚索槽钢组合结构”的综放沿空巷道支护措施。

4)现场监测结果表明,巷道掘进期间顶底板、实体煤帮、煤柱帮最大变形量依次为35、31、64 mm,回采期间最大变形量依次为116、121、148 mm,巷道控制效果明显。

[1] 王金华. 特厚煤层大采高综放开采关键技术[J].煤炭学报,2013,38(12):2089-2098.

WANG Jinhua. Key technology for fully-mechanized top coal caving with large mining height in extra-thick coal seam[J],Journal of China Coal Society,2013,38(12):2089-2098.

[2] 柏建彪,侯朝炯,黄汉富. 沿空掘巷窄煤柱稳定性数值模拟研究[J]. 岩石力学与工程学报,2004,23(20):3475-3479.

BAI Jianbiao,HOU Chaojiong,HUANG Hanfu. Numerical simulation Study on stability of narrow coal pillar of roadway driving along goaf[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(20):3475-3479.

[3] 张 源,万志军,李付臣,等. 不稳定覆岩下沿空掘巷围岩大变形机理[J]. 采矿与安全工程学报,2012,29(4):451-458.

ZHANG Yuan,WAN Zhijun,LI Fuchen,et al. Large deformation mechanism of roadway driving along goaf under unstable overlying rock strata[J]. Journal of Mining & Safety Engineering,2012,29(4):451-458.

[4] 何富连,张广超. 大断面采动剧烈影响煤巷变形破坏机制与控制技术[J]. 采矿与安全工程学报,2016,33(3):423-430.

HE Fulian,ZHANG Guangchao. Deformation and failure mechanism and control technology of large section coal roadway subjected to severe mining dynamic load[J]. Journal of Mining & Safety Engineering,2016,33(3):423-430.)

[5] 张广超,何富连. 大断面强采动综放煤巷顶板非对称破坏机制与控制对策[J]. 岩石力学与工程学报,2016,35(4):806-818.

ZHANG Guangchao,HE Fulian. Asymmetric failure and control measures of large cross-section entry roof with strong mining disturbance and fully-mechanized caving mining[J],Chinese Journal of Rock Mechanics and Engineering,2016,35(4) :806-818.

[6] 王德超,李术才,王 琦,等. 深部厚煤层综放沿空掘巷煤柱合理宽度试验研究[J]. 岩石力学与工程学报,2014,33(3):539-548.

WANG Dechao,LI Shucai,WANG Qi,et.al. Experimental study of reasonable coal pillar width in fully mechanized top coal caving face of thick coal seam[J]. Chinese Journal of Rock Mechanics and Engineering,2014,33(3) :539-548.

[7] 侯朝炯,李学华. 综放沿空掘巷围岩大、小结构的稳定性原理[J]. 煤炭学报,2001,26(1):1-7.

HOU Chaojiong,LI Xuehua.Stability principle of big and small structures of rock surrounding roadway driven along goaf in fully mechanized top coal caving face[J]. Journal of China Coal Society,2001,26(1):1-7.

[8] 郑西贵,姚志刚,张 农. 掘采全过程沿空掘巷小煤柱应力分布研究[J]. 采矿与安全工程学报,2012,29(4):459-465.

ZHENG Xigui,YAO Zhigang,ZHANG Nong. Stress distribution of coal pillar with gob-side entry driving in the process of excavation and mining[J]. Journal of Mining and Safety Engineering,2012,29(4):459-465.

[9] ZHANG Guangchao,HE Fulian,JIA Hongguo,et al,Analysis of gateroad stability in relation to yield pillar size:A case study,Rock Mechanics and Rock Engineering,2017,50(5):1-16.

[10] 钱鸣高,石平五. 矿山压力与岩层控制[M]. 徐州:中国矿业大学出版社,2003:45-46.

[11] 张广超,何富连. 大断面综放沿空巷道煤柱合理宽度与围岩控制[J]. 岩土力学,2016,37(6):1721-1728.

ZHANG Guangchao,HE Fulian. Pillar width determination and surrounding rocks control of gob-side entry with large cross-section and fully-mechanized mining[J]. Rock and Soil Mechanics,2016,37(6):1721-1728.

[12] 张广超,何富连,来永辉,等. 高强度开采综放工作面区段煤柱合理宽度与控制技术[J]. 煤炭学报,2016,41(9):2188-2194.

ZHANG Guangchao,HE Fulian,LAI Yonghui,et al. Reasonable width and control technique of segment coal pillar with high-intensity fully-mechanized caving mining [J]. Journal of China Coal Society,2016,41(9):2188-2194.

[13] ZHANG Guangchao,LIANG Saijiang,TAN Yunliang,et al. Numerical modeling for longwall pillar design:A case study from a typical longwall panel in China[J].Journal of Geophysics and Engineering,2018,15(1):121-134.

[14] ZHANG Guangchao,TAN Yunliang,LIANG Saijiang,et al.Numerical estimation of suitable gob-side filling wall width in a highly gassy longwall mining panel[J].International Journal of Geomechanics,2018,18(8):04018091

[15] ZHANG Guangchao,HE Fulian,JIANG Lishuai.Analytical Analysis and Field Observation of Break Line in the Main Roof over the Goaf Edge of Longwall Coal Mines.Mathematical Problems in Engineering,2016,2016(9):1-11.

[16] 严 红,何富连,徐腾飞. 深井大断面煤巷双锚索桁架控制系统的研究与实践[J]. 岩石力学与工程学报,2012,31(11):2248-2257.

YAN Hong,HE Fulian,XU Tengfei. Study of double-cable-truss controlling system for large section coal roadway of deep mine and its practice[J]. Chinese Journal of Rock Mechanics and Engineering,2012,31(11):2248-2257.

[17] 吴德义,申法健. 巷道复合顶板层间离层稳定性量化判据选择[J]. 岩石力学与工程学报,2014,33(10):2040-2046.

WU Deyi, SHEN Fajian.Quantitative criteria of interlayer separation stability of complex roof in tunnels [J].Chinese Journal of Rock Mechanics and Engineering,2014,33(10):2040-2046.

[18] 王 猛,柏建彪,王襄禹,等. 迎采动面沿空掘巷围岩变形规律及控制技术[J]. 采矿与安全工程学报,2012,29(2):197-202.

WANG Meng,BAI Jianbiao,WANG Xiangyu,et.al. The surrounding rock deformation rule and control technique of the roadway driven along goaf and heading for adjacent advancing coal face[J]. Journal of Mining & Safety Engineering,2012,29(2):197-202.

[19] 李 磊,柏建彪,王襄禹.综放沿空掘巷合理位置及控制技术[J]. 煤炭学报,2012,37(9):1564-1569.

LI Lei,BAI Jianbiao,WANG Xiangyu. Rational position and control technique of roadway driving along next goaf in fully mechanized top coal caving face[J]. Journal of China Coal Society,2012,37(9):1564-1569.

[20] ZHANG Guangchao,HE fulian,LAI Yonghui,et al. Ground stability of an underground gateroad with 1 km burial depth:A case study from Xingdogn coal mine,China[J]. Journal of Central South University,2018,25(6):1386-1398.