移动扫码阅读

非采动性井壁破裂是一种严重威胁矿井安全的矿山地质灾害,轻则造成井壁变形破裂、渗水、淋水,重则造成突水涌砂、卡罐,甚至淹井停产,给煤矿生产带来了严重的安全隐患[1-2]。我国早在20世纪80年代,就针对立井井壁破裂机理与防治技术展开了系统的研究,形成了一套成熟的理论与技术,并指出深厚表土含水层疏排水过程中井壁与围岩相互耦合作用产生的“竖向附加应力”是导致立井井壁破裂的主要原因[3-5]。

目前井壁破裂的主要防治措施有开设卸压槽、壁后注浆加固、地面注浆加固、钢结构加固、套壁加固,实际工程中通常采用多项措施并举的治理技术[6-8]。1992年海孜矿主井深211.7~219.7 m处井壁发生严重破裂,通过在井深240 m处开设卸压槽结合壁后注浆的防治措施,缓释了竖向附加应力,消除了安全隐患[9]。张双楼煤矿主、副井自建井以来,发生多次井壁破裂灾害,先后历经壁后注浆、井圈加固、地面注浆多次治理工程,有效减缓了井壁的破坏进程[10]。临涣矿在治理主、副、风井的井壁破裂灾害中,同样采用了壁后注浆、井圈加固、地面注浆与开设卸压槽的治理措施,缓和抑制了井壁的竖直附加力[11]。随着国家煤炭资源开采重心的西移,西部煤炭资源开采强度逐渐增加;而西部煤炭资源具有埋深浅、煤层厚的特点,所以多采用斜井担负矿井的材料、设备等运输任务,是整个矿井的“咽喉要道”[12-15]。近些年来,西部矿区的多个煤矿发生了斜井底板破裂灾害,由于治理措施不当,导致了严重突水涌砂灾害,严重威胁了矿井生产安全[16-18]。

2010年榆树井煤矿斜井底板破裂发生突水涌砂灾害,采用底板注浆治理失败,最终斜井报废。2014年曹家滩煤矿同样采用底板注浆封堵斜井涌水点时,造成底板破裂,涌水量大幅增加。2017年金鸡滩煤矿副斜井由于底板破裂发生严重突水涌砂灾害,采用临时木垛支撑,缓解井壁变形破裂速率,结合帮部注浆成功封堵水砂通道后,采用U型钢棚永久加固,结合壁后帷幕注浆的一系列治理措施,成功控制了井壁变形速率,保证了井筒的正常使用[19-21]。笔者详细介绍了金鸡滩煤矿副斜井突水涌砂机理与井筒修复过程,以期为斜井井壁破裂机理与防治技术的研究提供参考。

金鸡滩煤矿位于陕西省榆林市榆阳区境内,毛乌素沙漠东南缘,以风沙滩地及沙丘坡地地貌为主,区域构造简单,地层近水平,主采侏罗系煤层,煤层平均厚度8.0 m,年生产能力1 200万t,可以实现综采一次性采全高8.2 m。

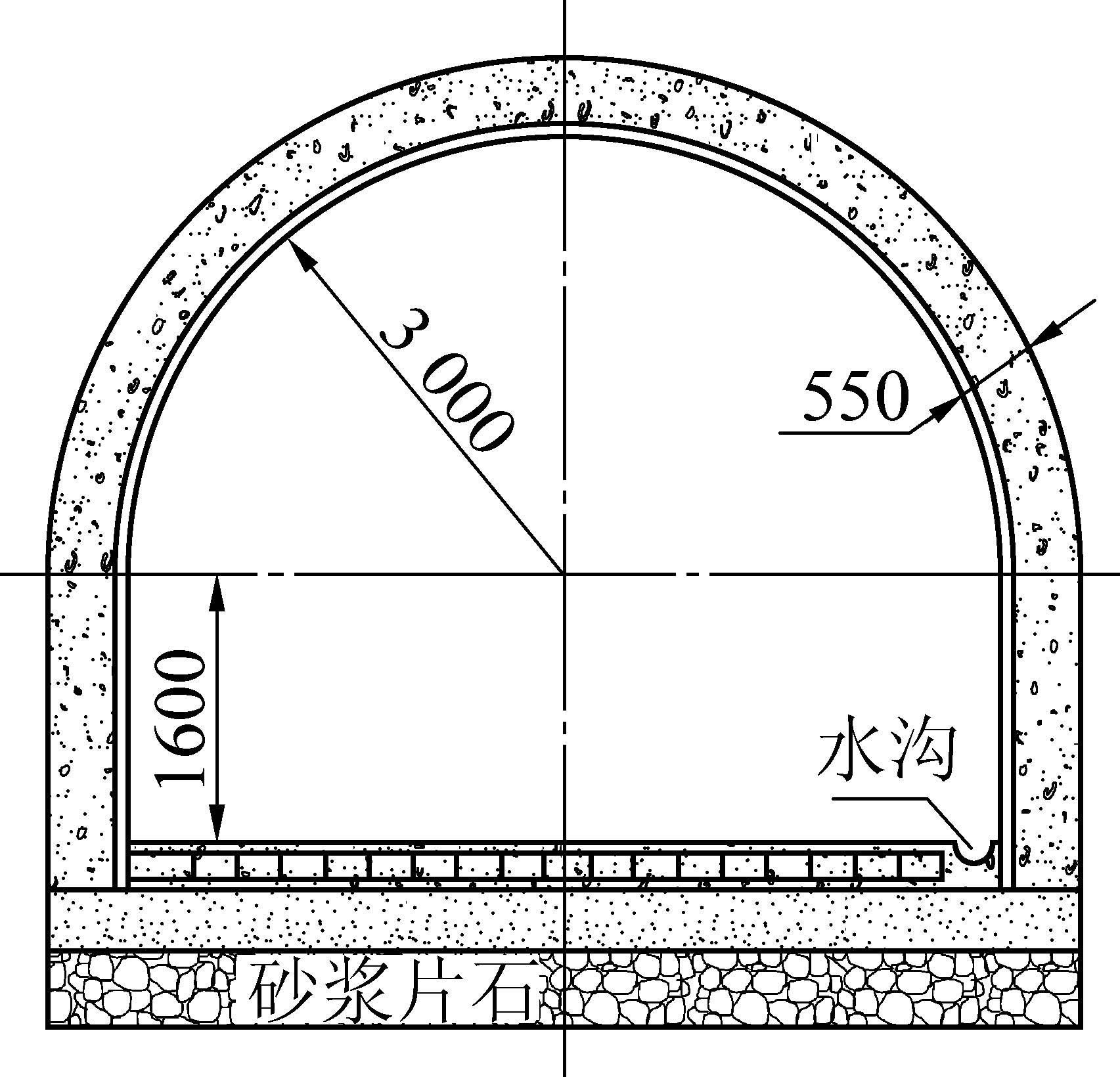

副斜井至井口距离60~350 m段井壁结构与断面尺寸,如图1所示。副斜井断面为直墙半圆拱型,倾角5°,净宽6.0 m,净高4.6 m,帮、顶井壁厚550 mm,底板采用厚500 mm片石砂浆铺垫后,浇筑厚400 mm单层钢筋混凝土,最后浇筑厚300 mm双层钢筋混凝土地坪。井筒斜长3 028 m,井底埋深263.9 m,表土段采用斜井冻结法施工,基岩段采用钻爆法施工。副斜井采用无轨胶轮车实现地面至井下运输,主要担负矿井的材料、设备等运输任务,兼主要进风井和安全出口。

副斜井至井口距离60~350 m段揭露地层情况,如图2所示。表层广泛分布第四系全新统风积砂,厚度约为12.5 m,灰黄色,矿物成分以石英为主,长石次之,松散,分选性中等。2层黄土间夹1层粉质黏土,厚度1.83 m,结构松散且具有流动性。2层黄土的岩性以亚黏土为主,结构较松散,含少量钙质结核,垂向节理发育。

图1 副斜井断面

Fig.1 Sectional view of inclined shaft

图2 副斜井钻孔柱状

Fig.2 Geological column of inclined shaft

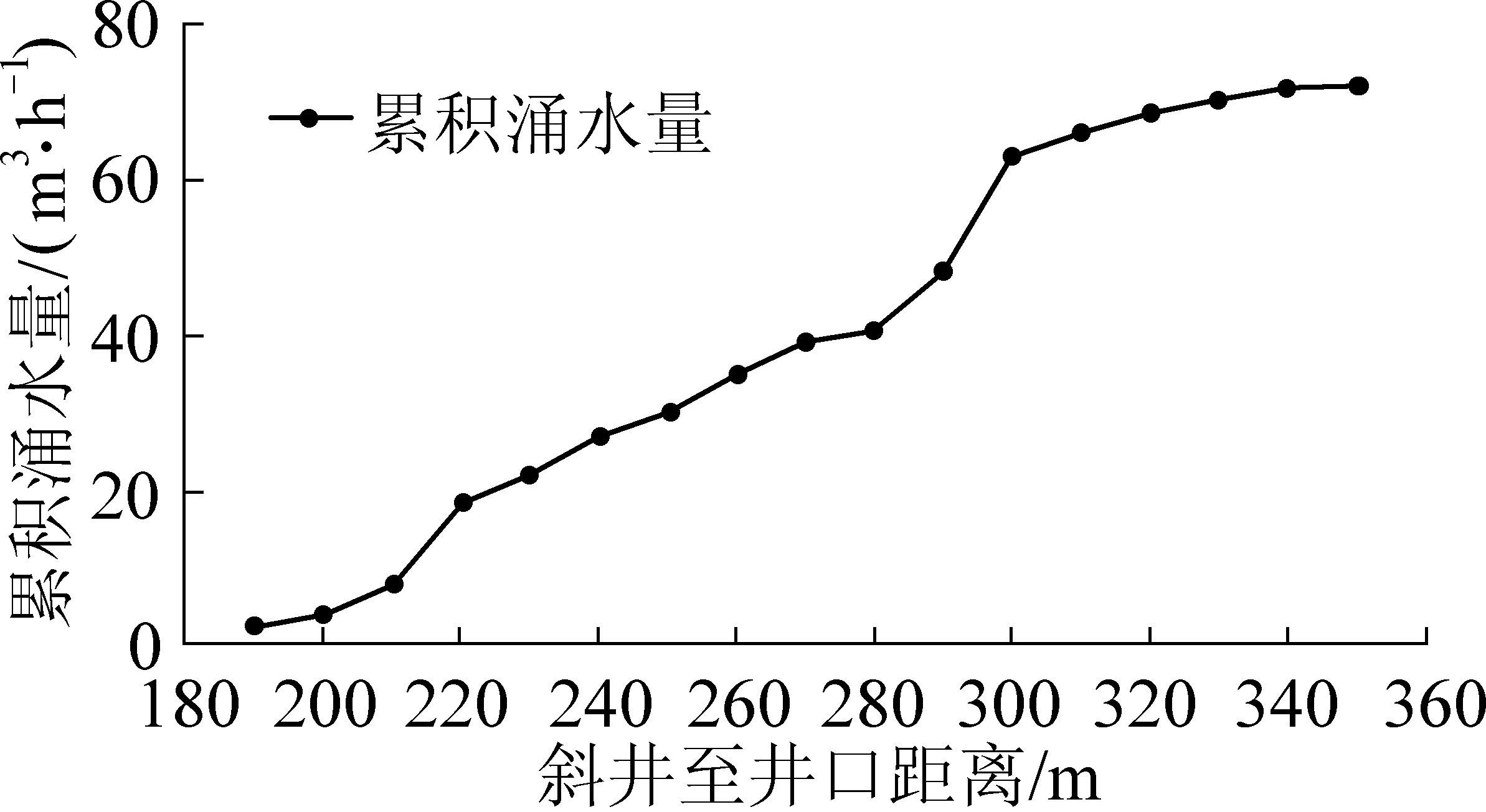

2017年8月金鸡滩煤矿副斜井发生严重井壁破裂灾害,导致突水涌砂,8月17日斜井至井口距离350 m处,测得的最大涌水量达72 m3/h,最大携砂量达16%,单日涌砂量达276 m3,地面形成12个塌陷坑,且突水涌砂速度持续增大,随时有淹井风险。8月17日副斜井至井口距离190~350 m段内累积涌水量,如图3所示。

图3 8月17日副斜井累积涌水量

Fig.3 Accumulative water volume from inclined shaft on 17th August

结合立井井壁破裂机理与副斜井工程实践,分析了副斜井底板破裂与帮、顶井壁破裂的机理。底板破裂的原因,主要是由于斜井采用无轨胶轮车运输设备的过程中,对底板产生的循环动荷载,使得底板产生疲劳裂缝,随着裂缝的扩展,与底部砂层贯通,进而形成突水涌砂通道。底板破裂后,其承载能力下降,在车辆循环通行的情况下,底板下覆砂层发生液化,砂层稳定性减弱,超孔隙水压增高,地下水携带砂粒从底板裂隙喷出,底板被掏空,帮部及顶板的砂不间断向底板补给,进而造成地表塌陷。水砂从裂隙喷出的过程中造成裂隙宽度逐渐增大,突水涌砂量持续增大。随着井筒周围水砂不断涌出,壁后砂层结构变的松散,底板持力砂层被掏空,井筒发生不均匀沉降变形,使得斜井帮部与顶板受力状态发生改变,导致斜井帮部与顶板井壁破裂。

金鸡滩煤矿副斜井承担了矿井材料、人员与设备的主要运输任务,是沟通地面与井下的重要通道。2017年8月8日副斜井底板首先发生破裂,导致严重突水涌砂灾害;突水涌砂灾害发生后,帮部与顶板井壁发生破裂、严重变形、淋水,斜井顶板与底板的移近速率迅速增大,最大移近量达422.5 mm,随时有坍塌风险,副斜井至井口距离260 m处顶、底板移近量变化过程如图4所示。

图4 副斜井至井口距离260 m处顶、底板移近量

Fig.4 Opposite movement of roof and floor at 260 m

8月17日之前斜井顶板与底板移近量迅速增加,井壁变形破裂加剧,至井口距离190~300 m处副斜井净宽由6.0 m增大至6.03~6.15 m,净高由4.6 m减小至仅有4.12~4.55 m。随即,在至井口距离190~300 m处间隔搭设了11个临时支撑木垛,间隔约5~15 m,采用300 mm×300 mm×3 000 mm枕木井字形搭设接顶,由于木材具有一定的可压缩性,使得井壁内聚集的应力得以缓慢释放,确保了井壁的安全。木垛施工有效缓解了井壁进一步的变形破裂,但是突水涌砂并未得到有效控制。

分析突水涌砂通道及来源,帮部及顶板的水砂通过帮部进入斜井底板,然后通过底板的裂隙外流。斜井的帮部既是水砂的来源也是主要通道。在斜井帮部施工破壁注浆孔,灌注速凝浆液能同时起到“堵路”、“封源”的双层效果。注浆作业历时10 d,共施工帮部注浆孔113个,消耗水泥209 t,水玻璃39 t,化学浆液107 t。注浆过程中斜井涌出水量及携砂量逐渐降低,至8月26日抢险工作结束,涌水量稳定在35 m3/h左右,携砂量降至0.1%以下。副斜井灾害与抢险治理过程,如图5所示。

图5 副斜井灾害与抢险治理过程

Fig.5 Disaster and rescue treatment process of inclined shaft

抢险工作结束后,井筒的涌水量降低了50%左右,携砂量降低至0.1%以下,井筒出水已经返清,井筒变形基本稳定,地面塌陷坑不再发育,井筒顶板淋水大幅降低,抢险工作结束,进入整体修复阶段。

副斜井抢险修复工程结束后,为保证井筒的正常服役,立即转入整体修复阶段。整体修复阶段采用永久性U型钢棚替代临时木垛支撑加固破裂井壁,配合壁后帷幕注浆加固壁后地层的治理方案。U型钢棚加固区域为副斜井至井口距离130~350 m,全长220 m,采用U36型钢,重量为36 kg/m。U型钢棚由3个部分组成:2节支腿,长度为3 998 mm;1节拱梁,长度为5 167 mm;地梁为2根12号矿工钢并排布置,长度6 000 mm。里程210~240 m、300~350 m段棚距为800 mm,240~300 m区段棚距为500 mm。U型钢棚采用上行式施工,施工过程中遇到木垛时,要在木垛前方搭设新的木垛支撑,才可以拆除旧木垛,严禁一次性拆除整个木垛。U型钢棚的设计如图6所示。

图6 U型钢棚设计

Fig.6 Designing of U-shaped steel shed

U型钢棚起到加固内井壁的作用,提高了井壁的完整性。但单纯的U型钢棚加固并不能实现完全封砂堵水。前期的抢险修复阶段,采用帮部注浆封堵水砂通道,虽起到一定固砂减水作用,但不能保证井筒的安全运行,一旦壁后地层受到二次扰动,水压回升,随时会产生新的突水涌砂灾害。所以,U型钢棚架设完成后,配合壁后帷幕注浆,在井壁外侧形成一定厚度的注浆加固体。注浆孔排状布置,每排孔布孔8个,钻孔直径42 mm,每排间距2.5 m,钻孔深度进入砂层1.5 m左右,孔位呈梅花桩式,如图7所示。斜井至井口距离130~350 m,共施工注浆孔572个,采用水泥-水玻璃双液注浆,浆液水灰比为1∶1,消耗水泥2 265 t,水玻璃220 t,采用上行式、2次复注工艺。两帮及顶板的注浆终压控制在1 MPa之内,瞬时冲压不超过1.2 MPa,底板的注浆终压控制在1.5 MPa之内,瞬时冲压不超过2.0 MPa。

图7 注浆孔布设

Fig.7 Grouting holes layout

帷幕注浆工程成功封堵了井筒残存涌水,井筒涌水量减少到3.8 m3/h,携砂量维持在0.1%以下,保证了井筒的正常服役。理想的注浆帷幕加固效果是浆液在注浆压力作用下,各注浆孔间的浆液交叉扩散,在壁后地层中形成一定厚度的浆液固结体。

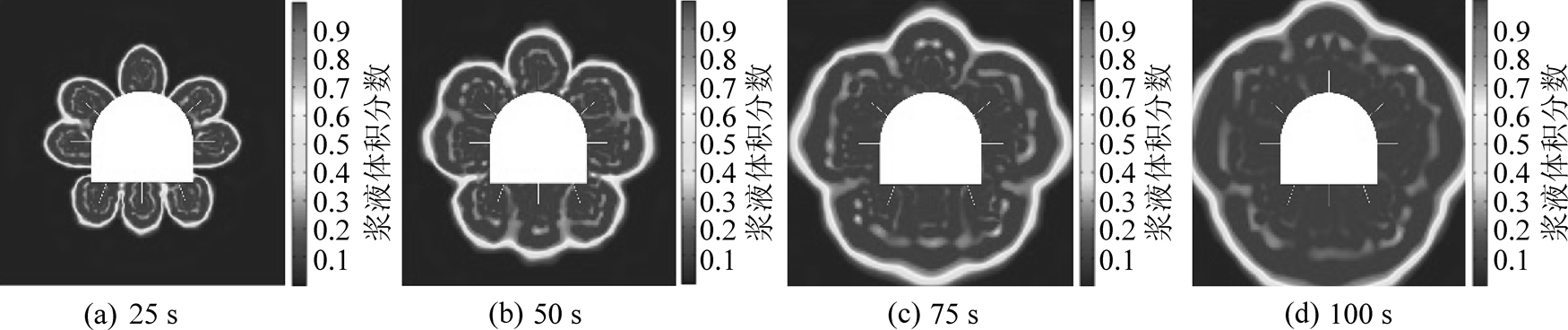

依据金鸡滩煤矿副斜井治理设计中采用的注浆压力、注浆孔布置、注浆时间及浆液性质等参数,基于COMSOL Multiphysics中的多孔介质渗流模块与Brinkman方程来模拟浆液在壁后地层中的扩散情况。根据加固交圈理论,注浆加固帷幕应该环绕井筒形成封闭的筒状“承载壳”,起到支撑加固井壁的作用。

采用注浆压力为0.8 MPa,浆液注入地层时的初始流速为4.2 mm/s,浆液密度1 500 kg/m3,浆液黏度为0.04 Pa·s,水的黏度为0.001 Pa·s,求解方式为瞬态,浆液的扩散过程如图8所示。

由图8可得,各注浆孔之间浆液彼此交圈,在壁后形成了厚约4.5~6.0 m的帷幕体。由于重力作用,浆液在斜井底板的扩散半径要大于侧壁和顶板的扩散半径。同时,随着壁后浆液的充分胶凝固化,形成“承载壳”,分担了井壁的垂直应力。所以,帷幕注浆起到了加固破裂井壁、封堵水砂通道及承担垂直应力的三重目的。

图8 不同时间浆液加固交圈过程

Fig.8 Grouting diffusion circle process in different time

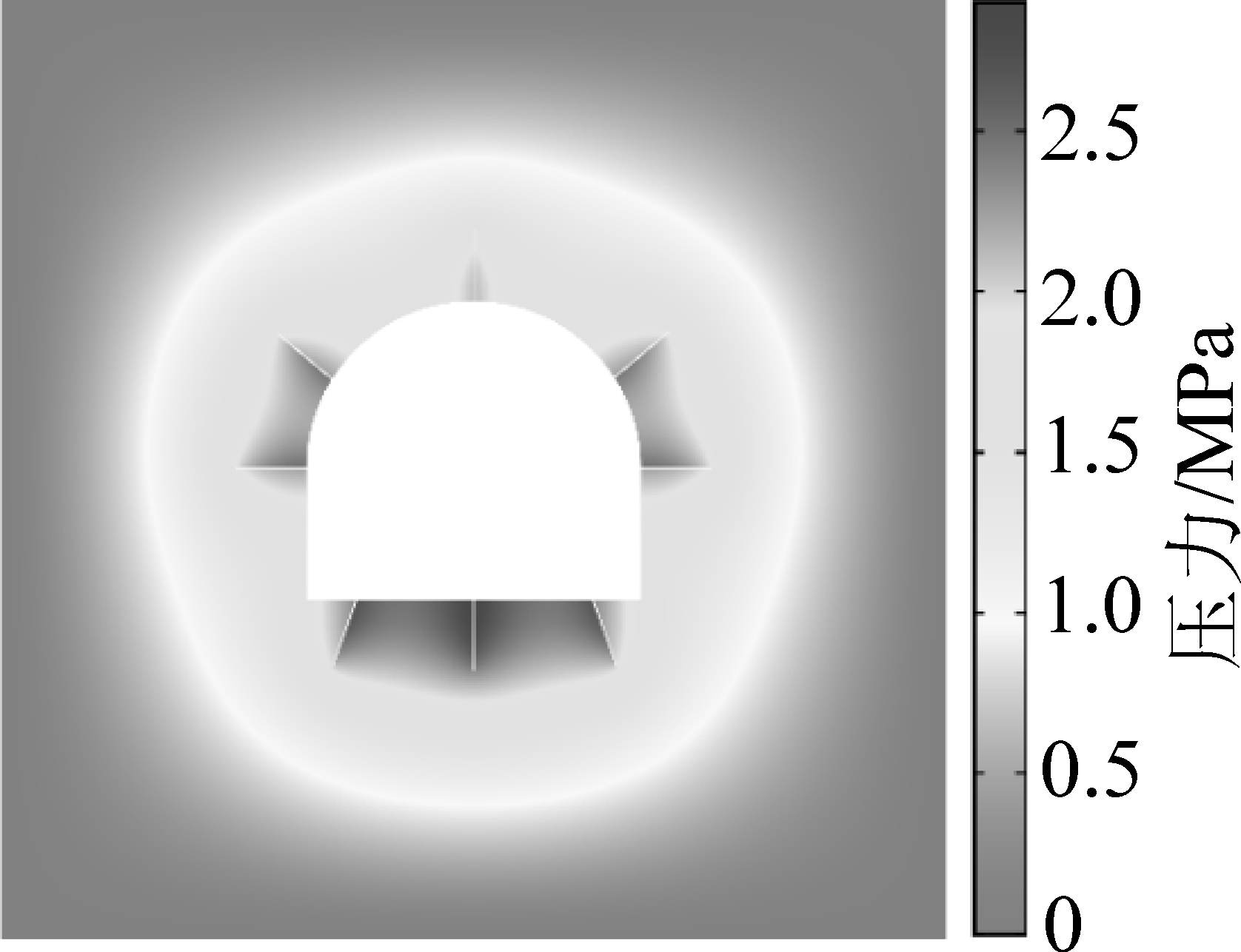

副斜井壁后压力分布如图9所示,由图9可知,斜井底板压力最大,两帮其次,顶板最小。斜井底板浆液扩散阻力最大,注浆压力上升较快,注浆量太小达不到帷幕效果,注浆量太大易发生底鼓,所以底板浆液扩散效果是帷幕成功的关键。实际注浆工程中,考虑到底板已有U型钢棚的地梁加固,抗变形能力提高,所以适当提高了底板的注浆终压。

图9 壁后压力分布

Fig.9 Pressure distribution behind the wall

1)副斜井底板破裂,主要是由于超大吨位车辆循环动荷载下,底板产生疲劳破裂,形成涌砂通道,导致突水涌砂灾害。随着井筒周围水砂不断涌出,壁后砂层结构变的松散,底板持力砂层被掏空,井筒发生不均匀沉降变形,使得副斜井帮部与顶板受力状态发生改变,导致其帮部与顶板井壁破裂。

2)副斜井突水涌砂抢险治理采用了木垛支撑配合帮部注浆的方案。木垛支撑有效减缓了斜井顶底板的移近速度,抑制顶底板的变形破坏;帮部注浆有效封堵了水、砂的来源及流动通道,减小了涌水量,基本消除涌砂现象。

3)副斜井后期治理采用了U型钢棚加固配合壁后帷幕注浆的方案。永久性U型钢棚替换临时木垛支撑加固内井壁;帷幕注浆起到了加固破裂井壁、封堵水砂通道及承担垂直应力的三重目的。

[1] 倪兴华,隋旺华,关云章,等.煤矿立井井壁破裂防治技术研究[M].徐州:中国矿业大学出版社,2005.

[2] 杨维好,崔广心,周国庆,等.特殊地层条件下井壁破裂机理与防治技术的研究(之一)[J].中国矿业大学学报,1996,25(4):1-5.

YANG Weihao,CUI Guangxin,ZHOU Guoqing,et al.Fracture mechanism of shaft lining under special strata condition and the technique preventing the shaft from fracturing(part one)[J].Journal of China University of Mining & Technology,1996,25(4):1-5.

[3] 张文泉,张永双,席京德,等.煤矿立井井壁破裂的机制及防治措施[J].中国地质灾害与防治学报,2001,12(4):13-17.

ZHANG Wenquan,ZHANG Yongshuang,XI Jingde,et al.The mechanism of sidewall cracking in vertical well of coal mine and its prevention countermeasures[J].The Chinese Journal of Geological Hazard and Control,2001,12(4):13-17.

[4] 葛晓光.地面与破壁注浆治理井壁破裂灾害的工程分析[J].煤炭学报,2002,27(1):41-44.

GE Xiaoguang.Engineering properties of two grouting techniques in mending shaft-lining ruptures[J].Journal of China Coal Society,2002,27(1):41-44.

[5] 石彦平,陈书雅,彭扬东,等.电性抑制与中性润湿协同增强煤系地层井壁稳定性的实验研究[J].煤炭学报,2018,43(6):1701-1708.

SHI Yanping,CHEN Shuya,PEGN Yangdong,et al.Experimental study on synergistically enhancing the wellbore stability of coal measure strata by electrical inhibition and neutral wetting[J].Journal of China Coal Society,2018,43(6):1701-1708.

[6] 梁化强,赵光思,梁恒昌.地面注浆控制井壁破裂变形的理论与实践[J].中国安全科学学报,2009,19(1):5-9.

LIANG Huaqiang,ZHAO Guangsi,LIANG Hengchang.Theory and practice in the control of shaft lining rupture through soil grouting[J].China Safety Science Journal,2009,19(1):5-9.

[7] 周檀君,周国庆,廖 波,等.厚砂土层斜井井壁应力分布规律三维光弹性模型试验[J].煤炭学报,2017,42(8):1979-1986.

ZHOU Tanjun,ZHOU Guoqing,LIAO Bo,et al.Three dimensional photoelasticity model test of inclined shaft on stress distribution in thick sand soil layer[J].Journal of China Coal Society,2017,42(8):1979-1986.

[8] 李文平,于双忠.深厚表土中煤矿立井非采动破裂的研究[J].工程地质学报,1995,3(1):45-55.

LI Wenping,YU Shuangzhong.Study on the no-mining rupture of coal mine shaft in thick surface soils[J].Journal of Engineering Geology,1995,3(1):45-55.

[9] 魏胜田.海孜煤矿混合井井壁破裂机理分析及修复工程[C]// 中国煤炭学会成立五十周年系列文集:2012年全国矿山建设学术会议专刊(下).北京:中国煤炭学会煤矿建设与岩土工程专业委员会,2012:181.

[10] 汪平生,杨 瀚,严 雷.张双楼煤矿主井地层注浆治理井壁破裂技术[C]// 中国煤炭学会成立五十周年系列文集:2012年全国矿山建设学术会议专刊(下).北京:中国煤炭学会煤矿建设与岩土工程专业委员会,2012:165.

[11] 姚直书,程 桦,荣传新,等.临涣矿副井井壁修复加固设计优化[J].煤炭工程,2002(9):4-6.

YAO Zhishu,CHEGN Ye,RONG Chuanxin,et al.Optimization of repair and reinforcement design of auxiliary shaft in Linfen Mine[J].Coal Engineering,2002(9):4-6.

[12] 李学彬,杨仁树,高延法,等.大断面软岩斜井高强度钢管混凝土支架支护技术[J].煤炭学报,2013,38(10):1742-1748.

LI Xuebin,YANG Renshu,GAO Yanfa,et al.High-strength steel tubular confined concrete support technology for large section soft rock inclined shaft[J].Journal of China Coal Society,2013,38(10):1742-1748.

[13] 何 川.盾构/TBM施工煤矿长距离斜井的技术挑战与展望[J].隧道建设,2014,34(4):287-297.

HE Chuan.Challenges and prospectives of construction of long-distance inclined shafts of coal mines by shield/TBM[J].Tunnel Construction,2014,34(4):287-297.

[14] 李 忠.在建铁路隧道水砂混合物突涌灾害的形成机制、预报及防治[D].徐州:中国矿业大学,2009.

[15] 孟庆彬,韩立军,石荣剑,等.煤矿斜井井筒过流砂层施工技术研究及应用[J].岩土工程学报,2015,37(5):900-910.

MENG Qingbin,HAN Lijun,SHI Jianrong,et al.Study and application of construction technology for inclined shafts penetrating drift sand strata in coal mine[J].Chinese Journal of Geotechnical Engineering,2015,37(5):900-910.

[16] 杨仁树,付晓强,杨立云,等.冻结立井爆破冻结壁成形控制与井壁减振研究[J].煤炭学报,2016,41(12):2975-2985.

YANG Renshu,FU Xiaoqiang,YANG Liyun,et al.Research on the shaping control of frozen wall and blasting vibration mitigation of shaft wall effect in mine vertical shaft[J].Journal of China Coal Society,2016,41(12):2975-2985.

[17] 钱自卫,姜振泉,曹丽文,等.基于围岩松动圈理论的井筒壁后防渗注浆技术研究[J].煤炭学报,2013,38(2):189-193.

QIAN Ziwei,JIANG Zhenquan,CAO Liwen,et al.Research on backfill grouting based on surrounding rock loose circle theory[J].Journal of China Coal Society,2013,38(2):189-193.

[18] 隋旺华,蔡光桃,董青红.近松散层采煤覆岩采动裂缝水砂突涌临界水力坡度试验[J].岩石力学与工程学报,2007,26(10):2084-2091.

SUI Wanghua,CAI Guangtao,DONG Qinghong.Experimental research on critical percolation gradient of quicksand across overburden fissures due to coal mining near unconsolidated soil layers[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(10):2084-2091.

[19] 袁世冲,张改玲,郑国胜,等.斜井穿越风积砂层水砂突涌注浆治理研究[J].煤炭学报,2018,43(4):1104-1110.

YUAN Shichong,ZHANG Gailing,ZHENG Guosheng,et al.Grouting treatment of water and sand inrush into an inclined shaft in aeolian sand layer[J].Journal of China Coal Society,2018,43(4):1104-1110.

[20] QIAN Ziwei,JIANG Zhenquan,GUAN Yunzhang,et al.Mechanism and remediation of water and sand inrush induced in an inclined shaft by large-tonnage vehicles[J].Mine Water and the Environment,2018,37(4):849-855.

[21] 蔡逢华,官云章,岳 宁,等.严重出水涌砂斜井修复过程研究[J].煤矿安全,2018,49(12):143-146.

CAI Fenghua,Guan Yunzhang,YUE Ning,et al.Study on repairing process of auxiliary slope-shaft with water and sand inrush[J].Safety in Coal Mines,2018,49(12):143-146.