移动扫码阅读

中国是世界煤炭产量最多的国家,同时也是世界煤矿瓦斯灾害最为严重的国家之一,目前开采储层中包括大量的近距离开采煤层群[1-2]。近距离煤层群开采后垮落煤层间形成贯通的裂隙,导致开采工作面瓦斯浓度频繁超限,是严重威胁煤矿安全生产的主要因素[3-6]。

采用全部垮落法处理煤层采空区时,顶板岩层失稳垮落,会在煤层上方形成不同的分带破坏现场,被学者分为冒落带、裂隙带和弯曲带。采空区邻近煤层及围岩应力平衡受到破坏,瓦斯大量解吸,在浮力的作用下有向上的运动趋势,通过围岩富集于冒落带内[7-10]。文献[11]分析了不同煤岩赋存状况对采空区上方三带的影响,并给出了三带高度的计算方法。Guo等[12]通过分析采空区上方三带瓦斯赋存特点构建了数值模拟模型,在煤层顶板裂隙带布置6根长距离抽采钻孔,模拟结果表明能够有效抽采下伏煤层中的瓦斯。文献[13-14]通过分析认为高位抽采钻孔单孔影响范围小,抽采效率低,可以在裂隙带内布置抽采巷道提高煤层气抽采效果。文献[15-17]认为在煤层开采后应力重新分布,瓦斯会首先积聚在采空区内,然后在负压和通风作用下进入煤层采煤工作面导致浓度超限,因此布置采空区抽采钻孔能够解决瓦斯超限问题。针对煤层开采过程中瓦斯超限问题学者基于理论分析和数值模拟提出了以上3种抽采方法,但是对于近距离煤层群开采尚缺乏现场对比分析。

在中国西南地区典型的松藻矿区近距离煤层群,选择裂隙带高位抽采钻孔、裂隙带高位抽采巷道(以下简称高抽巷)和采空区抽采钻孔3种方法进行瓦斯抽采效果和煤层工作面影响对比试验,监测最易发生的瓦斯超限上隅角瓦斯和尾排瓦斯浓度,同时记录3种抽采方法影响范围内瓦斯管道抽采浓度和抽采纯量变化,对比采煤工作面推进速度和瓦斯超限次数,优化出适用于近距离煤层群高效瓦斯抽采方法。

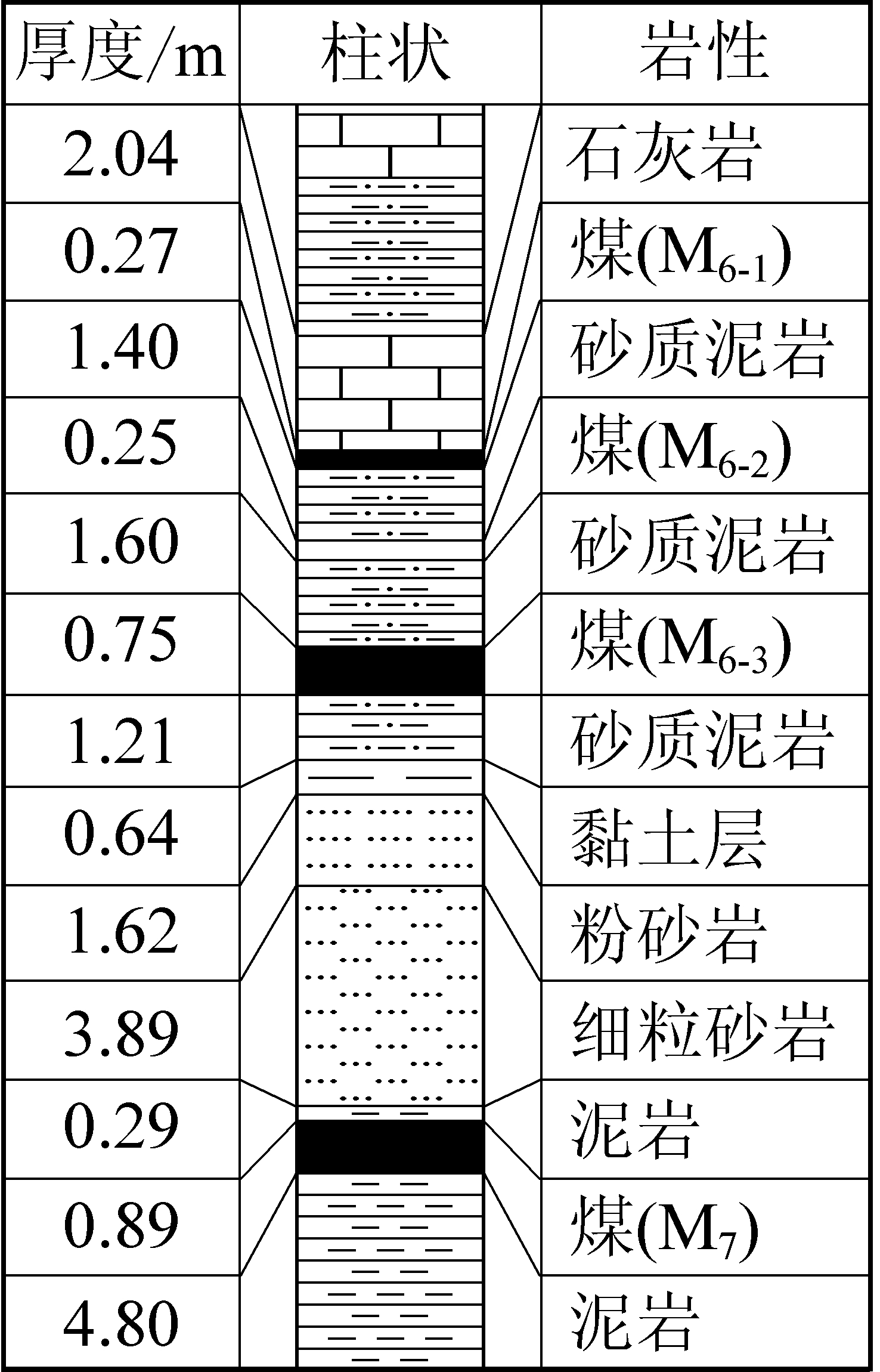

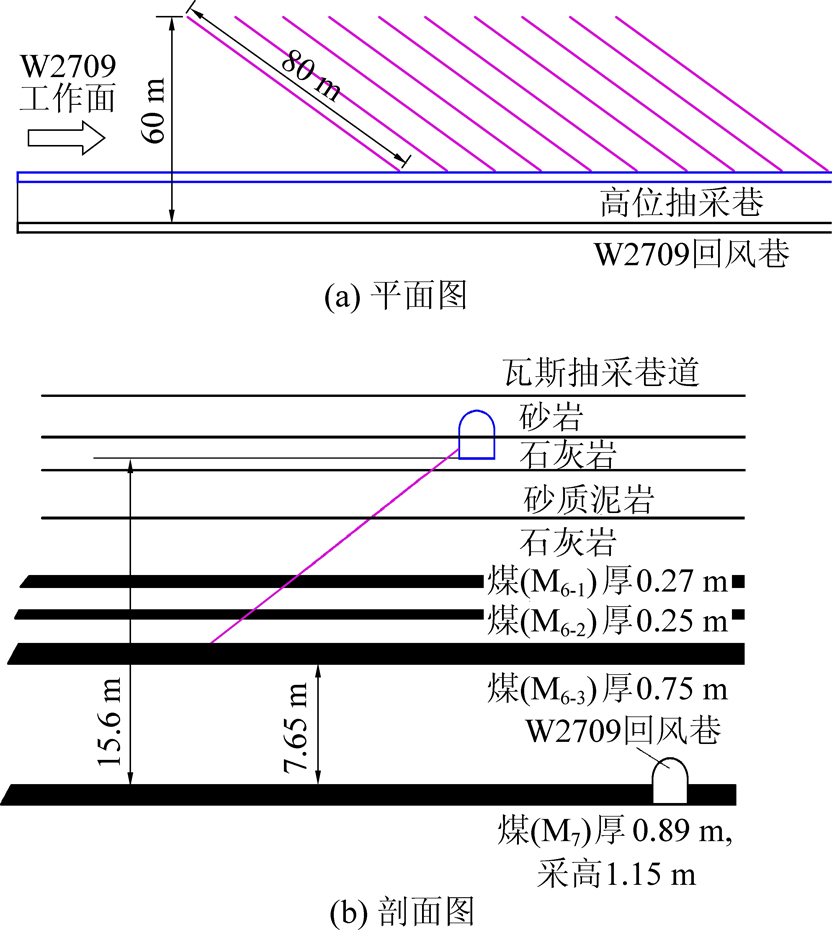

试验地点为重庆松藻矿区M7煤层,煤层柱状如图1所示。煤层为近水平煤层,采用走向长壁采煤法,7号煤层厚度为0.89 m,煤层上方7.65 m存在M6-3煤层,煤层厚度为0.75 m,煤层上方10 m存在M6-2煤层,煤层厚度为0.25 m,煤层上方11.65 m存在M6-1煤层,煤层厚度为0.27 m。6号3层煤层(M6-1、M6-2和M6-3)平均瓦斯含量为17.35 m3/t,7号煤层瓦斯含量为19.1 m3/t,均为煤与瓦斯突出危险煤层,煤层渗透率小于0.1×10-5μm2,煤层钻孔预抽困难,7号煤层开采前采用钻孔进行了瓦斯预抽,但是回采过程中瓦斯超限事故经常发生。

图1 煤系地层柱状

Fig.1 Generalized stratigraphic column of coal seams

为优化对比近距离煤层群瓦斯抽采方法,首先对煤层性质进行分析。通过工作面取新鲜7号煤层煤样,采用保鲜膜密封保存,分别进行孔隙结构、SEM电镜和煤样吸附测试。

测试获得煤样总体及微孔孔隙体积和比表面积如下:

样品DT-7孔隙体积/(mL·g-1)0.023比表面积/(m2·g-1)1.592孔隙度/%3.24微孔孔隙体积/(mL·g-1)0.001 2微孔比表面积/(m2·g-1)0.569

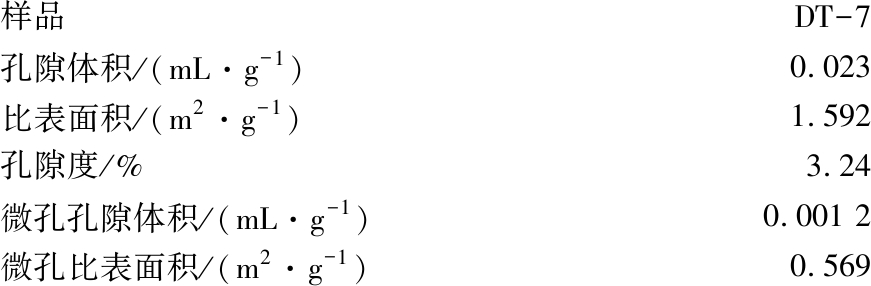

图2 煤样表面SEM扫描结果

Fig.2 SEM of coal sample

微孔是煤层吸附的主要位置,煤样微孔比表面积为0.569 m2/g,通过试验测试获得了煤样的兰氏体积为18.92 mL/g,兰氏压力为0.93 MPa。煤样SEM扫描结果如图2所示,发现煤样完整性较好,没有明显大孔隙结构,瓦斯缺少运移通道,渗透率低,因此采取钻孔增渗预抽瓦斯的方法不能有效抽取吸附瓦斯。随着7号煤层工作面开采上覆邻近6号3层煤大范围卸压,煤层吸附瓦斯转化为游离瓦斯涌出,造成了工作面区域瓦斯浓度超限。

7号煤层厚度为0.89 m,开采高度为1.15 m。根据文献[17]可知煤样采空区上方冒落带和裂隙带最大高度分别为:

冒落带高度![]()

(1)

裂隙带高度![]()

(2)

式中,M为开采高度,m。

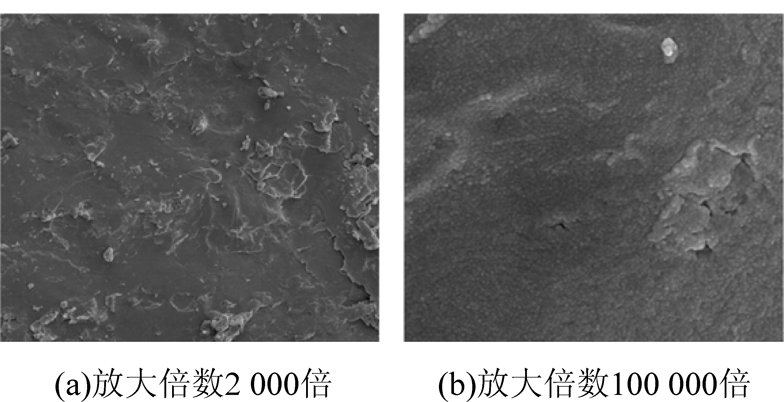

计算可知,7号煤层冒落带和裂隙带高度分别为9.2 m与18.5 m。M6-3煤层位于采空区冒落带内,M6-2和M6-1煤层位于采空区裂隙带内,因此三层煤解吸瓦斯均能够通过裂隙进入7号煤层工作面造成瓦斯超限。为保证瓦斯抽采效果,高位瓦斯抽采巷的垂直投影距回风巷的投影距离通常控制在15~20 m,因此在7号煤层上方15.6 m、垂直投影距离15 m处的裂隙带内用时8个月布置长度为650 m的高位瓦斯抽采巷道,巷道布置如图3所示。瓦斯抽采巷道断面积5.56 m2,瓦斯抽采巷道前段进行密封,通过ø400 mm的瓦斯抽采管道抽采巷道内的瓦斯。

图3 高抽巷布置示意

Fig.3 Layout of high level drainage roadway

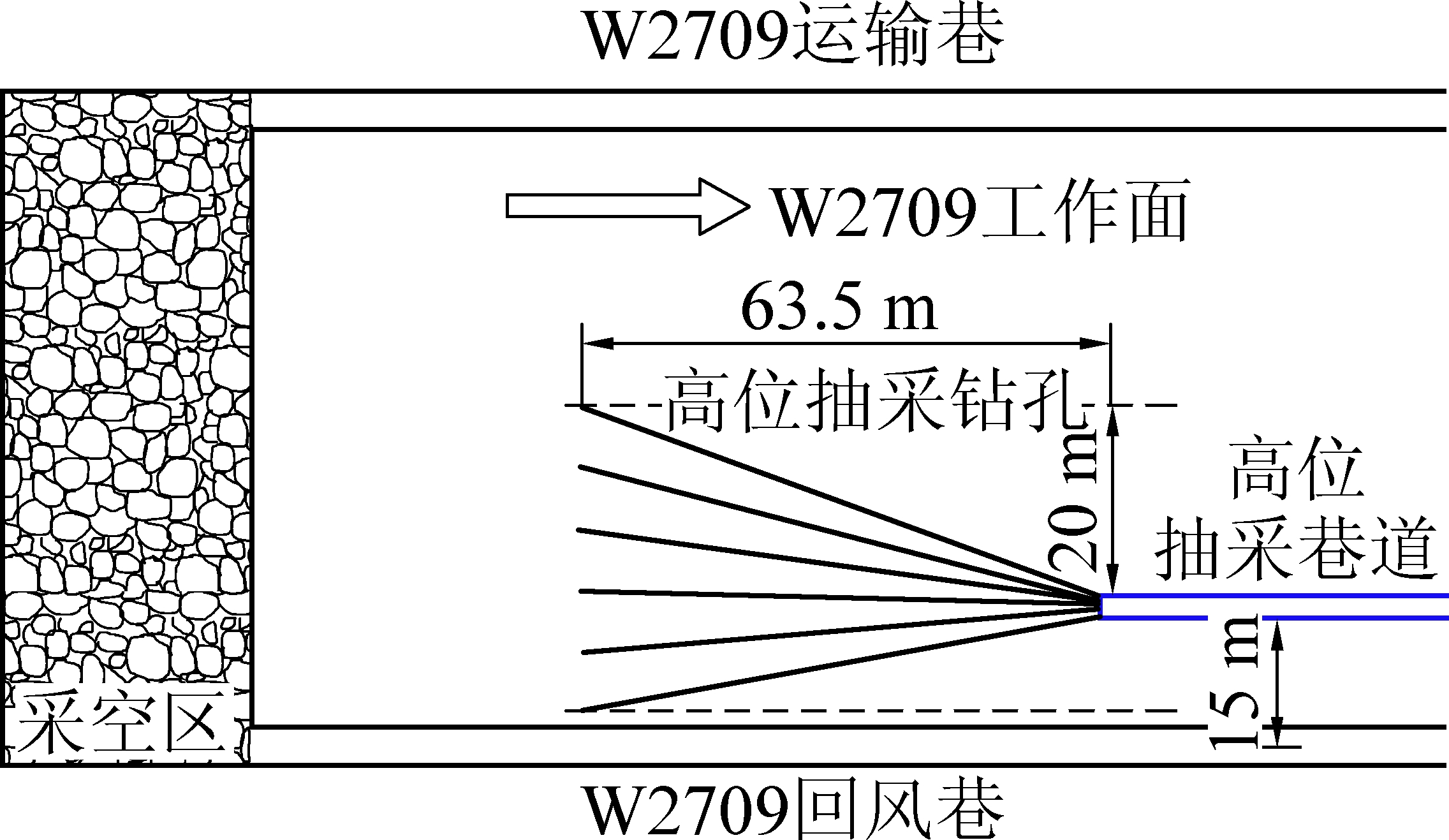

为了对比裂隙带内瓦斯抽采钻孔和抽采巷道方法对近距离煤层群开采过程中瓦斯抽采效果及对工作面瓦斯浓度影响,根据文献[14]钻孔布置方法,在瓦斯抽采巷道前段水平布置6条瓦斯抽采钻孔,抽采钻孔布置平面如图4所示。钻孔控制抽采巷道前方63.5 m,终孔间距6 m,钻孔直径为高位瓦斯抽采钻孔常用的ø113 mm钻孔。

图4 高位抽采钻孔布置方式

Fig.4 Layout of high level suction drillings

在高位瓦斯抽采巷道内布置20个下向抽采钻孔,如图5所示。钻孔长度为80 m,钻孔终孔位置位于M6-3煤层底板,位于工作面冒落带范围内,与煤层采空区连通,钻孔间距15 m,钻孔初始位置距离抽采巷道端部160 m,钻孔为瓦斯抽采钻孔常用的ø75 mm钻孔。

图5 冒落带瓦斯抽采钻孔布置示意

Fig.5 Layout of drillings to caving zone

煤层开采过程中,工作面上隅角瓦斯浓度受影响较大,尾排的瓦斯浓度较高,是发生瓦斯浓度超限问题的2个主要地点。因此3种方法钻孔布置完成后,一方面通过高位瓦斯抽采巷道末端抽采管道监测实时瓦斯抽采浓度和抽采纯量,同时监控采煤工作面上隅角瓦斯浓度和尾排瓦斯浓度,记录瓦斯量和瓦斯浓度的变化规律,然后工作面开始向前推进。

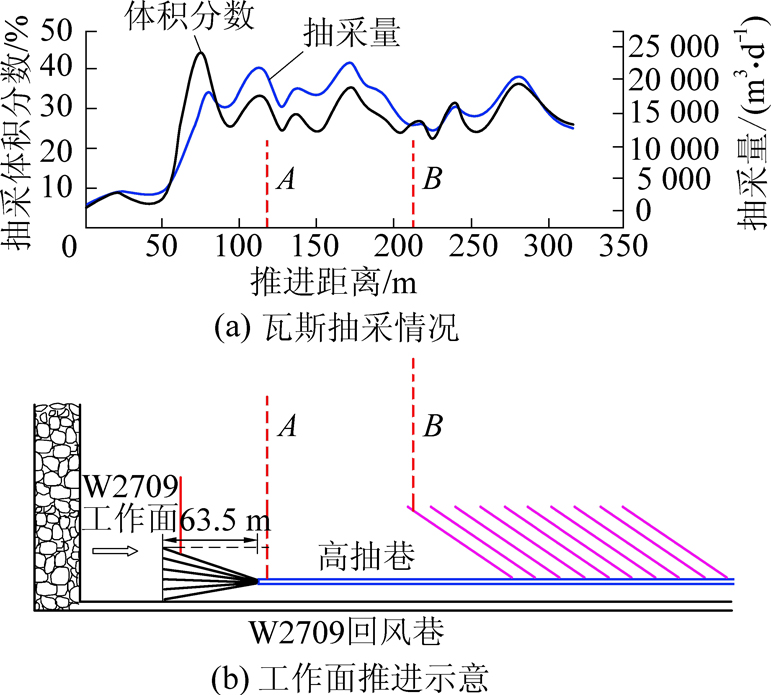

W2709工作面推进位置与瓦斯抽采纯量与抽采浓度的对应关系如图6所示。初始阶段下方煤层未采动,上覆岩层完整,高抽巷中布置的抽采管道基本未检测到瓦斯。监测到瓦斯浓度与瓦斯纯量时记推进距离为0,此时工作面推进超过高抽巷前方抽采钻孔端头12 m,工作面后方采空区顶板岩层垮落,裂隙与布置的抽采钻孔连通。工作面推进距离为60.3 m时,抽采瓦斯浓度与瓦斯纯量明显提高,此时工作面推进超过高抽巷前段8.8 m,与抽采钻孔相比步距减少3.2 m。高抽巷有效抽采体积增大,抽采效率明显提高。工作面推进距离为151 m时,抽采浓度和抽采纯量提高,此时工作面超前煤层抽采钻孔前端6.2 m,由于增加了瓦斯抽采通道,初始瓦斯抽采浓度与抽采量增加,随着推进距离增加,采空区裂隙连接的煤层抽采钻孔数量增加,而M6-3煤层位于7号煤层垮落带内,大量的空气通过采空区进入煤层抽采钻孔,导致抽采浓度下降,单位时间的抽采纯量降低,影响了抽采效率。

A为高抽巷始抽点;B为采空区钻孔始抽点

图6 瓦斯抽采与工作面推进关系

Fig.6 Relationship between gas extraction and working face advance

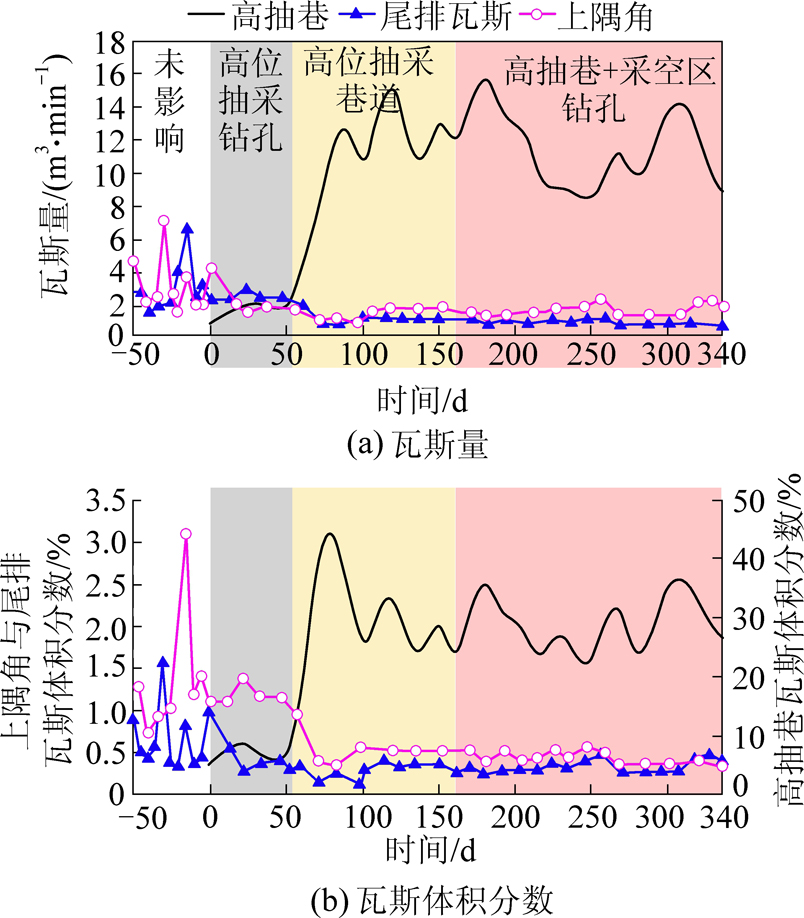

3种方法试验过程中上隅角瓦斯、尾排瓦斯和高抽巷管道中的瓦斯浓度和瓦斯量变化如图7所示。试验前W2709工作面尾排瓦斯平均体积分数为1.17%,最高体积分数达到3.1%,上隅角瓦斯平均体积分数为0.46%,最高体积分数达到1.6%,瓦斯超限停产问题频发,影响了矿井煤炭的正常生产。

图7 不同方法瓦斯浓度与瓦斯量变化

Fig.7 Changes of gas concentration and gas extraction amount with different methods

高抽巷监测到瓦斯后54 d为裂隙带高位钻孔方法抽采瓦斯,瓦斯抽采平均纯量为2.1 m3/min,平均瓦斯抽采体积分数为8.64%,期间工作面尾排瓦斯平均体积分数为1.14%,最高体积分数为3%,上隅角瓦斯平均体积分数为0.46%,与原工作面无明显变化。

高抽巷监测到瓦斯54 d后采空区裂隙与高抽巷连通,抽采管道中的瓦斯浓度和瓦斯纯量明显提升,至162 d冒落带抽采钻孔开始影响抽采瓦斯期间,平均瓦斯抽采纯量为12.6 m3/min,比前段抽采钻孔抽采量增加了5倍,平均瓦斯抽采体积分数为32.75%,增加了2.8倍。工作面尾排瓦斯平均体积分数为0.43%,降低了63.2%,上隅角瓦斯平均体积分数为0.37%,降低了19.6%,有效降低了工作面尾排瓦斯和上隅角瓦斯浓度,未发生瓦斯超限事故。

高抽巷监测到瓦斯162 d以后冒落带的采空区抽采钻孔开始抽采瓦斯,由于煤层抽采钻孔直接连通了高抽巷与煤层采空区,大量空气进入高抽巷,期间平均瓦斯抽采纯量为11.38 m3/d,比高抽巷单独影响段降低了9.8%,平均抽采体积分数为28.19%,降低了13.9%。期间平均尾排瓦斯体积分数0.47%,上隅角瓦斯体积分数0.39%。

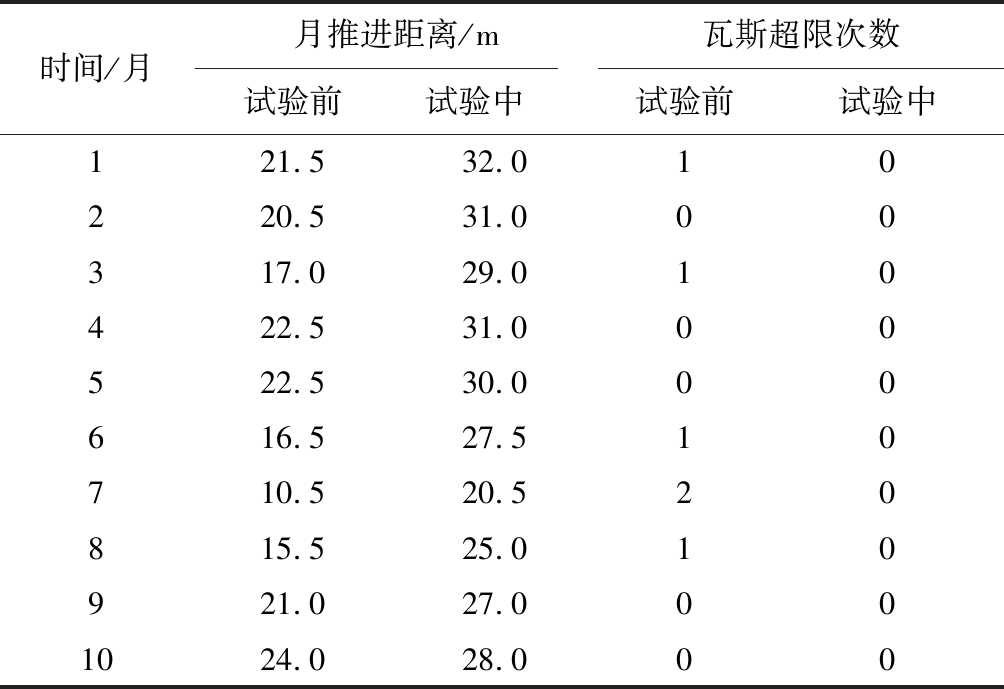

表1给出了W2709工作面试验前后10个月的工作面推进距离对比分析,通过表2可以发现,试验前,工作面单月平均推进距离为19.15 m,试验过程中月平均推进度为28.1 m,比使用前提高了46.7%。使用前共发生瓦斯超限事故6次,平均每月0.6次,高抽巷和抽采钻孔的使用杜绝了瓦斯超限事故,保障了安全生产,提高了煤炭的生产效率。

传统工作面通过回风巷和尾巷排放瓦斯,体积分数低(1%左右),无法进行利用,通过通风系统排入大气,造成了空气污染,中国2015年煤矿井下抽采煤层气136亿m3,利用率仅为35.3%。使用高位抽采巷道方法后,共抽采瓦斯纯量为441.7万m3,平均体积分数高于30%,可直接进行发电利用。同时工作面推进度增加了46.7%,未发生1起瓦斯超限事故,取得了良好的经济和社会效益。

表1 试验前后工作面推进效率

Table 1 Working face propulsive efficiencybefore and after test

时间/月月推进距离/m瓦斯超限次数试验前试验中试验前试验中121.532.010220.531.000317.029.010422.531.000522.530.000616.527.510710.520.520815.525.010921.027.0001024.028.000

通过现场试验对比了高抽钻孔、高抽巷道和采空区抽采钻孔3种方法的瓦斯抽采效果和对采煤工作面瓦斯浓度影响,发现裂隙带内的高抽钻孔方法有一定的抽采效果,但是影响范围小,对工作面瓦斯浓度无影响,而采空区钻孔抽采方法由于工作面与采空区连通,降低了瓦斯抽采浓度和抽采效率,通过布置合理的高抽巷能够有效解决近距离煤层群开采瓦斯超限问题。

1)煤样大孔和裂隙结构不发育,渗透率低,钻孔预抽效果差,煤层卸压导致瓦斯大量解吸是造成工作面浓度超限的主要原因。

2)裂隙带内高位抽采巷作用下平均瓦斯抽采纯量为12.6 m3/min,抽采体积分数为32.75%,与高位抽采钻孔相比分别提高了5倍和2.8倍。由于大量空气进入,冒落带抽采钻孔导致高抽巷抽采体积分数降低了13.9%,瓦斯抽采平均纯量降低了9.8%,降低了高抽巷的抽采效率。

3)高抽巷方法使工作面尾排瓦斯平均体积分数降低了63.2%,上隅角瓦斯平均体积分数降低了19.6%,杜绝了工作面瓦斯超限事故的发生,单月工作面推进效率平均提高了46.7%,10个月共抽采可直接利用瓦斯441.7万m3,取得了良好的经济社会效益。

[1] 齐庆新,潘一山,舒龙勇,等.煤矿深部开采煤岩动力灾害多尺度分源防控理论与技术架构[J].煤炭学报,2018,43(7):1801-1810.

QI Qingxin,PAN Yishan,SHU Longyong,et al.Theory and technical framework of prevention and control with different sources in multi-scales for coal and rock dynamic disasters in deep mining of coal mines[J].Journal of China Coal Society,2018,43(7):1801-1810.

[2] 程志恒,齐庆新,李宏艳,等. 近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J]. 煤炭学报,2016,41(2):367-375.

CHENG Zhiheng,QI Qingxin,LI Hongyan,et al. Evolution of the superimposed mining induced stress-fissure field under extracting of close distance coal seam group[J].Journal of China Coal Society,2016,41(2):367-375.

[3] 胡千庭,赵旭生.中国煤与瓦斯突出事故现状及其预防的对策建议[J].矿业安全与环保,2012,39(5):1-6.

HU Qianting,ZHAO Xusheng.The present situation of coal and gas outburst accidents in China and its preventive counter measures[J].Mining Safety and Environment Protection,2012,39(5):1-6.

[4] 李登华,高 煖,刘卓亚,等.中美煤层气资源分布特征和开发现状对比及启示[J].煤炭科学技术,2018,46(1):252-261.

LI Denghua,GAO Xuan,LIU Zhuoya,et al.Comparison and revelation of coalbed methane resources distribution characteristics and development status between China and America[J].Coal Science and Technology,2018,46(1):252-261.

[5] 周德永,甘林堂.淮南矿区瓦斯区域性治理-保护层开采的成果与展望[J].矿业安全与环保,2005,32(2):37-39.

ZHOU Deyong,GAN Lintang.The achievement and prospect of regional gas control and protection layer exploitation in Huainan mining area[J].Mining Safety and Environment Protection,2005,32(2):37-39.

[6] LIU Hongyong,CHENG Yuanping,ZHOU Hongxing,et al.Fissure evolution and evaluation of pressure-relief gas drainage in the exploitation of super-remote protected seams[J].Mining Science and Technology,2010,20(2):178-182.

[7] LIU Haibo,CHENG Yuanping,Song Jiancheng,et al.Pressure relief,gas drainage and deformation effects on an overlying coal seam induced by drilling an extra-thin protective coal seam[J].Mining Science and Technology,2009,19(6):724-729.

[8] 谢和平,张泽天,高 峰,等.不同开采方式下煤岩应力场-裂隙场-渗流场行为研究[J].煤炭学报,2016,41(10):2405-2417.

XIE Heping,ZHANG Zetian,GAO Feng,et al.Stress-fracture-seepage field behavior of coal under different mining layouts[J].Journal of China Coal Society,2016,41(10):2405-2417.

[9] 王宏图,黄光利,袁志刚,等.急倾斜上保护层开采瓦斯越流固-气耦合模型及保护范围[J].岩土力学,2014,35(5):1377-1382.

WANG Hongtu,HUANG Guangli,YUAN Zhigang,et al.Model of gas leak flow coupled solid and gas for exploiting of steep-inclined upper-protective layer and its protection scope[J].Rock and Soil Mechanics,2014,35(5):1377-1382.

[10] 林 青,黄旭超,张朝举,等.多重保护层开采高瓦斯综采面瓦斯涌出规律研究[J].煤矿开采,2010,5(1):94-96.

LIN Qing,HUANG Xuchao,ZHANG Chaoju,et al.Methane gushing rules of full-mechanized mining face with high methane-content in multi protecting stratum mining[J].Coal Mining Technology,2010,5(1):94-96.

[11] 王红胜,李树刚,双海清,等.外错高抽巷高位钻孔卸压瓦斯抽采技术[J].中南大学学报:自然科学版,2016,47(4):1319-1326.

WANG Hongsheng,LI Shugang,SHUANG Haiqing,et al.Pressure-relief gas drainage technique by high level borehole in lateral high drainage roadway[J].Journal of Central South University:Science and Technology,2016,47(4):1319-1326.

[12] GUO Hua,TODHUNTER Clint,QU Qingdong,et al.Longwall horizontal gas drainage through goaf pressure control[J].International Journal of Coal Geology,2015,150:276-286.

[13] 肖峻峰,樊世星,卢 平,等.近距离高瓦斯煤层群倾向高抽巷抽采卸压瓦斯布置优化[J].采矿与安全工程学报,2016,33(3):564-570.

XIAO Junfeng,FAN Shixing,LU Ping,et al.Layout parameter optimization of highly-located drainage roadway along seam for controlling gas with pressure relief from close-distance methane-rich seam group[J].Journal of Mining and Safety Engineering,2016,33(3):564-570.

[14] 徐永佳.高瓦斯矿井高抽巷合理布置及终巷位置确定研究[J].煤炭科学技术,2018,46(11):93-100.

XU Yongjia.Study on reasonable arrangement of high drainage roadway and determination of final lane location in high gas mine[J].Coal Science and Technology,2018,46(11):93-100.

[15] 高保彬,李回贵,王洪磊.UDEC下保护层开采裂隙演化及瓦斯渗流规律[J].河南理工大学学报:自然科学版 ,2013,32(5):518-522.

GAO Baobin,LI Huigui,WANG Honglei.Study of crack evolution and gas seepage law with lower protective layer mining based on UDEC[J].Journal of Henan Polytechnic University:Natural Science ,2013,32(5):518-522.

[16] ZHANG Menghong,WU Shiyue,WANG Yongwen.Research and application of drainage parameters for gas accumulation zone in overlying strata of goaf area[J].Safety Science,2012,50(4):778-782.

[17] 王福厚.高位钻孔抽放瓦斯冒落带及裂隙带高度确定方法[J].煤炭技术,2008,27(8):75-76.

WANG Fuhou.Determination method of caving &fracture zone height for gasdrainage by high level borehole[J].Coal Technology,2008,27(8):75-76.