移动扫码阅读

我国煤炭数字化与智能化无人开采技术正处于透明工作面(3.0时代)关键技术研究过程中,预计在2030年将进入透明矿井(4.0时代)[1]技术阶段。在这个过程中,利用虚拟现实技术去清晰展现和模拟井下综采工作面装备与煤层的运行工况已成为最关键问题[2-3]。当前关于虚拟煤层建模仿真方面的研究,主要是对煤矿的地质数据进行处理,使其可视化显示,但并未将实际的综采装备运行的真实工况展现出来。毛善君等[4]以动态资源地理信息系统为数据基础开发了煤矿虚拟环境系统;贾庆仁等[5]提出了动态精细化的煤层三维建模方法,将煤层数据形式分为静态数据和动态数据;王立梅等[6]利用3DMine矿业工程软件建立了矿山地表地形模型、煤层模型和井下巷道实体模型,实现对采掘巷道的三维可视化设计;刘光伟等[7]基于自主研发的露天矿辅助设计软件SMCAD为建模平台,构建了复杂断层切削影响下非连续煤层实体模型;周为喜等[8]采用C#编程语言并结合OpenGL图形接口,基于角点网格建立了煤储层三维可视化软件模型。

关于装备仿真方面,文献[9]研究了水平理想条件下的综采工作面三机虚拟协同关键技术的研究。但以上研究中煤层与装备都是分开建模,并没有将两者有机地结合起来,导致虚拟仿真呈现出的装备运行状态与实际差距过大,也让虚拟工作面的研究失去了工业应用真正具有的实际意义。因此必须将综采装备与煤层全部数字化展示出来,然后进行相关行为的编译,实现装备在实际煤层下的仿真。

这个问题的解决必须以现有的装备运行之间的约束连接关系和装备与煤层运行的基础理论为前提,包括采煤机记忆截割、滚筒自动调高、刮板输送机形态布置等。文献[10]构建了煤层顶底板DEM (Digital Elevation Model),结合采煤机姿态进行实时调高,实时性和精确度都能较好地满足现场需求。葛兆亮[11]提出了一种基于三维精细化地质模型的采煤机自适应通过褶皱和断层等复杂地质构造的方法;王旭鸣等[12]发明了一种基于透明工作面的采煤方法,构建工作面智能化开采模型;刘春生等[13]建立了煤岩顶底板的数字化模型;文献[14]根据采煤机工作状态、煤层分布与煤层厚度的关系,修正了采煤机截割三维数学模型;文献[15]提出了一种基于隐马尔可夫模型的采煤机(HMM)记忆切割方法;文献[16]建立了采煤机的刚体运动学模型和底板曲线的获取方法,实现了工作面底板曲线的修正;文献[17]提出了实时3D虚拟工作面智能控制系统的技术构想,包括以地质数据库、扫描路径和3D射线重构的3D虚拟工作面模型,实时GIS更新模型指导工作面的运行路径、截割路径和装备运行状态,以及以记忆截割和滚筒自动调高为主的工作面智能控制技术。徐志鹏[18]提出了“三机定位”和“动静融合”策略来实现采煤机的机身定位。潘涛等[19]提出了一种基于地理信息系统(GIS)建模技术的综采工作面自动化采煤方法,采煤机根据采煤模型确定的工作面顶底板分布情况等自动割煤。CSIRO的LASC技术[20]构造了煤层顶底板模型,实现了采煤机的自动定位、工作面自动调直和长时间长距离的无人干预,最终计划采用虚拟现实技术实现采矿的实时可视化显示。

尽管相关综采虚拟现实仿真技术已经取得很大突破,但是不难发现,煤层基本都是用3DMine、ArcGIS等矿业工程软件建模,装备运行仿真能力较差。而装备虚拟仿真等大多是基于Unity3D、EON等虚拟现实仿真软件仿真,在软件中又无法创造虚拟煤层。因此,在一个软件中想要实现装备与煤层建模,以及对两者进行融合,还没有好的方法。井下环境恶劣,顶底板环境变化大,三机装备与顶底板进行耦合,以及在控制系统作用下装备自适应协同推进,如何真实再现井下装备运行和煤层形态变化情况,成为研究的难点和热点。

需要从仿真可信度和仿真精度2个方面进行提高。必须攻克以下2个技术问题:①在水平理想底板条件下的初步仿真较为简单,但实际仿真必须考虑刮板输送机在起伏的底板上铺设、液压支架群的真实布置、采煤机在刮板输送机上的真实行走和截割曲线真实的复现与有效分析;②缺少完整装备与煤层在虚拟环境下的表达方法,两者模型不能有效联系起来,有学者曾提出通过推进路径及坐标数据对装备运行进行定位,存在的问题主要是装备数量多、煤层固定不能更新,加之造成的计算机实时运算压力大,并未能有效解决此问题。因此,亟待研究出一种新的虚拟仿真融合方法和软件。

虚拟环境中,如何建立一个装备自组织运行的虚拟生产系统是本研究的重要目标,亦可为研究装备运行的时空运动关系提供有效的分析工具。虚拟现实软件Unity3D具有易于开发复杂场景、渲染效果极佳、展示功能出色、数据交互功能突出、多平台拓展性能良好和数据兼容性好等特点。加之其强大的物理引擎功能,笔者将其选择为开发工具[21]。

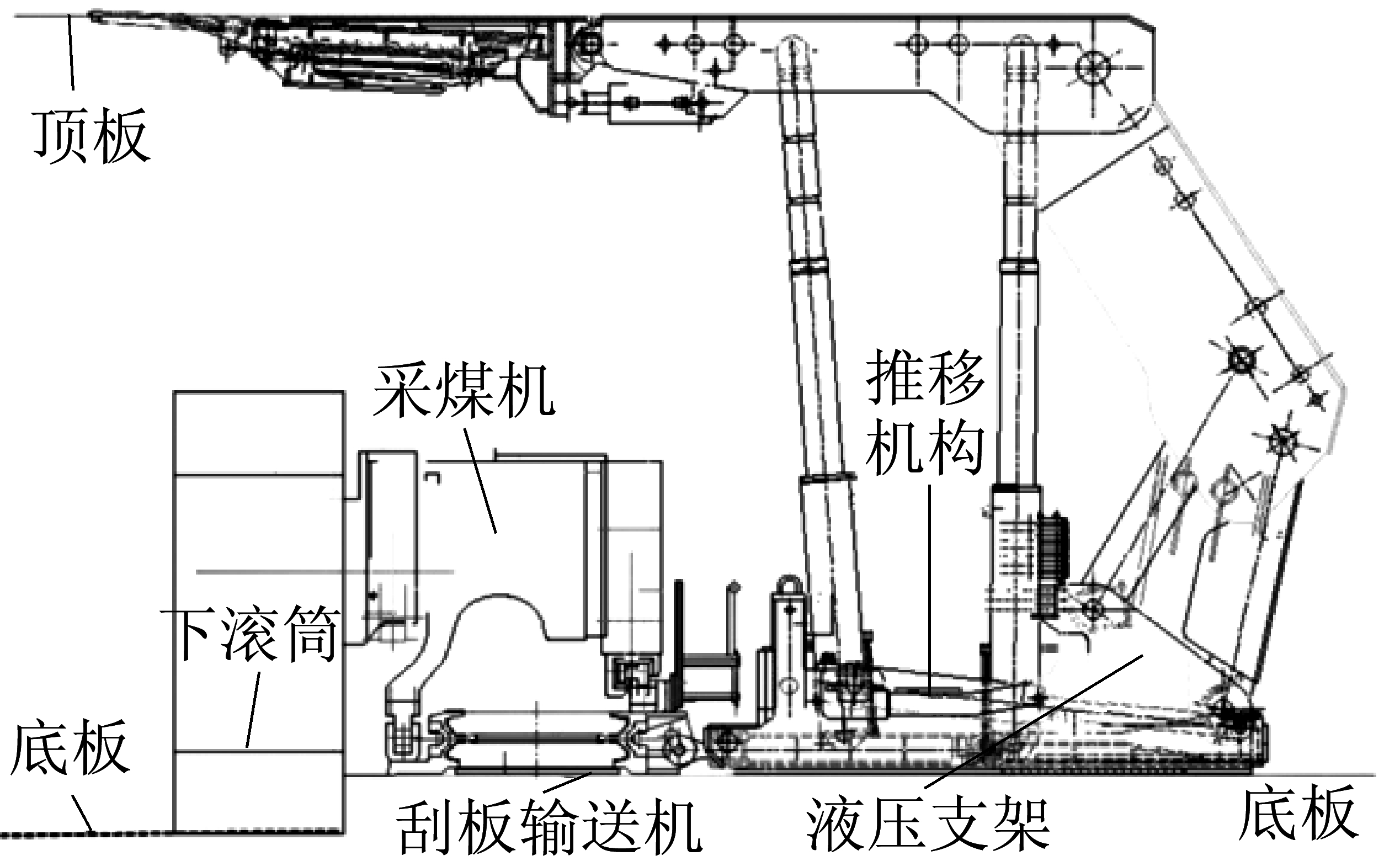

主要需解决的问题包括:①虚拟装备及虚拟煤层模型的建立问题;②将虚拟装备与煤层模型建立稳定可靠的相互作用关系,并反映到装备的运行状态中;③各装备之间的高精度仿真;④装备与煤层作用后,煤层可实时更新装备与煤层截割、运输、支护作用的关系。为此,笔者所述研究框架如图1所示。装备与煤层之间的作用关系如图2所示。

图1 整体技术构想和框架

Fig.1 Overall technical concept and framework

本方法基本运行依据为采煤机底板截割轨迹,决定了刮板输送机的姿态,也进一步确定了液压支架在推进过程中的位姿信息;顶板截割轨迹确定了液压支架的支护空间,也进一步确定了液压支架在移架过程中的降柱量。从时间维角度来看,采煤机截割顶底板的结果对后续的刮板输送机和液压支架动作直接造成影响,同时也体现出装备与煤层的相互作用。

图2 综采工作面三机连接示意

Fig.2 Connection relationship of shearer,scraper conveyor and hydraulic supports in fully-mechanized coal mining face

虚拟装备模型的建立已经较为成熟[22],这里主要解决虚拟煤层模型的建立问题。笔者提出的虚拟煤层主要包括虚拟固有煤层和虚拟实时更新煤层,建立的方法主要包括逆向重构方法和虚拟软件直接构建方法,结合两者的特点进行综合分析完成煤层建模。

第1种方法利用已有地质探测数据构建三维空间点云,经过格式转换进入Unity3D软件,转换方法为:ArcGIS软件→txt三维空间点云→ImageWave (UG)软件→STL格式→3DMAX软件→fbx格式→Unity3D软件。第2种是在Unity3D软件中直接构建煤层方法,利用的是Mesh网格与LineRender技术。

逆向重构方法主要用于对物体外形和结构进行扫描,获得物体表面的空间坐标,能够将实物的立体信息转换为计算机能直接处理的数字模型,为实物数字化提供了相当方便快捷的手段。

Unity3D软件中的LineRenderer线渲染器主要是用于在3D中渲染线段,与传统的GL图像库相比渲染线段功能更为强大,更容易设置颜色、宽度等属性。Mesh网格组件实际上就是三角网格,是由一系列三角形组成的多边形网格,主要用于模拟复杂物体的表面,在虚拟现实系统中经常使用其对各种接触物体、物体导航等进行模拟。加之物理仿真引擎,可以模拟碰撞和接触行为。

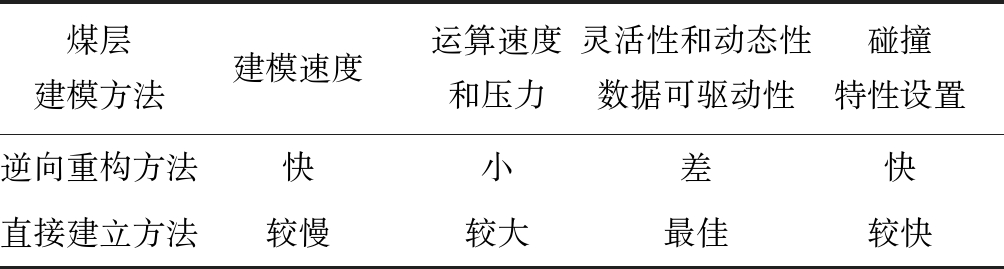

2种建模方法在建模速度、运算速度、灵活性和碰撞特性方面的对比见表1。第1种方法建立的模型较为固定,计算机运行压力小。第2种方法建立的模型较为灵活,但是在网格建立方面会使计算机运行压力增大。因此,将2种方法优缺点进行综合分析,对第1种方法分块分循环建模用来建立虚拟固有煤层,第2种方法用来建立虚拟实时更新煤层。整体虚拟煤层模型则通过控制属性是否被激活来达到实时修正的目的。

表1 2种煤层建模方法对比

Table1 Comparison of two coal seam modeling methods

煤层建模方法建模速度运算速度和压力灵活性和动态性数据可驱动性碰撞特性设置逆向重构方法快小差快直接建立方法较慢较大最佳较快

笔者利用已有综采地质探测数据,将每一个探测点联合起来构建三维空间点云,构建虚拟煤层三维空间点云,并按照每刀、每循环,构建多个虚拟煤层数据网格文件,各个文件连接拼接成虚拟煤层,进而联合起来组成虚拟固有煤层。

各文件在中间转换过程中位置均保持一致,构成一个整体的固有煤层,但是其各部分属性可以通过命令控制其是否被激活,如采煤机截割过程中实际截割路径与煤层分界面差距过大,就可将该部分的煤层文件属性控制为未被激活,则该部分煤层也就不会发挥作用,如图3所示。

图3 固有煤层的建立

Fig.3 Establishment of intrinsic coal seam

上述固有虚拟煤层包括虚拟顶板、虚拟底板和虚拟煤体3个部分。其中虚拟顶板和虚拟底板分别添加Mesh组件碰撞体模块。虚拟煤体根据采煤机截割循环逐渐消隐。

Mesh网格与LineRender技术构建虚拟煤层是基于真实地质数据生成xml格式文档(图4),并在Unity3D中读取数据点,利用Mesh网格生成了真实的煤层曲面,然后利用LineRenderer组件和Mesh组件,与三角网格连线,生成的三维顶底板,也并行加入Mesh组件碰撞体模块。可以通过改变XML数据点进而驱动煤层发生变化。

图4 虚拟实时更新煤层的建模方法

Fig.4 Modeling method of virtual real-time updating coal seam

虚拟煤层的建模应该结合前两者的方法特点,进行双向驱动。固有煤层在仿真前应该先行建立,并应该是分块先行建立,且具有一定的灵活性。更新方法主要是利用第2种方法,每当在一个循环内采煤机截割过程中,对前滚筒截割顶板和后滚筒截割底板曲线进行实时记录,实时更新XML煤层数据信息,构建实时更新的煤层网格,并将对应编号固有煤层的属性通过命令控制为未被激活。再将两者进行拼接和修补,实时构造新的虚拟顶板和虚拟底板,煤层也逐渐消隐,以此来达到实时更新的目的。

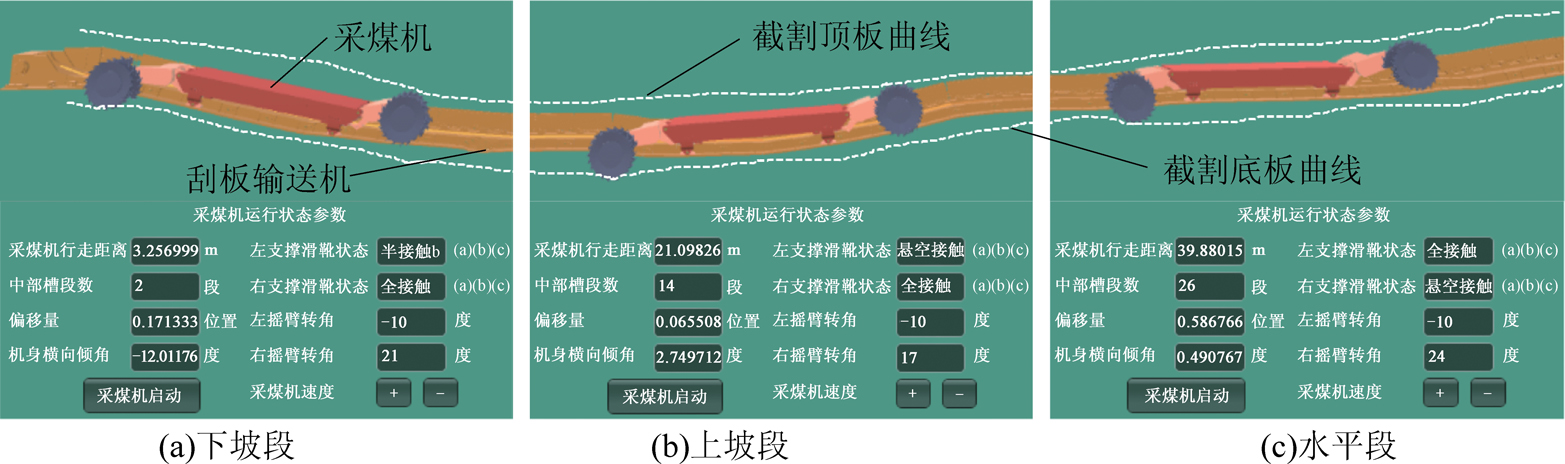

虚拟刮板输送机与虚拟煤层进行作用,产生适应底板条件的形状,采煤机需要骑在刮板输送机上行走,因此虚拟采煤机必须适应虚拟刮板输送机形态。必须对其两者连接约束关系进行解析,作者前期提出了一种复合工况下采煤机和刮板输送机联合定位定姿方法[23],通过实时获取刮板输送机形态数据和采煤机左右支撑滑靴与刮板输送机铲煤板的接触与左右行走轮与销排的耦合关系,求解采煤机机身位置、俯仰角与刮板输送机形态之间的关系,进而也为采煤机前后滚筒截割虚拟煤层提供基准条件。将得到的数学模型编入虚拟软件底层运行库,进行实时计算并将计算结果实时驱动虚拟模型运行。图5为采煤机在刮板输送机上运行的虚拟仿真情况。

图5 采煤机在各个阶段的运行状态

Fig.5 Operation state of shearer in different conditions

由于液压支架推移机构与中部槽的连接为浮动系统[24],如图6所示,虚拟刮板输送机和虚拟液压支架间的仿真,主要是通过虚拟液压支架推移机构进行连接,利用推移机构结构解析的结果,编入后台程序,使虚拟刮板输送机和虚拟液压支架在不同的虚拟煤层条件下能够自适应推进。

对推移机构进行解析,确定推移刮板输送机移架过程中可以确定液压支架和刮板输送机位置姿态的关键位置。确定推移机构的各项参数,包括最大抬底量、最大沉底量、最大偏移量。计算推移机构上关键点的坐标变化量。处理单台和多台液压支架状态下,不同地形状态下,浮动连接的变化情况,主要确定与中部槽孔连接位置的坐标变化,确定推移油缸伸出量和推移机构角度的变化量。研究在不同截割底板条件下的推移过程,并利用中部槽与煤层作用所确定的运行信息和液压支架和煤层作用所确定的运行信息,并对结构进行解析,进而确定连接运行状态。将研究结果编入虚拟现实软件底层,可以完成刮板输送机和液压支架的系统。

图6 液压支架推移机构与刮板输送机连接关系

Fig.6 Connection relationship between pushing mechanism of hydraulic support and scraper conveyor

与水平理想底板仿真不同的是,采煤机与液压支架协同必须考虑采煤机的实时位置姿态信息和各液压支架的位置之间的关系,根据前后滚筒的实时截割位置进行工艺参数的补偿和调节,使液压支架群做出相互协同的动作。

利用Unity3D内置的物理引擎,结合刚体(Rigidbody)、角色关节(Character joint)和碰撞体(Colider)等完成装备与煤层作用模型的建立。

装备与煤层作用模型建立的具体步骤为:进行物理仿真引擎定义模型修补→装备添加Mesh Renderer、Rigidbody、Mesh Collider和 Box Collider等组件→进行相关参数的选择和设置→按点和列读取XML煤层数据,构建虚拟煤层顶板和底板→虚拟煤层添加Mesh Filter组件,构建Mesh Collider碰撞体→完成装备与煤层作用模型的建立。

虚拟液压支架和虚拟煤层的仿真过程如下:

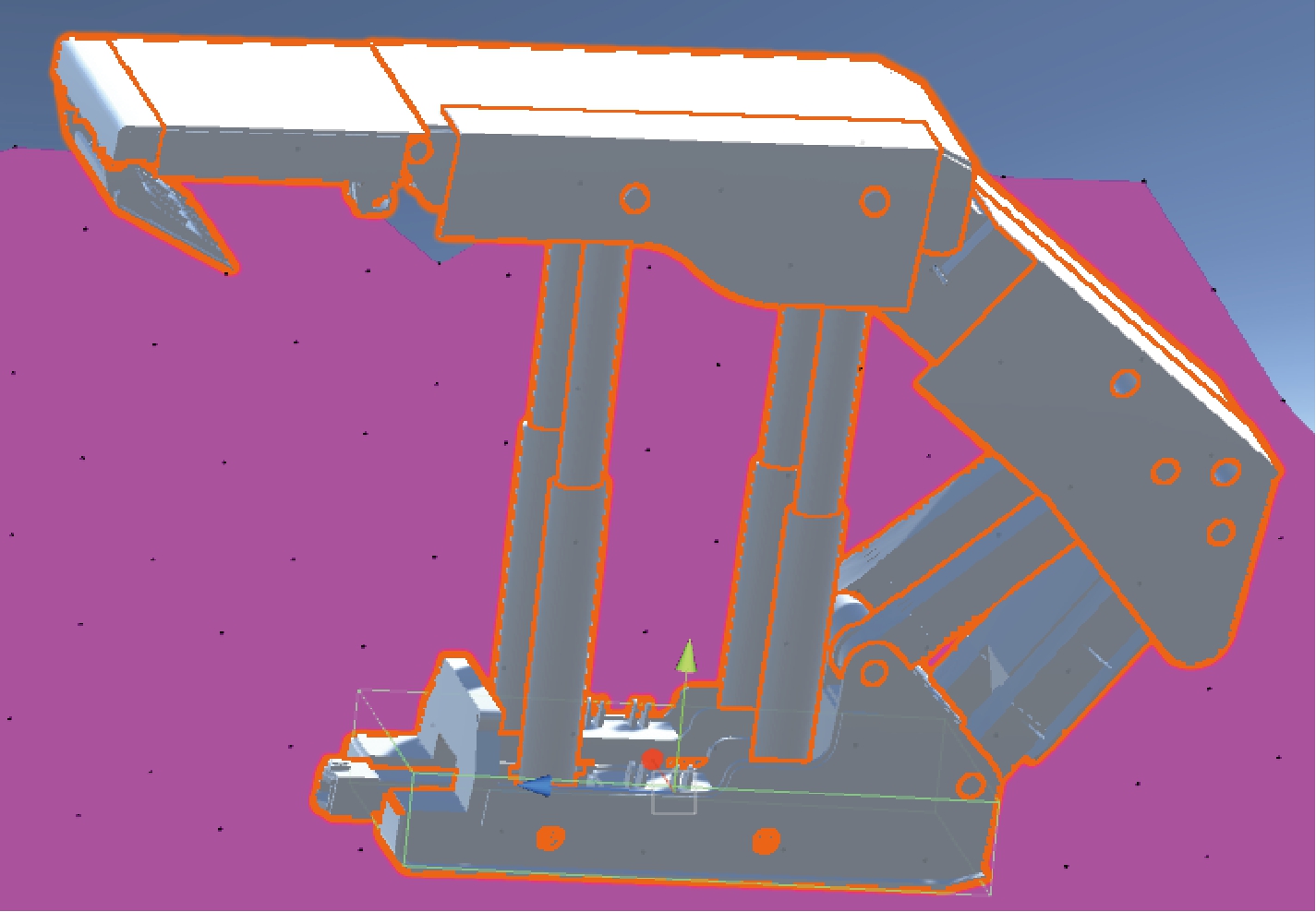

1)在液压支架底座模型上添加与底座形态完全一致的刚体和碰撞组件(图7)→底座与底板关键点解析→与虚拟煤层底板进行作用→进行液压支架底座与底板姿态解析计算→适应底板后,进行液压支架顶梁与顶板曲面姿态解析→虚拟液压支架顶梁和虚拟煤层顶板进行接触分析,使其能够支撑顶板→计算液压支架顶梁与顶板的接触点和角度,根据顶板高度推算进行四连杆机构联动的后连杆角度→液压支架移架时对顶、底板的自适应调节→确定液压支架姿态。

2)再进行液压支架群的仿真,虚拟支架与周围相邻的虚拟支架的仿真是在每一个虚拟支架从底板到顶板内的工作空间内添加一个虚拟Cube碰撞体。在运行模拟过程中,虚拟支架与周围支架出现挤架、咬架等干涉方式立即触发报警脚本,发出相应指令。而在虚拟推进路径过程中,支架也必须具备感知周围支架运行状态的能力,协同完成虚拟顶板支护任务,需要进行实时的适应与计算,并与顶板曲线逐渐耦合。仿真效果如图8所示。

图7 液压支架修补模型

Fig.7 Repairing model of hydraulic support

图8 液压支架群与顶底板耦合

Fig.8 Coupling of hydraulic support groups with roof and floor

虚拟刮板输送机和虚拟煤层的仿真是在每个虚拟中部槽底部修补一个与底部形状完全一致的刚体组件,使其具备刚体属性,与虚拟煤层进行作用。每个虚拟中部槽和相应中部槽后用Unity3D软件中的铰链进行连接,并调整连接参数,使整体刮板输送机可以与虚拟煤层底板进行充分作用,自适应地铺设在底板上,获得刮板输送机在底板上的姿态数据,为虚拟采煤机提供运行轨道,如图9所示。

图9 刮板输送机与底板自适应

Fig.9 Self-adaptation of scraper conveyor and floor

虚拟采煤机和虚拟煤层的仿真是虚拟采煤机往复行走对虚拟煤层进行截割,通过对虚拟采煤机行走方向、滚筒调高速度、位置信息结合预设的截割路径分析,进行调高及截割路径跟踪,如图10所示。实时记录顶底板截割点,存入XML数据点中,Mesh网络实时读取顶底板点生成截割曲线,与上一循环的点连接进行Mesh网络的构造,并实时更新虚拟煤层模型。

图10 采煤机截割顶底板曲线

Fig.10 Cutting roof and floor curve of shearer

集成是将以上技术和方法分别进行试验和实践,可行后进行集成,并不是简单地集成到一起。对有很多有冲突的地方,比如液压支架群的推移机构、刮板输送机的连接与虚拟煤层底板之间的连接可能会形成一个欠自由度的系统,还需研究一些基础理论进而确定相关姿态。以上研究静态特性已测试完毕,还需进一步测试其动态运行特性。

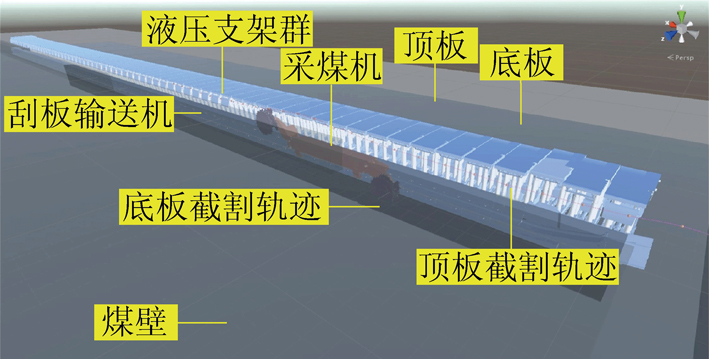

以上工作完毕后,还需对综采装备之间协同的数学模型进行建立和完善。虚拟装备挂载相应脚本后,就可自主仿真综采装备与煤层间及时推进的状态,目前研究完成的状态如图11所示。

图11 “煤层+装备”联合虚拟仿真集成构想

Fig.11 Conception of joint virtual simulation integration of coal seam and equipment

完成装备与煤层联合虚拟仿真推进后,下一步将是加大研究装备的联合定位定姿监测监控理论,特别是接入装备实时运行数据后,底层的模型还面临着不明确和不确定等问题,可能会产生信息冗余等,导致装备与煤层真实状态无法准确判定的情况。因此,还需建立一系列消解冲突的方案,真正达到高仿真度虚拟工作面接入实时数据与物理综采工作面实时对应,从而构建实施数据驱动三维场景再现远程干预操作的综合运行平台。

1)本技术在综采虚拟仿真过程中引入虚拟现实物理引擎,可以将虚拟装备与虚拟煤层进行作用,进而模拟实际装备在煤层上的运行信息,可以提供高精度的煤层作用信息,可以替代坐标推进的方法,完成三维空间虚拟煤层环境下的高仿真推进,完整地再现整个综采工作面运行流程。

2)本技术将装备截割的状态和煤层的变化状态均能实时进行更新,可完整呈现煤层采掘变化的及时状态和概貌。

3)为研究综采工作面的时空运动学关系提供新的思路、策略和方法。

4)本研究只适用于简单坚硬结构的煤层,应该考虑更多复杂情况。比如煤层顶板随着截割状态实时推进可能出现垮落时,应及时发生相应变化,落下的煤粒又压在底板上,对装备的作用信息造成影响。如何判断影响大小,如何修正煤层虚拟画面,如何评估对装备的影响等,这些都是以后仿真需要解决的难题,也是“透明开采和精准开采”的发展方向。

[1] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine [J].Journal of China Coal Society,2018,43(2):295-305.

[2] 科学网.中国工程院等发布《全球工程前沿2018》[EB/OL].http://news.sciencenet.cn/htmlnews/2018/12/420703.shtm,2018-12-04/2018-12-13.

[3] RALSTON J C,HARGRAVE C O,DUNN M T.Longwall automation: trends,challenges and opportunities[J].International Journal of Mining Science and Technology,2017(5):15-21.

[4] 毛善君,杨乃时,高彦清,等.煤矿分布式协同“一张图”系统的设计和关键技术[J].煤炭学报,2018,43(1):280-286.

MAO Shanjun,YANG Naishi,GAO Yanqing,et al.Design and key technology research of coal mine distributed cooperative “one map” system[J].Journal of China Coal Society,2018,43(1):280-286.

[5] 贾庆仁,车德福,李佳徐,等.动态精化的煤层三维建模方法[J].东北大学学报:自然科学版,2018,39(5): 726-730.

JIA Qingren,CHE Defu,LI Jiaxu,et al.Three-dimensional modeling method of coal seam with gradual refinement[J].Journal of Northeastern University:Natural Science,2018,39(5): 726-730.

[6] 王立梅.三维可视化建模技术在矿山设计中的应用[J].煤矿安全,2018,49(11):129-132.

WANG Limei.Application of 3D visualization modeling technology in mine design[J].Safety in Coal Mines,2018,49(11):129-132.

[7] 刘光伟,成 功,宋佳琛,等.非连续煤层实体模型一体化构建技术研究[J].煤炭科学技术,2018,46(5):210-216.

LIU Guangwei,CHENG Gong,SONG Jiachen,et al.Study on integrated construction technology of noncontinuous coal seam solid model[J].Coal Science and Technology,2018,46(5):210-216.

[8] 周为喜,陈玉华,杨永国,等.基于角点网格的煤层三维建模与可视化研究[J].煤田地质与勘探,2016,44(5):53-57.

ZHOU Weixi,CHEN Yuhua,YANG Yongguo,et al.3D modeling and visualization of coal reservoir based on corner-point grid[J].Coal Geology & Exploration,2016,44(5):53-57.

[9] 谢嘉成,杨兆建,王学文,等.综采工作面三机虚拟协同关键技术研究[J].工程设计学报,2018(1):85-93.

XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research on key technologies of virtual collaboration of three machines in fully mechanized coal mining face[J].Chinese Journal of Engineering Design,2018(1):85-93.

[10] 刘 鹏,孟 磊,王 勃,等.基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J].煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,Wang Bo,et al.An automatic height adjustment method for shearer drums based on pose measurement and coal seam DEM[J].Journal of China Coal Society,2015,40(2):470-475.

[11] 葛兆亮.基于采煤机绝对位姿的自适应控制技术研究[D].徐州:中国矿业大学,2015.

[12] 王旭鸣,李首滨,黄曾华.一种基于透明工作面的采煤方法和系统:中国,107905786 A[P].2018-12-26.

[13] 刘春生,陈金国.基于单示范刀采煤机记忆截割的数学模型[J].煤炭科学技术,2011,39(3):71-73.

LIU Chunsheng,CHEN Jinguo.Mathematic model of memory cutting for coal shearer based on single demo knife[J].Coal Science and Technology,2011,39(3):71-73.

[14] SHI Y,SUN Y,ZHONG Q,et al.Research on three-dimensional reproduction technology of coal face[C]// International Conference on Multimedia Systems & Signal Processing.IEEE,2017.

[15] LI W,LUO C,YANG H,et al.Memory cutting of adjacent coal seams based on a hidden Markov model[J].Arabian Journal of Geosciences,2014,7(12):5051-5060.

[16] 冯 帅.采煤机-液压支架相对位置融合校正系统关键技术研究[D].徐州:中国矿业大学,2015.

[17] WANG J,HUANG Z.The recent technological development of intelligent mining in China[J].Engineering,2017(3):444.

[18] 徐志鹏.采煤机自适应截割关键技术研究[D].徐州:中国矿业大学,2011.

[19] 潘 涛,徐会军.一种基于GIS建模的综采工作面自动化采煤方法[J].煤田地质与勘探,2018,46(S1):93-96.

PAN Tao,XU Huijun.An automatic mining method based on GIS modeling for fully mechanized coal face[J].Coal Geology & Exploration,2018,46(S1):93-96.

[20] RALSTON J C,REID D C,DUNN M T,et al.Longwall automation:Delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science & Technology,2015,25(6):865-876.

[21] 谢嘉成,王学文,李 祥,等.虚拟现实技术在煤矿领域的研究现状及展望[J].煤炭科学技术,2019,47(3):53-59.

XIE Jiacheng,WANG Xuewen,LI Xiang,et al.Research status and prospect analysis of virtual reality technology in the field of coal industry [J].Coal Science and Technology,2019,47(3):53-59.

[22] 谢嘉成,杨兆建,王学文,等.虚拟现实环境下液压支架部件无缝联动方法研究[J].工程设计学报,2017,24(4):373-379.

XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research of seamless linkage method for hydraulic support components under VR environment [J].Chinese Journal of Engineering Design,2017,24(4):373-379.

[23] XIE J C,YANG Z J,WANG X W,et al.A Joint positioning and attitude solving method for shearer and scraper conveyor under complex conditions[J].Mathematical Problems in Engineering,2017,2017:1-14.

[24] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.