移动扫码阅读

新疆煤炭储量大,开采成本低,煤的挥发分高,容易燃尽[1]。煤的形成历史以及当地特殊环境,使得准东、吐哈地区煤种钠的含量在2%以上,远高于其他地区的发电用煤[2-3]。一般高碱煤的灰熔点较低,燃烧时易结渣[4-6],造成受热面的传热能力降低,炉膛出口烟温升高,严重时甚至引发锅炉安全事故。目前,解决燃用高碱煤易结渣的思路,主要是通过掺烧灰熔点较高的煤种、提高吹灰器的投用频率以保持锅炉受热面的洁净。

掺烧高碱煤时会出现高温沾污。高温沾污主要指炉膛受热面及尾部烟道受热面上的沾污。煤燃烧产生的飞灰在高温下继续挥发,在高温受热面上烧结从而形成具有较强粘性的灰沉积物,此类沉积现象多发生在以辐射换热为主的水冷壁和以对流换热为主的屏式过热器等受热面上,沉积物由碱金属化合物包裹的飞灰颗粒物团聚而成。煤粉锅炉受热面沾污会使其换热性能下降,排烟温度上升,影响锅炉的经济效益。炉内水冷壁沾污还会引起高温腐蚀,严重时甚至出现爆管,影响锅炉安全运行[7]。

不同高碱煤掺烧方案下,锅炉表现出不同的结渣、沾污特性,特别是高温受热面的结渣状况存在差异。崔育奎等[8]通过相平衡理论对掺混高碱煤的灰熔融特性进行了理论分析,得出混煤灰的灰熔融特性会随着比例的不同发生较大变化。杜智华等[9]采用数值模拟方法对掺烧准东煤的炉内温度场和煤粉颗粒流动等进行分析研究,表明燃烧器和磨煤机运行方式对掺烧准东煤的结渣程度有较大影响。李江浩[10]利用掺烧准东煤的调整试验手段来进行分析,对准东煤锅炉的运行调整思路进行了总结,对运行人员有较强的指导意义。为更加直观的比较分析不同高碱煤掺烧方案下锅炉高温受热面的结渣状况,利用锅炉热力计算的方法,通过各高温受热面的进出口烟温、汽温参数,计算得到炉膛水冷壁热有效系数、屏过水冷壁辐射效果系数、末过污染系数等主要受热面的沾污系数,定量分析不同高碱煤掺烧方案的结渣状况。根据吹灰前后的结渣、掉渣平衡特性综合判断掺烧方案的可行性,并为吹灰频率提供指导。

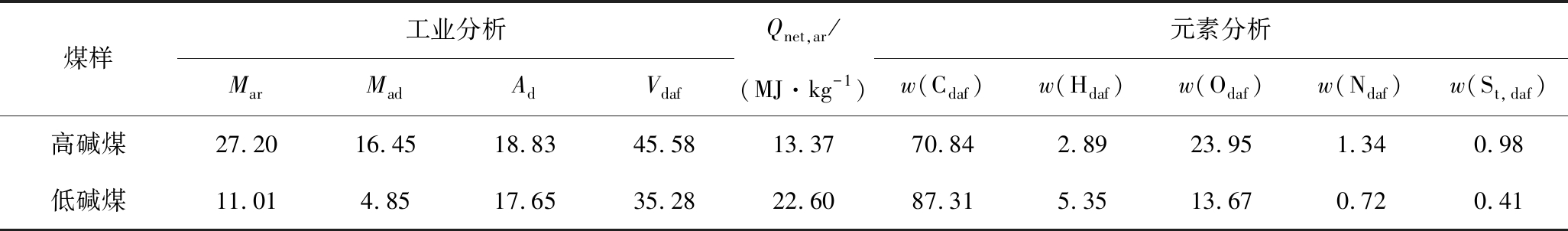

试验工作选在国电哈密煤电一体化项目(2×660 MW)中开展,该锅炉为超超临界参数四角切圆变压运行直流锅炉,型号为HG-1948/28.25-HM6。试验选用神华二矿煤(高碱煤),巴里坤保利煤(低碱煤)作为与之掺烧的常规煤种。按照GB/T212—2008、GB476—2008分别对2种煤进行工业分析与元素分析。采用X射线荧光光谱仪(XRF)对取得的灰样进行煤灰成分分析与测试。2种煤质的元素分析与工业分析及灰样的化学成分见表1与表2。其中,下标daf表示干燥无灰基;下标ad表示空气干燥基;下标d表示干燥基;下标ar表示收到基;Qnet,ar表示收到基低位发热量,单位为MJ/kg。M表示水分,A表示灰分,V表示挥发分。

表1 试验原煤样的工业分析与元素分析

Table 1 Proximate and ultimate analysis of raw coal samples %

煤样工业分析Qnet,ar/元素分析MarMadAdVdaf(MJ·kg-1)w(Cdaf)w(Hdaf)w(Odaf)w(Ndaf)w(St,daf)高碱煤27.2016.4518.8345.5813.3770.842.8923.951.340.98低碱煤11.014.8517.6535.2822.6087.315.3513.670.720.41

表2 高碱煤及低碱煤取样的灰成分指标

Table 2 Ash composition of high-alkali coal and low-alkali coal %

煤样w(SiO2)w(Al2O3)w(Fe2O3)w(CaO)w(MgO)w(SO3)w(K2O)w(Na2O)高碱煤58.7720.756.083.664.732.251.372.00低碱煤58.5317.016.723.046.964.861.220.64

根据试验电厂机组实际情况,高碱煤采用分磨掺烧的上煤方式。考虑到该电厂曾经出现锅炉严重结渣的实际案例和目前高碱煤比例控制在约60%~80%以下的经验,仍要重视高碱煤高碱金属、强结渣倾向性的特点,因此试验采用逐步提高高碱煤比例的策略,高碱煤的掺烧比例从6台磨掺烧2台磨逐渐提高到掺烧5台磨,见表3,其中,E、F磨煤机在上层,D、C磨煤机在中层,B、A磨煤机在下层。

通过各高温受热面的进出口烟温、受热面金属壁温、汽温参数,计算得到炉膛水冷壁热有效系数、屏过水冷壁辐射效果系数、末过污染系数等主要受热面的沾污系数,定量分析不同高碱煤掺烧方案的结渣状况。

表3 不同掺烧方案下磨煤机运行方式及上煤情况

Table 3 Coal mill operation mode and coal loadingsituation of different blending schemes

磨煤机方案1方案2方案3方案4方案5F磨低碱煤低碱煤停运低碱煤高碱煤E磨低碱煤高碱煤高碱煤高碱煤高碱煤D磨高碱煤高碱煤高碱煤高碱煤高碱煤C磨高碱煤高碱煤高碱煤高碱煤高碱煤B磨低碱煤高碱煤高碱煤高碱煤高碱煤A磨低碱煤低碱煤低碱煤停运低碱煤

水冷壁的热有效系数及水冷壁辐射效果系数用以描述炉膛水冷壁或屏过的辐射受热面的平均吸热能力,其定义是水冷壁或屏过的受热面实际吸收热量与火焰有效辐射热量的比值,热有效系数越大,表明炉膛水冷壁或屏过的吸热越强,炉膛或屏过的结渣状况较好[11]。以热有效系数η表示各受热面的沾污情况:

η=k/k0

(1)

式中:k0、k分别为沾污前、后的受热面的传热系数,W/(m2·K)。

辐射换热是热量传递的3种基本方式之一。锅炉的受热面除了尾部烟道部分主要是对流换热外,炉膛的水冷壁和屏式过热器均是以辐射换热为主。辐射效果系数越小,说明受热面沾污情况越严重[11]。以辐射效果系数h表示各受热面的沾污情况:

(2)

式中:σ为斯蒂芬-玻耳兹曼常数,5.669×10-8W/(m2·K4);ρ为受热面金属材质的辐射率;Tmetal和Tgas分别为受热面金属壁温和烟气温度,K。

污染系数是指受热面受到污染而使吸热降低的一个修正系数,是火焰辐射到受热面上的热量中最终被受热面所获得的份额,污染系数越大,表明受热面上沾污越严重[12]。以污染系数ε表示各受热面的沾污情况,如下式:

ε=1/k-1/k0

(2)

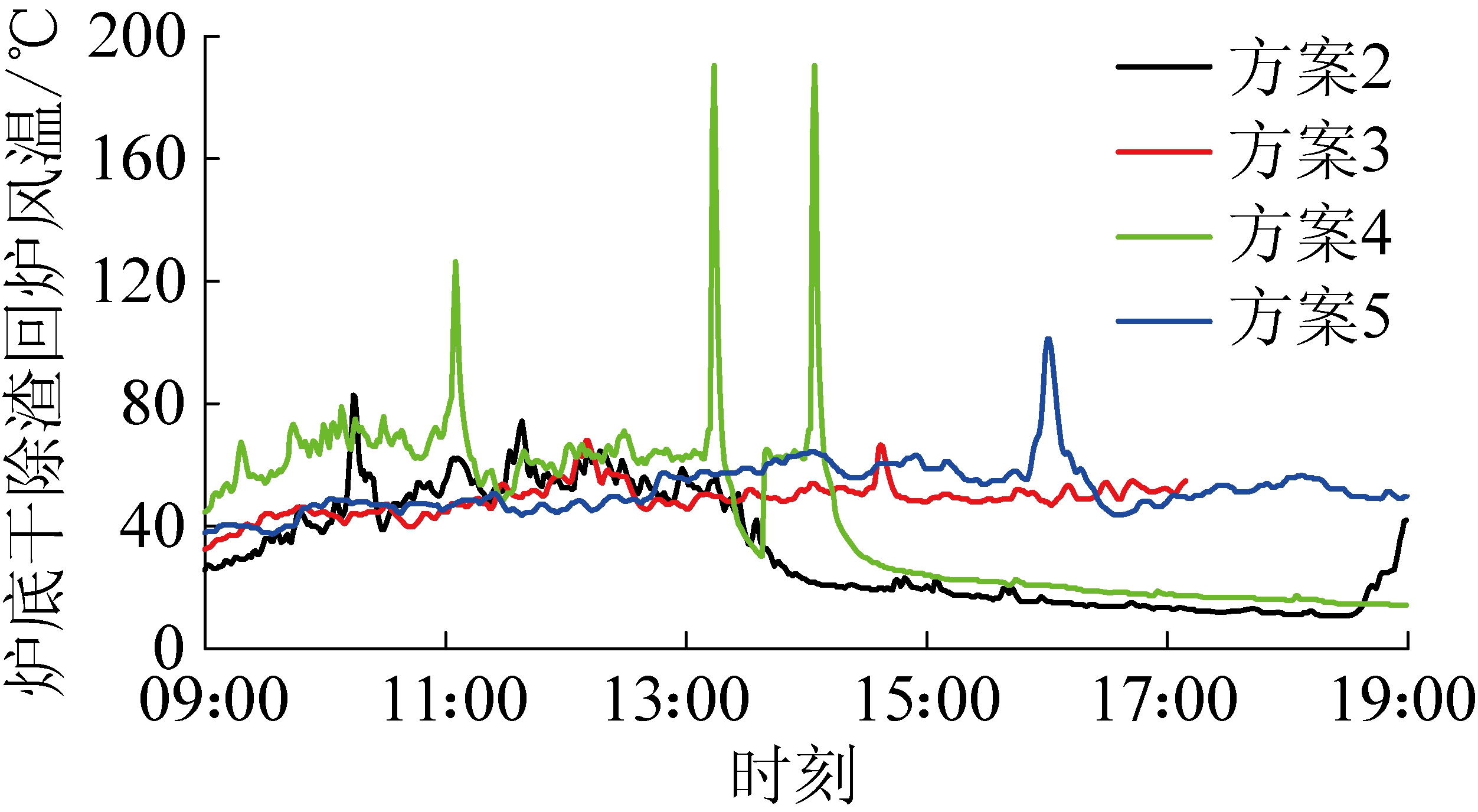

锅炉炉膛的结渣及掉渣是一个动态平衡的过程[13],试验机组锅炉为干除渣方式,炉底布置钢带式干除渣机,采用空气冷却渣块的方式,并设置有回炉风温的监测,当锅炉掉渣量上升时,冷空气吸收高温渣块的热量后进入炉膛,监测得到的回炉风温会有所上升。不同方案炉底干除渣回炉风温变化情况如图1所示,由于方案1只有C、D磨煤机上高碱煤,整体掺烧的比例较低,结渣较其他方案明显少,因此方案1不参与对比。图1中回炉风温在某些时刻出现升高的峰值,主要与锅炉折焰角吹灰时掉渣量增加有关。各方案下回炉风温总体基本在40~70 ℃,方案2、方案3的回炉风温最高值分别约为80 ℃和70 ℃,仅比基础温度升高了10~30 ℃;方案4折焰角吹灰时回炉风温最高值约为190 ℃,比基础温度升高约125 ℃,且在吹灰结束迅速降低至约20 ℃;方案5的回炉风温最高值约为100 ℃,比基础温度升高约45 ℃。可以认为锅炉吹灰方案2、方案3的掉渣量较少,方案5的掉渣量较大,方案4的掉渣量明显增加。

图1 不同掺烧方案的炉底干除渣回炉风温

Fig.1 Air temperature of furnace bottom with different blending schemes

不同高碱煤掺烧方式下炉膛水冷壁热有效系数的变化情况如图2所示。可见从炉膛吹灰前2 h到吹灰时,再到吹灰过程中,不同高碱煤掺烧方式下的炉膛水冷壁热有效系数均呈现出一定的降低趋势,表明不同掺烧方案下锅炉炉膛水冷壁确实出现了不同程度的结渣,炉膛的吸热能力逐渐变弱,且结渣量随着运行时间的持续而逐渐增多。其中方案1、方案2、方案3的炉膛水冷壁热有效系数的变化速率较小,表明在结渣-吹灰-结渣过程中炉膛整体的结渣状况变化较小,而方案4、方案5的炉膛水冷壁热有效系数的变化速率较大,表明在结渣-吹灰-结渣过程中炉膛的结渣状况变化较大。锅炉吹灰后不同掺烧方案下的炉膛热有效系数均有不同程度的升高,表明炉膛吹灰后炉膛结渣程度有所缓解,炉膛的吸热能力增强。吹灰后炉膛热有效系数再次呈现降低趋势,表明渣块再次在炉膛水冷壁上附着,炉膛的吸热能力再次减弱。从炉膛吹灰后2 h内的炉膛热有效系数的变化情况分析,方案1、方案2、方案3每小时炉膛热有效系数的降低幅度在0.005以内,而方案4、方案5每小时炉膛热有效系数的降低幅度则分别为0.025和0.015,表明炉膛吹灰后方案4、方案5的炉膛结渣速率较快。从整个炉膛的结渣-吹灰-结渣过程分析,方案1、方案2、方案3从吹灰前2 h到吹灰后2 h炉膛水冷壁热有效系数的变化不大,变化幅度均在0.030以内,但方案4和方案5的炉膛水冷壁热有效系数吹灰后2 h时明显较小,与吹灰前2 h时的差值分别为0.115和0.075,表明炉膛吹灰不能完全使水冷壁的结渣状况恢复。从炉膛水冷壁热有效系数的大小及变化幅度可以认为,不同高碱煤掺烧方案下炉膛水冷壁的结渣程度以方案4>方案5>方案2>方案3>方案1,与炉底捞渣机数据反应出的炉膛结渣状况对应。

图2 不同方案下炉膛水冷壁热有效系数

Fig.2 Heat effective coefficient of water wall tube with different blending schemes

试验机组DCS系统上锅炉各段受热面A、B两侧进、出口烟道上各有2个温度测点,实际运行中,锅炉存在一定的烟温偏差,各段受热面进、出口的烟温测点的烟温差距较大,若采用烟气温度作为评判不同高碱煤掺烧方案下锅炉各段受热面结渣或积灰的评价依据,可能误差较大,不能真实反应实际情况,因此通过吹灰前后各受热面的蒸汽侧温度作为评价锅炉各段受热面的结渣或积灰程度的判别依据。理论上,若受热面上存在一定程度的结渣或积灰,则该受热面吹灰后,受热面上的结渣或吹灰状况会有所缓解,受热面的对流换热热阻下降,蒸汽侧进出口温度会表现出一定程度的升高趋势。

比较不同方案下,高温受热面(屏式过热器及末级过热器)吹灰前后的蒸汽侧进出口温差的变化情况,如图3所示。受热面吹灰前后,方案1的蒸汽侧进出口温差几乎无变化,表明高温受热面的吹灰对其吸热几乎无影响,间接反映该掺烧方案下高温受热面几乎无结渣状况。方案2及方案3高温受热面吹灰前后蒸汽侧进出口温差略有升高,按锅炉A、B两侧的蒸汽温度变化情况取高值进行比较,方案2屏过及末过蒸汽侧进出口温差分别升高约4.2 ℃和4.5 ℃,方案3屏过及末过的蒸汽侧进出口温差分别升高约5.9 ℃和2.7 ℃,温升幅度并不明显,表明方案2和方案3高温受热面出现了一定的结渣状况,但结渣程度较轻微。方案4及方案5高温受热面吹灰前后蒸汽侧进出口温差明显升高,方案4屏过及末过的蒸汽侧进出口温差分别升高约11.2 ℃和9.4 ℃,方案5屏过及末过的蒸汽侧进出口温差分别升高约11.1 ℃和10.1 ℃,约为方案2和方案3的2~3倍,间接反映了这2种掺烧方案下,高温受热面的结渣程度与方案2和方案3相比较为严重,对高温受热面换热的影响较大。

图3 不同方案高温受热面吹灰前后蒸汽侧进出口温差

Fig.3 Difference of steam temperature between inlet and outlet of high temperature heat-absorbing surface before and after soot blowing with different blending schemes

不同高碱煤掺烧方式下屏过水冷壁辐射效果系数的变化情况如图4所示。可见与炉膛热有效系数的变化情况相似,不同方案下屏过水冷壁辐射效果系数在吹灰前后呈现出先略有降低,再逐渐升高,后有所下降的变化趋势,表明屏过附着的渣量先变多再减少再增多。比较不同方案的屏过水冷壁辐射效果系数,仍然是以方案4和方案5的屏过水冷壁辐射效果系数总体较小,相同状况下比方案1、方案2、方案3小了0.10~0.15,表明方案4和方案5屏过结渣状况相对较为严重,对屏过的换热影响相对较大。从屏过吹灰后2 h之内的屏过水冷壁辐射效果系数的变化情况分析,方案1、方案2、方案3每小时屏过水冷壁辐射效果系数降低幅度在0.008以内,而方案4、方案5每小时屏过水冷壁辐射效果系数的降低幅度则分别为0.025和0.015,屏过吹灰后方案4、方案5的屏过结渣速率明显较快。从屏过水冷壁辐射效果系数的大小及变化幅度可以认为,不同高碱煤掺烧方案下屏过的结渣程度以方案4≈方案5>方案3>方案2>方案1,与高温受热面蒸汽温度变化特性反应出的结渣状况对应。

图4 不同方案下屏过水冷壁辐射效果系数

Fig.4 Radiation coefficient of platen superheater with different blending schemes

不同高碱煤掺烧方式下末过污染系数的变化情况如图5所示。可见与屏过水冷壁辐射效果系数的变化情况相反,不同方案下末过污染系数在吹灰前后呈现出先略有升高,再逐渐降低,后有所上升的变化趋势,表明末过附着的渣量先变多再减少再增多。比较不同方案的末过污染系数,方案4和方案5的末过污染系数整体较大,相同状况下比方案1、方案2、方案3大0.02~0.03,表明方案4和方案5末过结渣状况相对较为严重,对末过的换热影响相对较大。从末过吹灰后2 h内的末过污染系数的变化情况分析,方案1、方案2、方案3末过污染系数升高幅度在0.002 5/h以内,而方案4、方案5每小时末过污染系数的升高幅度则分别约为0.008 3/h和0.005 8/h,屏过吹灰后方案4、方案5的末过结渣速率明显较快。从末过污染系数的大小及变化幅度可得,不同高碱煤掺烧方案下末过的结渣程度,方案4≈方案5>方案3>方案2>方案1,与高温受热面蒸汽温度变化特性反应出的结渣状况对应。

图5 不同方案下末过污染系数

Fig.5 Contamination coefficient of final superheater with different blending schemes

1)利用锅炉炉底干除渣回炉风温监测值判断炉内结渣-掉渣的情况,方案2、方案3回炉风温最高值约80 ℃,比基础温度升高10~30℃,表明炉内结渣-掉渣量较少;方案5的回炉风温最高值约100 ℃,比基础温度升高约45℃,表明炉内结渣-掉渣量较大。方案4回炉风温最高值约190 ℃,比基础温度升高约125 ℃,且在吹灰结束迅速降低至约20 ℃,表明炉内结渣-掉渣量有所增加。对应的炉底干除渣监控画面显示的渣量与上述分析相符。

2)利用吹灰前后蒸气侧进出口烟温差的变化趋势分析不同方案高温受热面(屏式过热器及末级过热器)的结渣状况,吹灰前后方案1屏过及末过蒸汽侧进出口烟温差几乎无变化,表明高温受热面几乎无结渣;方案2和方案3屏过及末过蒸汽侧进出口烟温差升高2~6 ℃,表明高温受热面存在一定的结渣状况,但结渣程度较轻微;方案4和方案5屏过及末过蒸汽侧进出口烟温差升高9~12 ℃,表明高温受热面的结渣状况比方案2和方案3更为严重,对高温受热面换热的影响较大。

3)从结渣-吹灰-结渣过程中炉膛水冷壁热有效系数、屏过水冷壁辐射效果系数、末过污染系数的变化情况分析不同方案炉膛、屏过、末过的结渣程度,炉膛水冷壁的结渣程度以方案4>方案5>方案2>方案3>方案1,屏过及末过的结渣状况以方案4≈方案5>方案3>方案2>方案1。

[1] 王忠萍.浅析新疆煤炭煤质特征及利用方向[J].煤质技术,2009(S1):6-9.

WANG Zhongping.Preliminary discussion on coal quality and utilization direction for Xinjiang coal[J].Coal Quality Technology,2009(S1):6-9.

[2] SONG G,SONG W,QI X,et al.Transformation characteristics of sodium of zhundong coal combustion/gasification in circulating fluidized bed[J].Energy & Fuels,2016,30(4):3473-3478.

[3] WANG C,JIN X,WANG Y.Release and transformation of sodium during pyrolysis ofzhundong coals[J].Energy & Fuels,2015,29(1):78-85.

[4] 张守玉,陈 川,施大钟,等.高钠煤燃烧利用现状[J].中国电机工程学报,2013,33(5):1-12.

ZHANG Shouyu,CHEN Chuan,SHI Dazhong,et al.Situation of combustion utilization of high sodium coal[J].Proceedings of the CSEE,2013,33(5):1-12.

[5] 史永胜,卢红玲.锅炉掺烧高碱金属煤的试验研究[J].华北电力技术,2013,19(1):39-42.

SHI Yongsheng,LU Hongling.Research of blending combustion of boiler fueled with high alkali coal[J].North China Electric Power,2013,19(1):39-42.

[6] 王礼鹏,赵永椿,张军营,等.准东煤沾污结渣特性研究[J].工程热物理学报,2015,36(6):1381-1385.

Wang Lipeng,ZHAO Yongchun,ZHANG Junying,et al.Research on the slagging and fouling characteristics of Zhundong coal[J].Journal of Engineering Thermophysics,2015,36(6):1381-1385.

[7] 王 军,关金峰,吕玉坤.分区段判断锅炉炉膛受热面沾污状态的研究[J].华北电力技术,2003,9(3):9-12.

WANG Jun,GUAN Jinfeng,LYU Yukun.Research on contamination shape on heating surface of boiler furnace by way of judgement in sections[J].North China Electric Power.2003,9(3):9-12.

[8] 崔育奎,张 翔,乌晓江.配煤对新疆准东高碱煤沾污结渣特性的影响[J].动力工程学报,2015,35(5):361-365.

CUI Yukui,ZHANG Xiang,WU Xiaojiang.The effect of coal blending ratio on slagging/fouling characteristics of Zhundong Xinjiang high-alkali coal[J].Journal of Chinese Society of Power Engineering,2015,35(5):361-365.

[9] 杜智华,姚 伟,方顺利,等.350MW机组锅炉掺烧准东煤结渣问题分析[J].热力发电,2015,44(11):109-113.

DU Zhihua,YAO Wei,FANG Shunli,et al.Investigation on slagging problem occurred on a 350 MW boiler co-fring Zhundong coal[J].Thermal Power Generation,2015,44(11):109-113.

[10] 李江浩.电站锅炉高比例掺烧准东煤的运行与调整[J].锅炉制造,2016,(2): 1-3.

LI Jianghao.Operation and adjustment of high percentage blending Zhundong Coal in utility plant[J].Boiler Manufacturing.2016,(2):1-3.

[11] 姚 伟,何红光,刘家利,等.煤灰沾污性能判别试验研究[J].热力发电,2010,39(3):65-70.

YAO Wei,HE Hongguang,LIU Jiali,et al.Test on distinguishing contamination properties of coal ash[J].Thermal Power Generation,2010,39(3):65-70.

[12] 景元琢,董玉平,董 磊,等.电站锅炉强化传热管沾污特性试验研究[J].热能动力工程,2008,23(2):170-173.

JING Yuanzhuo,ZHOU Yuping,DONG Lei,et al.The experimental investigation on contamination factor of boiler enhanced heat transfer tube[J].Jounal of Engineering for Thermal Energy and Power,2008,23(2):170-173.

[13] 张 杰,冯玉朝,张志辉.锅炉结渣原因分析及预防措施[J].锅炉技术,2008,39(5):57-60.

ZHANG Jie,FENG Yuchao,ZHANG Zhihui.Cause analysis and preventive measure of boiler slagging[J].Boiler Technology,2008,39(5):57-60.