移动扫码阅读

惠兴田1,2,田国宾1,2,康高鹏1,刘一凡1

(1.西安科技大学,陕西 西安 710054;2.运城职业技术学院,山西 运城 044000)

摘 要:通过对煤矿掘进机械的产生、应用和发展的研究,发现为满足锚网支护施工而以悬臂式掘进机为基础的改装加装临时支护和机载钻具辅助不能在安全性和有效性之间实现统一,如通过机载装置实现掘护锚施工不可能产生本质进步;通过对施工配套辅助装置演化的研究,发现很多情况下辅助装置功效不理想,迈步类支架在空顶状态下进行顶板反复支撑且行动缓慢、稳定性较差,而且不能满足临时支护要求快速的前提,履带行进支架的框架结构设计是迈步类支架的瓶颈,灵活性和适应性之间的矛盾很难调和;对综掘机组的研究发现,掘进辅助系统临时支护的问题亟待解决;掘进机结构有待突破,同时提出掘进机发展应探讨的5项关键技术。

关键词:煤巷掘进;掘进机;巷道施工;掘锚机组

中图分类号:TD421

文献标志码:A

文章编号:0253-2336(2019)06-0011-06

HUI Xingtian 1,2,TIAN Guobin1,2,KANG Gaopeng1,LIU Yifan1

(1.Xi’an University of Science and Technology,Xi’an 710054,China;2.Yuncheng Polytechnic College,Yuncheng 044000,China)

Abstract:Through the research on the generation, application and development of coal mine roadheader, it is found that original invention of the cantilever roadheader is not applied to the anchorage roadway.The temporary support and airborne drilling tools installed on cantilevered roadheaders can not achieve uniformity between safety and effectiveness.It is impossible to achieve intrinsic progress through the devices installed on roadheader.Through the research on the evolution of auxiliary supporting equipment, it is found that in many cases, the auxiliary devices are not effective.The stepping support is repeated support on the the opened roof, the action is slow, and the stability is poor.The temporary support equipment itself is not intrinsically safe, and it can not meet the requirements of the temporary support requirement.The frame structure design of the crawler travel bracket is the bottleneck of this kind of bracket, and the contradiction between flexibility and adaptability is difficult to reconcile; the research found that temporary support of excavation auxiliary system need to be solved by the research on the combined excavation unit; It is proposed that the existing tunneling machine structure must be broken,and at the same time, the five key technologies for the development of the new road header should be discussed.

Key words:roadway driving;roadheader;roadway construction; excavation equipment with bolting unit

惠兴田,田国宾,康高鹏,等.煤巷掘进装备技术现状及关键技术探讨[J].煤炭科学技术,2019,47(6):11-16.doi:10.13199/j.cnki.cst.2019.06.002

HUI Xingtian,TIAN Guobin,KANG Gaopeng,et al.Discussion on equipment technology status and key technology of roadway driving[J].Coal Science and Technology,2019,47(6):11-16.doi:10.13199/j.cnki.cst.2019.06.002

收稿日期:2018-06-02

责任编辑:赵 瑞

作者简介:惠兴田(1958—),男,陕西西安人,教授,硕士。E-mail:284639901@qq.com

20世纪中期提出的综掘与综采,促使采煤方法由放炮落煤、刮板运煤和单体柱支护的时代很快转入综合机械化采煤时代,目前,还有一些矿区已经发展为自动化或鼠标采煤。同时期提出的综掘,虽然解决了掘进的大部分机械化,也在掘进临时支护和锚杆施工钻眼机械化做了大量工作,在掘进配套方面有很多创新,但实际上没有本质突破[1-3]。我国绝大多数煤矿巷道选择悬臂式掘进机,其中纵轴式悬臂掘进机应用最为广泛。这一掘进机机型是在架棚巷道施工时期研发的先进掘进机械,目前锚杆技术广泛推广后,会出现很多弊端[4-7]。对于提高掘进工效,连续采煤机的出现为巷道掘进开辟了一种高效破岩方法,尤其是在坚硬煤层双巷掘进的配套方案中能够发挥较好的作用。国内厂家曾研制一款2个横滚筒和2个转盘滚筒的“穿山甲”型采掘机,是比较简单的高效率巷道掘进破岩装备。另一类全断面横滚筒掘锚机是优秀的巷道掘进机代表。这类装备采用全断面横滚筒,只需要上下摆臂切割,不需要机体横向动作就能够完成破岩运输。支护工作也能够在掘进机滚筒后部及时进行。但由于掘锚之间的工艺矛盾和其他方面的冲突使得平行施工不容易实施,大多数情况下是采用快速转换的短掘短支。QMJ4260全断面煤巷掘进机汲取了MF420连续采煤机先进技术,配套了相关临时支护和机械化永久支护装备,曾经创造了月进3 000 m以上的纪录,成为硬岩顶板巷道施工的里程碑。笔者针对综采和综掘技术发展的严重不平衡的现状,提出掘进机发展现存的问题,以及需研发的关键技术。

目前,煤巷掘进机械化的掘进效率多次突破1 000~3 000 m/月,但全国平均水平很难达到300 m/月,有必要深入分析其内在因素。

笔者认为虽然悬臂式掘进机的市场需求很大,但忽略了对悬臂式掘进机本质缺陷的认知。最初设计悬臂式掘进机时,煤矿巷道没有锚杆支护,因此,掘进机设计方案中就没有涉及支护和钻眼的设计。其存在以下4点问题。

1)悬臂式掘进机反复研究且成果较多,但施工功效却没有本质改善差异只是可靠性提高。

2)掘进机设计切割范围很大,却无法实现一次定位全断面切割成型——铲板宽度不够,切割头轮廓与巷道帮部不吻合,又没有相关措施。

3)井下地质条件复杂,顶板不稳定,而且我国规定任何时候严禁空顶作业。但掘进机未设计临时支护。

4)成巷需要破煤、运输和支护三大工作,掘进设备却没有锚杆锚索钻装设备。

分析发现连续采煤机用于巷道掘进能够明显提高掘进破煤效率,尤其是在良好顶板条件下效果更好。然而,连续采煤机最初不是为掘进巷道设计的,没有临时支护,也不能实现锚杆支护。因此仅可用于坚硬煤层掘进破煤。

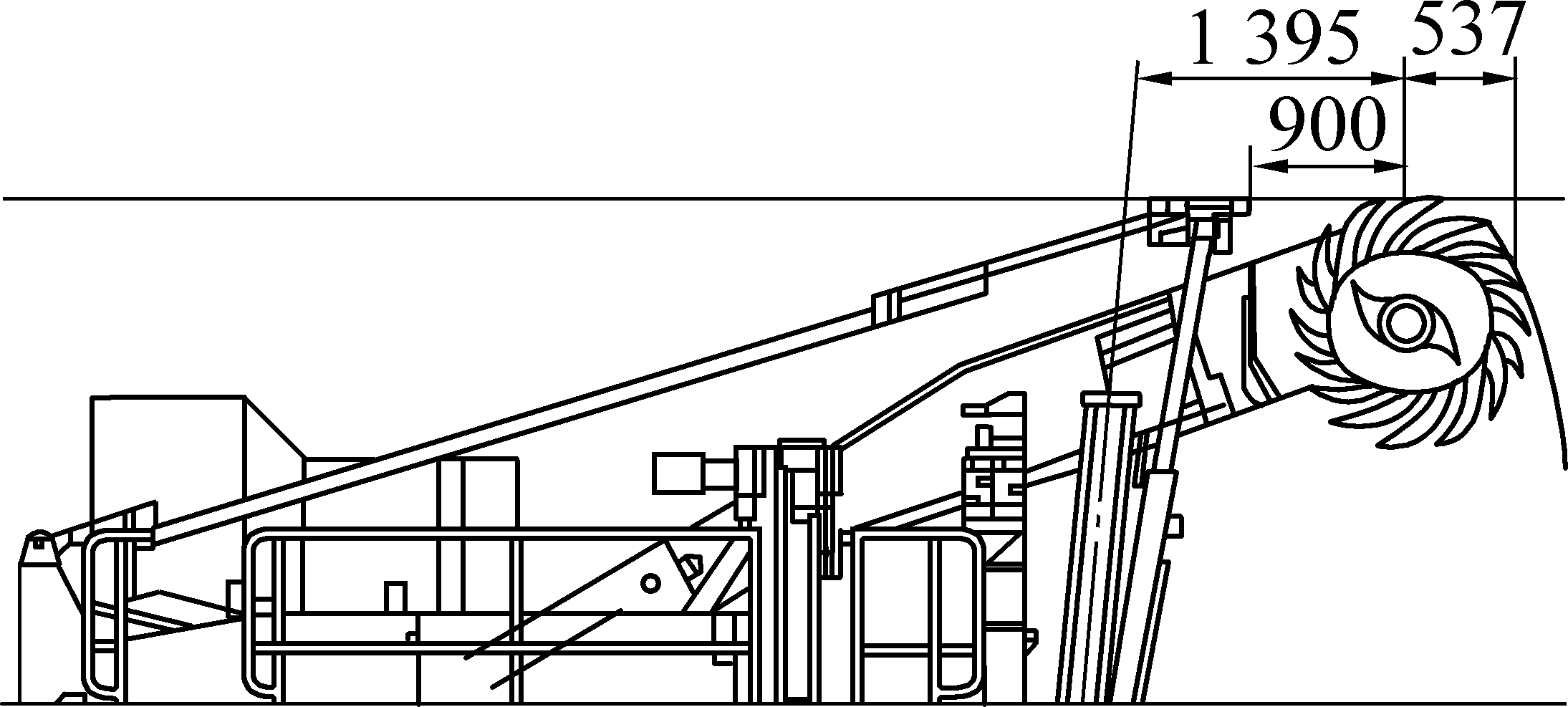

先进的掘锚机设计采用全断面横轴设置。早年我国引进奥钢联集团的ABM机组和JOY公司的掘锚机,这种机组被广泛接受是因为其具有掘、锚、运平行的功能,解决了掘进机无锚钻、运载功能的问题[7-9]。全断面横轴掘锚机空顶距如图1所示。

图1 全断面横轴掘锚机空顶距

Fig.1 Opening roof distance of full-section anchor excavating machine

ABM型掘锚机组的优点是:①采用全断面横向滚筒,其截割部不需要左右摆动,使锚杆支护工作能够在掘进臂两侧进行而不会受到掘进臂工作的影响;②机体定位后不采用履带行进就可以自由前后伸缩2个步距。这2点是该机组的工艺核心。

但是全断面掘锚机组也存在以下缺点:①大空顶距超过2 m,导致在中国95%以上的煤矿是不能正常使用的;②单悬臂机体截割部需要的能量较大,通过大长度单悬臂平衡导致机体振动等因素也使得平行作业很难实现。因此,这种先进机型的施工大多都是短段掘支单行作业方式;③截割滚筒两侧截割齿大且稀少,导致巷帮煤体成巷后出现破碎不稳定;④巷道中间掘进臂宽度超过顶板锚杆间排距,无法施工顶板中间的锚杆,并且掘进臂两侧的锚杆不能垂直于顶板。

QMJ4260全断面煤巷掘进机在创新MF420基础上,增加了临时支护和永久支护以及相关的辅助设施,即成为综掘机[10-12]。优点很多,但也存在如下缺点:临时支护的设计工作模式虽是创新,但未在煤矿进行推广;机体较重和机组战线长,适应性有限制。

尽管掘进机械化成果较多,但对于中国绝大多数煤矿巷道施工而言,实现真正机械化很难,尤其是我国很多国际先进设备都带有行政因素,不具备普遍复制性。

我国广泛应用的巷道掘进机械化配套方案是悬臂式掘进机+单体锚杆钻机。其显著的问题是没有实现临时支护和钻眼锚杆安装机械化。为了实现掘锚一体,惯性思维是在掘进机增加钻眼设备,多年来相关成果相继出现。

在掘进机机体上安装滑道相关装置,钻眼机具从机体上的滑道伸向工作面,定位钻眼。早年Wirth和山特维克集团都做了尝试,也进行了工业生产。我国学者也研发过相关装置,但还未有推广应用。这主要原因是需要在远离工作面的机械上安装重型装备,工位转换复杂,操作不人性化,打眼定位不方便。另一方面,人工采用单体锚杆钻机虽然体力消耗,但其方便灵活性在某种程度上优于机械化[13-15]。

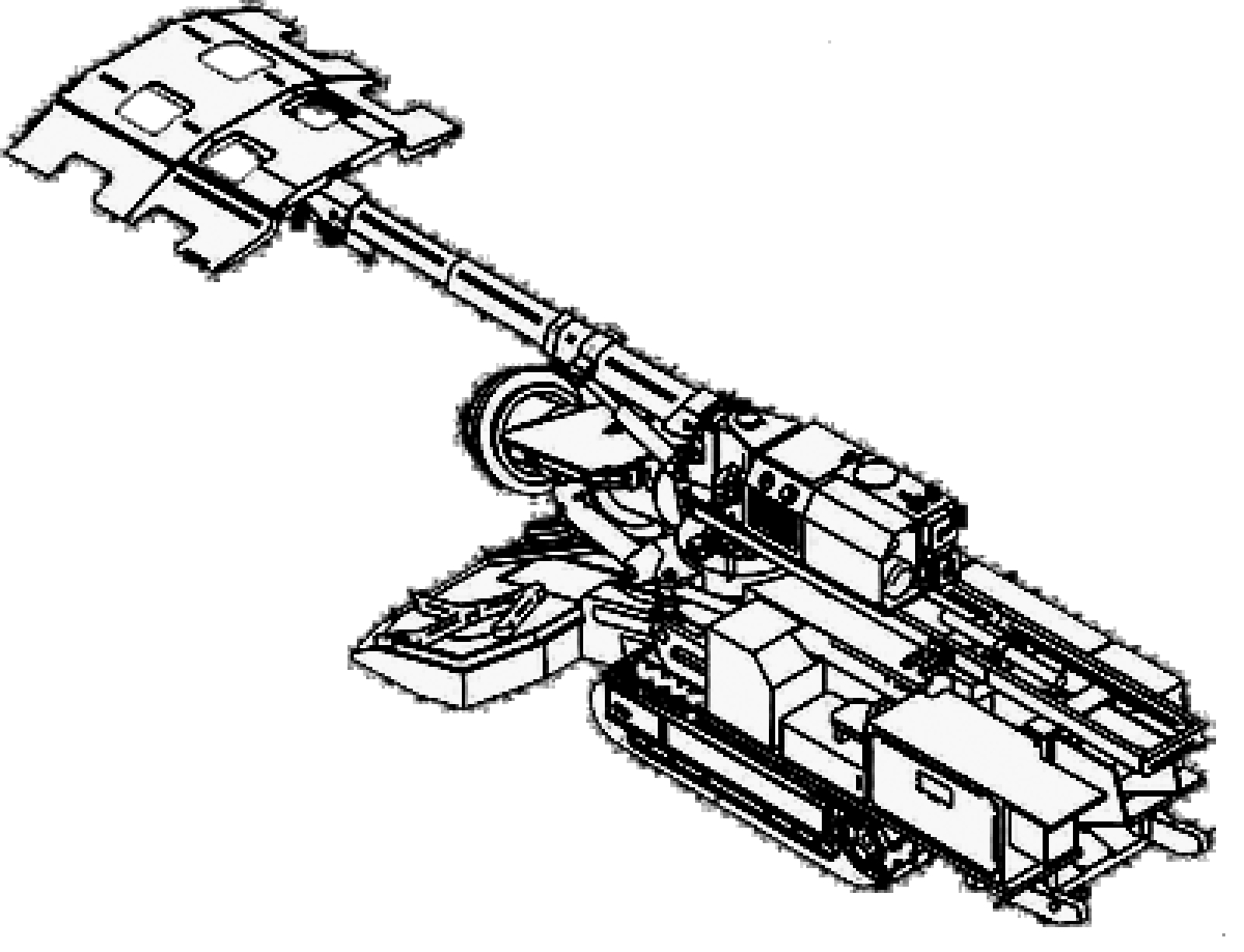

为了解决在机体上加装钻具的技术障碍,另一种方案是将钻具加装到掘进机悬臂上。在掘进机悬臂上加临时支护和钻眼设备是在掘进机悬臂不同位置实现反转收缩。典型的有加在掘进机悬臂中后部和加在掘进机悬臂最前端[16-17]。

在掘进机悬臂上的钻具需要2次闭锁,并移动掘进机悬臂,这种闭锁状态下反复解锁使得工作人员很难确定机器状态,反而给施工带来了障碍,同时由于没有临时支护,使得这种障碍带来的副作用远大于钻具带来的优点。

带有临时支护的钻眼施工装置如图2所示,其具有较好的竞争优势。这主要是其同时安装了临时支护与永久支护装置,而且锚固机械化还能在2个方向的位置调整。但这种方案的弊端是在掘进机定位后不能一次完成所有顶板支护工作,需要在掘进机闭锁解锁过程中完成机位转换。另外,2台锚杆钻机间距大于锚杆间距就无法满足顶板中间锚杆的正常施工。

图2 掘进臂前端加装临时支护和钻眼机具

Fig.2 Temporary support and drilling tools are installed at the front of the heading arm

将没有临时支护设施的悬臂式掘进机称之为综掘机[18-19]。笔者将针对综掘机临时支护设备存在的相关问题进行如下剖析。

目前,有关掘进机临时支护设计研究很多,如滑道长悬臂伸缩式掘进机(图3),但是还未有相关应用,其主要问题是长悬臂的柔性以及有限的悬臂支撑能力不能与顶板吻合。

折叠式机载临时支护掘进机如图4所示,其被认为是最方便的临时支护方案。但这种临时支护施工时基本上很难避免与掘进机切割头的相互干扰,导致人员伤亡事故时有发生。而且这种支护在很大程度上不利于永久支护的实施。

图3 滑道长悬臂伸缩式

Fig.3 Slipway long cantilever telescopic roadheader

图4 折叠式机载临时支护掘进机

Fig.4 Folding temporary support on roadheader

交叉迈步临时支架实际应用中存在的问题是:短循环进尺反复很多次,容易破坏顶部结构;长段循环裸露顶板临时支护迈步需要多次推进,期间的顶板网片和其他支护结构都需要在空顶支护过程中,以及在不稳定支架变换过程中人工完成,存在很多不安全因素。

推拉迈步临时支护与交叉迈步支架存在的对顶板反复支撑危害是相同的,而且推拉迈步临时支护接顶面积小,支撑力需求大,对顶板和永久支护的破坏更为严重;另外,支架结构设计采用工作面综采支架四连杆机构,这种多维框架有多自由度,很难保证使用的稳定性,而限制自由度则可能导致支架自身干扰不能可靠工作。

履带行走临时支架顶架简单,质量小,行走机动灵活,但在设计和使用上却有很多难题。这种支架应该按照机器人设计理念才会避免三维支架多维运动的难题。但在复杂的井下环境下,制造机器人很难遵从简单的临时支护设计理念。因此,该方案的实施还需很长时间。

循环前进临时支护如图 5所示,这种施工方案可以避免反复支撑对顶板和永久支护的损害。但这种长战线的支架循环,由于其他设备的占位等因素,在施工过程中会带来很多不便。

《煤矿安全规程》规定,任何情况下严禁空顶作业,这通常被理解为锚杆钻装时不能空顶,这也导致了几乎所有临时支护都是在空顶情况下实施,这违背了《煤矿安全规程》中严禁空顶作业的规定。

国内很多采用全断面煤巷掘进机配套多臂锚杆钻车与可弯曲运输系统等,在陕蒙矿区实施应用,并经鉴定在很多方面取得了首创成果。其中关键是临时支护的科学应用。该机组的先进性还包括:

1)全断面多刀头破岩能够实现相同功率的高效性,且有利于机体稳定和直线前进。

2)配套的多臂锚杆钻车甚至可以达到1个截面上每根锚杆配备1台钻机。任何时候都可以平行作业,解决了长期以来存在的掘锚平行的瓶颈。

3)灵活的后配套运输和空气净化等措施,能够确保掘锚等主要工序的正常进行。

表面上看,我国掘进水平多次跻身世界先进行列。但很多先进成果含有行政因素或是条件单一,基本上不具备复制性。从技术角度看,我国95%以上的矿井地质不允许掘进临时支护做成该机组形式,其他任何配套设施在普通顶板条件下则很难发挥其高效性。

另一种针对稳定性差的顶板情况的施工对策就是盾构法,然而,盾构法通常被误解为盾构机或悬臂掘进机。针对煤矿锚网支护技术,需研究临时支护的无空顶作业。

目前,研究人员习惯将现有的悬臂式掘进机改装成掘锚机,基本上都是在悬臂掘进机上增加钻眼装置,但并未得到广泛推广,主要存在5个方面的问题:

1) 巷道截割无法达到设计要求(相关研究正在进行)。因为机体是随机布置且不具备稳定性——掘进机设计理念一直追求灵活性的做法不符合巷道施工工业化的基本思路。

2) 所有临时支护都不能与围岩紧密吻合。因为掘进与支护支架分离——被动地要求支护吻合围岩理论上是不可能的。

3) 钻眼设备不能一次定位完成所有锚杆安装。所有的机载锚杆钻机都是远距离定位一个特定的空位——瞄准定位和钻机设计的多自由度系统复杂,操作繁琐,不适合人性化操作。

4) 反复闭锁解锁不适合工序频繁交换,不但效率不高,还存在人员安全隐患。

5) 截割头的摆动伸缩随意性很大,不能实现掘锚平行作业——一个切割部占据了最关键空间位置,所有机载装置都无法正常工作。

经反复的实践证明:悬臂掘进机不是锚网支护巷道的最佳施工装备。

机载临时支护设计缺乏系统性和全面性。因为任何折叠延伸性临时支护都不可能远离切割头,而造成掘进机械事故频发的主要原因就是切割头的误动作。

与掘进机配套支护装置,迈步方案最容易实现。但迈步步距受到动作和施工条件的限制,通常一个掘进循环的步骤很多,施工很不方便。原因是在前方空顶有危险的情况下,还需要在支架前部安装网片和梁带,使其保持平整和位置正确。因此,这个过程的完成很难且不符合工业化。

履带行走支护机,由于三维框架的多维动作,使得设计与实际施工应用难以协调。所有设计还没有真正付诸实施。

1)掘进机:目前掘进机都是围绕切割部、运转的灵活性和高度集成方面进行设计研究,根据掘进施工工艺与锚网支护技术的结合点进行系统设计。实现临时支护和永久支护机械化,依靠围岩是必要条件。笔者认为这才是掘进机设计的正确思路。

2)临时支护:需要与掘进断面耦合且快速到位。临时支护,从理论上说,应该是随掘随支。盾构机可实现掘支同时进行的随掘随支。然而,盾构机的设计理念没有考虑锚网支护,也就没有在煤矿的应用方面取得突破性进展。目前的煤矿井下掘进施工都是先掘进,再进行临时支护。3 min完成临时支护,5 min永久支护构件材料固定到位,就成为掘进施工的关键。解决掘进和支护耦合,即可提升施工的安全性和高效性。解决支护耦合的2种途径是掘护一体设计或锚固点耦合。

3)钻眼机械化:现有的做法是追求灵活性,全方位,集中控制。这使得设备复杂化倍增,而且不能与现场操作习惯相匹配。可能有效的固定钻具甚至一锚一钻能够大幅简化机械系统和液压系统,更能实现操作的人性化。

悬臂式掘进机技术相对成熟,与之配套的巷道施工主要矛盾已经转向支护,因此,正确的思路是研究盾掘支护机。

巷道施工技术在20世纪后期发生了本质变化,锚杆技术已经能够解决地下工程的各种复杂地质条件下的支护问题。目前缺乏以工艺为基础的掘进装备研究,掘进设计研究思路始终没有摆脱现用悬臂式掘进机原理的束缚[3]。现阶段掘进机的设计是来自棚式支护巷道。目前锚杆支护技术与棚式支护施工工艺完全不同。几十年的实践也证明了,仅在悬臂式掘进机上加装锚杆钻机的思路是行不通的。

对于新时代掘进机,建议从以下5项关键技术进行思考和探讨: ①破岩采用多刀头多自由面切割方式;②支护采用盾掘耦合方式;③钻具采用一锚一钻盾壳定位;④护盾采用重叠拖盾;⑤操作以遥控化为主,同时注重人性化。

1)尽管掘进机组研究方面我国已经处于世界先进或者领先行列,国外也有多种全断面掘进机组,但针对我国90%以上煤矿地质状况的掘进机械化问题仍然没有理想的解决方案。

2)锚杆支护巷道掘进施工中,支护工序的重要性大于破岩,而现有悬臂式掘进机的基础设计都没有考虑支护装置,尤其没有考虑临时支护,这不符合掘进科学。解决掘锚工艺的方案不是:掘进机+钻机=掘锚机。解决临时支护也不是在掘进机上增加机载支架。应该重新设计掘进机才是根本出路。

3)现有的各种临时支护都存在掘进与支护干涉问题,可以采用如临时永久一体方案、联机互动解决方案,还可以采用防支结合方案。

4)新的掘锚机组设计应该贯穿的理念是移动加工车间,施工方式是工业化作业,施工目标是精细化加工,整个机组的运转应实现智能化控制。

参考文献(References):

[1] 杨小军,韩 丰.MB670 掘锚机在大柳塔煤矿的应用实践[J].煤矿现代化,2016(5):9-14.

YANG Xiaojun,HAN Feng.Application practice of MB670 anchoring machine in Daliuta Coal Mine[J].Coal Mine Modernization,2016(5):9-14.

[2] 王 虹.我国煤矿巷道掘进技术和装备的现状与发展[J].煤炭科学技术,2010,38(1):62-67.

WANG Hong.Present situation and development of mine tunneling technology and equipment in China[J].Coal Science and Technology,2010,38(1):62-67.

[3] 王 虹.我国综合机械化掘进技术发展40a[J].煤炭学报,2010,35(11):1815-1820.

WANG Hong.Development of comprehensive mechanized tunneling technology in China 40a[J].Journal of China Coal Society,2010,35(11):1815-1820.

[4] 丁 震.我国煤巷掘进装备现状及发展趋势[J].工矿自动化,2014,40(4):23-27.

DING Zhen.Current situation and development trend of coal roadway excavation equipment in China[J].Industry and Mine Automation,2014,40(4):23-27.

[5] 郜建国.煤巷快速掘进技术应用效果分析[J].煤炭科学技术,2011,39(S1):16-18.

GAO Jianguo.Analysis on application effect of rapid excavation technology in coal roadway[J].Coal science and Technology,2011,39(S1):16-18.

[6] 惠兴田,刘甲翔,苏小卫.煤巷施工工艺与综掘结构优化方案[J].煤炭技术,2018,37(2):15-18.

HUI Xingtian,LIU Jiaxiang,SU Xiaowei.Coal road construction technology and comprehensive excavation structure optimization scheme.[J].Coal Technology,2018,37(2):15-18.

[7] 张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.

ZHANG Zhongguo.Development trend and key technology of coal roadway rapid excavation system[J].Coal Science and Technology,2016,44(1):55-60.

[8] 柴 敬,麻 勇.机载锚杆钻机实现掘锚一体化的几点思考[J].煤矿机械,2009,22(5):147 -149.

CHAI Jing,MA Yong.Thoughts on the integration of anchoring and anchoring by airborne anchor rig[J].Coal Mine Machinery,2009,22(5):147-149.

[9] 宋万新.ABM20S掘锚机在鲍店煤矿煤巷掘进中的应用实践[J].中国煤炭,2008,34(12):51-53.

SONG Wanxin.Applicationpractice of ABM20S anchoring machine in coal roadway excavation of Baodian Coal Mine[J].China Coal,2008,34(12):51-53.

[10] 杨春海.掘锚一体式掘进机现状及发展[J].煤矿机械,2015,36(8):3-5.

YANG Chunhai.Current situation and development of integrated anchoring machine[J].Coal Mine Machinery,2015,6(8):3-5.

[11] 李志勇.两种掘锚机组截割机构的比较[J].煤炭技术,2013,32(8):10-13.

LI Zhiyong.Comparison of cutting mechanism of two types of anchoring units[J].Coal Technology,2013,32(8):10-13

[12] 徐锁庚.国内外掘锚机组的现状及发展趋势[J].煤矿机械,2006,37(10):3-5.

XU Suogeng.Current status and development trend of anchoring units at home and abroad[J].Coal Mine Machinery,2006,37(10):3-5.

[13] 聂晓飞,闫高峰,宋育刚,等.大断面煤巷快速掘进技术[J].煤炭科学技术,2013,41(S2):141-142,144.

NIE Xiaofei,YAN Gaofeng,SONG Yugang,et al.Rapid excavation technology for large section coal roadway[J].Coal Science and Technology,2013,41(S2):141-142,144.

[14] 惠兴田.煤矿顺槽盾架式综掘机方案[J].煤矿机械,2010,31(3):9-12.

HUI Xingtian.Coal mine slotted shield type comprehensive excavator plan[J].Coal Mine Machinery,2010,31(3):9-12.

[15] 吕 志,朱建明,胡 宇,等.综掘巷道超前支护装置及其应用研究[J].金属矿山,2015,43(2):45-48.

LYU Zhi,ZHU Jianming,HU Yu,et al.Research on advanced support device for comprehensive roadway and its application[J].Metal Mine,2015,43(2):45-48.

[16] 薛光辉,管 健,程继杰,等.深部综掘巷道超前支架设计与支护性能分析[J].煤炭科学技术,2018,46(12):15-20.

XUE Guanghui,GUAN Jian,CHENG Jijie,et al.Design of advance support for deep fully-mechanized heading roadway and its support performance analysis[J].Coal Science and Technology,2018,46(12):15-20.

[17] 毛清华,张旭辉,马宏伟,等.多传感器信息的悬臂式掘进机空间位姿监测系统研究[J].煤炭科学技术,2018,46(12):41-47.

MAO Qinghua,ZHANG Xuhui,MA Hongwei,et al.Study on spatial position and posture monitoring system of boom-type roadheader based on multi sensor information[J].Coal Science and Technology,2018,46(12):41-47.

[18] 徐锁庚.综掘机载临时支护装置技术研究[J].煤矿机械,2009,30(11):121-123.

XU Suogeng.Research on technology of airborne temporary support device[J].Coal Mine Machinery,2009,30(11):121-123.

[19] 王 帅.悬臂式掘进机机载临时支护研究[J].煤矿机械,2014,35(1):122-124.

WANG Shuai.Research on airborne temporary support of cantilever roadheader[J].Coal Mine Machinery,2014,35(1):122-124.