移动扫码阅读

张梦奇1,2,闫献国1

(1.太原科技大学,山西 太原 030024;2.山西能源学院,山西 榆次 030600)

摘 要:为提高掘进机截割头的设计效率、齿座定位精度和检测能力,提出了由设计模块、制造模块和检测模块组成的截割头齿座参数化定位系统。截割头参数化设计专用软件按照一定约束条件对截齿布置参数进行快速计算;根据工业机器人工作原理和齿座空间排布特点,研制了高精度齿座定位机器人系统,实现了齿座在截割头表面的快速准确定位;通过齿座定位机器人结合非接触式双目视觉测量技术,提出了齿座定位精度的数值检测方法。对掘进机截割头进行设计制造和定量检测的生产应用结果表明,截割头齿座参数化定位技术能够满足各类型截割头产品的高精度制造。

关键词:截割头;齿座;机器人技术;定位系统;检测系统

中图分类号:TD421

文献标志码:A

文章编号:0253-2336(2019)06-0023-07

ZHANG Mengqi1,2,YAN Xianguo1

(1.Taiyuan University of Science and Technology,Taiyuan 030024,China;2.Shanxi Institute of Energy,Yuci 030600,China)

Abstract:In order to improve design efficiency, positioning accuracy and detection capability of cutting head of roadheader, a parameterized positioning system of cutting head consisting of design module, manufacturing module and detection module was proposed.The special software for parameterization design of cutting head is used to calculate the parameters of picking arrangement according to certain constraints.According to the working principle of the industrial robot and characteristics of pick box in space arrangement, a high-precision pick box positioning robot system was developed, and fast and accurate positioning of the pick box on the surface of cutting head was realized.A numerical detection method for positioning accuracy of pick boxes was proposed through pick box positioning robot system combined with non-contact binocular vision measurement technology.The production and application results of the design, manufacture and quantitative inspection for cutting head of the roadheader show that parametric positioning technology for pick box of cutting head can meet high-precision parametric manufacture of various types of cutting head products.

Key words:cutting head; pick box; robotic technology; positioning system; detection system

张梦奇,闫献国.截割头齿座参数化定位技术研究[J].煤炭科学技术,2019,47(6):23-29.doi:10.13199/j.cnki.cst.2019.06.004

ZHANG Mengqi,YAN Xianguo.Research on parameterized positioning technology for pick box of cutting head[J].Coal Science and Technology,2019,47(6):23-29.doi:10.13199/j.cnki.cst.2019.06.004

收稿日期:2018-12-05

责任编辑:赵 瑞

基金项目:国家自然科学基金资助项目(5167052181);山西省青年科技研究基金资助项目(2015021135);山西能源学院自然科学资助项目(ZY-2017004)

作者简介:张梦奇(1980—),男,山西大同人,副研究员,博士研究生。E-mail:51675363@qq.com

截割头安装在掘进机前部,是直接破碎煤和岩石的核心构件,在掘进机工作时,截割头的作用就是将煤和岩石从基体上剥离[1-2]。由于直接与煤岩相互作用,因此承受着剧烈的交变冲击载荷,并伴随着局部高温与磨损,工作条件非常恶劣[3-4]。布置在截割头表面的齿座和截齿空间位姿参数和实际焊接制造精度对截割过程中的载荷波动、破岩效果、刀具磨损以及掘进机工作稳定性具有重要影响。但由于截割头几何形状的特殊性、制造过程的复杂性和检测方法的局限性[6-7],导致设计、制造和检测过程都无法通过常规手段实现,造成长期没有形成相关标准技术文件。传统制造技术无法实现齿座高精度定位是造成掘进机截割头提前失效的一个重要因素[8-10]。为提高截割头产品的制造精度,张北平[11]在徐小粤提出截割头制造工装的基础上,设计了一种截齿角度空间定位机构,并提出相应角度转化的计算方法;王想[12]提出了一种截齿齿根空间坐标求解方法,设计了龙门式截齿定位工装;谭兵等[13]公布了一种采煤机滚筒齿座定位装置,实现了采煤机滚筒齿座的修复安装;刘旭南等[14]公开了一种掘进机截割头自动焊接装置,通过齿轮箱和液压油缸实现了齿座空间定位;CHELUSZKA[15-16]提出了一种齿座空间姿态定位方法,并完成了截割头齿座自动定位机器人工作站设计,验证了工业机器人应用于齿座定位技术的可行性。在我国煤机制造领域中,工业机器人技术应用尚未得到推广应用。随着掘进机控制系统在改善截割性能方面的不断优化升级,迫切需要配备高精度制造的截割头产品。为此,研发一种集截割头设计分析软件、机器人高精度定位制造、复杂空间结构测量于一体的齿座参数化定位技术将成为适应掘进机截割控制技术发展、促进行业标准体系完善、提高截割头制造精度和效率有效途径。应用截割头齿座参数化定位技术将全面提升截割头产品制造质量。

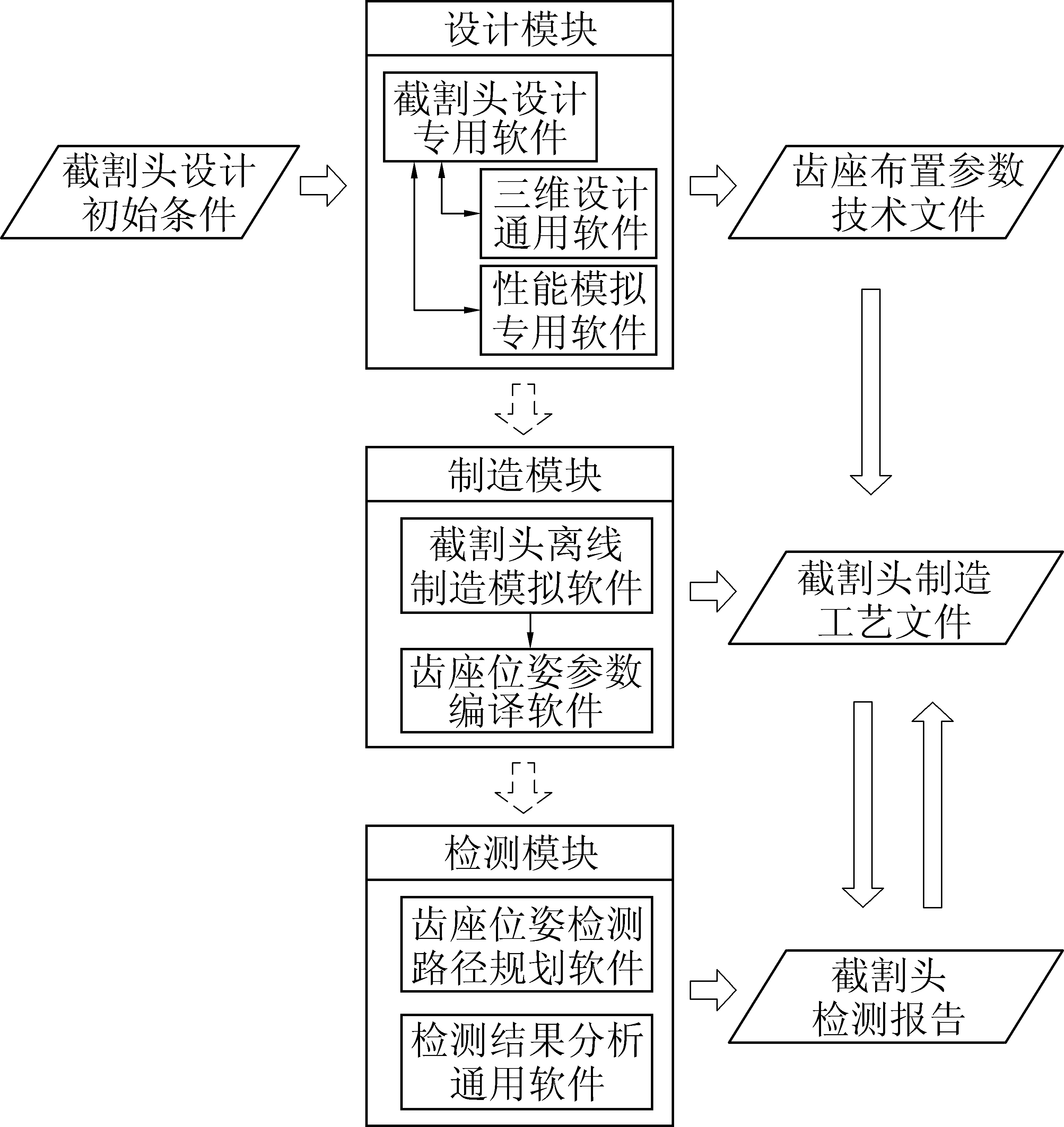

截割头齿座参数化定位技术是基于截齿空间位姿算法、机器人自动化制造技术以及三维测量手段的综合系统,按功能类型可分为设计,制造和检测3个模块,如图1所示。在设计模块中,根据约束条件确定截割头初始设计参数,截割头设计专用软件计算出最优齿座布置参数后,通过三维设计软件自动建立截割头实体模型[17]。对应的齿座布置参数被保存为数据文件,并传入截割头制造模块中。

图1 截割头座参数化定位技术路线

Fig.1 Parameterization positioning technology route of cutting head base

齿座相对截割头表面的空间定位过程在制造模块中完成。通过对三维设计软件的二次开发,在虚拟环境下可实现对所有齿座的定位参数合理性、焊接顺序可行性、焊枪位置可达性的模拟分析,获得适用于齿座定位机器人在实际制造环境下的工艺文件。该文件经过编译后上传到机器人控制系统中,在实际制造环境下由机器人最终完成对所有齿座的空间定位。

对于完成齿座定位点焊的截割头产品,将齿座布置参数文件和齿座定位工艺文件调入齿座位姿检测路径规划软件进行三维扫描路径规划。携带三维扫描仪的机器人根据路径对截割头进行表面扫描,通过采集的点云数据构建三维实体模型,并与原始设计模型进行误差分析。对具有共性特征的齿座定位误差,可根据检测结果对后续批次截割头制造工艺文件数据进行修正补偿,从而确保截割头齿座定位精度的逐步提升。

随着现代机器人技术的快速发展,齿座参数化定位技术将逐步取代传统的齿座定位制造技术。通过机器人对截割头上的齿座进行定位,既能有效提高截齿齿尖定位精度,又能大幅截割头制造效率,是未来采掘装备截割装置制造技术发展的趋势。

齿座按照特殊设计的螺旋线焊接在截割头表面上,由于截割头通常为圆柱体、圆锥体和球体结构的组合,因此研究齿座和截齿组合体在截割头不同几何形态下的空间位姿是评价截齿破岩效果和齿座焊接顺序合理性的重要指标[18-19]。

安装在齿座中的截齿在截割头的旋转和摆动过程中,通过其顶部的硬质合金与岩石相互作用,完成对岩石的破碎。大量现场试验结果显示,截齿齿尖位置和空间姿态对破岩效果和截割头使用寿命存在较大影响[20-21]。因此,截齿的空间位姿是截割头设计的核心。在截割头设计过程中,通常将齿座和截齿作为整体相对截割头体进行研究,这样既能满足截齿的空间定位要求,又能兼顾齿座与截割头体的焊接要求。

图2 齿座和截齿组合体空间位姿描述

Fig.2 Position and posture described of pick box and pick assembly

为便于描述齿座和截齿组合体在截割头上的空间姿态,通常采用图2所示的圆柱坐标系和笛卡尔坐标系联合进行描述。在图2a截割头基体对应的X0Y0Z0笛卡尔坐标系中,由圆柱坐标系参数Z、R和θ确定齿尖P的位置。在齿尖P处,按图2b坐标系建立另外3个辅助笛卡尔坐标系,按坐标系旋转顺序分别用下脚标2、3和4表示。在X1Y1Z1坐标系中,X1轴绕Y1轴转到X2轴所对应的旋转角度为倒角β[17],形成的新坐标系用X2Y2Z2表示;在X2Y2Z2坐标系中,Y2轴绕X2轴转到Y3轴对应的角度为转角α,同时形成新坐标系X3Y3Z3;在X3Y3Z3坐标系中,X3轴绕Z3轴转到X4轴对应的角度为仰角γ,并最终形成用于确定齿座空间姿态的坐标系X4Y4Z4。按照设计参数完成组合体平移和旋转调整后,截齿的空间位置和姿态与设计参数一致。对截割头上所有齿座和截齿组合体重复执行上述过程,可完成截割头全部截齿的定位。

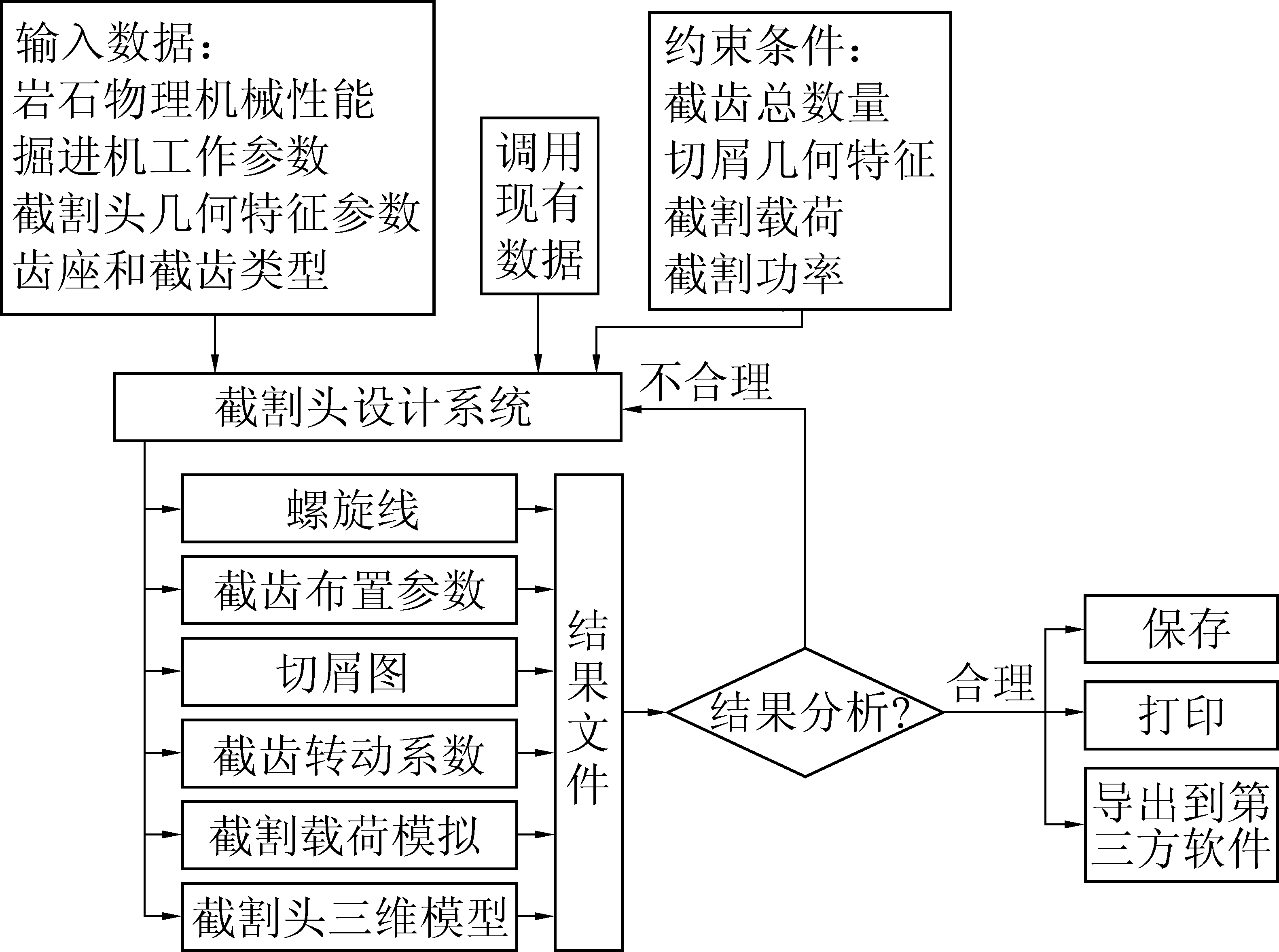

尽管不同类型截割头的几何形态和工作形式存在差异,但由于各齿座和截齿组合体在截割头表面定位参数的数据结构相同,定位过程一致,因此无论横轴式截割头还是纵轴式截割头均可采用计算机辅助设计软件进行设计。如图3所示,根据矿井地质条件、掘进机整机结构及工作参数、截割头几何外形等约束条件,以截割头工作载荷模拟结果为判定准则[22],软件通过一定算法获得多组计算结果,并从中自动选取截割载荷平均值最大、变差系数最小的一组作为齿座布置优选参数。应用三维自动建模技术分析相邻齿座间、齿座与截割头表面间的干涉或间隙状态,并判断齿座间最小距离能否达到焊枪移动最小间隙要求,从而进一步确定上述优选参数的合理性。

图3 截割头设计系统框图

Fig.3 Program diagram of cutting head design system

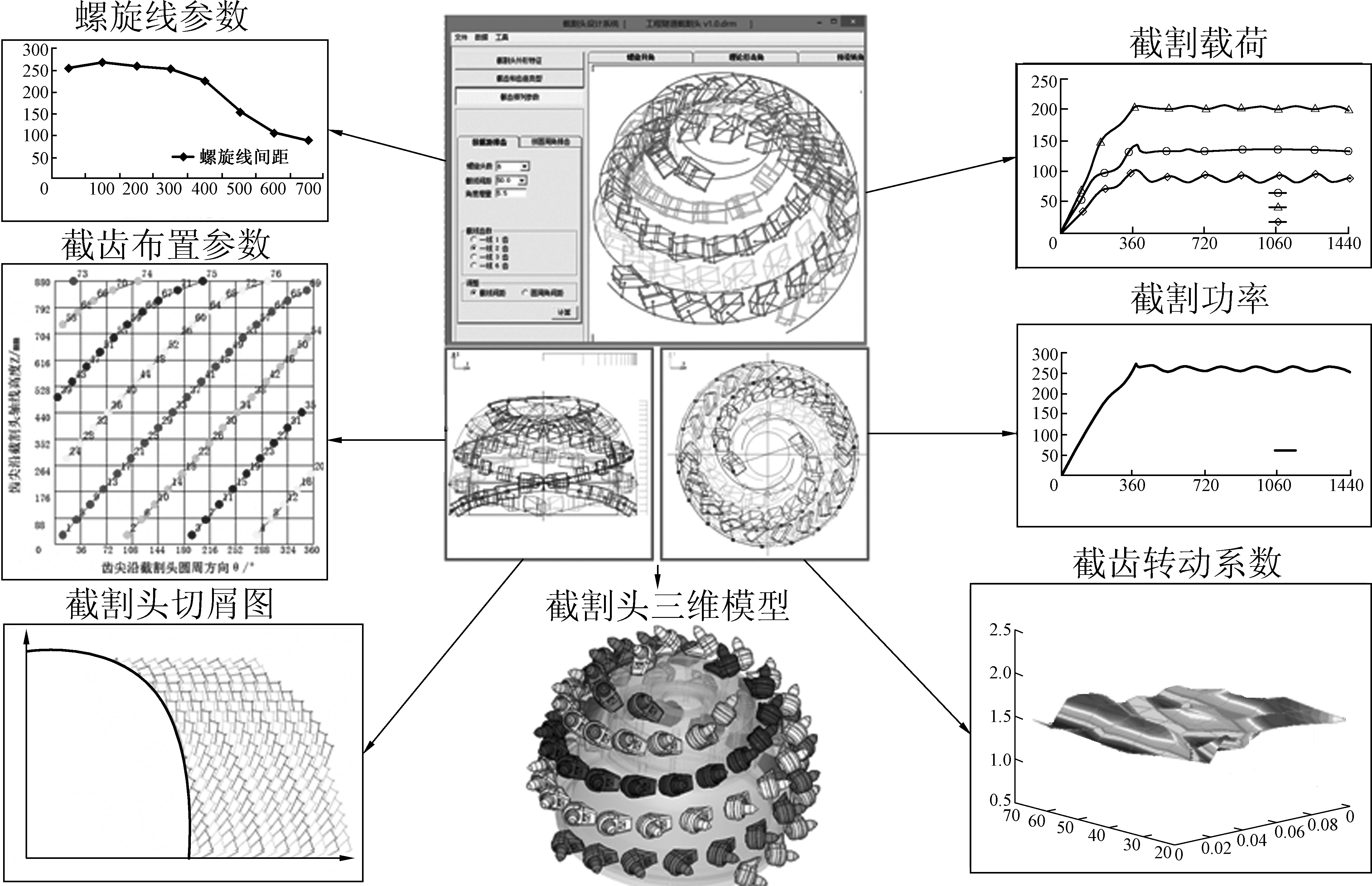

截割头设计软件界面和主要运行结果如图4所示。在输出的结果中,螺旋线参数是影响破岩块度的主要因素,齿座布置参数用于分析破岩有效截齿数量的变化,截齿转动系数用来确定截割头转速和移动速度的最佳匹配关系[23],切屑图能反映在给定截割头转速和移动速度条件下各截齿承担载荷的均匀性,基于单齿破岩试验数据的截割载荷模拟能对作用在截割头上的多种载荷进行计算,截割头三维模型除作为机器人末端执行机构定位的重要依据外,还能对每个截齿的安装便捷性、喷嘴布置均匀性、螺旋叶片贴合紧密性、齿座定位顺序的合理性等诸多设计因素进行综合分析。

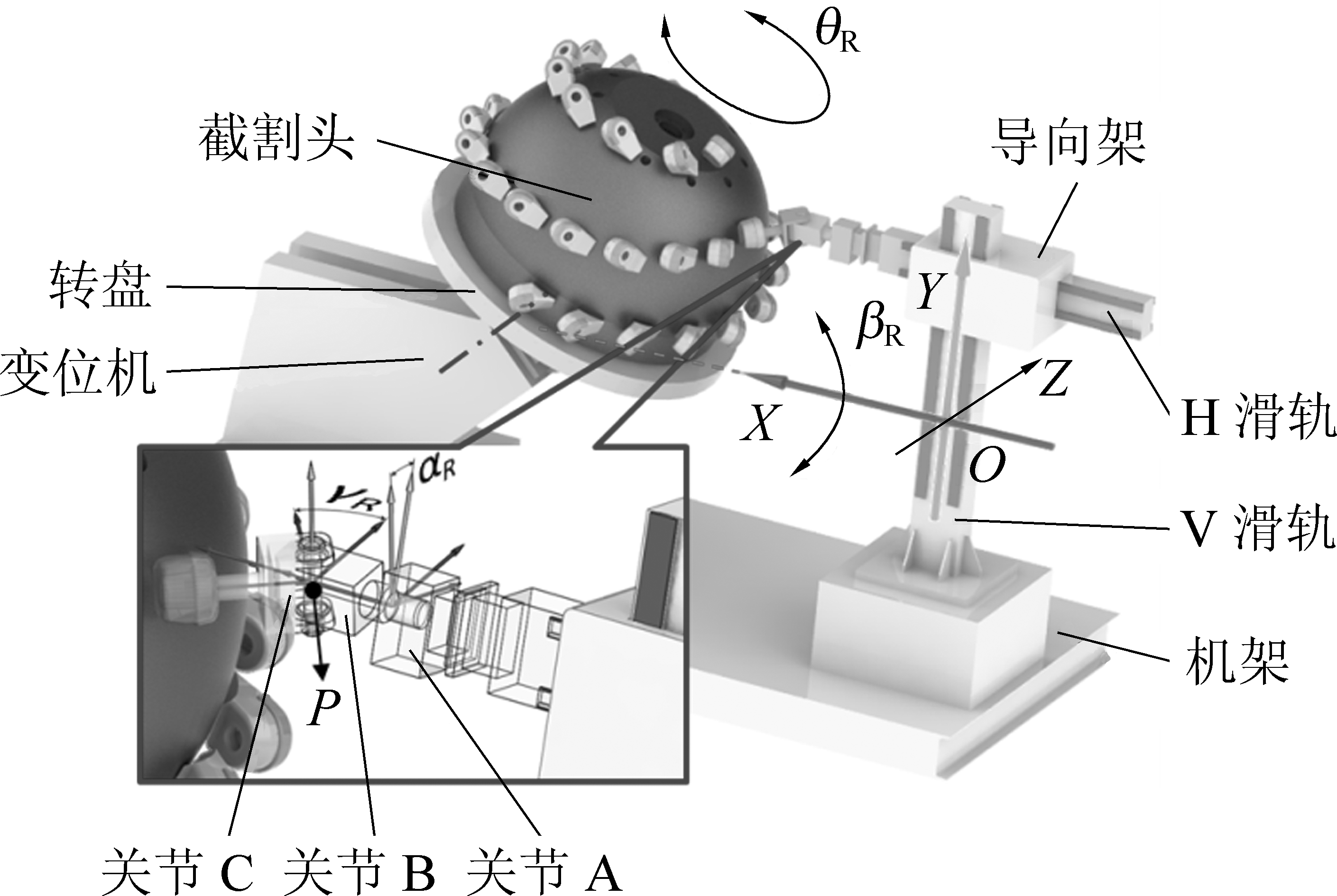

在截割头齿座点焊过程中,各齿座按照设计参数定位于截割头基体外表面。由于定位方法的相似性和定位过程重复性,更适合通过机器人实现对齿座的快速精确定位。综合考虑控制方法、定位精度和机器人性价比等多方面因素,确定采用十字架式导向滑轨结构机器人。

齿座定位机器人装置如图5所示,主要由机架、变位机、转盘和相互垂直的两条滑轨以及控制系统组成。截割头通过工装固定在转盘上,转盘安装在变位机上,是具有2自由度的机器人外部轴,其旋转和翻转分别为圆周角θR和翻转角βR,与截割头设计参数中的圆周角θ和倒角β对应。V滑轨固定在机架另一端,通过导向架与H滑轨相连,可完成沿X和Y方向的直线移动。机器人手臂由A、B、C 3个关节组成。关节A为直线运动幅,与H滑轨的伸长量以及关节B、C沿H滑轨方向的长度联合确定齿尖P沿X方向的位置。关节B相对关节A为转动幅,旋转角αR及方向与设计参数中转角α对应。关节C安装在关节B中,相对运动形式为转动幅,旋转角度γR及方向与设计参数中的仰角γ与齿座安装角δ之和对应。

图4 截割头设计系统界面及计算结果

Fig.4 Cutting head design system interface and calculation results

图5 齿座定位机器人结构

Fig.5 Structure of pick box positioning robot

由机器人手臂轴线末端坐标对应的X、Y参数和转盘对应的制造圆周角θR可确定齿尖P的空间位置。由转盘的翻转角βR以及制造转角αR和制造仰角γR可确定截齿轴线的空间姿态。十字架式导向滑轨结构机器人能使齿座定位参数与设计参数保持一致,有效降低了机器人编程控制难度,易于实现多类型截割头产品的参数化制造。

齿座定位机器人系统主要包括控制系统和执行系统2个部分,如图6所示,机器人控制系统按照制造工艺文件中齿座定位的逻辑顺序读取齿座布置制造参数后,将执行代码发送给4个角度控制电动机和2个移动控制电动机,完成相关动作。

图6 机器人控制系统原理

Fig.6 Principle of robot control system

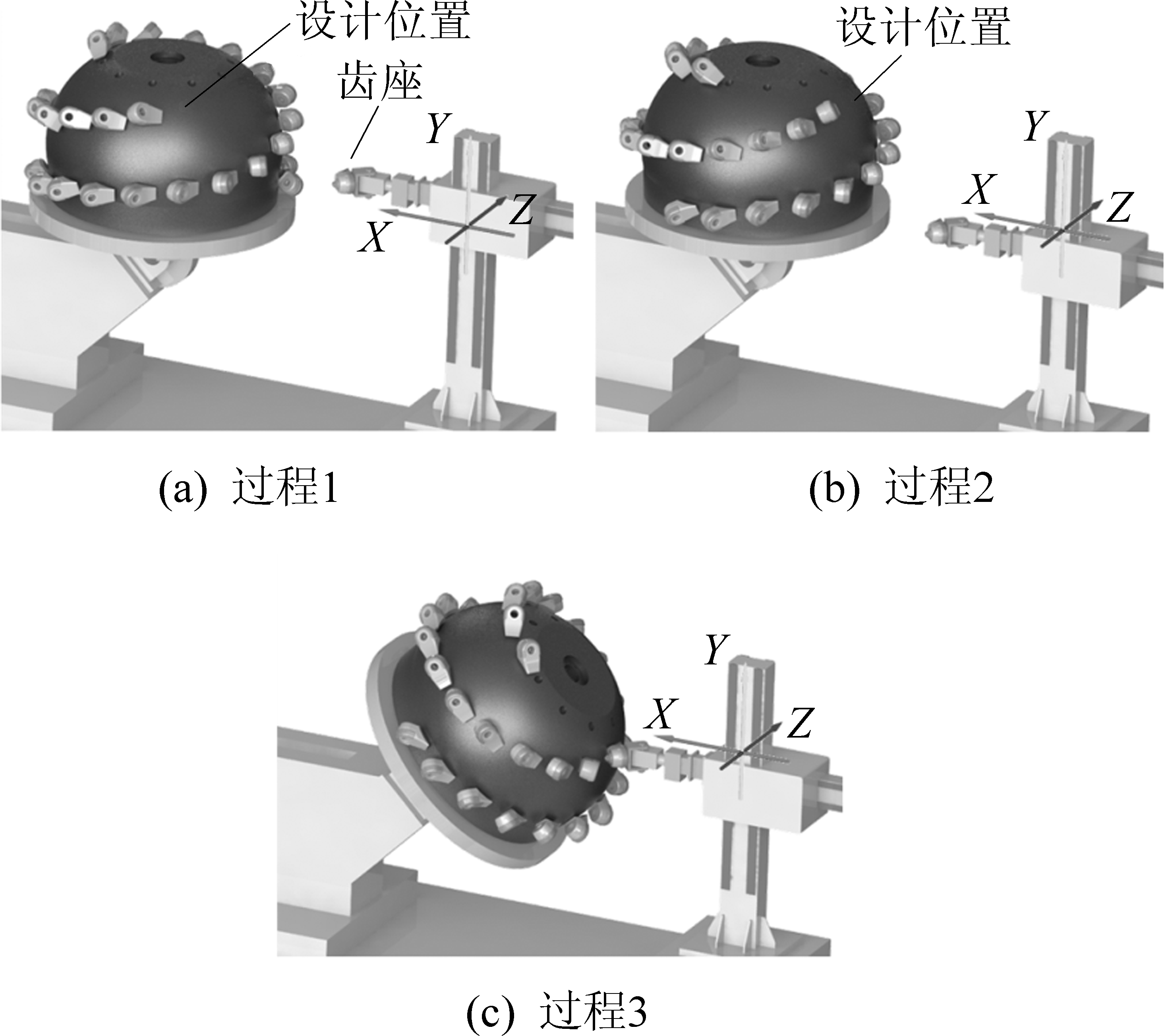

如图7a所示,将安装在关节C处的齿座定位于截割头设计位置的过程中,关节B执行动作1,相对关节A旋转制造转角αR的同时,关节C相对关节B旋转制造仰角γR,执行动作2;转盘执行动作3,沿自身轴线以最短路径旋转θR的同时,导向架沿V滑轨移动到相应位置,完成动作4,如图7b所示。转盘翻转βR,执行动作5,H滑轨沿X方向先高速移动至齿座接近截割头基体附近的安全接近区域,再以低速模式继续移动,直至检测到齿座底面与截割头基体表面接触后停止,完成动作6和动作7。齿座最终被定位在如图7c所示截割头表面的设计位置上。按上述方法进行齿座参数化定位既能有效提高齿座定位精度、又能显著提升截割头制造效率,避免由于制造误差导致的机器人末端执行机构与截割头之间发生刚性碰撞。

图7 齿座定位过程示意

Fig.7 Sketch of positioning process of pick box

当齿座被满焊在截割头表面后,由于焊接工艺引起的热变形以及截割头头体和齿座本身存在的零件制造误差,使齿座的实际空间位姿与设计位姿存在一定偏差。基于截割头空间结构的特殊性,适合采用非接触式双目三维扫描技术对齿座空间位姿进行检测。

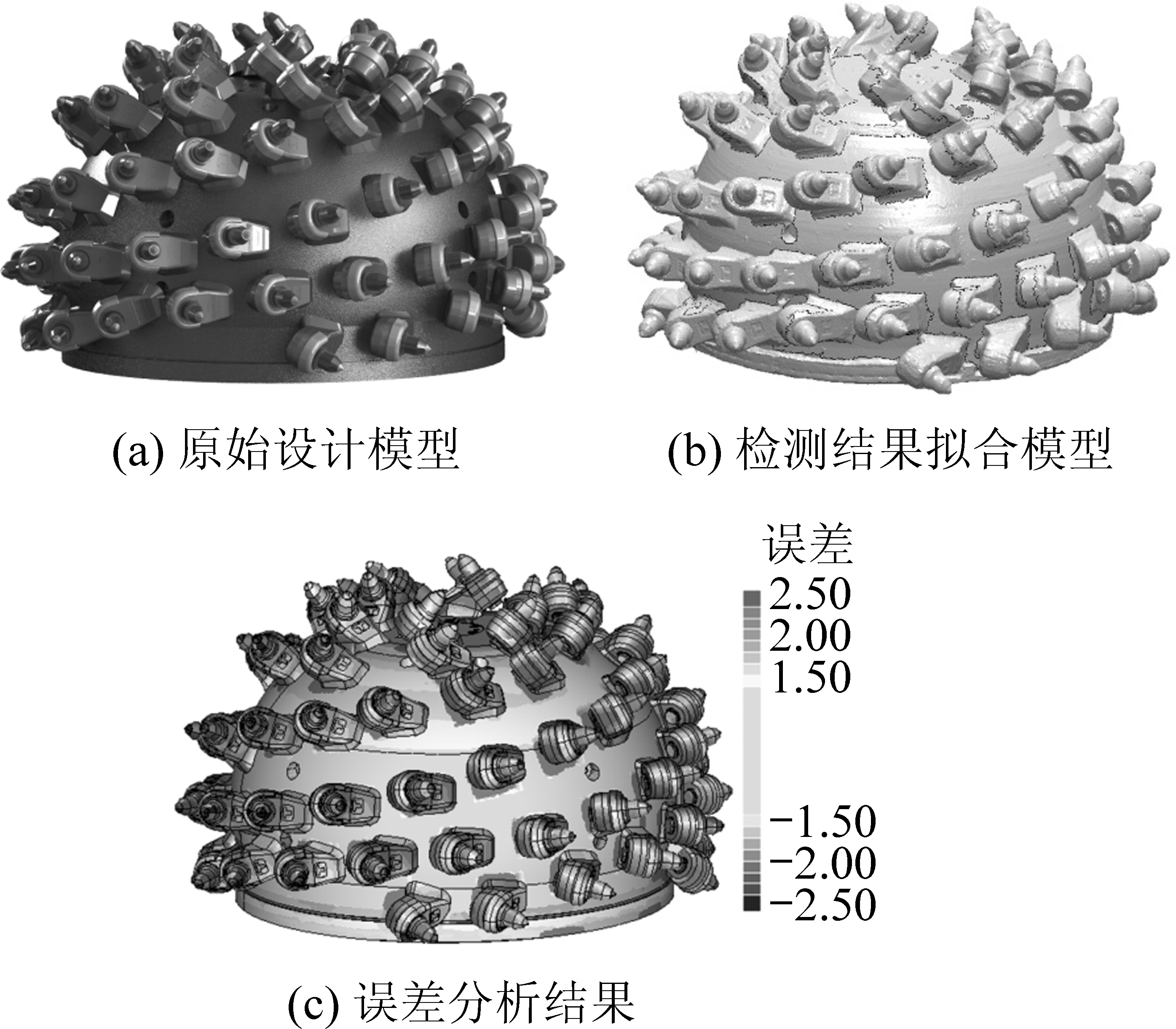

由于截割头的最终制造精度由安装在齿座中截齿的空间位姿决定,因此对齿座定位精度的检测可转换为对截齿空间位姿的检测。通过齿座位姿检测路径规划软件,以截割头与扫描仪间的最小安全距离、对齿座和截齿组合体最佳扫描角度、最大扫描次数等指标为约束条件,对扫描路径进行分析计算,获得相应扫描序列。在图5所示的关节C处安装双目三维扫描仪,机器人读取扫描序列后,执行转盘旋转和翻转、扫描仪位姿态变化等多个连续指令,使扫描范围覆盖截割头所有齿座等重要特征。在对每个齿座和截齿组合体扫描过程中,点云数据被实时传输到检测结果分析软件中。当按照扫描序列完成全部特征的扫描后,能够建立基于扫描点云数据的截割头表面轮廓拟合模型,如图8b所示。在三维检测软件环境中,将图8a所示原始CAD设计模型与上述拟合模型进行对比分析,可获得图8c所示的制造误差分布区域和对应的制造误差,并以比色卡的形式对误差程度进行分级标识。

图8 三维扫描检测结果

Fig.8 Result of 3D scan test

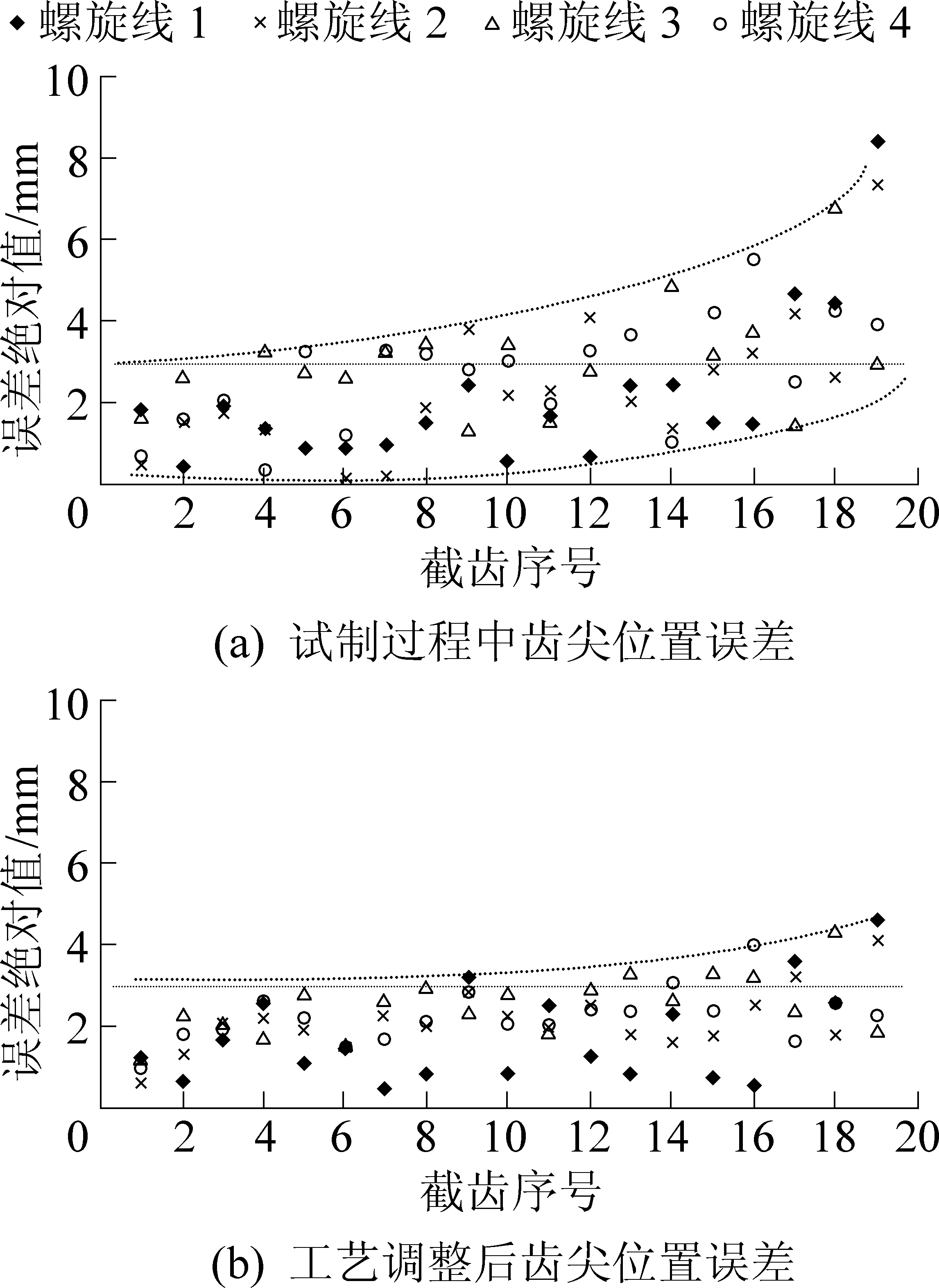

对图8所示截割头进行产品试制后,齿座和截齿组合体中齿尖位置的三维扫描检测结果如图9a所示。4条螺旋线对应的齿尖位置误差呈带状分布,从截割头大端到小端方向,误差绝对值分布区域逐渐扩大且偏离零点。造成上述现象的原因主要为变位机传动系统误差、截割头头体以及齿座的加工误差、截齿在齿座孔中的定位误差等。

为控制上述客观因素导致产品几何精度下降,可采用对截割头制造工艺文件数据进行逐步调整的方式予以控制。在定位截割头小端齿座过程中,由于变位机上转盘的翻转角βR不断增加,造成转盘的回转齿轮齿侧间隙总存在于同一方向,导致传动误差的不断累积。当采用同向传动,反向定位的方式后,能够有效补偿变位机传动系统误差。此外,控制截割头头体表面形位公差、对齿座定位表面进行适当加工也能起到有效提高定位精度的作用。当截割头进行批量生产后,各齿座误差数值将呈现一定的规律性。如图9b所示,根据误差分布规律的特征,经过4次制造工艺参数调整后,齿尖位置误差显著降低。实际制造和应用统计结果表明,对齿座定位工艺参数的调整能使后续批次齿座的定位精度得到明显改善。

图9 齿尖位置误差分布

Fig.9 Error analysis of pick tip position

1)提出并实现了截割头齿座参数化定位技术。开发的截割头参数化设计专用软件提高了截割头产品的设计性能,研制的专用机器人系统实现了截割头齿座参数化高精度定位,应用非接触式三维测量技术解决了截割头复杂表面几何精度的检测问题。

2)分析了齿座定位误差特点和产生原因,提出基于误差补偿方法的齿座定位工艺改进措施,提高了产品制造精度。截割头齿座参数化定位技术已被煤机制造企业所采用。

3)将复杂产品的设计、制造、检测过程进行深度融合已成为煤矿装备发展的趋势,未来煤矿装备的发展将逐步向自动化、智能化方向不断发展。

参考文献(References):

[1] 杨健健,唐至威,王子瑞,等.基于PSO-BP神经网络的掘进机截割部故障诊断[J].煤炭科学技术,2017,45(10):129-134.

YANG Jianjian,TANG Zhiwei,WANG Zirui,et al.Fault diagnosis on cutting unit of mine roadheader based on PSO-BP neural network[J].Coal Science and Technology,2017,45(10):129-134.

[2] ZHANG Qianqian,HAN Zhennan,ZHANG Mengqi,et al.New model for predicting instantaneous cutting rate of axial-type roadheaders[J].KSCE Journal of Civil Engineering,2017,21(1):168-177.

[3] BILGIN N,DEMIRCIN M A,COPUR H,et al.Dominant rock properties affecting the performance of conical picks and the comparison of some experimental and theoretical results[J].International Journal of Rock Mechanics and Mining Sciences,2006,43(1):139-156.

[4] COMAKLI R,KAHRAMAN S,BALCI C.Performance prediction of roadheaders in metallic ore excavation[J].Tunneling and Underground Space Technology,2014,40:38-45.

[5] LIU Songyong,JI Huifu,LIU Xiaohui,et al.Experimental research on wear of conical pick interacting with coal-rock[J].Engineering Failure Analysis,2017,74:172-187.

[6] 张倩倩,韩振南,刘炜煌.不同螺旋线数纵向截割头截割性能的比较分析[J].矿山机械,2013,41(5):12-16.

ZHANG Qianqian,HAN Zhennan,LIU Weihuang.Comparison and analysis of cutting performance of longitudinal cutting heads with various numbers of helical lines[J].Mining & Processing Equipment,2013,41(5):12-16.

[7] HEKIMOGLU O Z.Investigations into tilt angles and order of cutting sequences for cutting head design of roadheaders[J].Tunnelling & Underground Space Technology,2018,76:160-171.

[8] 王炳效.掘进机截割部故障分析及改进方案[J].价值工程,2015,36(17):303-304.

WANG Bingxiao.Analysis on the cutting head fault of boring machine and the improvement program [J].Value Engineering,2015,36(17):303-304.

[9] 史秀宝,曹志娟,袁泽清.滚筒末端齿座磨损原因的模拟分析[J].矿山机械,2017,45(8):9-12.

SHI Xiubao,CAO Zhijuan,YUAN Zeqing.Simulation on wear of pick holder at drum end and causal analysis[J].Mining & Processing Equipment,2017,45(8):9-12.

[10] 赵丽娟,樊志海,周文潮.煤岩破落过程中螺旋滚筒的可靠性研究[J].中国安全生产科学技术,2017,13(7):100-105.

ZHAO Lijuan,FAN Zhihai,ZHOU Wenchao.Study on reliability of spiral drum in the breaking and falling process of coal and rock[J].Journal of Safety Science and Technology,2017,13(7):100-105.

[11] 张北平.掘进机截齿定位的数学模型及其工装设计[J].煤炭工程,2015,47(12):136-138.

ZHANG Beiping.Mathematical model of roadheader pick location and its fixture design [J].Coal Engineering,2015,47(12):136-138.

[12] 王 想.纵轴式掘进机截割头截齿工作角度的确定及工艺实现[J].煤炭工程,2013,45(9):130-132.

WANG Xiang.Determination of working angle for cutting head pick of longitudinal roadheader and its technological realization[J].Coal Engineering,2013,45(9):130-132.

[13] 谭 兵,罗书明,任 芸,等.采煤机滚筒齿座定位装置:中国,201310712911.2[P].2013-12-23.

[14] 刘旭南,赵丽娟,金忠峰,等.一种掘进机截割头自动焊接装置:中国,201610839087.0[P].2016-09-21.

[15] CHELUSZKA P.A computer-aided design of robotized technology for manufacturing working units of mining machines[J].International Journal of Mining,Reclamation and Environment,2015,29(1):62-81.

[16] CHELUSZKA P.A method of measuring the stereo metric parameters of working units of mining machines equipped with conical picks[J].Archives of Mining Sciences,2010,55(4):747-760.

[17] 张梦奇.基于SolidWorks二次开发的截割头自动装配技术[J].煤矿机械,2013,34(3):259-260.

ZHANG Mengqi.Technology of automatically assemble of cutting head based on SolidWorks redevelopment[J].Coal Mine Machinery,2013,34(3):259-260.

[18] 侯 亮,冯继玲,王义亮,等.采煤机截齿安装角度对其受力的影响研究[J].煤炭技术,2017(4):277-279.

HOU Liang,FENG Jiling,WANG Yiliang,et al.Study on influence of installation angle of shearer to force[J].Coal Technology,2017(4):277-279.

[19] 王学成.悬臂式掘进机截割头设计要素[J].煤矿机械,2017,38(11):5-6.

WANG Xuecheng.Design factors for cutting head of cantilever roadheader[J].Coal Mine Machinery,2017,38(11):5-6.

[20] 张倩倩,韩振南,张梦奇,等.冲击载荷作用下锥形截齿磨损的试验和数值模拟研究[J].振动与冲击,2016,35(13):58-65.

ZHANG Qianqian,HAN Zhennan,ZHANG Mengqi,et al.Tests and simulation for wear of conical pick under impact load[J].Journal of Vibration and Shock,2016,35(13):58-65.

[21] 张梦奇,贾少山,张建广.截齿破岩阻力预测方法的对比分析[J].煤矿机电,2014(4):24-28.

ZHANG Mengqi,JIA Shaoshan,ZHANG Jianguang.Comparison and analysis of predictor methods for rock breaking resistance of bit[J].Colliery Mechanical & Electrical Technology,2014(4):24-28.

[22] 张梦奇.纵轴式掘进机截割功率预测方法与试验验证[J].煤炭学报,2015,40(S1):272-278.

ZHANG Mengqi.Cutting power prediction method and experimental verification of longitudinal roadheader[J].Journal of China Coal Society,2015,40(S1):272-278.

[23] 张梦奇.截齿排布螺旋线对纵向截割头性能的影响[J].煤炭科学技术,2013,41(12):84-88.

ZHANG Mengqi.Influence of pick arrangement for spiral line on longitudinal cutting head performance[J].Coal Science and Technology,2013,41(12):84-88.