移动扫码阅读

张 强,王 禹,王琛淇

(辽宁工程技术大学,辽宁 阜新 123000)

摘 要:针对掘进机截齿磨损在线识别问题,提出一种基于PNN神经网络的截齿磨损程度多特征信号识别方法,提取不同磨损程度的截齿在截割过程中的振动和声发射特征信号,分别分析振动加速度、声发射信号峰值以及2种特征信号频域图的均方根这4个特征参数,获取振动信号、声发射信号与不同磨损程度截齿的变化规律。建立5种不同磨损程度截齿的多特征信号样本数据库,采用多特征信号样本对PNN神经网络进行学习和训练,建立截齿磨损程度的识别模型,实现截齿磨损程度的精确识别。结果表明:基于PNN神经网络的截齿预测磨损状态识别模型识别精度较高,识别准确率和预测准确率约为93.3%和95.0%,与BP神经网络方法相比分别提高了3.3%和15.0%。因此该神经网络具有良好的可靠性与精确性。

关键词:掘进机;截齿磨损;振动信号;声发射信号;PNN神经网络

中图分类号:TD421

文献标志码:A

文章编号:0253-2336(2019)06-0037-08

ZHANG Qiang,WANG Yu,WANG Chenqi

(Liaoning Technical University,Fuxin 123000,China)

Abstract:In view of the problem of on-line identification of cutting wear of roadheader, a multi-feature signals recognition method based on PNN neural network is proposed.The vibration and acoustic emission characteristic signals of the picks with different pick wear degrees during the cutting process are extracted and analyzed separately.The four characteristic parameters of the vibration acceleration, the peak value of acoustic emission signal and the root mean square of the frequency domain diagram of two characteristic signals were used to obtain the variation of vibration signal, acoustic emission signal and pick of different wear degrees.A Multi-feature signal sample database for five different pick wear degree were established.The multi-feature signal samples were used to study and train the PNN neural network, the recognition model of pick wear degree was established to realize the accurate identification of pick wear degree.The results show that the recognition accuracy of model based on PNN neural network has higher recognition accuracy, and the accuracy of recognition and prediction are about 93.3% and 95%, which is 3.3% and 15% higher than that of BP neural network.The results provide an important technical means for identifying the wear degree of picks precisely and improving the work efficiency.

Key words:roadheader; pick wear; vibration signal; acoustic emission signal;PNN neural network

张 强,王 禹,王琛淇.基于PNN神经网络的掘进机截齿磨损程度识别研究[J].煤炭科学技术,2019,47(6):37-44.doi:10.13199/j.cnki.cst.2019.06.006

ZHANG Qiang,WANG Yu,WANG Chenqi.Research on identification of pick wear degree of roadheader based on PNN neural network[J].Coal Science and Technology,2019,47(6):37-44.doi:10.13199/j.cnki.cst.2019.06.006

收稿日期:2018-12-22

责任编辑:赵 瑞

基金项目:国家自然科学基金资助项目(51504121);国家自然科学基金资助项目(51774161)

作者简介:张 强(1980—),男,辽宁鞍山人,教授,博士生导师。E-mail:415564476@qq.com

掘进机是用于平直地面开凿巷道的机器,在矿产开采中有着相当广泛的应用,截齿是掘进机的核心机械部件,在截割硬煤时,掘进机截齿会与硬煤、硬岩发生相互碰撞摩擦,易导致截齿断裂、脱落[1],若不及时更换截齿,会严重影响掘进机的截割效率和进给速度。由于掘进机现场作业环境复杂,截割过程中截齿的磨损状态不易快速、有效的识别,因此在截割过程中对截齿的精确识别,对确定截齿的实时磨损状态,提高掘进机的工作效率具有重要意义。

近年来,国内外学者针对截齿磨损状态识别开展了一系列的研究。张强等[2-4]对截齿磨损状态的识别问题进行了很多研究,采用提取振动和声发射特征信号,获取振动信号、声发射信号与不同磨损程度截齿的变化规律,并利用模糊建模及神经网络等方法对截齿磨损程度进行预测分析,提高了采掘机械截齿的工作效率;李晓豁等[5]利用Lagrange方法并结合虚拟激励法推导了掘进机的纵向运动微分方程,借助鱼群算法以截割头纵向振动的位移响应为目标函数对参数进行了优化,模拟结果与理论计算结果相仿;王雁翔等[6]对镐形截齿截割夹矸煤岩的磨损机理进行研究;孙汝继等[7]采用提取三向振动信号和电流信号,建立特征样本库并利用基于修改模型的D-S组合识别模型实现了截齿磨损在线识别;赵丽娟等[8]总结了矿用截齿在工作时的磨损机理,对截齿的磨损、折断等失效形式进行分析。袁一鸣等[9]采用模糊数据融合方法对振动、功率特征信号进行融合,降低单一特征信号提供磨损状态信息的局限性,获得更加全面、准确的截齿磨损状态。王小敏[10]证明了与BP网络相比,PNN网络能够准确实现样本分类,并能提高入侵检测性能。韩凤华等[11]通过采集定速下的加速度信号,对其时域和频域的相关指标进行分析,得到均方根值对刀具磨损有较好的指示作用。徐彦伟等[12]采用正交试验法采集相关数据并分析了不同刀具磨损程度下的声发射和振动信号,研究了数控车削刀具磨损状态的智能识别技术。刘宇等[13]提出采用各方向特征比值的方法,分析提取的特征量,应用于神经网络中,结果得到特征与特征比值组成的特征向量为特征参数的识别精度更高,能为实现在小样本情况下的刀具状态分类。张锴锋[14]利用多种群遗传算法提出了一种利用切削声实现刀具磨损状态多特征监测的方法,实现对刀具磨损状态有效识别。任艺等[15]应用概率神经网络技术,分析了执行器工作波形上的幅值、周期等特征值,快速准确地识别了喷油器故障。宋伟等[16]基于概率神经网络建立故障诊断模型,得到基于概率神经网络(PNN)建立的故障诊断模型收敛速度更快。刘智健[17]通过建立SVM神经网络刀具磨损数据样本库,实现了刀具磨损程度的有效识别。林伟等[18]提出了基于概率神经网络的GIS局放信号分类方法以及表述信号形状与统计特征的联合特征参量。证明了此方法具备较高的准确度。李慧莹等[19]使用MNIST手写数据库作为样本来源,利用概率神经网络进行分类识别,使识别率提高近10.04%。唐航等[20]提出了基于奇异值分解和模糊支持向量机(FSVM)的声发射信号识别方法。完成对声发射信号的分类识别。

以上研究只要针对刀具磨损状态的研究并没有过多涉及到掘进机掘进头截齿磨损识别研究;而PNN神经网络大多应用于其他方面,应用于对截齿磨损种类识别方面较少,因此,笔者提出了一种将振动信号与声发射信号融合的截齿磨损程度识别方法,提取掘进机作业过程中的振动和声发射特征信号,建立PNN神经网络识别模型对截齿磨损状态进行识别检验,实现对掘进机磨损程度的精准识别,为提高掘进机作业效率提供了理论和数值参考。

为实现对掘进机截割头截齿磨损状态的精准识别,在实验室内自主搭建模拟掘进机截齿截割试验台对不同磨损状态的截齿进行截割试验,测试和提取振动信号和声发射特征信号。截齿磨损试验系统如图1所示。

图1 模拟掘进机截齿截割试验台

Fig.1 Experimental bench for cutting teeth of simulated roadheader

模拟掘进机截齿截割试验台由截割机构、行走机构和煤岩试件3个部分构成。截割机构主要由截割电动机、蜗轮蜗杆减速器、传送带以及截割滚筒、截齿组成,使滚筒带动截齿可以做回转运动;行走机构主要由驱动电机滑轨、行走滑块、丝杠、轴承支架组成,使工作台做往复直线运动。试验截齿采用U85型截齿,三向振动传感器采用量程为0~20 mm/s、误差精度为±1%的ZXD-YB一体化振动变送器。声发射信号检测采用频率响应范围为3~2 000 kHz、误差精度为±3 dB的SAEU3S声发射系统。因为掘进机截齿在截割煤岩过程中会产生剧烈的碰撞和摩擦,使得振动传感器和声发射传感器无法安装固定在截割滚筒上,所以传感器安装在距截齿最近的减速器壳体上,试验采用SIRIUS RACK 8数据采集系统采集截割过程中的振动信号和声发射信号,分别检测截割不同磨损程度下截割头截齿的振动加速度信号和声发射信号,建立截齿磨损的特征信号样本库。

掘进机在截割煤岩过程中,各截齿会受到来自x、y、z三个方向上的分力阻力,即牵引阻力fxn、截割阻力fyn和侧向阻力fzn,n为截割头截齿数量。在x、y、z三个方向上所受力的总和为截割头所受的三向力,即

掘进机在截割过程中所产生的三向振动信号方向与其受力方向相同,掘进机截割头截割三向力如图2所示。

图2 掘进机截割头截割三向力示意

Fig.2 Three-way force diagram of roadheader cutting head

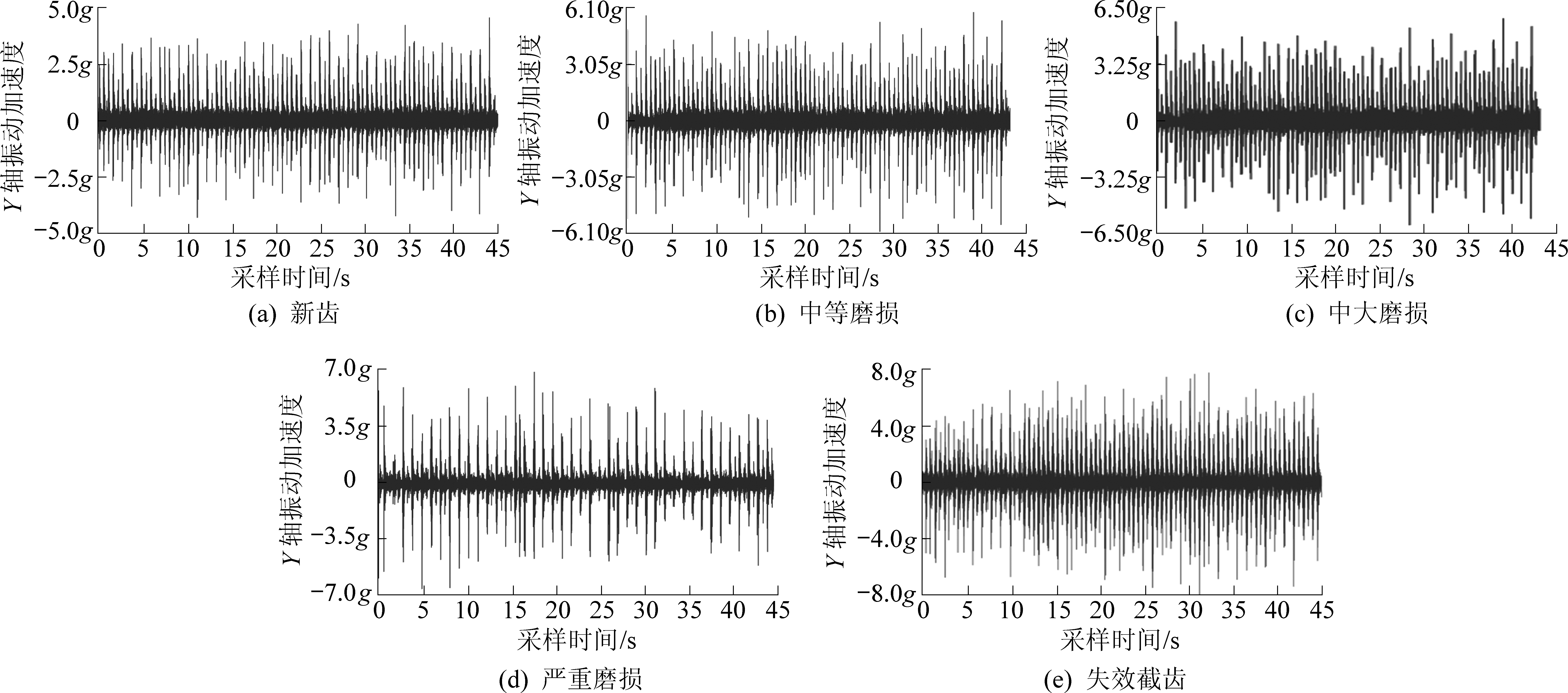

为了获取不同磨损程度的截割特征信号,分别开展新齿、中等磨损、中大磨损、严重磨损、失效截齿5种截齿磨损状态下的截割试验,每组截齿进行20组试验,测试和提取5种状态下截齿的振动加速度信号。经过多次测试结果表明,在截割过程中截割头3个方向的振动加速度幅值差异较大,y方向振动最为明显,因此笔者选取y方向的振动加速度信号作为振动信号的特征信号。获取5种磨损状态的截齿在截割过程中y方向的振动加速度信号如图3所示。依次获取新齿、中等磨损、中大磨损、严重磨损、失效截齿5种磨损程度的振动加速度特征信号样本如图3a—图3e所示。

图3 截齿y方向振动加速度曲线

Fig.3 Vibration acceleration curve of pick y direction

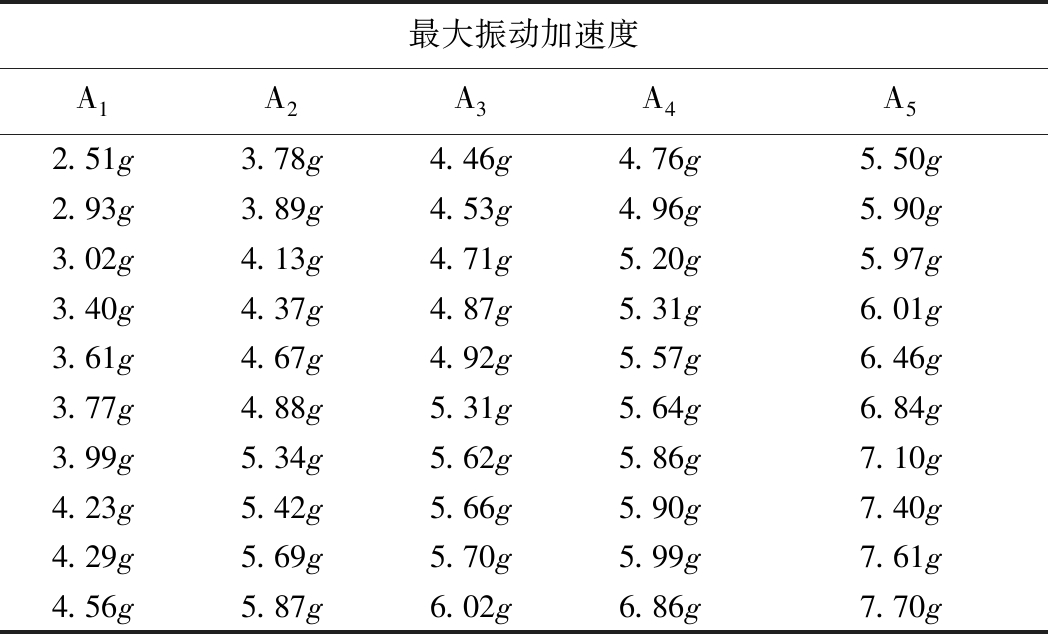

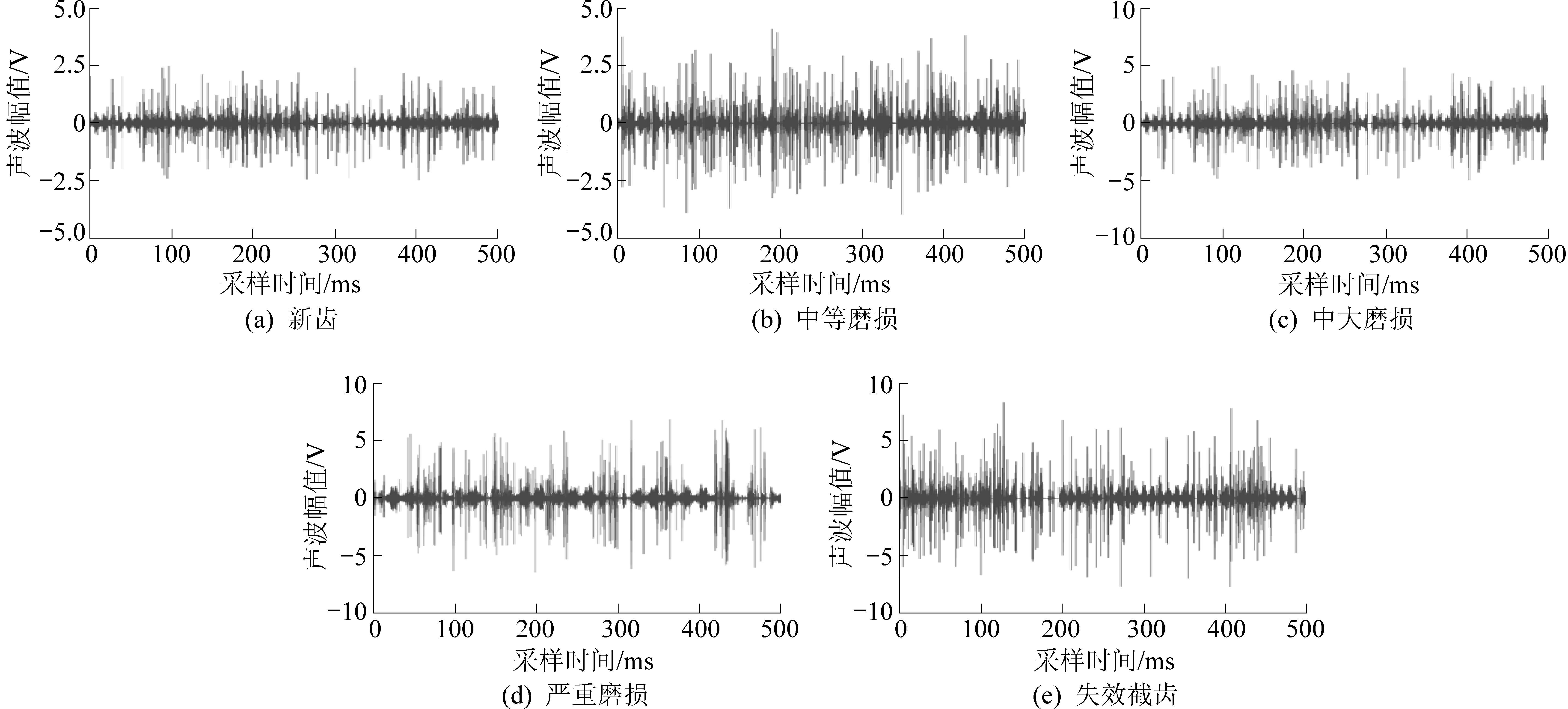

定义A1、A2、A3、A4、A5分别代表上述5种磨损程度的截齿,对上述5种状态的截齿在截割过程中的振动加速度信号进行测试提取,并对数据进行预处理以消除噪声干扰,建立不同磨损程度的特征样本数据库。5种不同磨损程度截齿的y轴振动加速度曲线如图4所示,截齿A1在截割过程中y轴方向的最大振动加速度为4.56g,g为重力加速度;截齿A2、A3、A4在截割过程中的最大振动加速度分别为5.87g、6.02g、6.86g;截齿A5在截割过程中最大振动加速度为7.70g。由此可以看出随着截齿磨损程度的增加,与之对应的振动加速度幅值也在增加,选取10组最大振动加速度幅值作为特征样本,建立特征样本数据库,见表1。

表1 不同磨损程度的截齿最大振动加速度

Table 1 The maximum vibration acceleration of gear cutter with different wear degree

为了使识别系统数据更加全面,针对5种不同磨损状态的振动加速度时域图像进行频谱分析,如图3所示。A1的最大加速度为0.08g,A2、A3、A4分别为0.12g、0.16g、0.2g;A5的最大加速度为0.26g,从而得出,随着磨损程度的加剧,频谱图中振动加速度幅值上升。然而频谱图中峰值的变化不是很明显,不能更好地说明其变化规律,所以选取可作为有效值的均方根值作为特征参数,更能体现出数据的变化。将频谱图中数据导入到MATLAB软件进行数据计算,选取各10组均方根值作为样本参数,构建数据样本库,见表2。

表2 不同磨损程度截齿振动加速度频域信号均方根值

Table 2 Root-mean-square values of vibration acceleration signal in frequency domain with different wear degree

图4 不同磨损程度截齿的振动加速FFT曲线

Fig.4 FFT curve of vibration acceleration for different wear degree of gear cutters

其中得到的1组均方根为0.386 0g、0.492 6g、0.593 7g、0.676 9g、0.775 4g。随着磨损程度的恶化,最大加速度逐渐增大,均方根值逐渐上升。数据样本库中最大均方根值的差值为0.389 4g,相邻数据样本之间相差较为明显,因此可以选取频谱图中均方根值作为特征参数。

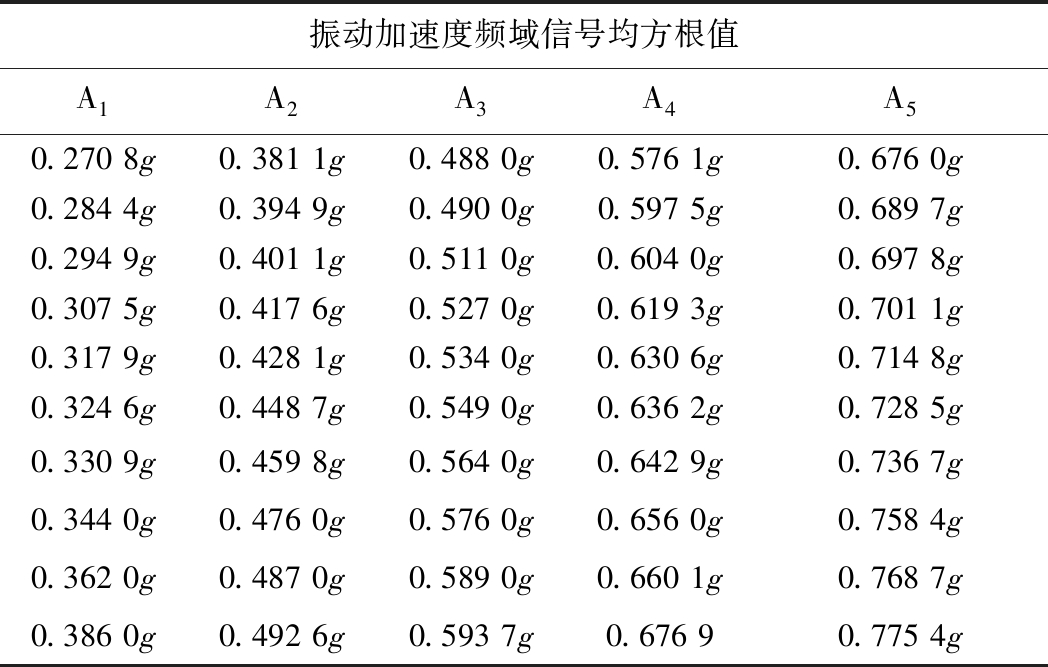

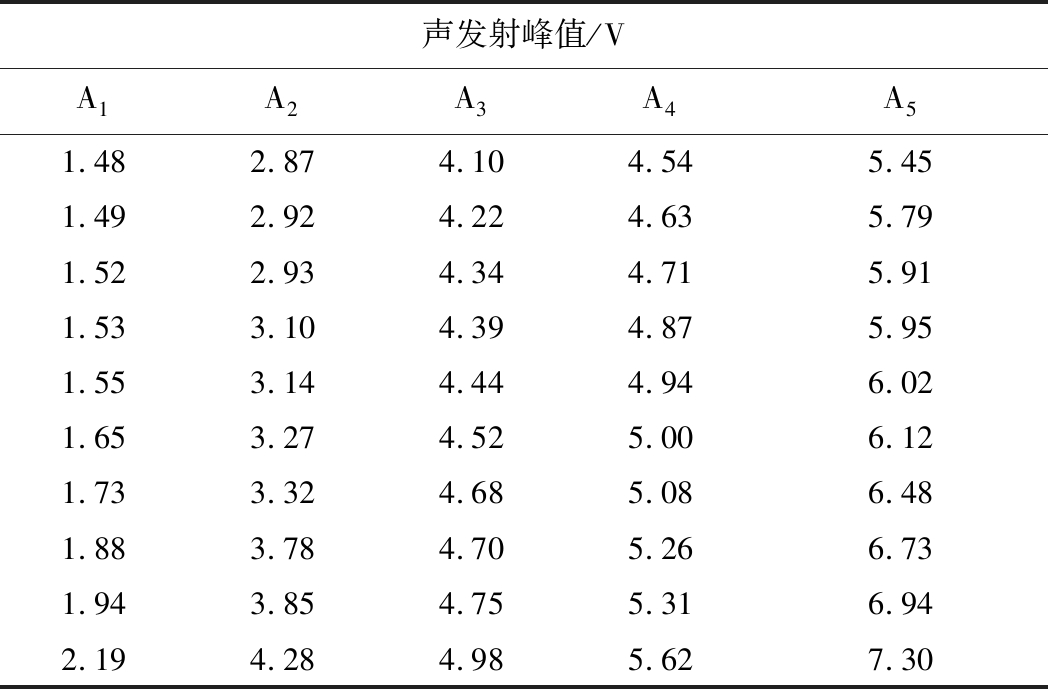

声发射是物体受到外力作用时产生形变后,瞬时释放内部能量形成弹性波的现象,通过声发射传感器能够获取到截齿磨损处产生的瞬时能量冲击波,可以在一定程度上提高识别的准确性。不同磨损程度的截齿在截割过程中会产生较大差异的声发射信号,因此,根据对比分析不同磨损程度的截齿在截割过程中所产生声发射信号的特征变化,可以准确地识别截齿的磨损程度。5种磨损状态在截齿截割过程中声发射时域曲线如图5所示。对上述5种状态的截齿在截割过程中的声发射信号进行测试提取,并对数据进行预处理消除噪声干扰,建立不同磨损程度的特征样本数据库。截齿A1在截割过程中的声波幅值为2.18 V,截齿A2、A3、A4在截割过程中的声波幅值分别为4.28、4.98、5.62 V;截齿A5幅值为7.30 V。随着截齿磨损程度的恶化,截齿的声发射峰值上升,其中5种磨损程度的声发射信号的最大幅值相差5.12 V。建立以各10组截割过程中的声发射信号为数据样本的特征样本库,见表3。

图5 不同磨损程度截齿的声发射信号曲线

Fig.5 Acoustic emission signal curves of teeth with different wear degrees

表3 不同磨损程度截齿声发射峰值

Table 3 Peak acoustic emission of cutting teeth with different wear levels

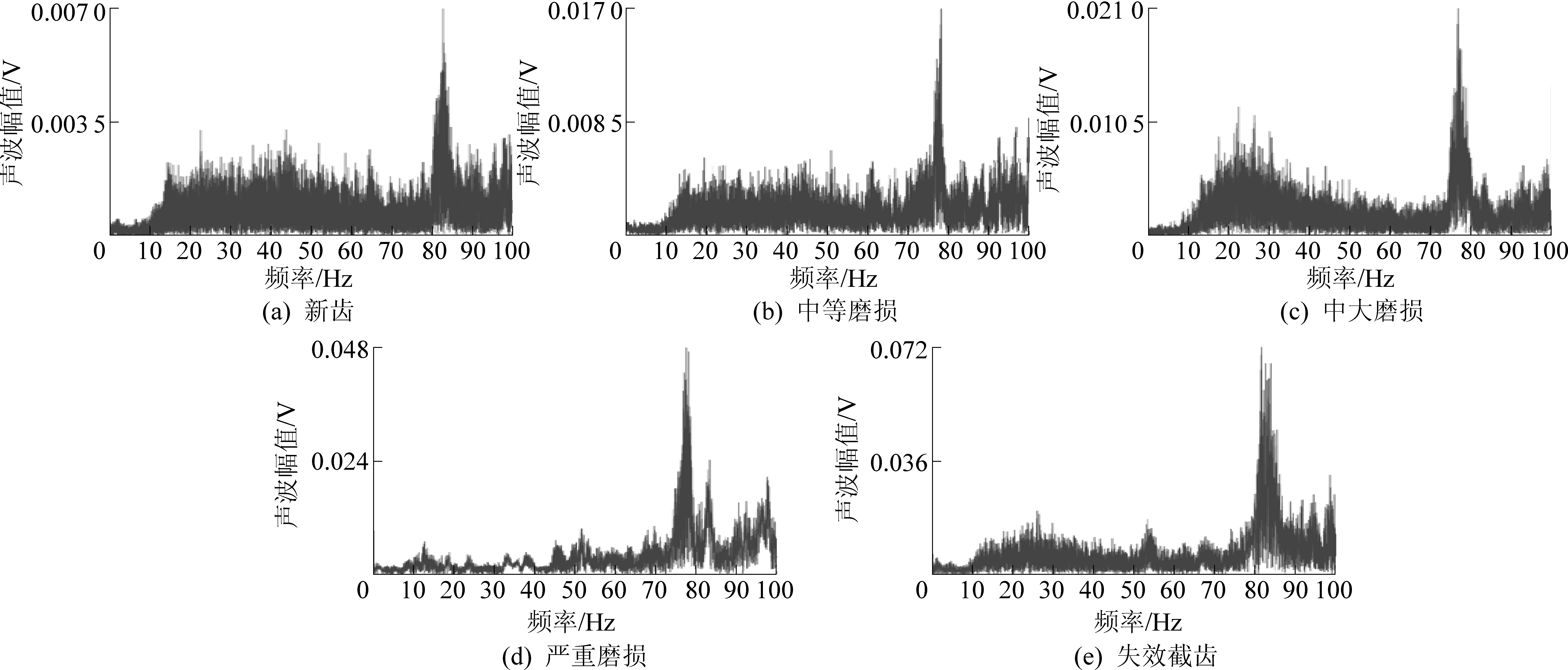

对5种不同磨损状态的截齿在截割过程中的声发射时域图进行频谱分析,如图6所示。截齿A1最大峰值为0.007 V,截齿A2、A3、A4分别为0.017、0.023、0.048 V;截齿A5最大峰值0.072 V,从而得出,随着磨损程度的加剧,频谱图中声发射峰值不断上升。

因为频谱图中声发射峰值的变化不是很明显,不能更好地说明其变化规律,所以选取可作为有效值的均方根值作为特征参数,更能体现出数据的变化。将频谱图中数据导入到MATLAB软件进行数据计算,选取各10组截割过程中的均方根值为样本参数,构建数据样本库,见表4。

表4 不同磨损程度截齿频谱图均方根值

Table 4 Root-mean-square values of tooth cutting spectrum with different wear levels

其中得到的一组均方根为0.231 6、0.361 7、0.459 4、0.566 1、0.678 1 V,随着磨损程度的恶化,频谱图中峰值逐渐增大,均方根值逐渐上升。数据样本库中最大均方根值的差值为0.446 5 V,相邻数据样本之间相差较为明显,因此可以选取频谱图中均方根值作为特征参数。

图6 不同磨损程度截齿的声发射信号FFT曲线

Fig.6 FFT curves of AE signals with different wear degrees

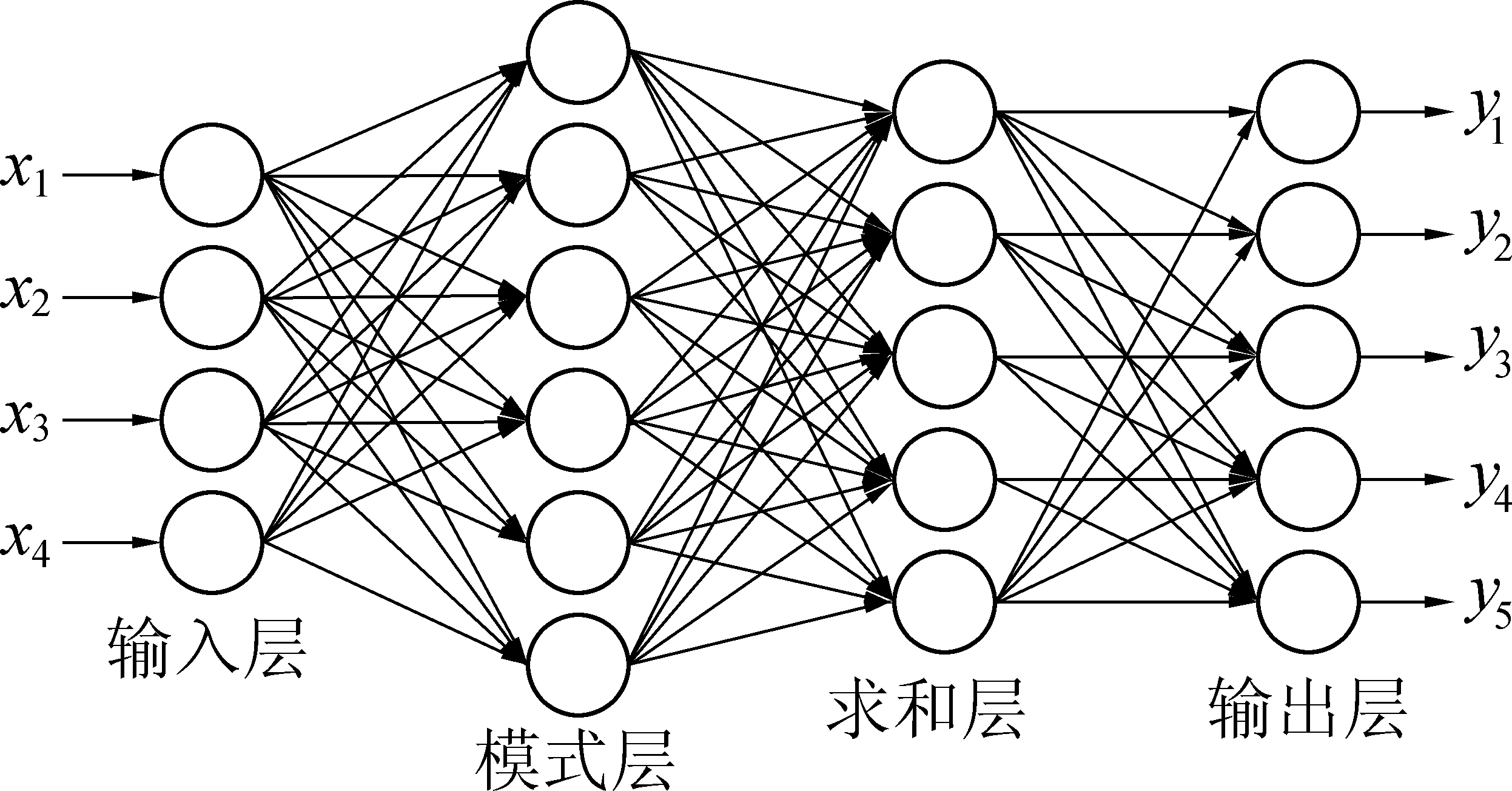

概率神经网络(PNN)属于径向基网络,是前馈型网络的一种。它是一类结构简单、训练简洁、应用广泛的人工神经网络。PNN神经网络可以用线性学习算法完成非线性学习算法所做的工作,同时能够保持非线性算法的高精度特性,故采用PNN神经网络实现截齿磨损识别。PNN神经网络的层次模型,由输入层、模式层、求和层、输出层共4层组成。

1)输入层接收来自训练样本的值,将特征向量传递给网络,模式层计算输入特征向量与训练集中各个模式的匹配关系,该层每个模式单元的输出为

(1)

式中:X为每个模式单元的输入模式向量;Wi为输入层到模式层连接的权值;δ为平滑因子。

2)求和层是将属于某类的概率累计,按式(1)计算,从而得到估计概率密度函数。输出层神经元是一种竞争神经元,它接收从求和层输出的各类概率密度函数。

PNN输出变量的判别函数为[18]

(2)

式中:xik为第i类的第k个训练样本;σ为平滑因子;Ni为第i类训练样本的样本总数。判别依据为,若gj(x)=max(gi(x)),则x∈i,i=1,2,3,4,5。

构建PNN神经网络,选取输入变量x1、x2、x3、x4分别为振动加速度峰值、振动频谱图均方根值、声发射峰值和声发射频谱图均方根值,故PNN神经网络的输入层节点为4个神经元。模式层和求和层的节点数量需在仿真过程中确定。输出层识别结果为y1、y2、y3、y4、y5,分别对应识别结果为新截齿、中等磨损截齿、中大磨损截齿,严重磨损截齿和失效截齿。故输出层为5个神经元,其结构如图7所示。

图7 PNN神经网络结构

Fig.7 PNN neural network structure diagram

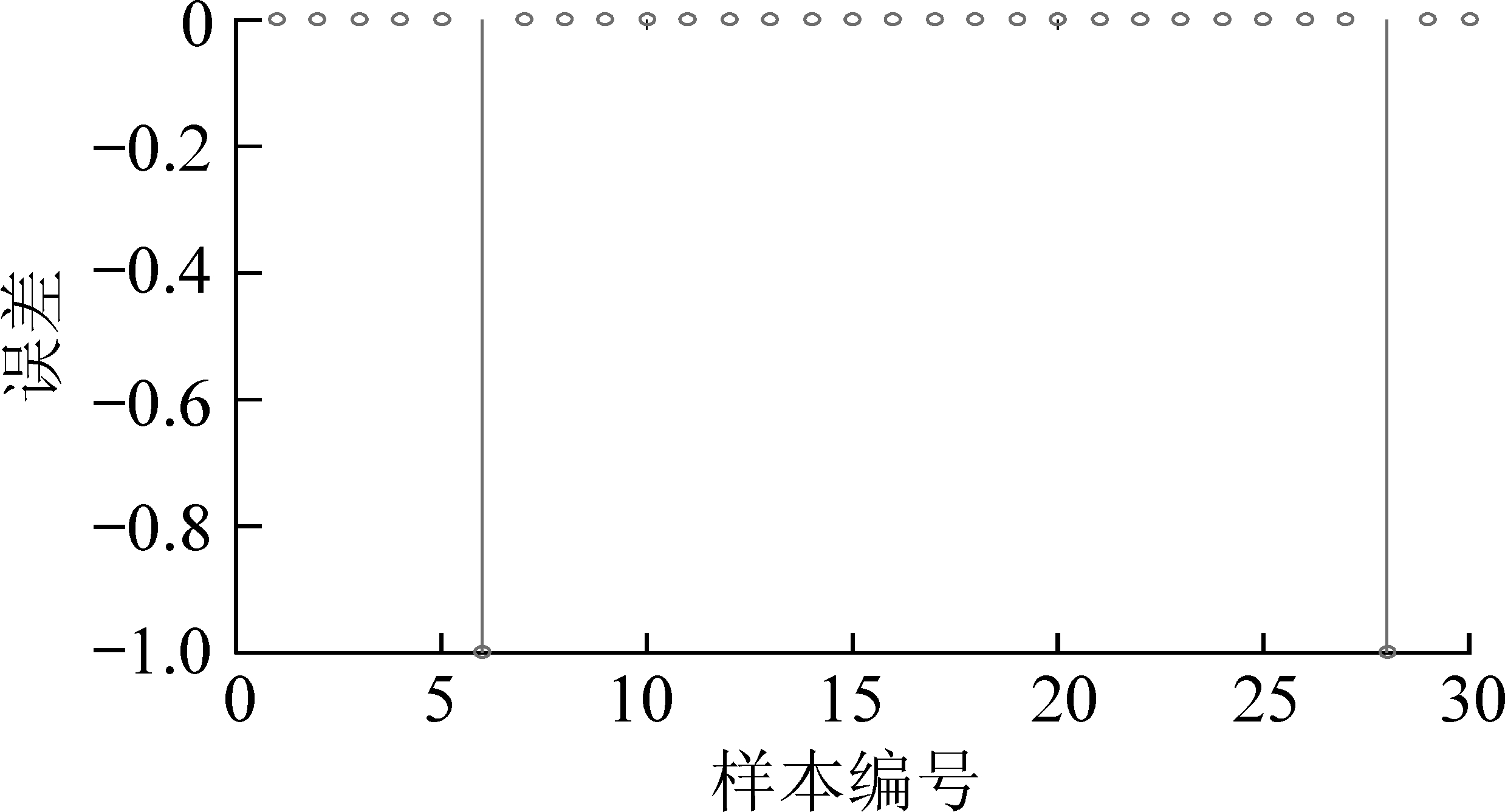

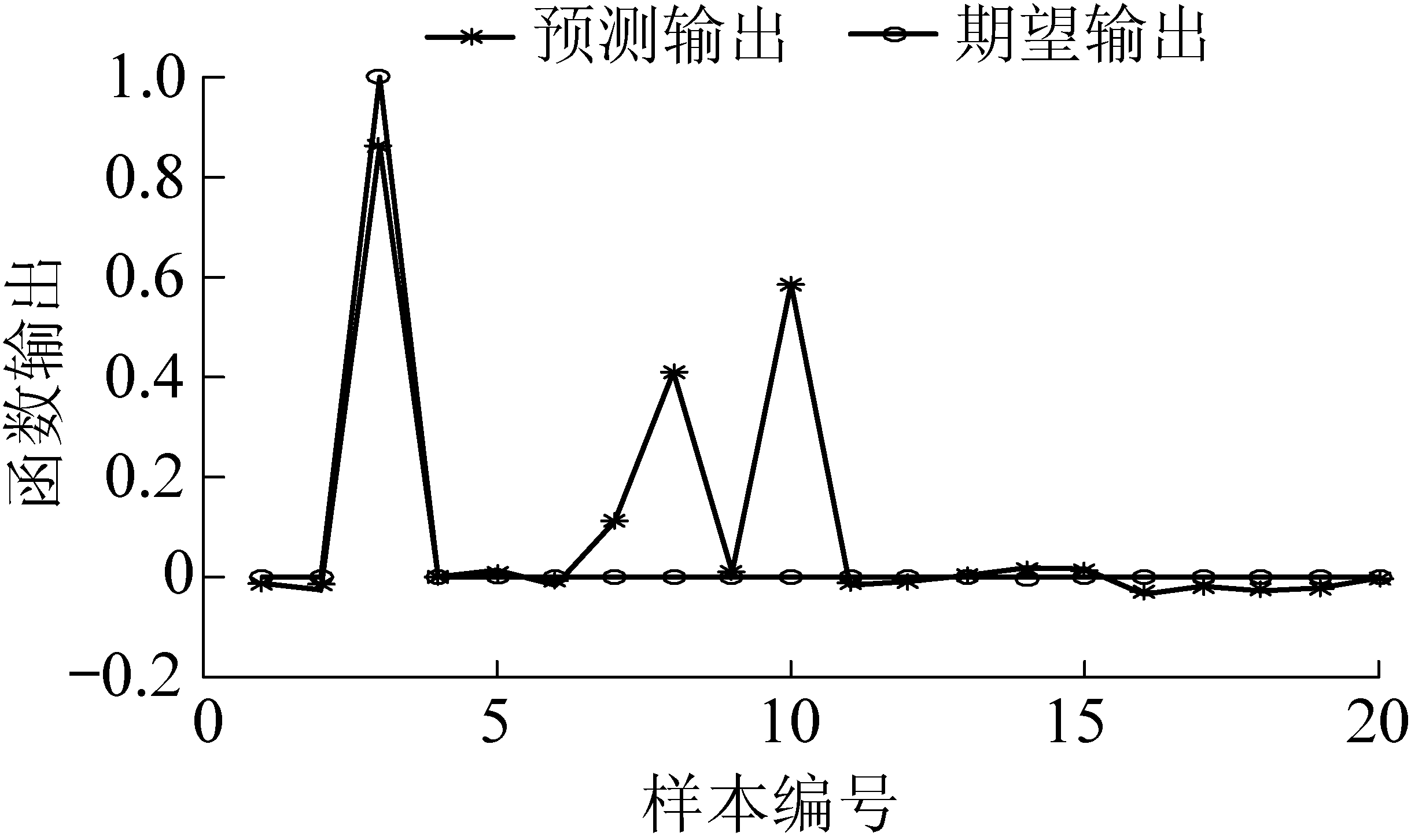

为验证基于PNN神经网络截齿磨损程度识别的准确性,将5种不同磨损程度截齿的各10组样本值输入到训练好的PNN神经网络中,选取前30组样本作为PNN训练样本,后20组样本为验证样本,进行检验分析,其PNN训练后的结果与误差如图8所示。从图中可以看出,训练数据作为输入代入已经训练好的PNN网络中后,经过PNN神经网络模型的识别,得出30个测试样本中有28个准确识别出截齿磨损状态,其余未识别或者识别错误,可能是由于信号采集时噪声干扰,因此,测试样本的识别准确率约为93.3%。

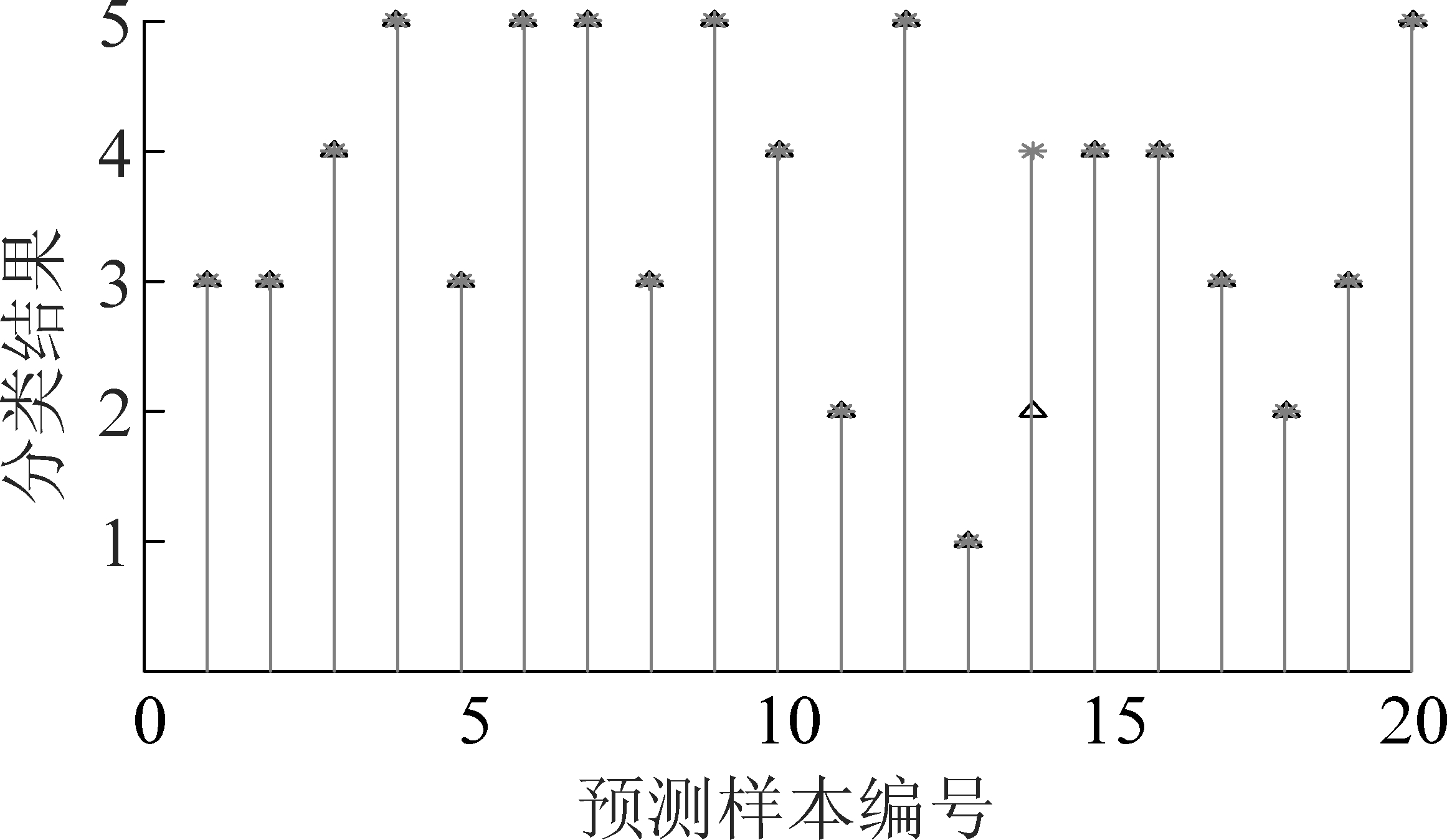

利用训练样本训练神经网络后,再将20组测试样本作为输入,检查神经网络的预测效果,结果如图9所示。其中,三角代表测试样本输入的分类编码,实心点代表测试样本经过训练的神经网络输出的分类编码。由图9可以看出,20组测试样本的中只有1组测试样本判断错误,预测准确率为95%。最后得到的PNN网络可以进行更多的样本预测。

图8 PNN网络训练后误差

Fig.8 Error after PNN network training

图9 PNN网络预测效果

Fig.9 PNN network prediction effect diagram

为进一步验证PNN神经网络的有效性,构建BP神经网络,测试其识别准确率,与PNN神经网络对比。由式(3)计算隐含层。

(3)

式中:m为输出神经元数;n为输入神经元数;a为常数,取[1,10]。

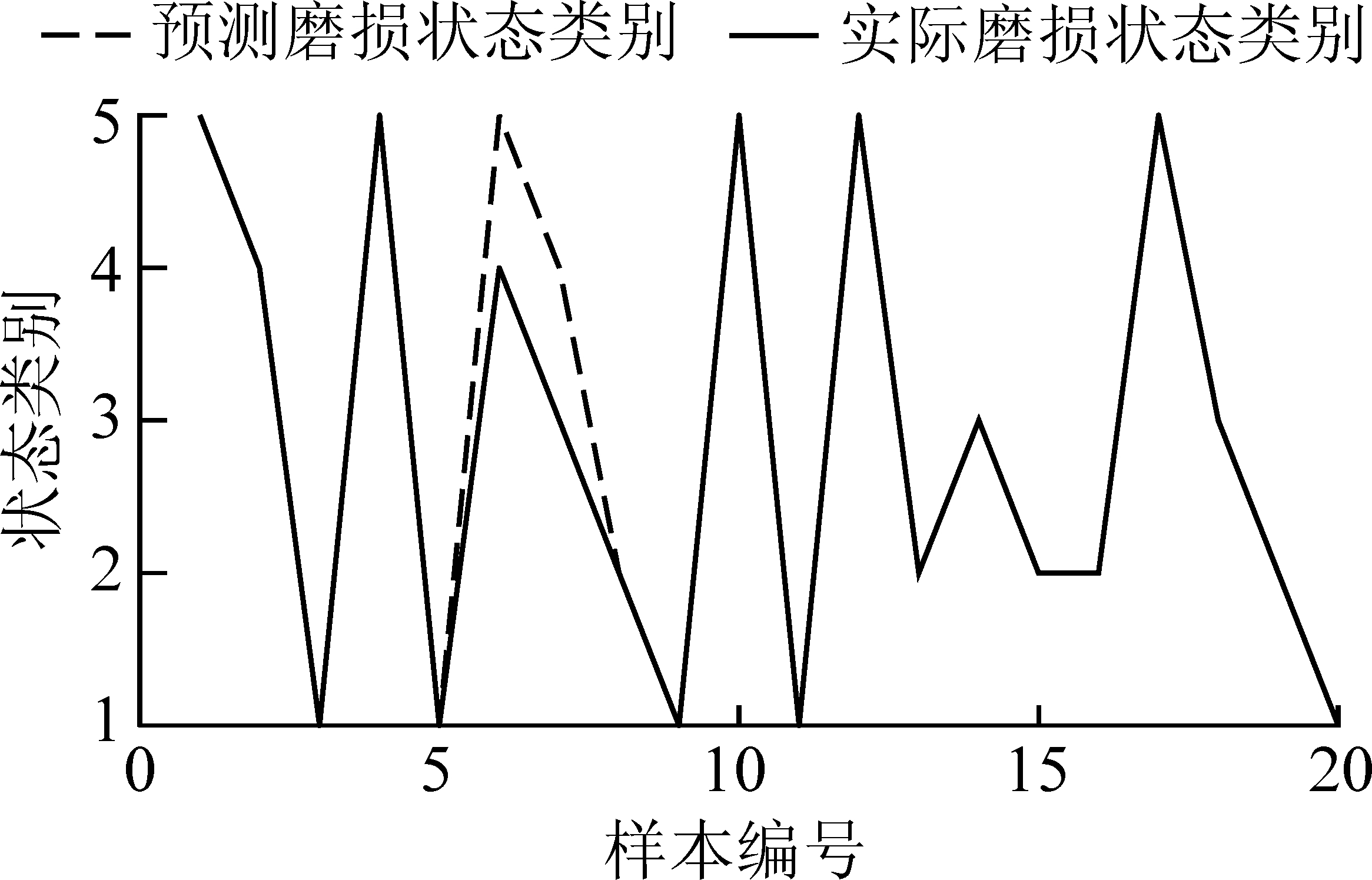

由于输入信号为4组,输出模式为5种,取n=4,m=5,故n1为[4,13]之间某个数,所以取a=5。因此,BP神经网络结构为4-5-5,将相同特征样本值输入BP神经网络中进行训练,并将20组测试样本代入已经训练好的BP神经网络中,其分类误差如图10所示。

图10 BP神经网络分类误差

Fig.10 BP neural network classification error graph

图10中,20组验证样本中有2组测试样本的判断错误,磨损状态预测准确率为90%,对照2组识别结果,PNN神经网络的预测准确率可达到93.3%,高于BP神经网络3.3%。

BP网络预测结果如图11所示,20组验证样本中有16组测试样本的预期输出与期望输出相近,磨损状态预测准确率为80%,对照2组识别结果,PNN神经网络的预测准确率可以达到95%,高于BP神经网络15%。故PNN神经网络的识别准确率优于BP神经网络。

图11 BP神经网络预测结果

Fig.11 Prediction results of BP neural network

1)采用振动传感器和声发射传感器采集不同磨损程度截齿的特征信号,得到振动信号和声发射信号与不同磨损程度截齿之间存在着相关性,随着磨损程度的恶化,截齿Y轴方向的振动加速度信号、振动频域图均方根、声发射峰值和声发射频域图均方根均逐渐增加。

2)提出基于PNN神经网络的截齿磨损状态识别模型,通过试验验证,PNN神经网络对新齿、中等磨损、中大磨损、严重磨损以及失效截齿这5种磨损程度的截齿预测准确率为95%,比BP神经网络方法提高了15%。为实现掘进机截割头截齿磨损程度的精准识别提供了理论依据和一定的数值参考。

参考文献(References):

[1] 张 强,韩 东,张 旭,等.掘进机负压降尘装置设计及性能分析[J].煤炭科学技术,2018,46(12):1-7.

ZHANG Qiang,HAN Dong,ZHANG Xu,et al.Design and performance analysis of negative pressure dust control device of roadheader[J]. Coal Science and Technology,2018, 46( 12) : 1-7.

[2] 张 强,刘志恒,王海舰,等.基于BP神经网络的截齿磨损程度在线监测[J].中国机械工程,2017(9):1062-1068.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al.On-line monitoring of pick’s wear degrees based on BP neural network[J].China Mechanical Engineering,2017(9):1062-1068

[3] 张 强,张石磊,王海舰,等.基于声发射信号的煤岩界面识别研究[J].电子测量与仪器学报,2017,31(2):230-237.

ZHANG Qiang,ZHANG Shilei,WANG Haijian,et al.Study on identification of coal-rock interface based on acoustic emission signal[J].Journal of Electronic Measurement and Instrumention,2017,31(2):230-237.

[4] 张 强,刘志恒,王海舰,等.BP神经网络在截齿合金头失效识别中的应用[J].振动·测试与诊断,2018,38(3):508-516.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al.Application of bp neural network in failure identification of gear cutting alloy head[J].Journal of Vibration,Measurement & Diagnosis,2018,38(3):508-516.

[5] 李晓豁,何 洋,焦 丽,等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程,2015,26(6):818-823.

LI Xiaohuo,HE Yang,JIAO Li,et al.Optimization of longtidinal random vibration response of cutting head based on parameter identification[J].China Mechanical Engineering,2015,26(6):818-823.

[6] 王雁翔,杨道龙,王凌翔.镐形截齿截割磨损研究[J].煤矿机械2014,35(2):47-49.

WANG Yanxiang,YANG Daolong,WANG Lingxiang.Study on wear perfor mance of pick cutting[J].Coal Mine Machinery,2014,35(2):47-49.

[7] 孙汝继,王水生,王海舰.掘进机截齿磨损程度分析及识别方法[J].工矿自动化,2016,42(12):68-71.

SUN Ruji,WANG Yongsheng,WANG Haijian.Analysis and recognition method of wear degree of roadheader cutting picks[J].Industry and Mine Automation.2016,42(12):68-71

[8] 张 强,顾颉颖,刘峻铭,等.基于小波包与 SOM 神经网络的截齿磨损状态识别[J] .煤炭学报,2018,43(7):2077-2083.

ZHANG Qiang,GU Jieying,LIU Junming,et al.Pick wear condition identification based on wavelet packet and SOM neural network[J]. Journal of China Coal Society,2018, 43(7):2077-2083.

[9] 袁一鸣.基于数据融合的掘进机截齿磨损状态监测[J].科技创新导报,2016,13(21):36-37.

YUAN Yiming.Monitoring of cutting wear status of roadheader based on data fusion[J].Science and Technology Innovation Herald,2016,13(21):36-37.

[10] 王小敏,谢文俊.PNN网络在入侵检测中的应用研究[J].软件导刊,2016,15(10):152-154.

WANG Xiaomin,XIE Wenjun,Research on the application of PNN network in intrusion detection[J].Software Guide,2016,15(10):152-154.

[11] 韩凤华,谢 峰.基于多参数指标的刀具磨损状态在线监测[J].制造技术与机床,2018(2):141-146.

XIE Fenghua,XIE Feng.On-line monitoring of tool wear status based on multi-parameter indexes[J].Manufacturing Technology & Machine Tool,2018(2):141-146.

[12] 徐彦伟,陈立海,袁子皓,等.基于信息融合的刀具磨损状态智能识别[J].振动与冲击,2017,36(21):257-264.

XU Yanhua,CHEN Lihai,YUAN Zihao,et al.Intelligent recognition of tool wear conditions based on the information fusion[J].Journal of Vibration and Shock,2017,36(21):257-264.

[13] 刘 宇,汪惠芬,刘庭煜.一种基于多特征和支持向量机的刀具磨损状态识别技术[J].制造业自动化,2016,38(5):132-138.

LIU Yu,WANG Huifen,LIU Tingyu.An intelligent tool wear estimation technology based on multi-feature and support vector machine[J].Manufacturing Automation,2016,38(5):132-138.

[14] 张锴锋,袁惠群,聂 鹏.基于切削声信号与优化SVM的刀具磨损状态监测[J].振动·测试与诊断,2015,35(4):727-732,801.

ZHANG Kaifeng,YUAN Huiqun,NIE Peng.Tool wear monitoring based on cutting acoustic signal and optimized SVM[J].Journal of Vibration,Measurement & Diagnosis,2015,35(4):727-732,801.

[15] 任 艺,张 蕾.基于概率神经网络的TSI发动机故障识别方法[J].天津职业技术师范大学学报,2017,27(3):34-38.

REN Yi,ZHANG Lei.Research on the recognizing method of TSI engine trouble based on probabilistic neural net[J].Journal of Tianjin University of Technology and Education,2017,27(3):34-38.

[16] 宋 伟,尹 涛.基于概率神经网络(PNN)的矿井提升机故障诊断研究[J].电子测量技术,2016,39(11):187-189,194.

SONG Wei,YIN Tao.Research on fault diagnosis of mine hoist based on probabilistic neural network [J].Electronic Measurement Technology,2016,39(11):187-189,194.

[17] 刘智键,刘宝林,胡远彪.刀具磨损状态检测方法的分析与验证[J].工具技术,2018,52(2):116-118.

LIU Zhijian,LIU Baolin,HU Yuanbiao.Analysis on method of detecting tool wear state[J].Tool Engineering,2018,52(2):116-118.

[18] 林 伟,王 昕,郑益慧,等.基于概率神经网络的局部放电信号特征提取与识别研究[J].电气自动化,2018,40(3):60-63.

LIN Wei,WANG Xin,ZHENG Yihui,et al.Research of feature extraction and recognition of partial discharge based on the probabilistic neural network[J].Electrical Automation,2018,40(3):60-63.

[19] 李慧莹,胡西川.基于概率神经网络的手写体数字特征提取[J].现代计算机,2018(15):59-63.

LI Huiying,HU Xichuan,Handwritten digital feature extraction based on probabilistic Neural network[J].Modern Computer,2018(15):59-63.

[20] 唐 航,周绍骑,周殷涛,等.基于奇异值分解和FSVM的声发射信号识别[J].自动化与仪器仪表,2017(5):205-207.

TANG Hang,ZHOU Saiqi,ZHOU Yintao,et al.Acoustic Emission signal recognition based on singular value decomposition and FSVM[J].Automation & Instrumentation,2017(5):205-207.