移动扫码阅读

杨文娟1,2,张旭辉1,2,马宏伟1,2 ,刘志明3

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054;3.西安煤矿机械有限公司,陕西 西安 710032)

摘 要:针对煤矿井下悬臂式掘进机机身及截割头位姿测量难题,提出一种基于激光束和红外光斑特征的悬臂式掘进机机身及截割头位姿视觉测量系统。在掘进工作面的巷道顶部安装3个激光指向仪,通过固定安装在掘进机机身上的防爆相机对激光束图像进行采集,利用改进的随机Hough变换对激光束进行直线检测,通过建立的基于两点三线的掘进机位姿解算模型得到掘进机机身在巷道坐标下的位姿。同时,通过防爆相机对截割部所安装的红外标靶图像进行采集,利用高斯曲面拟合算法对光斑进行中心定位,通过建立的基于对偶四元数的掘进机截割头位姿解算模型得到截割头在机身坐标系下的位姿,结合得到的机身坐标系与巷道坐标系间的转换关系,得到巷道坐标系下的截割头中心点位姿。最终,在实验室搭建了掘进机机身及截割头位姿视觉测量平台,并在该平台上模拟掘进机的实际工况位姿,结果表明,该方法测得的掘进机截割头中心点在巷道坐标系下的姿态测量误差在0.5°范围以内,位置测量误差在40 mm以内,可以满足掘进机机身及截割头位姿自动、准确、实时测量的要求。

关键词:悬臂式掘进机;截割头位姿;视觉测量;随机Hough变换;高斯曲面拟合

中图分类号:TD421

文献标志码:A

文章编号:0253-2336(2019)06-0050-08

YANG Wenjuan1,2,ZHANG Xuhui1,2,MA Hongwei1,2,LIU Zhiming3

(1.School of Mechanical Engineering,Xi’an University of Science and Technology,Xi’an 710054,China;2.Shaanxi Key Laboratoty of Mine Electromechanical Equipment Intelligence Monitoring,Xi’an 710054,China;3.Xi’an Coal Mining Machinery Co.,Ltd.,Xi’an 710032,China)

Abstract:Aiming at the problem of measuring the position and posture of the body and cutting head for boom-type roadheader in underground coal mine,the position and posture measurement system of the boom-type roadheader was proposed,which were based on the laser beam and infrared target.Three laser orientation instrument were installed at the top of the roadway of the driving face,and the image of the laser beam were collected by the explosion-proof camera mounted on the machine body,and the laser beam were detected by the improved random Hough transform.A two-point and three-line algorithm model was established to calculate the position and posture of the machine body in roadway coordinates.Meanwhile,the image of light spot were collected by the other explosion-proof camera,the central position of the light spots were ascertained by using the algorithm of gaussian surface fitting.The calculation model of the posture and position of the cutting head was established based on dual quaternions,which was used to complete the calculation of the position and posture of the cutting head.Combined with the transformation relation between the machine body coordinate system and the roadway coordinate system,the central point position of cutting head in roadway coordinate system were obtained.Finally,vision measurement platform for the boom-type roadheader was set up,and simulate the position and posture of the body and cutting head in actual working condition,the experimental results show that the posture measurement error of the cutting head in roadway coordinates is within 0.5°,and the position measurement error of the cutting head in roadway coordinates is within 40 mm,which can meet automatic,accurate and real-time measurement requirements of boom-type roadheader.

Key words:boom-type roadheader;cutting head position and posture;vision measurement;random Hough transform;gaussian surface fitting

杨文娟,张旭辉,马宏伟,等.悬臂式掘进机机身及截割头位姿视觉测量系统研究[J].煤炭科学技术,2019,47(6):50-57.doi:10.13199/j.cnki.cst.2019.06.008

YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al.Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision[J].Coal Science and Technology,2019,47(6):50-57.doi:10.13199/j.cnki.cst.2019.06.008

收稿日期:2018-12-02

责任编辑:赵 瑞

基金项目:国家绿色制造系统集成资助项目(工信部节函[2017]327号);陕西省重点研发计划资助项目(2018ZDCXL-GY-06-04);陕西省创新能力支撑计划资助项目(2018TD-032)

作者简介:杨文娟(1989—),女,山西文水人,博士研究生。E-mail:1805909145@qq.com

煤矿开采自动化技术近年来飞速发展[1]。随着综采效率的不断提升,掘进装备的作业效率和智能化水平面临着严峻挑战。智能掘进的技术难题是掘进机机身及截割头的位姿可靠、精确测量。近年来,国内外研究者在掘进机机身及截割头位姿测量、自动截割等方面提出了诸多方案。

目前,煤矿井下掘进机机身位姿测量方法均存在一些不足,惯性导航方法存在累积误差且受设备振动的影响较大;视觉测量方法受井下光线、喷雾降尘等因素影响大[2-5]。掘进机截割头位姿可通过在截割部旋转关节处和抬升关节处安装矿用角度传感器、倾角传感器测得[6-7];或者间接通过磁致伸缩式位移传感器测得[8-10]。上述方法难以保证工况条件下掘进机机身及截割头位姿测量的精度和稳定性。视觉位姿测量技术是利用空间几何投影约束条件建立位姿解算模型,从而实现对目标位姿的测量,可以通过采用电子防抖和滤镜等办法取得良好效果,其非接触测量、精度高、稳定性好等优点,已经在煤矿井下得到了初步应用[11-13]。

因此,笔者提出一种悬臂式掘进机机身及截割头位姿视觉测量方法并构建了测量系统,该系统以掘进机截割臂所安装红外标靶作为特征信息,利用防爆相机对激光束和光斑图像分别进行采集并进行特征提取,通过掘进机机身位姿和截割头位姿解算模型解算,实现机身及截割头位姿测量,进而计算出巷道坐标系下的掘进机截割头位姿,最后搭建试验平台进行验证。

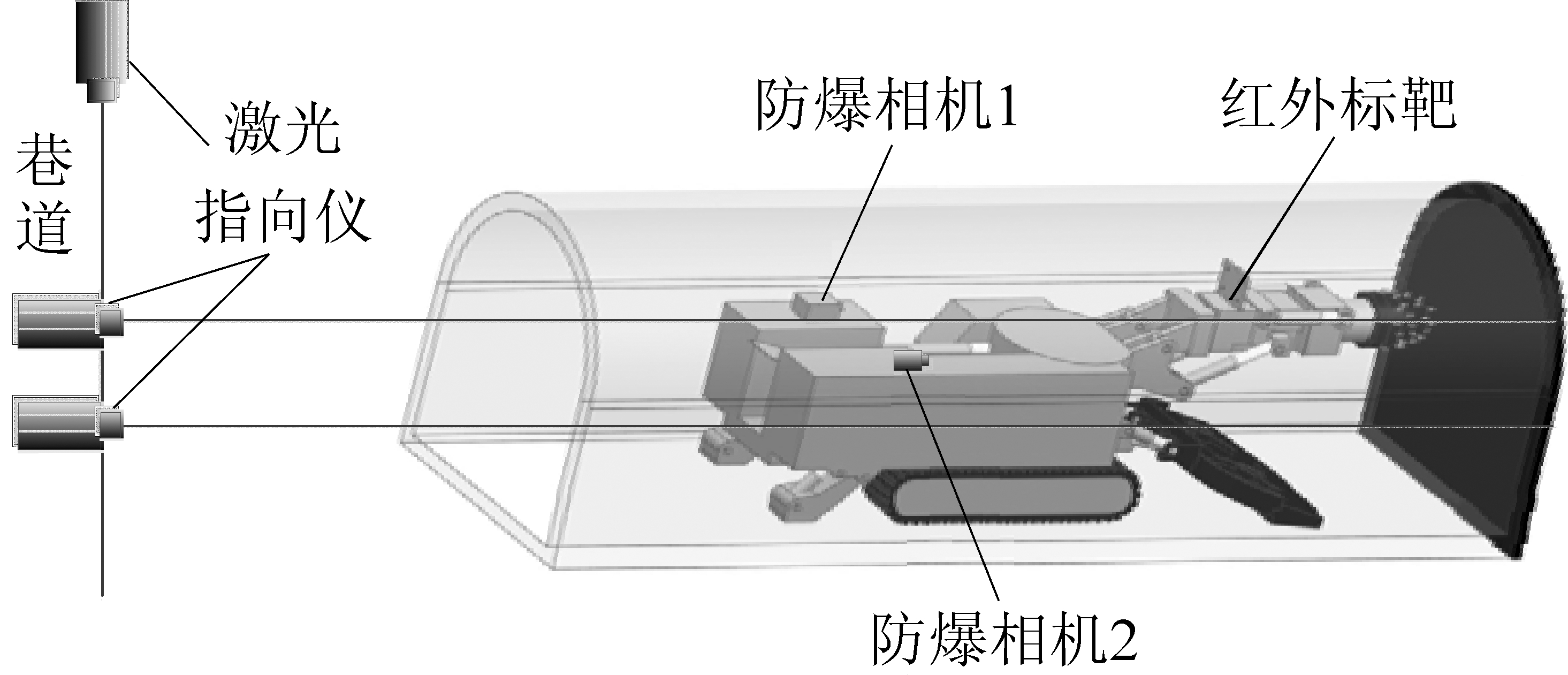

悬臂式掘进机机身及截割头位姿视觉测量系统组成如图1所示,包括悬臂式掘进机、激光指向仪、防爆相机1,防爆相机2,其中相机带有隔振装置,增加滤镜,防爆相机1和防爆相机2分别固定在悬臂式掘进机机身后方,SE3470型红外LED、250 mm×250 mm的矩形标靶,选用红外LED特征点可以简化井下复杂光照条件下图像的处理过程,采用矩形标靶对红外LED进行固定,并将矩形标靶固定在掘进机截割臂上。在掘进工作面的巷道顶部安置轨道,轨道上安装2个可沿垂直于掘进方向移动的激光指向仪,保证2个激光指向仪发出2条平行激光束,轨道上再另外安装1个激光指向仪,发出的水平激光束垂直于上述平行激光束,通过固定安装在掘进机上的防爆相机1对2束平行激光线和水平激光束图像进行采集,通过固定安装在掘进机上的防爆相机2对红外标靶图像进行采集。

图1 位姿视觉测量系统组成示意

Fig.1 Configuration schematic of measuring system based on machine vision

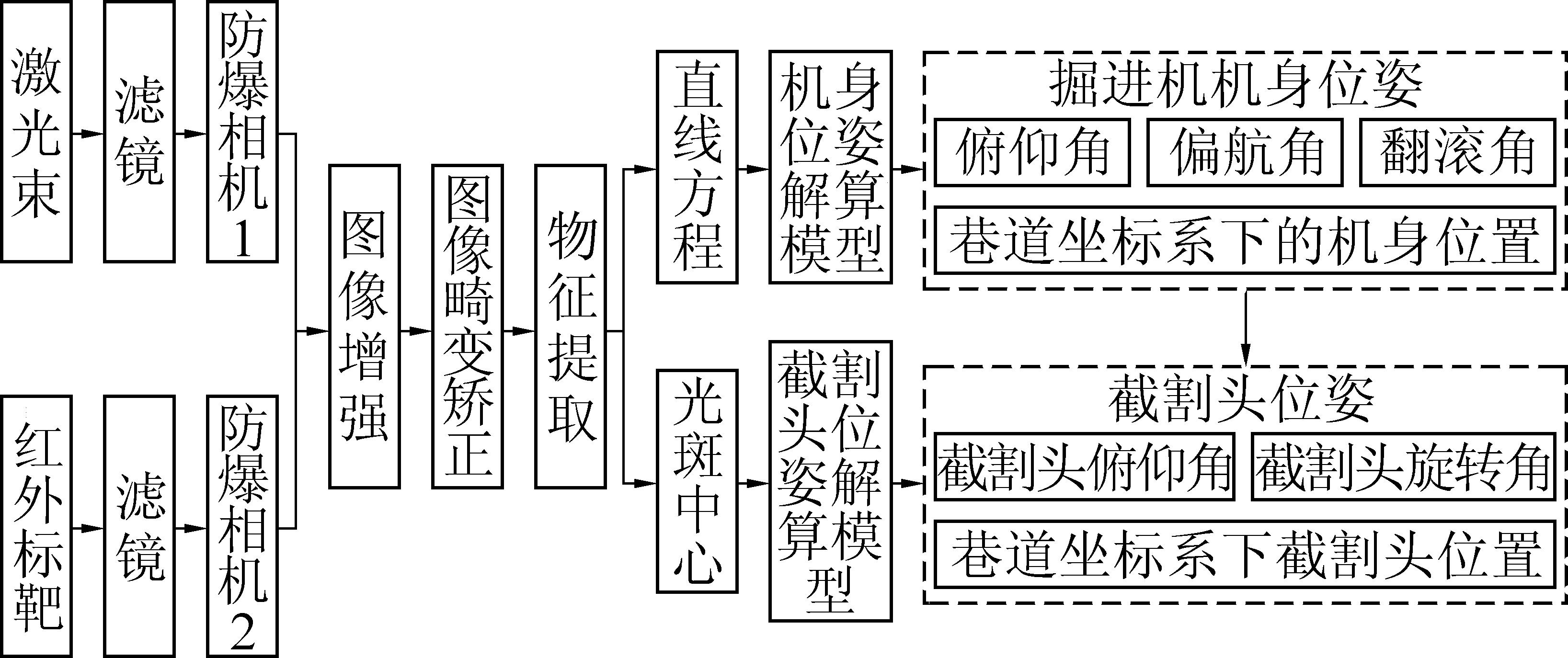

悬臂式掘进机机身及截割头位姿视觉测量系统原理如图2所示,掘进机掘进作业中防爆相机1对平行激光束和水平激光束图像进行采集,采用滤镜滤除杂光后对图像进行去噪、增强和畸变矫正,利用Hough直线检测算法提取激光束直线特征,建立基于两点三线的掘进机机身位姿解算模型,根据直线方程得到防爆相机1在定位模型坐标系下的位姿信息,通过外参标定获得掘进机机身坐标系与防爆摄像机1坐标系间的转换关系,进而得到掘进机机身在定位模型坐标下的位姿信息。可采用全站仪测量激光指向仪绝对坐标,获得激光指向仪在巷道坐标系下坐标,得到定位模型坐标系与巷道坐标系的转换关系,结合上述得到的掘进机机身在定位模型坐标下的位姿信息,最终得到掘进机机身在巷道坐标下的俯仰角、偏航角、翻滚角和位置信息。

图2 悬臂式掘进机机身及截割头位姿视觉测量系统原理

Fig.2 Principle flowchart of position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision

同时,防爆相机2采集安装在截割部上的红外LED标靶图像,滤镜滤除井下杂光后,对获得的红外LED图像进行处理和畸变矫正,采用改进的定参高斯曲面拟合方法对光斑图像进行提取和中心定位,根据光斑中心定位坐标解算出悬臂式掘进机截割头在机身坐标系下的俯仰角、旋转角以及在巷道坐标下的位置信息。

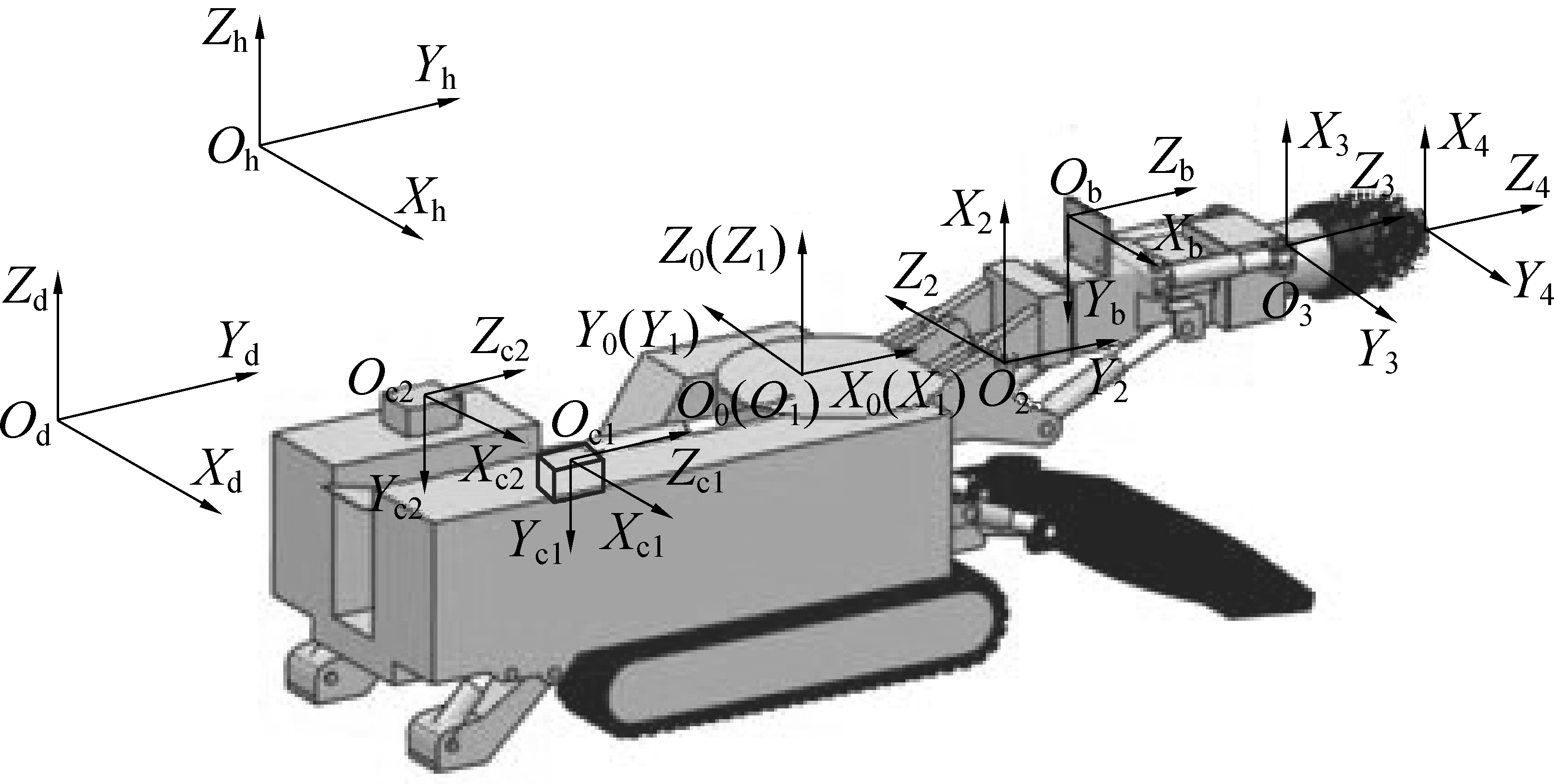

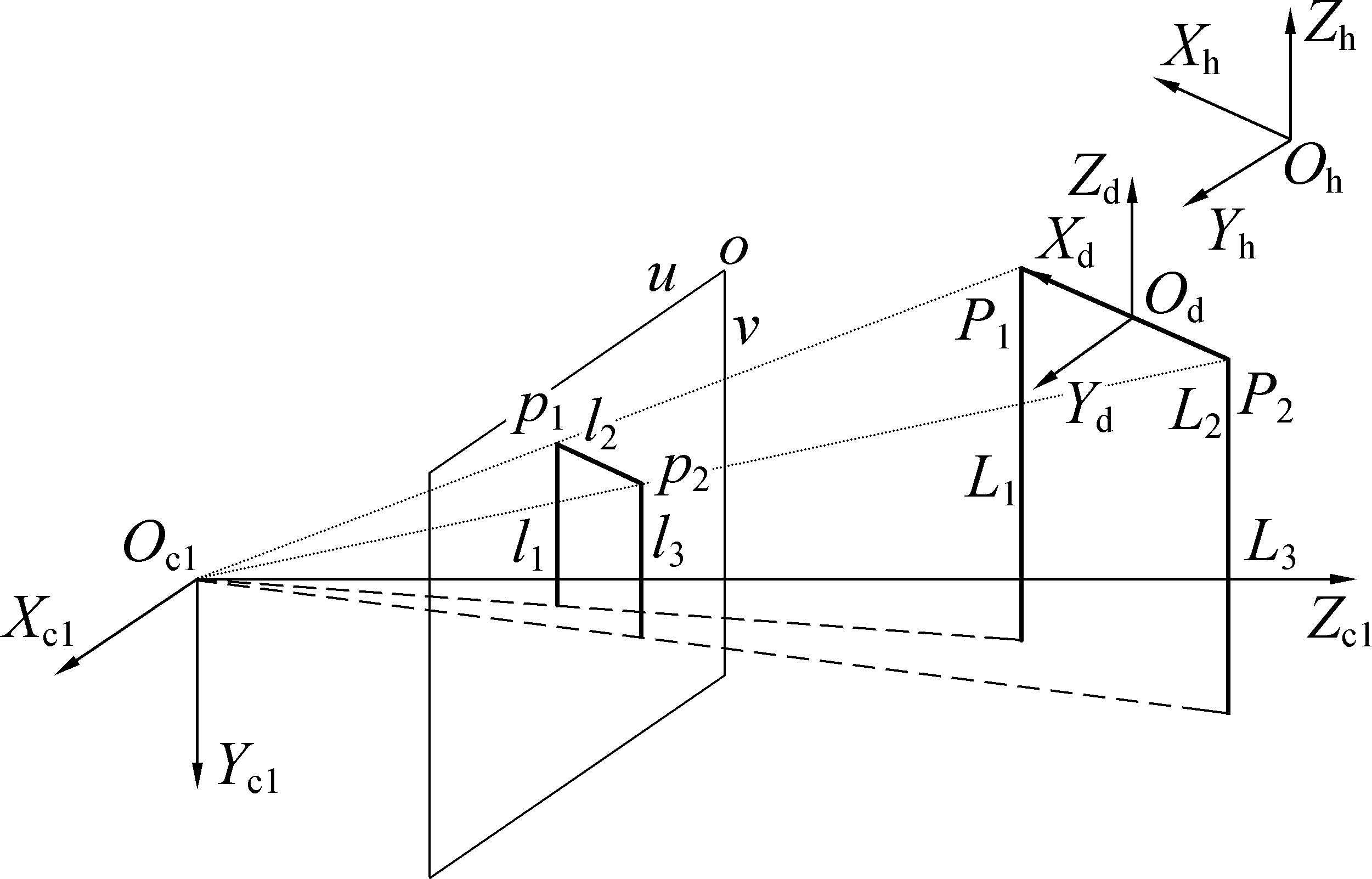

为确定悬臂式掘进机的机身及截割头位姿,建立如图3所示的坐标系,巷道坐标系OhXhYhZh,以2个激光指向仪中心点建立的定位模型坐标系OdXdYdZd,防爆相机1和防爆相机2分别固定在掘进机机身的后方,建立防爆相机1坐标系为Oc1Xc1Yc1Zc1,防爆相机2坐标系为Oc2Xc2Yc2Zc2,掘进机机身坐标系为O0X0Y0Z0,截割部旋转关节处坐标系为O1X1Y1Z1,截割部抬升关节处坐标系为O2X2Y2Z2,截割部伸缩关节处坐标系为O3X3Y3Z3,截割头中心点处坐标系为O4X4Y4Z4,标靶安装在掘进机截割臂上,标靶坐标系为ObXbYbZb,初始状态下截割部旋转关节坐标系O1X1Y1Z1的轴X1沿机身中轴线并指向掘进机前进方向,截割部抬升关节坐标系O2X2Y2Z2的轴Y2沿机身中轴线并指向掘进机前进方向,截割头中心点坐标系O4X4Y4Z4的轴Z4沿机身中轴线平行并指向掘进机前进方向。

图3 悬臂式掘进机坐标系定义

Fig.3 Defintion of coordinate system for boom-type roadheader

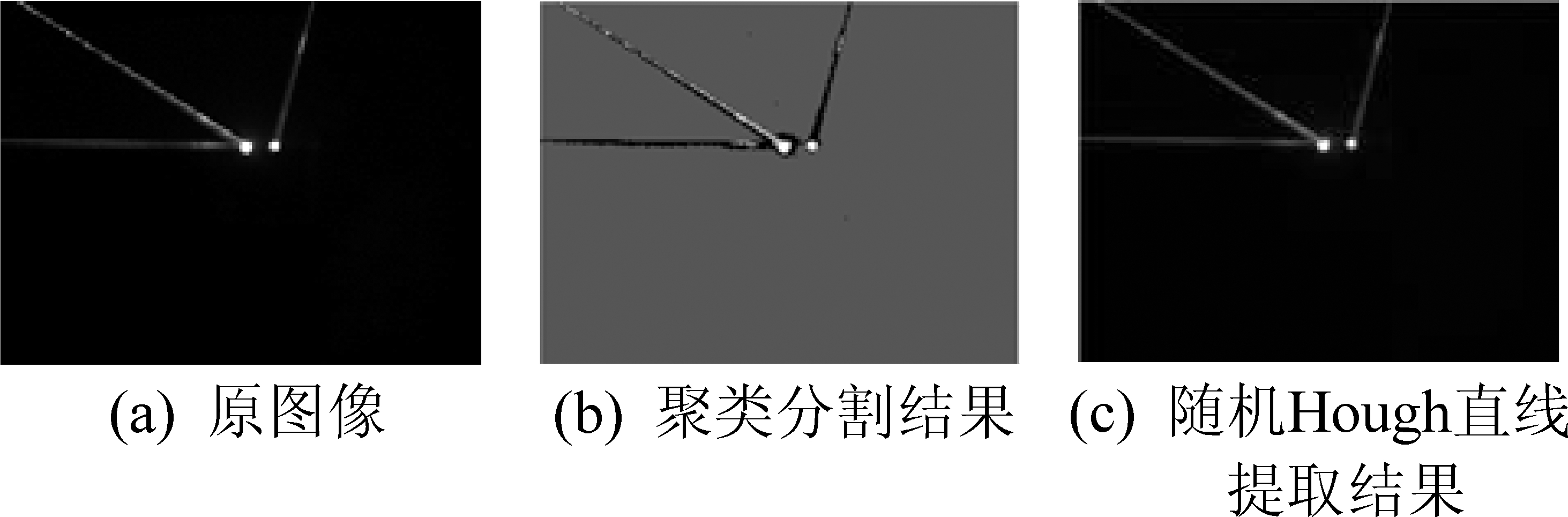

以激光束图像作为掘进机机身位姿视觉测量的特征信息,结合聚类分割与随机Hough变换对激光束进行提取,提取结果如图4所示。

图4 激光束直线特征提取结果

Fig.4 Linear feature extraction results of laser beam

采用Retinex多尺度增强预处理算法消除激光束图像噪声,增强激光束和背景的对比度。对预处理后的激光束图像进行聚类分割,形成像素点集合,然后将聚类后的像素点集合进行感知编组,将形成同一聚类集合的不同激光束进行进一步细分,对属于不同激光束的像素点进行分组,最后用随机Hough变换对细分得到的像素点集合进行检测[14-16],从而精确地检测出激光束图像中相应的平行激光束和水平激光束的直线方程。

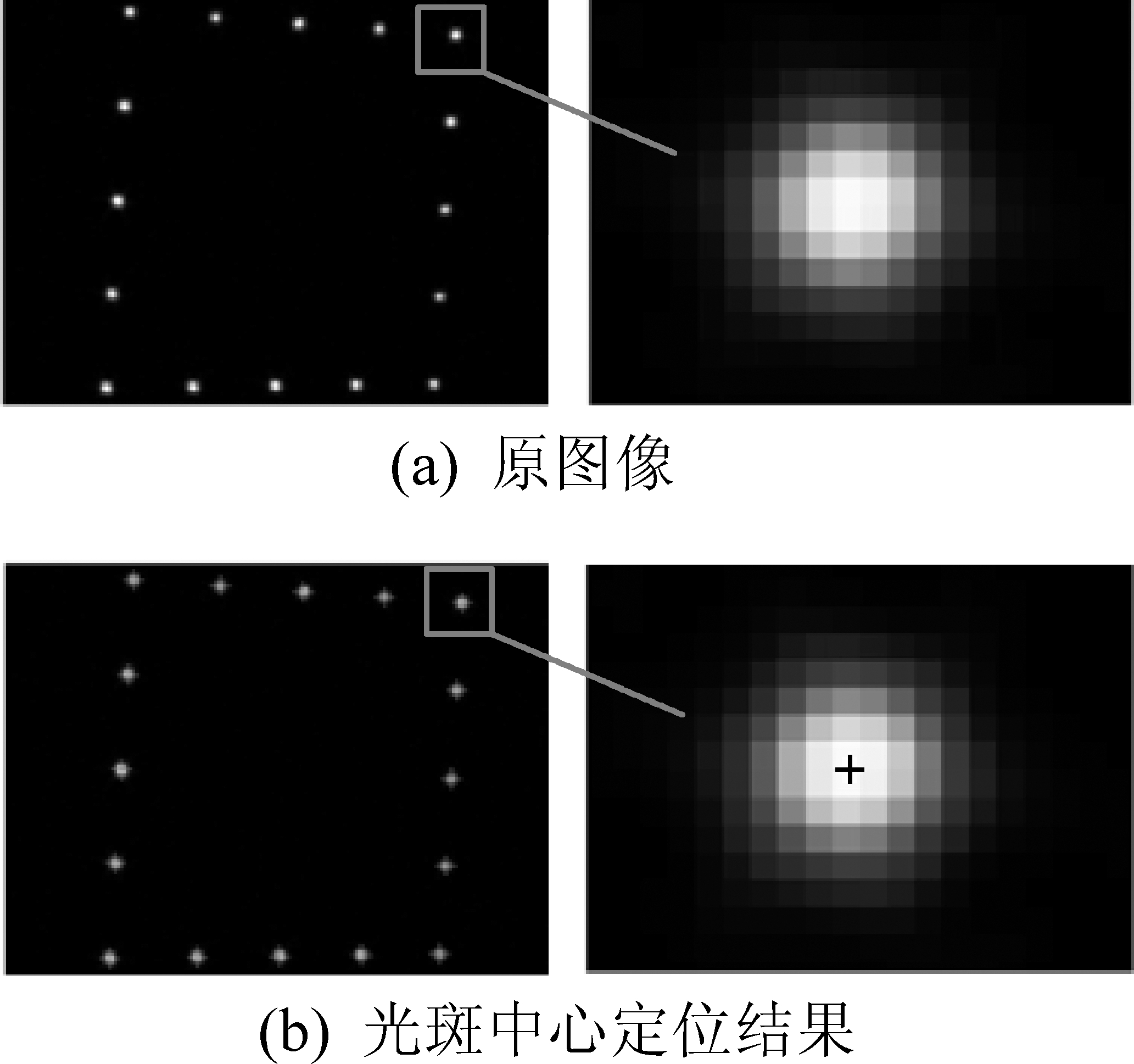

掘进机截割头位姿视觉测量是以安装在截割臂红外标靶上的红外LED红外光斑作为图像特征信息,通过自适应阈值与区域生长算法获得红外LED特征点成像光斑区域,传统的光斑中心提取算法有加权质心法、曲面拟合法、高斯曲面拟合算法等[17]。笔者采用改进的定参高斯曲面拟合算法对红外LED光斑中心进行提取,该算法通过分离光斑中心整像素坐标和亚像素坐标,能够根据实际的光斑区域大小,预先计算并存储相应大小窗口的广义逆矩阵[18],因此在运行效率方面具有突出优势,能够满足截割头所安装红外标靶的特征点光斑中心快速定位需求,从而保证掘进机截割头位姿的实时解算要求。光斑中心定位结果如图5所示。

图5 红外LED光斑中心定位

Fig.5 Spot center location of infrared LED feature point

建立如图6所示的基于两点三线的掘进机位姿解算模型,其中,巷道坐标系OhXhYhZh,防爆相机坐标系Oc1Xc1Yc1Zc1,以激光束两交点中心建立的定位模型坐标系OdXdYdZd,其中:L1、L3为平行激光束,L2为水平激光束,Li的方向向量为Vi,i=1,2,3,水平激光束和平行激光束的交点分别为P1、P2,P1在图像上的投影为p1(x1,y1,z1),P2在图像上的投影为p2(x2,y2,z2)。

图6 掘进机机身位姿解算模型

Fig.6 Position and posture calculation model of boom-type roadheader body

设投影直线方程为axi+byi+c=0(i=1,2,3),其方向向量为vi(-bi,ai,0),投影直线上任意一点的坐标为ti(xi,yi,f),投影平面Si由激光束直线、投影直线以及相机光心构成,因此投影平面法向量可以表示为Ni=Oti×vi。另外,根据激光束直线L1和激光束直线L3平行,激光束直线L3和投影平面的法向量N3垂直,激光束直线L1和投影平面S1的法向量N3垂直,因此,激光束直线L1与投影平面S1的法向量N1,以及投影平面S3的法向量N3都垂直,从而可以得到三束激光线的方向向量分别为V3=V1=N1×N3,V2=V1×N2。若设激光束两交点到防爆相机光心的距离分别为k1、k2,交点在图像上的投影点到防爆相机光心的距离![]() 则激光束L2的方向向量还可以表示为

则激光束L2的方向向量还可以表示为

(1)

根据先验条件,两平行激光束间的距离为a,且![]() 因此,

因此,![]() 从而求解k1、k2,进而得到P1、P2的空间三维坐标,根据定位模型坐标系下激光束的方向向量V′以及定位模型坐标系下激光束两交点的中心坐标P′,结合激光束两交点的中心在防爆相机坐标系下的坐标P,以及激光束在防爆相机坐标系下的方向向量V′=(V1,V2,V3),摄像机坐标系到定位模型坐标系的旋转矩阵R和平移矩阵T可以表示为

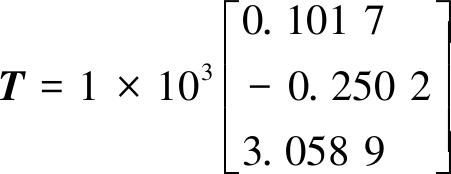

从而求解k1、k2,进而得到P1、P2的空间三维坐标,根据定位模型坐标系下激光束的方向向量V′以及定位模型坐标系下激光束两交点的中心坐标P′,结合激光束两交点的中心在防爆相机坐标系下的坐标P,以及激光束在防爆相机坐标系下的方向向量V′=(V1,V2,V3),摄像机坐标系到定位模型坐标系的旋转矩阵R和平移矩阵T可以表示为

V′=RV

(2)

P′=RP+T

(3)

根据旋转矩阵R和平移矩阵T,得到防爆相机在定位模型坐标系下的俯仰角、偏航角、翻滚角和位置信息,结合事先标定的掘进机机身坐标系与防爆相机坐标系间的转换关系,从而得到掘进机机身在定位模型坐标下的位姿信息,最后采用全站仪测量激光指向仪绝对坐标,获得激光指向仪在巷道坐标系下坐标,从而得到定位模型坐标系与巷道坐标系的转换关系,结合掘进机机身在定位模型坐标下的位姿信息,最终得到掘进机机身在巷道坐标下的俯仰角、偏航角、翻滚角和位置信息。

以图4a为例对上述解算过程进行说明,L1、L2、L3激光束投影直线方程分别为392x - 628y-18 736=0,13x - 744y + 267 070=0,391x + 105y -323 672=0。

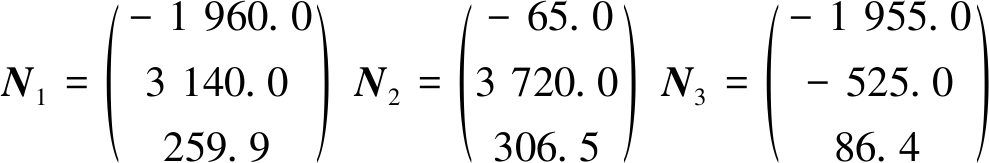

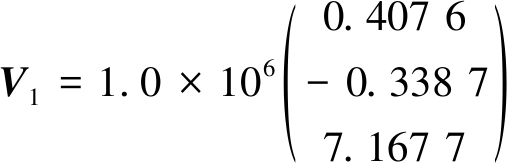

根据上述直线方程,得到的水平激光束和平行激光束的交点分别为p1( 0.003 0, -0.411 9,5.000 0)和p2(0.330 0, -0.406 2,5.000 0)。得到的投影平面法向量分别为

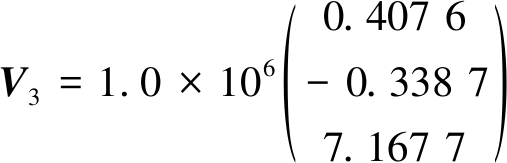

得到三束激光线的方向向量分别为

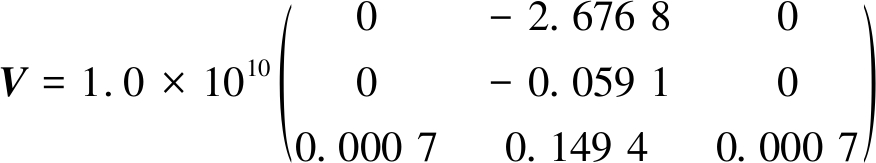

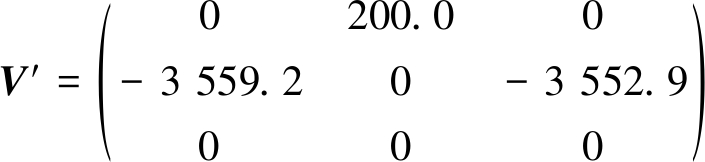

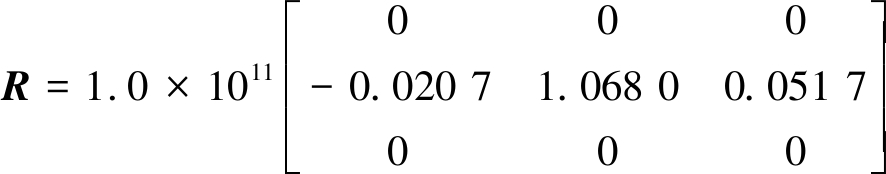

得到P1、P2到防爆相机光心的距离分别为k1= 3 074.9,k2= 3 070.0。得到P1、P2在防爆相机坐标系下的坐标分别为P1=( 1.9, -252.4,3 064.5)和P2=( 201.5, -248.0,3 053.3)。激光束在防爆相机坐标系下的方向向量V以及激光束在定位模型坐标系下的方向向量V′分别为

由此解得

标定得到的掘进机机身与防爆相机1坐标系间的转换关系为(180° ,-90°,85°)和(-300,-100,0)。

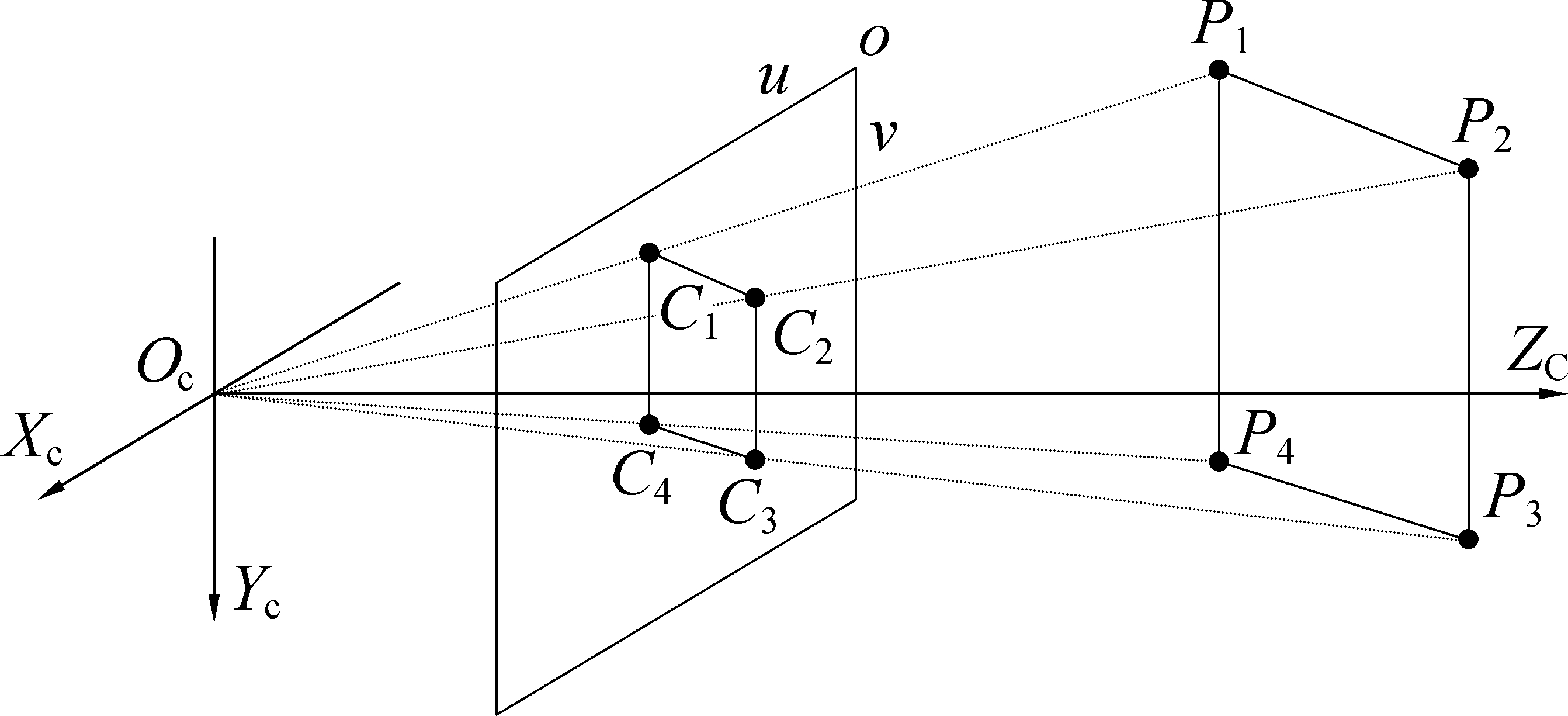

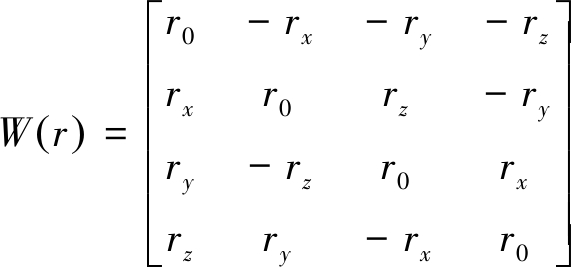

建立如图7所示的P4P解算模型,采用基于共面特征点的方法计算红外LED特征点的空间三维坐标。其中,标靶坐标系ObXbYbZb,防爆相机坐标系Oc2Xc2Yc2Zc2, P1 、P2 、P3、P4为红外LED特征点,构成大小为250 mm×250 mm矩形,特征点在图像坐标系下形成的像点为C1、C2、C3、C4。

图7 P4P解算模型

Fig.7 Solution model for P4P

根据特征点图像坐标和先验知识,通过精确图像处理算法得到特征点像素坐标(u,v),进而转换得到图像坐标(x,y),根据单相机针孔投影模型和空间几何投影约束条件,最终求解得到防爆相机坐标系下特征点的空间三维坐标(xci,yci,zci)。

设在标靶坐标系和防爆相机坐标系下,截割部标靶的红外LED特征点坐标分别为Pbi(xbi,ybi,zbi)和Pci(xci,yci,zci),因此,防爆相机坐标系与标靶坐标系间的转换关系可以表示为

(4)

其中,旋转矩阵![]() 和平移矩阵

和平移矩阵![]() 用对偶四元数可以分别表示为

用对偶四元数可以分别表示为

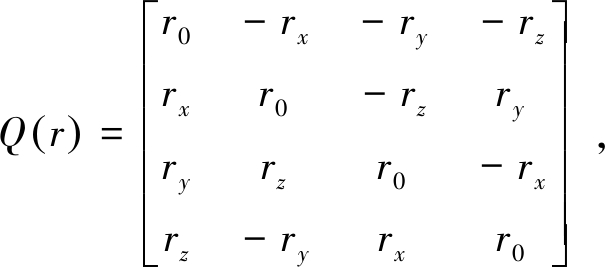

r=r0+irx+jry+krz,s=s0+isx+jsy+ksz

其中:i、j、k为三维空间的单位分量;r0、rx、ry、rz为四元数r的4个元素;s0、sx、sy、sz表示四元数s的4个元素。

另外,设红外LED特征点在摄像机坐标系下对应的实测值为![]() 由于红外LED特征点安装以及光斑中心定位等环节可能存在误差,建立如式(5)所示的截割头位姿解算模型[19],其中,N为掘进机截割头所安装标靶的红外LED特征点数量。

由于红外LED特征点安装以及光斑中心定位等环节可能存在误差,建立如式(5)所示的截割头位姿解算模型[19],其中,N为掘进机截割头所安装标靶的红外LED特征点数量。

(5)

用对偶四元数表示式(5),得到目标方程为

(6)

其中:

通过求解目标方程得到对偶四元数的实部r和对偶部分s,从而获得防爆相机坐标系与标靶坐标系间的旋转矩阵![]() 和平移向量

和平移向量![]() 根据截割头中心点相对于掘机机机身的坐标转换关系

根据截割头中心点相对于掘机机机身的坐标转换关系![]() 为掘进机机身到截割头坐标转换关系;

为掘进机机身到截割头坐标转换关系;![]() 为掘进机机身到防爆相机坐标转换关系;

为掘进机机身到防爆相机坐标转换关系;![]() 为摄像机到标靶坐标转换关系;

为摄像机到标靶坐标转换关系;![]() 为标靶到截割头坐标转换关系),以及通过上述方法获得的标靶坐标系到防爆相机坐标系的转换关系

为标靶到截割头坐标转换关系),以及通过上述方法获得的标靶坐标系到防爆相机坐标系的转换关系![]() 为了获得截割头中心点相对于掘进机机身的坐标转换关系,需要防爆相机外部参数标定的方法获得

为了获得截割头中心点相对于掘进机机身的坐标转换关系,需要防爆相机外部参数标定的方法获得![]() 和

和![]() 进而根据式(7)、式(8),解得掘进机截割头的俯仰角、旋转角以及机身坐标系下的截割头位置。结合掘进机机身在巷道坐标下的坐标,得到截割头在巷道坐标下的位姿。

进而根据式(7)、式(8),解得掘进机截割头的俯仰角、旋转角以及机身坐标系下的截割头位置。结合掘进机机身在巷道坐标下的坐标,得到截割头在巷道坐标下的位姿。

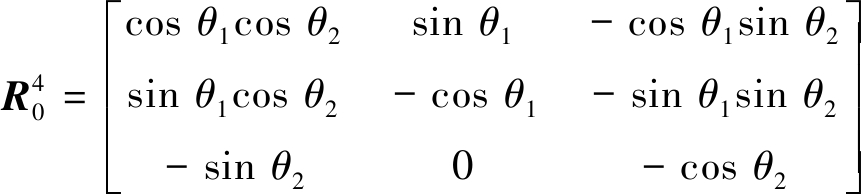

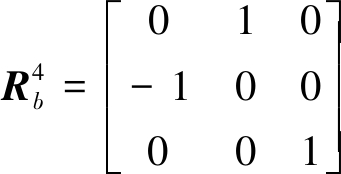

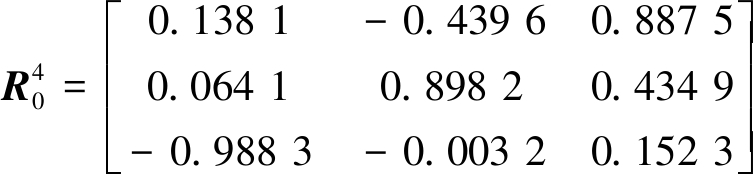

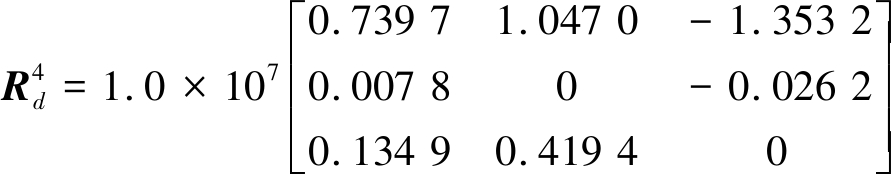

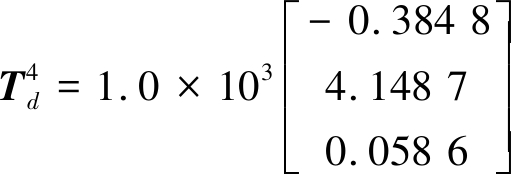

截割头中心点坐标系与截割部机身坐标系的旋转矩阵为

(7)

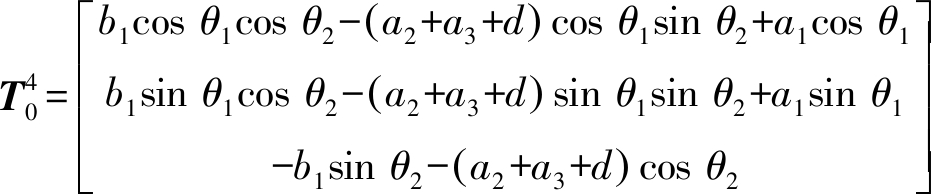

截割头中心点坐标系与截割部机身坐标系的平移矩阵为

(8)

其中:a1为掘进机机身坐标系到抬升关节坐标系在X轴方向的距离;a2为掘进机抬升关节坐标系到伸缩关节坐标系在Y轴方向的距离;a3为掘进机伸缩关节坐标系到截割头坐标系在Z轴方向的距离;b1为机身坐标系到相机坐标系在Z轴方向上的距离;d为伸缩关节处的伸缩量;θ1为旋转角;θ2为俯仰角。

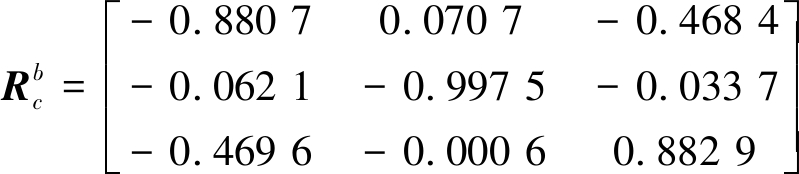

以图5为例对上述解算过程进行说明, 特征点的像素坐标分别为(445.42,493.09)、(636.14,506.50)、(623.20,711.09)、(431.74,713.36)。摄像机坐标系下特征点的空间三维坐标分别为Pc1=(-224.2,15.8,1 540.2)、Pc2=(-4.2,33.6,1 657.6)、Pc3=(-20.2,288.2,1 658.8)、Pc4=(-240.2,270.4,1 541.4)。

标靶坐标系下的特征点坐标分别为Pb1(-125,-125,0)、Pb2(125,-125,0)、Pb3(125,125,0)、Pb4(-125,125,0)。

从而得到防爆相机坐标系与标靶坐标系的旋转矩阵为

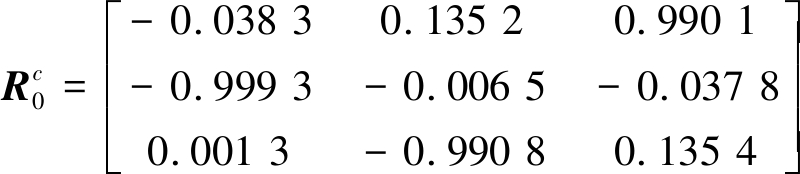

结合通过防爆相机外部参数标定方法获得的

得到

截割头中心点与机身坐标系的平移矩阵为

结合掘进机机身与定位模型坐标系间的转换关系以及掘进机机身与防爆相机1坐标系间的转换关系,得到截割头与定位模型坐标系间的转换关系:

这里简化巷道坐标系与定位模型坐标系间的转换关系为(0°,0°,0°)和(0,0,0)。因此,截割头在巷道坐标系下的偏航角0.60°,俯仰角90.03°,翻滚角为-16.03°,在巷道坐标系下的x、y、z三个方向位置分别为-384.8、4 148.7、58.6 mm。

悬臂式掘进机机身及截割头位姿视觉测量试验平台如图8所示。测试系统由3个激光指向仪、2个矿用防爆相机(MV_EM130M)、16个SE3470型红外LED、250 mm×250 mm的矩形标靶、EBZ160型悬臂式掘进机、PC机等组成。现场试验如图9所示。

图8 悬臂式掘进机机身及截割头位姿视觉测量试验平台

Fig.8 Experimental platform of position and posture visual measurement system of body and cutting head for boom-type roadheader

图9 悬臂式掘进机机身及截割头位姿视觉测量现场试验

Fig.9 Site experimentation of position and posture visual measurement system of body and cutting

head for boom-type roadheader

控制悬臂式掘进机机身运动的同时,控制截割头进行旋转和抬升动作,通过固定安装在掘进机机身后方的矿用防爆相机1对平行激光束和水平激光束图像进行采集,通过滤镜滤除杂光,进行畸变矫正、图像预处理、直线特征提取以及掘进机机身位姿解算,得到掘进机机体坐标系与定位标识坐标系之间的转换关系,利用全站仪对巷道坐标系与定位坐标系间的转换关系进行标定,得到巷道坐标系与机体坐标系间的转换关系。

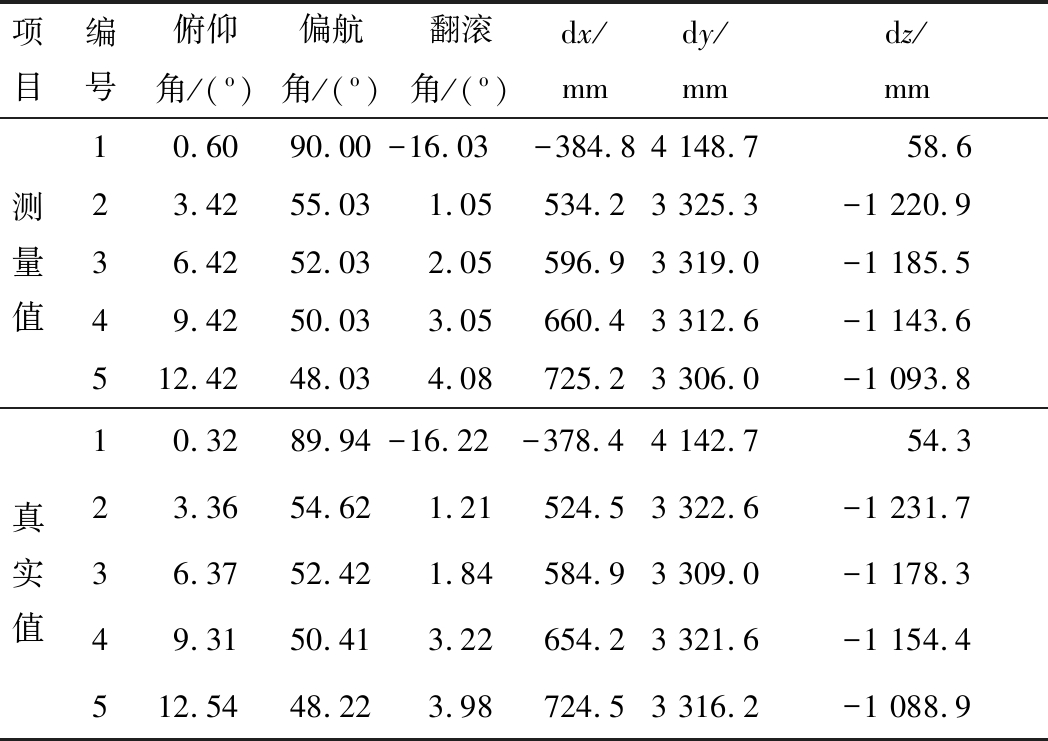

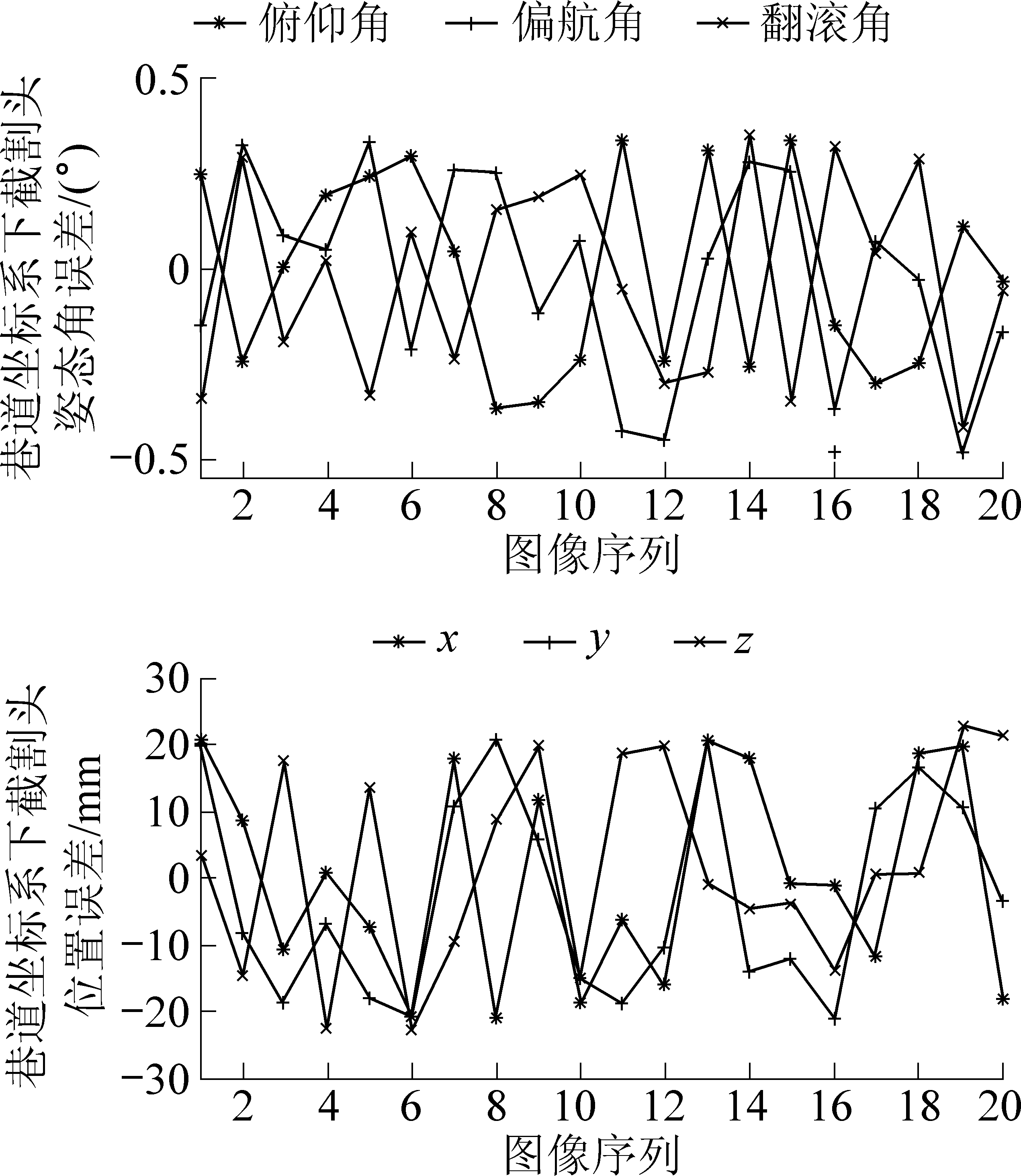

同时,通过固定安装在掘进机机身后方的防爆相机2对标靶红外LED特征点图像进行采集,通过滤镜滤除杂光,进行畸变矫正、图像预处理、光斑中心定位以及掘进机截割头位姿解算,得到机身坐标系下的掘进机截割头位姿,结合上述得到的机体坐标系与巷道坐标系的转换关系,进一步得到巷道坐标系下的截割头位姿。使用角度传感器与人工测量方法获得掘进机截割头在巷道坐标系下的真实位姿,与视觉测量结果进行对照,对笔者提出的掘进机位姿视觉测量系统进行测试与验证。视觉测量结果与真实值的对比结果见表1和图10,本文此处只列出其中的5组数据。

表1 巷道坐标系下截割头位姿视觉测量结果与真实值对比

Table 1 Actual data and experimental data of cutting head position and posture visual measurement in roadway coordinate system

图10 巷道坐标系下掘进机截割头位姿误差

Fig.10 Position and posture error of cutting head roadheader in roadway coordinate system

从表1以及图10巷道坐标系下的掘进机截割头位姿视觉测量结果可以看出,截割头姿态测量误差在0.5°以内,截割头位置误差在40 mm以内,在巷道施工标准误差允许范围内,表明该方法可以实现巷道坐标系下悬臂式掘进机截割头位姿的实时有效测量,该系统满足掘进过程中悬臂掘进机机身及截割头位姿自动、精确的测量需求。

1)建立了基于两点三线的掘进机机身位姿解算模型,在巷道构建激光束图像作为悬臂式掘进机机身位姿检测的基准,采用视觉测量原理对激光束图像进行处理,解算出掘进机机身在巷道坐标下的位姿。

2)研究悬臂式掘进机截割头位姿视觉测量理论及方法,建立了基于对偶四元数的截割头位姿解算模型,以红外LED标识板呈现的红外光斑为特征信息,研究高斯曲面拟合法对光斑中心进行亚像素级精确定位,利用P4P算法获得特征点三维坐标,结合掘进机机身巷道坐标,获得巷道坐标下截割头位姿。

3)试验结果表明,巷道坐标系下截割头姿态测量精度在0.5°以内,位置测量误差在40 mm以内,可以满足悬臂式掘进机机身及截割头位姿自动测量要求。

参考文献(References):

[1] 贺佑国,叶旭东,王 震.关于煤炭工业“十三五”规划的思考[J].煤炭经济研究,2015,35(1):6-8,21.

HE Youguo,YE Xudong,WANG Zhen.Consideration on the 13th five year plan of coal industry[J].Coal Economic Research,2015,35(01): 6-8,21.

[2] 郝建生.煤矿巷道掘进装备关键技术现状和展望[J].煤炭科学技术,2014,42(8):69-74.

HAO Jiansheng.Present status and outlook of key technology for mine roadway heading equipment[J].Coal Science and Technology,2014,42(8):69-74.

[3] 杜雨馨,刘 停,童敏明,等.基于机器视觉的悬臂式掘进机机身位姿检测系统[J].煤炭学报,2016,41(11):2897-2906.

DU Yuxin,LIU Ting,TONG Minming,et al.Pose measurement system of boom-type roadheader based on machine vision[J].Journal of China Coal Society,2016,41(11):2897-2906.

[4] 吴 淼,贾文浩,华 伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al.Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement[J].Journal of China Coal Society,2015,40(11):2596-2602.

[5] 张旭辉,刘永伟,杨文娟,等.矿用悬臂式掘进机截割头姿态视觉测量系统[J].工矿自动化,2018,44(8):63-67.

ZHANG Xuhui,LIU Yongwei,YANG Wenjuan,et al.Vision measurement system for cutting head attitude of mine-used boom-type roadheader[J].Industry and Mine Automation,2018,44(8):63-67.

[6] 李军利.悬臂式掘进机断面自动成形理论与控制策略研究[D].太原:太原理工大学,2009.

[7] 张旭辉,张 超,杨文娟,等.悬臂式掘进机可视化辅助截割系统研制[J].煤炭科学技术,2018,46(12):21-26.

ZHANG Xuhui,ZHANG Chao,YANG Wenjuan,et al.Research and development of visual auxiliary cutting system for cantilever roadheader[J].Coal Science and Technology,2018,46(12):21-26.

[8] 王苏彧,吴 淼.基于PCC的纵轴式掘进机自主截割控制系统研究[J].煤炭工程,2016,48(6):132-135.

WANG Suyu,WU Miao.Autonomous cutting control system of longitudinal roadheader based on PCC[J].Coal Engineering,2016,48(6): 132-135.

[9] 冯宪琴,苑卫东,黄燕梅.矿井掘进机自动截割成形控制技术研究[J].煤炭技术,2014,33(5):194-196.

FENG Xianqin,YUAN Weidong,HUANG Yanmei.Research on mine tunneling machine automatic cutting shaping[J].Coal Technology,2014,33(5):194-196.

[10] TIAN Jie,CHEN Guoqiang,YANG Yang,et al.Application and testing of a vertical angle control for a boom-type road header[J].Mining Science and Technology,2010,20(1): 152-158.

[11] CHRISTOFOROS Kanellakis,GEORGE Nikolakopoulos.Evaluation of visual localization systems in underground mining [C]//24th Mediterranean Conference on Control and Automation (MED),2016: 539-544.

[12] MOHSEN Azizi,EBRAHIM Tarshizi.Autonomous control and navigation of a lab-scale underground mining haul truck using LiDAR sensor and triangulation - feasibility study [C]// 2016 IEEE Industry Applications Society Annual Meeting,2016: 1-6.

[13] KHONZI Hlophe,FRANCOIS Du Plessis.Implementation of an autonomous underground localization system [C]//Robotics and Mechatronics Conference,2013:1-34.

[14] 段汝娇,赵 伟,黄松岭,等.一种基于改进Hough变换的直线快速检测算法[J].仪器仪表学报,2010,31(12):2774-2780.

DUAN Rujiao,ZHAO Wei,HUANG Songling,et al.Fast line detection algorithm based on improved Hough transformation[J].Chinese Journal of Scientific Instrument,2010,31(12):2774-2780.

[15] 张振杰,郝向阳,刘松林,等.基于Hough一维变换的直线检测算法[J].光学学报,2016,36(4):166-173.

ZHANG Zhenjie,HAO Xiangyang,LIU Songlin,et al.Line detection based on Hough one-dimensional transform[J].Acta Optica Sinica,2016,36(4):166-173.

[16] 王竞雪,朱 庆,王伟玺,等.结合边缘编组的Hough变换直线提取[J].遥感学报,2014,18(2):378-389.

WANG Jingxue,ZHU Qing,WANG Weixi,et al.Straight line extraction algorithm by Hough transform combining edge grouping[J].Journal of Remote Sensing,2014,18(2):378-389.

[17] 段振云,王 宁,赵文珍,等.基于高斯积分曲面拟合的亚像素边缘定位算法[J].仪器仪表学报,2017,38(1): 219-225.

DUAN Zhenyun,WANG Ning,ZHAO Wenzhen.Sub-pixel edge location algorithm based on gauss integral curved surface fitting[J].Chinese Journal of Scientific Instrument,2017,38(1): 219-225.

[18] 冯新星,张丽艳,叶 南,等.二维高斯分布光斑中心快速提取算法研究[J].光学学报,2012,32(5):78-85.

FENG Xinxing,ZHANG Liyan,YE Nan,et al.Fast algorithms on center location of two dimensional gaussian distribution spot[J].Acta Optica Sinica,2012,32(5):78-85.

[19] 王剑颖,孙兆伟,梁海朝,等.基于对偶四元数的航天器单目视觉导航算法[J].哈尔滨工业大学学报,2013 (1): 7-13.

WANG Jianyuing,SUN Zhaowei,LIANG Haizhao,et al.Monocular vision-based navigation algorithm for spacecraft using dual quaternion[J].Journal of Harbin Institute of Technology,2013 (1): 7-13.