移动扫码阅读

采矿与井巷工程

程 桦1,2,张 楠1,姚直书1,居宪博3,周瑞鹤1

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽大学 资源与环境工程学院,安徽 合肥 230022;3.中煤新集能源股份有限公司,安徽 淮南 232001)

摘 要:为解决由突水溃砂引起的厚表土地层井筒破损问题,针对其竖向压裂、法兰盘拉开及井筒偏斜等破坏特征,提出钢筋混凝土井壁与内套钢板(钢纤维)混凝土井壁结构相结合的全深套壁修复加固方案。以淮南矿区某在建煤矿副井为工程背景,结合现场井壁破坏形式及突水溃砂机理,提出井筒套壁设计原则和结构形式;根据现场井筒变形情况和相关规范计算得出套壁厚度以及钢板、混凝土应力;通过分析计算结果并结合现场实际,制定套壁施工方案;采用振弦传感器法对修复后内套井壁壁间压力、环向钢筋应力和变形进行监测,并长期观测检查孔水位。研究结果表明:①按组合筒公式计算得出,内套钢板(钢纤维)混凝土复合井壁结构钢板应力范围为187.6~292.0 MPa,混凝土应力范围为32.8~51.0 MPa,均满足设计要求;②施工完成后,壁间压力和环向钢筋应力监测最大值分别为3.2 MPa和113.4 MPa,均处于安全范围内;③修复后井筒涌水量约为4 m3/d,内套钢板混凝土复合井壁结构防水效果突出,井筒结构安全稳定;④在累深315.0~567.7 m段,井筒多处破损,以偏斜破坏为主,最大偏斜值达1 154 mm,在严重偏斜段,沿竖向采用分模、随偏、微调方式施工内套井壁,解决各模钢板接茬过渡施工难点。该方案利用单层内钢板(钢纤维)混凝土复合井壁结构其自身强度高、防水性能好等优点,不仅大幅减少内套井壁厚度,且保证修复后井筒的安全稳定运行。

关键词:深厚表土层;井筒修复;套壁;钢板混凝土

中图分类号:TD262

文献标志码:A

文章编号:0253-2336(2019)06-0058-08

CHENG Hua1,2,ZHANG Nan1,YAO Zhishu1,JU Xianbo3,ZHOU Ruihe1

(1.School of Civil Engineering and Architecture,Anhui University of Science and Technology,Huainan 232001,China;2.School of Resources and Environmental Engineering,Anhui University,Hefei 230022,China;3.China Coal Xinji Energy Co.,Ltd.,Huainan 232001,China)

Abstract:In order to solve the damage question of shaft in thick topsoil caused by water inrush and sand burst, in view of its failure characteristics such as vertical fracturing, flange opening and wellbore deflection, adopting the repair and reinforcement scheme of full deep casing wall, which combines reinforced concrete shaft wall with inner sleeve steel plate (steel fiber) concrete shaft wall structure.Taking auxiliary shaft of a coal mine under construction in huainan mining area as the engineering background, combining with the failure form of wellbore and the mechanism of water inrush and sand burst, the design principle and structure form of wellbore sleeve are put forward; the thickness of sleeve wall and the stress of steel plate and concrete are calculated according to the deformation of wellbore in situ and relevant codes; by analyzing the calculation results and combining with the actual situation in the field, the sleeve wall construction scheme is formulated; vibration string sensor method is used to monitor the wall pressure, circumferential reinforcement stress and deformation of the repaired inner sleeve, and observing the water level of the inspection hole for a long time.The results show that,①according to the formula of composite tube, the stress range of steel plate (steel fiber) concrete composite shaft lining structure steel plate is 187.6~ 292.0 MPa, and that of concrete is 32.8~ 51.0 MPa, which all meet the design requirements;② after completion of construction, the maximum monitoring values of wall pressure and circumferential reinforcement stress are 3.2 MPa and 113.4 MPa respectively, which are within the safe range;③after repairing, the wellbore water inflow is about 4 m3/d, the waterproof effect of the inner steel plate concrete composite wellbore structure is outstanding, and the wellbore structure is safe and stable;④ in the 315.0~567.7 m deep section, the borehole is damaged in many places, mainly by deflection, the maximum deflection value is 1 154 mm, in the severe deflection section, the inner sleeve wall is constructed vertically by mode division, deflection following and fine-tuning, so as to solve the difficulties of the transition construction of each model steel plate stubble connection.The scheme utilizes the advantages of single-layer inner steel plate (steel fiber) concrete composite shaft lining structure, such as high strength and good waterproofing performance, not only greatly reduces the thickness of inner sleeve shaft lining, but also ensures the safe and stable operation of repaired shaft lining.

Key words:deep topsoil; wellbore repair; set of wall; steel plate concrete

程 桦,张 楠,姚直书,等.厚表土井筒修复内套钢板混凝土井壁技术研究[J].煤炭科学技术,2019,47(6):58-65.doi:10.13199/j.cnki.cst.2019.06.009

CHENG Hua,ZHANG Nan,YAO Zhishu,et al.Study on the technology of inner steel plate concrete shaft lining for thick topsoil wellbore repair[J].Coal Science and Technology,2019,47(6):58-65.doi:10.13199/j.cnki.cst.2019.06.009

收稿日期:2018-12-10

责任编辑:杨正凯

基金项目:国家自然科学基金资助项目(51874005)

作者简介:程 桦(1956—),男,安徽巢湖人,教授,博士生导师。E-mail:hcheng@aust.edu.cn

2009年4月18日,淮南矿区某在建煤矿副井突发涌水溃砂,造成淹井事故。根据多次专家组论证和主、副、风3个井筒实际破坏特征,导致其破坏的机理为该矿副井马头门及硐室群布置在4号煤层底板泥岩中,受地压影响,多次变形和维修,使上覆岩层受重复扰动影响,改变了原始受力状态,井筒产生拉伸破裂,诱发井筒壁后四含水涌入井筒所致[1-4]。主、风井为副井引发的次生破坏,其破损程度与范围均远小于副井。

基于上述井筒破坏机理,经多次组织专家分析论证,本着修复、预防并重的原则,制定了“注、冻、修、防”综合治理方案。即通过地面注浆改善岩层性能,防止下部基岩再次发生弯曲变形;通过套壁与原井壁形成复合井壁,提高井筒在该复杂地层条件下的结构安全度[5-7];冻结作为套壁的措施工程,为其施工提供安全保障。该矿主、副、风3个井筒均采用全深套壁修复加固井壁方案,且358.9 m以浅为钢筋混凝土井壁结构,以深为内钢板(钢纤维)混凝土复合井壁结构。

国外,德国在20世纪60年代,针对不稳定地层冻结井筒,设计并施工了钢板沥青滑动井壁[8];国内,1984年淮南潘三西风井钻井井筒首次采用双层钢板混凝土复合井壁和内层钢板混凝土复合井壁[9];1985年淮南孔集西六风井冻结井首次在我国采用钢板沥青滑动井壁,1988年东欢坨副井冻结井也采用了该种井壁结构[10],积累了一定的施工经验。但是,单(双)层钢板混凝土复合井壁为在地面预制的钻井井壁,钢板拼装与焊接,以及混凝土浇注施工条件好;上述在我国采用的钢板沥青滑动井壁结构形式与内套钢板井壁结构差异大,且深度均为200 m以浅,钢板厚度小于10 mm,混凝土强度等级低[11-14]。笔者提及的内套钢板混凝土复合井壁最大深度649.1 m,钢板厚度16~35 mm,混凝土强度等级C80~C90,部分采用CF80~CF90钢纤维混凝土,具有施工环境差、精度要求高、技术难度大、工艺复杂等特点[15-21],为国内外首次采用。

笔者在简要阐述该矿副井井筒和主、风井井筒(次生破坏)特征的基础上,重点介绍该矿副井井筒内套钢板混凝土井壁结构设计与施工技术,为今后设计与施工深冻结立井钢板混凝土复合井壁提供有益借鉴。

该矿设计年生产能力3.0 Mt/a,采用立井、主要石门及分组大巷开拓方式,通风系统为中央并列式,设计水平标高为-735 m。工业场地内设主井、副井和风井3个立井井筒,3个井筒穿过的新生界地层和基岩风化带段采用钻井法施工,基岩段采用普通法施工。主、副、风3个井井筒与井壁结构特征与参数见表1。

2009年4月18日10时发现该矿副井井筒出水量由原先的6 m3/h增至12 m3/h,水质混浊并拌有泥砂。其后,井筒突水和溃砂量迅速增大,至当天17时井筒水位到四含底界面,共淹没体积达99 670 m3,导致矿井淹井。主、副、风三井筒在修复施工排水清淤后井壁检查表明,副井井筒突水溃砂引发了主、风井井壁次生破坏,其中副井破坏最严重,中央风井次之,主井最轻。

表1 主、副、风钻井井壁特征

Table 1 Wall characteristics of main,auxiliary and wind drilling

注:钢筋混凝土井壁混凝土强度等级C30~C60;钢板井壁内外钢板厚度10~30 mm,混凝土强度等级C60~C70。

图1 副井井筒破坏

Fig.1 The destruction of the auxiliary shaft

以副井为例(图1),该井筒140节钻井井壁,共发现36节法兰连接处发生不同程度破坏。其破坏特征为:钢筋混凝土井壁段(累深375.2 m以浅)共有17节井壁出现不同程度破坏,其中井筒深度100 m以浅,法兰盘上、下200 mm左右范围内出现压性环向裂纹;井深330~375 m段,法兰盘上、下200 mm左右范围内出现剥皮、裂纹。双层钢板混凝土复合井壁段(累深375.2~640.0 m),位于松散层内的破损井壁多数在井壁法兰连接处被部分拉开,且拉开的间距不等,同时出现程度不一的水平错动,2节井壁拉开处均有固结水泥浆液(图1a),并在24号与25号井壁连接处(累深543.2 m),发现类似鱼嘴“状”开口;位于基岩段的11号与12号、12号与13号四节井壁(累深591.2、595.2 m),在彼此法兰连接处沿环向全部被拉开,拉开间距分别为200~230 mm、10~30 mm,但没发生水平错动,且井壁间充填物以砂质泥岩为主,固结水泥浆为辅(图1b)。另在井深440.0 m~615.0 m段,井筒在南-北、东-西方向纵向均发生钻井井壁节间错动性偏斜,其中440.0~567.7 m向南水平偏斜最大绝对值1 154 mm。井筒偏斜趋势如下:315 m以上井筒未发生偏斜;累深315~422 m:井筒向南偏斜值为46~138 mm;累深422~450 m:井筒向南偏斜加大趋势,偏斜值为79~201 mm;累深450.0~520.5 m:沿一固定斜率向南偏斜,偏斜值为178~1 154 mm;累深520.50~540.75 m:井筒向南偏斜值逐渐减小,由1 154 mm减小至1 053 mm,再由1 053 mm减小至782 mm。

经建设单位多次组织国内相关专业专家会商,本着修复、预防并重的原则,制定了“抛、注、冻、修、防”副井突水治理与主、副、风3个井筒综合防治技术方案。其中“防”系指通过注浆加固地层和副、主、风井井筒套壁,实现副井以及次生破坏的主、风井筒“长治久安”的目标。副井井筒套壁设计原则为:

1)不破除副井偏斜段井壁,不改变其原使用功能,沿井筒全深自下而上套1层井壁(累深0~772.55 m),与原井壁形成复合井壁结构。

2)副井冻结段套砌的井壁承受的水平均布荷载按1.0H(H为井壁计算处深度)静水压力计算,井筒深度615.6~635.6 m段内套井壁设计外荷载按0.9H计算。原井壁按冻结压力进行验算,2层井壁共同承受水土压力。

3)因井筒在累深439.54~569.0 m段沿南北方向偏斜较大,故在该段内分段将井筒中心线做了调整,其中南北方向最大处调整870 mm,东西方向处由上而下调整100 mm。

副井井筒套壁井壁结构采用2种形式:358.9 m以浅为钢筋混凝土井壁,累深358.9~649.1 m采用钢板与钢筋(钢纤维)混凝土复合井壁结构。在冻结段套壁结构与原井壁之间铺设塑料板(0~615.62 m),在井筒基岩段套壁结构与原井壁之间设置锚筋。沿所套井壁竖向每隔30 m周圈均布4根注浆管,注浆管穿透塑料板。钢板与钢筋混凝土复合井壁的钢板厚度采用16~35 mm,材质为Q345。在钢板外侧焊适量的锚卡,并在原井壁的内缘配单排钢筋,在钢板与原井壁之间浇注钢筋混凝土,强度等级为C80~C90或CF80~CF90(图2)。在累深649.1~655.1 m设置1个C90钢筋混凝土壁座。钢板作防腐处理并预留泄水孔,如图3所示。

图2 副井井壁结构

Fig.2 Auxiliary shaft wall structure drawing

2.3.1 套壁厚度取定

依据井筒变形后井壁断面内缘8个方向测得的井筒半径,按连接3个点画1段弧绘制成井筒内缘轮廓线,然后根据套壁后新的井筒中心以半径3.0 m再画1个圆,该圆与井筒内缘轮廓线在径向的差值即为套壁厚度,比较长选出其中最小值进行应力计算。井筒深度615.6 m以上共划分88个断面依次计算(图4)。

图3 副井井筒套壁井壁结构

Fig.3 Detailed wall structure of auxiliary shaft casing wall

图4 不同深度井筒支护厚度

Fig.4 Wellbore support thickness charts for different depths

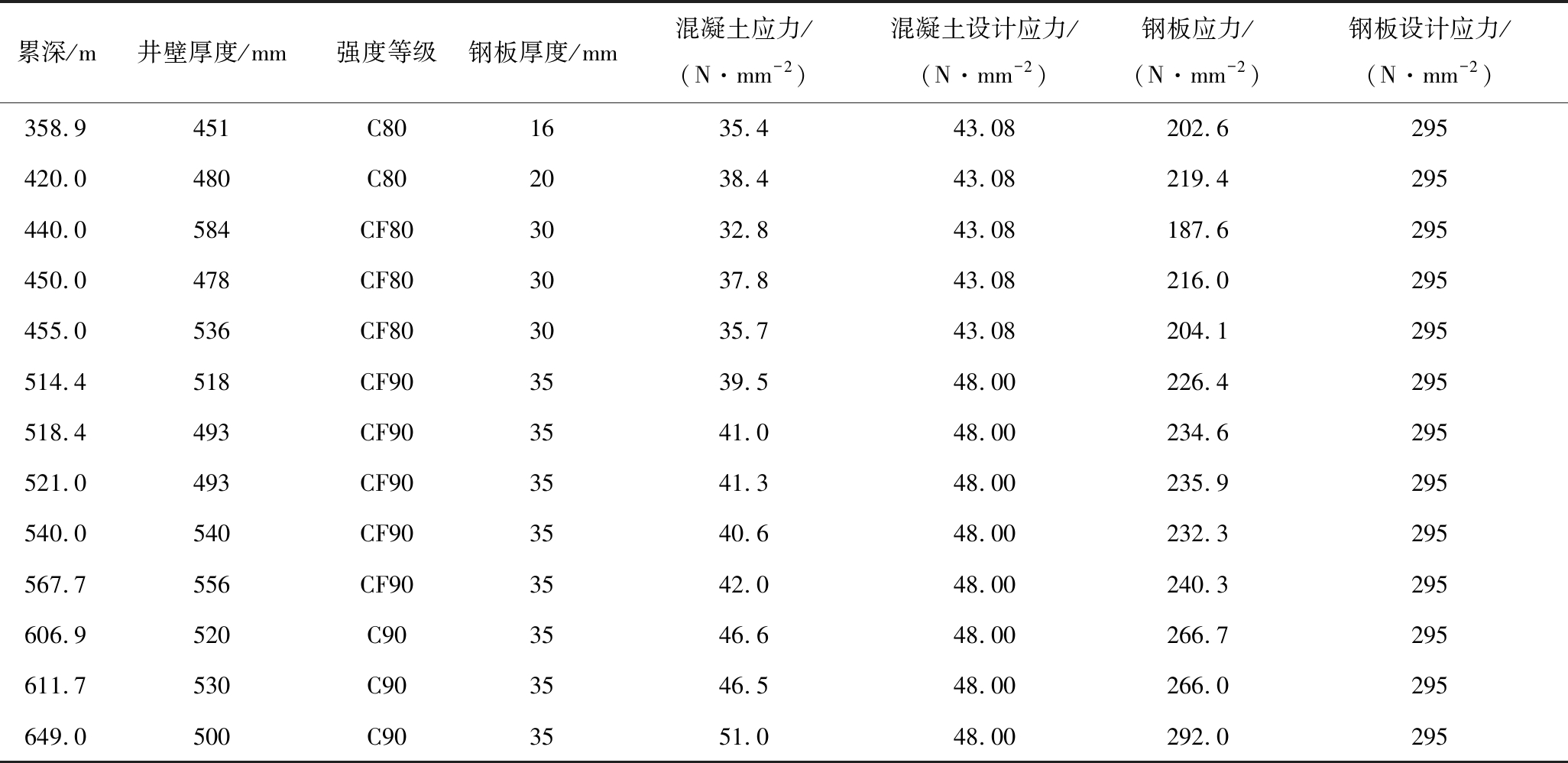

2.3.2 套壁设计计算

内套钢板(钢纤维)混凝土复合井壁计算按组合筒公式计算。根据该井壁受力特点,内套井壁(钢纤维)混凝土部分处于三轴受压应力状态,依据GB50010—2010《混凝土结构设计规范》、GB50384—2007《煤矿立井井筒及硐室设计规范》,取混凝土轴心抗压强度设计值提高系数取1.2,结构安全系数取1.35。计算结果见表2。

表2 副井内套钢板混凝土复合井壁段计算结果

Table 2 Calculation results of steel plate concrete composite shaft lining

副井井筒马头门破坏十分严重,是引发井筒受拉破断突水溃砂的致因。因此,该井内套井壁的施工工序设定为:井筒排水清淤至井底→修复马头门→施工马头门底部(累深767.55~772.55 m)带锚筋基岩段套壁→套壁至马头门上方50 m处→修复上部破坏井壁、复测井筒纵向垂直度等→由下而上依次连续套壁。

为满足钢筋混凝土和钢板混凝土复合井壁2种不同井壁结构和施工需要,采用4层吊盘施工作业。其中:第1层吊盘用作除冰霜、打眼、绑扎外层钢筋;第2层吊盘作为发送信号和下放混凝土;第3层吊盘用于绑扎内层钢筋、稳模、振捣混凝土、钢板安装和焊接;第4层临时吊盘作为拆模板、洒水养护用。

当套壁由下而上施工到内套钢板混凝土复合井壁时(累深649.1 m),找平模板内混凝土,利用浇注好的井壁混凝土作为平台安装第1层钢板井壁。在第1层钢板井壁下口设一环型托架,采用ø25 mm钢筋焊接将托架与原钢板井壁连成整体。环形托架上浇筑铺装混凝土。每圈内层钢板筒由5块钢板拼装而成,在工厂加工好后运至井口,分块下入井内后,利用第2层吊盘周边起吊点上悬挂的3 t手拉葫芦吊装组合钢板至手动跑车上,移动至指定位置,待5块组合钢板合茬后,通过井筒十字中心线校对组合钢板规格尺寸,用支撑将每块组合钢板固定牢固,每块钢板井壁外侧加焊1根ø20 mm连接筋。其后,依次焊接钢板下口与下节井壁法兰盘、各块钢板彼此间焊缝后,即可升吊盘绑扎单层钢筋并浇筑混凝土。

由于副井井筒在累深419.7~635.46 m段出现严重偏斜,故在该段内沿井筒竖向采用分模、随偏、微调方式施工内套井壁。具体为在井筒深度419.70~439.54 m段,每模高度为1 240 mm,共计16模,东西方向水平偏斜值100 mm,每模错开6.25 mm。井筒深度439.54~521.38 m段,每模高度为1 240 mm,共计66模,南北方向水平偏斜值720 mm,每模错开10.9 mm。井筒深度538.74~556.10 m段,每模高度为620 mm,共计28模,南北方向水平偏斜值565.6 mm,每模错开20.2 mm。井筒深度556.1~568.5 m段,每模高度为620 mm,共计20模,南北方向水平偏斜值404.4 mm,每模错开20.2 mm,东西方向水平偏斜值100 mm,每模错开5 mm。井筒深度615.62~635.46 m段,每模高度为1 240 mm,共计16模,东西方向和南北方向水平偏斜值均为100 mm,东西方向和南北方向每模均错开6.25 mm。

3.4.1 高性能(钢纤维)混凝土配制

为满足内套钢板高强(钢纤维)混凝土的设计与施工要求,通过大量配比试验,选择了水泥、粗细骨料、减水剂、矿物掺合料、钢纤维等材料,并给出了现场施工配合比(表3、表4)。

表3 套壁工程C40~C90高性能混凝土配合比

Table 3 Wall engineering C40~C90 high performance concrete mix

表4 套壁工程CF80、CF90高性能钢纤维混凝土配合比

Tabe 4 Jacket wall engineering CF80,CF90 high performance steel fiber concrete mix

注:强度等级为CF80、CF90时水胶比分别为0.24、0.245。

3.4.2 高性能(钢纤维)混凝土浇筑

为确保高性能(钢纤维)混凝土浇筑质量,在井口设立了商品混凝土搅拌站。首先将搅拌好的商品混凝土运送到副井井口卸料台,通过溜槽流入底卸式吊桶,通过在二层吊盘的分灰器流入已稳好的钢板中,混凝土入模后采用风坳高频振动棒分层振捣,每节井壁分为4个段高浇筑,下方3个段高每次浇筑混凝土至距模板上口100 mm,上方1个段高1次完成浇筑,最后用焊接钢板封闭混凝土浇筑口。

为了解内套钢板混凝土复合井壁结构受力状态,验证其安全可靠性,采用振弦传感器法对内套井壁的受力和变形进行了监测分析,监测内容包括井壁混凝土应变、钢筋应力、壁间压力和温度。根据副井井筒水文地质条件和内套井壁结构图,共布置3个监测水平见表5。

表5 内套井壁受力变形监测水平

Table 5 Monitoring level of inner casing shaft wall stress and deformation

由图5可知,在冻结施工期间,在套壁后20 d左右,壁间压力趋零,后因水化热作用,壁间压力有1个小幅增长和减少过程,停冻后随着时间增长,冻结壁逐渐解冻,在套壁300 d左右,壁间压力开始增大,820 d时最大壁间压力为3.2 MPa,其后又逐渐减小,在1 300 d时壁间压力为2.8 MPa,远小于此处的设计值。由图6可知,套壁后300 d左右时,环向钢筋应力变化规律与壁间压力基本一致,随着冻结壁融化,环向钢筋应力逐渐增大,并渐趋稳定。1 300 d时,环向钢筋应力最大值为113.4 MPa,小于钢筋设计值。

图5 第3监测水平(580 m)壁间压力变化曲线

Fig.5 The third monitoring level (580 m) of the wall pressure change curve

综上所述:套壁施工之后监测到的壁间压力和环向钢筋应力均小于其设计值,说明内套钢板混凝土复合井壁结构受力安全可靠。另外,经长期监测,该矿主、副、风三井修复后地下含水层水位正常、稳定,主、风井井筒涌水量各为1 m3/d左右,副井井筒涌水量为4 m3/d左右,均处于安全运行状态。

图6 第3监测水平(580 m)环向钢筋应力变化曲线

Fig.6 The third monitoring level (580 m) of the circular reinforcement stress change curve

1)单层内钢板(钢纤维)混凝土复合井壁结构具有强度高、防水性能好等优点,将其应用于深厚冲积层破裂钻井井壁修复,可利用其自身优点大幅减少内套井壁壁厚,实现不改变井筒使用功能的目的,在国内外尚属首次。

2)在副井井筒严重偏斜段,采用分段调整井筒中心线,沿井筒竖向采用分模、随偏、微调方法设计与施工内套井壁,对设计与施工要求高、难度大,采用该方法不但较好解决了各模钢板接茬过渡施工难点,而且为修复后的井筒安全提升提供了有利条件。

3)内套钢板(钢纤维)混凝土复合井壁施工工艺复杂、精度要求高、技术难度大。文中介绍的内套井壁施工现场钢板吊装、拼装、焊接以及高性能(钢纤维)混凝土配制与浇注等相关技术,对今后类似工程施工具有较好的借鉴意义。

参考文献(References):

[1] 姚直书,程 桦,居宪博.深厚冲积层井筒修复内层钢板高强钢纤维混凝土复合井壁研究及应用[J].煤炭学报,2017,42(9):2295-2301.

YAO Zhishu,CHENG Hua,JU Xianbo.Research and application of high strength steel fiber concrete compound shaft lining with inner steel plate in deep alluvium shaft repair[J].Journal of China Coal Society,2017,42(9):2295-2301.

[2] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines: a review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[3] 居宪博,方运买.立井钻井段钢板混凝土井壁破坏原因与修复方法[J].建井技术,2015,36(6):13-16.

JU Xianbo,FANG Yunmai.Failure causes and repair method of steel plate concrete shaft liner in full face drilling section of mine shaft[J].Mine Construction Technology,2015,36(6):13-16.

[4] 马江淮,严家平,张海涛.板集煤矿副井井筒地面注浆堵水技术与效果评价[J].煤矿安全,2011,16(4):45-47.

MA Jianghuai,YAN Jiaping,ZHANG Haitao.Grouting and water blocking technology and its effect evaluation in mine shaft of auxiliary shaft of Banji Coal Mine[J].Safety in Coal Mines,2011,16(4):45-47.

[5] 姚直书,程 桦,荣传新.深冻结井筒内层钢板高强钢筋混凝土复合井壁试验研究[J].岩石力学与工程学报,2008,27(1):153-160.

YAO Zhishu,CHENG Hua,RONG Chuanxin.Experimental study on composite shaft lining of inner steel plate cylinder and high strength reinforced concrete in deep frozen shaft [J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):153-160.

[6] 姚直书,程 桦,孙文若.深厚表土层中高强复合井壁结构的试验研究[J].岩土力学,2003,24(5):739-743.

YAO Zhishu,CHENG Hua,SUN Wenruo.Experimental study on high strength composite shaft lining in deep alluvium[J].Rock and Soil Mechanics,2003,24(5):739-743.

[7] 洪伯潜.约束混凝土结构在井筒支护中的研究与应用[J].煤炭学报,2000,25(2):150-154.

HONG Boqian.The research and application of confined concrete structure in shaft lining[J].Journal of China Coal Society,2000,25(2):150-154.

[8] LINK H,LVTGENDOR H O,STOSS K.不稳定岩的井壁设计原则 [M].赵国华译.北京:煤炭工业出版社,1980.

[9] 彭世龙,荣传新,程 桦.潘三煤矿西风井井壁突水机理分析[J].广西大学学报:自然科学版,2015,40(4):1038-1043.

PENG Shilong,RONG Chuanxin,CHENG Hua.Mechanism analysis of water inrush in west ventilation shaft lining at Pansan coal mine[J].Journal of Guangxi University:Natural Science Edition,2015,40(4):1038-1043.

[10] 赵治泉.冻结井壁设计的历史回顾和展望[M].北京:煤炭工业出版社,1995,P5-10.

[11] 刘志强,王 博,杜健民,等.新型单平台凿井井架在深大立井井筒施工中的应用[J].煤炭科学技术, 2017, 45(10): 24-29.

LIU Zhiqiang,WANG Bo,DU Jianmin,et al.New mine shaft sinking headframe with single platform applied toconstruction of deep and large diameter mine shaft[J].Coal Science and Technology, 2017, 45(10): 24-29.

[12] 程 桦,苏 俊,姚直书.疏水沉降地层竖向可缩性井壁附加力分布规律研究[J].岩土力学,2007,28(3):471-475.

CHENG Hua,SHU Jun,YAO Zishu.Study on distributing rule of additional force of compressible shaft wall in hydrophobic settlement stratum[J].Rock and Soil Mechanics,2007,28(3):471-475.

[13] 姚直书,薛维培,陈廷学.深厚冲积层钻井井壁渗漏水机理和注浆技术探讨[J].煤炭科学技术,2015,43(S1):1-4.

YAO Zhishu,XUE Weipei,CHEN Tingxue.Discussion on mechanism of water leakage and grouting technology of drilling shaft lining in deep alluvium[J].Coal Science and Technology,2015,43(S1):1-4.

[14] 程志彬,张步俊,陈章庆.深厚软岩地层冻结关键技术[J].煤炭科学技术, 2017, 45(8): 98-102,152.

CHENG Zhibin,ZHANG Bujun,CHEN Zhangqing.Key technology of deep thick soft rock stratum freezing[J].Coal Science and Technology, 2017, 45(8): 98-102,152.

[15] 姚直书,程 桦,宋海清.特厚冲积层钻井井壁高强高性能混凝土配制研究及其应用[J].中国矿业,2007,16(3):77-79.

YAO Zhishu,CHENG Hua,SONG Haiqing.Preparation and application of high strength and high performance concrete of drilling shaft lining in special deep alluvium[J].China Mining Magazine,2007,16(3):77-79.

[16] 蒋林华,徐辉东,储洪强,等.冻结法施工井壁中高强高性能混凝土研制应用[J].煤炭科学技术,2010,38(10):38-41,51.

JIANG Linhua,XU Huidong,CHU Hongqiang,et al.Development and application of high strength and high performance concrete to mine freezing shaft[J].Coal Science and Technology,2010,38(10):38-41,51.

[17] 王 谦,朱 锋,鲁统卫.高强高性能钢纤维混凝土在龙固煤矿冻结井筒筑壁施工中的应用研究[J].建井技术,2014,35(5):42-45.

WANG Qian,ZHU Feng,LU Tongwei.Study on high strength and high performance steel fiber concrete applied to lining construction of mine freezing shaft in longgu mine[J].Mine Construction Technology,2014,35(5):42-45.

[18] 姚直书.巨厚冲积层钢筋钢纤维高强混凝土井壁试验研究[J].岩石力学与工程学报,2005,24(7):1253-1258.

YAO Zhishu.An experimental study on steel fiber reinforced high strength concrete shaft lining in deep alluvium[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(7):1253-1258.

[19] 杨 龙,徐 进,薛维培.CF80高强钢纤维井壁混凝土力学特性研究[J].煤矿安全,2018,49(12):59-63.

YANG Long,XU Jin,XUE Weipei.Study on mechanical properties of CF 80 high strength steel fiber shaft lining concrete[J].Safety in Coal Mines,2018,49(12):59-63.

[20] 齐善忠,杨维好.内钢板高强钢纤维混凝土井壁力学特性研究[J].煤炭工程,2016,48(3):103-105,109.

QI Shanzhong,YANG Weihao.Study of mechanical characteristics of high - strength steel fiber reinforced concrete shaft lining with inner steel plate[J].Coal Engineering,2016,48(3):103-105,109.

[21] 姚直书,程 桦,杨俊杰.深表土中高强钢筋混凝土井壁力学性能的试验研究[J].煤炭学报,2004,29(2):167-171.

YAO Zhishu,CHENG Hua,YANG Junjie.The experimental study on high strength reinforced concrete shift lining in deep alluvium[J].Journal of China Coal Society,2004,29(2):167-171.