移动扫码阅读

马双文1,张 明1,CAO Chen2,3,张怀东1,REN Ting2,3,韩 军1,3

(1.辽宁工程技术大学 矿业学院,辽宁 阜新 123000;2.澳大利亚伍伦贡大学 土木、采矿与环境学院,新南威尔士 伍伦贡 2522;3.辽宁省煤炭资源安全开采与洁净利用工程研究中心,辽宁 阜新 123000)

摘 要:为了研究右旋螺纹钢锚杆不同横肋间距对其锚固性能的影响,通过ANSYS有限元数值模拟软件分析了在简支约束条件下60、100 kN载荷下横肋间距为12、24、36、48和60 mm的右旋锚杆锚固试件的受力状态。模拟结果显示:2种载荷下,锚杆杆体表面最大应力在横肋间距12、24、36、48 mm时增长较为显著,与横肋间距48 mm相比,横肋间距为60 mm时最大应力无明显增长;杆体横肋对应的树脂圈凹槽处易形成应力集中区域,且在横肋间距为48 mm时应力峰值达到最大;试件套筒外壁应变随着横肋间距增加先增大而后减小,在横肋间距为48 mm时达到最大。分析表明,在树脂与套筒内壁和杆体锚固段锚固密实情况下,横肋间距为48 mm时试件的锚固性能最优。

关键词:右旋螺纹钢锚杆;数值模拟;横肋间距;锚固性能

中图分类号:TD35

文献标志码:A

文章编号:0253-2336(2019)06-0117-09

MA Shuangwen1,ZHANG Ming1,CAO Chen2,3,ZHANG Huaidong1,REN Ting2,3, HAN Jun1,3

(1.College of Mining,Liaoning Technical University,Fuxin 123000,China; 2.EIS,University of Wollongong,Wollongong 2522,Australia;3.Liaoning Province Coal Resources Safety Mining and Clean Utilization Engineering Research Center,Fuxin 123000,China)

Abstract:In order to study the effect of different rib spacing on its anchorage performance of right-handed rebar bolts, ANSYS finite element numerical simulation software is used to analyze the stress state of specimens with rib spacing of 12, 24, 36, 48 and 60 mm under 60 kN and 100 kN loads under simple support constraints.The simulation results show that under the two loads, the maximum stress of the on the surface of the anchor rod increased significantly with the rib spacing increasing from 12, 24, 36, to 48 mm.Compared with the rib spacing of 48 mm, the maximum stress do not increase for rib spacing 60 mm; The stress concentration zone is easily formed in the groove of the resin annulus corresponding to the rib of the bolt, and the peak stress reaches the maximum value when the spacing of the rib spacing is 48 mm.The strain value of the outer wall of the specimen increases firstly and then decreases with the increase of the spacing of the transverse ribs, and it reaches the maximum when the rib spacing is 48 mm.Result shows that the anchoring performance of rib spacing 48 mm specimen is the best when spacing between the rock and the bolt is fully filled with grouting material.The analysis shows that the anchoring performance of the rib spacing of 48 mm is optimal when spacing between the rock and the bolt is fully filled with grouting material.

Key words:kight-handed rebar bolt; numerical simulation;rib spacing; anchoring performance

马双文,张 明,CAO Chen,等.右旋螺纹钢锚杆横肋间距锚固优化数值模拟研究[J].煤炭科学技术,2019,47(6):117-125.doi:10.13199/j.cnki.cst.2019.06.018

MA Shuangwen,ZHANG Ming,CAO Chen,et al.Numerical simulation study on rib spacing anchorage optimization of right-handed rebar bolts[J].Coal Science and Technology,2019,47(6):117-125.doi:10.13199/j.cnki.cst.2019.06.018

收稿日期:2018-12-25

责任编辑:朱恩光

基金项目:辽宁省煤炭资源安全开采与洁净利用工程研究中心开放基金资助课题(项目编号LNTU15KF02)

作者简介:马双文(1993—),男,山西大同人,硕士研究生。E-mail:maswen3935@163.com

通讯作者:韩 军(1980—),男,内蒙古临河人,教授。Tel:0418-3350469,E-mail:hanj_lntu@163.com

锚杆支护技术成为巷道围岩控制的主要技术经历了漫长的时期。自1912年德国谢列兹矿最先在井下巷道采用锚杆支护以来,锚杆用于巷道支护已有100多年的历史,我国煤矿于1956年才开始在岩巷中使用锚杆支护[1-2]。锚杆支护经历了低强度、高强度、高预应力、强力支护的漫长发展过程。随着煤巷锚杆支护成套技术体系的逐步形成,锚杆支护已经成为煤矿巷道首选的、安全高效的主要支护方式[3]。现如今,世界范围内已开发出各种类型锚杆达600余种,每年的使用量达2.5亿根之多[4-5]。锚杆支护已经逐渐被应用于巷道顶板下沉量大、围岩强烈采动影响及软岩巷道等复杂条件中,取得良好的支护效果和经济效益[6-8]。锚杆支护方式对矿井建设、安全生产以及经济效益的大幅度提高起到不可替代的重要作用。

目前,世界范围内对锚杆支护技术研究最为活跃的当属澳大利亚,而美国和澳大利亚锚杆技术发展最为迅速,两国煤矿锚杆支护比重已接近100%,其锚固技术水平居于世界前列。高强度螺纹钢锚杆已经成为煤矿锚杆支护的主要形式,锚杆支护的成套技术为复杂困难条件下的巷道支护提供了重要的保证[9-10]。Bliimel等将横肋间距为13.7、27.4、54.8 mm的试件使用类似水泥的粘结剂锚固于混凝土块中进行拔出试验,结果表明,对于不同横肋间距的试验拔出力有非常明显的区别[11]。随后Bliimel、Overwin等对2种不同肋型的锚杆的轴向应力分布情况进行了研究,结果表明,横肋间距较大的锚杆出现较高应力峰值点概率明显增多[12-13]。Jalalifar将横肋间距为11、12、25 mm的锚杆截割成长度为300 mm和120 mm的杆体试件,分别锚固于直径27 mm、长度75 mm的钢套筒中,并对锚固后的试件进行拉出和压入试验,结果表明随着横肋间距的增加,杆件拉出或压入的峰值载荷均在25 mm时达到最大[14]。随后Aziz在Jalalifar试验的基础上,将同样参数试件锚固于长度为150 mm的钢套筒中分别进行了拔出和压入试验。数据结果显示,在锚固长度一定的情况下,随着横肋间距的增加锚固力也不同程度地增加,并且均在肋间距25 mm时达到最大值[15]。此后,Aziz等对肋高1.35 mm,横肋间距12.5、25.0、37.5、50.0 mm的锚杆进行了拉拔试验,结果表明随着横肋间距的增大,锚固试件拉拔力先增加后减少,在横肋间距为37.5 mm时拉拔力最大[16]。

康红普、林健等[17-18]对肋高1.42 mm,横肋间距分别为11.05、22.10、33.15、44.20 mm的锚固试件进行了拉拔试验,结果表明随着横肋间距的增大,锚固试件拉拔力呈现先增后减的现象,在横肋间距为33.15 mm时达到最大。李东印等[19]基于ABAQUS仿真软件建立长度1.5 m,直径25 mm,横肋间距10 mm,横肋高、宽1.4 mm,横肋面角75°的锚杆,同时保持其他条件不变,建立直径为25 mm 的圆钢有限元模型,结果表明,拉拔状态下螺纹钢锚杆的应力分布显著较圆钢沿轴向衰减速率更快。林健等[20]通过ANSYS有限元模拟软件建立长度175 mm,直径22 mm,横肋间距分别为11.05、22.10、33.15、44.20 mm的月牙形横肋锚杆进行拉拔数值模拟试验,进一步验证了在拉拔状态下,横肋间距为33.15 mm时锚固力达到最大。文献[21-22]对横肋间距12、24、36、48、60 mm的右旋锚杆进行的拉拔试验表明锚固力随着横肋间距的增加先增大而后减小,在横肋间距48 mm时锚固力达到最大,进一步验证了横肋间距会影响到锚杆锚固力效果。

国内外学者通过对不同杆体外形参数和锚固段长度条件下的研究明确了横肋间距与锚固效果的关系,但是在锚固试件受力后,锚杆杆体横肋处与树脂圈界面的应力分布情况,以及横肋间距影响锚固效果的内在机制还有待进一步研究。

笔者在试验室研究的基础上,通过ANSYS有限元数值模拟软件分析横肋间距对锚固效果的影响及锚固段杆体树脂和钢套筒的应力应变分布规律,分析螺纹钢锚杆横肋影响锚固效果的作用机制。

利用ANSYS有限元软件及实测的锚杆外形参数,在ANSYS Workbench的Design Model中,以坐标原点为基点,建立杆体长度为200 mm、横肋高1.83 mm、直径20 mm、横肋间距为12、24、36、48、60 mm的右旋螺纹钢锚杆模型;其次建立一个直径30 mm的圆柱实体,高度为100 mm;然后将已建好的锚杆模型导入,运用布尔运算将组合体进行删减,得到不同横肋间距下的树脂圈模型;最后建立内径30 mm、外径为41 mm的钢套筒。将已建立好的锚杆试件模型、树脂圈模型和套筒模型导入到同一个ANSYS Workbench 的Design Modeler中,组合成一个锚固模型(图1,横肋间距12 mm)。

图 1 横肋间距12 mm的锚固模型

Fig.1 Anchorage model of 12 mm rib spacing

由于锚杆、树脂圈和岩体的材料属性各不相同,锚杆与树脂圈的接触方式和树脂圈与岩体的接触方式也不相同,因此模型建立完成之后,需要定义螺纹钢锚杆、树脂圈和钢套筒模型的材料力学属性以及锚杆与树脂圈的接触方式、树脂圈与岩体的接触方式。根据试验室测试测出树脂、钢套筒和右旋锚杆物理力学参数(表1),并按表1定义模型力学参数。研究螺纹钢锚杆在横肋作用下的应力分布规律,假设锚固系统中树脂锚固剂充分搅拌、锚固,且在试验室研究中树脂圈与钢套筒的接触面并没有发生破坏[22],所以树脂圈与钢套筒的接触类型定义为Bonded。

表1 锚固模型力学参数

Tab.1 Mechanical parameters of anchorage model

网格划分中将物理模型单元尺寸设置为1.5 mm,Relevance Center选项设置Fine进一步细化网格;在简支约束条件下,规定锚杆杆体的受力端为受约端,非受力端为自由端并设置Z轴displacement为零,试件约束与加载方式示意如图2所示。根据试验室对树脂块抗压与套筒拉拔试验综合分析,树脂块弹性阶段的变形量对应于套筒拉拔弹性阶段的轴向加载力为0~120 kN。为使模拟试验处于弹性阶段内,在螺纹钢杆体截面轴向方向(Z轴正方向)分别施加60、100 kN的力,力按照线性递增的方式加载。

图2 约束与加载方式示意

Fig.2 Constraints and loading patterns

在锚杆横肋侧沿轴向方向,分别在锚杆杆体表面、锚杆横肋表面和套筒外壁表面设置与锚固段等长度为100 mm的path1、path2和path3共3条路径(图中灰色实线),每条路径上选取60个数据点如图3所示。

图3 路径选择与设置示意

Fig.3 Path selection and setup diagram

分别模拟60、100 kN载荷下锚固于壁厚5.5 mm套筒的横肋间距为12、24、36、48、60 mm的右旋锚杆试件。分别得到在60 kN、100 kN两种轴向力加载的条件下,锚杆横肋侧与树脂圈界面等效应力分布和套筒外壁处等效应变分布。

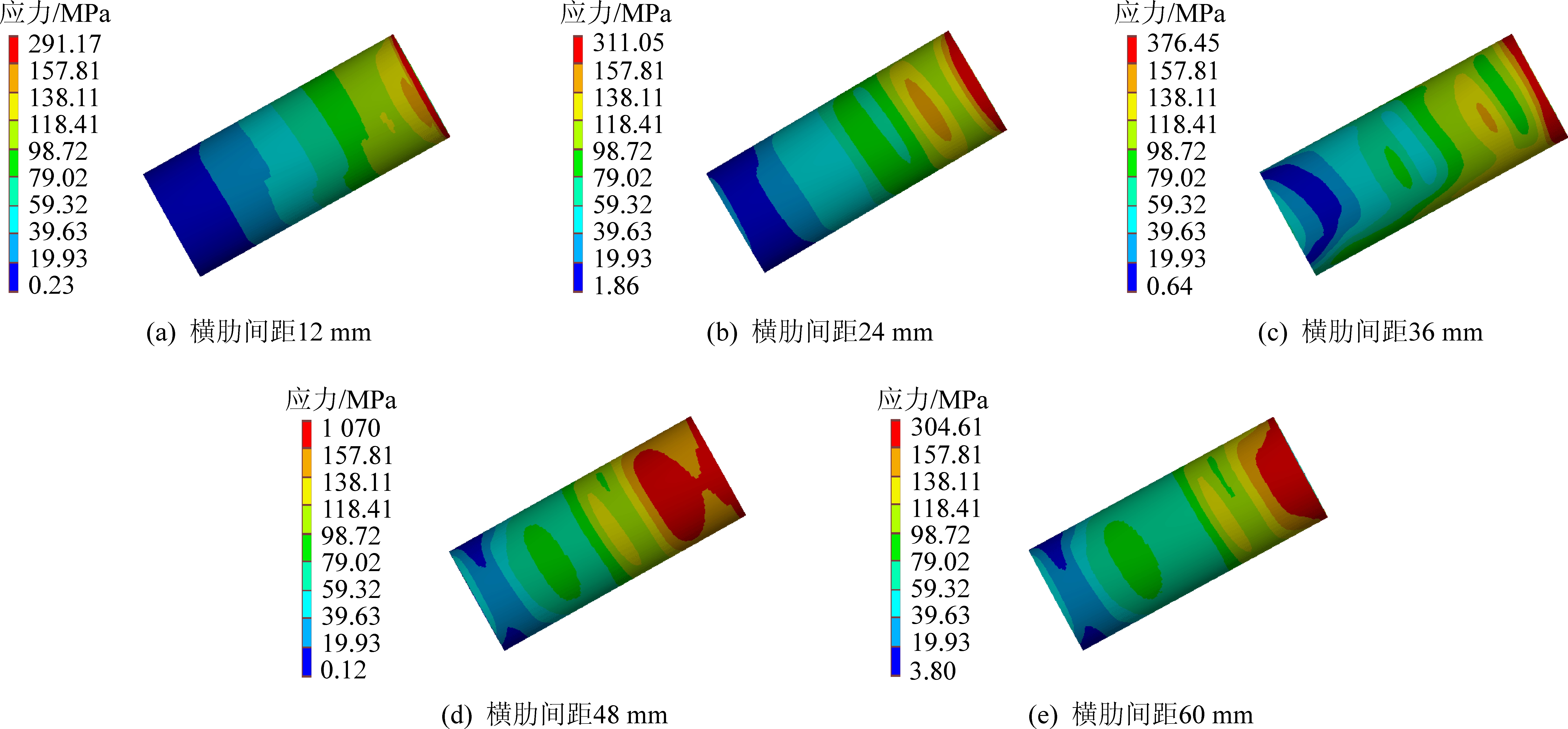

60、100 kN载荷下锚固段杆体应力分布如图4、图5所示;锚固段杆体横肋侧杆体基圆表面沿轴线方向的应力分布曲线,如图6所示。

由图4和图5可得,60 kN载荷下,横肋间距12、24、36、48、60 mm的锚杆杆体表面上最大应力分别为353.36、403.19、440.17、620.64、653.57 MPa,与

图4 60 kN载荷下杆体应力分布

Fig.4 Stress distribution of bolt under 60 kN load

图5 100 kN载荷下杆体应力分布

Fig.5 Stress distribution of bolt under 100 kN load

横肋间距12 mm相比分别提高了14.10%、24.57%、75.64%和84.96%,增长率分别为14.10%、10.47%、51.07%和9.32%;100 kN载荷下,锚杆杆体表面上最大应力分别为595.43、698.61、891.06、1 070.00、1 129.60 MPa,与横肋间距12 mm相比分别提高了17.33%、49.65%、79.70%和89.71%,增长率分别为17.33%、32.32%、30.05%和10.01%。2种载荷下,锚杆杆体表面最大应力在横肋间距12、24、36、48 mm时增长较为显著,与横肋间距48 mm相比,横肋间距为60 mm时最大应力无明显增长。

由图6可得,在杆体横肋处均出现不同程度的应力集中,且应力集中峰值随着载荷的增加,逐渐增大。对于同一载荷状态下,横肋间距12、24、36、48 mm试件杆体横肋侧出现的应力峰值随着横肋间距的增加而增大;当横肋间距为60 mm时,杆体横肋处的应力峰值与横肋间距48 mm相近,没有明显增加。对于同一横肋间距试件,随着载荷的增加,横肋一侧的应力峰值也会增大。

图6 不同载荷下横肋侧沿杆体轴向锚杆应力分布

Fig.6 Stress distribution curve along the side of transverse rib of bolt under different load

数值模拟中锚固段树脂圈应力分布如图7、图8所示;对应得出锚固段杆体横肋侧树脂圈内壁表面沿轴线方向的应力分布曲线,如图9所示。

图7 60 kN载荷下树脂圈应力分布

Fig.7 Stress distribution of resin ring under 60 kN load

图8 100 kN载荷下树脂圈应力分布

Fig.8 Stress distribution of resin ring under 100 kN load

图9 不同载荷下横肋侧树脂圈应力分布

Fig.9 Stress distribution of resin ring in side of bolt transverse rib under different load

由图7、图8可得,同一载荷作用下,随着横肋间距的增加,横肋间距12、24、36、48 mm杆体横肋所对应的树脂圈内壁凹槽处的应力分布发生显著变化,应力集中红色区域(147.36 MPa以上)在扩大;横肋间距60 mm杆体横肋对应的树脂圈内壁凹槽处红色应力区域分布与横肋间距48 mm试件相比非常相近。不同载荷下,同一间距杆体横肋所对应的树脂圈内壁凹槽处应力集中区域也有明显的不同,载荷作用越大,应力集中红色区域也越大。

由图9可得,在杆体横肋对应的树脂圈凹槽处容易形成应力集中。同一载荷状态下,横肋间距12、24、36、48 mm杆体横肋所对应的树脂圈凹槽处应力峰值随着横肋间距的增加而增大;横肋间距60 mm试件横肋所对应的树脂圈凹槽处应力峰值与横肋间距48 mm相比,有明显减小趋势。结合图7、图8可得,较小横肋间距杆体横肋所对应的树脂圈凹槽处的应力集中非蓝色区域在较大的拉拔载荷作用下更容易连接形成一个新的应力集中区域;对于横肋间距较大试件,需要更大的拉拔力才能使得杆体横肋对应的树脂圈凹槽处的应力集中非蓝色区域连接形成一个新的应力集中区域。

锚固段套筒外壁应力分布如图10、图11所示;对应的杆体横肋侧套筒外壁表面应力曲线,如图12所示。

由图10、图11套筒外壁应力分布可得,随着锚杆横肋间距的增加,套筒外壁的应力发生显著变化。同一载荷作用下,横肋间距12 mm至48 mm时,套筒外壁应力区域在不断发生变化,较低应力区域(118.41 MPa以下)减小,较高应力区域(118.41 MPa以上)增加;与横肋间距48 mm相比,横肋间距60 mm套筒外壁高应力分布区域略有减小。

图10 60 kN载荷下套筒应力分布

Fig.10 Stress distribution of sleeve under 60 kN load

图11 100 kN载荷下套筒应力分布

Fig.11 Stress distribution of sleeve under 100 kN load

在不同载荷作用下,同一间距锚杆套筒外壁应力区域有明显不同,随着载荷的增加,较高应力区域增大,较低应力区域减少。同时,不同横肋间距杆体横肋侧与无横肋侧套筒表面的应力分布变化差异显著。

图12 不同载荷下横肋侧套筒应变分布

Fig.12 Stress distribution of sleeve in side of bolt rib under different load

结合图12得,在杆体横肋一侧,同一载荷作用下,不同横肋间距的试件套筒外壁应变随着横肋间距的增加呈现先增大后减小的趋势:横肋间距12 mm至48 mm的试件套筒外壁的应变随着横肋间距的增加而增大;与横肋间距48 mm相比,横肋间距60 mm的试件套筒外壁应变明显减小。在不同载荷作用下,同一横肋间距试件横肋一侧对应的套筒外壁应变也有所差异:随着载荷增加,一定程度上促使套筒外壁应变增加。

锚固试件在特定拉张载荷下,从受力端到自由端轴向应力的传递效率不断减小;锚杆杆体和树脂圈的应力集中区域随着载荷和横肋间距增加逐渐增大,由应力云图可得,靠近受力端的第1个横肋处首先出现高应力区域,随着载荷的增加,应力区域不断地向自由端传递,直到第2个横肋处出现应力集中,当第2个横肋处应力集中区域随着载荷的逐渐加载会向受力端和自由端方向同时传递,此时会与第1个横肋处应力集中区域向自由端传递相遇,最终形成图4、图5所示应力云图,同时杆体上应力在径向的传递,也会造成树脂圈形成相应的应力分布(图7、图8)。

由于螺纹钢锚杆表面存在2条纵筋,使得杆体表面两侧横肋等距排列分布,导致杆体在受到载荷时,杆体轴向受到的正应力和剪应力分布不均,因此传递到树脂圈和套筒上的应力分布也不均匀。结合图4至图12可得,杆体表面横肋侧造成应力集中,应力较周围区域明显增大,对应形成应力曲线峰值,同时应力在径向的传递造成树脂圈和套筒形成相似的应力、应变曲线;而在杆体表面纵筋处应力类似于光滑的圆钢,轴向应力从受力端向自由端不断地衰减,应力曲线近似线性(图13)。

图13 锚杆表面横肋处与纵筋处应力

Fig.13 Stress at rib and longitudinal rib of bolt surface

锚固模型力学示意如图14所示,假想失效弱面某一点的法向应力σn和切向应力τn,并对法向应力σn和切向应力τn在失效弱面上积分,则有下式[23-24]:

(1)

(2)

(3)

图14 锚固模型力学示意

Fig.14 Schematic diagram of anchorage model mechanics

式中:h为失效弱面面积;σno为初始正应力;Kn为当围岩压力;δv为垂直位移;A为锚杆表面积;G1、G2为与轴向力F有关的影响因素,与锚杆体外形参数L、b、θ有关。由式(3)可知,在Kn保持一定,δv增大时,随着横肋间距L逐渐增大,锚杆表面积A会变小,σn便会增大,锚杆由于较高的膨胀变形而提供更高的抗剪切性。然而,随着σn值的增加,剪切应力峰值之间分布的差异逐渐减小。表明,横肋间距L不是越大越好,而是存在一个临界值,因此结合本次试验参数得出在所采用的螺纹钢锚杆参数条件下,横肋间距在48 mm时锚固性能最优。

1) 特定拉张载荷下,随着横肋间距从12 mm到48 mm不断增加,在锚固段杆体表面横肋一侧形成的应力集中范围也逐渐增大,横肋间距为48 mm和60 mm时杆体较高应力区域较为明显,且两者应力区域分布无明显差异,同时杆体表面横肋一侧应力集中区域易受到载荷大小的影响。

2)60 kN载荷下,横肋间距12、24、36、48和60 mm杆体表面最大应力增长率分别为14.10%、10.47%、51.07%和9.32%;100 kN载荷下,增长率分别为17.33%、32.32%、30.05%和10.01%。2种载荷下,锚杆杆体表面最大应力在横肋间距12、24、36、48 mm时增长较为显著,与横肋间距48 mm相比,横肋间距为60 mm时最大应力无明显增长。

3) 锚固试件在拉张载荷下,易形成应力集中区域。横肋间距12 mm至48 mm的试件,杆体横肋对应的树脂圈凹槽处应力峰值随着载荷及横肋间距增加而增大,与横肋间距48 mm的试件相比,横肋间距60 mm的杆体横肋对应的树脂圈凹槽处应力峰值明显减小。

4) 锚杆表面横肋的存在使得杆体表面受力分布不均,导致锚杆存在横肋的地方应力集中,造成套筒在径向对应的地方发生较大的应变。横肋间距12 mm至60 mm的试件套筒外壁应变随着横肋间距的增加先增大而后减小,在横肋间距为48 mm的试件套筒外壁应变达到最大。

5) 在树脂与套筒内壁和杆体锚固段锚固密实情况下,锚固段锚杆杆体横肋对应的树脂圈凹槽处应力峰值、套筒外壁应变在横肋间距为48 mm时达到最大,与横肋间距48 mm相比,横肋间距为60 mm的锚固段锚杆杆体最大应力无明显增长,因此锚固性能在横肋间距为48 mm时效果最优。

参考文献:

[1] 康红普,王金华,林 健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

KANG Hongpu,WANG Jinhua,LIN Jian.Examples of rockbolting analysis of coal mine roadway[J].Journal of rock mechanics and engineering,2010,29(4):649-664.

[2] 鞠文君.我国煤矿锚杆支护技术的发展与展望[J].煤矿开采,2014,19(6):1-6.

JU Wenjun.Development and Prospect of coal mine bolt support technology[J].Coal Mining,2014,19(6):1-6.

[3] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007:6-7.

[4] 林 健,范明建,汪占领.软岩巷道锚杆支护研究及应用实例分析[J].煤矿开采,2015,20(3):54-59,72.

LIN Jian,FAN Mingjian,WANG Zhanling.Analysis and application of bolt support in soft rock roadway [J].Coal Mining,2015,20(3):54-59,72.

[5] 康红普,吴拥政,何 杰,等.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al.Deep roadway anchor impact ground pressure research and practice [J].Journal of China Coal Society,2015,40(10):2225-2233.

[6] 康红普,林 健.煤巷锚杆支护成套技术在潞安矿区的应用[J].煤炭学报,2001,26(S1):106-110.

KANG Hongpu,LIN Jian.Application of unitized rock bolting technique of roadways in seam in Lu’an coal area [J].Journal of China Coal Society,2011,26(S1):106-110.

[7] 吴拥政,何 杰,王 洋.特大断面冲击地压巷道破坏机理及控制技术研究[J].煤炭科学技术,2018,46(1):61-67.

WU Yongzheng,HE Jie,WANG Yang.Study on failure mechanism and control technology of roadway with large cross-section impact pressure[J].Coal Science and Technology,2018,46(1):61-67.

[8] 孙志勇,林 健,王子越,等.大采高工作面锚杆支护巷道局部冒顶机理研究[J].煤炭科学技术,2019,47(4):78-82.

SUN Zhiyong,LIN Jian,WANG Ziyue,et al.Study on the mechanism of roof collapse in bolting roadway with large mining height[J].Coal Science and Technology,2019,47(4):78-82.

[9] 康红普.煤巷锚杆支护成套技术研究与实践[J].岩石力学与工程学报,2005,24(21):161-166.

KANG Hongpu.Study and application of complete rock bolting technology to coal roadway[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(21):161-166.

[10] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Development of bolt support technology for coal mine roadway in China for 60 years and prospects[J].Journal of China University of Mining & Technology,2016,45(6):1071-1081.

[11] BIUMEL M.Performance of grouted bolts in squeezing rock[C]//ISRM International Symposium-EUROCK 96.International Society for Rock Mechanics and Rock Engineering,1996:885-891.

[12] BIUMEL M,SCHWEIGER H F,GOLSER H.Effect of Rib Geometry on the Mechanical Behaviour of Grouted Rock Bolts [C]// World Tunnel Congress,1997,97:6-7.

[13] OVERWIN U,ROCK R,BIUMEL M,et al.New development for grouted rock bolts [J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1996(7):316A.

[14] JALALIFAR H.A new approach in determining the load transfer mechanism in fully grouted bolts [D].Wollongong:University of Wollongong,2006:855.

[15] AZIZ N,JALAIFAR H,CONCALVES J.Bolt surface configurations and load transfer mechanism [C]// Coal Operators' Conference,2006:236-245.

[16] AZIZ N,JALALIFAR H,REMENNIKOV A,et al.Optimisation of the bolt profile configuration for load transfer enhancement[C]// Coal Operators' Conference,2008:125-131.

[17] 康红普,林 健,吴拥政,等.锚杆构件力学性能及匹配性[J].煤炭学报,2015,40(1):11-23.

KANGHongpu,LIN Jian,WU Yongzheng,et al.Mechanical properties of bolt and matching [J].Journal of China Coal Society,2015,40 (1):11-23.

[18] 林 健,任 硕,杨景贺.树脂全长锚固锚杆外形尺寸优化试验室研究[J].煤炭学报,2014,39(6):1009-1015.

LIN Jian,REN Shuo,YANG Jinghe.Laboratory study on shape optimization of fully grouted bolt [J].Journal of the China Coal Society,2014,39 (6):1009-1015.

[19] 李东印,王 伸.螺纹钢横肋作用下锚固体应力分布与破坏规律[J].煤炭学报,2015,40(9):2026-2032.

LI Dongyin,WANG Shen.Steel rib effect of anchored stress distribution and failure law of fully grouted bolt under thread steel rib[J].Journal of China Coal Society,2015,40(9):2026-2032.

[20] 林 健,任 硕.树脂全长锚固锚杆外形尺寸优化数值模拟研究[J].采矿与安全工程学报,2015,33(2):273-278.

LIN Jian,REN Shuo.Numerical simulation study on overall dimension optimization of resin full length anchor bolt [J].Journal of Mining and Safety Engineering,2015,32 (2):273-278.

[21] WU T,CHEN C,HAN J,et al.Effect of bolt rib spacing on load transfer mechanism [J].International Journal of Mining Science and Technology,2017,27(3):431-434.

[22] 吴 涛,CAO Chen,赵象卓,等.不同肋间距锚杆锚固性能试验室试验研究[J].煤炭学报,2017,42(10):2545-2553.

WU Tao,CAO Chen,ZHAO Xiangzhuo,et al.Laboratory test study on anchorage performance of different interspacing bolts[J].Journal of China Coal Society,2017,42(10):2545-2553.

[23] CAO C,NEMCIK J,AZIZ N.Improvement of rock bolt profiles using analytical and numerical methods[C]// 11th Underground Coal Operators' Conference,University of Wollongong & the Australasian Institute of Mining and Metallurgy,2011:141-147.

[24] CAO C,NEMCIK J,AZIZ N,et al.Analytical study of steel bolt profile and its influence on bolt load transfer[J].International Journal of Rock Mechanics & Mining Sciences,2013,60:188-195.