移动扫码阅读

李顺顺1,2,高召宁1,2

(1.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;2.安徽理工大学 深部煤矿采动响应与灾害防控安徽省重点实验室,安徽 淮南 232001)

摘 要:为解决芦岭矿Ⅱ104东翼采区原设计布置的3个工作面造成的回采巷道布置困难、工作面搬家频繁、综采工作面连续推进长度短的问题,利用数值模拟和现场观测,并基于Ⅱ104东翼采区煤层赋存条件及原巷道布置特点,将原设计的3个工作面合为1个Ⅱ1041工作面,对综采大角度旋转开采方案、工艺参数和旋转技术要求、矿压显现规律等关键技术进行了研究,并对整个采场的采动应力变化规律进行了分析,有效解决了Ⅱ1041工作面旋转开采期间刮板输送机的上下窜动以及支架旋转角度控制的问题。研究结果表明:采用进刀比为1: 8的旋转开采方案,经过54个循环,共旋转74°,旋转期间支架最大工作阻力为6 481 kN,与额定工作阻力相比仍有4.7 %的富余量,且支架无倒架、挤架的现象。实现了工作面在复杂条件下不搬家,连续推进,保证了工作面的正常回采。

关键词:旋转开采;大角度旋转;俯采;矿山压力

中图分类号:TD823

文献标志码:A

文章编号:0253-2336(2019)06-0133-06

LI Shunshun1,2,GAO Zhaoning1,2

(1.Province and MOE Joint Key Lab of Mine Safety and High Efficient Mining,Anhui University of Science and Technology,Huainan 232001,China;2.Anhui Provincial Key Lab of Deep Coal Mines Excavation Response and Disaster Prevention and Control,Anhui University ofScience and Techrwlogy,Huainan 232001,China)

Abstract:In order to solve the problem that the layout of the mining roadway caused by the three working faces of the original design of the east wing mining area II104 of the Luling Mine is difficult, the moving is frequent, and the continuous length of the fully mechanized mining face is short, using numerical simulation and field observation, and based on the original conditions of the coal seams in the II104 East Wing mining area and the characteristics of the roadway layout, the three working faces of the original design were combined into a II1041 working face.The key technology for the fully mechanized large-angle rotary mining plan, the process parameters and the rotating technology requirements, and the mining pressure law were studied combined with numerical simulation.The research was carried out to analyze the variation law of mining stress in the whole stope, and the method of controlling the up and down movement of the conveyor during the rotation of the II1041 working face and the control of the rotation angle of the bracket was put forward.The research results show that: with an adoption ratio of 1∶8, after 54 cycles, a total of 74° roration is completed.The maximum working resistance of the bracket during rotation is 6 481 kN/frame, and there is still a surplus of 4.7%.This has ensured the normal recovery of the working face.

Key words:rotary mining; large angle rotation; downhill mining; mine pressure

李顺顺,高召宁.综采工作面大角度旋转俯采技术研究[J].煤炭科学技术,2019,47(6):133-138.doi:10.13199/j.cnki.cst.2019.06.020

LI Shunshun,GAO Zhaoning.Research on large angle rotary mining technology for fully-mechanized mining face[J].Coal Science and Technology,2019,47(6):133-138.doi:10.13199/j.cnki.cst.2019.06.020

收稿日期:2018-11-15

责任编辑:朱恩光

基金项目:国家自然科学基金资助项目(51874002)

作者简介:李顺顺(1993—),男,山东菏泽人,硕士研究生。E-mail:1966144960@qq.com

随着煤炭不断开采,赋存条件较好煤层的可采储量越来越少,因此只能考虑对赋存条件较复杂的煤层进行开采,如在淮北、淮南等地存在大量的赋存条件复杂煤层,这类煤层开采过程中,开采工艺的选择、设备的配套选型以及采场围岩控制等方面都受到了很大的限制[1-3]。这些赋存条件复杂的煤层开采十分困难,受限于煤层的赋存情况,工作面布置方式也与常规不同[4-6]。为了躲开复杂地质构造,增加工作面回采长度,避免综采面频繁搬家,提升煤炭资源的回采效率,可采用调斜工作面[7]、旋转工作面进行开采[8-10]。芦岭煤矿把Ⅱ104东翼采区的3个工作面合成1个工作面,即Ⅱ1041,导致回采期间工作面需变向3次,致使需大角度旋转开采。多年来很多学者和采矿工程技术人员围绕回采工作面旋转开采技术、工艺开展了研究。王惠风等[11]采用优化进刀方式与改进刮板输送机相结合的方式,对边角煤进行了回采。文献[12]通过加装防滑千斤顶的方式控制刮板输送机下滑,提高了安全性。赵庆民等[13]通过采用虚中心旋转、改造带式输送机的方式,提高了煤炭采出率。杜振启等[14]采用调整运输巷的方式,提高了工作面的安全性。贾国忠[15]采用等分法旋转调面实现了工作面的高效回采。针对工作面旋转开采技术已有很多研究成果,但是,像芦岭煤矿Ⅱ1041工作面旋转开采方式比较少见,因运输巷需变向3次,且运输巷拐点煤层角度变化大(运输巷1号拐点煤层角度从22.8°变化到26.0°,运输巷2号拐点煤层角度从13.8°变化到6.4°、运输巷3号拐点煤层角度从7.2°变化到16.8°),使得旋转期间回采工作面经历俯采到仰采的变化过程,工作面采煤机、液压支架、刮板输送机上移、下滑现象严重,同时运输巷3个拐点旋转角度不同,导致转载机过拐点异常困难,需要对出煤系统进行改造,均给工作面旋转开采带来困难。目前关于这方面的研究较少,因此,解决Ⅱ1041工作面大角度旋转开采关键技术,对实现复杂条件下工作面大角度旋转开采安全具有重要意义。

芦岭矿Ⅱ1041综采旋转工作面位于矿井中部二水平10煤层Ⅱ104采区东翼,该工作面最大倾角达26°,采高2.4 m。10煤层赋存较稳定,上距9煤层平均72.64 m,下距太原组一灰层平均67.5 m。10煤层顶板上方有层厚0.57 m的伪顶,岩性为泥岩;直接顶呈条带状分布,为平均厚7.94 m的中粒砂岩;基本顶为平均厚3.77 m的粗粒砂岩;直接底为呈互层状分布的厚度9.02 m的粉砂岩;基本底为细砂岩,波状层理发育,平均厚度6.18 m。工作面标高在-401—-523 m,该区域煤层顶、底板局部裂隙发育,赋存少量砂岩裂隙水,富水区域煤层顶、底板岩性易遇水膨胀,对巷道的支护强度有一定影响。Ⅱ1041工作面为坚硬半坚硬类层状矿床,沿走向煤岩层起伏幅度较大,标高总体由东向西逐渐升高。

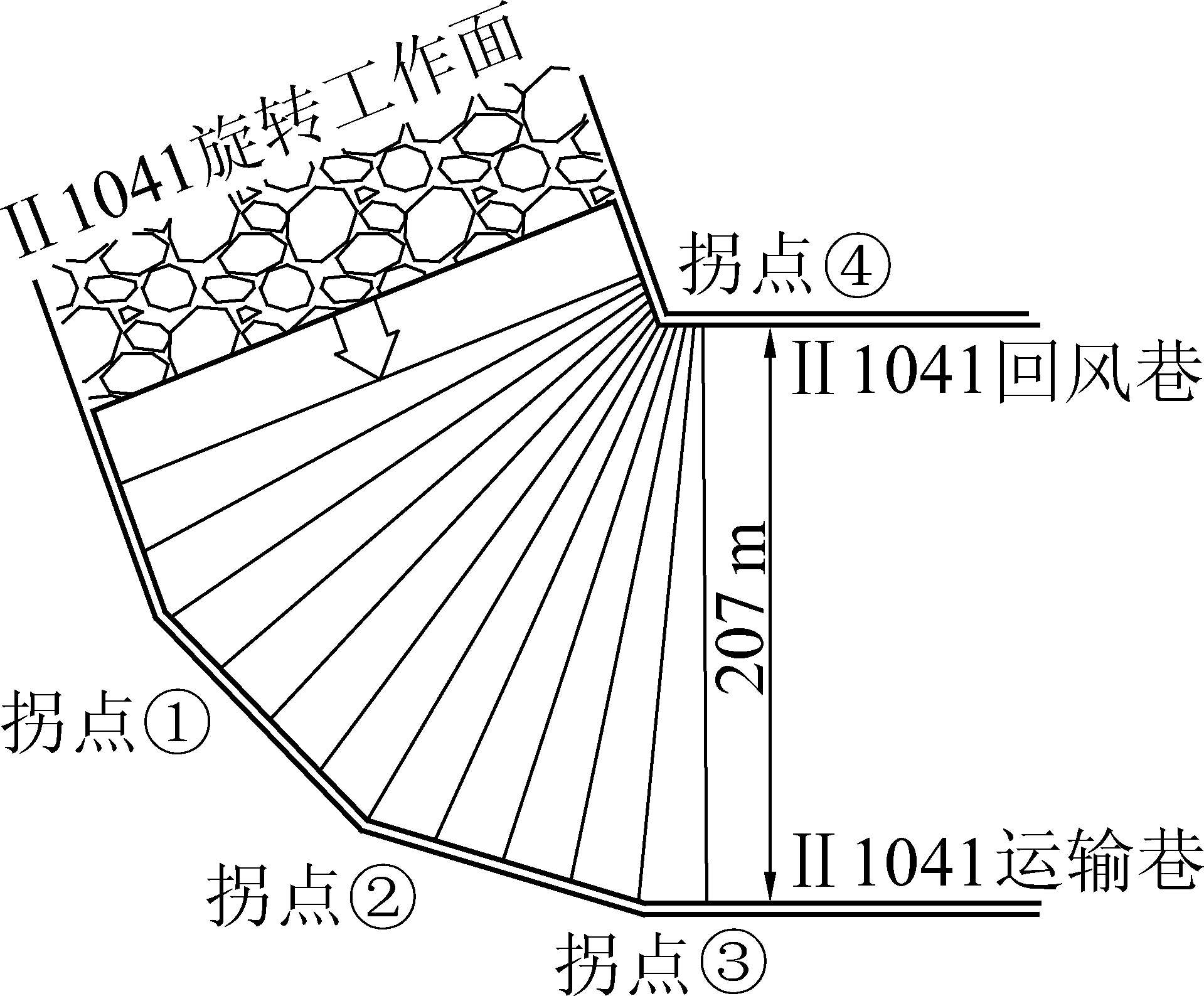

Ⅱ1041工作面布置情况如图1所示。该工作面回采先沿煤层倾向进行俯斜开采,工作面旋转开采区域为俯伪斜开采,后经过旋转开采后沿煤层走向开采,运输巷共设置3个拐点,运输巷旋转需要经过3次变向,因此Ⅱ1041综采工作面旋旋开采难度很大。

图1 工作面布置

Fig.1 Working face layout

芦岭矿Ⅱ1041综采工作面主要设备:ZY6800-14/28型液压支架、MG400/920-WD型采煤机,SGB620-40T型可弯曲刮板输送机(置于运输巷)、SGZ-800/800型刮板输送机、SZZ830/315型转载机、SDJ-150型带式输送机、ZQL2×4000/18/35型超前液压支架。

旋转开采可采用实中心旋转或虚中心旋转的方式进行开采,但采用实中心旋转进行开采时,易导致煤壁片帮及机尾旋转中心处顶板更加破碎。工作面回采速度对煤壁片帮情况有一定影响,工作面回采速度越慢,煤壁片帮越严重。因此,根据 Ⅱ1041旋转工作面实际情况,宜采用虚中心旋转方式,使工作面中心存在部分推进量,对中心处顶板控制和减少工作面刮板输送机机尾处挤架有利。

在旋转开采过程中,每个切割循环的旋转角度相同,因此每一循环的转角α应小于刮板输送机允许弯曲角度α′,即

α=arctan(Nb/L)<α′

(1)

式中:N为循环内调斜刀数;b为采煤机截深,m;L为工作面长度,m。

由式(1)可得一次切割循环内调斜刀数为

N=(L/b)tanα

(2)

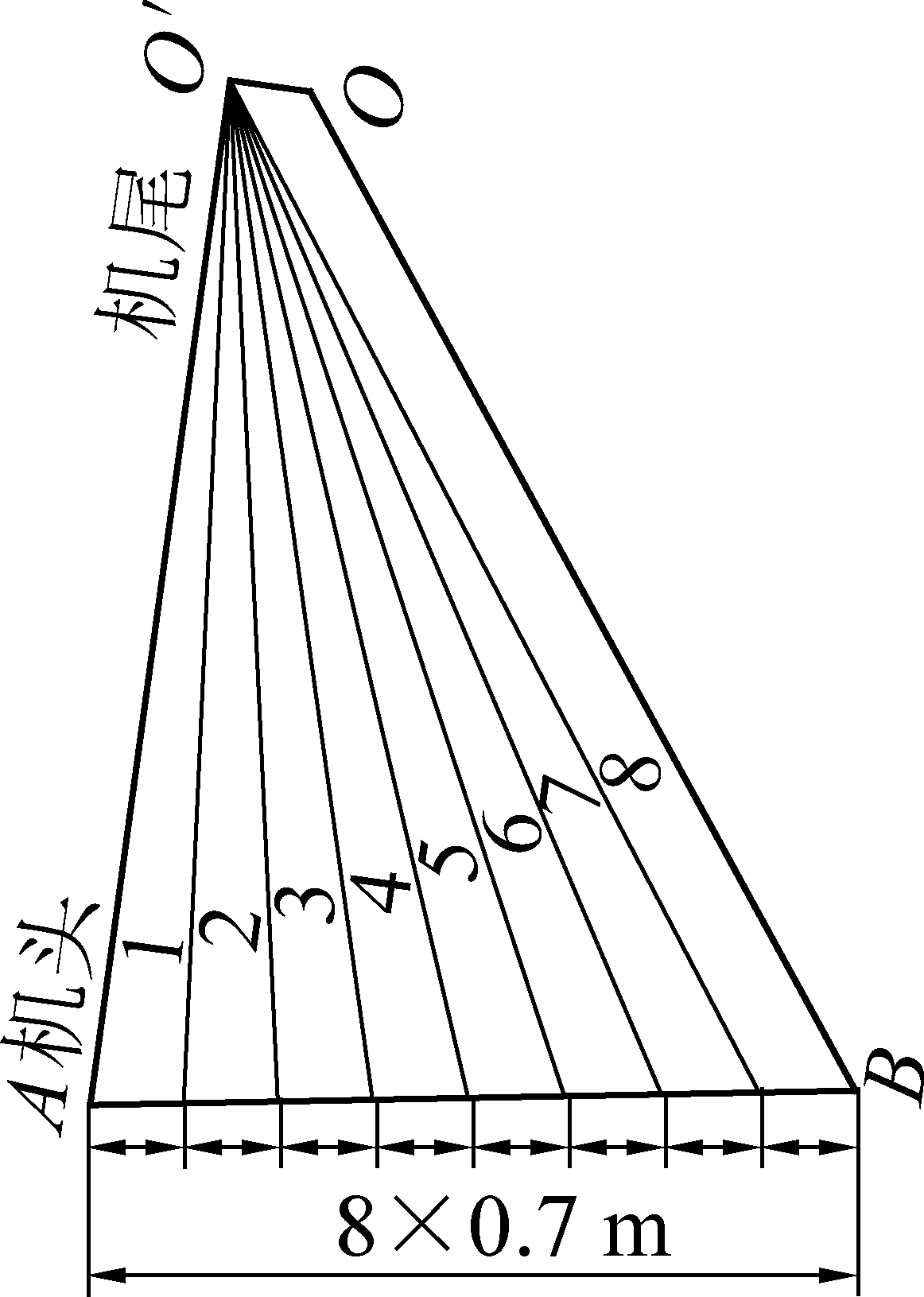

根据SGZ-800/800刮板输送机技术特征,取刮板输送机允许弯曲角度α′=1.5°,旋转过程中工作面长度L=207 m,采煤机实际截深b=0.7 m,联立式(1)和式(2),得循环内调斜刀数为7.8刀,取调斜比例为1∶8,即工作面刮板输送机机尾处进1刀,机头处进8刀。

Ⅱ1041旋转工作面运输巷需变向3次,旋转角度分别为27°、30°、17°,最终工作面共旋转74°完成旋转开采。一个切割循环的转角α为

α=arctan(Nb/L)

(3)

由式(3)可计算出α为1.36°,工作面循环数为:N1=β1/α、N2=β2/α、N3=β3/α,N1、N2、N3为3次变向所需循环数;β1、β2、β3为3次变向中每次变向的旋转角度。计算得N1,N2,N3分别为20、22、12。

Ⅱ1041工作面共经历54个循环完成旋转开采。设计从距Ⅱ1041 4号拐点14 m处、距运输巷1号拐点65 m处开始旋转开采。采至拐点④后21.6 m、拐点③后35.2 m时旋转开采结束。Ⅱ1041工作面旋转开采方案如图2所示,Ⅱ1041工作面旋转开采自AA′线开始,至BD线结束,运输巷和回风巷分别旋转74°,每个旋转开采循环角为1.36°。

图2 工作面旋转开采方案示意

Fig.2 Schematic diagram of working face rotation plan

工作面旋转开采期间,因为转载机的可弯曲程度很低,为保证旋转期间出煤系统畅通,需提前对运输巷拐点进行扩帮及出煤系统改造,对回风巷拐点也进行扩帮,完成旋转开采前的准备工作,确保刮板输送机机尾、机头同时到回风巷、运输巷旋转开采位置。旋转开采时,每一切割循环内工作面进刀情况如图3所示。

图3 旋转工作面推进示意

Fig.3 Schematic diagram of working face advance

Ⅱ1041工作面旋转开采实施步骤如下:①调斜循环短刀割煤时,采煤机停在机尾处,首采刀自机尾处至机头处割煤,割煤完成后从机尾处开始向机头处移架,采煤机从机头位置空刀返回至机尾处,从机尾处自上而下推移刮板输送机。②调斜循环长刀割煤时,采煤机在机尾处完成斜切进刀后,自机尾处向机头全长割煤,随后跟机移架但不推移刮板输送机,采煤机收底刀至机尾,逐渐推移刮板输送机到机尾处,此时机头推至煤壁,做好下一个切割循环的准备工作。③旋转开采结束后,确保刮板输送机位置合适,并且保证架型要正。可根据刮板输送机、液压支架,机头、机尾与运输巷、回风巷之间位置关系,适当调节超前距,确保刮板输送机不上移或下滑。

1)根据支架性能及煤层赋存条件,为确保支架稳定,防止倒架、挤架,每隔4~5架侧护板完全打开,拉架时使用底调千斤顶及侧护板适时调节支架状态,工作面采高应保持在2.0~2.4 m,遇地质构造时,最大采高不超过2.6 m。

2)为确保工作面正常出煤,出现工作面刮板输送机下滑,运输巷刮板输送机落煤点不正时,将运输巷刮板输送机上移,使工作面刮板输送机机头与运输巷刮板输送机转接良好,以保证出煤顺利。刮板输送机推移时布点要均匀,避免出现陡弯、机槽错茬的情况,运输巷影响范围内的单体液压支柱及时替掉。

3)为防止机尾处推进速度慢、煤壁暴露时间过长导致的冒顶、片帮现象,确保支架垂直顶底板,支架初撑力不小于3 860 kN。

4)由于工作面延长(缩短)而导致的工作面刮板输送机与转载机搭接过长(过短)时,采取缩短(延长)刮板输送机机头方式确保搭接合理,严防刮板输送机反向拉煤。

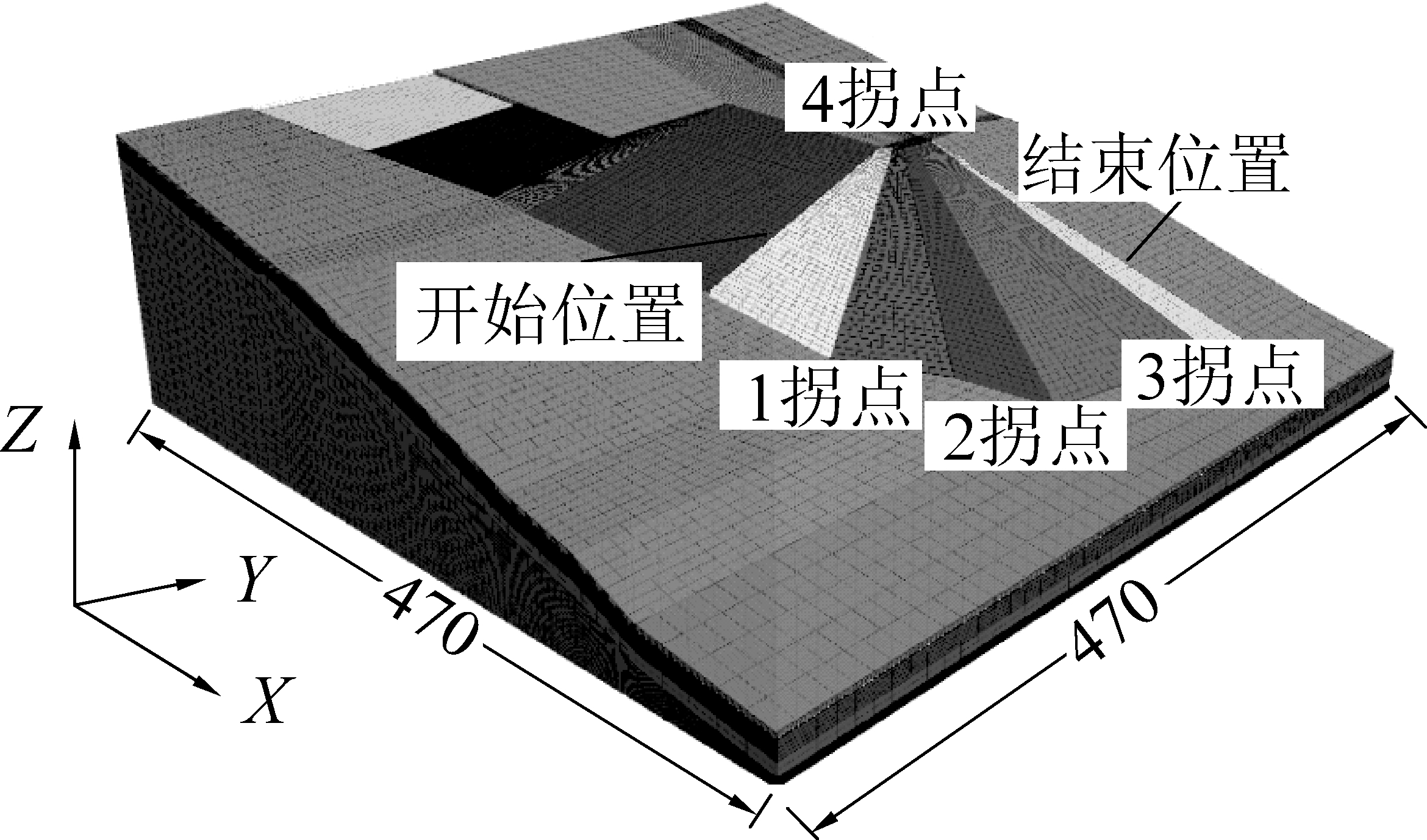

为了对整个采场的采动应力变化规律进行分析,指导工作面的高效支护,根据煤层赋存情况建立FLAC3D数值模型。由于工作面地质条件复杂,断层发育,重点对旋转开采段工作面按照回采顺序进行数值模拟研究。考虑到顶板、煤层及底板3者之间变形的协调性,建模总高度200 m,长470 m,宽470 m。模型除了上部边界属于应力边界条件,其余边界均是位移边界条件,模拟10煤层高度2.4 m,但根据煤层实际赋存情况有所变化。工作面上覆未显示的岩层取平均容重为25 kN/m3,几何模型共计638 534个单元,660 514个节点。模拟自下而上选取的煤岩物理力学参数见表1,建模情况如图4所示。

图4 数值计算模型

Fig.4 Numerical calculation model

表1 岩体物理力学参数

Table 1 Rock physical and mechanical parameters

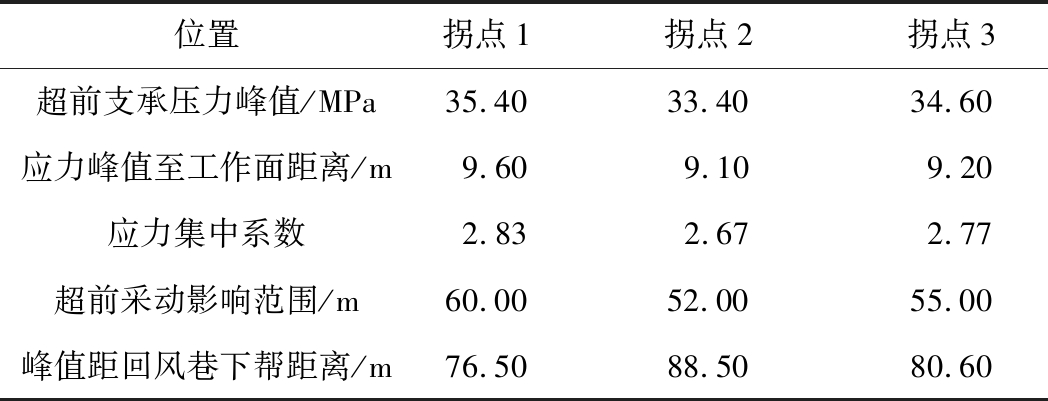

旋转工作面回采期间,1、2、3号拐点处的应力分布情况如图5所示。Ⅱ1041工作面旋转开采期间采动应力变化规律,见表2。

图5 工作面回采至不同位置时垂直应力分布情况

Fig.5 Vertical stress distribution when working face advanced to different positions

表2 工作面回采至不同位置时超前支承压力分布特征

Table 2 Stress distribution characteristics of leading bearing pressure when the working face is recovered to different positions

由图5以及表2可得:①工作面采至运输巷1、2、3号拐点时,超前支承压力峰值分别在工作面前方约9.6、9.1、9.2 m处,该峰值距回风巷下帮距离分别为76.5、88.5、80.6 m,其峰值大小分别为35.4、33.4、34.6 MPa。②工作面采至运输巷1、2、3号拐点时,超前支承压力峰值位置出现在工作面中上部区域,呈现出较为明显的非对称性特征。③工作面后方侧向支承压力距煤壁越远,峰值越小,影响范围越大。当上方岩梁运动相对稳定后,支承压力的影响范围及峰值位置基本稳定。

旋转开采期间主要监测了工作面3个位置的支架工作阻力情况,分别为刮板输送机机头处的2号支架、工作面中部的80号支架和机尾处的137号支架。监测的支架工作阻力情况如图6所示。

图6 支架工作阻力

Fig.6 Support work resistance diagram

由图6可知,在工作面刮板输送机机头及工作面中部出现5次周期来压,在工作面机尾处出现2次周期来压,旋转工作面采场顶板来压并非在采场全长范围内同时发生,存在分段来压的现象。其中,工作面刮板输送机机头处来压步距最大,为6.1~10.0 m;机尾处来压步距最小,约2.5 m;中部来压步距居中,为3.1~4.0 m。

观测期间支架工作阻力分布不同,旋转开采时刮板输送机机头处工作阻力主要分布在4 700 kN附近,工作面中部主要分布在4 800 kN附近,机尾处主要分布在5 300 kN附近,机尾旋转中心处的支架工作阻力较高,由机尾至机头处支架工作阻力逐渐降低,原因在于机尾旋转中心处回采速度慢,顶板暴露时间久,支架较长时间不移架导致无法及时卸荷。

旋转开采过程中支架支护阻力分布情况整体上呈“正态分布”。支架循环末阻力最大值为6 481 kN,为额定工作阻力的95.3%,但仍有4.7%的富余量,且支架在大部分情况下的工作阻力为支架额定工作阻力的69%~78%,说明ZY6 800/14/28型液压支架满足Ⅱ1041综采旋转工作面的支护要求。

Ⅱ1041综采工作面在非来压期间,旋转区域顶板和煤壁除在机尾处134~137号架约6 m范围内出现局部片帮冒顶外,其他部分比较完好。在顶板来压期间,工作面在刮板输送机机头处相对于机尾处煤壁片帮较少,且煤壁破坏深度及破坏范围均较小,现场实测工作面在机尾处煤壁片帮最深约为0.3 m,片帮最长约为9 m,位于132~137号架,煤壁破坏情况在可接受范围内,不影响工作面正常回采。

由于煤层倾角变化范围大(6°~26°),在煤层倾角较大的区域旋转开采时,易导致冒落矸石向工作面刮板输送机机头处突出造成机头处架间冒矸,为防止冒矸应在移架时及时将侧护板打开。

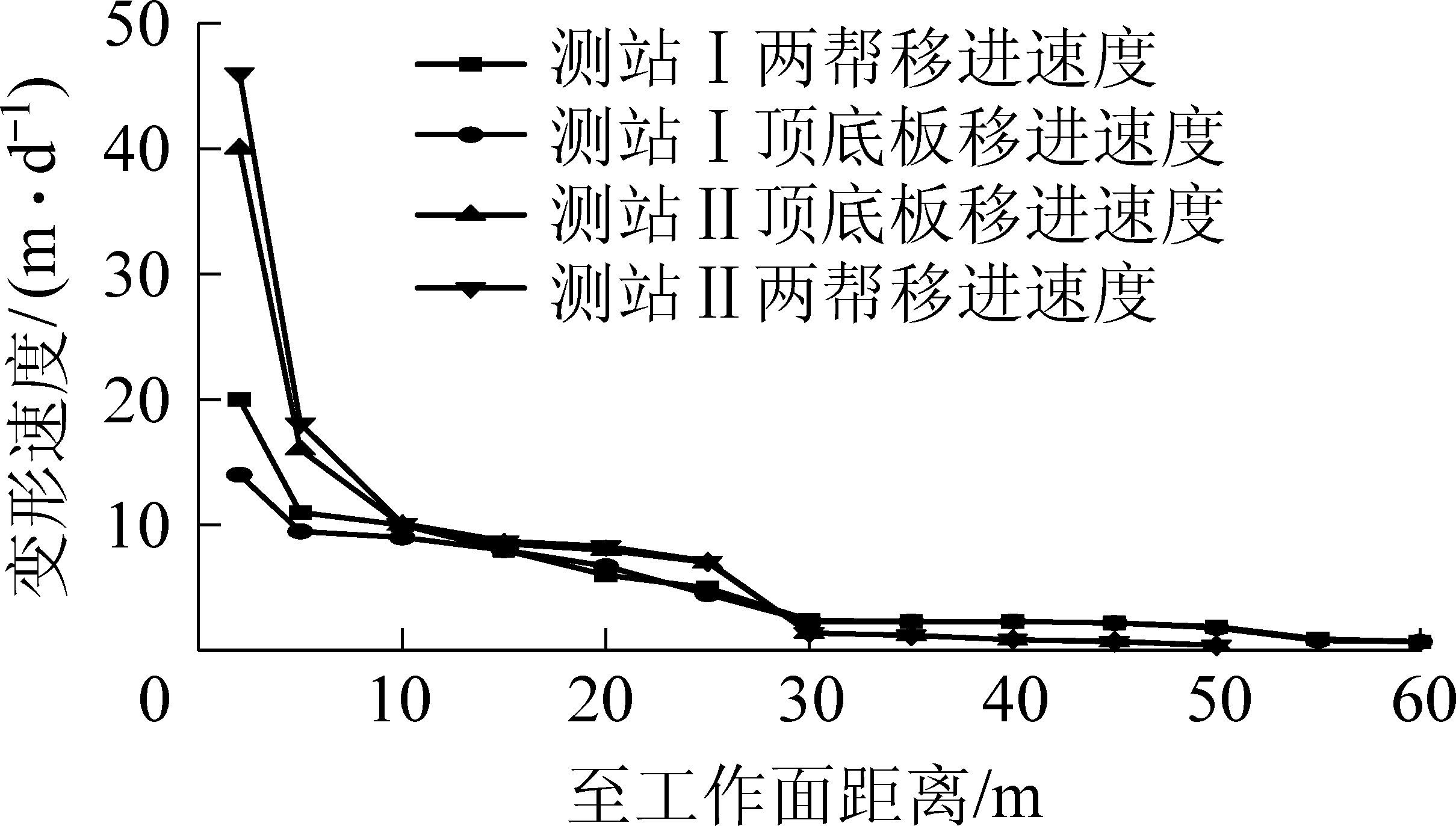

在运输巷1号拐点处设置测站Ⅰ,在回风巷4号拐点处设置测站Ⅱ,由现场实测数据,得到巷道顶底板及两帮移近量情况如图7所示。

图7 巷道变形速度

Fig.7 Roadway deformation speed

根据图7可得,当测站Ⅰ距工作面约50 m时,巷道变形速度增大,变形速度约2 mm/d;测站Ⅰ距离工作面约25 m时,采动影响更加强烈,实测巷道帮部、顶底板变形速度达5 mm/d。旋转区域内运输巷两帮、顶底板移进量分别为211、185 mm。在旋转开采前俯采阶段由于受到采动影响而产生的运输巷两帮、顶底板移进量分别为103、86 mm。旋转开采导致的运输巷两帮、顶底板移近量是正常回采时的2.05和2.15倍。旋转区域内回风巷受采动影响的范围约50 m,当测站Ⅱ距离工作面10~25 m时,巷道顶底板及两帮的变形速度约8 mm/d;至测站Ⅱ距离工作面5 m以内时,巷道变形急剧增大,测得的巷道顶底板和两帮的变形速度最大为40、46 mm/d,旋转期间回风巷两帮、顶底板移近量分别为523、492 mm。在旋转开采前俯采阶段由于受到采动影响而产生的回风巷两帮、顶底板移近量分别为137、124 mm。旋转开采导致的回风巷两帮、顶底板移近量是正常回采时的3.82和3.97倍。

1) Ⅱ1041综采工作面采用进刀比为1:8的旋转开采方案,经过54个循环共旋转74°完成旋转开采,旋转开采效果良好。

2)旋转期间支架最大工作阻力为6 481 kN,仍有4.7 %的富余量,且无倒架、挤架的现象,支架适应性较好。工作面顶板存在分段来压的现象,其中刮板输送机机头处来压步距最大,为6.1 ~10.0 m;机尾处来压步距最小,约2.5 m;工作面中部来压步距介于中间,约3.1~4.0 m。

3)旋转开采导致的运输巷两帮、顶底板移近量是正常回采时的2.05和2.15倍,回风巷两帮、顶底板移近量是正常回采时的3.82和3.97倍。

4) Ⅱ1041综采工作面把3个工作面合为1个工作面,成功进行了旋转开采,使工作面不搬家,实现了复杂条件下工作面的连续推进。

参考文献(References):

[1] 任泽强,何金先,董守华,等.淮北孙疃煤矿下石盒子组主采煤层沉积环境与聚煤特征[J].中国煤炭地质,2018,30(10):10-14,60.

REN Zeqiang,HE Jinxian,DONG Shouhua,et al.Sedimentary environment and coal accumulation characteristics of the main coal seam of Xiashishizi Formation in Sunyu Coal Mine,Huaibei[J].China Coal Geology,2018,30(10):10-14,60.

[2] 杨增越,王 炯,刘 帅,等.复杂环境近距离煤层超长工作面回采实践研究[J].煤炭科学技术,2018,46(S1):1-5,22.

YANG Zengyue,WANG Wei,LIU Shuai,et al.Research on the mining practice of ultra-long workingface in complex environment near coal seam[J].Coal Science and Technology,2018,46(S1):1-5,22.

[3] 刘洪磊,杨天鸿,张鹏海,等.复杂地质条件下煤层顶板“O-X”型破断及矿压显现规律[J].采矿与安全工程学报,2015,32(5):793-800.

LIU Honglei,YANG Tianhong,ZHANG Penghai,et al.“OX” type breaking and roof pressure behavior law of coal seam roof under complex geological conditions[J].Journal of Mining and Safety Engineering,2015,32(5):793-800.

[4] 杨胜利,张康宁,李良晖.薄煤层M形工作面连续旋转开采技术[J].煤炭科学技术,2018,46(1):105-111.

YANG Shengli,ZHANG Kangning,LI Lianghui.Continuous rotary mining technology for m-shaped working face in thin coal seam[J].Coal Science and Technology,2018,46(1):105-111.

[5] 李 亮,马 庆,王 辉,等.综放工作面转采方案设计及矿压显现特征研究[J].矿业研究与开发,2018,38(5):56-60.

LI Liang,MA Qing,WANG Hui,et al.Study on the design of mining technology and the characteristics of mine pressure in fully mechanized caving face[J].Mining Research and Development,2018,38(5):56-60.

[6] 石春宇.复杂条件下L型孤岛煤柱旋转开采应用研究[D].河北工程大学,2014.

[7] 贾连鑫.大采高综采放顶煤工作面旋转调斜开采技术[J].煤炭科学技术,2018,46(S1):119-122.

JIA Lianxin.Rotary adjustment mining technology for large mining height fully mechanized top coal caving face[J].Coal Science and Technology,2018,46(S1):119-122.

[8] 张科学,李首滨,何满潮,等.智能化无人开采系列关键技术之一——综采智能化工作面调斜控制技术研究[J].煤炭科学技术,2018,46(1):139-149.

ZHANG Kexue,LI Shoubin,HE Manchao,et al.One of the key technologies of intelligent unmanned mining series——Study on the control technology of fully mechanized intelligent working face tilting control[J].Coal Science and Technology,2018,46(1):139-149.

[9] 王元杰,刘金亮,陈法兵.深井特厚煤层综放工作面旋转调采期间微震活动规律研究[J].煤矿开采,2017,22(5):89-91,70.

WANG Yuanjie,LIU Jinliang,CHEN Fabing.Study on micro-seismic activity law during rotary adjustment of fully mechanized caving face in deep coal seam[J].Coal Mining,2017,22(5):89-91,70.

[10] 屠世浩,郝明奎,谢耀社.孤岛煤柱综采工作面旋转开采关键技术[J].中国矿业大学学报,2004,33(5):30-33.

TU Shihao,HAO Mingkui,XIE Yaoshe.Key technology of rotary mining in fully mechanized mining face of gudao coal pillar[J].Journal of China University of Mining and Technology,2004,33(5):30-33.

[11] 王惠风,陈殿赋,师泽敏.保德煤矿综放工作面旋转开采关键技术研究[J].煤炭科学技术,2019,47(3):131-135.

WANG Huifeng,CHEN Dianfu,SHI Zemin.Study on key technology of rotary mining in fully mechanized caving face of Baode Coal Mine[J].Coal Science and Technology,2019,47(3):131-135.

[12] 杨 科,陆 伟,潘桂如,等.复杂条件大倾角大采高旋转综采矿压显现规律及其控制[J].采矿与安全工程学报,2015,32(2):199-205.

YANG Ke,LU Wei,PAN Guiru,et al.Pressure law and control of large-angle and High-rotation comprehensive mining in complex conditions[J].Journal of Mining and Safety Engineering,2015,32(2):199-205.

[13] 赵庆民,施现院,常庆粮.复杂地质条件下综采工作面旋转开采关键技术研究[J].煤炭技术,2017,36(5):90-93.

ZHAO Qingmin,SHI Xianyuan,CHANG Qingliang.Study on key technologies of rotary mining in fully mechanized mining face under complex geological conditions[J].Coal Technology,2017,36(5):90-93.

[14] 杜振启,屈 华.综采工作面旋转调斜开采安全措施[J].山东煤炭科技,2013(4):237-238.

DU Zhenqi,QU Hua.Safety measures for rotary tune mining in fully mechanized mining face[J].Shandong Coal Science and Technology,2013(4):237-238.

[15] 贾国忠.综采工作面末采旋转调面回采工艺优化设计[J].山东煤炭科技,2018(6):208-209.

JIA Guozhong.Optimization design of mining and adjusting surface mining technology in the end of fully mechanized mining face[J].Shandong Coal Science and Technology,2018(6):208-209.