0 引 言

我国煤炭资源多年来采用旧式房柱式、巷柱式等不规范开采方法造成了大量资源破坏及浪费。采用特殊正规的长壁综采技术回收被旧式开采方法破坏的残留煤炭资源简称为复采[1]。旧式采煤方法导致复采矿井顶板破碎,围岩松软,严重影响矿井正常采掘活动;且巷道掘进过程中受小窑破坏影响,局部顶板离层,锚杆锚索施工在离层层位时,锚固剂不能送至钻眼底部,锚固强度达不到标准要求,故不宜采用锚网梁支护方式[2-3];在复采矿井回采巷道支护中,虽然棚式支架属于被动支护,控制围岩早期变形的能力较差,由于支护坚固、安全性高、材料加工方便、架设简单、可回收重复使用等经济技术优点,是特殊地质条件下常用的支护形式[4-5]。近年来,我国学者围绕复采残采巷道支护技术方面做了大量的研究与实践工作,李杨等[7]得到了复采工作面过小煤窑巷道顶板破断力学模型和支架合理工作阻力计算公式;胡高建等[8]建立了大尺度复杂空区群三维力学计算模型,得到了承压矿柱以及围岩的应力演化规律。但由于复采煤层赋存条件即空巷、采空区和破碎顶板分布差异性较大,不同复采煤层赋存条件及巷道支护技术具有一定的特殊性。基于复采巷道赋存条件及被动支护架棚工艺,建立2种梯形棚梁力学计算模型,解决复采残采松软破碎围岩梯形棚被动支护强度确定问题;对复采巷道架棚支护设计、施工以及破碎顶板控制有重要的指导意义。

1 工作面概况

薛虎沟煤矿地质构造简单,总体为倾向北西的单斜构造;地层倾角平缓,一般1°~7°,断层不发育。2号煤层直接顶为砂质泥岩,厚4~6 m,层理比较发育。能够随采随冒,垮落块度较小,多呈片状,一般块度0.2~0.3 m。属中等稳定顶板;基本顶为细粒砂岩,厚5~6 m,稳定性较好,底板为粉砂岩或砂质泥岩,厚3~5 m,较为稳定,层理发育,质较软。煤层平均厚度4.92 m,煤层容重14.9 kN,垂直节理发育;盖山厚度80~170 m;施工2号煤层巷道过程中,多处煤层已被小煤窑破坏,局部煤层存留较好的巷道煤层厚度为4~6 m,平均为4.5 m,被小煤窑破坏的煤层厚度为2.5~4.5 m,平均厚度为3 m。矿井为瓦斯矿井,煤层为Ⅱ级自燃煤层。复采巷道2-106掘进过程中50%顶板和2-105复采工作面20%面积受小窑破坏影响,由于顶板破碎和煤体松软,锚网梁支护不可行。与之相比,工字钢架棚工艺简单,巷道报废工字钢可重复使用,综合考虑支护工艺、支护成本等因素,回采巷道确定用工字钢架棚支护工艺。复采巷道顶底板剖面,如图1所示。

图1 复采巷道布置

Fig.1 Re-mining roadway layout

薛虎沟煤矿架棚支护体为12号工字钢,材质Q275,其主要尺寸参数、力学性能等见表1和图2。

图2 工字钢截面

Fig.2 I-steel section

注:Iz、Iy分别为z、y方向的惯性矩;iz、iy分别为z、y方向的惯性半径;Wz、Wy分别为z、y方向抗弯截面系数;E为弹性模量;σs为屈服强度;σt为抗拉强度。

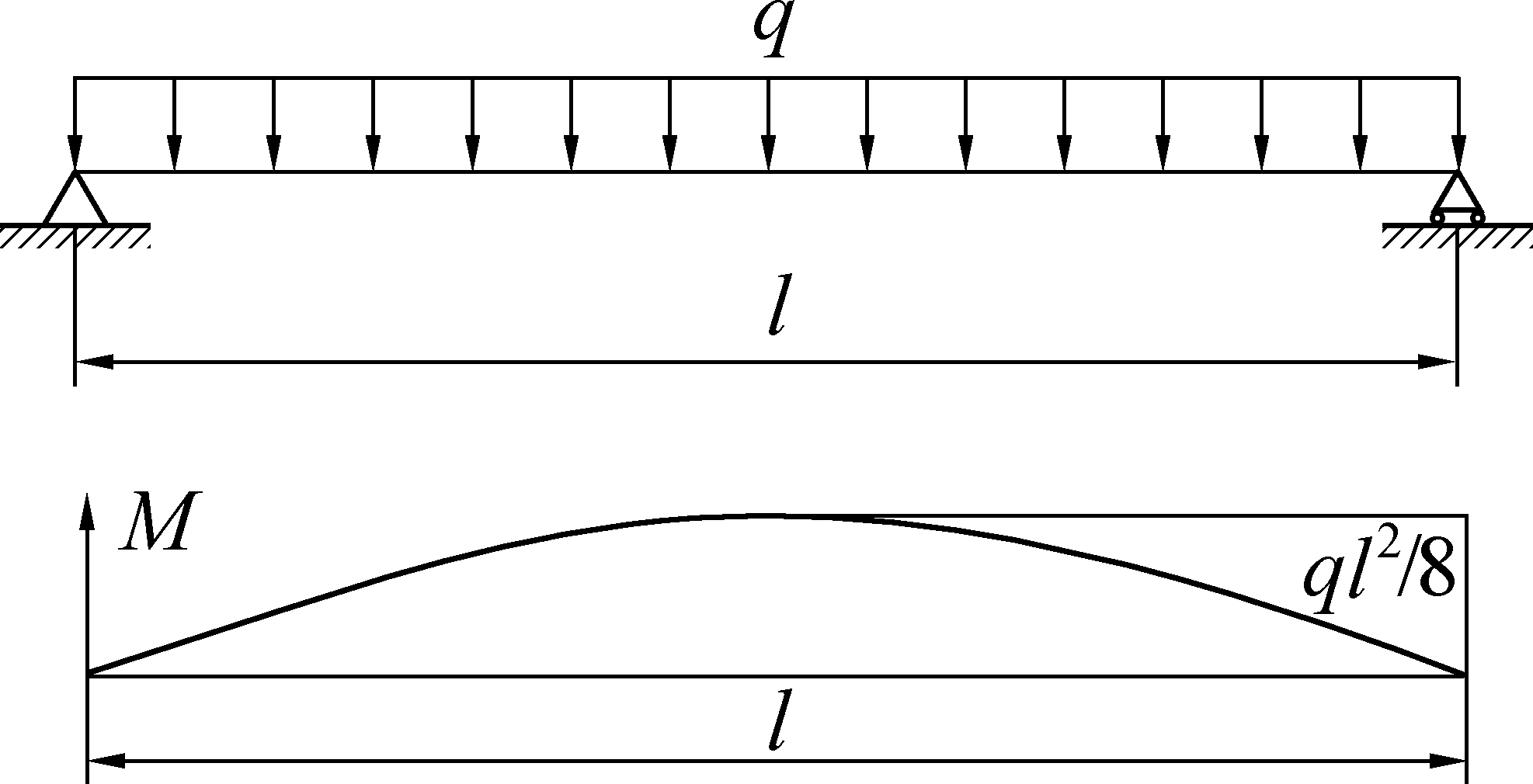

2 工字钢梁简支纯弯力学模型

工字钢梯形梁为支护体,围岩为载荷,顶梁可简化成受均布载荷类型的简支梁[14]力学模型,如图3所示。工字钢棚式顶梁的破坏机理是由于顶梁弯曲力矩达到极限后,产生的最大拉应力超过材料的抗拉强度,从而导致顶梁变形、破坏而失去承载力。

图3 简支梁纯弯力学模型[8,17]

Fig.3 The pure bending mechanical model of the beam[8,17]

在梁的中点截面处弯矩最大,其值为:

Mmax=ql2/8

(1)

式中:Mmax 为工字钢顶梁受到的最大弯矩;q为均布载荷;l为工字钢梁的净跨长度,不含棚爪部分。

弯矩最大的截面为危险截面,最大正应力位于最大弯矩所在截面上距中性轴最远的地方。 在工字钢梁的中点处的截面上,沿中性轴上侧工字钢受压应力,下侧受拉应力,当所受拉应力大于工字钢的抗拉强度时,工字钢下侧破坏。

最大正应力计算公式为

σmax=Mmax/Wz

(2)

式中:Mmax为顶梁受到的最大弯矩;Wz为顶梁横截面的抗弯截面模量,是衡量截面抗弯强度的几何量,可查表获得;σmax为最大正应力。

将式(1)代入式(2)得顶梁受到的均布载荷:

(3)

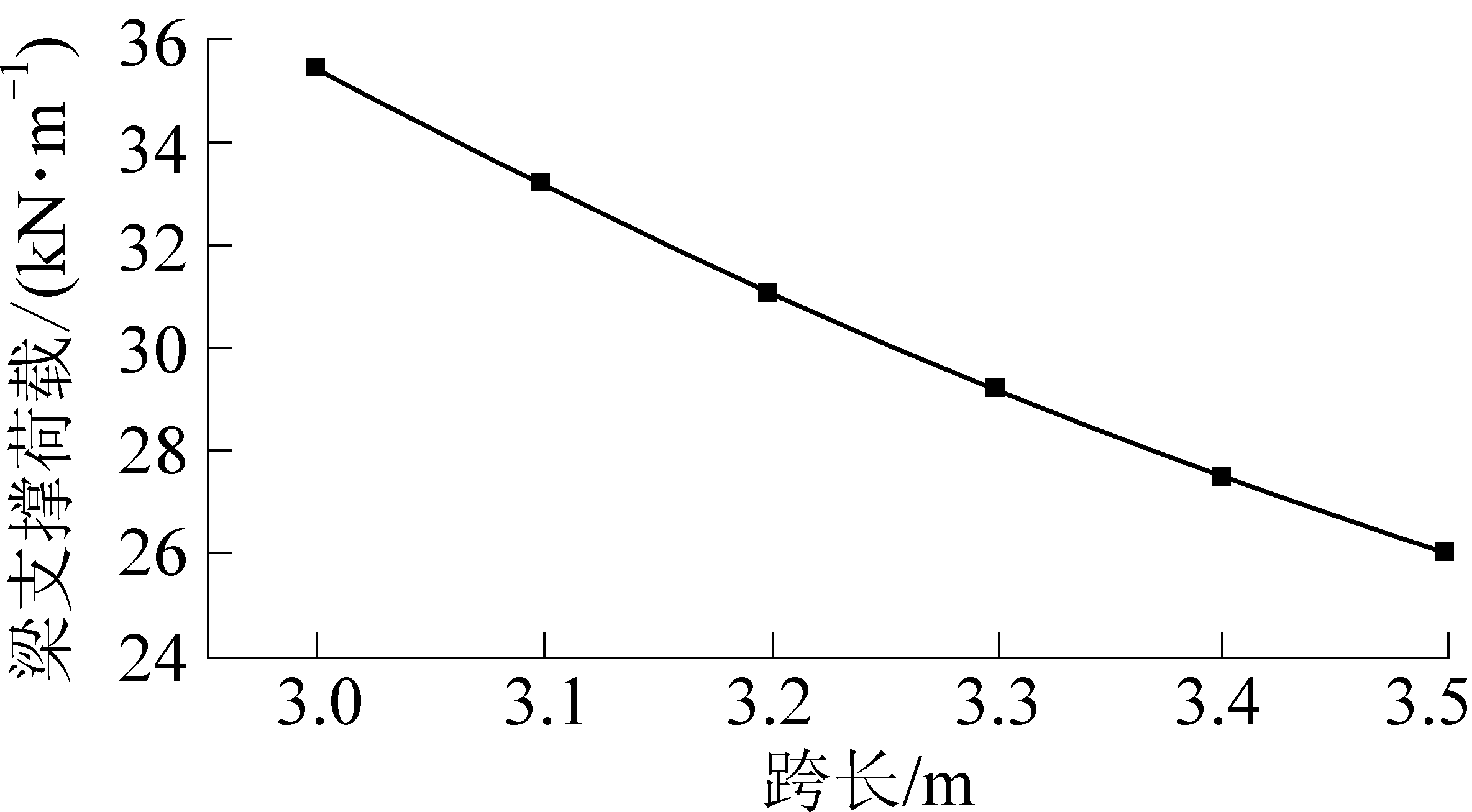

其中:若σmax若代入工字钢顶梁的屈服极限,求出的q为梁的使用载荷,代入的是抗拉强度,即得梁的破坏载荷。根据式(3),可得任意一根长度的工字钢顶梁所承受的顶板压力。不同跨长工字钢梁的承受荷载,如图4所示。

图4 不同跨长工字钢梯形棚梁的计算承载能力

Fig.4 Calculation bearing capacity of trapezoidal beam with different span

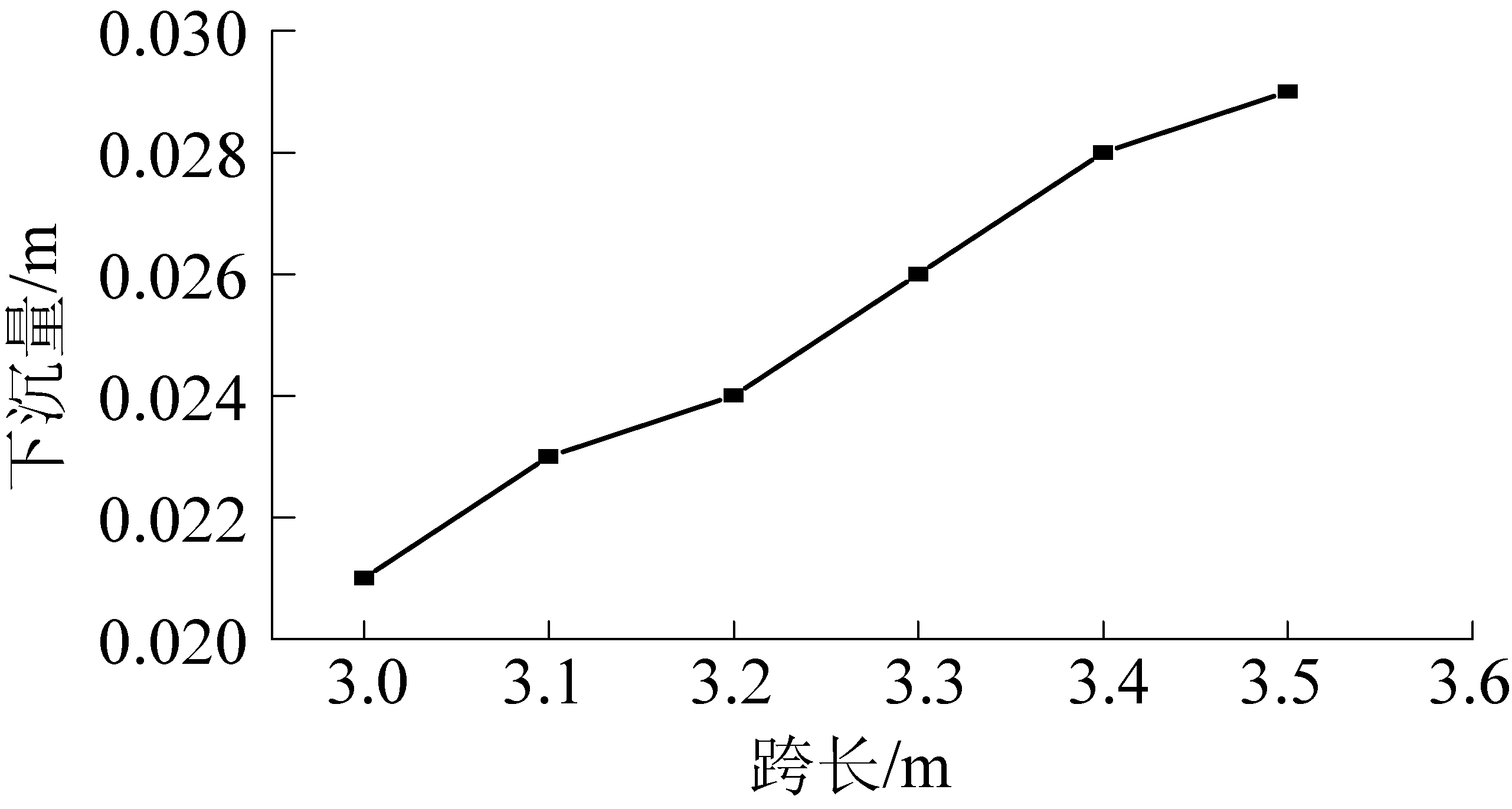

梁的最大挠度发生在梁的中点,其公式为:

(4)

其中:ymax为工字钢顶梁在中间位置的最大下沉量;E为工字钢的弹性模量。根据上述式(4),得到不同跨长工字钢梁的弯曲下沉量,如图5所示。

图5 不同跨长工字钢梯形支架梁下沉量

Fig.5 Calculation subsidence of trapezoid beam with different span

利用计算的支架顶梁使用载荷,以及巷道顶板计算压力,可进行支护参数初始设计与后期修正。复采巷道冒落顶板压力采取自然平衡拱理论[15]进行计算,公式如下:

(5)

式中:Qd为每米巷道顶板岩石作用在钢梁上的压力;γ为顶板岩石容重,取24.3 kN/m3;f为顶板岩石的普氏系数,取 4.2;a为巷道顶板宽度1/2。

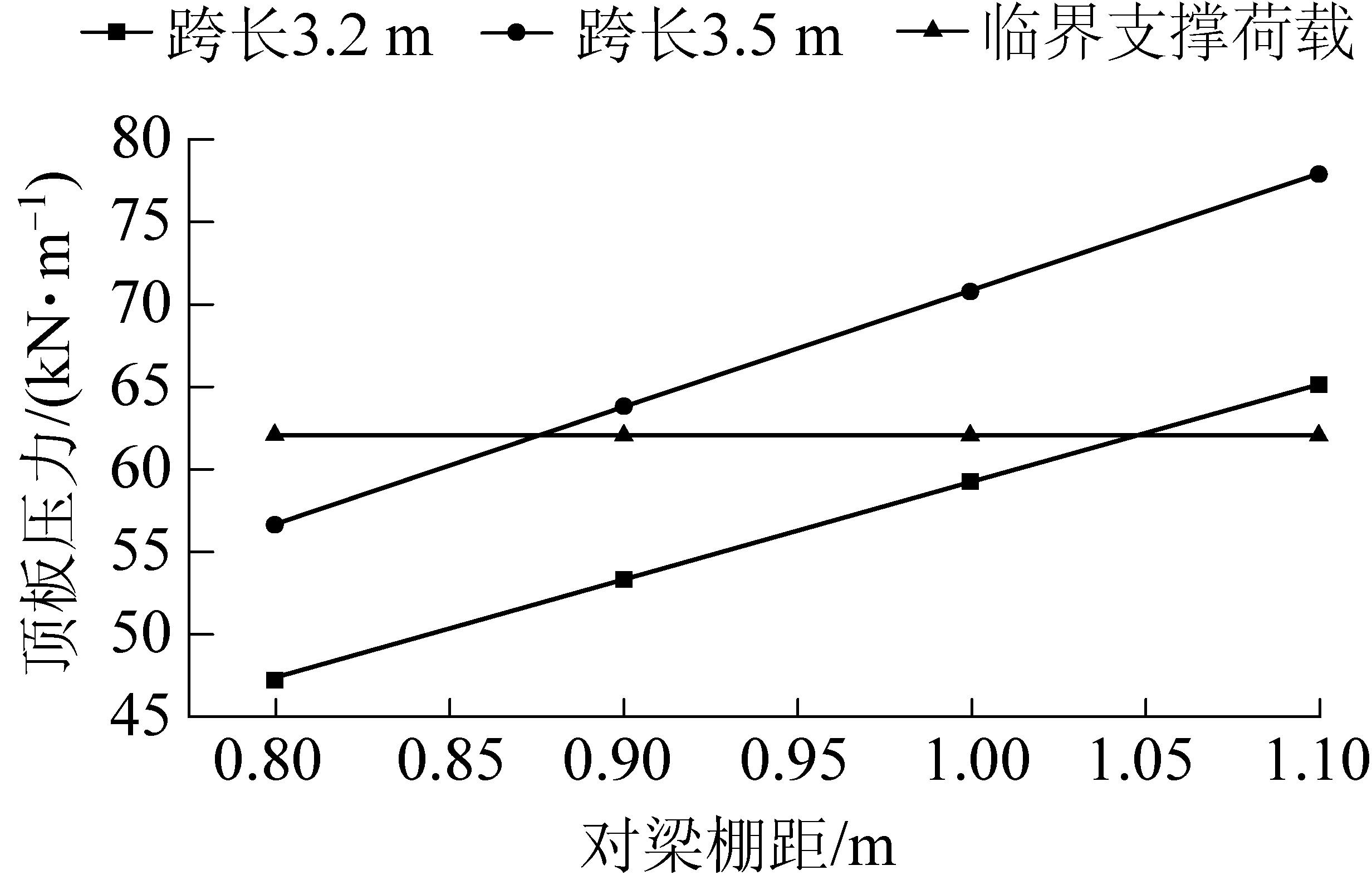

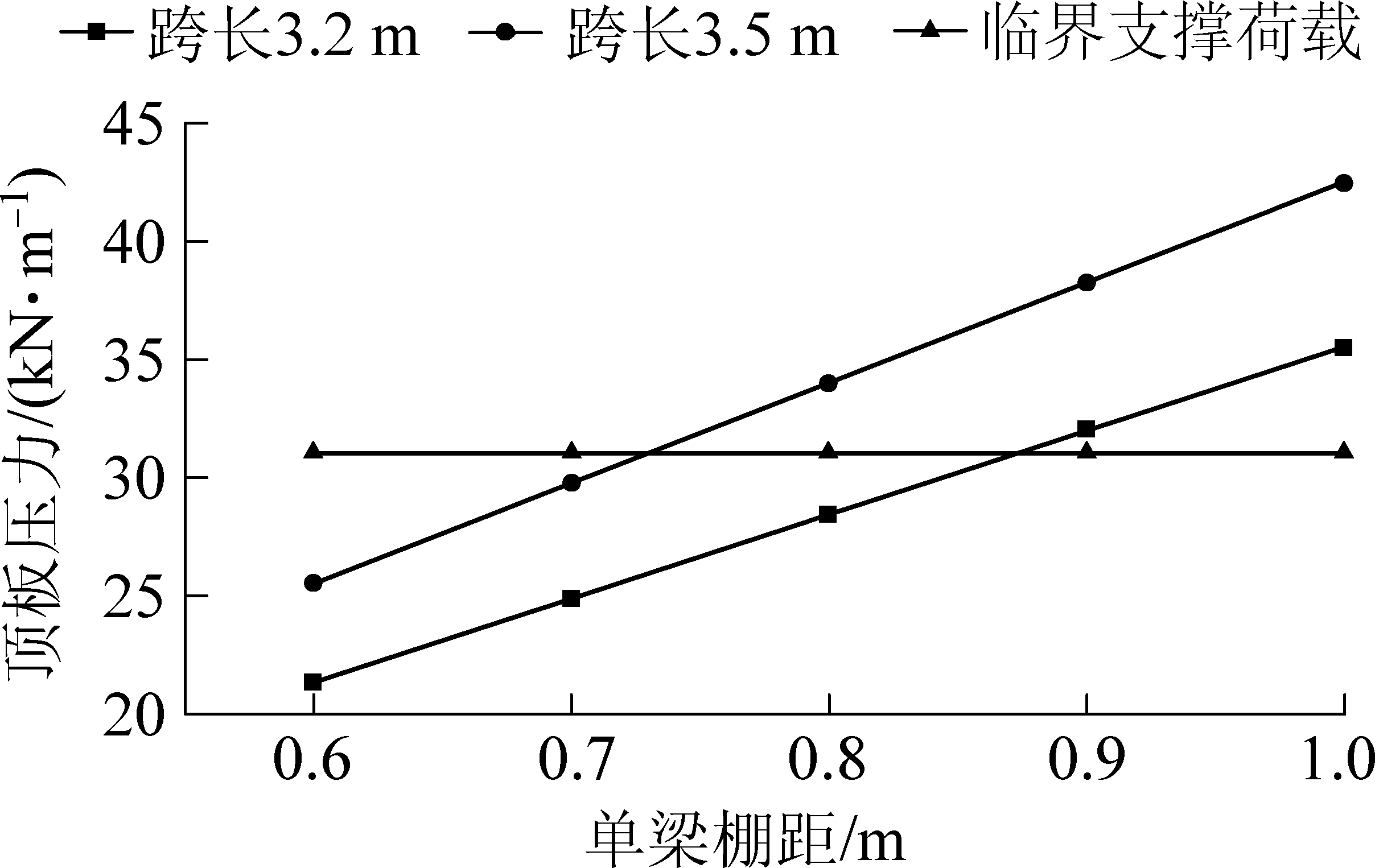

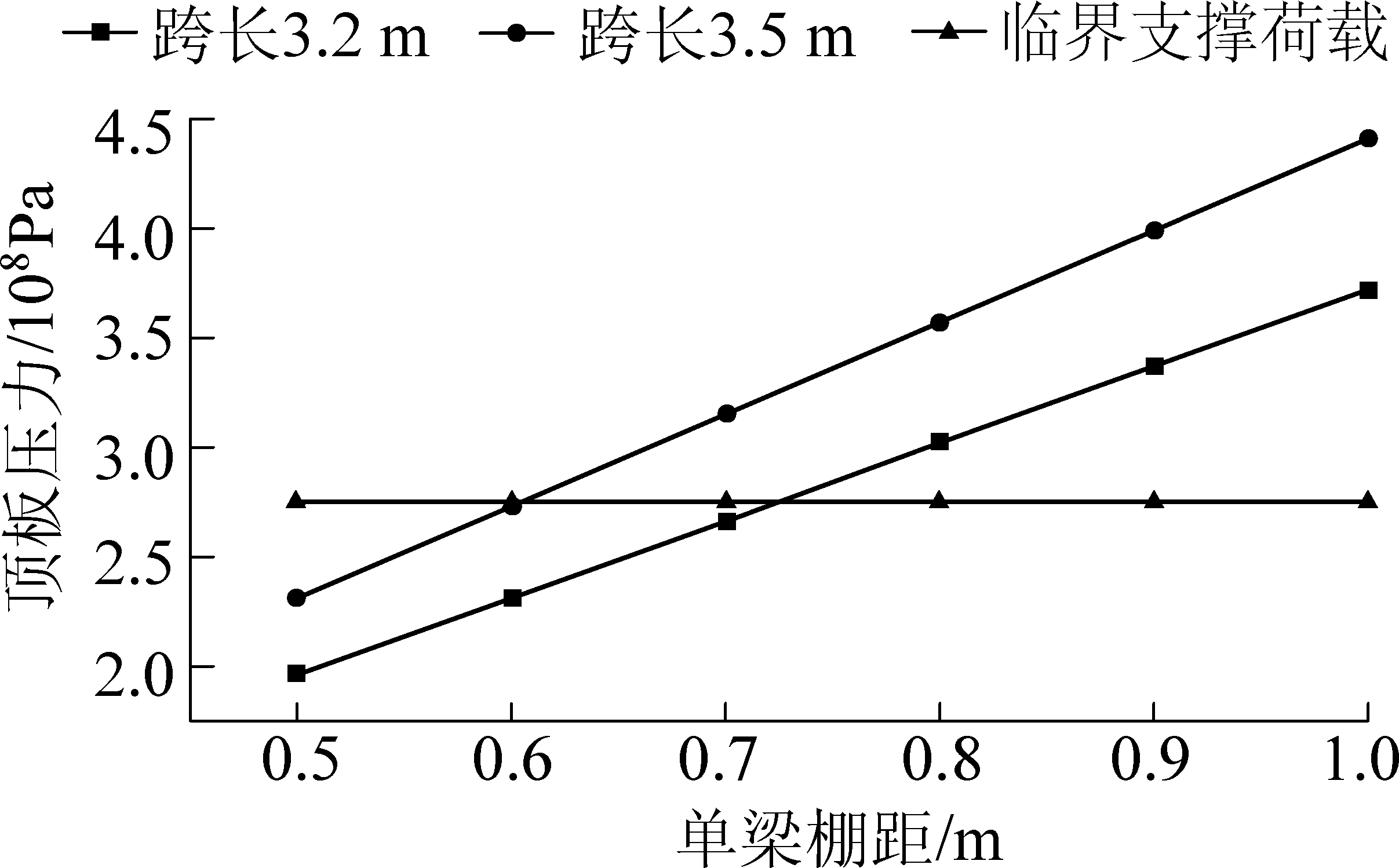

跨长2a取3.2 m和3.5 m;底板宽4.3 m,高3.0 m;考虑到动压力及其他因素影响,对梁安全系数取1.5,单梁棚安全系数取1.8;计算得冒落拱内岩石质量,对比对梁和单梁2种不同跨长支护方式棚距下顶板压力值,与最大支护载荷比较,确定最佳棚距。不同跨长工字钢梯形支架梁的顶板压力计算值如图6和图7所示。

图6 对梁棚距与顶板压力关系

Fig.6 Relationship of double beams shed distance and roof pressure

可得当梁跨长为3.2 m时,对梁棚距为1.0 m时顶板压力值59.25 kN/m小于临界支撑荷载62.08 kN/m,支护能满足要求;单梁棚距0.8 m时顶板压力值28.44 kN/m小于临界支撑荷载31.04 kN/m,支护能满足要求;当梁跨长为3.5 m时,对梁棚距为0.8 m时顶板压力值56.70 kN/m小于临界支撑荷载62.08 kN/m,支护能满足要求;单梁棚距0.7 m时顶板压力值29.77 kN/m小于临界支撑荷载31.04 kN/m,支护能满足要求。

图7 单梁棚距与顶板压力关系

Fig.7 Relationship of single beam shed distance and roof pressure

由图6—图7可知,当梁跨长为3.2 m,对梁支护时棚距不得超过1.0 m;单梁支护时棚距不得超过0.8 m;当梁跨长为3.5 m,对梁支护时棚距不得超过0.8 m;单梁支护时棚距不得超过0.7 m。

3 工字钢梁简支压弯力学模型

依据刚性支护体的力学模型[15-16],将梯形棚顶梁和立柱简化为简支压弯构件,分别计算工字钢棚的顶梁与棚腿的支护强度,验证是否满足护巷要求。

顶梁其强度条件为

(6)

式中:(Mmax)b为顶梁受到的最大弯矩;Wb为顶梁横截面的抗弯截面模量,可查表获得;[σ0]b为顶梁承受的最大正应力。N1为顶梁受到的轴力;e1为立柱上端反力对顶梁轴线的偏心距;Fb为顶梁的截面面积;φ为截面系数。

立柱强度条件为

(7)

式中:(Mmax)0为立柱受到的最大弯矩;W0为立柱横截面的抗弯截面模量,可查表1获得;[σ0]0为立柱承受的最大正应力。N2为立柱受到的轴力;e2为顶梁上端反力对立柱轴线的偏心距;F0为顶梁的截面面积。

表2 岩体力学参数

Table 2 Mechanical parameters of rock mass

岩层块体力学参数接触面力学参数体积模量/GPa剪切模量/GPa容重/(N·m-3)内摩擦角/ (°)黏聚力/MPa 抗拉强度/ MPa法向刚度/GPa切向刚度/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa细砂岩1212.026 50037.007.001.5091.20.3120.4砂质泥岩69.024 30030.002.004.0030.50.260.12号煤43.515 40025.202.492.2720.50.230.1砂质泥岩69.024 30028.477.574.0030.50.260.1

根据梯形巷道几何参数,顶板跨长3.2 m,α=80°,β=10°;顶板跨长3.5 m,α=82°,β=8°;覆岩力学参数,计算冒落拱内岩石重量,从而计算单梁不同棚距下顶板压力值,与最大支护载荷比较,确定最佳棚距;考虑到动压力及其他因素影响,单梁棚安全系数取1.8。通过分析计算得到单梁棚距为0.7 m,顶板应力2.66×108 Pa小于2.75×108 Pa,所以根据煤矿设计手册计算单梁允许棚距为0.7 m,如图8所示。

图8 单梁棚距与顶板压力关系

Fig.8 Relationship of single beam shed distance and roof pressure

4 复采梯形棚支护数值模拟

复采掘进梯形巷道简化成平面应变问题[17],分别建立实体煤和破碎顶板区梯形棚梁支护模型,梯形棚12号工字钢梁参数见表1;围岩本构关系采用Mohr-Coulumb模型。岩体参数见表2;通过数值计算分别得到围岩应力分布和梯形棚梁的内力图,计算结果如图9—图10所示。

通过对梯形平巷实体煤和破碎顶板区围岩控制的数值计算,对比分析分别得到在实体煤区和破碎区梯形棚支护平巷围岩的垂直应力及梯形棚内力分布图;由计算结果可知,实体煤区梯形平巷垂向应力最大值为6 MPa,位于巷道下部两拐角处;水平应力最大值为1.6 MPa,位于巷道上部两个拐角处;梯形棚最大轴力为615.4 kN,最大弯矩为1.85 kN·m,最大剪力为1.098 kN,最大位移为7.823 mm;破碎区梯形平巷垂向应力最大值为2 MPa;水平应力最大值为1 MPa;梯形棚最大轴力为114.5 kN,最大弯矩为4.90 kN·m,最大剪力为1.605 kN,最大位移为32.7 mm;总之,巷道顶板压力小于梯形棚梁抗拉强度和屈服强度,可满足复采掘进巷道支护要求。

图9 实体煤巷道梯形棚单梁支护应力分布

Fig.9 Stress distribution of solid coal roadway of single trapezoid shed supporting

图10 破碎顶板区巷道梯形棚单梁支护应力分布

Fig.10 Stress distribution of roadway in broken roof area of single trapezoidal shed supporting

5 现场应用及监测分析

5.1 工字钢梯形棚支护方案

通过理论分析和数值计算,确定支护方案为12号矿用工字钢梯形棚单梁棚距为0.6 m,顶梁跨长为3.2 m,立柱3.4 m;柱窝深度200 mm;两帮及顶帮用方木背实,方木规格为1 000 mm×150 mm×80 mm,顶帮采用钢筋网片紧靠梯形棚全断面铺网(采用菱形网和钢筋网双层铺设,钢筋网紧贴工字钢梁),钢筋网规格为ø6 mm×1 200 mm×900 mm,网格大小为100 mm×100 mm,菱形网规格为3 500 mm×900 mm,网格大小为40 mm×40 mm,网片搭接100 mm,每100 mm用联网丝联一道,联网用14号铅丝,每道不小于3圈。工作面区段煤柱留宽 30 m。

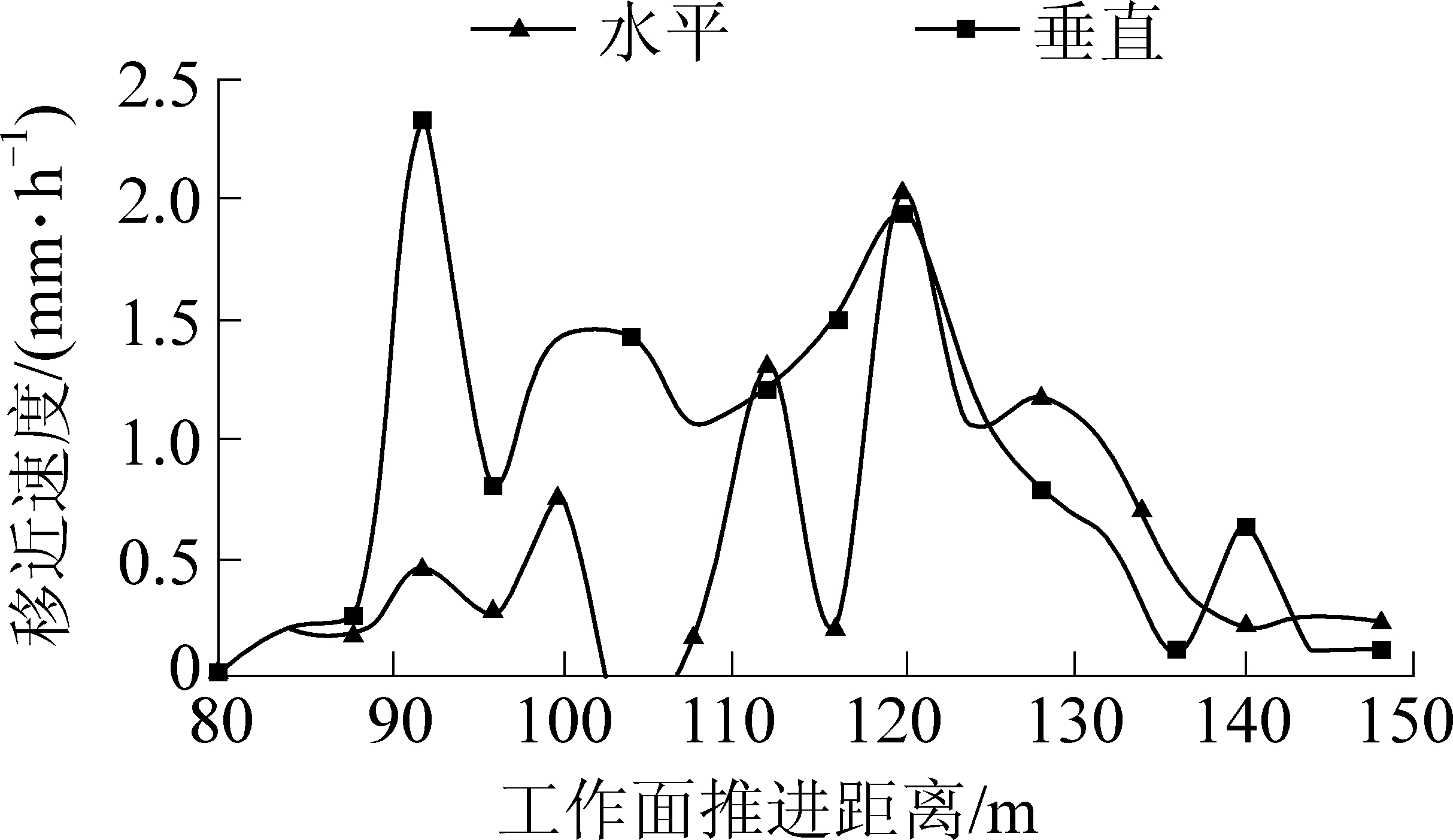

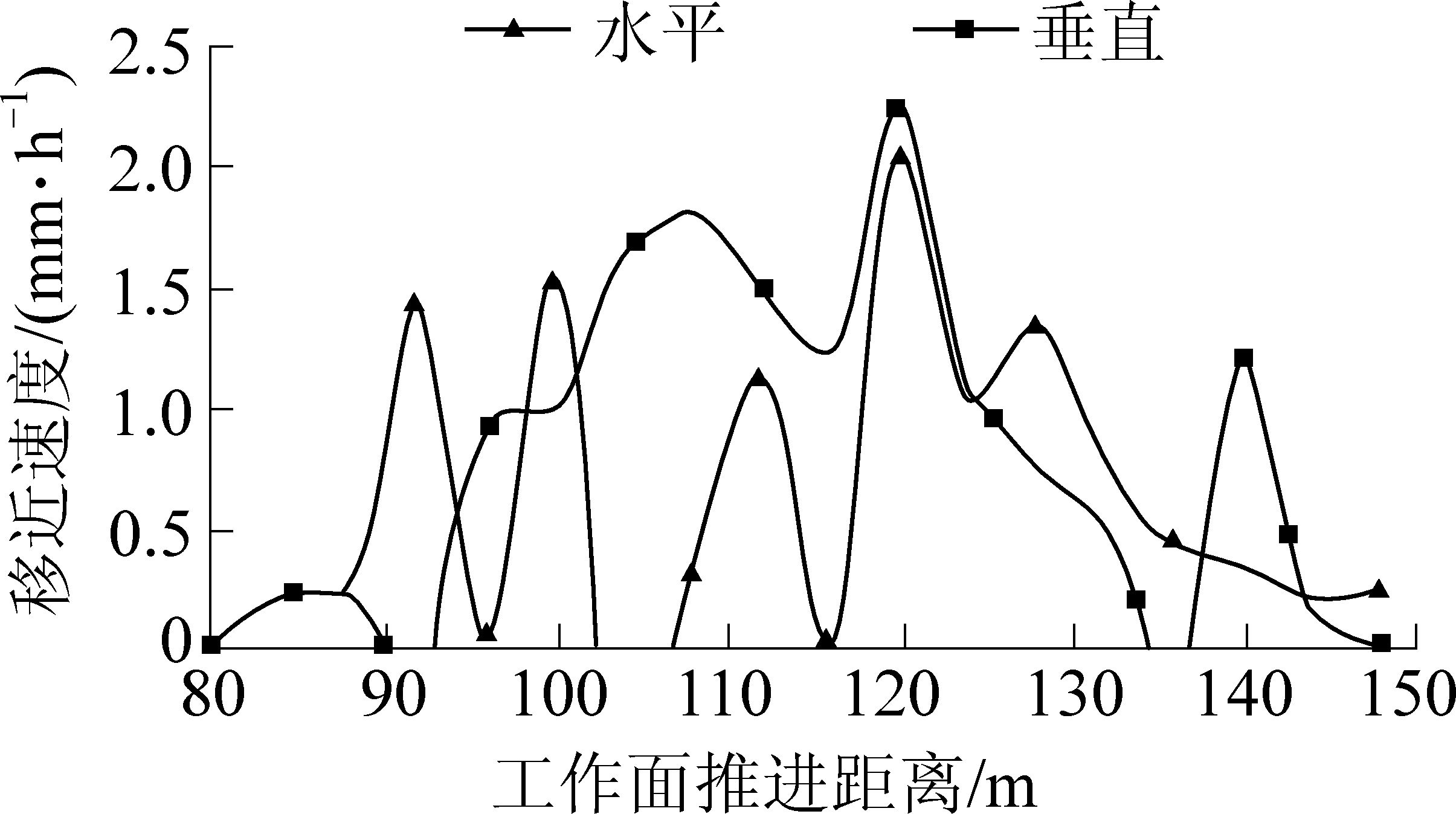

5.2 工字钢梯形棚变形监测

在薛虎沟煤矿2-106 工作面运输巷和回风巷选取存在间隔破碎顶板区长度80 m试验段,用于监测巷道围岩变形特征;监测方案采用十字布点法,仪器为三相激光测距仪测量随着工作面的推进,两巷顶底板、两帮移近速率动态信息,监测结果如图11—图12所示。

图11 运输巷围岩动态监测

Fig.11 Dynamic monitoring of surrounding rock

图12 回风巷围岩动态监测曲线

Fig.12 Dynamic monitoring of surrounding rock

由图11和图12可知,受采动影响产生表面位移明显的区域为距离工作面80 m范围内;巷道围岩移近速度呈现3个阶段;距离工作面0~20 m,顶底板(垂直)和两帮(水平)相对移近速度最大分别为1.9 mm/h和2.1 mm/h,变形速率递增,该区域为围岩变形剧烈区;距工作面20~40 m,顶底板变形速率稳定,是由于破碎顶板区影响,垂直动应力得到阻隔,但两帮受水平应力影响,变形速率上下波动,通过在梯形棚相邻两排中间补打帮锚杆和钢带,提高两帮支护强度,所以该区域为围岩变形显著区;70 m以后,表面位移量逐渐幅度变小,直至趋于稳定,变形速率趋于0,得出该区域为围岩变形稳定区。

6 结 论

1)通过研究“破碎顶板-工字钢梁”之间力学关系,建立了2种刚性支护体的力学分析模型,通过对比计算分析可得,将立柱和顶梁简化成简支压弯构件模型,更符合实际; 根据梯形巷道几何参数及覆岩力学参数,并考虑到动压力及其他因素影响,从而计算单梁不同棚距下顶板压力值,与工字钢梁最大支护载荷比较,当梁跨长为3.2 m,单梁最大允许棚距为0.7 m,对梁支护时棚距不得超过1.0 m。

2)建立了梯形巷道过顶板破碎区的平面应变模型,通过对梯形平巷实体煤和破碎顶板区围岩控制的数值计算,对比分析分别得到在实体煤区和破碎区梯形棚支护平巷围岩的垂直应力及梯形棚内力分布;巷道顶板压力小于梯形棚梁抗拉强度和屈服强度,可满足复采掘进巷道支护要求。

3)通过理论分析和数值计算,确定了复采巷道支护方案,并通过现场监测得到巷道变形3阶段,且在破碎顶板区,围岩主要是受水平应力影响,两帮变形大。可在梯形棚相邻2排中间补打帮锚杆和钢带,提高两帮支护强度。该研究可为类似条件下复采残采煤矿巷道支护方案确定提供理论指导与技术支撑。

[1] 刘 畅,弓培林,王 开,等.复采工作面过空巷顶板稳定性[J].煤炭学报,2015,40(2):314-322.

LIU Chang,GONG Peilin,WANG Kai,et al.Roof stability for repeated mining workface passing through abandoned parallel gateway[J].Journal of China Coal Society,2015,40(2):314-322.

[2] 侯朝炯等.巷道围岩控制[M].徐州:中国矿业大学出版社,2013:122-130.

[3] 武越超,韦志远,谭英明,等.空巷影响下回采巷道围岩稳定性及支护设计研究[J].煤炭科学技术,2016,44(5):128-132.

WU Yuechao,WEI Zhiyuan,TAN Yingming,et al.Study on surrounding rock stability and support design of mining gatewayunder influences of abandoned roadways[J].Coal Science and Technology,2016,44(5):128-132.

[4] 张 盛,赵文峰,王小良,等.软弱厚煤层沿顶掘进并沿底回采技术研究[J].煤炭科学技术,2019,47(1):79-84.

ZHANG Sheng,ZHAO Wenfeng,WANG Xiaoliang,et al.Study on the technology of driving along the top and mining along the bottom of weak thick coal seam [J].Coal Science and Technology,2019,47 (1):79-84.

[5] 刘彦杰.长距离多断层破碎带巷道超前探测关键技术[J].煤炭科学技术,2018,46(S2):199-205.

LIU Yanjie.Key technology of roadway advanced detection in long-distance multi-fault fracture zone [J].Coal Science and Technology,2018,46 (S2):199-205.

[6] 卢海军.管棚囊袋注浆超前支护技术在巷道过采空区中的应用[J].煤炭科学技术,2018,46(3):49-53.

LU Haijun.Application of advanced support technology of pipe shed pouch grouting in goaf of roadway [J].Coal Science and Technology,2018,46(3):49-53.

[7] 李 杨,朱恩光,张康宁,等.工作面过破坏区开采方法与覆岩破断规律研究[J].煤炭学报,2017,42(S1):16-23.

LI Yang,ZHU Enguang,ZHANG Kangning,et al.Mining methods and roof caving mechanism in long-wall mining through the abandoned gate-roads of small mines[J].Journal of China Coal Society,2017,42(S1):16-23.

[8] 胡高建,杨天鸿,张 飞,等.复杂空区群回采围岩破坏模式及区域并行研究[J].采矿与安全工程学报,2017,34(3):565-572.

HU Gaojian,YANG Tianhong,ZHANG Fei,et al.Parallel computing technologies for the failure mode and area of surrounding rock in complex goafs[J].Journal of Mining and Safety Engineering,2017,34(3):565-572.

[9] 田金泽,翟高峰.挠褶带内复合破碎型煤巷顶板控制技术[J].煤炭科学技术,2017,45(1):22-26,40.

TIAN Jinze,ZHAI Gaofeng.Roof control technology of complex breaking type seam gateway within flexure zone[J].Coal Science and Technology,2017,45(1):22-26,40.

[10] 何向宁,陈 勇,秦征远.综放工作面过空巷技术研究及应用[J].煤炭科学技术,2017,45(6):124-130.

HE Xiangning,CHEN Yong,QIN Zhengyuan.Application and study on technology of fully-mechanized top coal cavingmining face passing through mine abandoned roadway[J].Coal Science and Technology,2017,45(6):124-130.

[11] 单辉祖.材料力学教程[M].北京:高等教育出版社,2004:99-110.

[12] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].北京:中国矿业大学出版社,2010.

[13] 邢福康,蔡 坫,刘玉堂.煤矿支护手册[M].北京:煤炭工业出版社,1993:535-536.

[14] 洛 锋,曹树刚,李国栋,等.煤层巷道围岩破断失稳演化特征和分区支护研究[J].采矿与安全工程学报,2017,34(3):479-487.

LUO Feng,CAO Shugang,LI Guodong,et al.Evolution characteristics of fracture and instability in coal roadways and sub-regional supporting[J].Journal of Mining and Safety Engineering,2017,34(3):479-487.

[15] 周保精,庞义辉.综放工作面过小煤矿采空区充填复采技术[J].煤炭科学技术,2018,46(S1):89-92.

ZHOU Baojin,PANG Yihui.Filling and re-mining technology of fully mechanized top-coal caving face through goaf of small coal mine [J].Coal Science and Technology,2018,46 (S1):89-92.

[16] 王平虎,陕建龙.晋城矿区残留煤复采工作面顶板及煤柱稳定性研究[J].煤炭科学技术,2017,45(8):37-41,59.

WANG Pinghu,SHAN Jianlong.Study on stability of roof and pillar of residual coal mining face in Jincheng mining area [J].Coal Science and Technology,2017,45(8):37-41,59.