0 引 言

煤炭行业是我国国民经济生产的重要支柱产业,而与其他发达国家相比,我国煤矿企业发展仍普遍落后:一是煤矿装备技术水平,尤其是综采装备自动化、智能化程度整体水平不高,导致开采生产效率低下;二是煤矿安全生产水平低、生产事故时常发生、对资源环境造成严重破坏,导致人民生命与国家财产严重损失。

为增加开采效率并提高生产过程安全性,我国许多大型煤矿企业都将综采自动化引入到工作面开采过程中,但因为待开采区域地质地理信息的不透明性,导致开采过程缺乏指导信息,又由于缺乏有效的煤岩识别手段,造成难以实现真正自动化智能化开采的困境[7]。近年来,虽然在工作面进行了包括记忆割煤、远程视频监控[8]、自动找直[9]、红外热成像煤岩识别[10]等手段在内的诸多智能化开采尝试,但这些技术都存在一定的局限性:记忆割煤只适用于煤层走向平缓、无断层的工作面,很难适应复杂的地质条件;远程视频监控利用视频与网络技术将采煤人员的视力拓展延伸,但实质上开采过程仍依赖于操作人员经验与主观判断,缺乏客观依据,而且还常常面临观察视角受限于摄像头位置、光照度低、煤尘干扰等问题;自动找直主要依赖于惯性导航系统描绘煤机运动轨迹,在信息反馈时效上具有一定滞后性;红外热成像煤岩识别手段依赖于滚筒与煤岩摩擦产生热度在红外成像上的差异,只能对滚筒调高进行即时、定性的指导。总体来说,目前工作面开采过程仍然主要依赖人为经验与判断,对开采人员来说,待开采区仍然是“不透明且存在不确定性”的,缺乏客观、科学的信息基础与开采指导。

基于上述问题,笔者提出建设透明工作面。透明工作面要求基于地质地理勘探信息,对工作面开采过程进行全面地感知、信息集成与自适应智能化分析控制,建成统一综采自动化智能控制系统,能够实时对井下工作面环境、装备进行感知,并根据感知数据进行智能分析,最后集成控制综采装备,从而进行自适应开采操作,以实现真正的无人化开采。透明化是工作面所处地质地理环境与综采装备状态的数字化形式展现,透明工作面要实现从环境、装备到信息系统一体化的角度将其所相关的理论、技术与应用进行系统性集成,并应用智能分析决策技术,开创出一条安全、高效、智能的无人化开采之路。

1 透明工作面简介

透明工作面的提法源于“数字化矿山”思想,是其在综采工作面开采过程的局部体现。透明工作面是在采矿工程、物联网、信息科学与技术、大数据与人工智能的理论基础上,以真实的综采工作面作为系统原型,用绝对地质三维坐标作为参考系,以地质勘探、GIS(地理信息系统)、传感器、网络系统、远程控制、三维虚拟仿真等技术为支撑,对综采工作面的全生命周期数据进行采集、对全开采过程进行监测、并对开采操作进行智能分析决策以及一体化集成自适应控制的技术系统。它是以数字化方式对整个工作面进行全面统一的认知与再现,最终目的是实现综采工作面开采全过程的科学化、数字化、网络化、模型化、集成化与可视化。透明工作面建设是在常规地质勘探成果基础上,以地质雷达、电磁波CT等新型精细工程物探传感器成果和巷道激光扫描数据构建初始地质模型,以煤岩识别等数据实时修正形成动态地质模型,融合设备位置姿态和环境状态等实时数据形成动态透明工作面。在此基础上,通过对生产过程各种环境与装备运行状态数据的分析,为生产过程提供科学合理的指导与决策依据,最终实现工作面的自动化无人化开采,将采煤工人从危险的井下环境完全解放。

透明工作面主要由3点重要内容组成:工作面的地理位置与地质信息,如通过钻孔、三维地震等手段,将煤层赋存与地理三维坐标联系起来,进而生成包含煤层空间位置信息的三维地理模型,为综采工作面的开采提供指导依据;对综采工作面的环境、装备与人员进行实时动态的感知及定位,时时刻刻全面掌握工作面状态,为自动化智能化开采提供数据基础;通过三维物理仿真与智能分析决策技术,融合综采工作面地质地理数据、工作面实时状态数据等多源信息,对工作面生产过程进行三维物理重现,在此基础上进行智能化生产指导甚至是自动化自适应控制,最终实现自动化智能化的无人开采。

2 透明工作面全域模型

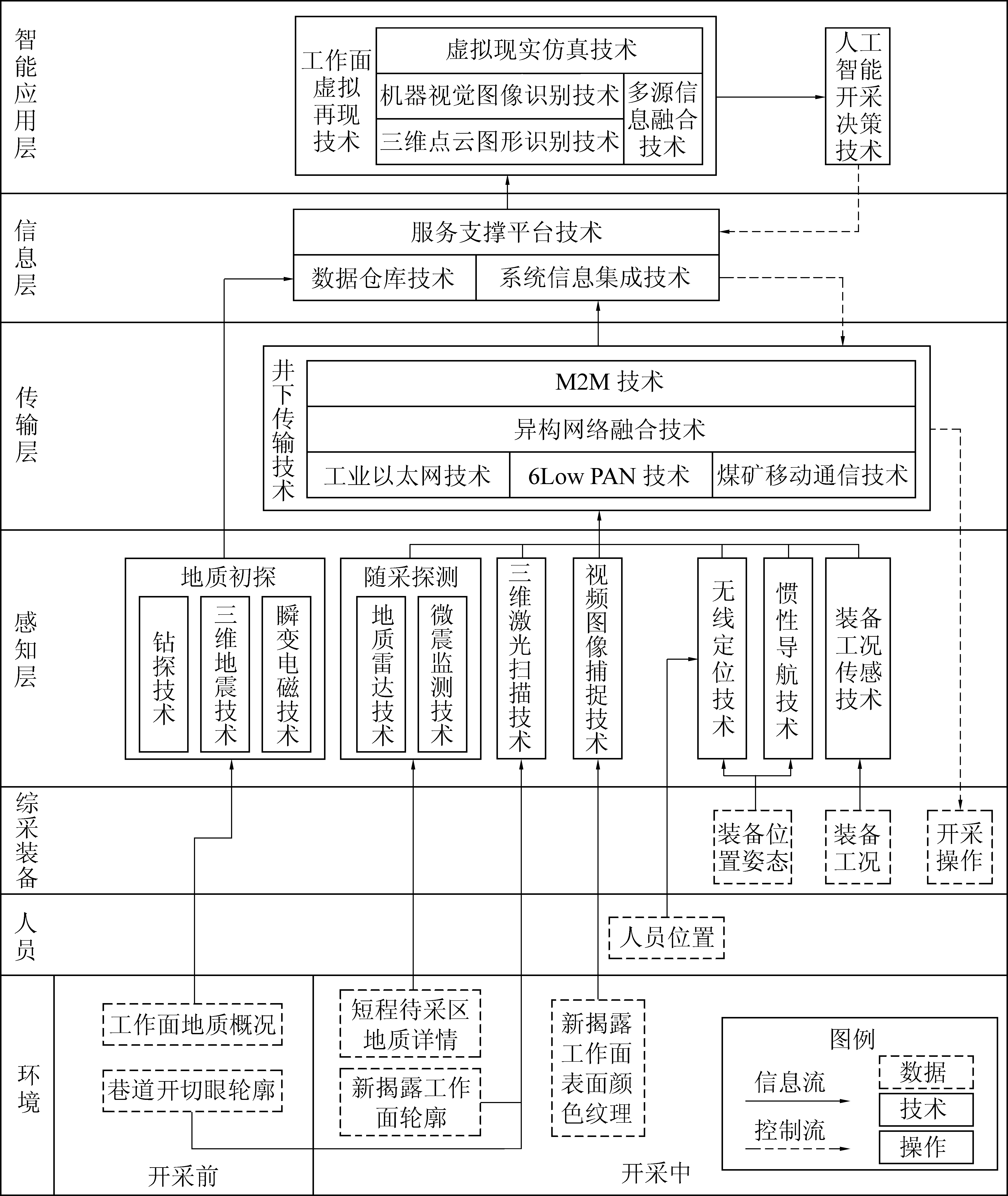

根据相关科研理论,综合了物联网、大数据与人工智能、虚拟现实等新兴技术,按照工作面开采生产的特殊需求,从感知、传输、信息与智能应用这4个层次对透明工作面系统的全域模型进行了整体设计,如图1所示。

2.1 感知层

感知层的目标是对工作面环境、综采装备与人员进行全面感知,其任务是数据采集[12]。数据采集的目的是为智能开采的分析与决策提供数据依据,包括地质初探、随采地质探测、三维激光扫描、视频图像捕捉、无线定位、惯性导航以及装备工况传感等技术。此处的数据采集是全面的,涵纳了开采前对工作面所处地质环境的初步探测,以及工作面生产过程中发生的各种物理事件及其伴生数据:地质、生产与安全的各种物理量、标识、视频的数据采集。目前存在于综采自动化系统中的最大问题是无法对环境与装备自身进行有效及时的感知,即在现有综采自动化系统中缺乏能适应工作面动态开采过程与井下多电磁干扰环境的有效且可靠的感知手段。

图1 透明工作面全域模型架构

Fig.1 Whole model architecture of transparent longwall working face

2.2 传输层

传输层要将感知到的关于环境、综采装备与人员的数据进行快速、高可靠性与高安全性的传输。传输层主要涉及井下网络传输技术,即井下综采工作面的主干网,主要包括千兆工业以太网、煤矿井下移动通信、矿山6LowPAN、异构网络融合以及M2M等多种通信技术手段。其中工业以太网、6Low Pan与煤矿移动通信等技术为基础的数据传输手段;在此基础上,通过异构网络融合技术打通不同子网技术屏障;最后通过M2M技术实现井下设备与服务的透明通信交互。M2M,即机器对机器通信的简称,其技术核心在于能够形成一个统一的协议平台,使任何厂商都能够方便快捷地接入自己的硬件与服务,这种装备之间的感知与交互也是透明工作面区别于综采自动化的关键之一。

2.3 信息层

信息层涉及信息的获取、存储、分类、预处理等一系列环节,是将感知层获取的数据升华为可直接供智能应用层分析利用信息的关键层次。井下工作面综采装备、传感器、通信装置众多,各种控制、传感与通信系统错综复杂。首先要实现综采工作面各种环境、装备、人员数据的高度集成,通过系统集成技术打通数据通路;在数据通路顺畅的前提下,利用数据仓库技术完成数据的集中存储;随后在数据仓库中对工作面状态全面数据分类,并在原始数据上进行去重、校验与清洗等预处理操作,完成由数据到信息的升华,为工作面状态的三维重构提供信息基础;最后,在统一的信息表达基础上,构建公共基础服务平台,为智能应用层的各种智能化的应用开放统一的信息接口。

2.4 智能应用层

智能应用层是透明工作面的核心层次,是基于前3个层次的顶层建筑,该层次最终决定了开采的自动化、智能化程度。该层次主要分为工作面虚拟再现技术与机器学习自适应开采2个部分内容。在工作面虚拟再现部分:首先从信息层汇总包括地质、激光扫描三维点云、装备位置姿态、视频等多种描述工作面状态的信息;然后通过机器视觉、三维点云识别等技术手段对信息进一步挖掘产生能够表述工作面状态的知识;在现有信息与知识基础上,运用多源信息融合技术,从多种描述工作面的信息与知识中综合推断界定工作面的状态;最终通过虚拟现实技术在计算机三维空间内重现工作面[11]。在机器学习自适应开采部分,主要是以虚拟再现的工作面为基础,通过人工智能机器学习的技术手段,基于对井下工作面地质环境、装备工况与人员实时状态进行智能分析,生成自适应的智能化开采指令,以指导生产并对综采装备进行自动控制。

3 透明工作面全域模型的关键技术

3.1 三维激光扫描技术

三维激光扫描工作原理是扫描仪发射器发出激光脉冲信号,经物体表面漫反射后沿几乎相同的路径反向传回到接收器,通过发射器偏转角度与激光行程时间即可计算反射点的空间位置[1]。

由于非接触性测量、时效性高、误差低等特点,近年来激光扫描技术在地面测绘、无人驾驶、三维建模等领域都发挥着至关重要的作用。而在煤炭开采领域,激光扫描技术应用尚处于起步阶段,目前主要集中在井下采空区测量上[2]。

在透明工作面领域,激光扫描技术主要用于开采前与开采过程中工作面与巷道轮廓三维坐标数据的获取:在开采前,通过激光扫描技术获取开切眼与工作面的三维轮廓,然后与钻孔、三维地震等技术搜集的地质数据进行融合,生成具有概要地质信息的工作面初探三维模型,为开采过程提供指导;在开采过程中,可通过三维激光扫描获取新开采工作面空间轮廓,再结合随采地质探测技术、视频图像捕捉技术等手段,实现开采过程中工作面周围空间地质结构的透明化,为开采提供直接数据依据。

目前制约激光扫描技术在井下应用的因素主要包括:开采过程中的煤尘干扰;井下缺乏有效的定位技术。煤尘会对激光扫描仪发射的激光造成遮挡,导致无法对工作面煤壁进行正常扫描,导致随采过程中对工作面的扫描只能在不同刀次开采间歇煤尘褪尽的时间进行,这会对采煤工艺造成影响。由于井下环境缺乏GPS的辅助定位,导致开采过程中无法准确地对工作面内的激光扫描仪进行定位,因而也就无法获取激光扫描点云中点的精确坐标,这会严重影响激光扫描结果的应用。

3.2 地质勘探技术

地质勘探是通过各种方法手段对地质进行勘察、探测以确定地质结构、断层、矿物赋存等信息。煤田地质勘探主要分为钻探与地球物理勘探:钻探,即利用深部钻探机械获取采样点的垂直地质样本,通过分析得知其垂直地质结构,是较成熟的勘探手段;地球物理勘探简称物探,是指通过观测与探究各种地球物理场的变化来探测地质构造,可分为遥感、重力、电磁、地震等方法。

地震勘探,即人工激发地震并用特定设备检测、记录地震波引发的反射波和折射波的传播周期、振幅、波形等数据,在此基础上分析判断目标地质结构的一种地球物理勘探方法。地震勘探分为一维、二维与三维勘探:一维探测是针对一个点的地下情况进行勘探;二维勘探的目标是一条线下面的地质构造;三维勘探是观测一块面积下面的地下情况,会得到一组立体空间内的数据,对这些数据进行解释后即能给出目标地层的三维立体图像。

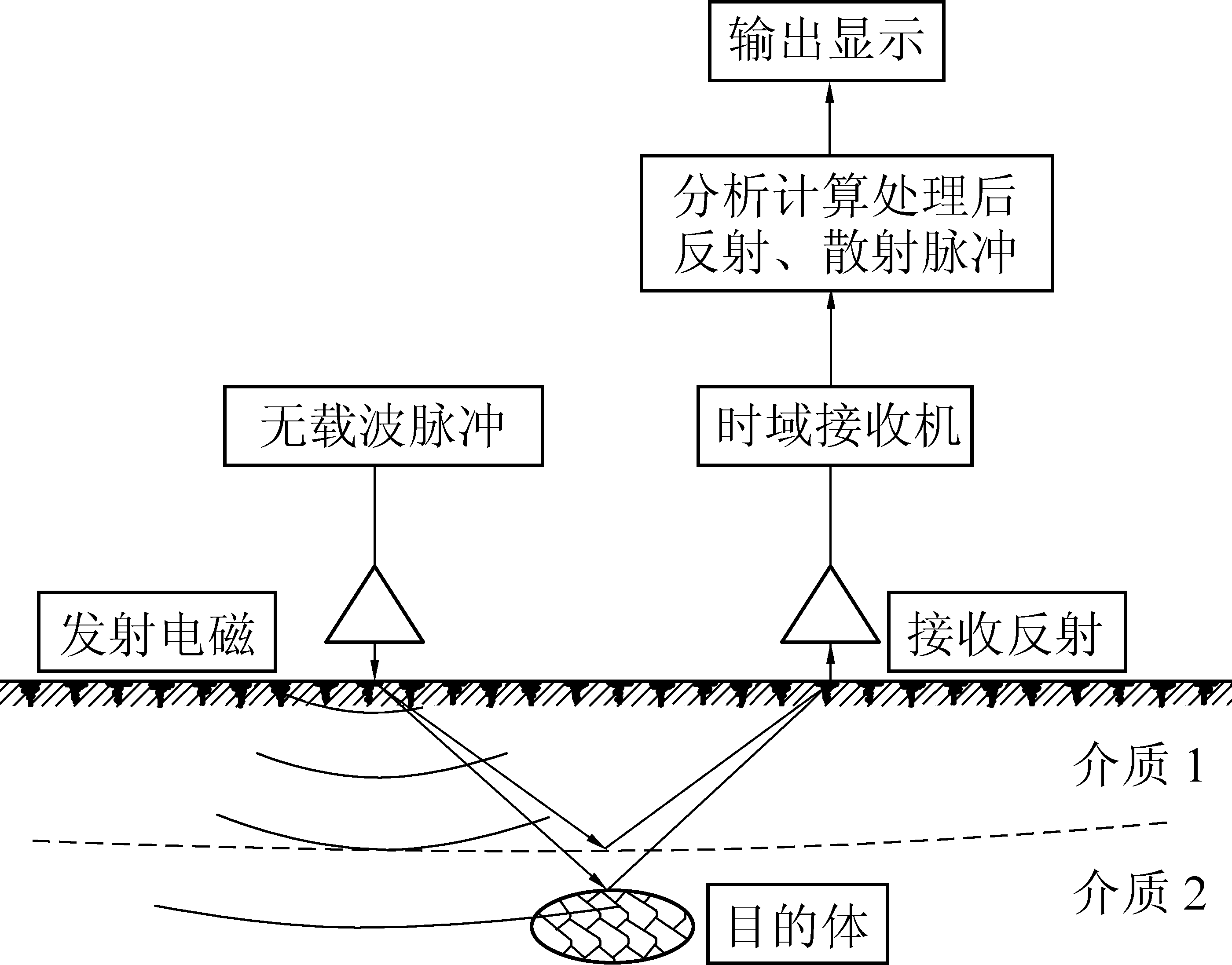

瞬变电磁法的原理是电磁感应,该方法利用不接地回线或接地线极向周围环境发送一次电磁场,在电磁场的间歇期间,对周围环境中介质因电磁感应所产生的二次场进行测量。二次场信号表征与地质结构中不同介质的电磁感应特性相关,通过分析各物理场值的变化规律和空间分布关系,从而推断出目标范围内的地质构造信息与水文分布情况,其工作原理如图2所示。

图2 瞬变电磁法工作原理

Fig.2 Transient electromagnetic method principle

地质雷达,是一种通过辐射电磁波探测目标体的无损探测设备,一般包括雷达主机、发射接收天线、电缆线等部分。地质雷达发射天线向目标体发射特定频率的电磁波,电磁波在介质中行进,若遇到物体界面两侧的相对介电常数不同,比如岩体软硬交界面、空洞界面等,电磁波就会发生反射并被接收天线收到,对接收到的信号进行分析,从而达到对目标体的获知[3],其工作原理如图3所示。

图3 地质雷达原理

Fig.3 Geological radar principle

三维地震与瞬变电磁法都可以在地面或井下实施,但是由于两者在实施过程中均需要根据勘探目标的特点进行信号源布点与方案的事先规划,因此只适用于开采前的地质初探环节。二者可以被用于采集工作面地质概要信息,以形成地质初探三维模型,三维地震能够测得地质构造与断层结构,瞬变电磁法则多用于地质水文的测量。

地质雷达由于设备便携、高精度、探测距离有限,适用于随采阶段工作面前方及顶底板的短程地质探测,以为下一刀采割提供顶底板高度、工作面起伏等数据,为截割过程滚筒的自动调高提供依据。

尽管地质勘探技术多种多样,但每种手段或多或少都存在缺陷:钻探最为直观准确,但实施周期长、成本高,且结果精确度取决于采样点密度;地震勘探的结果精度与地震资料解释技术仍然有待提高,存在有断层遗漏、解释不清、近距离断层不能有效分辨等问题;瞬变电磁法面对强电磁干扰环境无法取得良好效果;地质雷达则受限于对反射波的依赖,仅能在与煤、岩层垂直或成较大角度情况下测得理想结果,而对于工作面正前方待采区的测量效果不佳。为了克服上述地质勘探技术的缺陷,综合地质勘探技术应运而生。综合地质勘探方法是综合多种物理勘探、地面测绘及钻探技术的优点,将其有机融合而形成的综合性勘探技术。该方法能够充分发挥各类探勘技术的长处,弥补各自的缺陷,正日渐成为主流勘探技术。

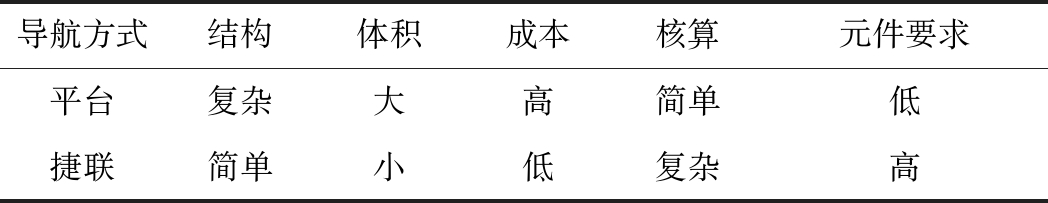

3.3 惯性导航技术

惯性导航技术主要通过测量加速度和陀螺仪的角运动,根据牛顿力学原理计算出载体运动的速度和位置。惯性导航根据结构的不同,可以分为平台式惯性导航和捷联式惯性导航。平台式惯性导航系统是二轴陀螺仪稳定平台,加速度计固定在平台上,其敏感轴与平台轴平行,平台的2根稳定轴模拟坐标轴的2个方向。另一种途径是将加速度计和陀螺都直接安装在运载体上,陀螺输出用来解算运载体相对导航坐标系的姿态变换矩阵,加速度计输出经姿态阵变换至导航坐标系内,相当于建立起数学平台,这种系统叫做捷联式惯性导航系统[4]。平台式惯性导航与捷联式惯性导航的对比见表1。

表1 平台式与捷联式惯性导航对比

Table 1 Platform and strapdown inertial navigation comparison

导航方式结构体积成本核算元件要求平台复杂大高简单低捷联简单小低复杂高

相较于平台式惯性导航,捷联式惯性导航具有结构简单、体积小、成本低、安装维护方便、对外界依赖性差等优点,能够广泛用于井下综采装备的定姿定位应用中。但无论是多高精度的惯性元器件,都会随时间的增长导致陀螺仪与加速计的误差积累,惯性导航系统长时间运行必将导致客观的累积误差。为了克服这个缺点,通常需要组合装备多种导航系统,用惯性导航作为主要定位部件,并辅助以其他种类的导航技术进行误差修正与纠偏。

3.4 生产工况传感器技术

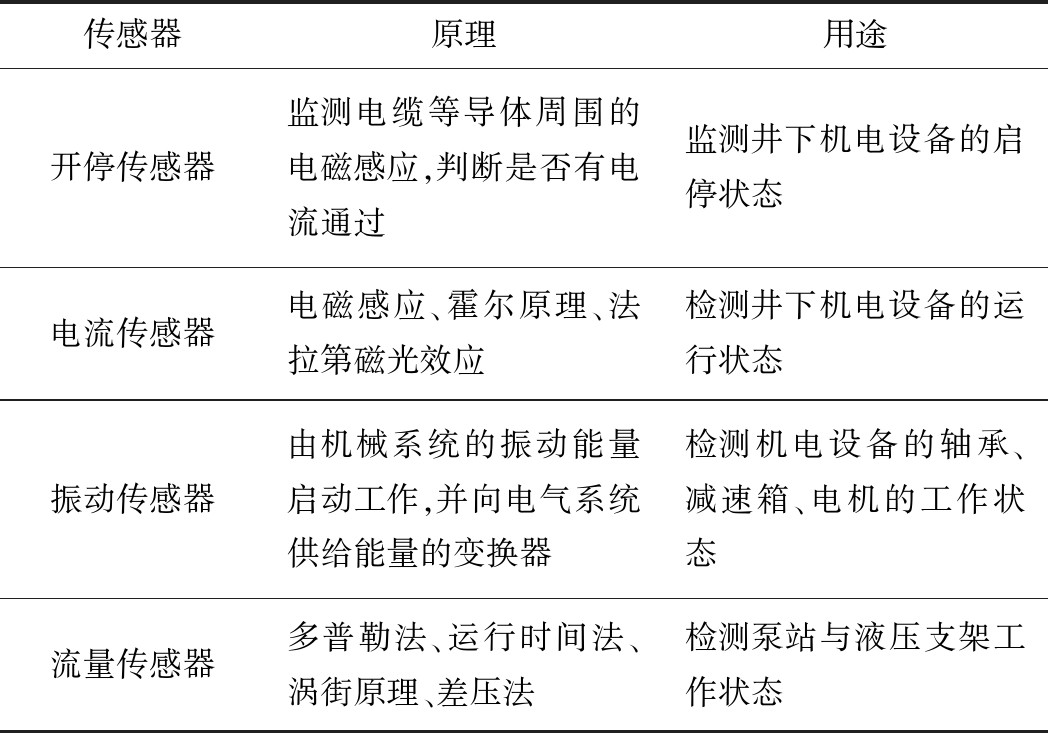

工作面综采设备传感器包括监测工作面安全生产主要设备工况的传感器,以及利用信息技术实现科学生产过程管理的传感器及系统。

设备工况监测系统一般侧重于监测综采工作面的机电设备。监测内容包括设备开停、电流电压、振动、流量、压力、转速、速差等参数。这些参数的获得都要通过相应的传感器。井下常用工况传感器及其用途见表2。

表2 常用工况传感器及其用途

Table 2 Common working condition sensors and usages

传感器原理用途开停传感器监测电缆等导体周围的电磁感应,判断是否有电流通过监测井下机电设备的启停状态电流传感器电磁感应、霍尔原理、法拉第磁光效应检测井下机电设备的运行状态振动传感器由机械系统的振动能量启动工作,并向电气系统供给能量的变换器检测机电设备的轴承、减速箱、电机的工作状态流量传感器多普勒法、运行时间法、涡街原理、差压法检测泵站与液压支架工作状态

煤矿井下环境复杂,存在各种干扰源,常规传感器的测量结果误差较大。近年来出现的新型光纤传感器以及MEMS传感器弥补了常规传感器的缺陷。

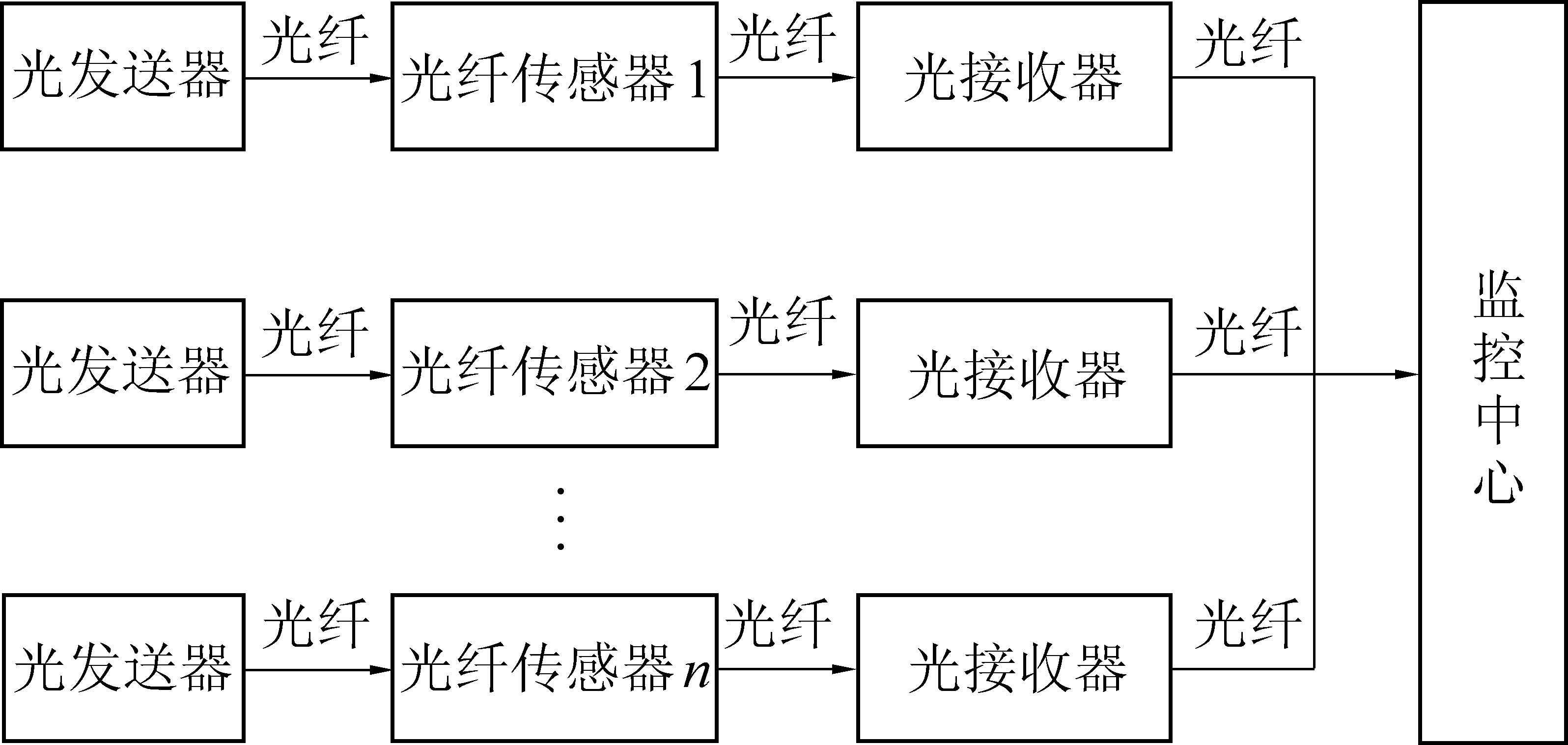

光纤传感器可分为功能型与非功能型:非功能型光纤传感器中光纤只起光传导功能;功能型传感器中光纤还能感知监测目标信息的变化,是主流的光纤传感器。光纤传感器因其本质安全、耐腐蚀、漂移小、灵敏度高、寿命长,且便于与光纤网络通信系统融合等一系列独特优势,非常适合于煤矿井下单点或多点的参数监测场景,典型的光纤监测系统如图4所示。目前已知光纤传感器可以应用于甲烷气体浓度、震动、转动、压力、弯曲电磁场等物理量的测量。

图4 光纤监测系统

Fig.4 Optical fiber monitoring system

MEMS传感器是采用微电子和微机械加工技术制造的新型传感器设备。与常规传感器相比,MEMS传感器质量小、体积小、功耗低、可靠性高、成本低、易量产、易集成与实现智能化。目前,煤矿井下使用的MEMS传感器主要类型有压力传感器、气体传感器、开关量传感器、温度传感器等。

设备工况传感器主要用于了解设备的健康状况与工作状态,保证设备安全生产和正常运行。现在很多大型煤矿逐渐采用一矿一面的开采方式,一旦设备出现故障,可能造成全矿停产。而对于透明工作面,设备工况传感器还担负着实时、准确反映设备运行状态,为透明工作面三维重构提供可靠数据依据的关键职责,而基于海量设备工况传感历史数据的挖掘与分析对设备故障诊断及预警也起着至关重要的作用。因此,设备传感器在工作面开采自动化智能化中发挥越来越重要的作用。

3.5 千兆工业以太网技术

工业以太网技术是以以太网与TCP/IP技术为基础开发而成的一种工业网络技术。鉴于国际现场总线技术无法满足人们的期望目标,技术领域将注意力逐步转移至以太网及TCP/IP技术在自动化行业中的应用,并逐步发展成为趋势。正是由于以太网广泛的适用性及其在技术上的领先性,导致不仅在办公自动化领域形成了垄断性优势,而且在工业领域中也具有其他网络技术无法比拟的优越性[5]。

工业以太网通过工业以太网交换机、全双工通信、虚拟局域网—IEEE 802.1q、优先级—IEEE 802.1q和IEEE 802.1d、IEEE1588对时机制等保证其实时性;依靠端口、链路、设备、双环冗余等手段提高网络的生存性与可用性;凭借适当的安全策略、报文过滤隔离、防火墙、访问权限控制等方法控制内外网络安全。

以太网在信息技术领域中常见的应用协议包括HTTP、HTTPS、SFTP、POP等;而其在工业控制领域中常体现为实时通信、用于组态系统对象及工程的应用协议。目前主流的协议包括EtherNet/IP协议与ProfiNet网络协议:EhterNet/IP是一种专门用于工业自动化的应用协议,它是以TCP/IP协议标准为基础,利用特定的以太网软硬件,形成一个可定义工业自动化设置的配置、访问与控制的应用协议;ProfiNet是由Profibus国际组织(Profibus International,PI)推出,是新一代的自动化总线技术标准,它是以工业以太网技术为基础的。它提供了一个用于自动化通信的完成网络解决方案,其中就包含运动控制、实时以太网、分布式自动化、故障安全以及网络安全等热门的技术话题,并可以与现有的工业以太网和现场总线技术完全兼容。

3.6 多源信息融合技术

信息融合是一个过程,它可以为用户将多个数据源统一到单一视图当中[13]。需要被融合的数据来源是多种多样的,既有来各种硬、软件系统的半结构化或非结构化数据,也有来自于传感器的流媒体数据,还有来自各类数据库的结构化数据。

冲突解决、数据合并等技术是信息融合的主要内容。主要存在2种类型的数据冲突,即不确定性和矛盾。不确定性是所有用来描述现实世界实体的相同属性的一个非空值和一个或多个空值之间的冲突,常常是因缺少必要的信息而发生的。矛盾用来描述相同实体的同一属性的2个或2个以上的不同的非空值之间的冲突,其发生原因是由不同数据源为现实世界实体的相同属性提供了不同的值。解决数据冲突的策略主要有冲突忽略策略、冲突避免策略、冲突解决策略[14]。数据合并技术主要包括连接、并等关系运算符,但它们无法很好地处理数据合并。因此,就出现了以数据融合为目的的特别操作符,如匹配连接、完全析取等。另外,还有模式匹配和模式映射等相关技术。

在透明工作面中,数据融合主要是根据由信息层所整理分类的信息,通过解决数据冲突、进行数据合并后,综合推导界定与现实综采工作面状态最接近的虚拟数字化工作面状态,为工作面的三维重构提供可靠的信息依据。

3.7 基于虚拟现实的工作面重现技术

三维虚拟现实是近年来出现的高新技术,也称灵境技术,是利用电脑模拟产生一个三维空间的虚拟世界,给用户以沉浸式体验,其核心技术包括三维建模、物理仿真、实时渲染等。近几年来,虚拟现实技术由于其沉浸式体验与直观的交互方式,被广泛用于娱乐、教育、工业设计及仿真等领域,取得了良好的效果[6]。

基于虚拟现实的工作面重现技术,是一门集数据集成、多信息融合、动态环境建模、三维图形实时生成、三维物理仿真、实时渲染等多技术为一体的综合计算机应用技术。与其他虚拟现实应用重点关注展示与人机交互不同的是,三维建模只是一种中间技术手段,物理仿真才是工作面重现技术的核心,其目的就是要通过三维物理建模与仿真在计算机内对工作面的环境与装备建立虚拟计算模型,以此作为所有数据与分析计算的载体;而在计算机内被重现的工作面,除了能给用户以透明化直观的工作面状态展示之外,更多则作为人工智能开采决策技术的直接输入。

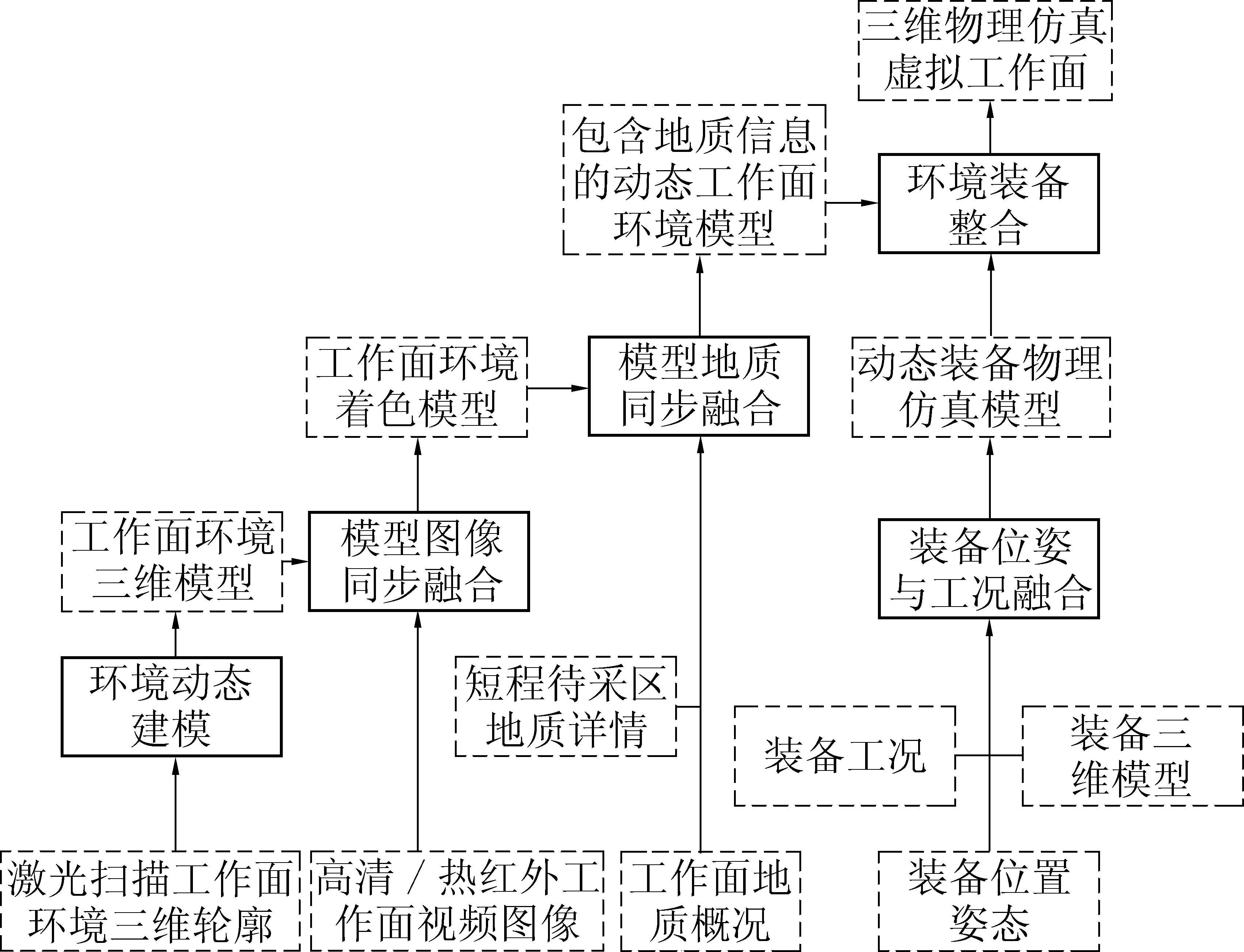

在透明工作面中,首先要根据激光扫描所获取的工作面环境三维轮廓,利用动态三维建模技术,建立工作面环境的动态三维模型。在此基础上,通过融合高清/热红外视频图像信息,建立着色的工作面环境动态模型。此刻的工作面环境模型仅具备轮廓与纹理信息,还需要引入开采前初探与随采阶段物探测得的概要与详细地质信息,以实现空间坐标、轮廓、视觉信息与地质构造的融合统一,达到“透明”的目的。

仅具备对环境的透明化认知是不够的,还要时时刻刻掌握工作面环境下的各综采装备的实时位置、姿态与工况,才能在对工作面整体环境的综合分析下给出可操作的开采指导。这就要求能够将装备位置姿态、工况信息与综采装备的三维模型进行融合,得到动态装备仿真模型,然后再将环境与装备统一,最终在计算机内完全重现工作面的状态。工作面重现技术的原理如图5所示。

图5 工作面重现技术原理

Fig.5 Technology principle of longwall face reproduction

4 结 论

透明工作面是工作面的数字化、信息化、集成化和虚拟化,是数字化矿山中一个必不可缺的重要环节,是跨物联网、虚拟现实、系统集成与控制等多学科的交叉应用结晶。透明工作面全域模型中,在感知层通过地质勘探与各种传感器,准确、全面且实时地获取井下综采工作面的环境、装备与人员的状态信息;通过传输层准确、快速并安全地将信息进行传输;在信息层对所有数据进行汇总、分析、融合,完成从数据到信息的升华;在最终层,首先通过虚拟现实技术,基于所感知的信息,在计算机虚拟空间内实时重构一个与井下工作面一致的虚拟工作面,然后利用机器视觉与人工智能技术,对虚拟工作面展开智能分析并给出自动开采指令,最终与综采装备控制系统进行集成以控制开采过程,形成“感知—传输—分析决策—控制”的闭环。

目前,制约透明工作面建设的瓶颈是感知层的传感器技术,尤其是在地质信息获取上,主流可靠的方法仍然停留在钻孔数据分析;而工作面开采过程中随采地质数据的采集分析技术、无GPS辅助的井下定位技术等仍然需要探索,各种装备工况采集传感器的可靠性仍然有待提高。随着透明工作面的技术发展与建设,将大幅促进煤矿企业工作面开采的自动化与智能化。

[1] 李仁忠,刘 洁.三维激光扫描技术在高层建筑变形监测中的应用[J].重庆建筑,2010,9(10):42-45.

LI Renzhong,LIU Jie.Application of three-dimension scanning technology in transmogrification monitoring in high-rises[J].Chongqing Architecture,2010,9(10):42-45.

[2] 李大军,王明洋.城市地下空间管理实景化[J].地理空间信息,2009,7(3):121-123.

LI Dajun,WANG Mingyang.Urban underground spatial management with real images[J].Geospatial Information,2009,7(3):121-123.

[3] 刘志刚,凌宏亿,俞文生.隧道隧洞超前地质预报[M].北京: 人民交通出版社,2011.

[4] 秦永元.惯性导航[M].北京:科学出版社,2006.

[5] 张新鸿,李瑞娟,李胜家.工业以太网技术及应用前景[J].科技情报开发与经济,2006(12):212-214.

ZHANG Xinhong,LI Ruijuan,LI Shengjia.Industrial Ethernet technology and its application prospect[J].Sci-Tech Informacion Development & Economy,2006(12):212-214.

[6] 李 会,张劲松.虚拟现实技术在工业控制中的应用[J].微计算机信息,2006(25):74-75.

LI Hui,ZHANG Jinsong.The application research of virtual reality technology in industrial control[J].Microcomputer Information,2006(25):74-75.

[7] 王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6.

WANG Jinhua,HUANG Zenghua.Innovation and development of intelligent coal mining science and technology in China[J].Coal Science and Technology,2014,42(9):1-6.

[8] 李首滨,黄曾华,王旭鸣,等.综采工作面装备远程控制技术进展报告[J].科技资讯,2016(12):173-174.

LI Shoubin,HUANG Zenghua,WANG Mingxu,et al.Equipment remote control technology of longwall mine face[J].Science & Technology Information,2016(12):173-174.

[9] 杜 锋,彭赐灯.美国长壁工作面自动化开采技术发展现状及思考[J].中国矿业大学学报,2018,47(5):1-5.

DU Feng,PENG Cideng.The state-of-the-art and thought of automated longwall mining in the United States[J].Journal of China University of Mining & Technology,2018,47(5):1-5.

[10] 徐志鹏.采煤机自适应截割关键技术研究[D].北京: 中国矿业大学(北京),2011.

[11] 徐雪战.基于三维可视化与虚拟仿真技术的综采工作面生产仿真研究[D].淮南:安徽理工大学,2015.

[12] 李阿乐,郑晓雯,唐 哲.虚拟综采工作面三机运动状态监测系统研究[J].煤矿机械,2016,37(8):41-44.

LI Ale,ZHENG Xiaowen,TANG Zhe.Research on monitoring system of movement state of three-machines in virtual fully mechanized face[J].Coal Mine Machinery,2016,37(8):41-44.

[13] MOHANIA M,BHIDE M.New trends in information integration[C].ICUIMC2008.Korea:[s.n.],2008:74-81.

[14] BLEIHOLDER J,SZOTT S,HERSCHEL M.Subsumption and complementation as data fusion operators[Z].Switzerland:[s.n.],2010:513-524.

[15] OZGUR Akkoyun,NICOLA Caredu.Mine simulation for educational purposes:a case study[J].Comput Appl Eng Educ,2015(2):35-47.

[16] LI Wei,LUO Chengming,YANG Hai,et al.Memory cutting of adjacent coal seams based on a hidden Markov model[J].Arabian Journal of Geosciences,2014(12):1-17.

[17] TANG Shan Tang,WEI Chaokun.Design of monitoring system for hydraulic support based on Lab VIEW[J].Advanced Materials Research,2014,989:63-79.

[18] ZHENG K,CURRAN M,Gupta H,et al.Design of data center free-space optical network:optical and mechanical considerations[C].ASTFE Digital Library.Begel House Inc,2018.

[19] RAHMAN M S,ZHENG K,GUPTA H.FSO-VR: steerable free space optics link for virtual reality headsets[C].Proceedings of the 4th ACM Workshop on Wearable Systems and Applications,2018.