0 引 言

目前我国依然是煤矿大国,而煤矿在生产以及运输过程中将会产生大量煤尘。煤尘是煤矿生产过程中的危险因素,是煤矿五大自然灾害之一。煤矿不仅是诱发煤矿作业人员患尘肺病的主要因素,更会在矿井中引发煤尘爆炸[1-3]。在生产和传输过程中,都容易使煤尘带有电荷(静电)。尘粒的电荷量除了取决于粉尘的粒径大小、密度外,还与周围所处环境有关[4]。尘粒具有悬浮性和分散性,其分散性是指颗粒单独存在。由于粉尘的分散性,颗粒的表面积之和增大,使静电起电的作用增大。由于颗粒的相互碰撞次数越多,颗粒带电量就越大,己带电的颗粒放电机会就越多。它们与氧气的接触面积大,粉尘燃爆的可能性增大[5]。因此,实时准确地检测煤尘的浓度极为重要的。现有测量浓度的方法有:滤膜称重法、微量振荡天平法、光散射法等。虽然这些方法能够准确检测出煤尘浓度,但对于作业环境要求过高,需要一定的时间进行操作,极易受到其他因素的干扰。由于矿井下环境复杂,对检测设备的干扰较大,因此对于矿井的煤尘浓度检测这些方法的精度会大幅下降,同时无法实现实时检测[1-5]。

近年来,基于粒子所带电荷这一特性,研究人员发现一种检测粒子浓度实时在线的测量方法,即静电感应法。赵恩彪等[6]通过试验研究了静电传感器在不同粉尘浓度下产生电荷的关系,试验结果表明粉尘浓度越大,感应电荷越大,并呈线性关系。赵政[7]在其项目研究中对粒子的感应电荷做了一次测量尝试,提出了基于电荷感应原理的矿井粉尘电荷电量的检测方法。现有直管式粉尘浓度测量装置,很好地解决井下检测问题。虽具有较强的抗干扰性、适应性强、实时在线的优点,但由于颗粒物自身带电量微弱,影响对粉尘浓度检测的准确性[6-10]。笔者在项目组研究的文式效应管的基础上,结合卡门涡街效应对文式效应管进行优化设计,从而增加粒子运动过程中的碰撞概率,增大粒子运动速度,增加其静电感应量,通过大量的仿真数据,验证其有效性。

1 粉尘浓度测量现有装置

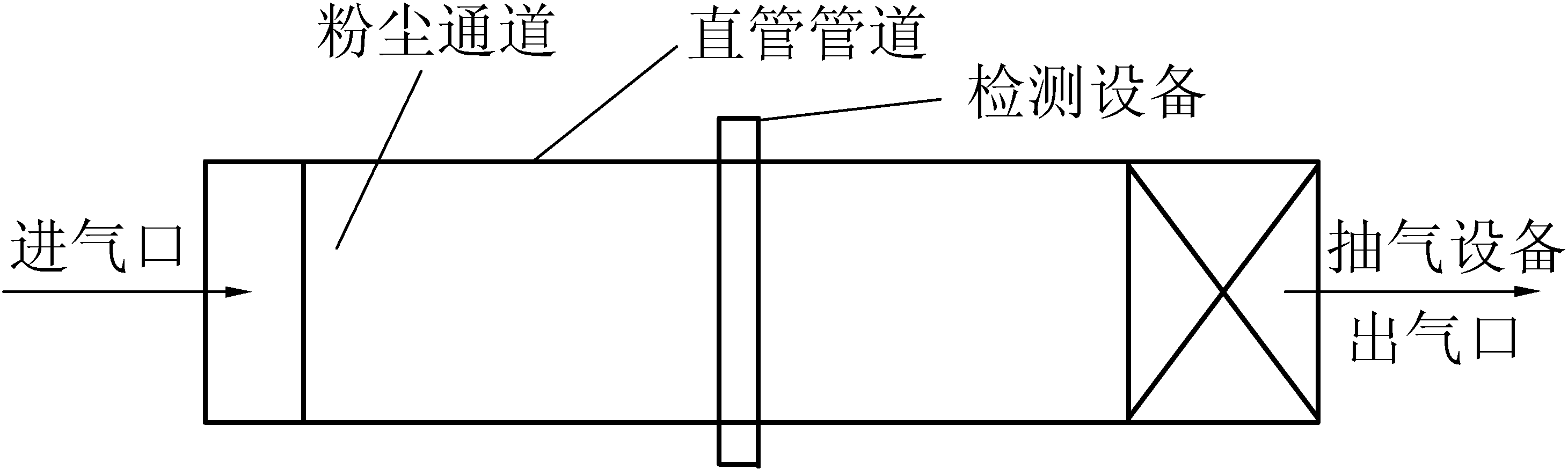

现有粉尘浓度测量装置直管的简化结构模型如1所示,管道直径为6 cm,长度为16 cm。装置包含进气口、粉尘通道、直管管道、检测设备、出气口和抽气设备。当粉尘粒子从进气口进入后,由于粒子带有电荷在管道内运动,经过检测设备时粒子的电荷量被设备获取,从而得到了粉尘浓度。其中检测设备是一种圆环形静电传感器,用于检测粒子所带的静电量;抽气风扇作用是产生曳力避免粒子在管道内的沉降,进而减少了粒子对管道的污染。

由于现有装置为直管结构。当含一定量的粉尘气流进入管道时,通过粉尘通道进入直管管道,气体的速度因通流横截面面积不变而不变,无法提高粒子的运动速度,也使其缺失了相互碰撞摩擦挤压的机会,进而颗粒物所带的感应电荷量将不会增加。如此就限制了对粉尘浓度的检测,而对于小粒径粉尘就会难以检测,甚至会忽略其存在。因此对于研究小粒径粉尘浓度的检测是很有必要的,有利于提高装置的测量精度。

图1 现有装置简化结构

Fig.1 Simplified structure of existing device

2 小粒径粉尘测量装置研制

2.1 设计原理及优势

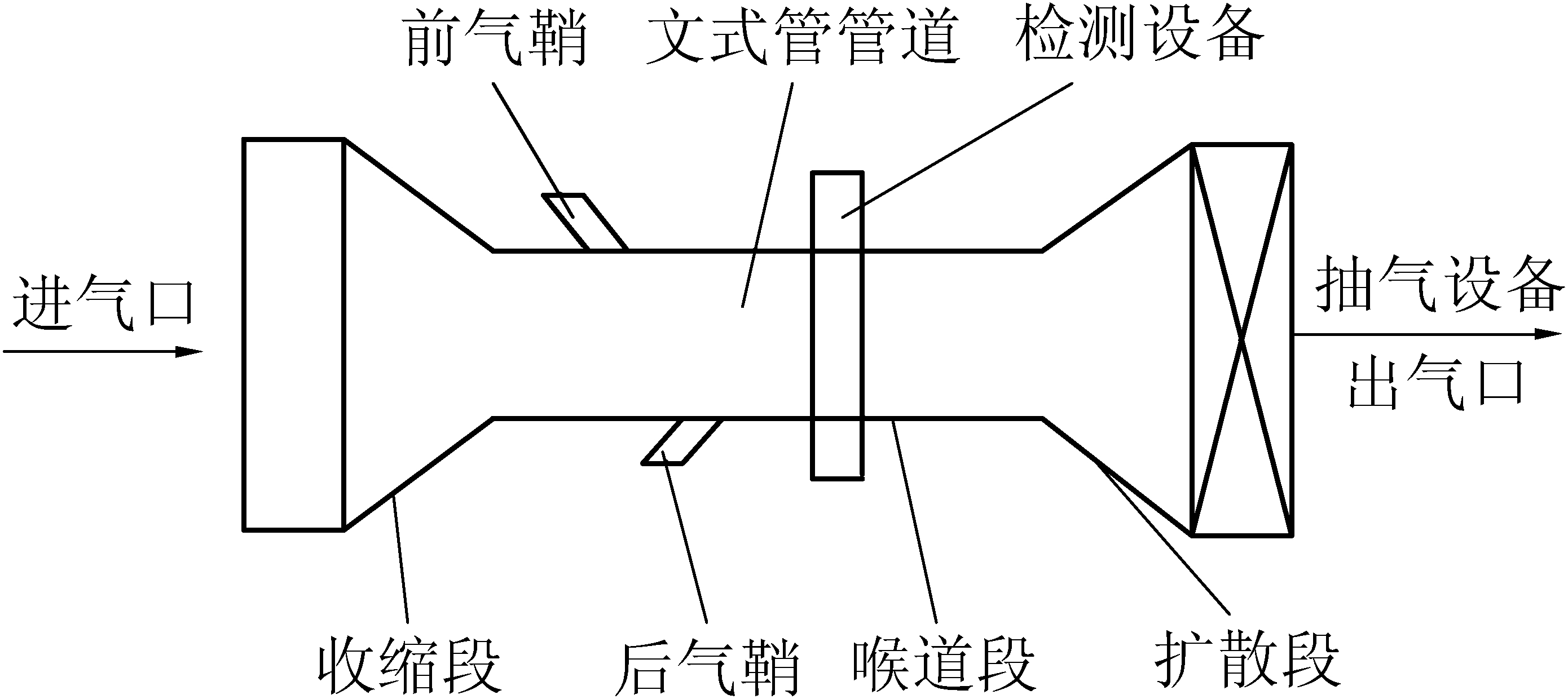

针对小粒径粉尘浓度测量精确度的限制问题,依据文丘里效应与卡门涡街效应对现有测量装置的管道做了相应的改进,其简化结构,如图2所示。设计了对于小粒径粉尘的浓度具有一定测量精度高、利用率大的装置,提出了在文式管道的喉道段加入了前气鞘与后气鞘,以此改变粒子的运动状态和运动速度,加大粒子与管壁的碰撞,通过相互的摩擦挤压,从而提高粉尘带有的静电感应量。

图2 改进管道简化结构

Fig.2 Improving simplified structure of pipeline

此装置的优势在于:将改进管道依次设计成收缩段、喉道段、扩散段,同时在管道的喉道段设置前气鞘和后气鞘,同时前后气鞘具有一定的距离差,粒子由左侧进气口进入管道,由右侧的出气口离开管道。由于管道的结构,当一定量的含尘气流进入管道后,在抽气风扇的作用下,粒子通过喉道段时,因通流横截面面积减少,使粒子运动速度加大,形成一定的压力差,进而产生了文丘里效应;当含尘气流通过前气鞘口时,由于一定的气力作用,推动气流向另一侧移动,粒子向前运动经过后气鞘口时在气力作用下,会推动气流向另一侧运动,由于气鞘口的距离差使得含尘气流经过后形成一定的涡街流,由此产生卡门涡街效应。通过2种效应的相互作用,推动粉尘粒子快速运动,并且加大了粒子与粒子与管壁之间的碰撞摩擦。相关资料表明,粉尘粒子带电荷量的大小与运动速度、管壁材质、管道长度有关[10-15]。为了提高对小粒径颗粒的检测精度,增大其所带电荷量,将该装置在不同的粒径下进行模型仿真,其仿真结果用于对现有装置的优化研究。

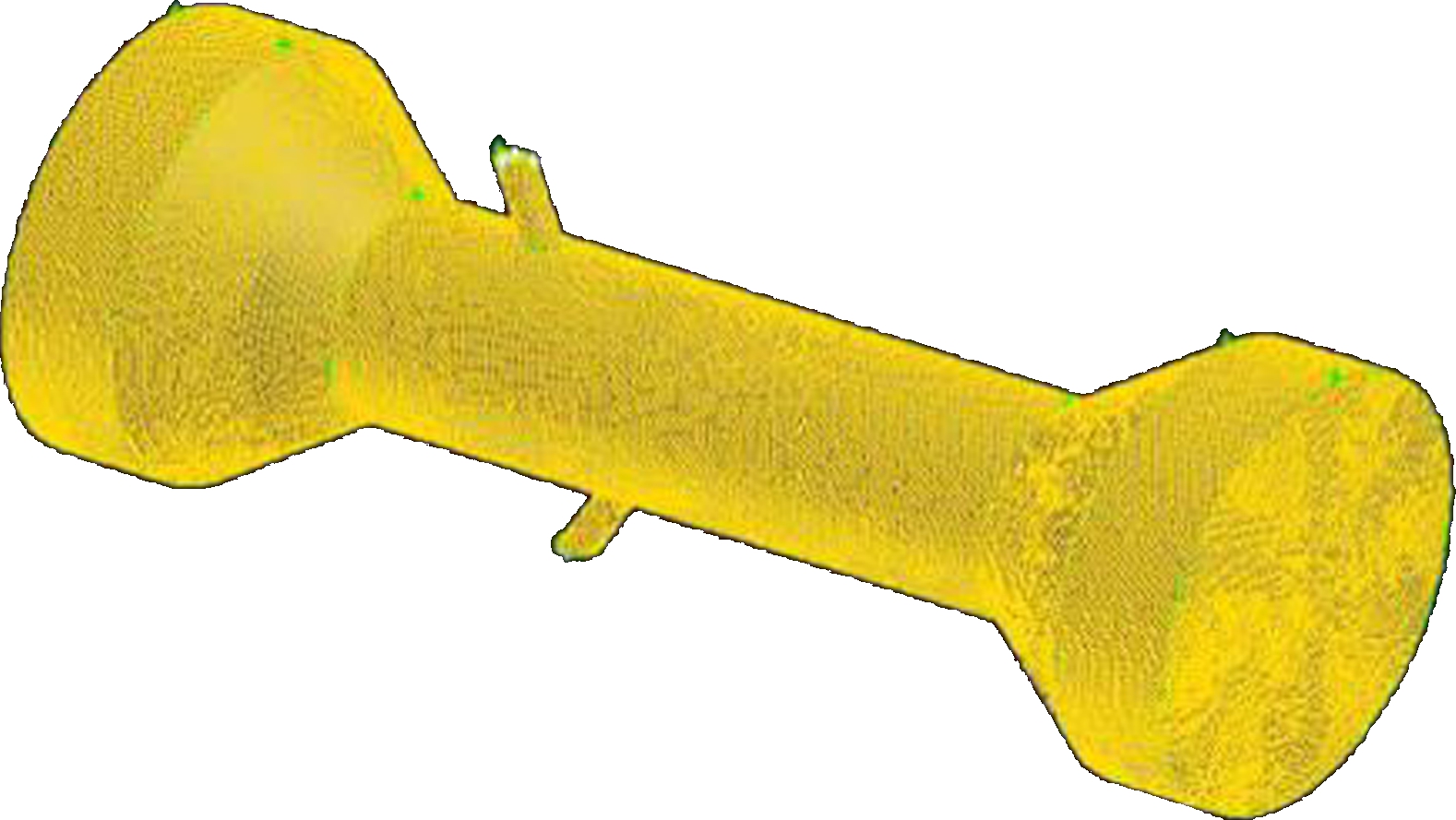

2.2 建立几何模型

利用Gambit2.4建立改进装置的结构模型,为了使仿真的结果更为直观清晰,建立3D立体模型,简化其通道的进出口。参数设置:管道长度为16 cm,收缩段和扩散段的管径为6 cm,长度为4 cm;喉道段的管径为3 cm,长度为8 cm;两气鞘口的水平距离差为1 cm。网格划分:设置Elements为Tet/Hybrid,在Spacing文本框中输入0.1。边界条件设定:定义装置左边为in,前气鞘口为in1,后气鞘口为in2,类型为速度入口边界(VELO CITY _INLET),定义右侧为out,类型为自由出流边界(OUTFLOW),其他默认为管壁(WALL)。网格划分模型如图3所示。

图3 改进装置网格划分模型

Fig.3 Improved device mesh generation model

2.3 模型的求解计算

利用Fluent 6.3软件进行模型仿真,进行检验3D模型网格,其中网格的节点有196 264个,管壁表面有61 890个混合网格,内部面有2 136 395个混合网格。以标准大气压为运行环境,采用Eulerian模型进行气固两相流的数值耦合,采用k-epsilon模型方程计算数据,建立了粉尘相关参数数据,粉尘粒子比热容为1 210 J/kg、密度为2 580 kg/m3、导热系数为0.35 W/(m·k)、动力黏度为1.8×10-5 kg/(m·s),其他数值默认。定义粉尘为第二相,定义速度入口边界条件,根据模型水力直径及模型单体入口尺寸计算通道入口水力直径,设置mixture的湍流强度为5%,水力直径为0.5 m,空气流速4 m/s,粉尘流速3 m/s,颗粒体积分数为0.015,设置前后两气鞘的空气流速3 m/s,Volume松弛因子为0.5,粉尘浓度测量默认。收敛精度设为0.001,设置入口和出口分别为速度入口和自由出流出口。

上述条件不变的情况下,其中对粒子直径依次为40、30、20、10、7、5、3、1 μm的粉尘进行试验仿真,读取各个管道10 cm处的速度。

3 仿真结果及分析

3.1 云图分析

通过Fluent6.3的模型仿真,为了方便读取数据,在3D中的Planes里创建XY面,来查看计算结果。以粒径20、7、3 μm为例,分析其速度云图,如图4所示。

图4 不同粒径的速度云图

Fig.4 Velocity cloud with different particle sizes

由图4可知,随着粒径的减小,粒子运动的速度云图变化明显,其数值不断增大,改进装置在文丘里效应与卡门涡街效应的相互作用下粒子运动趋于管壁处,由于检测设备圆环形静电传感器设置在管壁的外表面,因此对于粒子集中于管壁这一效果在检测电荷量时,其设备检测精度将提高许多,同时粒子与管壁发生碰撞摩擦,有利于粒子静电感应量的增大。

3.2 数值分析

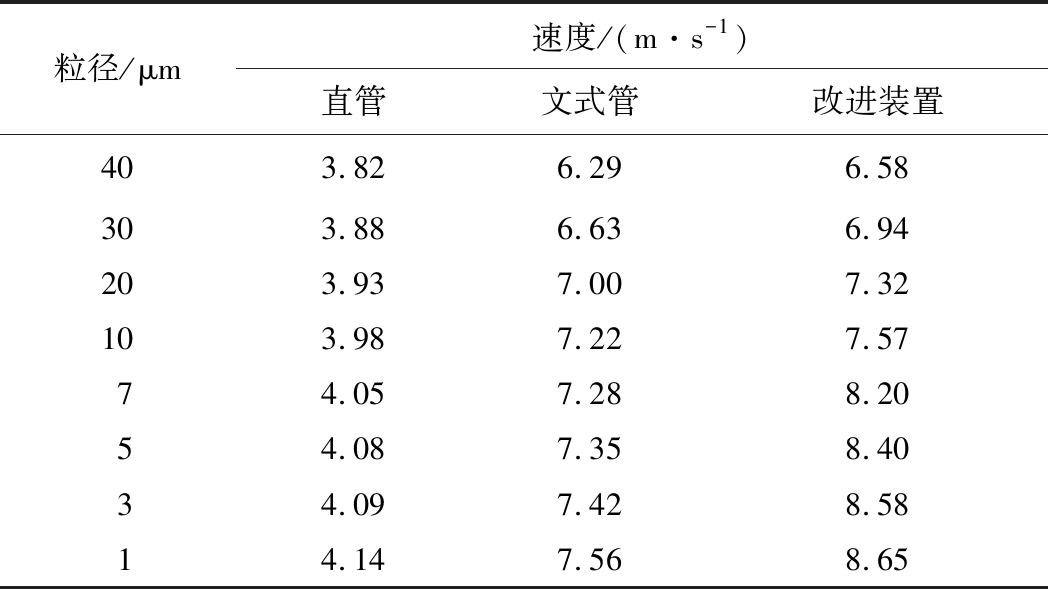

根据速度云图,可以读取相应粒径下的速度值,对比项目组之前研究的不同管道的速度,其结果见表1。

由表1可知,粉尘粒径的减小,3个管道的粒子运动速度将逐渐增大,改进装置的速度明显高于其他2个管道,较文式管而言,改进装置的整体平均速度提高了10%,然而对于10 μm以下的粒子,其平均速度提高15%。因此粒子速度的提高,将有利于增大粒子的静电感应量。

表1 不同粒径下的粒子速度

Table 1 Velocity of particles with different particle sizes

粒径/μm速度/(m·s-1)直管文式管改进装置403.826.296.58303.886.636.94203.937.007.32103.987.227.5774.057.288.2054.087.358.4034.097.428.5814.147.568.65

3.3 感应电荷量分析

根据项目组的研究以及相关文献,根据感应电荷的计算式,通过MATLAB进行相关静电感应量的计算。感应电荷量计算分析式为

(1)

F(x,θ)=[(0.5D)2+x2-Dxcos θ]1/2

(2)

其中:z为颗粒速度v与时间的乘积;w为极板宽度;q为以一定速度通过极板的点电荷;D为环形极板的直径;Q为极板上的感应电荷量;x为感应电荷与极板中轴线的距离;θ为积分块与轴线的夹角。

由于项目组之前研究文式装置的静电感应量高于直管装置,因此笔者对文式装置和改进装置通过MATLAB进行计算处理,得到相应的粒子所带电荷量如图5所示。

图5 感应电荷量对比

Fig.5 Contrastive of inductive charge

由图5可知,改进装置的静电感应量总体提高12%。对于10 μm以下的粉尘粒径来讲,改进装置检测的感应电荷量明显高于文式装置,其静电感应量提高了18%,因此对于小粒径的粉尘颗粒而言,改进装置的检测准确度进一步改善,进而验证了改进装置在测量小粒径粉尘浓度方面的优越性和准确性。

4 结 论

1)首先对现有的粉尘浓度测量方法进行简单的阐述,分析其优缺性。对基于静电感应原理所涉及的粒子浓度测量进行阐明,同时对现有装置的直管结构进行相应的分析,对测量小粒径粉尘浓度将难以检测,甚至可能忽略小粒径存在的相关问题进行分析。

2)依据项目组研究的文丘里效应基础上,结合卡门涡街效应对现有测量装置的管道做了相应设计,提出了在文式管道的喉道段加入前气鞘与后气鞘。利用Gambit2.4软件建立改进装置的结构模型,进行网格划分。通过Fluent6.3软件进行模型的计算设定。

3)通过不同粒径的速度云图、速度以及静电感应量的分析。仿真结果表明:改进装置总体感应电荷量提高12%;当粉尘粒径低于10 μm时,在测量装置的感应电荷量对比中,小粒径所带电荷量最为明显,其静电感应量提高了18%。因此,改进装置在检测小粒径粉尘浓度的准确度比直管和文式管更加准确,对于设计检测装置也具有一定的现实意义,然而仿真结果需进行的试验校对,下一阶段将进一步开展对降尘效果的研究。

[1] LI Mingming,LUO Yi,JIANG Hua.Effects of proper drilling control to reduce respirable dust during roof bolting operations[J].International Journal of Coal Science & Technology,2016,3(4):379-398.

[2] 多英全,刘垚楠,胡馨升.2009—2013年我国粉尘爆炸事故统计分析研究[J].中国安全生产科学技术,2015,11(2):186-190.

DUO Yingquan,LIU Yaonan,HU Xinsheng.Statistical analysis of dust explosion accidents in China from 2009 to 2013 [J].Safety Production Science and Technology in China,2015,11(2):186-190.

[3] HUANG Qingqing,HONAKER Rick.Recent trends in rock dust modifications for improved dispersion and coal dust explosion prevention[J].Journal of Loss Prevention in the Process Industries,2016 (41):121-128.

[4] 王 杰,郑林江.煤矿粉尘职业危害监测技术及其发展趋势[J].煤炭科学技术,2017,45(11):119-125.

WANG Jie,ZHENG Linjiang.Monitoring technology and development trend of coal mine dust occupational hazard [J].Coal Science and Technology,2017,45 (11):119-125.

[5] 孙 博.矿井粉尘浓度测量技术研究[D].长春:长春理工大学,2014.

[6] 赵恩彪,隋金君,王自亮,等.基于外环状电荷感应原理的粉尘浓度测量[J].仪表技术与传感器,2010(6):15-16,24.

ZHAO Enbiao,SUI Jinjun,WANG Ziliang,et al.Dust concentration measurement based on outer ring charge induction principle [J].Instrument Technology and Sensor,2010(6):15-16,24.

[7] 赵 政.基于电荷感应法的金属粉尘浓度检测技术[J].煤炭科学技术,2017,45(12):155-159.

ZHAO Zheng.Detection technique of metal dust concentration based on charge induction method [J].Coal Science and Technology,2017,45 (12):155-159.

[8] 李冠冠.基于静电传感器的颗粒质量流量的测量[D].保定:华北电力大学,2016.

[9] 师登鹏.基于静电传感器的煤粉颗粒粒度和质量流量的测量[D].保定:华北电力大学,2017.

[10] 刘丹丹,景 然,汤春瑞.基于电荷感应原理的粉尘质量浓度测量装置优化[J].煤炭学报,2018,43(3):897-902.

LIU Dandan,JING ran,TANG Chunrui.Optimization of dust concentration measurement device based on charge induction principle [J].Journal of China Coal Society,2018,43(3):897-902.

[11] 刘 剀,陆海峰,郭晓镭,等.文丘里管结构对高浓度煤粉流动特征及压差特性的影响[J].化工学报,2015,66(5):1656-1666.

LIU Kai,LU Haifeng,GUO Xiaoxu,et al.Effects of Venturi tube structure on flow characteristics and pressure difference characteristics of high concentration pulverized coal [J].Journal of Chemical Engineering,2015,66(5):1656-1666.

[12] 蒋仲安,陈记合,王 明,等.卸矿站粉尘浓度影响因素的数值模拟研究[J].煤炭学报,2018,43 (S1):185-191.

JIANG Zhongan,CHEN Jiehe,WANG Ming,et al.Numerical simulation study on influence factors of dust concentration in unloading Station [J].Journal of China Coal Society,2018,43(S1):185-191.

[13] 刘丹丹,曹亚迪,汤春瑞,等.基于测量窗口气鞘多相流分析的粉尘质量浓度测量装置优化[J].煤炭学报,2017,42(7):1906-1911.

LIU Dandan,CAO Yadi,TANG Chunrui,et al.Optimizing dust concentration measurement device based on multi-phase flow analysis of gas sheath in measurement window [J].Journal of China Coal Society,2017,42(5):1906-1911.

[14] 黄 技,吕鸿冠,林灿彬,等.基于Fluent的不同雷诺系数下二元圆柱绕流的研究[J].广东海洋大学学报,2015,35(4):81-86.

HUANG Ji,LU Hongguan,LIN Canbin ,et al.Research on the flow around a two-dimensional cylinder based on different reynolds coefficients of Fluent [J].Journal of Guangdong Ocean University,2015,35(4):81-86.

[15] 刘子夫,冯兆宇,任 泓.涡街流量计选型及使应用中的特殊性[J].自动化与仪器仪表,2017(S1):103-106.

LIU Zifu,FENG Zhaoyu,REN Hong.Selection of vortex street flowmeter and its particularity in application [J].Automation and Instruments,2017(S1):103-106.

[16] 秦 翥.带式输送机转载点粉尘浓度分布数值模拟[J].工矿自动化,2018,44(7):70-74.

QIN Zhu.Numerical simulation of dust concentration distribution in belt conveyor transfer point[J].Industrial and Mining Automation,2018,44 (7):70-74.

[17] 刘丹丹,刘 衡,李德文,等.基于遗传算法的煤矿粉尘浓度测量装置优化[J].黑龙江科技大学学报,2018,28(1):97-101,128.

LIU Dandan,LIU Heng,LI Devon,et al.Optimization of coal mine dust concentration measurement device based on genetic algorithm [J].Journal of Heilongjiang University of Science and Technology,2018,28 (1):97-101,128.

[18] 白普庆.静电式气固两相流固相浓度的测量研究[D].沈阳:东北大学,2013.

[19] 孙晓梦.气固两相流流动特性仿真及静电测量方法研究[D].天津:天津大学,2013.

[20] 刘丹丹,魏重宇,李德文,等.基于气固两相流的粉尘质量浓度测量装置优化[J].煤炭学报,2016,41(7):1866-1869.

LIU Dandan,WEI Chongyu ,LI dewen ,et al.Optimization of dust concentration measurement device based on gas-solid two-phase flow [J].Journal of China Coal society,2016,41(7):1866-1869.