0 引 言

第4次世界工业革命推动世界各行各业向智能化迈进。根据《中国制造2025》和《煤炭十三五规划》的精神:坚持创新发展理念,加强先进适用技术推广和重大科技示范工程建设,完善煤炭科技创新体系,是推动的煤炭技术革命的关键[1-2]。煤炭作为我国最主要的一次性消费能源,能源安全是关系国家经济社会发展对国家繁荣发展、人民生活改善、社会长治久安至关重要。矿井智能化的实现了科技减人、科技安保、科技增效,进而促进矿井“和谐—安全—高效”生产。

随着科技驱动、创新驱动的不断深入,近年来我国专家学者在岩层控制、制造工艺、设备研发等方面取得了丰硕成果。康红普等[3]通过合理化加大工作面长度,开发超长工作面多信息的液压支架应群组协同控制装备,进而形成智能成套技术体系。王国法等[4-5]在液压支架技术体系的研究和实践中,通过建立液压支架与围岩的耦合及煤壁片帮的拉裂滑移的动力学模型,提出了大采高综采液压支架合理阻力确定的双因素控制法,确定出超大采高工作面的液压支架型号。侯朝炯[6]分析深部围岩的底鼓和蠕变,采用合理的一次支护和二次支护来实现巷道的长期稳定。刘闯等[7]通过支架模型进行了不同工作阻力条件下的开采试验。弓培林等[8]对大采高采场覆岩结构特征、运动规律和建立对应的顶板控制力学进行研究。付玉平等[9]对大采高采场顶板断裂关键块的稳定性做了分析。部分矿山从业人员通过数值计算、理论分析、实践验证的方法在不同条件下的围岩控制方面取得大量的应用研究[10-12]。随着煤企顺应革命浪潮陆续开展出具有自身特色智能化矿井。大同矿区通过智能化开采设备关键技术的研发,利用电液控系统、云计算技术等编制了千万吨矿井群装备系列型谱[13]。神南矿区结合数字化、信息化共享,以空间信息处理技术、物联网技术、大数据、虚拟现实技术、云计算技术为手段,实现智能化现代化矿区设计目标[14]。

国内外众多学者主要聚焦在支架设备、围岩运动、智能化发展各方面的独立研究。但是在智能化工作面支架从选型到应用的研究较少。笔者充分借鉴前人在围岩与支架关系和智能化技术发展的成果,以陕西黄陵二号煤矿416大采高智能化工作面为背景,基于中深部厚煤层赋存环境、开采条件、开采技术等客观情况,结合理论分析确定出工作面支架选型、SAC液压电液控系统的开发等,开展中深部大采高智能化工作面液压支架技术研究。这对构建科学安全和谐的智能化开采模式具有现实的必要性。

1 矿井概况

1.1 工程概况

陕黄陵二号煤矿是国家批建的14个大型煤炭生产基地(黄陇矿区)的主要生产矿井之一;是陕西煤业能源有限责任公司特大型高产高效现代化矿井;是集团所属主要优质动力煤生产地之一。井田位于黄龙矿区中部,储量丰富,地质构造简单。

矿井初期普查勘探结果表明:二号井开采范围内2号煤层,其中416工作面地表标高+1 105—+1 330 m,井下标高+720—+728 m,平均埋深493.5 m,韧性指标为91;工作面及附近钻孔揭露的煤层厚度最大7.09 m,最小5.1 m,平均约为6.1 m。煤层埋藏条件如图1所示。

图1 煤层柱状图

Fig.1 Column graph of coal seam

直接顶板以石英、长石为主;基本顶以粉砂岩为主,夹薄层粉砂质泥岩层位,分选区性较好,属半坚硬类不易软化岩石,岩石普氏系数f=6~7。底板以泥岩为主,发育较多的水平层理、小型交错层理,以具有节理、裂隙和滑面等结构面为特点。煤层顶底板特性如下:基本顶为7.40~15.01 m厚的粉砂岩;直接顶为1.12~6.19厚的细粒砂岩;直接底为0~4.69厚的泥岩。

1.2 支架与围岩相互作用关系

“支架—围岩”互作用是个双馈动力学过程[15],如图2所示。

Q1—全部直接顶岩重;Q2—基本顶来压时形成的附加载荷;li—第i层悬顶距;h—支架高度;α—工作面煤层倾角;B—支架底座宽度;b—支架自重作用方向与支架底座下边缘的水平距离;W—重心高度

图2 支架与围岩相互作用关系

Fig.2 Relationship between supporter and surrounding rock

随着开采高度增加,直接顶和基本顶垮落和运移空间增大,使得基本顶悬臂长度、回转角度和活动程度增加,支架能承受破断岩层大范围运动引起的动载荷,支架易失稳。在终深部条件下,针对特厚煤层大采高工作面覆岩大规模SR剪切和大尺度回转独特规律,提出了大采高支架必须具备高初撑力以控制顶板、煤壁双重剪切破坏,以及加大支架水平抗倾覆结构、承载能力,以适应基本顶大尺度回转运动对支架稳定性影响的双重控制机制。

在中深部大采高智能化工作面支架选型过程中,不但支架能满足较大的工作阻力和初撑力,而且对支架控制、移动的逻辑顺序至关重要,并可有效地避免因采场围岩应力的释放导致压架、扭架等现象。

2 支架选型分析

2.1 支架高度确定

1)支架支护最大高度Hmax≥Mmax+S1,其中:Mmax为工作面设计最大采高,取6.0 m;S1为伪顶厚度或浮煤冒落厚度,取0.20 m。

2)支架支护最小高度Hmin≤Mmin-S2,其中:Mmin为工作面设计最低采高,取3.20 m;S2为顶板最大下沉量和支架前移时的最小可缩量,取0.25 m。根据以上公式计算,液压支架的最大高度为6.3 m,最小高度约2.95 m。

2.2 初撑力及工作阻力的确定

根据煤层及覆岩特点,选用高工作阻力的两柱掩护式支架支护,该支架能适应顶底板属于中等稳定的长壁工作面。初步得出液压支架的中心距为1 750 mm。

支护强度经验公式为P=9.8Mγk,其中:P为工作面合理支护强度,kN/m2;E为采高,m,取6 m;γ为顶板岩石重力密度,取26 kN/m3;k为工作面支架应该支护的上覆岩层厚度与采高之比,一般为4~8,根据相邻综采工作面已知顶板情况,此处选取6。则支架的支护强度P=917.28 kN/m2。

当顶梁宽度(支架中心距)为1.75 m,最大控顶距为6.04 m,6.0 m控顶距需要支架阻力Q=KLBP,其中:K为安全系数,取1.1;L为最大控顶距,取6.04 m;B为顶梁宽度,取1.75 m;P为支护强度,MPa。则支架工作阻力Q=10 665.2 kN/架。

合理支架初撑力与额定工作阻力(取最大值)之比应为60.0%~85.0%,所以6.0 m高支架初撑力为6 399.12~8 532.2 kN。

结合国内外高产高效工作面经验,416采工作面采用掩护式液压支架,支撑高度2.862 m,支护强度不小于917.28 kN/m2,工作阻力大于10 800 kN/架,推移行程不小于950 mm,支架中心距1 750 mm。支架的顶梁要求采用整体刚性结构,不使用铰接顶梁,以使掩护式支架具有结构简单、操纵方便、造价较低、便于维修的特点。带2个护帮板,支架底座采用带有提底座千斤顶的刚性底座。初步选用国产ZY10800/28/63D型掩护式液压支架。

3 液压支架电液控制系统

3.1 液压支架电液控制系统功能

液压支架电液控制系统又称SAC系统,是实现液压支架各种动作的电动控制及支架信息的采集和上传。配合采煤机、刮板输送机完成自动根机拉架和自动推移刮板输送机,是智能化不可或缺的重要组成部分。

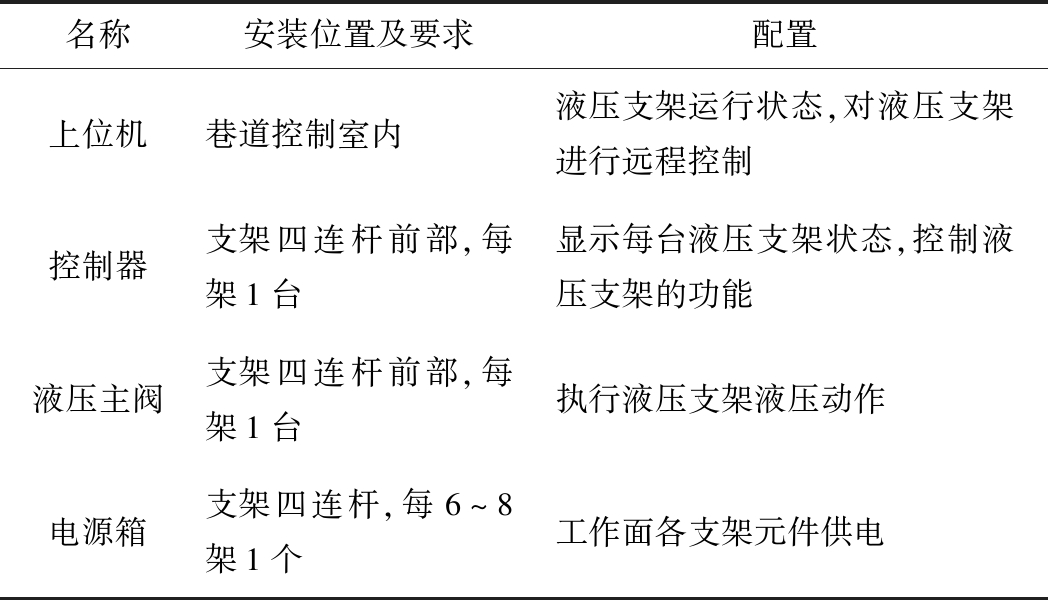

液压支架控制系统包含上位机、控制器、传感器、液压主阀和电控系统。每台支架配备控制器,液压主阀通过电缆与相应传感器、控制器相连。电液控制系统经交换机进入到综合自动化系统。液压支架主要元件安装要求及配置见表1。

表1 液压支架主要元件安装要求及配置

Table 1 Install requirement and configuration of hydraulic support main element

名称安装位置及要求配置上位机巷道控制室内液压支架运行状态,对液压支架进行远程控制控制器支架四连杆前部,每架1台显示每台液压支架状态,控制液压支架的功能液压主阀支架四连杆前部,每架1台执行液压支架液压动作电源箱支架四连杆,每6~8架1个工作面各支架元件供电

SAC系统的应用软件满足煤矿工作面的实际情况和采煤工艺具体要求,实现单台或多台支架的降、移、升自动控制。通过参数设置,使SAC系统完全适合井下的实际工况、采煤工艺和地质条件,其显示、检测、辅助等系统的功能如下:

1)控制器显示界面:显示立柱压力、推移行程、采煤机位置、支架姿态和护帮板状态。

2)单架功能:分为邻架、隔架、成组、计算机远程控制功能。

3)成组功能:以任何一个支架为操作架,向左或向右连续相邻的若干个支架为1组、执行支架的某一单动作或联合动作。如推移刮板输送机、伸护帮,自动喷雾等。

4)误差补偿功能:液压支架推移结构件间的机械误差可以通过电液控制系统来消除间隙,精确的传感器读数来保障平直的工作面推进曲线。

5)数据查询和存储功能:具有对支架或控制系统的故障诊断、显示、报警及纪录、查询功能以及存储功能。

6)人员定位感知:人员定位探测器与电液控制系统相结合,并对其所在支架附近3架实施自动闭锁,暂停相关自动化动作。

7)立柱压力监测预警与防片帮控制:若出现连续多架压力严重超高的情况,则控制器发出声光报警,并在集控主机上也有报警显示。控制器控制同时向外打开护帮,防止工作面大面积片帮。

8)支架采高和支架姿态监控:支架所在工作面的俯仰情况以及支架是否左右倾斜、顶板与底座是否存在扭曲角度、支架是否处于理想支护状态等。

3.2 液压支架自适性控制

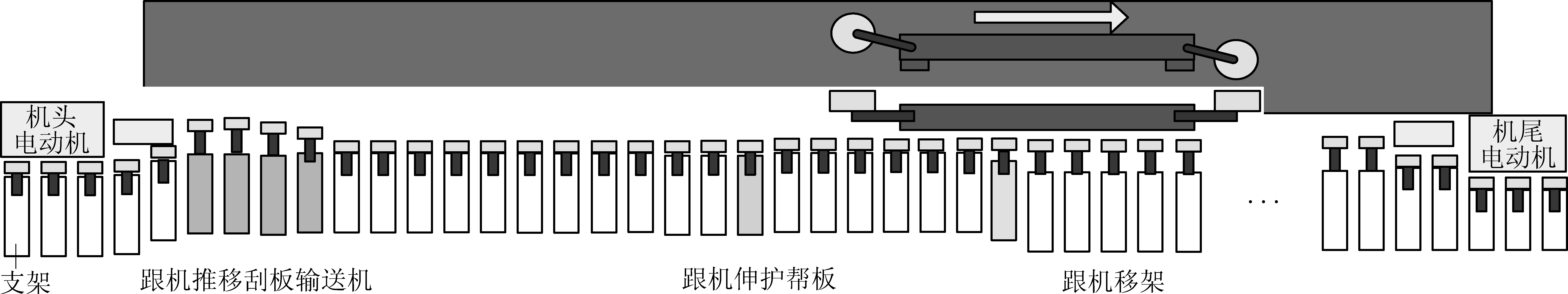

416工作面煤壁片帮且中部底板存在松软现象,自动跟机过程中出现护帮板支护效果不佳、支架抬底动作不明显,容易造成移架结束后架前堆煤、扭架现象。针对此特点,改进支架的自动移架流程如图3所示。

通过移架开始时间、移架暂停范围、暂停时间、到达移架时间、抬底开始时间、抬底到达时间的6个流程的反复计算,优化支架移架与抬底动作配合时序。如图4所示,移架开始时间与达到移架时间的循环与抬底开始时间、抬底到达时间形成并列的逻辑顺序;达到移架时间内包含暂停范围和暂停时间2个循环。移架过程中移架可暂停若干次,同时支架可单独进行多次“再降柱+再抬底”;暂停结束后,抬底动作继续保持,直到移架结束。

多次循环提高移架的质量和支架与采煤机跟机配合效率,使跟机移架距离由原来的距离采煤机7架缩短至机身中间位置;跟机伸护帮板距离缩短至距离采煤机2架位置,如图4所示的护帮传感器。这样的多次循环使顶板支护效果明显加强,也保障了护帮与煤机后滚筒安全距离。

图3 自动移架循环流程

Fig.3 Circulation procedure of automatic support movemen

图4 支架自动跟机动作安全距离

Fig.4 Safe distance of support automatic movement

为增加自动移架循环的质量,大采高工作面支架一级护帮安装压力传感器、行程传感器,如图5所示。

图5 支架护帮板传感器

Fig.5 Support guard plate sensor

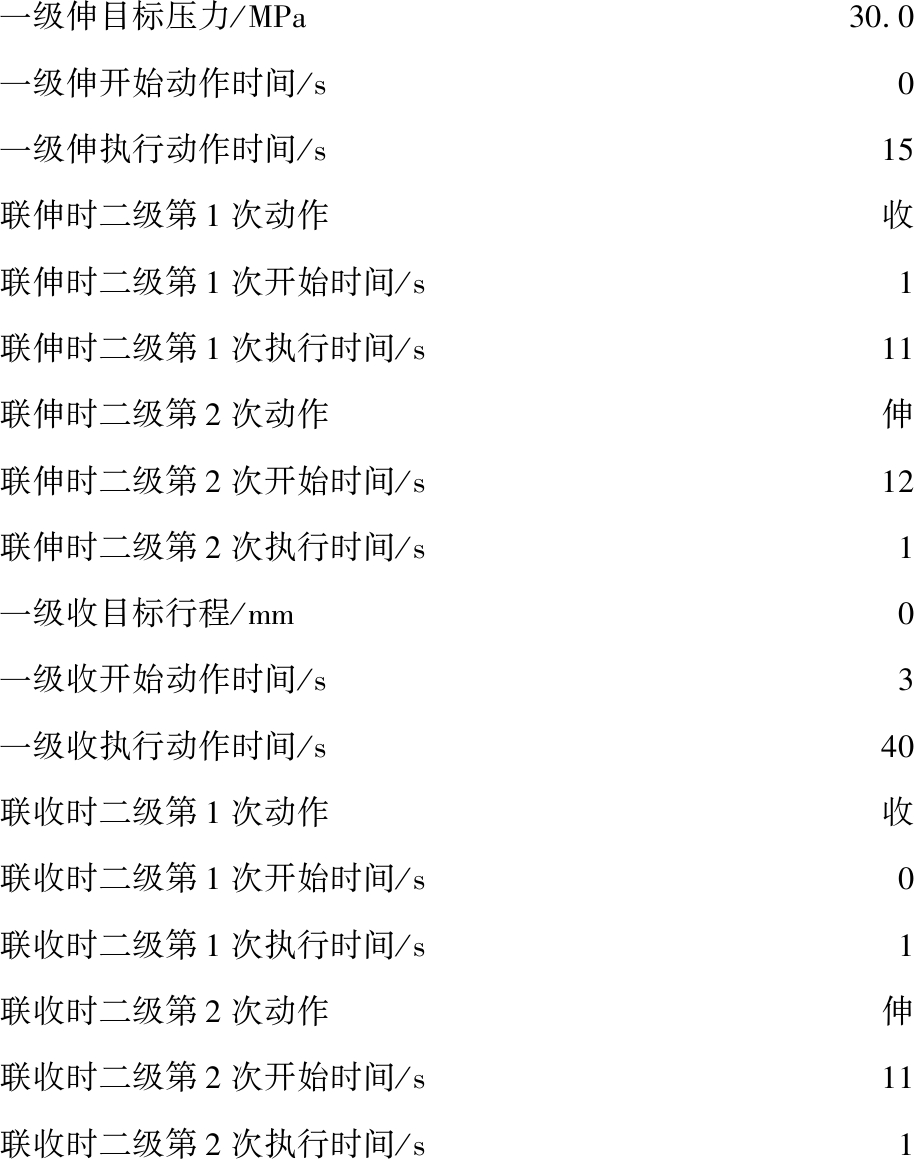

为达到支护效果且保持支架护帮的最佳姿态,通过优化护帮板联动控制逻辑,达到最佳支护效果时的护帮动作时间如下:

一级伸目标压力/MPa30.0一级伸开始动作时间/s0一级伸执行动作时间/s15联伸时二级第1次动作收联伸时二级第1次开始时间/s1联伸时二级第1次执行时间/s11联伸时二级第2次动作伸联伸时二级第2次开始时间/s12联伸时二级第2次执行时间/s1一级收目标行程/mm0一级收开始动作时间/s3一级收执行动作时间/s40联收时二级第1次动作收联收时二级第1次开始时间/s0联收时二级第1次执行时间/s1联收时二级第2次动作伸联收时二级第2次开始时间/s11联收时二级第2次执行时间/s1

由此可知:电液控系统利用一、二级护帮板伸、收存在的液压联动功能,在伸一级护帮板时,复合二级护帮板收动作,使二级护帮板处于差动状态自适应煤壁形态,当伸一级护帮板动作结束后,再短暂执行伸二级护帮板动作,保证二级护帮板起到支护作用。支架护帮板联动收过程中,二级护帮板优先执行短暂的收动作,再开始收一级护帮板动作。减少对支架护帮板油缸千斤顶的磨损,也避免了联动前二级护帮板插入煤壁。

4 工程应用效果分析

根据二号井416智能化工作面应用国产ZY10800/28/63D型掩护式液压支架。移架方式采用SAC电液阀控制,并要求能与采煤机联动。这种方式能显示支架工作状态、故障情况;具有随机操作和成组操作功能;移架速度低于10 s等优势。

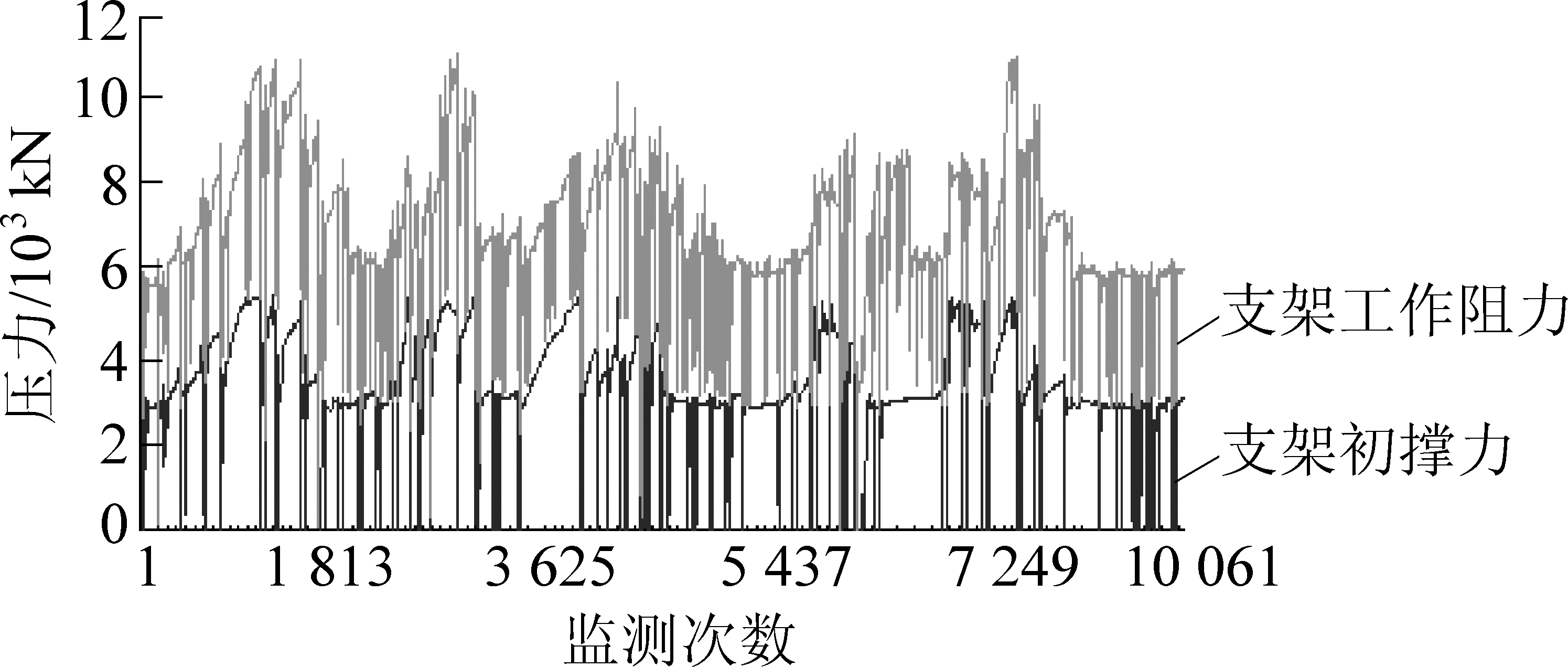

为了更好地监测大采高支架的运行情况,利用PM31电液控制系统自动监测工作面推进过程中支架的工况情况。

通过观测,工作面正常生产期间(无来压),支架总体的工作阻力有小幅度的起伏变化;当支架位置继续向倾向方向延伸时,工作阻力变化不同。30号和85号支架的初撑力和实际工作阻力变化最为明显。如图6所示,其平均值约5 000 kN,最大值达到6 600 kN。工作阻力最大值约11 200 kN,且多次出现应力波峰变化。在相邻监测时期内的工作阻力变化相差不大。相对85号以前支架而言,工作阻力呈现增加趋势,说明在相对应工作面倾向范围内的顶板压力较大。35—95号支架初撑力基本保持在5 500~6 000 kN,平均工作阻力保持在9 000~10 000 kN。

生产阶段,支架自动跟机和护帮板的精准控制起到良好的作用,如图7所示。跟机移架距离由原来的距离在采煤机机身偏中间位置,跟机伸护帮板至距离采煤机2架位置。SAC支架控制起到了实时监控,可更改支架状态、煤机—支架—护帮板动态的相对位置关系。

图6 30号和85号支架阻力监测结果统计

Fig.6 Monitoring result statistics for No.30 and No.85 support resistance

图7 电液控主机传感器显示界面

Fig.7 Display interface of electro-hydraulic control host sensor

5 结 论

1)最终确定国产ZY10800/28/63D型掩护式液压支架,主要技术参数为:支撑高度2.863 m,支架中心距1 750 mm,工作阻力10 800 kN。采用SAC电液控制系统控制支架状态。

2)SAC系统能够实现液压支架各种动作,配合采煤机、刮板输送机完成自动根机拉架和自动成组推移刮板输送机作业,有效避免了联动前二级护帮板插入煤壁。

3)跟机移架距采煤机偏中间位置,跟机伸护帮板至距离采煤机2架位置。支架达到支护效果且保持支架护帮的最佳姿态。

[1] 谢和平,钱鸣高,彭苏萍,等.中国煤炭及科学产能发展的战略研究[C]//科技创新促进中国能源可持续发展,北京:化学工业出版社,2010.

[2] 谢和平,王金华,申宝宏,等.煤炭开采新理念—科学开采与科学产能[J].煤炭学报,2012,37(7):1069-1080.

XIE Heping,WANG Jinhua,SHEN Baohong,et al.New idea of coal mining scientific mining and sustainable mining capacity[J].Journal of China Coal Society,2012,37(7):1069-1080.

[3] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7): 1789-1800.

KANG Hongpu,WANG Guofa,JINANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[4] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong.et al. Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2) :518-526.

[5] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa. Theory system of working face support system and hydraulic roof support technology[J]. Journal of China Coal Society,2014,39(8): 1593-1601.

[6] 侯朝炯.深部巷道围岩控制的关键技术研究[J].中国矿业大学学报,2017,46(5):970-978.

HOU Chaojiong. Key Technologies for surrounding rock control in deep roadway[J].Journal of China University of Mining & Technology,2017,46(5): 970-978.

[7] 刘 闯,李化敏,张群磊.大采高液压支架初撑力与额定工作阻力合理比值研究[J].采矿与安全工程学报,2018,35(4):725-733.

LIU Chuang,LI Huamin,ZHANG Qunlei.Research on reasonable ratio of setting load and yield load of shield in large mining height coal mine[J].Journal of Mining & Safety Engineering,2018,35(4):725-733.

[8] 弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J],岩石力学与工程学报,2008,27(1):193-198.

GONG Peilin,JIN Zhongming. Mechanical model study on roof control for fully-mechanized coal face with large mining height [J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):193-198.

[9] 付玉平,宋选民,邢平伟,等.大采高采场顶板断裂关键块稳定性分析[J].煤炭学报,2009,34(8):1027-1031.

FU Yuping,SONG Xuanmin,XING Pingwei,et al. Stability analysis on main roof key block in large mining height workface[J].Journal of China Coal Society,2009,34(8):1027-1031.

[10] 王襄禹,张宏伟,李国栋.弱胶结富水顶板巷道围岩控制技术研究[J].煤炭科学技术,2018,46(1):88-92,98.

WANG Xiangyu,ZHANG Hongwei,LI Guodong.Study on surrounding rock control technology of weakly cemented water-rich roof in roadway[J].Coal Science and Technology,2018,46(1):88-92,98.

[11] 康红普,冯彦军.煤矿井下水力压裂技术及在围岩控制中的应用[J].煤炭科学技术,2017,45(1):1-9.

KANG Hongpu,FENG Yanjun.Hydraulic fracturing technology and its applications in strata control in underground coal mines[J].Coal Science and Technology,2017,45(1):1-9.

[12] 题正义,张 峰,朱志洁,等.采动影响下综放工作面端头围岩控制技术研究[J].煤炭科学技术,2018,46(5):22-26,32.

TI Zhengyi,ZHANG Feng,ZHU Zhijie,et al.Research on surrounding rock control technology of fully-mechanized top coal caving mining face end under mining influence[J].Coal Science and Technology,2018,46(5):22-26,32.

[13] 张东方. 年产千万吨矿井综采设备国产化探究[J]. 煤炭科学技术, 2018, 46(2): 203-207,224.

ZHANG Dongfang. Discovery on fully mechanized mining equipment nationalization of mine with annual production over 10 million tons[J]. Coal Science and Technology, 2018, 46(2): 203-207,224.

[14] 杨 丽.神南矿区智能化矿山设计及建设[J].煤矿开采,2017,22(3):106-109.

YANG Li.Intelligence mine design and construction of Shennan Mine District[J].Coal Mining Technology,2017,22(3):106-109.

[15] 袁 永.大采高综采采场支架围岩稳定控制机理研究[J].煤炭学报,2011,36(11):1955-1956.

YUAN Yong. Stability control mechanism of support surrounding rocks at fully mechanized mining face with great cutting height[J].Journal of China Coal Society,2011,36(11):1955-1956.