0 引 言

随着采深的增加,矿井深部开采的力学环境、煤岩体力学行为与工程响应特征与浅部明显不同,深部煤岩体的变形与破坏机理是岩土与采矿科学研究的发展趋势[1-2]。进入深部开采后,承受高静载荷的煤岩体受动载扰动后发生冲击现象更明显,利用矿井微震监测系统监测的冲击震动事故,多数震源并不在冲击点,有时相距甚远[3-4],冲击震动型动力显现将更为普遍[5-6]。目前越来越多的矿井需要在采掘工作面设计阶段既要确定冲击危险等级与区域,迫切需要发展科学、精确、定量、便于技术人员操作的冲击危险早期评价与及时预警方法,从而指导开采设计的优化,制定针对性的预防、监测以及治理技术措施[7-8]。PENG[9],KIM KM[10],Dou LM[11-12]等学者均指出冲击地压力学本质是煤岩体在原岩应力场受采动影响后应力调整与重分布过程中的动力破坏行为,与高应力区域密切相关。采前利用地应力测试、数值模拟与矿压理论分析确定高应力区,制定评价冲击危险的等级与判据,对于提高冲击矿压危险性评价精度具有重要作用,能够提高治理效率,达到事半功倍的效果。文献[13-14]研究了应力叠加法评价工作面冲击危险性,齐庆新等[15]提出以应力控制为中心,以单位应力梯度为表征的冲击地压应力控制理论,并采用相似模拟和数值模拟分析应力状态,从而指导冲击防治工作。

目前冲击危险的评价多是基于采矿与地质条件分析,采用数值计算、相似条件下矿压规律对煤岩体应力水平进行分析[16-17],而对于受坚硬顶板、断层、上覆煤柱影响等复杂条件下冲击危险评价,需要综合考虑静载与动载的影响,才能更加科学地对冲击危险程度与区域进行划分。

1 工作面概况

济宁三号煤矿123下04工作面位于十二采区中部,东邻123下03工作面(正回采),西部为F8断层保护煤柱,北部靠近金桥集团保护煤柱,距井田边界约301 m,终采线南距十二采3下回风巷103.7~148.2 m。上方为123上05采空区(于2012年4月份回采完毕,3上煤与3下煤间距为30.80~34.08 m,平均间距为32.8 m)及3上煤层冲刷区。工作面标高为-611.0—-687.6 m,平均为-655.0 m。受断层影响,工作面宽度在推进过程中有所变化,123下04工作面分为3个块段,第1块段推进长度222 m,工作面净长257 m;第2块段推进长度860 m,工作面净长350 m,第3块段推进长度670 m,工作面净长218 m。工作面总体煤层较厚,煤厚最大7.0 m,平均煤厚为4.58 m。对中北部局部煤厚小于4.0 m的区段按最大截割高度(3.2 m)开采,其他大部分煤厚大于4.0 m的区段采用综采放顶煤方法开采。基本顶为中粒砂岩,厚度为14.52~26.54 m,平均厚度20.96 m,普式系数f=8~10。直接顶为粉砂岩,厚度为0~2.44 m,平均厚度1.22 m,f=4~6。

2 基于动静载应力的冲击临界应力值确定

冲击矿压的发生是静载应力与动载应力综合作用的结果。煤岩体中静载应力与矿震形成的动载应力叠加之和大于煤岩体冲击破坏的临界应力,可诱发冲击动力灾害[18-19]。冲击矿压的判别式为

σj+σd>[σb]

(1)

式中:σj为煤岩体中静载应力;σd为矿震在煤岩体中产生的动载应力;[σb]为煤体发生冲击的临界应力。

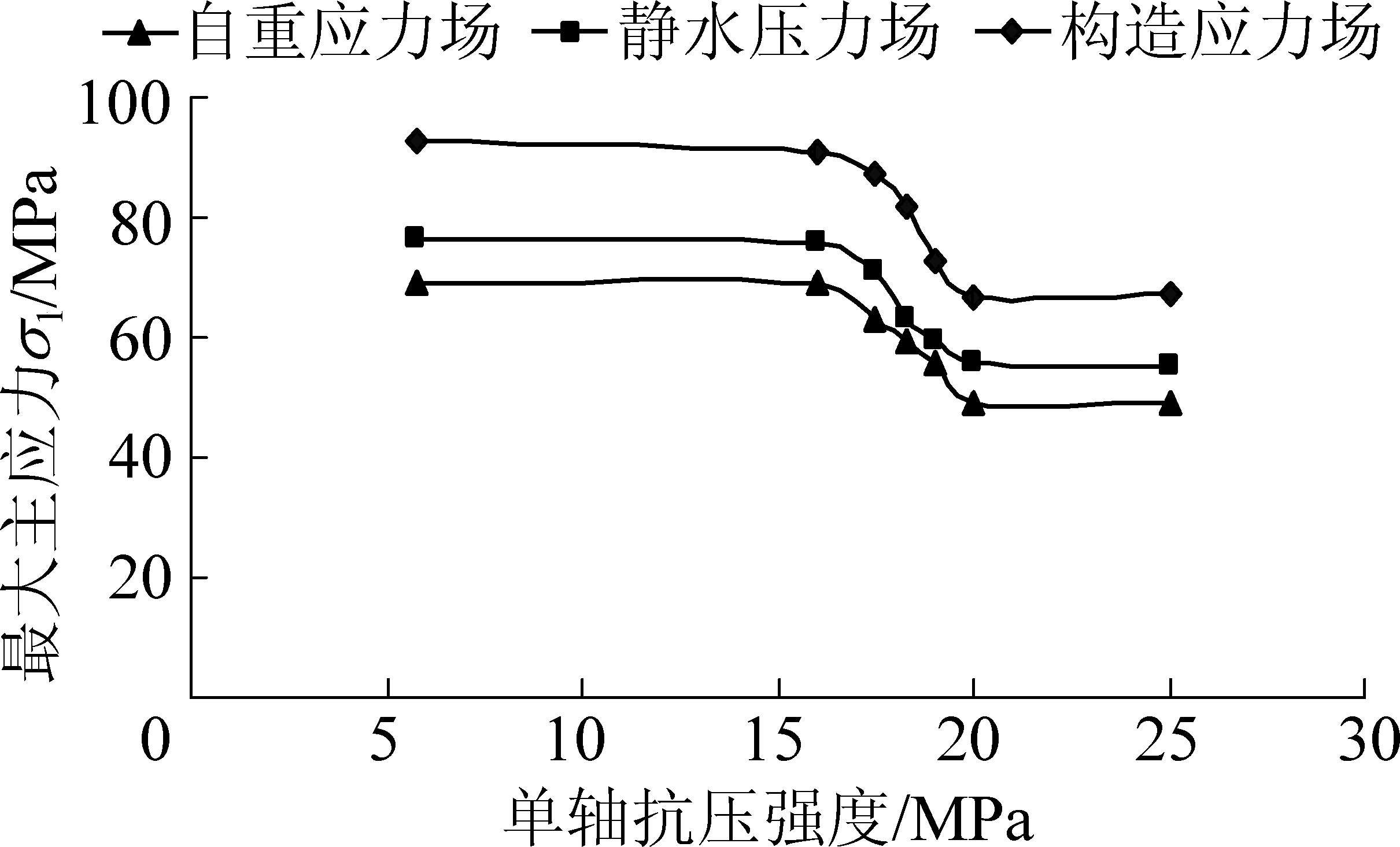

研究表明,煤体冲击临界应力主要与煤体力学性质有关,如图1所示。

图1 煤体冲击的临界应力与单轴抗压强度之间的关系

Fig.1 Relationship between critical stress of rock burst and uniaxial compressive strength

煤的单轴抗压强度RC>20 MPa,煤体发生冲击地压破坏的最小应力为50 MPa;煤的单轴抗压强度RC<16 MPa,煤体发生冲击地压破坏的最小应力为70 MPa;当煤的单轴抗压强度RC=16~20 MPa时,发生冲击轴压破坏的最小应力为50~70 MPa。从3下煤的抗压强度测试,可知测定的3下煤单轴抗压强度小于16 MPa,结合冲击倾向性指数测定结果,动态破坏时间、冲击能指数和弹性能指数评定的冲击危险性都是弱冲击当3下煤要发生冲击,需要≥70 MPa的最大主应力。所以确定70 MPa为发生冲击的临界应力。

3 123下04工作面的动静载应力分析

3.1 静载应力场模拟分析

3下煤上部,距离煤层26 m左右为3上煤,3上煤厚约2 m。在123下04工作面掘进之前,已开采123上04工作面和123上05工作面。工作面的相对位置如图2所示。根据3上煤层工作面、123下03工作面与123下04工作面的相对位置关系,模拟123上04工作面、123上05工作面、123下03工作面回采结束后3下煤层的应力分布。根据123下04工作面扩面开采情况将模型分为3部分,选取A—A、B—B、C—C等3个剖面在模拟结果中提取3下煤层的应力值,得到3下煤层横向应力分布曲线,如图3所示。

图2 3上煤工作面与123下04工作面的相对位置

Fig.2 Relative position 123L04 working face and others in 3Ucoal seam

图3 3上煤层开采后3下煤层应力分布曲线

Fig.3 Vertical stress distribution curve of 3L coal seam after extraction of 3Ucoal seam

通过模拟结果可得:

123上05工作面开采后,两巷侧向支承压力在3下煤层中形成的集中程度不同,运输巷(采空区一侧)侧,支承压力可达50~60 MPa,应力集中系数3.10~3.75,峰值距离123上05采空区20 m,影响范围为60 m。轨道巷一侧(实体煤)传播到3下煤层中支承压力相对较小,峰值为23MPa,应力集中系数为1.4,距离123上05采空区25~30 m,影响范围50 m。A—A剖面中,123下04工作面轨道巷距离123上05采空区较远,所以123上05侧向支承压力对其影响不大,轨道巷掘进时相当于在实体煤中掘进,周围应力为原岩应力状态。123下04工作面运输巷位于123上05工作面运输巷下方,处于采空区内弧形三角板保护下的应力降低区,总体应力水平较低。靠近采空区一侧煤体受123上05工作面和123上04工作面煤柱以及123下03采空区作用,已处于塑性破坏状态,掘进过程中应控制小煤柱一侧的变形。B—B剖面中,123下04工作面轨道巷与123上05工作面采空区的距离比图3a小,但相对距离依旧在200 m左右,所以,123下04工作面轨道巷处于原岩应力,123下04工作面运输巷应力状况同A—A剖面类似。C—C剖面中,123下04工作面轨道巷位于123上05工作面采空区下部,轨道巷位置应力低于原岩应力,所以123下04工作面轨道巷布置在此处很合理;123下04工作面运输巷应力状况同上。从以上模拟可以推测,在采空区侧的123上05开切眼后方形成的侧向支承压力峰值可达50 MPa,应力集中系数可达3以上,而实体煤侧扩面开切眼后支承压力峰值可达23 MPa,应力集中系数1.4左右,因此,两巷在掘进通过123上05终采线、开切眼、大断面处时冲击危险性高,应加强监测与卸压工作。

3.2 采动下断层构造应力分布特征

静载的另一个重要组成部分是开采作用下断层构造区域的应力集中。根据对济宁三号煤矿受断层影响工作面的数值模拟研究表明,当工作面向断层方向推进时,工作面前方应力集中程度不断升高。距断层70 m时,应力集中系数约为2.3,50 m时为2.5,40 m时为3.0,30 m时为3.3,20 m时为4.7,10 m时为5.0,即越接近断层,应力集中程度越高,小于5 m后由于煤柱进入塑性区,应力降低,此时断层滑移量较大。随着工作面与断层之间距离的增大,应力集中程度呈幂指数衰减,如图4所示。根据模拟结果,可将断层对工作面的影响分为4级:0~10 m应力较低,煤柱塑性变形,断层滑移量较大;10~20 m应力最高,煤柱中存在弹性核;20~50 m,工作面采动支承压力压力与断层构造应力开始叠加;至断层距离大于50 m,应力集中影响不大。

图4 工作面至断层不同距离时工作面前方垂直应力分布

Fig.4 Vertical stress distribution in front of working face at different distances from fault

因此,123下04工作面在两巷掘进回采至距断层20 m后,断层带附近会集中较高应力,需要加强监测和卸压力度。同时,断层附近煤岩破碎,应加强支护与顶板管理,同时掘进巷道过断层时,应避免留底煤。

3.3 123下04工作面的动载分析

3.3.1 坚硬顶板破断动载

顶板在破断和失稳垮落的过程中,一方面会引起下方煤岩体应力明显增高,另一方面破断产生的强烈震动会以应力波的形式对煤岩体施加动载荷,聚集在煤岩体中的弹性能与顶板断裂破坏释放的震动能相互叠加,造成顶板型冲击地压的发生[19]。顶板初次破断弹性能Uwc与周期破断的弹性能Uwz可由公式(2)求得。

(2)

其中:q为顶板岩层载荷;Lc为初次来压步距;Lz为周期来压步距;E为弹性模量;J为主惯性矩。顶板断裂后,能量大部分消耗在克服摩擦以及对围岩做功转化为热能,以震动波的形式释放的能量占总能量的1%~10%,震动波在传播过程中由于岩层的非均质性,会产生能量的耗散。到达采掘工作面的能量为:Uf=Uwl-λ,其中,Uf为顶板破断传播到采掘工作面的能量;Uw为顶板破断释放的震动能量;l为震源至工作面距离;λ为能量衰减系数,与震源能量大小以及岩层性质有关。

以顶板初次破断为例。根据实验室测试顶板弹性模量为E=33 GPa,μ=0.23,厚度14.52~26.54 m。现场实践与研究表明,基本顶破断与垮落多是分层进行,分层厚度大于4~10 m的坚硬难垮顶板为厚层难冒顶板。厚层难冒顶板的周期破断步距可由经验公式(3)求得。

Llki=2+8(hli-1)

(3)

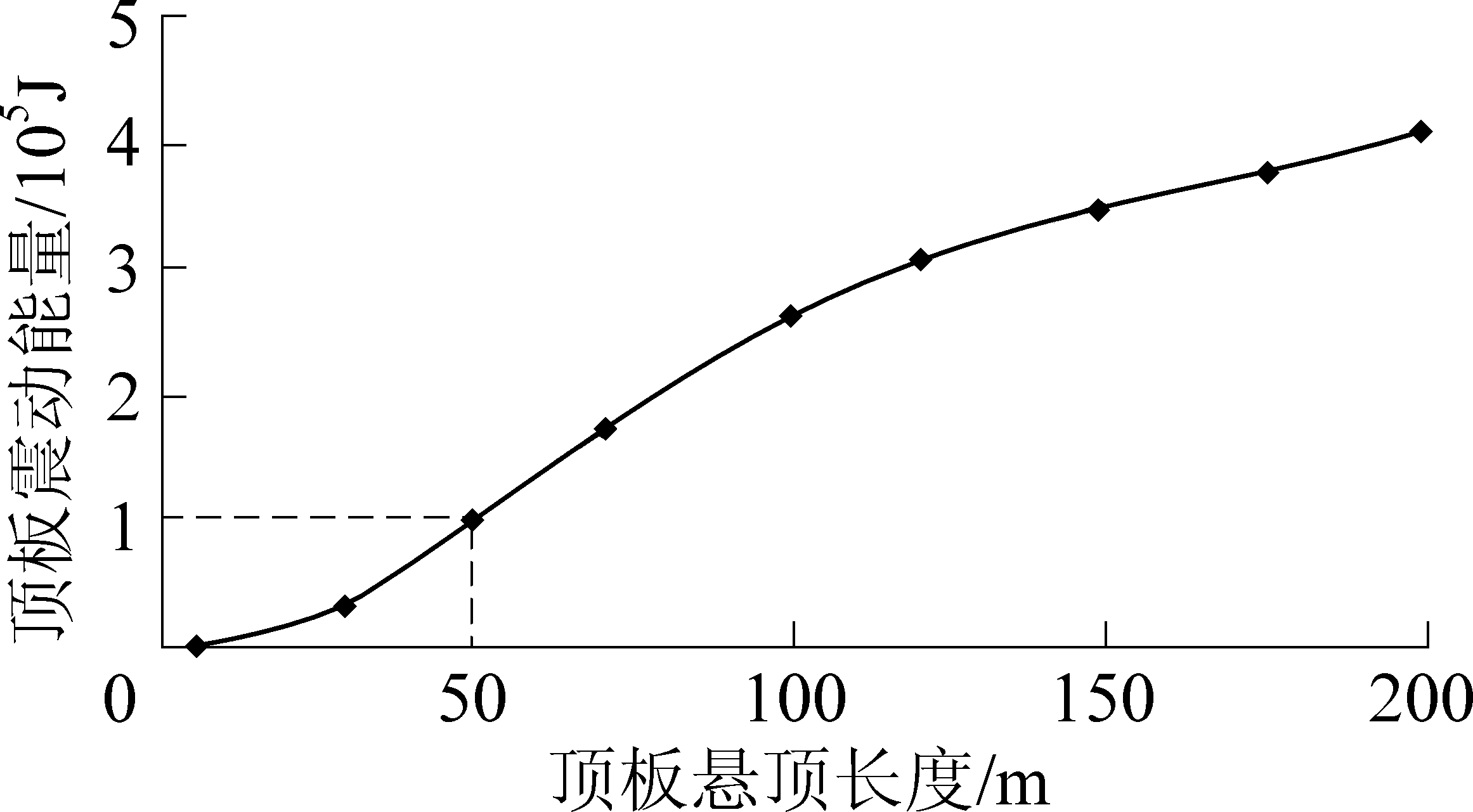

其中,Llki为厚层顶板周期破断步距;hli为厚层顶板基础岩层厚度。不同来压步距时顶板震动能量变化如图5所示。

图5 顶板断裂震动能与来压步距的关系

Fig.5 Relationship between seismic energy of roof fracture and weighting step

以震动能量为105 J作为工作面冲击危险的临界指标,则顶板悬顶超过50 m后,发生破断则能量超过105 J,因此,当工作面顶板悬顶超过50 m,应采取卸压放顶措施,避免顶板断裂诱发冲击的发生。

3.3.2 断层滑移动载分析

对采动影响下断层滑移震动的能量预计,目前尚无理论公式可以计算,只能通过现场微震监测系统进行分析。利用济宁三号煤矿SOS微震监测系统,对采动断层附近的震动进行统计,最大震动能量在105 J级别,没有超过106 J,大部分集中在2×105 J内(部分高能量震动,震源深度超过-1 000 m,对工作面影响不大)。考虑到震动波的衰减,没有造成工作面破坏。因此,对济宁三号煤矿断层震动能量的级别预计为2×105 J。

震动动载对煤体施加的动载荷σd可由公式4计算[20]。

(4)

式中:σdP、τdS分别为P波、S波产生的动载;ρ为煤岩介质密度;vP、vS分别为P波、S波传播的速度;(vPP)P、(vPP)S分别为质点由P波、S波传播引起的峰值震动速度。

若震动能量为105 J,则煤体质点的震动速度:纵波为0.1 m/s;横波为0.2 m/s。震动波的传播速度:丛波为4 200 m/s;横波为2 470 m/s;岩体的密度:25 000 N/m3。计算得到动载为:

因此,对济宁三号煤矿而言,顶板断裂(来压步距大于50 m)与断层滑移造成的垂直动载荷为10 MPa。

4 123下04工作面的应力水平分析与冲击危险评价

根据以上分析,综合考虑原岩应力(自重、构造应力)、采动支承压力、残余支承压力、顶板断裂动载、采动断层滑移动载的影响,对123下04工作面沿两巷应力水平进行了分析,如图6所示。

注:U为初次来压;V为初次见方;W为二次见方;Z为大基保护煤柱;Y为123上05终采线

图6 123下04工作面回采过程中动静载分析

Fig.6 Dynamic and static load analysis during mining process of 123L04 working face

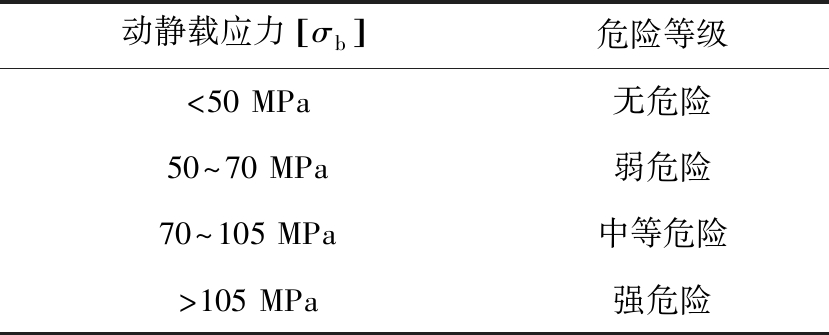

根据动静载应力分析,确定危险等级见表1。

表1 基于动静载应力分析的冲击危险评价

Table Rock burst risk assessment based on dynamic and static load stress analysis

动静载应力σb[]危险等级<50 MPa无危险50~70 MPa弱危险70~105 MPa中等危险>105 MPa强危险

利用动静载应力分析,对123下04工作面掘进与回采过程中冲击危险区进行了划分,并根据危险等级进行了预卸压处理。123下04工作面在回采过程中,能量高于5 000 J的震动分布如图7所示,与采用相对应力集中系数叠加评价的结果具有较高的一致性,提高了预警的精度与防冲效率,保证了工作面的安全回采。

图7 123下04工作面回采过程中高能量(大于5 000 J)震动分布

Figure 7 High-energy (greater than 5 000 J)seismic events distribution during 123L04 working face mining

5 结 论

1)提出了基于动静应力分析的冲击危险评价技术,根据煤体单轴抗压强度,确定了济宁三号煤矿冲击临界应力为70 MPa。

2)模拟了123下04工作面原岩应力与静载应力分布规律,并对采动作用下,断层附近支承压力进行了分区,分为4级,0~10 m应力较低,煤柱塑性变形,断层滑移量较大;10~20 m应力最高,煤柱中存在弹性核;20~50 m,采动支承压力压力与断层构造应力开始叠加;大于50 m,应力集中影响不大。

3)计算了坚硬顶板破断来压的能量释放规律,123下04工作面基本顶破断步距在50 m时,释放能量达到105 J,对应动载应力为10 MPa。

4)基于动静载应力水平,给出了冲击危险等级评价与划分标准,将冲击危险性分为4级:动静载应力小于50 MPa为无冲击危险;50~70 MPa为弱冲击危险;70~105 MPa为中等冲击危险,大于105 MPa为强冲击危险。对123下04工作面冲击危险进行了评价与分区,与现场微震监测结果具有较高的一致性。

[1] 谢和平,高 峰,鞠 杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2177.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11): 2161-2177.

[2] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

JIANG Yaodong,PAN Yishan,JIANG Fuxing,et al.State of the art review on mechanism and prevention of coal bumps in China[J].Journal of China Coal Society,2014,39(2): 205-213.

[3] 窦林名,白金正,李学伟,等基于动静载叠加原理的冲击矿压灾害防治技术研究[J].煤炭科学技术,2018,46(10):1-8.

DOU Linming,BAI Jinzheng,LI Xuewei,et al.Study on prevention and control technology of rockburst disaster based on theory of dynamic and static combined load[J].Coal Science and Technology,2018,46(10):1-8.

[4] 窦林名,姜耀东,曹安业,等.煤矿冲击矿压动静载的“应力场-震动波场”监测预警技术[J].岩石力学与工程学报,2017,36(4):803-810.

DOU Linming,JIANG Yaodong,CAO Anye,et al.Rockburst hazard monitoring and pre-warning technology of“stress field and wave field”in underground coal mines[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(4): 803-810.

[5] 姜福兴,姚顺利,魏全德,等.矿震诱发型冲击地压临场预警机制及应用研究[J].岩石力学与工程学报,2015,34(S1):3372-3380.

JIANG Fuxing,YAO Shunli,WEI Quande.Study of site forwarn mechanism of rock burst induced by shock bump and its application[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1): 3372-3380.

[6] 潘俊锋.煤矿冲击地压启动理论及其成套技术体系研究[J].煤炭学报,2019,44(1):173-182.

PAN Junfeng.Theory of rockburst start-up and its complete technology system[J].Journal of China Coal Society,2019,44(1): 173-182.

[7] 陈 凡,曹安业,窦林名,等.基于区域划分与主控因素辨识的冲击危险性评价方法[J].煤炭学报,2018,43(3):607-615.

CHEN Fan,CAO Anye,DOU Linming,et al.The method of coal burst hazard assessment based on region division and identification of main impact factors[J].Journal of China Coal Society,2018,43(3): 607-615.

[8] 金佩剑,王恩元,刘晓斐,等.冲击矿压危险性综合评价的突变级数法研究[J].采矿与安全工程学报,2013,30(2):256-261.

JIN Peijian,WANG Enyuan,LIU Xiaofei,et al.Catastrophe progression method on comprehensive evaluation of rock burst[J].Journal of Mining and Safety Engineering,2013,30(2): 256-261.

[9] PENG S S.Coal mine ground control[M].Xuzhou: China University of Mining and Technology Press,2013.

[10] KIM K M,KEMENY J.Effect of thermal shock and rapid unloading on mechanical rock properties[J].Rock Mechanics & Rock Engineering,2009,47(6):2005-2019.

[11] DOU L M,CHEN T J,GONG S Y,et al.Rockburst hazard determination by using computed tomography technology in deep workface[J].Safety Science,2012,50(4):736-740.

[12] 窦林名,贺 虎,何 江,等.冲击危险评价的相对应力集中系数叠加法[J].煤炭学报,2018,43(2):327-332.

DOU Linming,HE Hu,HE Jiang,et al.New method of rockburst risk assessment using relative stress concentration factor superposition[J].Journal of China Coal Society,2018,43(2): 327-332.

[13] 姜福兴,舒凑先,王存文.基于应力叠加回采工作面冲击危险性评价[J].岩石力学与工程学报,2015,34(12): 2428-2435.

JIANG Fuxing,SHU Couxian,WANG Cunwen.Impact risk appraisal of stope working faces based on stress superimposition[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(12):2428-2435.

[14] 李 东,姜福兴,陈 洋,等.深井富水工作面“动—静”应力效应诱发冲击地压机理研究[J].岩土工程学报,2018,40(9):1714-1722.

LI Dong,JIANG Fuxing,CHEN Yang,et al.Mechanism of rockburst induced by “dynamic-static” stress effect in water-rich working face of deep well[J].Chinese Journal of Geotechnical Engineering,2018,40(9): 1714-1722.

[15] 齐庆新,李晓璐,赵善坤.煤矿冲击地压应力控制理论与实践[J].煤炭科学技术,2013,41(6): 1-5.

QI Qingxin,LI Xiaolu,ZHAO Shankun.Theory and Practices on Stress Control of Mine Pressure Bumping[J].Coal Science and Technology,2013,41(6): 1-5.

[16] 张宏伟,荣 海,陈建强,等.基于地质动力区划的近直立特厚煤层冲击地压危险性评价[J].煤炭学报,2014,39(2):205-213.

ZHANG Hongwei,RONG Hai,CHEN Jianqiang,et al.Risk assessment of rockburst based on geo-dynamic division method in suberect and extremely thick coal seam[J].Journal of China Coal Society,2015,40(12): 2755-2762.

[17] 周 健,史秀志.冲击地压危险性等级预测的Fisher判别分析方法[J].煤炭学报,2010,35(S1):22-27.

ZHOU Jian,SHI Xiuzhi.Fisher discriminant analysis method for prediction of classification of rock burst risk[J].Journal of China Coal Society,2010,35(S1):22-27.

[18] 窦林名,何 江,曹安业,等.煤矿冲击矿压动静载叠加原理及其防治[J].煤炭学报,2015,40(7): 1469-1476.

DOU Linming,HE Jiang,CAO Anye,et al.Rock burst prevention methods based on theory of dynamic and static combined load induced in coal mine[J].Journal of China Coal Society,2015,40(7): 1469-1476.

[19] 何 江,窦林名,蔡 武,等.薄煤层动静组合诱发冲击地压的机制[J].煤炭学报,2014,39(11):2177-2182.

HE Jiang,DOU Linming,CAI Wu,et al.Mechanism of dynamic and static combined load inducing rock burst in thin coal seam[J].Journal of China Coal Society,2014,39(11):2177-2182.

[20] DOU Linming,HE Xueqiu,HE Hu,et al.Spatial structure evolution of overlying strata and inducing mechanism of rockburst in coal mine[J].Transactions of Nonferrous Metals.Society of China,2014,24(4):1255-1261.