0 引 言

能源是人类生存与经济发展的物质基础,化石能源在世界一次能源消费占比约为86%,是世界主要的一次能源。其中,石油占比约为33.1%,煤炭占比约为28.9%,天然气占比约为24%[1]。近年来,非化石能源得到快速发展,但占比仍然较低,约为14%。

煤炭是我国一次能源中最经济、可靠的资源,且可以通过科技进步实现煤炭资源的清洁高效利用。长期以来,煤炭产量与消费量分别占我国一次能源生产和消费总量的70%和60%以上,2018年其占比首次下降至69.1%和59.0%[2-4]。目前,清洁高效燃煤发电技术取得重要进展[5-6],超(超)临界发电、循环流化床(CFB)发电、整体煤气化联合循环(IGCC)发电等均可以实现有害气体的近零排放,煤炭清洁转化技术、高效燃煤锅炉等污染物控制也取得了重要突破,为煤炭清洁高效利用提供了有效技术支撑。基于世界能源格局和我国富煤、贫油、少气的能源资源禀赋,可以断定,在相当长时间内,煤炭仍将在世界一次能源消费中占有较大比例,仍将是我国的主体基础能源。通过科技进步实现煤炭安全、高效、智能、绿色开采和清洁高效利用是我国煤炭工业高质量发展的方向。

改革开放40多年来[7-8],我国煤炭工业全面发展以综合机械化为标志的现代开采技术,经过多年的持续科研攻关与创新实践,我国井工煤矿实现了由炮采、普采、高档普采到综合机械化开采、自动化开采的跨越,并在煤层赋存条件较优越的矿区探索实践了智能化、无人化开采技术。与20世纪70年代中期相比,我国原煤产量由4.82亿t增至36.8亿t,峰值达到38.7亿t,煤矿百万吨死亡率由9.98降低至0.093,煤矿数量由8万多处缩减至约5 800处[5],建设了14个大型煤炭基地,创新研发了适用于不同煤层赋存条件的国产成套高端综采技术与装备,形成了具有我国煤炭资源赋存特色的开采理论、技术与装备体系,实现了煤炭资源的安全、高效、高采出率开采,为我国经济社会的快速发展提供了稳定的能源保障。

我国煤炭以井工开采为主,经过多年发展,我国煤炭综采技术与装备已经从依赖进口到基本全部实现国产化。煤矿智能化开采是综合机械化开采、自动化开采的深入创新与发展,是煤炭生产方式变革的新阶段,将有效支撑我国煤炭工业高质量发展[9]。原国家安全生产监督管理总局提出的“机械化换人、自动化减人”科技强安专项行动,将煤炭智能化开采列为重点研究方向,国家能源技术创新行动计划(2016—2030年)将煤矿智能化开采作为重点研发任务,明确提出2030年重点煤矿区基本实现工作面无人化开采。为了适应煤矿智能化发展要求,国家科技部将“煤矿智能开采安全技术与装备研发”、“煤矿千米深井围岩控制及智能开采技术”列为“十三五”国家重点研发计划,对智能开采技术与装备进行重点攻关。

近10年来,通过对智能化开采技术与装备的创新研发,突破了多项关键核心技术,在薄和较薄煤层智能化综采、大采高和超大采高智能化综采、特厚煤层智能化综放开采技术与装备等方面取得了重要成果,在黄陵、陕北、山东等矿区一些矿井实现了自动化、少人化开采[10-11],为全面推进煤矿智能化发展积累了宝贵的经验。

目前,煤矿智能化建设的新高潮正在全国兴起,企业的积极性空前高涨,但是我国煤矿智能化发展尚处于初级阶段,存在发展理念不清晰、研发滞后于企业发展需求、智能化建设技术标准与规范缺失、技术装备保障不足、研发平台不健全、高端人才匮乏等问题[12],亟需通过不断地进行理论、技术与装备创新,推动我国煤炭工业快速发展。

在此背景下,笔者分析了我国煤矿智能化技术与装备发展现状,系统阐述了煤矿智能化的定义、技术内涵、发展原则及发展目标,提出了煤矿智能化发展过程中需要解决的基础理论难题和关键技术,研究了煤矿智能化发展的总体架构与实施技术路径,探讨了中国煤矿智能化发展战略。

1 我国煤矿综合机械化、自动化和智能化发展现状

1.1 我国煤矿综合机械化发展历程

20世纪70—80年代,我国进行了大规模综采装备引进,推动了由人工采煤、炮采、普采到综采的技术革命,成为中国煤炭工业发展史上具有里程碑意义的重大事件[13]。通过消化吸收国外的综采装备,逐步开展国产综采技术与装备的研发,基于大量现场实测与试验研究,探索揭示了综采工作面围岩控制理论、液压支架与围岩耦合作用关系、液压支架设计方法等,研发了适应不同煤层赋存条件的多种类型综采液压支架,并于1984年颁布了我国第一部液压支架标准,MT 86—1984《液压支架型式试验规范》,标志着我国综采技术与装备研发初具雏形。

1985—2000年[14],我国综采技术与装备进入从消化吸收到自主研发的阶段,针对我国不同矿区复杂煤层赋存条件,研发了适用于薄煤层、中厚煤层、厚及特厚煤层的综采(放)技术与装备,并针对大倾角、急倾斜等煤层条件,开发了大倾角液压支架、分层铺网液压支架等特殊类型的液压支架,逐步形成了综采液压支架设计理论方法体系,制定了液压支架和其他综采装备技术标准,初步实现了普通液压支架、采煤机、运输设备等的国产化制造。针对我国分布广泛的特厚煤层赋存条件,开发了低位高效综采放顶煤液压支架与综放技术,实现了厚及特厚煤层的安全、高效、高采出率开发。

在此期间,国外发达采煤国家研发了以高可靠性、大功率综采装备为基础的高效集约化综采模式,采用高可靠性、强力液压支架,大功率采煤机,重型刮板输送机等,大幅提高了综采工作面的产量与效率。受制于薄弱的工业制造基础,我国综采装备制造技术、设备参数、检验标准等,均远落后于发达国家。从1995年起,神东矿区通过大量引进国外高端综采成套设备,实现了工作面的高产高效开采。由于国产装备与进口装备在生产能力、可靠性等方面存在显著差距,导致德国DBT、美国JOY等国外煤机企业长期垄断我国高端综采装备市场。

为了扭转我国高端煤机装备长期依赖进口的局面,天地科技股份有限公司开采设计事业部与山西晋城无烟煤矿业集团合作率先开展国产高端液压支架的研发,于2003年成功研制了首套支撑高度为5.5 m大采高电液控制系统液压支架(ZY8640/25.5/55),实现了工作面日产3万t。2004年起,由煤炭科学研究总院牵头,全国骨干煤炭科研单位、装备制造企业、煤炭生产企业采用产学研相结合的方式,进行了“厚煤层高效综采关键技术与成套装备”、“年产600万t综采成套装备研制”等项目的联合攻关,在充分消化吸收国外高端综采技术与装备的基础上,针对我国特殊的煤层赋存条件,研发了多种系列的大采高综采(放)高端液压支架及配套装备,建立和完善了综采液压支架技术标准体系,彻底改变了我国高端综采成套装备长期依赖进口的局面。

2008年以来,针对我国西部矿区坚硬厚及特厚煤层赋存条件,进行了超大采高综采(放)技术与装备的研发。中国煤炭科工集团相关院所与大同煤矿集团等单位合作完成了“十一五”国家科技支撑计划重点项目“特厚煤层大采高综放开采成套技术与装备研发”,解决了大同塔山煤矿14~20 m高效综放开采难题;与山西西山晋兴能源有限责任公司合作完成了“十一五”国家科技支撑计划课题“年产千万吨大采高综采技术与装备研制”,成功研制了ZY12000/28/64型超大采高液压支架,并在斜沟煤矿成功应用,实现了工作面最大采高突破6 m,年生产能力突破1 000万t。2009年,依托中央国有资本经营预算重大技术创新及产业化项目“7 m超大采高综采成套技术与装备研发”,研制了世界首套7.0 m以上的超大采高液压支架及成套装备,并在陕煤集团红柳林煤矿和国家能源投资集团国神公司三道沟煤矿等成功应用。2014年,针对金鸡滩煤矿坚硬厚煤层条件,首次研发了最大支撑高度8.2 m的超大采高液压支架(ZY21000/38/82D),再次刷新了一次采全高开采高度的世界纪录。上述超高端成套技术与装备的成功研发与应用,标志着我国综采技术与装备已经由跟随国外发展,跨越至引领世界综采技术发展的新阶段。

1.2 液压支架电液控制系统发展历程

液压系统是液压支架控制的核心,电液控制系统为液压支架智能自适应控制奠定了基础。20世纪70年代,英国提出了液压支架电液控制系统的概念,并于1985年在井下成功应用了基于微处理机的控制系统[15]。我国于1991年研制出第一套电液控制系统,并进行了井下工业性试验,受材料、技术、制造工艺等多方面因素的影响,国产电液控制系统可靠性无法满足生产要求。

2000年起,煤炭科学研究总院开采所与德国Maco公司合作成立了北京天地玛珂电液控制系统有限公司(以下简称天玛公司),合作研发液压支架电液控制系统,在中国煤矿推广应用液压支架电液控制技术,至2008年,天玛公司研发了具有自主知识产权的SAC型电液控制系统,经过近10年的快速发展,我国电液控制系统已经基本国产化,并广泛推广应用,同时基于电液控制系统研发了综采工作面自动化、智能化控制系统,初步实现了综采工作面设备群的集中控制。

1.3 高可靠性煤机装备发展历程

高可靠性采掘装备是实现工作面自动化、智能化开采的基本保障。20世纪80年代末,德国、美国等发达国家研发了直流电牵引采煤机,90年代后期发展为交流大功率采煤机,成为主流煤机。我国在引进国外先进采煤机的基础上,利用“八五”、“九五”、“十五”科技攻关计划,研发了薄煤层矮机身采煤机、中厚煤层采煤机、大倾角采煤机、大采高大功率采煤机等系列采煤机,但采煤机可靠性长期落后于国外先进产品。

进入“十一五”以来,国产大型煤机装备发展迅猛,采煤机装机总功率突破2 000 kW,最大截割高度突破6 m,攻克了一系列制约煤机装备发展的技术瓶颈。“十二五”和“十三五”期间,逐步建立了采、掘、运、支成套装备及关键元部件的试验与检测标准体系,成功研发了成套系列化国产煤机装备,采煤机装机总功率达到近3 000 kW,截割功率达到1 150 kW,截割高度突破8.0 m,生产能力达到4 500 t/h;研发了以DSP处理器为核心、基于CAN-Bus技术的新一代分布嵌入式控制系统,实现了采煤机的自动化控制,且随着控制技术、远程通信技术的不断发展和日臻完善,逐步由单机自动化向智能化及综采设备群智能联动控制方向发展。

1.4 薄煤层自动化、智能化开采实践

1)峰峰集团薄煤层自动化开采实践。峰峰矿区薄煤层储量约占总储量的40%,煤层赋存条件差异较大,薛村矿3号煤层平均厚度为0.6 m。由于煤层中含有硬夹矸,煤层厚度变化较大,传统液压支架无法满足这种大伸缩比支护要求,采煤机也难以解决矮机身与大功率的矛盾[16]。

针对上述难题,研发了单进回液口双伸缩立柱,提高了立柱的伸缩比;采用板式整体顶梁、双连杆与双平衡千斤顶叠位布置等新结构,满足了薄煤层液压支架的超大伸缩比要求。采煤机采用变径叶片螺旋式截割原理,多电动机平行布置、反装齿轨销排牵引结构等,实现了采煤机对含硬夹矸薄煤层的高效截割。提出了薄煤层工作面在巷道进行集中控制(有人值守),工作面无人操作的全自动化开采模式,采用采煤机记忆截割、工作面低照度高分辨率视频跟踪等技术,实现了工作面煤层厚度的自适应截割,如图1所示,薛村煤矿开采煤层厚度为0.6~1.3 m,实现了工作面月产11.8万t,年产达到100万t。

图1 薄煤层自动化开采

Fig.1 Automated mining of thin coal seams

2)黄陵一号煤矿薄及较薄煤层智能化开采实践。黄陵一号煤矿主采2号煤层,煤层平均厚度2.2 m,煤层倾角一般小于5°,采用一次采全高开采技术。2013—2014年,针对黄陵一号煤矿较薄煤层赋存条件,进行了智能化开采技术与装备的研发与工程示范,在1001工作面配套采用ZY6800/11.5/24型液压支架、MG400/925-AWD型采煤机、SGZ800/1050型刮板输送机和智能供液系统,通过采用液压支架初撑力自动补偿系统,提高了液压支架对围岩的适应性;通过优化采煤机的记忆截割功能,提高了采煤机的截割控制精度;刮板输送机采用变频软启动,提高了对瞬时煤量变化的适应性;优化布置了云台高清摄像仪,提高了对工作面工作状态的高清无盲点监测;超前液压支架采用远程遥控技术,降低了两端头超前支护的作业强度,实现了综采工作面与巷道超前支护的自动化协同作业[17]。在工作面巷道设置监控中心(图2),并将数据上传至地面调度中心,实现了在工作面巷道监控中心、地面调度中心对工作面设备的集中监控,成为第一个实现了常态化“有人巡视、无人值守”的智能化开采示范矿井,为全国推进煤矿智能化开采提供了很好的示范样板。

图2 工作面巷道监控中心

Fig.2 Roadway monitoring center in working face

3)登茂通煤矿薄煤层智能化开采实践。山西省薄煤层储量约占总储量的19.2%,阳煤集团在永兴、新大地、石港、登茂通等矿井均赋存有大量薄煤层,由于缺乏高效的薄煤层智能化开采技术与装备,导致薄煤层开采效率低、经济效益差,部分矿井对薄煤层进行弃采,导致大量煤炭资源浪费。

为解决薄煤层开采难题,2016—2018年实施了山西省重点科技创新项目“薄煤层智能化综采成套装备研发”,以登茂通煤矿薄煤层赋存条件为基础,通过创新薄煤层设备配套模式,优化工作面开采工艺,实现了工作面端部留三角煤小截深双向高效截割,有效降低了采煤机截割阻力,大幅提高了采煤机截割速度(提高40%),改善了薄煤层工作面装煤效果。通过研发薄煤层成套装备可靠性监测预警及健康管理系统,实现了薄煤层刮板输送机链条自动张紧、液压支架支护质量的智能监测、基于“黑匣子”的采煤机状态监测与故障诊断等,如图3所示,全面增强了设备的可维护性,实现了综采装备的自动化管理。通过开发基于激光对位传感器的工作面直线度控制系统,保证了工作面的直线度。经现场试验,相邻液压支架推进方向位置误差最大为34 mm,最小为2 mm,传感器及其控制功能稳定,满足了相邻液压支架间距不超过50 mm的要求。

图3 采煤机黑匣子在线监测系统

Fig.3 On-line monitoring system of shearer black box

2018年,登茂通煤矿进行了薄煤层智能化开采井下工业性试验,实现了巷道集中控制、工作面无人操作的智能开采,工作面每天割煤10刀,平均开采厚度1.4 m,生产能力达到92万t/年。

4)滨湖煤矿薄煤层智能化开采实践。滨湖煤矿开采16号煤层,煤层平均厚度约为1.35 m,煤质坚硬,局部有黄铁矿结核,煤层倾角为3°~5°,局部存在断层、夹矸等。

工作面采用矮机身大功率截割采煤机,采煤机截割高度控制在1.3 m,杜绝了割顶、破底现象。通过将液压支架监控数据、采煤机传感监测数据、视频监测数据等上传至巷道监控中心,对监测数据进行实时处理与展示,实现了工人在井下巷道监控中心对工作面设备的操作。

工作面由原来的2名采煤机司机、6名支架工,减少至2名巡视人员,实现了有人安全巡视、无人操作作业,工作面回采工效达到48 t/人·天。

5)张家峁煤矿坚硬薄煤层智能化综采装备研发。陕北地区蕴藏着丰富的侏罗纪优质煤炭资源,以4-3、4-4煤层为主的薄煤层遍布各个矿区,约占总储量的20%。张家峁煤矿4-3号煤层厚度为0.10~1.90 m,平均厚度1.28 m,煤层完整性好、硬度大,普氏系数f≥2.5~3.0,传统配套方式及成套装备无法满足高效开采要求。

为此,陕煤集团立项开展“陕北侏罗系硬煤薄煤层智能化综采成套技术与装备研发”项目,针对张家峁煤矿坚硬薄煤层开采难题,建立了薄煤层设备高能积比时空协同模型,针对工作面-巷道布置特点,研发了大落差柔性过渡系统;针对陕北侏罗纪薄煤层群联合开采支架-围岩耦合关系特点,建立了考虑工作面尺度效应的液压支架群组支护机理分析模型,研发了高刚度超薄板式整体顶梁液压支架,解决了超大伸缩比与高强度结构矛盾的难题;基于薄煤层工作面设备高能积比时空协同模型,优化设计了采煤机滚筒安装结构型式、挡煤板结构及机身结构,研发了半悬机身、全悬截割系统的大功率薄煤层采煤机,装机功率达到1 050 kW,满足1.1 m坚硬薄煤层的高效快速截割;通过进行刮板输送机减阻技术研究,提高了薄煤层超长工作面的运行能力,降低功耗和元部件损耗,研发了适应工作面-巷道大落差的重叠侧卸技术;研发了刮板输送机煤流精准测量技术,保障采煤机和刮板输送机采运协调运行;开发了薄煤层三维多源信息真实数据驱动虚拟现实可视化操控系统,成套技术和装备在张家峁煤矿进行工程示范,生产能力达到200万t/a。

1.5 中厚煤层智能化开采实践

1)转龙湾煤矿中厚煤层智能化开采实践。转龙湾煤矿主采2-3号煤层,23303工作面煤层厚度为3.08~4.11 m,煤层倾角小于5°,工作面长度300 m,采用综采一次采全厚开采方法。

为了提高工作面智能化开采水平及开采效率,研发设计了中心距为2.05 m、型号为ZY16000/23/43的强力液压支架,实现了对围岩的可靠支护与成组快速推进;研发了高速高可靠性采煤机,重载牵引速度达到17 m/min,并与LASC技术相融合,实现了采煤机位姿的精准控制;研发了大运量重型刮板输送机,采用柔性变频软启动技术,实现了基于刮板输送机瞬时煤量变化的智能调速控制;工作面两端头采用自动控制超前液压支架,设备列车采用自动推移技术,实现了工作面设备与巷道设备的协同快速推进。

将惯导技术与采煤机截割工艺有效融合,实现了对采煤机截割轨迹、位姿的有效监测,基于工作面循环记忆截割系统,实现了采煤机的自动截割、刮板输送机的自动调直控制,如图4所示。23303工作面作业人员由9人减至4人,实现了最高日产3.78万t,最高月产90.13万t,具备年产千万吨水平。

图4 转龙湾煤矿年产千万吨智能化工作面

Fig.4 Intelligent working face with output of over 10 million tons in Zhuanlongwan Coal Mine

2)锦界煤矿中厚煤层智能化开采实践。锦界煤矿一盘区114工作面煤层厚度3.2 m,工作面长度369 m,推进长度5 000 m。采用JOY电牵引采煤机,对采煤机电控系统进行国产化改造;刮板输送机采用变频软启动控制,供液系统采用智能变频乳化液泵站,实现工作面的智能供液。

锦界煤矿通过给采煤机预设“十二步功法”自动截割工序,实现了采煤机的智能截割,采用万兆环网,实现了6.8万个测点数据的实时传输。工作面采用三级控制,分别为井上调度室、井下远程监控台、机头遥控控制室,如图5所示,均可实现工作面主要设备的图表化参数显示,指导工人操作。

图5 锦界煤矿年产千万吨智能化工作面

Fig.5 Intelligent working face with annual output of over 10 million tons in Jinjie Coal Mine

通过采用上述系统,锦界煤矿114工作面正常生产仅需要7人,分别为煤机司机1人、支架补架工1人、控制台1人、机头2人、机尾1人,带班班长1人,实现了中厚煤层的常态化智能开采。

1.6 大采高和超大采高智能化开采实践

1)黄陵二号煤矿大采高智能化开采实践。黄陵二号煤矿416工作面煤层厚度为5.1~7.0 m,平均厚度为6 m,工作面长度300 m,推进长度2 632 m,采用大采高一次采全厚开采方法。

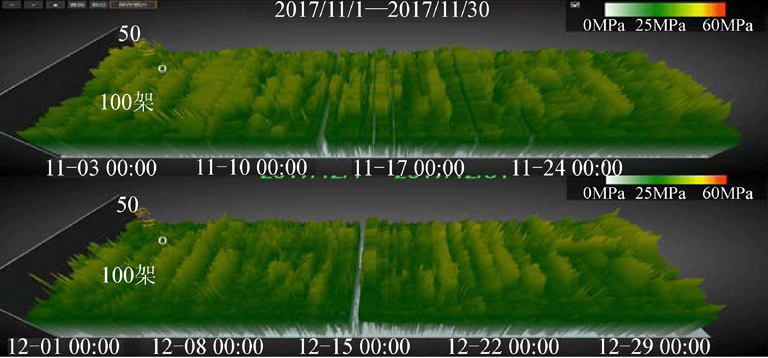

针对大采高工作面煤壁片帮问题,开发了基于煤壁片帮智能感知的液压支架特殊跟机工艺,利用液压支架护帮板的压力及行程传感器,配合视频监测系统,分阶段调整采煤机滚筒附近液压支架的护帮板状态;针对泥岩底板易扎底的问题,开发了基于软底的自动跟机移架控制方法,通过液压支架多级智能移架方式,实现了对软弱底板条件下液压支架的智能移架控制。通过研发工作面矿压监测管理平台,实现了对工作面支架工作状况及顶板压力数据的实时分析,如图6所示。通过研发智能分析软件系统,实现了基于手机等移动端对工作面工况信息的智能管理。通过研发基于瓦斯浓度的采煤机联动控制技术,实现了根据瓦斯浓度智能感知的工作面安全预警。

图6 工作面矿压数据实时分析结果

Fig.6 Real-time analysis results of working face mine pressure data

通过采用上述技术,416大采高工作面单班作业人员由21人减少至9人,实现了复杂条件下大采高工作面年生产能力达到600万t[18]。

2)红柳林煤矿7 m超大采高智能化开采实践。红柳林煤矿开采5-2号煤层,煤层厚度6.62~7.71 m,平均厚度6.99 m,工作面长度350 m,采用大采高一次采全厚开采方法。

2006年,首次进行了7 m超大采高开采工艺与装备的可行性研究,针对超大采高工作面煤壁片帮控制难题,研发了三级护帮装置;针对超大采高工作面割煤高度远大于巷道高度的问题,采用了大梯度一次性过渡配套技术;采用基于支架与围岩耦合的三维动态优化设计方法,提高了液压支架对围岩失稳的适应性;研发了首套槽宽为1 400 mm的重型刮板输送机,配套3×1 500 kW大功率电动机,满足了大采高工作面瞬时大煤量的运输要求;采用超大采高工作面自动化控制系统,通过优化截割工艺参数与劳动组织,大幅降低了工作面作业人员数量。

红柳林煤矿在世界上首次实现了采高为7.0 m的超大采高开采,工作面年生产能力达到1 200万t以上。

3)金鸡滩煤矿8 m超大采高智能化开采实践。金鸡滩煤矿主采2-2上煤层,108工作面煤层厚度为5.5~8.4 m,煤质坚硬,平均普氏系数f=2.8,煤层平均埋深约为233 m,煤层倾角小于1°。由于采用综放开采技术存在顶煤冒放性差、采出率低等问题,针对2-2上煤层创新采用超大采高一次采全厚开采技术,工作面最大采高8.0 m,工作面长度300 m。

为了解决超大采高工作面采高增加带来的动载矿山压力与煤壁片帮冒顶等问题,设计研发了ZY21000/38/82D型强力高可靠性超大采高液压支架,研发了抗冲击立柱、高压升柱系统等新结构,提高了液压支架对顶板动载矿压的适应性,采用三级分体式护帮装置,并在支架顶梁前端安装行程传感器、位移传感器等,对煤壁防护状态进行智能监测,提高了对煤壁片帮的适应性;研发了SGZ1400/3×1600重型刮板输送机,采用煤量自适应变频调速控制系统,实现了重型装备的无级软启动与智能调速;巷道可伸缩带式输送机采用落地式折叠机身,解决了传统可伸缩带式输送机需要不断拆卸机身、劳动强度大、效率低等问题,实现了工作面的连续快速推进;采用高清广角云台摄像仪,提高了工作面的监测范围与精度;采用工作面端部大梯度+小台阶过渡配套技术及支护系统自组织协同控制方法,实现了超大采高工作面重型设备的协同高效推进,如图7所示。

图7 超大采高智能综采工作面

Fig.7 Intelligent fully-mechanized mining face with super-large mining hight

金鸡滩煤矿108超大采高工作面于2016年8月开始试生产,工作面作业人员数量大幅降低,顶板、煤壁得到了有效控制,达到了日产5.7万t、月产150万t[19-21]。

1.7 特厚煤层智能化综采放顶煤开采实践

1)大同煤矿集团塔山矿特厚煤层智能化综放开采实践。同煤塔山煤矿开采3~5号煤层,煤层平均厚度15.72 m,煤层埋深300~500 m,倾角1°~3°,采用大采高综放开采技术,工作面长度200 m,采煤机最大割煤高度5.0 m。

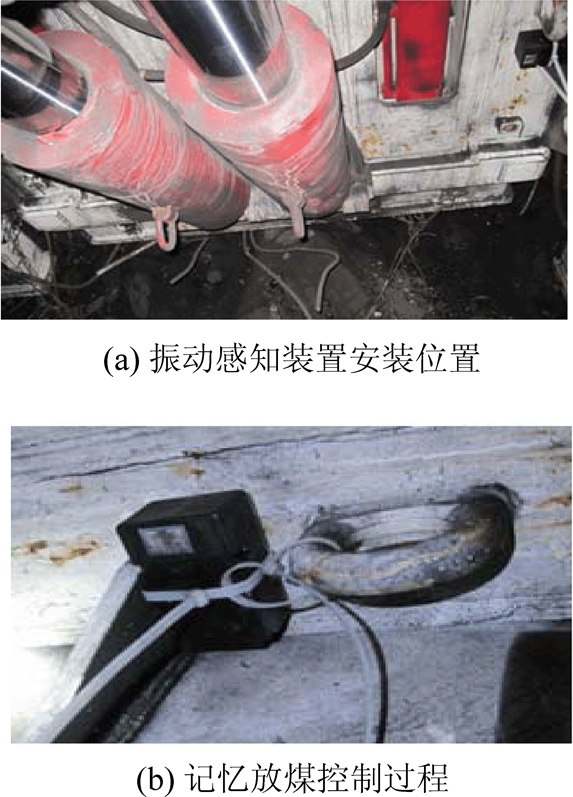

设计研发了大采高放顶煤液压支架,实现了液压支架的跟机自动移架控制;在采煤机的左右滚筒安装截割高度传感器,对采煤机截割高度进行智能监控,通过优化采煤机记忆截割工艺,实现了采煤机的智能记忆截割[22-23]。为了实现顶煤冒放过程的自动化控制,曾尝试在液压支架尾梁安装基于振动感知的煤矸识别装置,如图8所示,结合顶煤记忆放煤算法,进行放顶煤工作面的自动放煤控制,取得了一定的效果。

图8 自动放煤控制装置

Fig.8 Automatic coal caving control device

通过研发大采高综放成套技术与装备,解决了特厚煤层顶煤放出率低的问题,实现了大采高综放工作面年产1 000万t以上。

2)金鸡滩矿7 m超大采高综放开采实践。金鸡滩煤矿东翼2-2上煤层厚度8~12 m,普氏系数f=2.8,埋深约240 m,由于煤层埋深浅、硬度高、厚度大,采用传统综放开采技术导致顶煤冒放性差、资源采出率低等问题。

通过建立埋深较浅、坚硬、特厚顶煤的单一悬臂梁力学模型,定量计算得出了不同机采高度的顶煤极限悬顶长度,综合考虑顶煤冒落块度与放出率,确定超大采高综放工作面的机采高度为7.0 m。通过建立液压支架与顶煤耦合控制模型,实时感知支架-围岩的耦合状态,实现支架降柱-移架-升柱过程中姿态的自适应调整;针对特厚坚硬煤层顶煤冒放特点,研发强扰动高效放煤机构,增长尾梁的长度及摆动幅度,通过高精度传感器内置设计,精准测量放煤机构收放状态;基于煤矸灰分识别和大数据分析进行记忆放煤控制算法开发,建立放煤控制模型,实现智能、精准、高效放煤;首次研发了适应硬煤的工作面四级大块煤连续破碎技术及装备,以及大功率大流量高速煤流运输技术及装备,实现了刮板输送设备的智能判断、主动适应和固定调速区间的智能调速。

金鸡滩煤矿于2018年底开始7 m超大采高综放开采实践,如图9所示,工作面日推进10~15 m,日产5万~6万t;工作面采出率约为87.2%,含矸率约9.3%,成套装备年产能力超过1 500万t。

图9 超大采高综放开采工作面

Fig.9 Fully-mechanized caving working face with super-large mining hight

2 煤矿智能化定义及发展原则、目标和任务

2.1 煤矿智能化相关术语定义

针对煤矿智能化发展过程中存在的术语定义不清晰、相关概念不明确,甚至滥用智能化相关概念等问题,笔者及团队对煤矿智能化相关术语进行了定义,如下:

1)煤矿信息化,是指对煤矿地质、生产、安全、设备、管理和市场等信息进行采集、传输处理、应用和集成,从而为煤矿各生产环节实现互联互通提供支持。

2)煤矿数字化,是将海量异质的矿山信息资源进行全面、高效和有序的管理、整合,将煤矿复杂多变的信息转变为可以度量的数字、数据,为实现煤矿综合管控的计算机化和网络化提供支撑。煤矿数字化以煤矿科学技术、信息科学、人工智能和计算科学等为理论基础,建立煤矿各环节的数学模型、力学模型或信息模型等,实现计算机化管控和多维表达,为煤矿各系统整体协调优化奠定基础。

3)煤矿智能化,是指煤矿开拓设计、地测、采掘、运通、分选、安全保障、生产管理等主要系统具有自感知、自学习、自决策与自执行的基本能力。

4)智能化煤矿,是指基于现代煤矿智能化理念,将物联网、云计算、大数据、人工智能、自动控制、移动互联网、机器人化装备等与现代矿山开发技术深度融合,形成矿山全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的完整智能系统,实现矿井开拓、采掘、运通、分选、安全保障、生态保护、生产管理等全过程的智能化运行。煤矿信息化和数字化是实现煤矿自动化的基础和支撑,煤炭开采的最终目标是实现智能化开采。

5)煤矿机器人,是指可以在煤矿井下自动完成特定工作的机器装置。煤矿机器人以特种作业机器人联合作业,实现机器人群的协同智能联动,以振动、温差、风力等的自发电及馈电管理等能量产生及回收技术为续航保障,以避障、自建图和路径规划等技术为机器人灵活运动的支撑,实现井下机器人群的协同开采。

6)4D-GIS,是指全面整合三维数字模型、三维高程模型、三维景观建模、三维地质构模,并在生产过程中实时更新、修正形成动态四维模型,与实际空间物理状态保持一致,可随时针对某一变量、特征查询其历史变化特征。

7)煤矿八大智能系统,从核心技术发展及应用角度,智能化煤矿应建设一个统一的管控平台,承载生产运行系统的八大智能系统。包括智能化煤矿大数据中心及综合管控平台,煤矿安全高效信息网络及精准位置服务系统,4D-GIS透明地质模型及动态信息系统,智能快速掘进系统,智能化无人工作面协同控制系统,煤矿井下环境感知及安全管控系统,矿井全工位设备设施健康智能管理系统,地面洗运销智能化控制系统。

2.2 煤矿智能化发展原则与目标

2.2.1 煤矿智能化发展原则

目前,我国煤矿智能化发展尚处于初级阶段,存在研发滞后于企业发展需求、智能化建设技术标准与规范缺失、技术装备保障不足、研发平台不健全、高端人才匮乏等问题。基于我国煤矿智能化发展现状及要求,确定我国煤矿智能化发展应遵循以下原则:

1)坚持市场主导与政府引导相结合的原则。充分发挥市场在资源配置中的决定性作用,强化企业的主体地位,激发企业的内生动力和创新力。加强规划引导,完善相关支持政策,为企业发展创造良好环境。

2)坚持立足当前与谋划长远相结合的原则。加大资金和技术投入,注重人才培养,解决煤矿智能化发展中存在的瓶颈和薄弱环节。准确把握新一轮科技革命和产业变革趋势,加强中长期战略研究,持续提高煤矿的效率和效益。

3)坚持典型示范与整体推进相结合的原则。加强统筹规划,因地制宜建设一批效果突出、带动性强的示范工程,形成煤矿智能化产业发展模式,积极推进煤矿智能化向纵深发展。

4)坚持自主创新与开放合作相结合的原则。贯彻落实创新是第一动力的发展理念,加强基础理论研究,推进科技创新发展,加快基础产业的转型升级。鼓励多元合作,秉承互利共赢,形成新的比较优势,提升煤炭行业开放发展水平。

2.2.2 煤矿智能化发展目标

煤矿智能化发展的目的是解放生产力,改变煤炭生产方式,将煤矿工人从井下繁重、艰苦、危险的作业环境中解放出来,让煤炭工人更体面、更有尊严的工作,让煤炭行业成为年轻人喜欢的职业。为了实现上述目的,基于我国煤矿智能化发展趋势,确定煤矿智能化发展的阶段性目标如下:

1)到2021年,建成100个智能化示范矿井,初步形成煤矿开拓设计、地质保障、生产、安全等主要环节的数字化传输、自动化运行技术体系,基本实现掘进工作面减人提效、综采工作面内少人或无人操作、井下固定岗位的无人值守与远程监控。

2)到2025年,大型煤矿基本实现智能化,形成煤矿智能化建设技术规范与标准体系,实现开拓设计、地质保障、采掘运通、分选物流等系统的智能化决策和自动化协同运行,井下重点岗位机器人作业,促进煤炭工业高质量发展。

3)到2035年,全面实现煤矿智能化开采,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的智慧煤矿体系,实现煤炭工业绿色清洁可持续发展。

2.3 煤矿智能化发展的主要任务

基于我国煤矿智能化发展的阶段性目标,充分结合煤矿智能化发展现状与趋势,笔者及团队认为我国煤矿智能化建设应重点在以下方面进行突破:

1)基于国家能源发展中长期规划,开展煤矿智能化顶层设计,加大引导和统筹力度,增强推动煤矿智能化发展的整体合力。科学制定煤矿智能化发展的总体目标、技术体系、系统架构、实施路径等,营造煤矿智能化发展的创新生态环境,积极推进煤炭产业高质量发展。

2)建立健全煤矿智能化标准体系,强化基础性、关键共性标准的制修订,加快煤矿智能化建设术语、通信传输协议、数据存储、数据融合管理等领域的技术规范与标准制修订。加强相关专业领域标准之间、行业标准与国家标准之间的协调。加强煤矿智能化系统、产品和服务的行业准入管理,建立煤矿智能化标准一致性、符合性检测体系和技术平台,形成标准制修订、宣贯应用、咨询服务和执行监督的闭环管理体系。

3)大力推进矿山地质信息化建设,鼓励创新智能化矿山地质工作模式,提升基础地质数据与地质信息的服务能力;提升煤矿智能化设计理念和煤矿智能化设计水平,提高新建和在建矿井的智能化标准;鼓励煤炭企业开展智能化煤矿建设,重视智能化煤矿顶层设计,加强总体技术架构与实施路径的规划,统筹规划煤矿建设、地质安全保障、生产运营和管理服务体系的智能化、数字化建设,实现一网到底、互通互联、数据共享。

4)加强生产矿井的地质补充勘探与基础地质信息服务能力,优先推进井下固定作业岗位的智能化、无人化改造,鼓励开展生产系统与辅助系统的智能化升级,推动实现井上下生产系统与辅助系统的“无人值守、有人巡视”作业,切实提高煤矿采掘、运输、分选等环节的智能化水平;大力支持煤矿开展智能化安控系统建设,全面提升煤矿安全管理水平。

5)加快推进井工煤矿智能化建设,鼓励创新井工煤矿智能化开采模式,实现薄、中、厚和特厚煤层的智能化开采全覆盖;持续推进巷道快速掘进智能化升级,鼓励煤炭企业开展智能化巷道快速掘进工艺与装备的示范与应用,大幅提高巷道掘进速度与智能化水平;鼓励开展井上下智能化主辅运输系统建设,实现井上下主辅运输过程的无人值守与经济协同运行;推进井下供电、供液、通风、排水等系统的智能化建设,实现固定岗位的远程可视化操控与无人值守;鼓励开展智能化分选系统建设,大幅降低分选作业人员数量与劳动强度;鼓励开展精益生产运营管理信息系统和智慧场区建设,建设以智能物联网、大数据中心和企业云为支撑的集中监控指挥中心。

6)加快推进露天煤矿智能化建设,鼓励创新露天煤矿智能化开采模式,加快发展露天煤矿全工艺流程的连续化、智能化技术,实现露天煤矿现场少人、无人化作业;积极推进露天煤矿空-天-地一体化安全预警体系建设,实现远程监控、安全高效生产。

7)推进井工煤矿综采(掘)工作面超前精准探测技术发展,鼓励研发物探、化探、钻探为一体的矿山地质综合探测技术,推动“透明矿山”建设;加强巷道掘-支-锚协同快速推进技术攻关,切实解决煤矿采掘失衡造成的生产接续问题;积极发展综采装备群智能协同推进技术,提高智能化综采成套装备对复杂煤层条件的适应性,全面提升综采技术的智能化水平与应用范围;积极构建主煤流运输系统的智能化、无人化运行模式,加快开发适用于不同运输场景的智能辅助运输系统,实现主辅运输系统的智能化、无人化运行;积极开展千万吨级智能化分选控制系统的研发,提高分选工艺的智能化、模块化管控水平,实现煤矿分选过程的智能化、无人化作业;积极开发井下大型设备故障诊断与综合健康管理系统,加快实施井下设备在线诊断与远程运维建设,提高井下设备的管理水平,推进一流智能化井工煤矿建设。

8)鼓励煤矿生产企业建立安全、开放、数据易于获取和高效处理的智能化煤矿大数据共享与应用云服务平台,实现矿井(区)多源异构数据的深度融合处理与高效利用;统筹建设地方政府信息管理云服务平台,支持将辖区内各煤炭企业的云服务平台接入政府信息管理云服务平台,并进行统一管理,实现地方政府与煤炭生产企业的信息共享与协同管控,提高地方政府对煤炭生产企业的管控能力与服务水平;推进国家级煤矿智能化信息云服务平台建设,实现对全国煤矿运营信息的统一协调管理。

9)针对我国不同矿区典型煤层赋存条件,选择建设基础好、积极性高、符合煤矿智能化建设条件的矿井,从建设理念、系统架构、智能技术与装备、综合管理、经济投入等方面,全面开展智能化煤矿示范工程建设。加强对智能化示范矿井建设的指导,在政策实施、项目建设、体制创新等方面给予积极支持。凝练出一批可供复制推广的智能化开采模式、技术装备、管理经验等,向类似条件矿井进行推广应用,以点带面推进我国煤矿智能化建设全面发展。

10)加大自主创新技术与装备的研发应用。加强智能化装备领域科技创新的整体规划,突破自主知识产权技术瓶颈,加快新技术、新装备的市场投入,推进重点研究中心和实验室建设。重点研发煤矿精准探测与地理信息精细建模技术、新一代矿井感知传感技术与装备、复杂条件综采(掘)装备智能协同快速推进技术、露天煤矿连续化作业关键技术、不同场景的智能运输技术、重大危险源与危险行为的智能感知与预警技术、大型设备故障诊断与综合健康管理技术等,为煤矿智能化发展提供技术与装备保障。

11)以企业为主体、市场为导向建设煤矿装备制造新体系。加强关键核心技术攻关,引导和支持产业融合和跨界联合,支持对核心基础零部件、先进基础工艺、关键基础材料等共性关键技术的研发,推进新材料、新工艺、新产品、新技术的创新与应用,提高智能煤机装备的可靠性与适用性。推进智能工厂/数字化车间建设,加快人机智能交互、工业机器人、智能物流管理、增材制造等技术和装备在生产过程中的应用,建立优势互补、合作共赢的开放型产业生态体系。加快开展物联网技术的研发与示范,培育智能监测、远程诊断管理、全产业链追溯等工业互联网新应用。

12)以商业模式创新推动制造与服务的协同发展。引导和支持智能煤机制造业延伸服务产业链条,从主要提供智能煤机产品向提供产品与服务转变,由提供产品向提供整体解决方案转变,由提供产品向提供系统集成总承包服务转变。鼓励煤矿智能装备制造企业增加服务环节投入,发展个性化定制服务、装备全生命周期管理等。支持社会各界参与煤矿装备的融资租赁服务,发展具有特色和竞争力的煤机制造服务业,实现煤机制造业和服务业的协同发展。

3 煤矿智能化基础理论研究

煤炭开采地质条件复杂,其探测感知、信息传输以及矿山开采一直处于信息不透明、行为不确定、系统不关联的状态,造成了矿山生产预测难、监控难、效率低、安全事故多等问题。因此,如何实现开采系统大规模、多层次、非线性的时间、空间信息沟通及耦合,并以此支撑资源的安全、高效开采活动成为了矿山工程领域发展过程中面临的重大难题。

3.1 煤矿智能化基础理论研究难点

当前的理论研究主要集中于对煤矿局部物理对象的原理阐述及局部系统的控制方法,尚缺乏煤矿复杂系统的统一模型及决策机制的基础理论。主要表现在以下3个方面:

1)井下局部系统虽然实现了运行数据的采集、分析、展示,但没有相互关联,难以挖掘开采过程的动态演进规律,无法实现大数据应用。

2)综采系统与开采环境的耦合作用控制机制不清晰,无法满足复杂条件下的智能控制及整个矿井设备群的协同控制需求。

3)现有的单个设备或组件的健康管理方法无法得出矿井设备群最佳维护策略,难以满足多目标决策下的智能开采保障要求。

为了加强煤矿智能化与智慧煤矿相关基础理论研究,笔者及团队承担了2018年国家自然科学基金重点项目“数字煤矿及智能化开采基础理论研究”,力争突破以下3个关键基础理论难题:①数字矿山多源异构数据的融合及信息动态关联关系。②复杂围岩环境-开采系统作用机理及设备群全程路径和姿态智能控制理论。③矿井设备群的系统健康状况预测、维护决策机制。

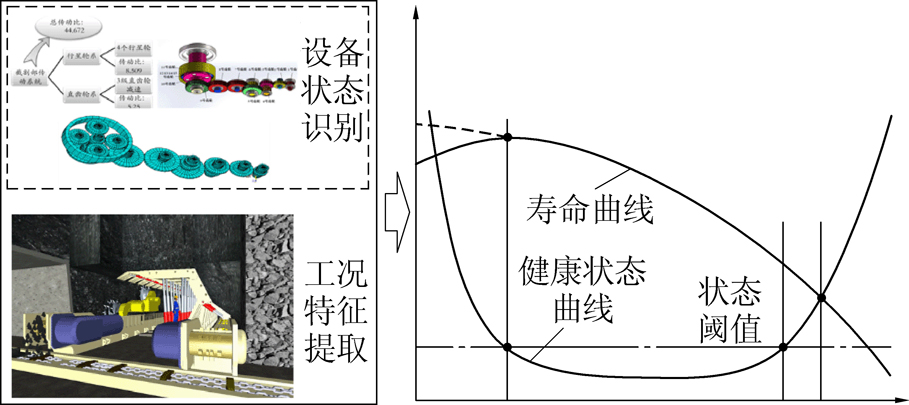

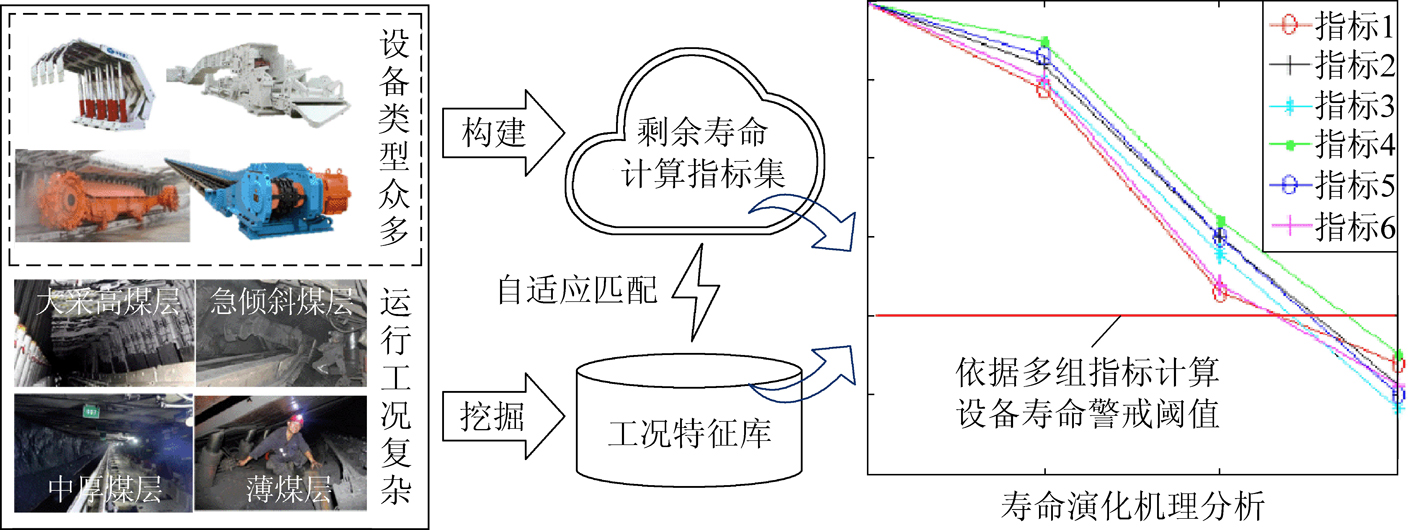

从基于智能感知的数字煤矿智慧逻辑模型、智慧逻辑模型框架下的开采系统智能化控制和开采系统健康状态评价、寿命预测与维护决策3个方面内容开展研究,如图10所示,力争形成多源异构数据处理理论方法、复杂系统智能控制基础理论及系统性维护构成的数字煤矿智能化开采基础理论体系,为数字煤矿智能决策、精确控制、可靠性保障提供理论支撑。

图10 煤矿智能化研究方向

Fig.10 Research direction of mine intelligence

3.2 基于智能感知的数字煤矿智慧逻辑模型

信息的有效关联是智慧煤矿系统的基本特征。前期研究初步建立了智慧煤矿八大系统[24]内的数据关联关系,但并未形成统一、有效的数据模型,难以完成更深层次的信息处理、知识发现与运用。为此,需要建立一个新的煤矿智慧逻辑模型,将实际煤矿的物理对象及相互关联关系统一抽象映射为信息“实体”,并提出信息“实体”之间交互、融合、联想、衍生的机理机制,从而为深层次研究煤矿海量信息之间的关联关系提供有效方法。煤矿智慧逻辑模型解决3个基本问题:

1)基于信息“实体”的数字煤矿智慧逻辑模型。构建完整的数字煤矿信息关联的逻辑认知框架,实现煤矿多源异构数据的统一表达,形成支持不同子系统逻辑关联规律的煤矿整体数字模型,解决信息表达的问题。通过构建基于本体和语义描述的数字煤矿广义数据描述模型,建立基于大数据的数字煤矿语义知识模型库,建立智慧煤矿数据描述标准体系;基于形式概念分析理论和本体理论,提出各层次系统的整体性和信息实体自动化建模方法,构建具有物理逻辑、功能逻辑、事件逻辑的数字煤矿多层次智能信息实体,形成煤矿系统、装备构成的物理对象空间与多层次智能信息实体构成的信息空间的统一映射关系,构建数字煤矿智慧逻辑模型。

2)基于智能感知的信息实体智能匹配模型与推送策略。为解决信息交互的问题,基于信息实体关联构建开采过程中的知识需求模型,分析触发事件数据及二阶行为模式,给出控制对象需求偏好特征,基于知识检索和知识复用分析需求的动态演化跟踪与预测,建立基于物元描述的开采知识显性特征模型,提取开采规律特征,构建开采信息知识库。通过检索条件与开采信息知识匹配度计算方法,构建基于粗糙集及模糊综合决策的知识推送规则、知识过滤与最优解推送。

3)基于开采行为预测推理的智慧逻辑模型进化机制。信息实体的进化和更新是智慧逻辑模型的核心技术。构建基于强化学习的信息实体时变动态因子,基于深度置信网络进行时变动态因子影响度分析与置信度分析,提出大数据驱动的信息实体更新进化策略;给出基于边缘计算的信息实体特征更新机制和智慧逻辑模型计算资源自组织配置方法,实现时空深度融合的智慧逻辑模型迭代优化,如图11所示。

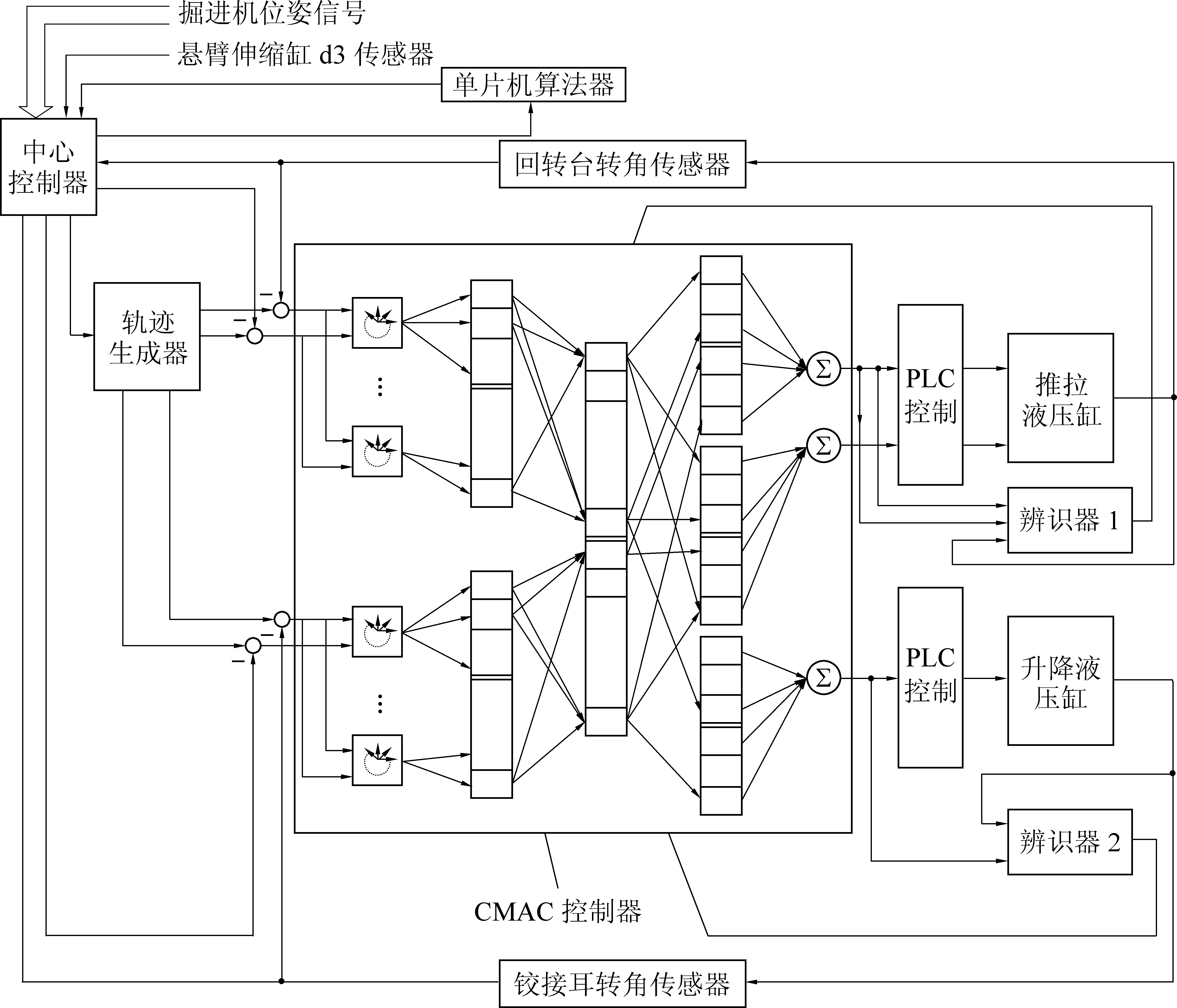

3.3 智慧逻辑模型框架下的开采系统智能化控制

煤矿开采由综采工作面采煤机、液压支架和刮板输送机等有较强运动关联的强耦合设备群与运输、通风设备等辅助弱关联设备群协同工作,形成开采生产系统。实现强、弱设备群内部及相互之间的智能化控制,需要在智慧逻辑模型的框架下,形成符合综采工况的设备群全局最优控制策略,建立综采系统“单机—组—群”三级控制架构及分布式控制架构,提出时变多因素影响下的最优操作轨迹规划及协同控制方法,解决大数据环境下复杂开采系统的最优化协同控制问题。

1)综采设备群空间位姿关系运动学建模分析。首先,确定综采设备群统一基准点,建立基准点与开采系统模型的关联模型;确定单一设备基准点,建立单一设备坐标系;根据设备相互连接关系建立设备群坐标系间的转换关系,建立统一坐标下的综采设备群空间位姿关系模型。研究综采设备群之间的驱动关系,分析设备位姿传递误差产生原理及消除方法;建立以液压支架为驱动点的综采设备群位姿关系预测模型,如图12所示。分析开采行为及突发状况的反馈链路,构建综采设备群逆运动学求解模型;采用机器人运动解耦方法研究综采设备群逆运动学求解方法,实现设备动作及空间位姿关系的最优解算。

图11 基于云计算的智慧逻辑模型协同进化策略

Fig.11 Intelligent logic model co-evolution strategy based on cloud computing

图12 支架驱动的运动模型与开采行为预测

Fig.12 Support driven motion model and mining behavior prediction

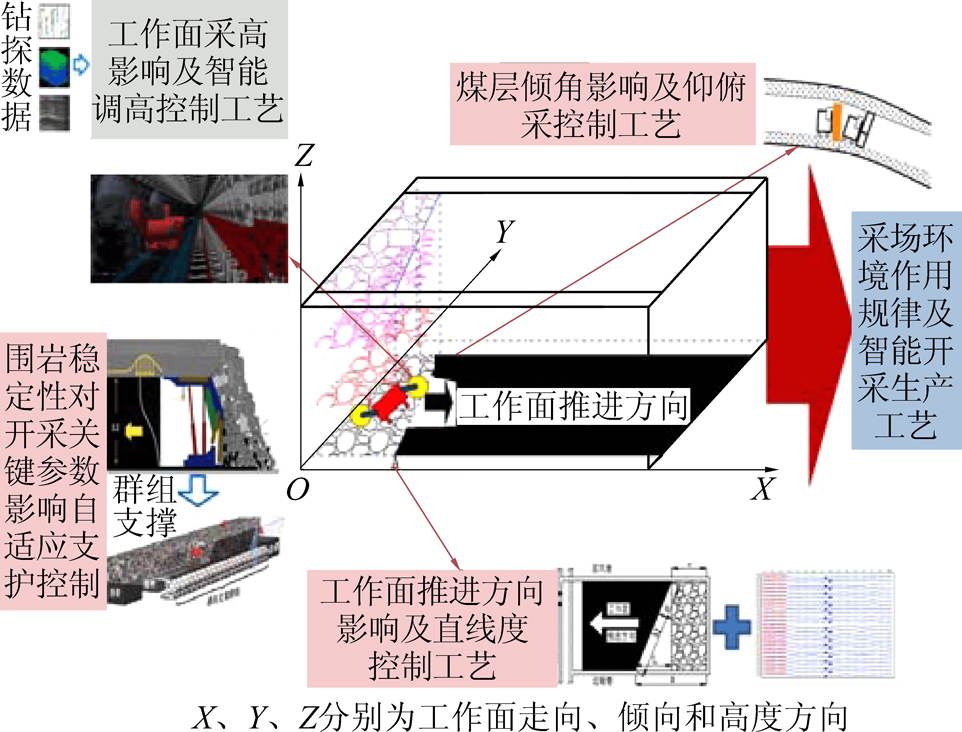

2)采场环境—开采系统耦合作用规律。开采系统在井下的所有行为都受到采场环境的影响和约束,因而必须给出开采环境-装备的耦合作用规律,才能为智慧逻辑模型框架下的开采系统智能化提供控制依据。建立液压支架位姿与载荷数据关联分析模型、群组液压支架与围岩耦合作用机制,提出基于支架群组与围岩耦合的液压支架群组自适应控制策略;建立采煤机截割参数与采场环境信息关联关系模型,提出基于截割参数与采场环境关系模型的采煤机自适应控制逻辑;开展基于采场环境的装备群自适应控制多参量敏感性分析,建立采场环境与开采系统多参量融合的分析模型和综采装备群自适应控制策略。

3)开采设备群全局最优规划和分布式协同控制。开采环境-装备耦合作用关系给出了智慧逻辑模型框架下开采系统智能控制的策略,考虑开采过程中煤层结构、顶底板状态以及传感器数据时滞等时变因素对开采设备协调控制的影响,在建立完善的综采设备物理传感体系和时空模型的同时,考虑传感器数据的异步和变时延特性,采用多尺度信息交互分析方法预测综采工作面环境变化时开采设备的运行状态,并通过分布式协同控制做出响应。

具体实施中,首先建立开采设备之间主要运行参数的非线性耦合关系,确定关键设备工作参数的匹配。随后以产量/能耗比为评价指标,采用具有智能决策能力的高层协调控制方法,解决非线性耦合条件下生产系统设备群全局最优规划问题,并得到各子系统的分布式输出。由于每一台设备都具有控制自身行为及与相邻装备通信、协调运行的能力,分布式控制相当于在每个支架上都安设一个主控机构,在实现自身精确控制的同时,实现协同控制,从而增强智慧逻辑模型框架下开采系统智能化控制的适应性和灵活性。

3.4 开采系统健康状态评价、寿命预测与维护决策

构建系统级的健康状态评价方法和剩余寿命预测方法,为智能化开采提供可靠性保障。主要解决3个方面的问题:

1)数据驱动的开采系统设备群健康状态评价——状态表征。提出多源大数据驱动的工况特征集成提取方法和特征融合驱动的健康状态关键节点识别方法,构建开采设备健康状态识别分析模型,如图13所示。

图13 开采设备健康状态识别分析模型 Fig.13 Identification and analysis model of

mining equipment health condition

建立设备协同行为驱动的健康状态评价指标融合方法和开采系统设备群健康状态评价指标体系。针对复杂开采工况,提出设备群健康状态动态评价触发机制,提出信息物理融合驱动的设备群健康状态评价模型及迭代更新方法,如图14所示。

图14 设备群健康状态评价模型及迭代更新方法

Fig.14 Health status evaluation model of equipment group and iterative updating method

2)开采系统衰退行为与变工况下的剩余寿命预测研究——趋势表征。构建大数据驱动的开采设备多工况寿命计算模型,包括建立面向多工况异构开采设备的剩余寿命预测指标集,设备剩余寿命计算指标自适应匹配策略研究和多指标融合驱动的设备服役周期剩余寿命演化机理,如图15所示。

图15 设备服役周期剩余寿命演化分析

Fig.15 Residual life evolution analysis of equipment service life

通过井下关键设备典型突变工况特征识别与参数表征,给出突变工况下开采设备的剩余寿命演化规律和预测模型修正(图16)。

图16 突变工况设备剩余寿命演化规律和预测模型修正

Fig.16 Evolution law and prediction model modification of residual life of equipment under mutation condition

解决突变工况对剩余寿命影响难以预估的难题。基于复杂系统理论,构建开采设备群工作流耦合关联模型,进行设备群耦合关联网络动力学特性分析与关键设备识别,给出关键设备状态演变驱动的开采系统设备群服役状态预测模型。

3)融合生产调度和维护行为的开采系统双层机会维修决策模型构建——决策机制。如图17所示。

图17 融合生产调度和维护行为的联合优化模型

Fig.17 Joint optimization model integrating production scheduling and maintenance behavior

综合考虑维护和生产在时间上的交互影响及维护对开采系统可靠性和维护费用的影响,建立维护和生产调度联合优化模型;综合考虑维护成本和生产安全要求,引入多目标价值理论建立全局性目标决策函数,建立设备层多目标预知维护模型;基于前述模型和数据可视化,实时获得设备层各设备顺序预知维护周期,满足煤炭企业对安全性、效率性、经济性等维护目标的改善要求。

上述研究建立的智慧煤矿智慧模型,以信息实体表征煤矿物理量、对象及变化趋势的理论方法,揭示物理与信息空间的实时映射机理;提出“智慧煤矿-综采设备群-矿井装备”多层级的最优规划控制策略,以及分布式协同控制原理和方法;建立综合考虑系统剩余寿命、生产调度和机会维护策略的开采系统设备群维护决策模型及决策保障机制,解决了煤矿智慧逻辑模型信息“实体”交互融合及随时间变化的动态更新机制、时变多因素影响下的采场环境-开采系统耦合作用规律及系统设备群多任务协同控制原理、综合考虑系统剩余寿命、生产调度和机会维护策略的开采系统设备群维护决策机制3个基础科学难题。

4 智能化煤矿顶层设计与关键技术

4.1 智能化煤矿总体架构

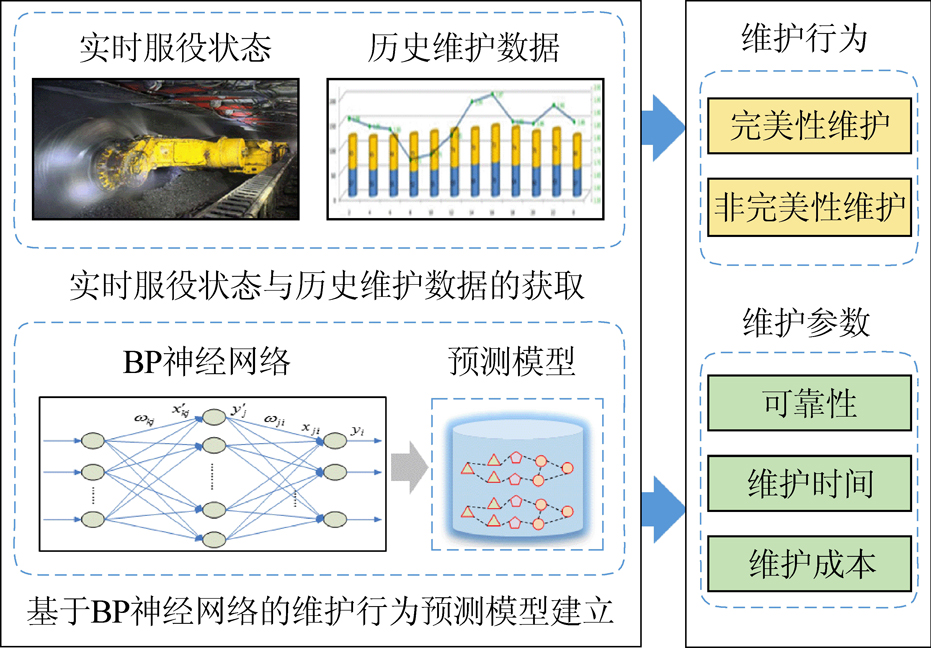

智能化煤矿建设是一项复杂的系统工程,合理的顶层设计是进行智能化煤矿建设的基础。智能化煤矿应基于一套标准体系、构建一张全面感知网络、建设一条高速数据传输通道、形成一个大数据应用中心、开发一个业务云服务平台,面向不同业务部门实现按需服务,如图18所示。文献[25]论述了智能化煤矿的八大系统和一般性系统架构,阐述了智能化煤矿的构成和相互关系,为智能化煤矿的规划和建设奠定了基础。

图18 智能化煤矿系统架构

Fig.18 System architecture of intelligent coal mine

从分层的角度考虑智能化煤矿总体架构可分为感知层、传输层、平台层和应用层。

1)智能化煤矿的感知层将会愈加紧密地与物联网结合,形成煤矿泛在感知与设备互联,在传统煤矿安全生产环境及设备运行数据全面感知的基础上,将设备、坏境、人统一为一个整体,形成相互之间的交互感知。

2)传输层汇集多种制式信号并完成数据透传,为智能化煤矿的各种应用提供一条信息高速通道。可采用骨干网与多种分支网结合的架构,骨干网保证带宽、速度与冗余,分支网确保布置灵活并形成全覆盖,核心在于多制式信号的高速透传。

3)平台层(或支撑层)提供基础设备设施、通用性基础软件平台与共性服务接口。该层具备多类型数据采集,大数据处理、存储、检索和交互控制,实现全矿井数据资源的统一管理、维护和调配,为应用层提供统一应用服务接口和应用支撑。

4)应用层是围绕煤炭开采和煤矿业务开发的各类应用系统,例如地理信息系统、智能生产系统、安全监控系统、人员定位系统等。应用层将与虚拟现实、大数据、云平台等更加紧密结合,形成适用于煤矿的智慧应用系统。

4.2 煤矿智能系统组成

基于上述智能化煤矿系统架构,确定煤矿智能化系统主要由以下8个部分组成。

1)智能化煤矿综合管控平台和云数据中心。智能化煤矿应通过统一的综合管控平台进行管理。综合管控平台是基于矿山云数据中心的一体化基础操作系统,向下实现各种感知数据的接入,实现多源异构感知数据的集成和融合,向上为智慧矿山APP开发提供服务和工具,打通了感知数据和基于感知数据的智能应用之间的屏障,而且在一个平台内实现了信息化与自动化的深度融合。智能化煤矿综合管控平台应具有全矿井智能监控、安全生产管理、精细化运营管理、四维时空数字化服务和智能决策支持服务,构建透明矿井,实现智能管控等功能。

传统的自动化控制逻辑多是基于人工经验或者经典控制理论,难以满足智能化的要求,针对不同类型数据、业务主题采用分类、聚类、回归等深度学习方法,发现数据间隐藏的关联规律,获取新知识。智能化煤矿大数据中心应依据煤矿业务需求,从安全、生产、经营、管理等不同业务需求和业务管理部门,对综合管理平台进行功能模块划分和对应云资源规划部署,实现计算资源集中调配,不同业务系统间在发生故障时不相互影响,满足对智能终端、工作站及调度大屏的不同显示要求等。其核心技术应实现多元异构大数据集成存储;研发开采智能决策分析系统,设计“井下-地面-云端”的多节点、多种数据存储缓存方式、多级数据冗余的数据存储架构;研制数据可视化、报表、信息推送等交互式组件及等辅助决策系统。

智能化煤矿大数据构建涵盖全矿安全监管、生产、运销、综合服务等业务的大数据仓库,挖掘数据价值,使各类信息通过各种手段及时推送到矿端各级决策层中去辅助决策,解决数据滞后、多种类型数据难以统一等问题。其关键技术难题包括煤矿大数据的主数据管理系统及数据仓库,煤矿大数据的数据共享与交换技术,煤矿大数据多维度智能分析方法,基于多层递阶控制的煤矿多信息智能综合控制方法,煤矿大数据分析及可视化技术等。

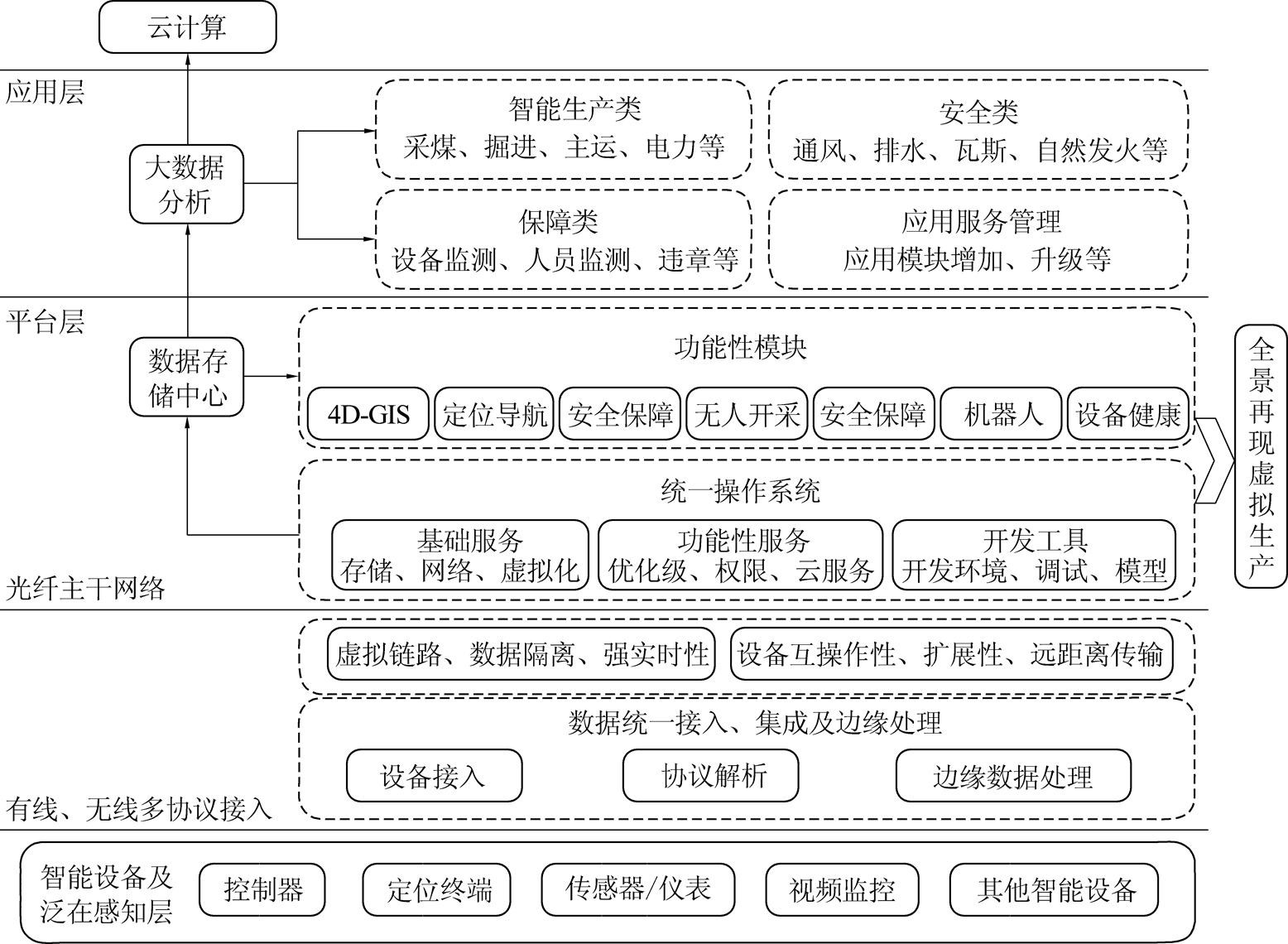

2)煤矿安全高效信息网络及精准位置服务系统。随着数字化矿山、物联网等技术的发展,煤矿信息化、自动化程度越来越高,越来越多的信息需要及时传输,煤矿安全高效信息网络及其衍生技术是实时决策控制的通信保障。通过构建以万兆网为骨干,混合无线高速接入的超宽带强实时矿用通信网络,开发高速通信+井下物联的煤矿综合信息采集、传输平台,为智能化煤矿的可靠通信和信息采集提供基础。

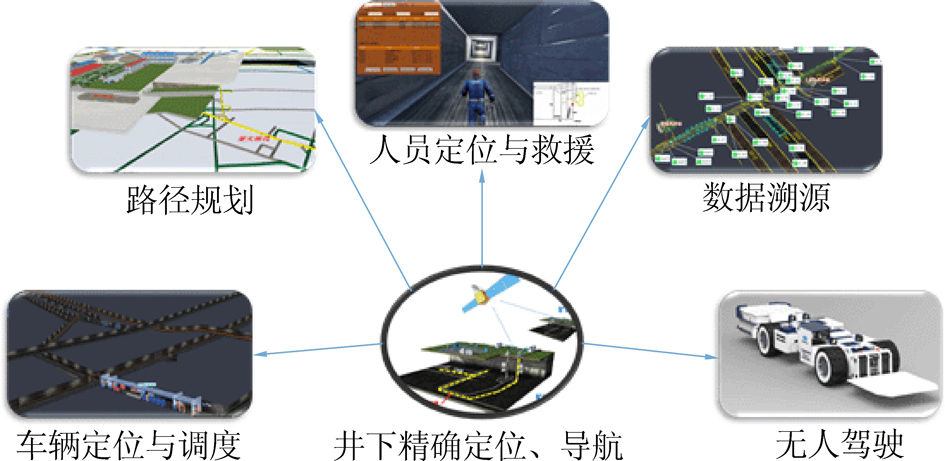

井下精确位置管理服务系统依托井下环境的三维模型,如图19所示,解决井下狭长、多转角、复杂干扰条件下的精确定位问题,为其他平台的各种应用场景提供支撑,如人、车、传感器和各类装备的实时位置监测管理,实现定位跟踪、数据溯源、机车调度管理、装备作业协同、定点环境监测和无人驾驶导航等。

图19 精准定位系统

Fig. 19 Precise positioning system

UWB(超宽带)技术利用上升沿和下降沿都很陡的基带脉冲直接通信,脉冲长度在亚纳秒量级,信号带宽达数千兆赫兹,发射功率低、抗干扰能力强、多目标同时精确测距、测距精度高,是矿井动态目标精确定位发展的主流。研究井下无线超宽带(UWB)定位、高精度时钟同步、运动特征约束等关键技术方法,建设井下类GPS的高性能位置服务系统,以开放服务体系为基础架构,建立井下无线超宽带定位系统,为井下动目标跟踪、胶轮车监控等应用需求提供高精度、大容量的实时位置服务,是智能化煤矿精准控制的基础。

3)4D-GIS透明地质模型及动态信息系统。矿井地理信息作为智能化煤矿重要基础性、战略性信息资源,在提高企业宏观管理和决策水平、实施重大发展战略和重大工程及各个业务部门的信息化应用中具有不可替代的基础支撑作用。4D-GIS透明地质模型及动态信息系统基于GIS系统,如图20所示。全面整合三维数字模型、三维高程模型、三维景观建模、三维地质建模,并在生产过程中实时更新、修正形成动态四维模型,与实际空间物理状态保持一致,可随时针对某一变量、特征查询其历史变化规律。智能化煤矿需要构建基于统一数据标准、以空间地理位置为主线、以分图层管理为组织形式、以打造矿山数字孪生为目标的矿山综合数据库,为智能化煤矿应用提供二三维一体化的位置服务、协同设计服务、组态化服务、三维可视化仿真模拟、矿山工程及设备的全生命周期管理等服务,实现一张图集成融合、一张图协同设计、一张图协同管理和一张图决策分析。

图20 煤的分布式一张图系统

Fig.20 Distributed one diagram system in mine

4D-GIS透明地质模型及动态信息系统应满足以下建设原则及目标:① 建立智能化煤矿数据和业务标准。建立标准化、协同化工作体系,将安全生产过程流程化、标准化、协同化,实现“采、掘、机、运、通”等安全生产全过程的一体化管理。② 建立煤矿“一张图”平台。基于统一GIS平台、统一数据库、统一管理平台,集成地测、防治水、“一通三防”、采矿辅助设计、机电管理、安全管理等专业数据,进行安全生产技术在线协同管理,实现基于地理信息一张图的安全生产运营。③ 建立透明矿山可视化系统。完成地表工厂、BIM模型、地质模型、井下巷道、设备等三维建模、可视化和VR展示,形成井上下一体的虚拟化环境系统,并实现多部门、多专业、多层面的空间业务数据集成与应用。④ 建立“透明化矿山”安全管控平台。基于一张图平台及透明矿山可视化系统,建立透明化矿山安全管控平台,实现基于地理信息一张图的安全生产运营。

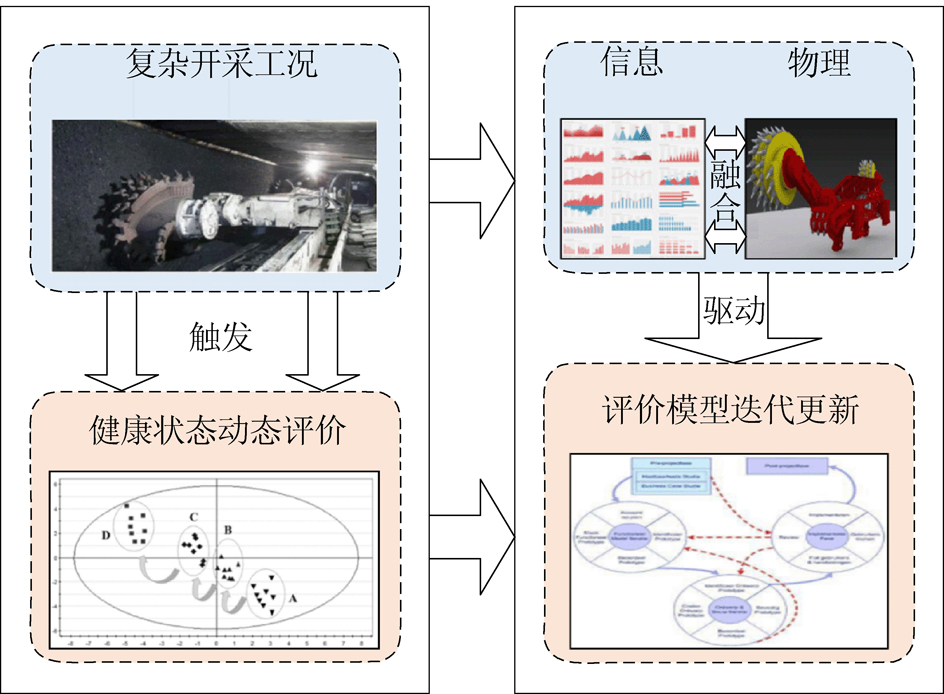

4)智能化无人工作面协同控制系统。智能化无人开采是在机械化开采、自动化开采基础上,进行信息化与工业化深度融合的煤炭开采技术变革,围绕安全、高效开采2大目标,突破环境的智能感知、采掘作业的自主导航、采掘装备的智能调控等一批行业重大难题,支撑煤炭由劳动密集型向技术密集型行业转变,建设智能、安全、高效的现代煤炭生产体系。煤矿智能化无人开采系统是要建立一个从开采准备、工艺规划到开采过程实时控制、设备管理,直至远程监控服务的煤炭生产全过程无人或少人的“智慧”生产系统,如图21所示。

图21 工作面智能综采系统

Fig.21 Intelligent fully-mechanized mining system in working face

5)智能化运输管理系统。智能物资仓储及运输管理系统是对整个供应链系统进行计划、协调、操作、控制和优化的各种活动和过程,将采出的煤炭及所需物料能够按时、按量、保质的送到指定地点,并使总成本达到最优。智能化运输管理系统包括全煤流运输无人值守技术、辅助运输智能化无人驾驶技术及智能仓储管理系统等。

全煤流运输无人值守技术采用多重保护机电一体化单机输送带控制技术,通过载荷检测和协同控制实现煤流线无人化的经济协同运行,通过顺煤流启动和根据载荷经济运行策略,降低煤流线运输能耗,同时降低输送带运行损耗。其关键技术包括基于视频AI技术的节能调速优化系统,智能强化综合保护技术及主运输系统智能调速管理平台。

辅助运输智能化无人驾驶技术通过对车辆车况及位置进行实时监控和调度,实现煤矿井下物资调度、运输和使用的精细化闭环管控;减少了井下物资浪费;为后续的班组精细化管理的材料使用提供计量基础。关键技术包括:①全矿井辅助车辆智能资源调度机制及物流信息管控系统;②融合高速通信、视频防碰撞技术的多信息融合车载智能终端研发;③基于GIS的车辆全程跟踪调度系统研发。

仓储物流智能控制管理系统采用立体库的方式对库房进行升级改造,实现仓储智能化;采用智能无人搬运机器人,实现地面物资智能无人取送;使用无人驾驶技术,实现地面场区清扫、安防巡查和井下物资运输等。

6)煤矿井下环境感知及安全管控系统。煤矿井下环境感知及安全管控系统主要对矿井瓦斯、顶板、冲击地压、水文、火灾、粉尘等主要灾害进行全方位实时监测及预控,该系统基于现场总线、区域协同控制、扩频无线通信等技术,进行全矿井监测监控数据的统一采集、统一传输,实现灾害数据在控制层的深度融合、快速联动。通过建立智能化区域灾害评估模型,实现不同功能模块间的协同控制,并将控制前移,当工作场所灾害参数达到预控指标时,实现就地协同控制,提升系统反应速度及运行可靠性。

煤矿井下环境感知及安全管控系统采用统一的总线智能设备,支持总线传输协议,区域协同控制器提供可灵活配置的总线、电源及通信接口。工作面所有与灾害监控相关数据通过区域协同控制器统一采集。该系统包括智能通风及安全监测物联网系统、安全监测物联网、智能排水控制系统、自然发火智能控制、全矿井智能降尘与防尘系统等。煤矿井下环境感知及安全管控系统运用信息化技术、传感技术收集生产过程中人-机-环-管4个方面的信息,通过分类、统计、分析、预测等环节,将风险因素进行分类,依据风险因素、事故类别及处置方式,进行安全风险评估,划定灾害等级,建立灾害动态化的统一领导、综合协同、分级优先、分类派送、智能联动报警及应急救援指挥的管理机制。

7)矿井全工位设备设施健康智能管理系统。煤矿智能化生产的基础是保证设备连续可靠运行,提高设备可靠性,降低维修成本,确保开机率。传统的设备维护方式有事后维护和定期维护2种,维护费用高,经济性差,设备损坏造成停产导致较大损失。基于设备故障预测与健康管理技术(PHM),实现设备预测性维护,构建全矿井设备的全生命周期健康管理和维护决策平台,是实现智能化煤矿的重要保障。

传统设备状态监测系统重采集、轻分析,没有形成实用的故障诊断系统。结合智能化煤矿的发展需求,以煤机设备故障预测与健康管理为核心,研究智能状态监测及故障诊断,实时监测综采工作面各设备的运行状态,及时有效地诊断设备故障,建立健全设备健康预警及预测维修体制。

矿井全工位设备设施健康智能管理系统(图22)通过对重大关键设备的液压系统、电气系统、润滑系统、冷却系统,以及机械传动系统的压力、流量、油位、油质、油温、振动、电流、电压等状态综合感知,采用设备端、矿端、云端分层技术架构,通过植入诊断算法的智能分析仪器,实现机电设备易损零部件的就地诊断,通过基于大数据的多信息融合诊断方法,为故障预知维护提供决策依据。

图22 设备健康管理系统

Fig.22 Equipment health management system

8)地面洗运销智能化控制系统。选煤厂的智能化建设应在完整的框架下,成体系、分层次、多步骤的完成。从“底层、过程、决策”的核心层、智能网络环境的支撑层、数字孪生平台的应用层,即智能化的“三层、五点”着手开展智能化建设。

在选煤厂框架搭建完成及数据支撑下,实现由设备到系统,由单系统到多系统的智能联动,搭建设备健康管理、生产控制、运维管理系统的数学模型,并基于生产过程中数据的不断积累,优化控制数学模型,预测并调控生产过程。

4.3 智能系统关键技术与实现路径

煤矿智能化的发展不仅受制于物联网、大数据、人工智能等科技的发展进步,同时还受煤炭开采基础理论、工艺方法、围岩控制理论等因素的制约,是一个多学科交叉融合的复杂问题。智能化煤矿关键技术包括:

1)地下精确定位导航和地理信息融合。地理信息系统是开采的依据,实现煤矿精准定位系统与地理信息系统的融合是将设备的定位导航控制与地理信息统一,是实现开采精准控制的必要条件。国内一些先进的企业已经在地理信息系统三维建模方法等方面做了大量的研究,开发了相应的应用软件,但受当前钻探信息密度低的限制,其精度难以进一步提高。目前,融合各种三维扫描建模方法的研究已逐步兴起,有望为井下开采提供更为精准的地理信息模型。

目前的地下定位导航系统的研究主要集中在超宽带定位技术和相关产品研发、基于5G通信的井下定位技术、解决局部定位的低功耗无线定位和接入技术等,以取得功耗、精度、覆盖范围的平衡,解决井下定位难题。

地理信息系统的研究主要集中在透地探测(解决未揭露地层的地质探测难题)、钻探建模方法(根据钻探信息构建高精度三维地质模型)、三维扫描建模方法(解决已揭露地层和开采空间动态推进的三维建模问题)等方面。

定位导航系统与地理信息最终统一于全矿的4D-GIS系统,通过全面整合3D数字模型、高程模型、景观建模和地质模型,在生产过程中实时更新、修正地理信息模型,运用诸如数字孪生技术实现与实际空间物理状态的实时同步,实现矿井的“透明化开采”。

2)地下复杂环境的信息融合感知及高并发交互。地下开采信息(包括设备、人员、环境)的精准感知是智能化开采的前提,然而现有传感技术受到煤矿复杂环境影响,难以直接用于煤矿井下。另外,大规模传感器的供电和并发传输等问题也向传统单纯增加传感器数量的感知模式提出了挑战。因此,以下关键技术是目前研究的重点:①多信息同步感知的多功能融合传感技术;②井下无线传感用的低功耗长时可靠供(发)电技术;③具有边缘计算功能的智能传感技术;④井下传感装置的自组网、自通信、自定位及其物联技术。

目前的研究主要集中在井下环境高清视频图像获取及基于视频图像的分析技术和应用、装备和人员的实时动态位置及装备的空间位姿检测、井下复杂信息的大规模检测和相应传感器的能量获取、井下环境大量传感器的高并发低时延传感和交互、多信息驱动的三维场景实时再现,通过井下信息的全面感知和融合,构建远程全景在现虚拟生产系统,实现虚拟操控、危情模拟、超前规划等。

3)大规模复杂系统大数据分析。虽然目前煤矿的数据量级离普遍意义的大数据量级(PB级)还有很大差距,但随着智能化开采的不断推进,煤矿各种数据会成几何级数增加,海量数据的背后隐藏了大量有价值的信息。目前针对煤矿应用场景仅故障类数据挖掘做的比较多,但深度和广度都不够,针对生产、运输、销售、采购等综合应用场景的大数据分析几乎没有。亟待突破的核心技术包括:①煤矿大数据的清洗方法;②多种类、多层次、多特征数据信息分析;③融合云计算的大数据处理分析平台;④基于大数据分析的知识发现。

目前,许多煤炭行业内的研究机构对大数据认识不清,对大数据分析了解不透,对煤矿如何运用大数据分析手段获取有价值数据的理解有偏差。首先,数据量大只是大数据众多特征中的一点,不能将数据量大简单理解为大数据,行业有个共识:大数据的数据量基数一般起步都是PB级的,低于这个数据量得出的知识很难具有普适性。其次,大数据的绝大多数数据最终其实是无用的,所以需要对数据进行清洗,但煤炭行业目前的研究都没有注意到这一方面,相关方法研究也未见到。另外,大数据分析要和边缘计算相结合,从而提高知识发现的质量。

4)井下大规模设备群网络化协同控制。井下多通信协议并存、信息多环节转换,造成设备、人员互联互通障碍、网络承载能力差和控制实时性差,影响了智能化开采的发展。现有装备均是各自独立控制,传统集控中心也仅是信息的集散中心,不具备智慧中心的功能,设备群的协同控制尚存在协同架构和机制方面的问题。仍待突破的核心技术包括:①井下全覆盖、高并发无线通信网络;②井下数据流最短传输路径与强时通信技术;③设备群统一位姿描述方法;④井下设备群协同架构与协同控制机制。

现有研究主要集中在井下设备群协同控制系统研发(如综采工作面三机协同控制技术与系统研发)、煤流及两巷辅助作业智能化系统研发(如煤流监测与运输系统保障技术研究、运输巷循环变位智能超前支护系统、机器人化多功能超前巷道作业车开发)、智能协同控制通用硬件模块开发和通信标准化研究等。

5)复杂煤层自动割煤智能决策与控制。在地质条件较好的工作面,采用可视化远程干预型智能化开采技术,完成了三机协同动作,在一定程度了实现了工作面的智能化开采,然而对于煤层赋存条件复杂的工作面,地质条件变化造成设备姿态偏离设计轨迹,给自动截割带来很大困难,现有智能开采技术难以直接应用。

4.4 煤矿机器人

利用煤矿机器人实现井下智能化、无人化开采是煤炭产业发展的终极目标,煤矿机器人亟待研发的关键技术如下:

1)煤矿机器人未知区域探测与路径规划技术。研究煤矿机器人在井下昏暗粉尘环境中智能扫描探测方法,以及行进路径中的障碍识别与避障方法,行进路径规划与全局SLAM路径图建立方法,机器人狭长多转角空间自组网精确定位方法。

2)煤矿机器人状态识别与实时平衡技术。研究煤矿机器人关键部件的实时状态获取,基于MEMs技术实现机器人复合状态的快速获取;研究特殊机器人对于环境的接触阻力变化规律,基于深度学习方法实现机器人变阻力跟踪,保证机器人与工况接触过程中的阻力控制,避免碰撞与破坏;研究机器人对于复杂障碍环境的快速适应,实现机器人多体实时平衡。

3)煤矿机器人无线快速充电与长时供电技术。研究煤矿机器人壳体新材料实现机器人轻量化,保证机器人在井下的长时运行;研究机器人低功耗技术及馈电技术,提高机器人电池利用率;研究煤矿井下无线快速充电技术及机器人自主规划充电点路径寻找技术,实现煤矿机器人的无线自主寻径充电。

4)煤矿机器人群协同控制技术。煤矿机器人作为多智能体进行控制,相互之间必须进行高效的协同作业完成多个控制目标。因此。煤矿机器人的联合通信与协同控制技术及其平台的研究亟待解决。对于煤矿井下强电磁干扰且狭长不利于自组网的通信环境,实现高并发大带宽成为必须。另外,煤矿机器人无领导者多机协同的控制方法也成为其研究重点。

国家煤矿安全监督局应急管理部已发布“煤矿机器人重点研发产品目录”,将机器人纳入煤矿重点科技专项范围,提高煤矿智能采掘装备关键技术。目前,煤矿机器人已在设备巡检、危险环境探测、矿难救援及辅助作业等领域得到初步应用,但在供电及防爆材料、井下环境检测与识别等方面仍进展不大。

4.5 技术短板与工程难题

目前,煤炭智能化无人开采仍然面临以下技术短板与工程难题亟待突破:

1)地下开采装备精确定位和导航核心技术。井下装备自主推进、协同控制的前提是实现井下开采装备的精确定位与导航,澳大利亚已在井下开展了基于LASC的采煤机定位技术研究,并形成领先趋势。一方面井下狭长、易爆、复杂电磁环境的特殊性严重制约了地下定位导航技术的发展;另一方面,因相关技术具有军用前景,所以国外在惯导等核心技术方面对我国实施严格的技术封锁,因此,亟需研究地下开采装备的精确定位和导航技术,建立自有的核心技术体系和装备。

2)地下低照度空间视频监控及VR技术。随着开采深度的不断增加,开采环境愈加不适宜人类的活动,智能化开采成为必然趋势,但地下空间复杂多变,完全无人干预的开采很难实现,以视频监控+VR的远程监控技术是智能化开采远程干预和安全生产的有力保障,然而低照度、多粉尘和狭长的井下环境给视频监控带来了巨大的挑战,初步研究表明,具有深度学习功能的视频处理芯片和相关算法可有效解决上述问题,美国在这方面具有绝对优势,为阻碍中国的快速发展,美国已经展开了相关封锁,开展相关核心技术的研究,突破视频监控和VR再现的关键难题,迫在眉睫。

3)地下复杂条件智能感知传感器。相对地下复杂的环境,目前获取的信息在完备性和可用性方面仍然存在诸多不足,尤其是一些关键物理场、环境信息,仍缺乏可靠甚至可用的传感器,地下大规模智能传感器的物联互通也亟待突破。德国已研发出第二代物联网技术,澳大利亚也在自供电物联芯片方面取得了突破,相关技术领先于国内,并在市场、专利等方面形成垄断,给我国煤矿自动化、智能化生产形成技术封锁。

4)深地机器人核心技术。煤矿作业环境复杂危险,生产安全和效率是煤矿生产的基本要求,以机器代人是未来发展的一种趋势。目前在煤矿井下救援等领域,煤矿机器人已取得部分成果。但煤矿机器人在关键执行结构的设计,复杂环境的适应性,路径自我规划与决策,机器人群控制,尤其是电源长时可靠供电技术等方面还存在瓶颈。

5)矿山采掘装备关键元部件进口替代。目前,矿山采掘装备整机基本全部实现了国产化,但在高性能材料、关键液压元部件、密封等方面还有很大差距。刮板输送机耐磨材料、变频器、采煤机截齿等高端装备的基础材料、关键部件依然需要进口。

5 煤矿智能化开采模式与技术路径

模式(Pattern)是具有可重复性、稳定性、可操作性等特征的主体行为方式,是解决某一类问题的方法论[26]。煤矿智能化开采模式是指针对某一类煤层赋存条件、目标要求等,开发的具有可重复性、可操作性、高可靠性的标准工艺流程及配套装备。

由于智能化开采技术与装备随着时代的发展而不断进步,因此,煤矿智能化开采模式具有创新性、可重复性、可靠性、可操作性、多样性及阶段性等特征。通过对煤炭开采技术与装备的持续攻关与创新,提出并研发了适应不同煤层赋存条件的4种智能化开采模式及成套技术与装备。

5.1 薄及中厚煤层智能化无人开采模式

薄及中厚煤层在我国广泛分部,由于薄煤层普遍存在厚度变化较大、赋存不稳定、工作面作业空间狭小、设备尺寸与能力的矛盾突出等问题[27-29],导致许多矿区大量弃采薄煤层,造成煤炭资源浪费。通过开发薄及中厚煤层智能化无人开采模式,可有效改善井下作业环境,提高煤炭资源采出率。

1)工作面透明地质模型的构建。智能开采的前提条件是工作面环境信息的完备性,构建工作面数字模型的目的主要是弥补煤岩识别技术的不足。在常规地质钻探基础上,利用地质雷达、电磁波CT等精细物探手段和巷道红外扫描数据构建工作面初始地质数字模型,将模型数据与井下GIS(Geographic Information System,地理信息系统)三维实体模型结合形成工作面精细地质数字模型[30]。利用工作面轨道巡检机器人激光和红外扫描对数据实时修正,通过工作面动态地质数字模型来构建相对“透明”的开采环境。如图23所示,利用相对完善的动态地质数据修正采煤机记忆截割模板,实时调整设备状态,实现智能开采。

图23 工作面透明地质模型构建

Fig.23 Construction of transparent geological model of working face

利用上述方法建立高精度三维动态地质——巷道模型,通过多源、全方位信息透明的工作面GIS云平台,结合工作面全景视频展示,实现工作面地质数据和随掘随采数据的自动采集与处理,实现地质、测量及生产动态信息的一张图管理,为工作面智能开采创造条件。

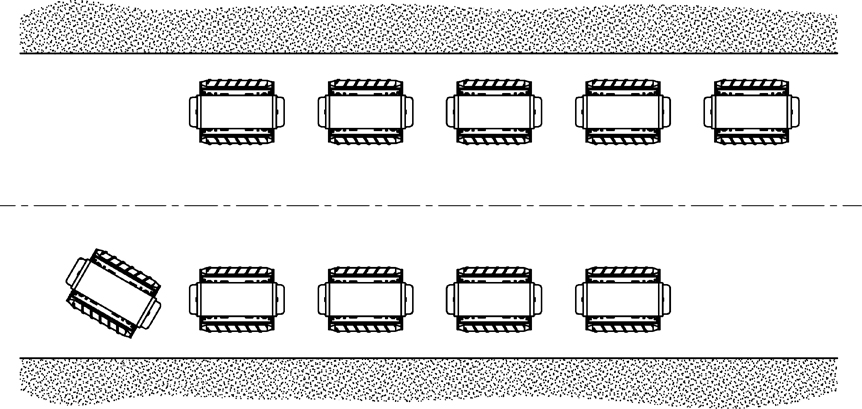

2)工作面直线度智能控制。要实现工作面智能开采,还需要解决工作面“三机”设备的自动调直问题。目前,工作面自动调直主要有激光对位技术、惯性导航技术、基于视觉图像和轨道巡检机器人的监测技术等[31]。其中,惯性导航技术是在采煤机上安装陀螺仪对采煤机进行定位,利用陀螺仪获取采煤机的三维坐标,绘制采煤机行走轨迹,液压支架根据采煤机轨迹曲线修正推移行程,实现工作面自动矫直,如图24所示。

另外,部分研究人员提出了利用搭载在刮板输送机上的轨道巡检机器人进行工作面直线度监测,如图25所示。

巡检机器人运行轨道是布置在刮板输送机电缆槽上方的2根平行钢管,钢管接头用柔性材料连接,具有一定的韧性和变形能力。巡检机器人下方设置可在钢管上自由运行的凹形行走轮,行走轮在动力作用下沿着轨道移动,对工作面进行巡检。记录巡检机器人的运行轨迹,由此得到刮板输送机在工作面的实际弯曲曲线,液压支架根据该曲线修正推移行程,实现工作面矫直。

图24 工作面直线度智能控制技术

Fig.24 Intelligent control technology of working face straightness

图25 工作面轨道巡检机器人

Fig.25 Track inspection robot of working face

3)刮板输送机智能调斜控制。为了防止刮板输送机发生飘溜、啃底等状况,传统工艺将刮板输送机与液压支架推移杆的连接耳孔采用斜长孔布置,这种装置有利于进行手动调斜,但难以适用于智能调斜控制。为此,在液压支架的推移杆和刮板输送机电缆槽侧设置调斜装置,如图26所示。

图26 刮板输送机智能调斜装置

Fig.26 Intelligent tilt adjustment device of scraper conveyor

在液压支架和刮板输送机之间增加了控制环节,实时调整刮板输送机状态,改变传统刮板输送机无法自动调整的缺陷。通过对刮板输送机状态的精确控制,进而形成刮板输送机的状态感知、精确控制、状态调整的完整控制系统,为工作面智能化开采奠定基础。

4)低照度高清视频特征信息提取。视频信息是智能化工作面的关键信息,由于受限于井下特殊工作环境,视频图像经常受光照强度低、煤尘遮蔽、物体遮挡、设备振动、摄像头视角、网络带宽等因素影响,难以提供全方位、准确流畅的高清视频图像。通过研发低照度、高粉尘、浓雾气等恶劣条件下的高清视频特征信息提取技术,对工作面开采关键环节进行智能、实时感知,为工作面智能化开采提供基础。

5)综采装备群智能协同联动控制。工作面各子系统信息独立、基准缺失是无法实现协调联动的原因之一。以工作面倾角为例,采煤机、刮板输送机、液压支架都设有倾角传感器,特别是每台液压支架的顶梁、底座甚至掩护梁上都设有倾角传感器,一台设备上的倾角传感器只是为一台设备服务,而将众多的倾角传感器信息汇集在一起,由于各倾角传感器缺乏统一的基准,难以得出工作面具体倾角状态。针对该问题,采用轨道巡检机器人,搭载视频与红外扫描仪,基于井下视觉图像测量与处理系统,结合双目视觉成像装置,研究多目标识别及语义分割算法,进行视频和图像特征信息提取及设备群位姿测量,实现多源信息融合与多目标信息统一感知,实时获取设备整体运行状态和三维姿态信息。上述方法解决了多源信息融合与多目标信息统一感知难题,通过建立统一控制基准,为工作面综采设备的协调联动创造条件。

为了解决采煤机割煤速度与刮板输送机煤炭运量的协调联动问题,通过实时检测主输送带和刮板输送机的煤流量动态调节采煤机的割煤速度。通过在带式输送机和转载机上方布置隔爆型摄像仪,利用视频AI技术实时检测煤流量变化,如图27所示,根据运量自动调整采煤机的割煤速度,实现采煤机截割速度与刮板输送机运量的协调联动。

6)智能超前支护技术。目前,工作面超前支护主要存在2个问题[32-35]:一是超前支架移动时反复支撑破坏巷道顶板,二是采空区巷道不能及时垮落,造成瓦斯积聚和巷道应力集中。前者主要问题是解决超前支护装备自动行走难题,避免超前支架反复支撑破坏巷道顶板;后者是研发自动退锚装置,实现工作面巷道采后及时卸压。

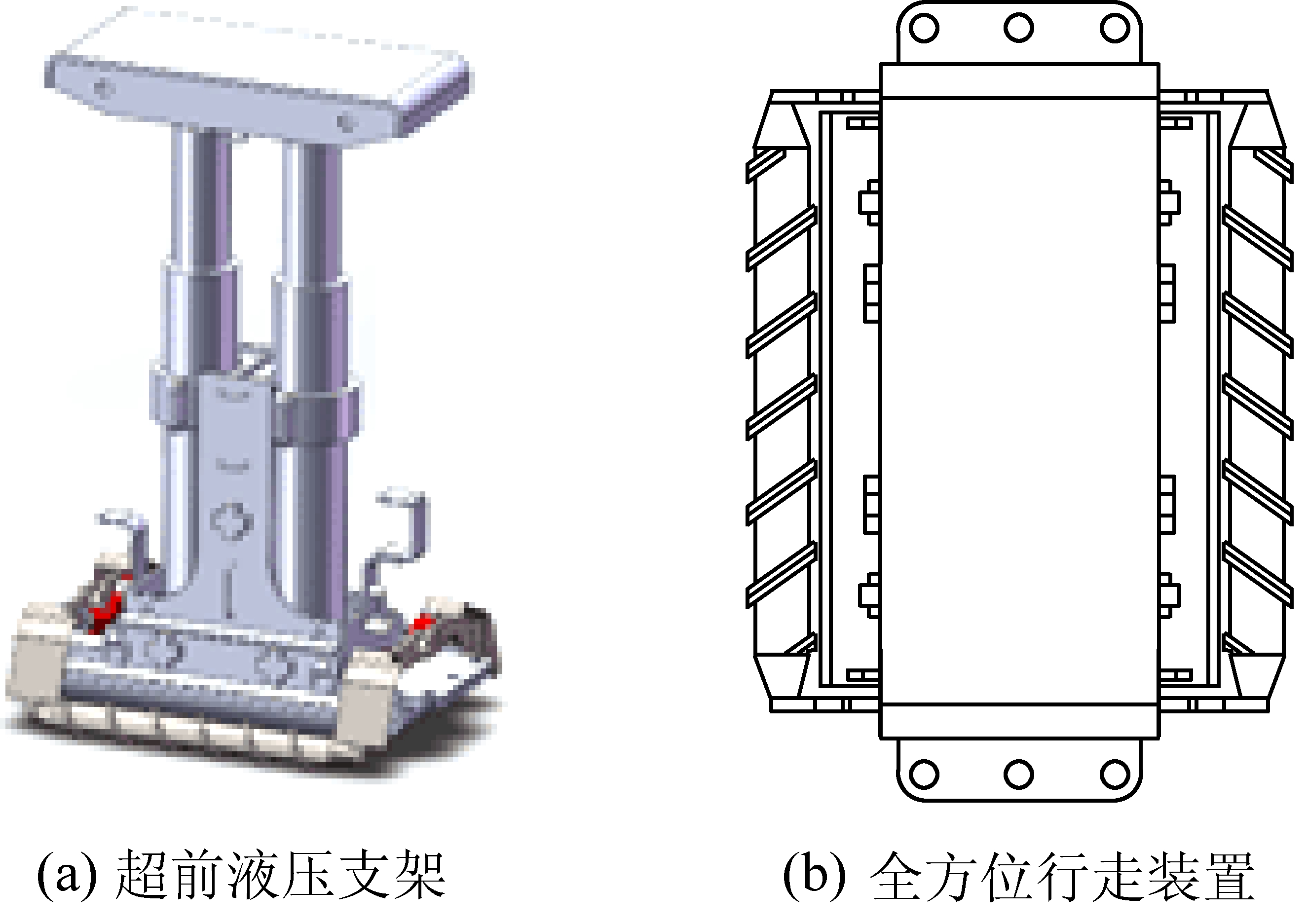

全方位行走式超前支架研制。为了解决超前液压支架顺序前移对巷道顶板的反复支撑破坏,笔者及团队研发了全方位行走式超前支架,如图28所示。该支架采用螺旋滚筒作为行走机构,具有前进、后退、旋转、侧向平移等全方位行走功能。

图27 基于AI的煤量智能监测技术

Fig.27 Intelligent monitoring technology of coal quantity based on AI

图28 全方位行走超前液压支架

Fig.28 Omni-directional walking advanced hydraulic support

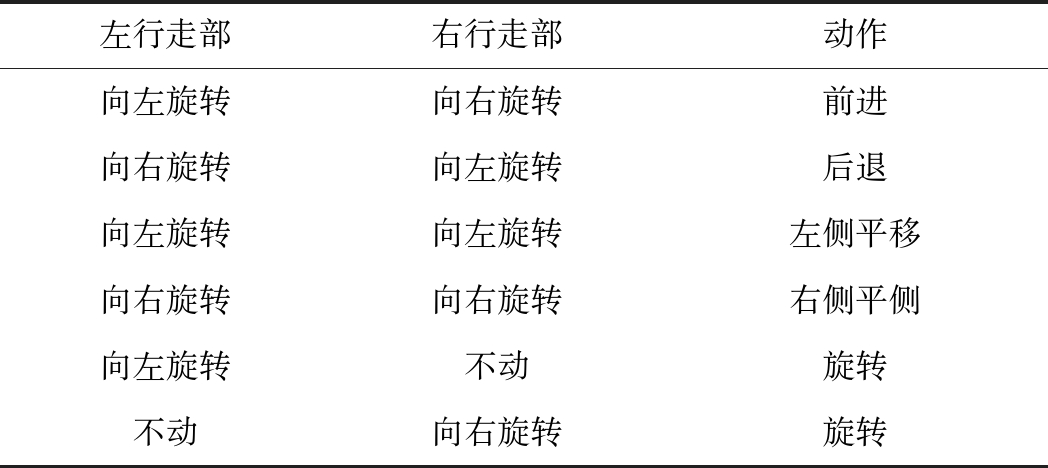

该支架的最大特点是结构简单、控制方便,采用乳化液马达驱动左右螺旋滚筒旋转,仅需改变左右螺旋滚筒的转向便可实现前进、后退、旋转、侧向平移全方位行走,见表1。

表1 全方位行走支架的动作组合

Table 1 Action combination of omni-directionalwalking support

左行走部右行走部动作向左旋转向右旋转前进向右旋转向左旋转后退向左旋转向左旋转左侧平移向右旋转向右旋转右侧平侧向左旋转不动旋转不动向右旋转旋转

注:左螺旋推进器左旋;右螺旋推进器右旋。

由于采取换位前移的方式移动,可将最后一台支架直接移到所有支架的前方,支架移动时没有反复升降,因而不存在反复支撑破坏巷道顶板和锚网的问题。超前液压支架位置精准控制与协调推进。要实现超前支架智能支护,还需要研发超前支架自动行走装置。在全方位行走支架的底座后部设置红外发射器,底座前部设置红外信号接收器,用以感知超前支架行进方向;超前支架的底座四周和顶梁的左右两侧都设有测距仪,用以测量超前支架在巷道的位置以及与相邻支架间的距离,用于控制和调整超前支架的行走方向与行走位置,对全方位行走式超前液压支架的行走方式进行控制,实现超前液压支架的自动行走,如图29所示。

图29 超前支架进入工作区调向

Fig. 29 Advanced hydraulic support into working area to adjust

自动退锚装置。为了解决锚索自动退锚的问题,笔者及团队研制了卡盘式自动退锚装置,将其安装在端头支架顶梁上,通过机械臂控制动作。该退锚装置在传统退锚千斤顶的基础上,增加了三爪液压卡盘和联接部,配套新型外沿结构锁片,实现张拉松锚及退锚的一体化作业,如图30所示。

锚索支护解除还可以回收锚索锁具、锚索托盘、钢带,既解决了安全生产问题,又节约了支护成本。

图30 自动退锚实验室试验

Fig.30 Laboratory test of automatic anchor withdrawal

5.2 大采高工作面智能耦合人工协同高效开采模式

厚煤层在我国广泛分布,对于煤层厚度较大、赋存条件较优越、适宜采用大采高综采一次采全厚开采方法的厚煤层,则可以采用大采高工作面智能耦合人工协同高效开采模式。

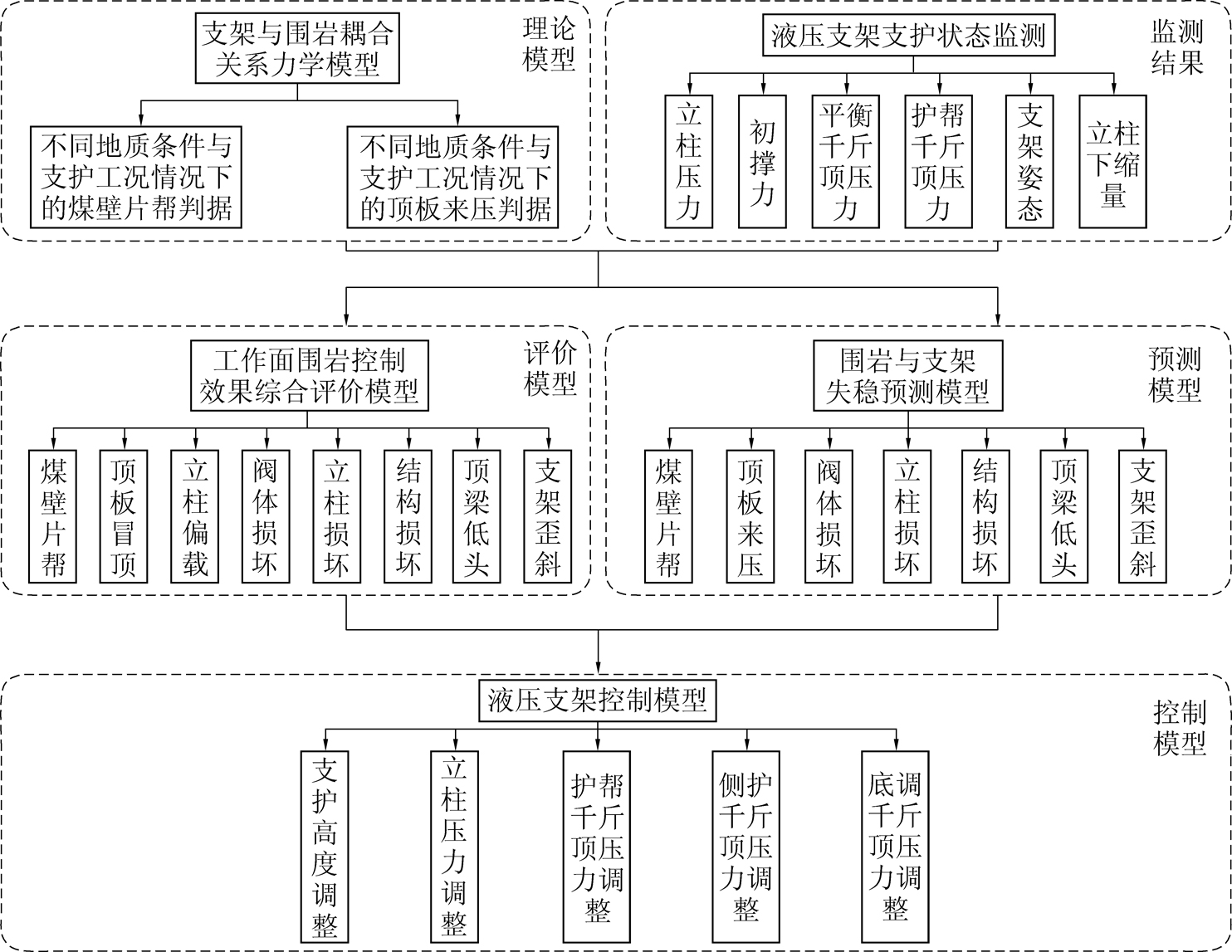

大采高工作面与薄及中厚煤层综采工作面的最大区别为采高增加带来的围岩控制难题。为此,笔者及团队提出了基于支架与围岩耦合关系的超大采高液压支架自适应控制技术[36-40],如图31所示。

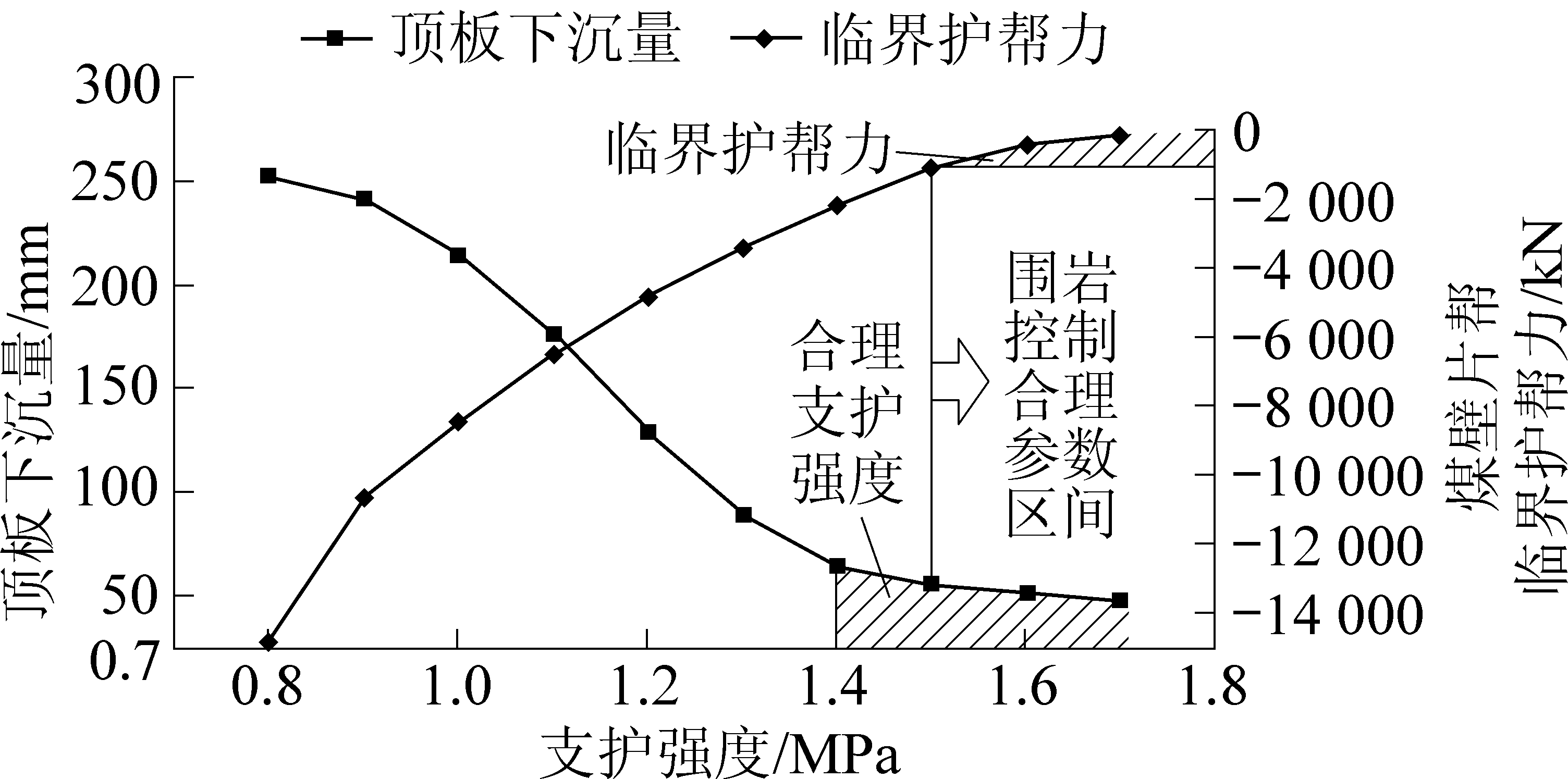

基于大采高工作面支架与围岩耦合关系,笔者及团队提出了大采高工作面煤壁片帮的“两阶段”观点,得出了液压支架控制煤壁滑落失稳的临界护帮力[41-44];大采高液压支架不仅需要对工作面顶板岩层进行有效控制,同时还应考虑对煤壁片帮的控制,为此,笔者提出了大采高液压支架合理工作阻力确定的“双因素”方法[45],如图32所示。

图31 液压支架与围岩自适应控制逻辑

Fig.31 Adaptive control logic of hydraulic support and surrounding rock

图32 大采高工作面围岩的“双因素”控制方法

Fig.32 “Double factor” control method for surrounding rock of large mining height working face

并研发了液压支架支护状态监测装备,对液压支架的压力、位移、护帮力等进行实时监测;基于支架支护状态监测结果,结合液压支架与围岩适应性评价模型,对围岩的控制效果进行评价,并基于围岩失稳预测模型对围岩的断裂步距、来压强度等进行预测;基于监测与预测结果,得出液压支架的控制决策结果,并通过液压支架的液压系统进行有效控制,实现大采高工作面液压支架与围岩的自适应控制。

另外,基于工作面液压支架的控制效果监测结果,可以利用工作面增压系统,如图33所示,对液压支架进行智能补液,提高液压支架对围岩的控制效果。

目前,大采高工作面智能耦合人工协同高效开采模式在金鸡滩煤矿、红柳林煤矿等西部煤层赋存条件较优越矿区进行了应用[46-48],大幅降低了工人劳动强度,提高了开采效率与采出率。

图33 大采高工作面智能增压系统

Fig.33 Intelligent supercharging system for large mining height working face

5.3 综放工作面智能化操控与人工干预辅助放煤模式

我国自1982年引进综放开采技术与装备,通过多年的创新与实践,研发了系列综放开采成套技术与装备,并成功在厚及特厚煤层推广应用[49-51]。

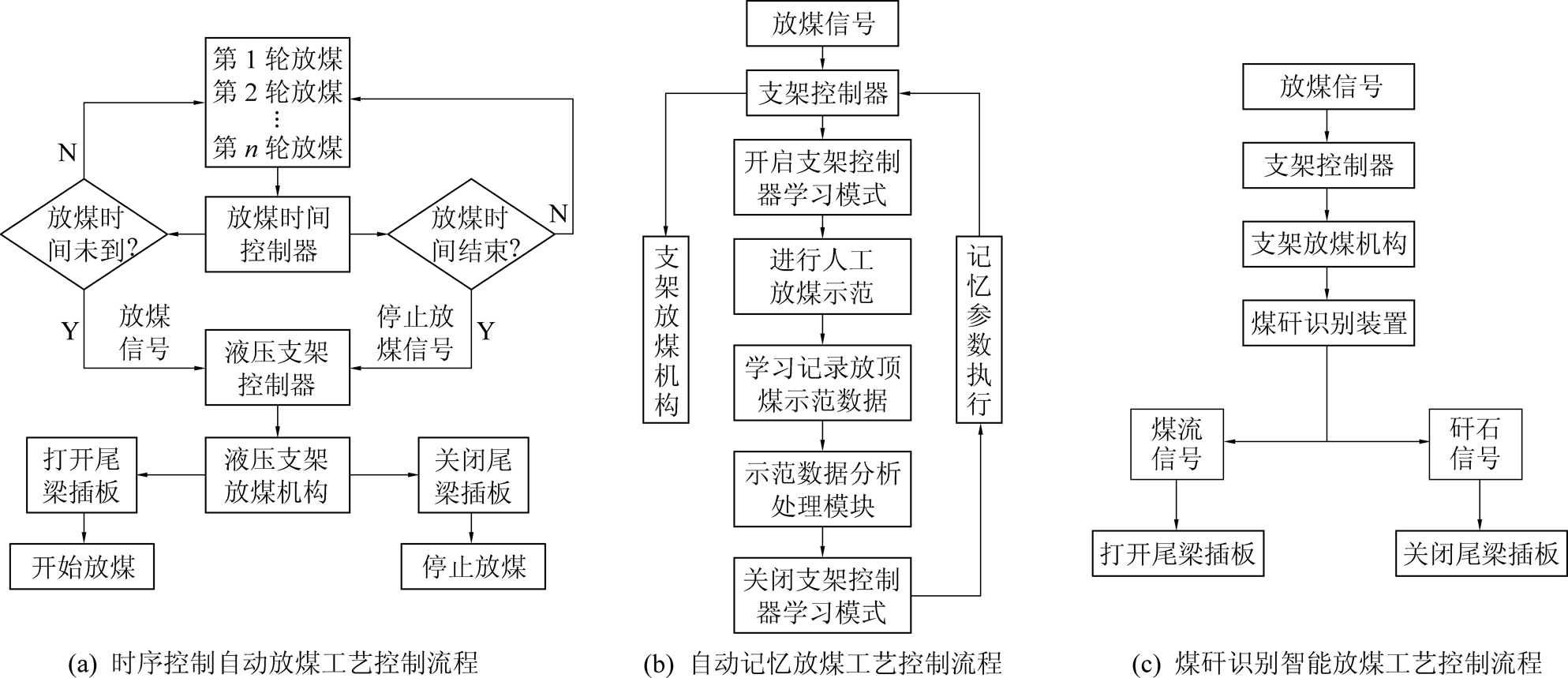

智能化综放工作面与智能化综采工作面的主要区别为放煤过程的智能化,目前主要有时序控制自动放煤、自动记忆放煤、煤矸识别智能放煤3种放煤控制工艺[52-55],其工艺控制流程如图34所示。

受制于煤矸识别原理的复杂性,目前煤矸识别智能放煤仅进行了阶段性尝试,未能广泛推广[56-57]。时序控制放煤、记忆放煤是目前应用较多的智能放煤工艺,但由于煤层赋存条件复杂多变,智能放煤控制工艺仍需进行人工干预,因此,笔者提出了针对厚煤层综放工作面的智能化操控与人工干预辅助放煤模式。

图34 智能化放顶煤工艺控制流程

Fig.34 Control process of intelligent top coal caving technique

5.4 复杂条件机械化+智能化开采模式

对于煤层赋存条件比较复杂的工作面,现有智能化开采技术与装备水平尚难以满足智能化、无人化开采要求,应采用机械化+智能化开采模式,即采用局部智能化的开采方式,最大程度地降低工人劳动强度,提高作业环境的安全水平。

目前,基于液压支架电液控制系统的液压支架自动跟机移架、采煤机记忆截割、刮板输送机智能变频调速、三机集中控制、超前液压支架遥控及远控、智能供液、工作面装备状态监测与故障诊断等智能化开采相关技术与装备均已日益成熟,这些技术与装备虽然尚不足以实现复杂煤层条件的无人化开采,但仍然可以在一定程度上提高复杂煤层条件的智能化开采水平,并且随着智能化开采技术与装备的日益发展进步,复杂煤层条件的智能化开采水平也将逐步提高。

6 煤矿智能快速掘进关键技术与模式

煤矿综采技术装备与矿井配套设施的快速发展,加剧了采掘失衡的矛盾,发展巷道快速掘进成套技术装备、提高掘进智能化水平已经成为保障煤炭生产企业安全高效生产的先决条件[58]。当前综掘成套装备主要分为3种[59]:一是悬臂式综掘机+单体钻机+转载机配套模式;二是连续采煤机+锚杆台车+梭车配套模式;三是掘锚一体化的掘锚机组+锚杆台车配套模式。机械电气技术的发展提高了巷道掘进装备的自动化程度和掘进速度,但掘进系统的地质适应性问题、辅助配套设备的自动化问题、单机备的可靠性问题等日益突出。通过分析我国煤矿掘进技术与装备发展现状,提出了制约巷道快速掘进的关键难题及智能快速掘进的研发方向与技术路径。

6.1 煤矿智能掘进装备关键技术与研发进展

1)悬臂式掘进机及其智能化关键技术。自动化、智能化采掘技术是提升综掘工作效率、降低工人劳动强度、实现煤矿安全高效生产的重要途径。20世纪80年代以来,国外对悬臂式掘进机自动掘进技术进行了研究,主要涉及状态监测、故障诊断、通信技术、截割轨迹规划等,其中德、英及奥地利等国家率先取得成效[60-61],德国艾柯夫公司研制了掘进机成形轮廓及设备运行状况监测系统,开发了手动、半自动、自动及程序控制4种操作模式,截割头位置与断面的关系均能显示在工作台显示屏上;英国仪器公司专为巷道掘进机研制了本安型计算机断面控制系统;多斯科公司通过在重型掘进机上配备一种截割头定位装置,实现了精确的断面制导、断面截割状态显示等功能[62]。我国辽宁工程技术大学、中国矿业大学、石家庄煤矿机械有限责任公司等单位也开发了基于悬臂式掘进机的煤巷掘进自动截割成形系统[63-65]。

2)连续采煤机及其智能化关键技术。连续采煤机普遍应用于美国、德国和英国等国家的短壁开采工艺,其发展经历了以下3个阶段[66-68]:第1阶段为20世纪40年代的截链式连续采煤机,分别以久益(JOY)公司和利诺斯公司的3JCM、CM28H型为代表,结构设计复杂、装煤效果差;第2阶段为20世纪50年代的摆动式截割头连续采煤机,以久益公司的8CM型为代表,其生产能力显著提高、装煤效果好,但可靠性问题较为突出;第3阶段为20世纪60年代至今的滚筒式连续采煤机,以久益公司的10CM、11CM系列的连续采煤机为代表,后续又研发了12CM(如图35所示)和14CM系列的连续采煤机,2004年以来,久益公司将OPTIDRIVE和WETHEAD系统添加到了连续采煤机上[69]。

图35 12CM15型连续采煤机组

Fig.35 12CM15 continual shear

连续采煤机在我国高产高效矿井也已广泛应用,主要集中在神东、陕煤等大型煤炭基地。最初我国的连续采煤机几乎全部依赖进口,2007年11月,中国北车集团永济电机厂首次研制出3种国产化矿用隔爆型水冷电机,实现了连续采煤机滚筒截割电机的替代;近年来,石家庄煤矿机械有限责任公司研发了ML300/492 型连续采煤机、三一重装集团研发了ML340、ML360型连续采煤机、煤炭科学研究总院太原研究院研发了EML340型连续采煤机[70-71],但因可靠性、稳定性等多方面的原因,国产连续采煤机未能广泛推广应用。

采用远程遥控操作是连续采煤机的基本配置,并广泛采用自适应截割技术,根据不同工况自动调整推进速度;加强与成套设备间的协同控制和智能安全防护功能,是连续采煤机快掘装备的发展方向。

3)掘锚机及其关键技术。掘锚机是一种基于连续采煤机和悬臂式掘进机开发出的新型掘进装备,集成了连续采煤机和锚杆钻机的特征,既可以挖煤装运,又可以进行锚杆支护施工,即掘锚一体化,主要用于煤巷高效掘进作业。掘锚机技术的发展历程主要分为3个阶段:①1955年,第一代掘锚机组在美国久益公司的ICM-2B型连续采煤机基础上加装了2台锚杆钻机,掘、锚工序不能同时作业;②1988年,在久益公司澳大利亚分公司的12CM20掘锚机基础上,将截割滚筒加宽到使滚筒两端能够伸缩便于机组进退,并在机身的滚筒后安装了2台帮锚杆钻机和4台顶板锚杆钻机,6台锚杆钻机有效地提高了巷道锚杆支护速度,但仍无法实现掘锚平行作业;③20世纪90年代至今,奥地利的VoestAIPline公司开发了ABM20型掘锚机,该机型的主副机架可以滑动,从而实现掘锚平行作业,同期安德森公司的KBII、久益公司的12SCM 30、英国BJD公司的2048 HP /MD、德国波拉特公司的E230、山特维克的MB650和MB670等机型也成功研制应用[13-15]。其中MB670-1(图36)是山特维克在继承原有产品传统优势的基础上升级的一代产品,集掘进、锚护为一体,实现了截割、装载、支护同步平行作业,一次成巷。

图36 MB670-1掘锚机

Fig.36 MB670-1 roadheader with bolting machine

掘锚机的国产化工作始于2003年,中国煤炭科工集团天地上海分公司完成了MLE250/500型掘锚机样机的试制及初步试验工作;近年来,中国煤炭科工集团太原研究院研制出JM340型掘锚机,具有大功率的宽截割滚筒、独特的喷雾系统和较低的接地比压等特点,能够实现割煤和打锚杆的平行作业,已在阳泉煤业集团二矿成功使用[72];山东天河科技股份有限公司研发了天河EBZ系列掘锚机,适用于大断面、半煤岩巷以及岩巷的掘进,钻锚作业时工人始终处于临时支护下方的作业平台上作业,有效降低了发生冒顶、片帮等安全事故的发生;辽宁通用重机公司研制的KSZ-2800型掘锚神盾掘进机借鉴了盾构技术,集机、光、电、气、液、传感、信息技术于一体,具有自动化程度高、高效、安全、环保、经济等优点。中国铁建重工集团研发了JM4200系列煤矿巷道掘锚机(图37),集快速掘进、护盾防护、超前钻探与疏放、同步锚护、智能导向、封闭除尘、智能检测、故障诊断等功能于一体,实现巷道快速同步掘锚支护。

图37 JM4200掘锚机

Fig.37 JM4200 roadheader with bolting machine

目前,国内外已有10多家厂商正在开展掘锚机组的研制工作,已开发出30余种机型。应用实践证明,达到良好的掘锚一体化效果必须与使用条件紧密结合,因地制宜地开展研究工作。

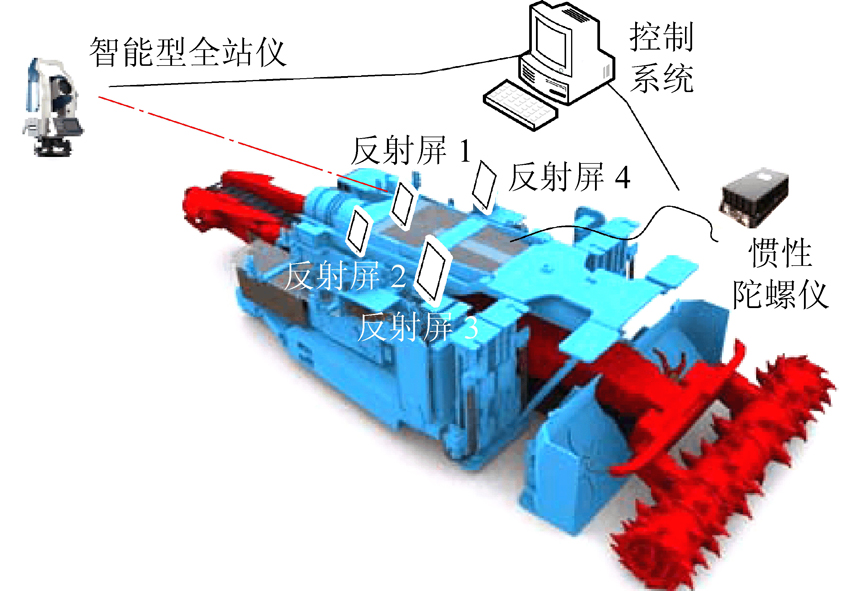

4)掘进装备定向截割与导航技术。掘进装备定向与导航技术是实现自动化甚至无人化的基础,其关键在于获得掘进装备实时坐标值,用以确定掘进装备的空间位姿信息[73]。目前,国内外研究了多种掘进装备的自动定向技术及原理[74-77]:①采用全站仪对掘进装备进行定向和导航技术;②基于惯性导航系统的掘进装备定向技术;③基于电子罗盘的掘进装备定向技术;④基于GPS技术的掘进装备定向技术;⑤基于超声波测距仪的掘进装备定向技术;⑥基于激光测距的掘进装备定向技术;⑦多传感器组合定位导航技术。

6.2 巷道快速支护技术研发现状

开采深度和强度的增加导致工作面巷道地质条件更加复杂,开采扰动对巷道围岩稳定性影响剧烈、持续时间长、破坏严重,受冒顶、片帮及瓦斯、水、粉尘多种因素的影响,煤矿井下巷道掘进已经成为最危险的生产环节之一。自2001年煤炭科学研究总院研发并推广应用超前液压支架以来,巷道超前支护技术得到广泛推广应用,并成为研究热点,有关单位研究了巷道自移式支锚联合机组,如图38所示,实现巷道掘进过程的临时支护。

图38 自移式支锚联合机组

Fig.38 Self-propelled anchor-supporting unit

我国对于掘进巷道支护方式主要有锚杆、锚索支护、单体配铰接顶梁支护、超前液压支架支护、掘进机机载临时支护等,锚杆、锚索和单体支柱配合铰接顶梁支护方式已经难以满足综采工作面安全高效生产要求,国内外专家学者针对掘进机机载临时支护、锚杆、锚索、超前液压支架等巷道超前支护装备开展了大量研究[78]。

掘进机机载临时超前支护装备,可以从传统的“一割一排”工艺改进为“一割两排”工艺,相对于传统人工操作的方式,机载超前支护装备拥有液压控制的自动化、机械化等特点,可根据顶板倾斜程度有效调节支护状态,提高了作业过程的安全性。通过采用伸缩梁结构,有效加大了空顶支护面积,为煤矿安全开采创造有利条件[79]。

6.3 锚钻装备与支护关键技术

随着锚杆支护理论的发展,锚钻装备也在不断升级,国外煤机设备公司如久益、弗莱彻(FLETCHER)、朗艾道(LONG -AIRDOX)、约翰芬雷(JOHNFINLAY)、海卓莫替克(HYDRA MATIC)等公司相继开发出多种新型锚杆钻车。我国从20世纪70年代初研制了第一台MGJ-1型锚杆钻车,随后煤炭科学研究总院太原研究院、三一重装、景隆重工、徐工集团等多家单位也研发了多臂锚杆钻车[80]。2018年7月,有关研究机构开发了国内首台全自动组合式两臂锚杆钻车,初步实现了顶锚杆自动化锚护,向锚杆支护的“少人化”和“无人化”迈出了重要一步[81]。

6.4 快速掘进装备总体配套技术与工艺研发进展

1)综掘机快速掘进装备总体配套技术与工艺。掘进、支护、运输无法平行作业已成为制约巷道掘进效率的主要问题。2007年,山西潞安集团公司王庄煤矿联合中国矿业大学、IMM国际煤机集团佳木斯煤矿机械有限公司、约翰芬雷工程技术(北京)有限公司、潞安环能股份公司等共同研发了以悬臂式掘进机为主体的自动化掘进成套装备,该套装备采用EBZ-150C型自动化掘进机、S4200前配套钻臂系统,同时,配套了DSJ-80可伸缩带式输送机及软启动智能综合保护装置,结合自主研发的矿用掘进湿式离心风幕除尘系统和KTC101设备集中控制装置等,将掘进速度提高了2倍[82]。2012年塔山煤矿采用综掘工艺,锚杆钻车暂停于掘进机后方侧帮处,掘进机完成一次割煤循环作业后,后退贴帮停放,锚杆钻车行驶到掘进工作面开始锚杆支护作业,实现了掘锚交叉综掘作业,有效地解决了塔山煤矿快速掘进难题,提高了巷道掘进速度[83]。

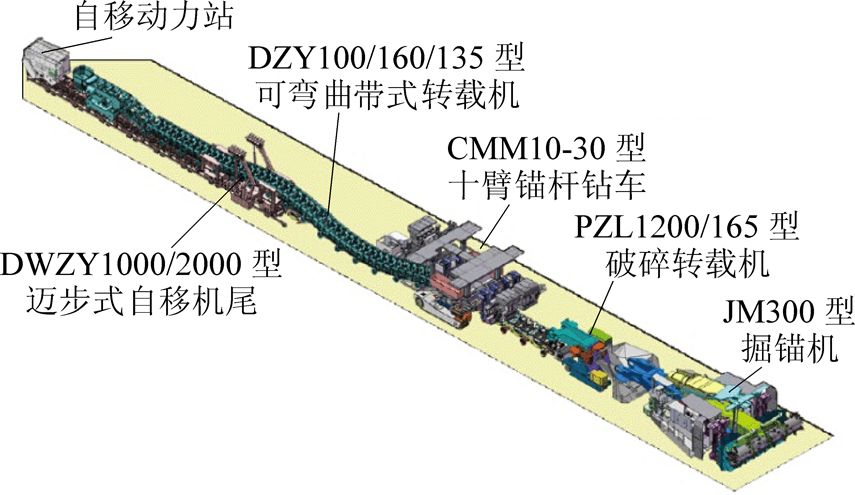

2)掘锚机快速掘进装备总体配套技术与工艺。2005年,神东补连塔煤矿采用美国久益公司12CM15-15DDVG型掘锚机,后配套LY2000/980-10C连续运输系统,利用激光指向仪对巷道进行掘进和调直,实现了平均月掘进800 m的单巷掘进水平[84]。2014年,神东公司大柳塔煤矿采用掘锚机、十臂跨骑式锚杆钻车、自适应带式转载机、迈步式自移机尾、履带式自移机尾、两臂式锚杆钻车的配套方式(图39),进行掘进工艺的优化,解决了新系统锚杆钻车前端空顶、运输系统堵塞、通风除尘效果差等问题,大幅减少了移动设备数量,提高了作业区域的安全水平,并显著提高了单巷掘进效率,实现了月最高进尺1 500 m,日最高进尺68 m[85]。2018年,神东补连塔煤矿采用2台掘锚机双巷平行掘进模式,解决了1台掘锚机单巷掘进带来的双巷接续困难等问题,2台掘锚机共用1部带式输送机进行双巷平行掘进,实现了生产进尺的最大化和作业人员的最少化,每月可完成进尺1 080 m以上[86-87]。

图39 掘锚机快速掘进系统设备布置

Fig.39 Equipment layout of fast tunneling system of tuneling and anchoring machine

3)连续采煤机快速掘进装备总体配套技术与工艺。2005年,神东公司上湾煤矿采用“美国久益的Y12CM15-10DVG型连续采煤机+德国DBT的LAD818运煤车+澳大利亚生产的ARO四臂锚杆机+德国DBT的UN-488型铲车”,对工作面巷道进行掘进,创造了大断面巷道双巷掘进月进尺3 070 m记录[88]。2009年,大柳塔煤矿12613运输巷采用“连续采煤机掘进+梭车运输+四臂锚杆机支护+锚索机”配套模式,掘进速度达到16.5 m/d,掘进巷道的工程质量合格率达到89%,并且有效减少了冒顶事故,为综采工作面接续创造了条件[89]。2012年乌兰木伦煤矿61401和61402运输巷采用连续采煤机—梭车工艺系统,将工作面最大控顶距由12.5 m提高到13.5 m,循环进尺由11 m提高到12 m,月单进可达到2 000 m以上[90]。2014年,神东煤炭集团补连塔煤矿开切眼选择连续采煤机、梭车、锚杆机、连运一号车作为掘进系统,采用二次成巷技术及“控水+顶帮联合支护+释压+混凝土底板”的方式治理底鼓,解决了复杂条件下大断面开切眼的支护难题[91]。此外,神东煤炭集团石圪台煤矿和大柳塔煤矿,对大断面煤巷一次成巷快速掘进的巷道锚杆、锚索支护参数进行了优化设计,实现了大断面煤巷月进尺1 800 m、单日进尺80.3 m[92-93]。

2015年,金鸡滩煤矿采用连续采煤机成套装备进行掘进,包括国产EML340型连续采煤机、CMM4-25型锚杆钻机、SC15/182型梭车、GP460型破碎转载机、CLX3型防爆胶轮铲车,通过对梭车卷缆滚筒转动速度等进行优化,实现了月进尺1 811 m [94]。神木隆德煤矿使用连续采煤机配合10SC32-48B-5型梭车及CMM4-20型锚杆机,采用3条巷道同时掘进,降低支护作业影响时间,正常情况下3条巷道同时掘进日进尺约40 m,月进尺约1 200 m [95-96]。

6.5 智能化快速掘进技术

借鉴工作面智能化开采技术发展路径,装备成套化、作业流程自动化、控制方式智能化是实现巷道智能快速掘进的有效途径,以掘锚机组为例,提出了以下3种智能化快速掘进技术方案。

1)智能化快速掘进成套化配套模式。现有掘锚机快速掘进系统一般由掘进、转载、锚固、输送4个子系统组成,其中转载和锚固系统独立,一方面造成了锚杆钻车支护时距掘进工作面距离较大,不利于巷道顶板的稳定性和安全性,另一方面增加了掘进工作面的工人数量,不利于减员增效。针对上述问题,提出了锚-运-破一体机,同时施工顶部锚杆和侧帮锚杆,实现掘锚平行作业,并与后部自移输送带一起组成掘锚机成套化系统,即“掘进+支护+运输”三机配套模式(图40)。

图40 掘锚机快速掘进系统设备布置方式

Fig.40 Equipment layout of rapid excavation system using roadheader with bolting machine

2)快速掘进自动化关键技术。定姿和定向技术是实现掘进装备自主导航的关键,现有掘锚机安装有倾角传感器,可直接测量整机的俯仰角、横滚角等姿态信息,但受井下地磁干扰、振动等多种干扰因素的影响,掘进装备水平偏转角度的测量精度和稳定性相对较低,这也是现有定向和导航技术未能在煤矿井下推广使用的主要原因。研究团队提出了激光制导与惯性制导联合的自主导航系统,实现掘进装备的定向截割和导航(图41)。激光及光靶定位导航技术在盾构机中已经成熟应用,但装置价格昂贵,且受井下粉尘、湿度和机身振动等条件的限制,激光导向系统的照射距离、稳定性和响应速度不能满足井下掘进要求。借鉴其光靶点位原理,设计满足井下环境工况的激光发射装置和接收光靶,再将光靶定位与倾角传感器相结合,采用倾角传感器直接测量俯仰角、横滚角,利用光斑相对位置计算水平偏转角,最后通过信息融合技术和降噪技术,获取掘进装备的姿态信息,再将其反馈到掘进控制系统。

图41 掘进装备定向与导航

Fig.41 Research route for navigation positioning of roadheader equipment

掘进装备的截割臂需要上下摆动完成巷道的掘进,其截割臂的运动轨迹直接影响巷道的断面成型精度和平直度,以掘进机的姿态检测角度为基础,建立对掘进机多自由度运动学、动力学模型,规划截割头的运动轨迹,并采用现代控制理论和方法使掘进机各个关节能够以理想的动态性能无静差地跟踪期望轨迹,实现截割过程的智能控制(图42)。

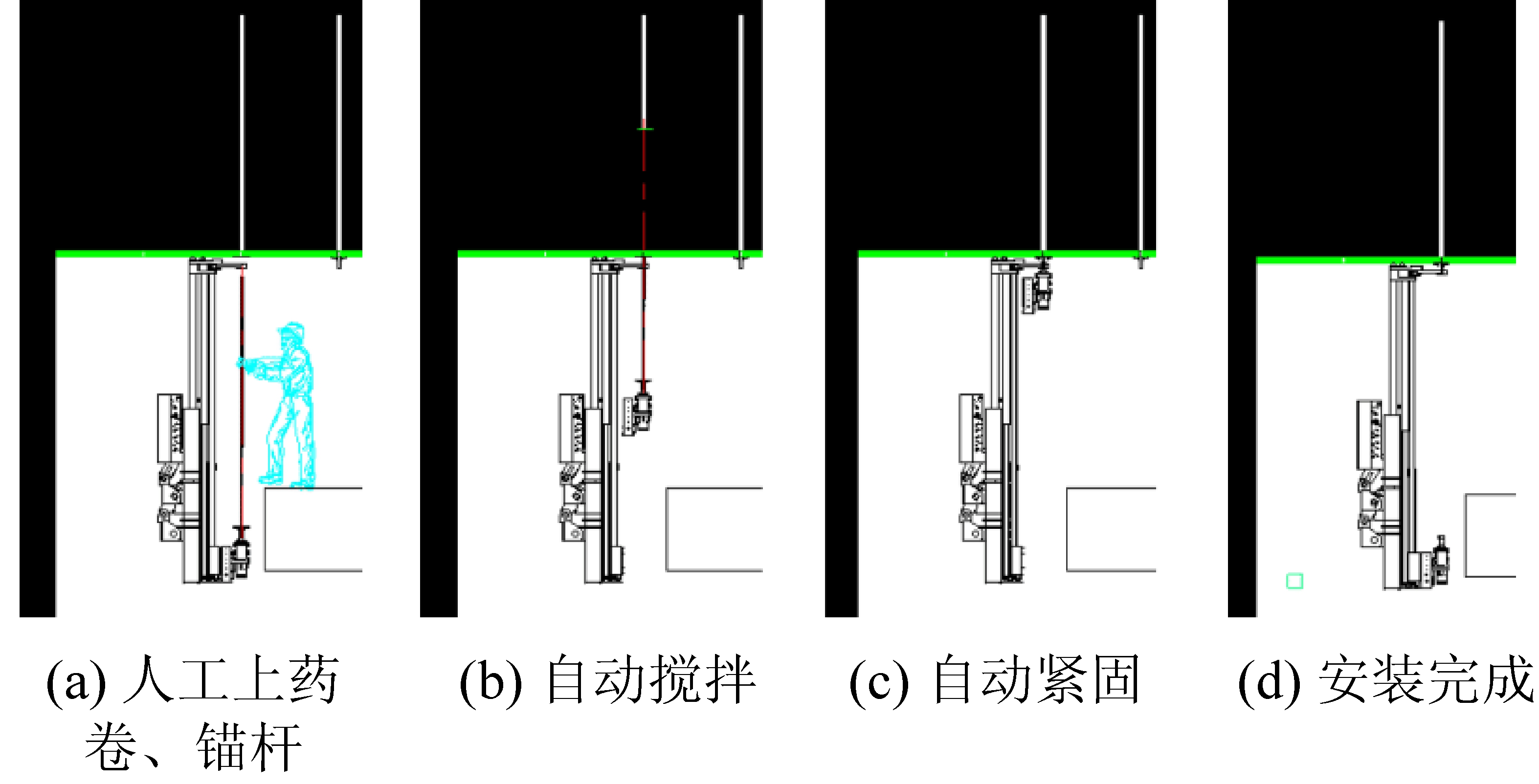

钻锚装备的核心难题在于如何实现自动化锚护,一方面基于现有锚杆支护工艺优化钻锚装备,采用人工辅助送料(药卷、锚杆),自动搅拌、自动紧固的自动化锚护作业流程(图43),施工过程需要对锚护作业的各工序参数进行采集,实时显示,存储和传输;另一方面需要研究探索新型支护方式,突破钻锚装置难以实现自动化的瓶颈。

3)智能化快速掘进远程集控平台。当前智能掘进技术工业化应用尚未取得实质性突破,成套智能快速掘进装备应用尚处于起步阶段,以遥控操作模式为主,主要实现对掘锚机、连续采煤机及其配套设备的远程遥控,使操作人员远离危险的现场环境,在安全区域完成作业。需要进一步融合设备状态信息和地质环境信息,集成自主导航、自动截割、自动化锚护核心模块,实现真正意义上的远程集控。

图42 悬臂式掘进机的智能截割控制方案

Fig.42 Intelligent cutting control scheme of boom-type roadheader

构建智能化多机协同控制系统,实现快速掘进成套智能装备各子系统的联合动作,减少掘进面操作人员数量,实现连续、快速、稳定、安全的智能化巷道掘锚运作业。通过掘锚机和锚护设备的协同作业,实现掘锚平行、分段支护、连掘连运等功能,在锚护设备的前端安装无接触式测距传感器,检测掘锚机与锚护设备之间的实时距离信息,实现对掘锚机的同步跟随;在掘锚机的输送机尾安装无接触式测距传感器,实时监控机尾与转载机料斗之间的相对位置,防止其与料斗发生碰撞或侧偏而产生撒料现象;锚护设备前移时,通过其配备的绞车牵引过渡运输系统,实现二者的实时跟随、连续运输。

建立掘锚机、锚运破一体机和自移带式输送机等掘进工作面设备模型,锚杆、锚索等巷道支护和地质模型,压风管、供水管、排水管、通风筒等辅助系统模型,构建透明化掘进工作面场景,开发三维可视化集控平台。三维可视化平台通过对智能化掘进装备的多源信息融合及三维地质、巷道空间信息实时监测,实现掘锚一体化综掘工作面全息感知与场景再现,如图44所示,模拟巷道掘进与支护平行作业,快速成巷的三维可视化表达与监控,具备在地面调度中心对井下设备的“一键”启停控制和远程干预功能。

图43 智能化钻锚工作原理

Fig.43 Operating principle for intelligent drilling and bolting

图44 三维可视化智能掘进工作面集控平台

Fig.44 3D visualization integrated control platform for intelligent tunnelling face

掘支运不平衡、掘锚后配套系统能力差、成套系统智能化程度不高、各设备间无法协同联动是制约巷道掘进效率的关键,以连续采煤机、掘锚机为主机的快速成套系统虽在一定程度上提高了巷道的掘进速度,但其自动化、智能化程度仍无法满足高产高效和无人化、少人化目标,还需在快速掘进系统的配套技术与方法、成套装备的地质适应性匹配方法、掘进机智能截割技术、智能锚护技术、输送带多点驱动功率平衡技术和张紧力自动控制技术、辅助工序自动化技术、物联网集成技术等方面进行深入研究。

7 煤矿智能化发展问题思考与政策建议

7.1 条件多样性与区域不平衡相关问题的思考

我国煤层赋存条件具有多样性和复杂性,不同区域的煤炭开采技术水平、管理水平等发展不平衡,因此,应因地制宜,根据不同的煤层赋存条件、开采技术水平、管理水平等,开发煤炭资源条件适应型智能化开采技术。

针对我国西部晋陕蒙等煤层赋存条件较好的矿区,应大力推广应用薄及中厚煤层智能化无人开采模式、大采高工作面智能高效人机协同巡视模式、综放工作面智能化操控与人工干预辅助放煤模式,实现薄煤层、厚及特厚煤层的智能化、无人化开采,变电所、水泵房等固定作业场所推广应用无人值守技术,主辅运输系统应用智能无人运输技术,最大程度减少井下作业人员数量,提高煤矿智能化开采水平。

针对云贵川等煤层赋存条件比较复杂的矿区,应推广应用机械化+智能化开采模式,液压支架采用电液控制系统进行自动跟机移架控制,减少工作面作业人员劳动强度,变电所、通风机、泵房等固定作业场所应用无人值守技术,瓦斯、水、火、顶板等采用智能监测预警技术,根据矿井实际地质条件,最大程度地应用智能化开采技术与装备,减轻井下工人劳动强度,实现安全、高效、智能化开采。

由于受制于煤层赋存条件、开采技术水平等,不同矿区的智能化发展呈现较大的差异性,因此,不能按统一标准对煤矿智能化水平进行评判,应因地制宜,制定不同煤层条件、不同矿区的煤矿智能化评判标准。

7.2 政策建议

煤矿智能化是煤炭工业高质量发展的核心技术支撑,煤矿智能化发展的目标是建设智慧煤矿。李克强总理在2019年《政府工作报告》中明确指出:打造工业互联网平台,拓展“智能+”,为制造业转型升级赋能。为贯彻《政府工作报告》精神,推进现代信息技术、人工智能技术与煤炭开发技术的深度融合,全面提升煤矿智能化水平,实现煤炭工业高质量发展,国家需要在以下5个方面给予政策支持:

1)组织开展煤矿智能化基础理论和短板技术专项攻关。我国井工煤矿煤炭产量约占总产量的85%,最大开采深度已达到1 500 m,智能化开采是减少井下各种灾害对作业人员造成伤害的有效途径,而井下精准位置定位、地质信息“透明化”、重大危险源识别等仍然是制约煤矿安全生产的短板。针对这些短板技术,建议由国家科学技术部组织设立国家自然科学基金基础研究重大专项、科学仪器重大专项、重点研发计划等,深入开展井下海量多源异构数据信息融合与动态更新方法、重大危险源快速辨识理论与方法、复杂围岩环境与开采系统多场耦合作用机理等基础理论研究,并对煤矿精准探测与地理信息精细建模技术、适应复杂条件的采掘智能化技术与装备、大型设备远程控制与故障诊断的数字孪生技术等短板技术进行攻关,解决制约复杂条件煤矿智能化发展的理论与技术短板。

2)制定煤矿智能化建设相关标准与政策法规。建议由国家能源局牵头组织,尽快开展煤矿智能化建设相关标准的制定工作,设立煤矿智能化和智慧煤矿建设技术标准体系研究专项,制修订指导煤矿智能化建设的政策法规,为煤矿智能化建设提供标准和法规支撑,并在全国范围内开展地质条件、开采方式和智能化推进程度的调研与分类工作,系统制定各地区煤矿智能化建设分类分级发展规划,科学制定煤矿智能化发展与智慧煤矿建设的原则和分阶段发展目标。建议尽快制定煤矿智能化分类分级设计、建设和评价标准,及时修订完善《煤矿安全规程》《煤炭工业矿井设计规范》《煤矿矿用产品安全标志管理暂行办法》等相关法律法规,解决现有法律法规部分条款制约煤矿智能化发展的问题,营造煤矿智能化发展的创新生态环境。

3)支持煤矿智能化重大装备研发和高端煤机制造产业发展。建议由国家发改委组织,将煤矿智能装备纳入国家智能制造发展规划,对于高端综采综掘智能化装备、智能化无人值守运输提升装备及重大灾害应急救援智能装备等煤矿智能化重大装备研发和应用给予财税政策支持,推进煤矿智能化装备的发展,为煤矿智能化建设提供高可靠性先进装备保障。

4)建设一批智能化示范煤矿。坚持典型示范与全面推进相结合的原则是煤矿重大技术进步发展的成功经验。建议由国家能源局、国家安全生产监督管理总局组织,开展“建设100个智能化示范煤矿,促进煤矿智能化达标”行动,建设一批智能化示范煤矿。提高对新建矿井的智能化生产系统、安全保障系统、管理系统等的设计要求和智能化水平,全面推进智慧煤矿的建设;开展生产煤矿智能化改造,制定鼓励现有生产煤矿进行智能化改造的政策措施,开展煤矿智能化工程示范和达标评价。凝练出一批可复制推广的智能化开采模式、技术装备、管理经验等,向类似条件矿井进行推广应用。对于首批达标的100个智能化示范煤矿,建议给予优先核增产能和专项发展资金等政策支持。

5)建立全国煤矿大数据中心。由国家能源局、国家安全生产监督管理总局支持和指导,与国有企业、科技实体共建全国煤矿大数据中心,建设安全、共享、高效的全国煤矿大数据应用云平台,开发煤矿多源异构数据的深度融合处理与高效利用技术、煤矿系统装备云端运维和信息实时感知的远程专业化分析处理等增值服务,形成智能化煤矿的高质量运行新模式。

8 结 语

煤矿智能化是煤矿综合机械化的升级发展,是煤炭生产方式和生产力革命的新阶段,煤矿智能化是煤炭工业高质量发展的核心技术支撑,建设智能化煤矿是煤炭工业发展的必由之路。当前,煤矿智能化发展中存在2种错误倾向,即滥用智能化概念包装修饰和以苛刻僵化的观点否定煤矿智能化发展,这2种观点都是片面、不可取的。我们应当认识煤矿智能化发展的必然性和方向性,积极但不浮躁,全面而不盲目地加快煤矿智能化发展,将大数据、物联网、智能装备等新技术与煤炭开采技术深度融合,彻底改变煤炭生产方式,改善煤矿工人作业环境,使煤炭工人成为更有尊严的现代化产业职工,使煤炭行业成为青年人才向往的行业。

[1] 边文越,陈 挺,陈晓怡,等. 世界主要发达国家能源政策研究与启示[J]. 自然资源学报,2019,34(4):488-496.

BIAN Wenyue,CHEN Ting,CHEN Xiaoyi,et al. Study and enlightenment of energy policies of major developed countries [J]. Journal of Natural Resources,2019,34(4):488-496.

[2] 中国煤炭工业协会. 2018煤炭行业发展年度报告[R].北京:中国煤炭工业协会,2019.

[3] 汪应宏,郭达志,张海荣,等. 我国煤炭资源的空间分布及其应用[J]. 自然资源学报,2006,21(2):225-230.

WANG Yinghong,GUO Dazhi,ZHANG Hairong,et al. Spatial distribution and application of coal resource potential in China[J]. Journal of Natural Resources,2006,21(2):225-230.

[4] 张 操. 我国能源消费结构调整背景下煤炭企业的应对策略[J]. 煤炭与化工,2017,40(5):133-136,139.

ZHANG Cao. Countermeasures of coal enterprises under background of energy consumption structure adjustment in China[J]. Coal and Chemical Industry,2017,40(5):133-136,139.

[5] 张 强,许 诚,高亚驰,等. 集成超临界CO2循环的燃煤发电系统冷端优化[J]. 动力工程学报,2019,39(5):418-424.

ZHANG Qiang,XU Cheng,GAO Yachi,et al. Cold-end optimization of a coal-fired power generation system integrated with a supercritical CO2 cycle [J]. Journal of Chinese Society of Power Engineering,2019,39(5):418-424.

[6] 周璐瑶,徐 钢,白 璞,等. 1000MW超超临界机组回热抽汽过热度的优化利用[J]. 电站系统工程,2015,31(4):16-18,25.

ZHOU Luyao,XU Gang,BAI Pu,et al. Thermodynamic analysis on the superheating degree utilization modes of 1000MW ultra-supercritical units [J]. Journal of Chinese Society of Power System Engineering,2015,31(4):16-18,25.

[7] 胡省三,刘修源,成玉琪.采煤史上的技术革命:我国综采发展40a[J].煤炭学报,2010,35(11):1769-1771.

HU Shengsan, LIU Xiuyuan, CHENG Yuqi. Technical revolution in coal mining history:40 years development of fully mechanized coal mining in China [J]. Journal of China Coal Society, 2010,35(11):1769-1771.

[8] 张立宽. 改革开放40年我国煤炭工业实现三大科技革命[J].中国能源,2018,40(12):9-13.

ZHANG Likuan.After 40 years of reform and opening up, China’s coal industry has realized three major scientific and technological revolutions [J]. Energy of China, 2018,40(12):9-13.

[9] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa, ZHANG Desheng. Innovation practice and development prospect of intelligent fully mechanized technology for coal mining [J]. Journal of China University of Mining & Technology,2018,47(3):459-467.

[10] 王国法, 李占平, 张金虎. 互联网+大采高工作面智能化升级关键技术[J]. 煤炭科学技术, 2016,44 (7):15-21.

WANG Guofa, LI Zhanping, ZHANG Jinhu. Key technology of intelligent upgrading reconstruction of internet plus high cutting coal mining face [J]. Coal Science and Technology, 2016,44(7):15-21.

[11] 范京道, 王国法, 张金虎, 等. 黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao, WANG Guofa, ZHANG Jinhu, et al. Design and practice of integrated system for intelligent unmanned working face mining system in Huangling Coal Mine[J]. Coal Engineering, 2016,48(1):84-87.

[12] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa, LIU Feng, PANG Yihui, et al. Coal mine intellectualization: the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[13] 樊运策. 综放工作面冒落顶煤放出控制[J].煤炭学报,2001,26(6):606-610.

FAN Yunce. Control on top coal caving in long wall top coal caving working face[J]. Journal of China Coal Society, 2001,26(6):606-610.

[14] 王国法.煤炭安全高效绿色开采技术与装备的创新和发展[J].煤矿开采,2013,18(5):1-5.

WANG Guofa.Innovation and development of safe, high-efficiency and green coal mining technology and equipment[J].Coal Mining Technology,2013,18(5):1-5.

[15] 王国法. 煤炭综合机械化开采技术与装备发展[J]. 煤炭科学技术,2013,41(9):44-48,90.

WANG Guofa. Development of fully-mechanized coal mining technology and equipment [J]. Coal Science and Technology,2013,41(9):44-48,90.

[16] 王国法. 综采自动化智能化无人化成套技术与装备发展方向[J]. 煤炭科学技术,2014,42(9):30-34,39.

WANG Guofa. Development orientation of complete fully-mechanized automation, intelligent and unmanned mining technology and equipment [J]. Coal Science and Technology,2014,42(9):30-34,39.

[17] 王国法, 范京道, 徐亚军, 等. 煤炭智能化开采关键技术创新进展与展望[J]. 工矿自动化, 2018,44(2):5-12.

WANG Guofa, FAN Jingdao, XU Yajun, et al. Innovation progress and prospect on key technologies of intelligent coal mining[J]. Industry and Mine Automation, 2018,44(2):5-12.

[18] 范京道, 徐建军, 张玉良, 等. 不同煤层地质条件下智能化无人综采技术[J]. 煤炭科学技术, 2019,47(3):43-52.

FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al. Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology [J]. Coal Science and Technology, 2019,47(3):43-52.

[19] 王国法,庞义辉,张传昌,等. 超大采高智能化综采成套技术与装备研发及适应性研究[J]. 煤炭工程,2016,48(9):6-10.

WANG Guofa,PANG Yihui,ZHANG Chuanchang,et al. Intelligent longwall mining technology and equipment and adaptability in super large mining height working face[J]. Coal Engineering,2016,48(9):6-10.

[20] 王国法, 李希勇, 张传昌, 等. 8m大采高综采工作面成套装备研发及应用[J]. 煤炭科学技术, 2017,45(11):1-8.

WANG Guofa, LI Xiyong, ZHANG Chuanchang, et al. Research and development and application of set equipment of 8m large mining height fully-mechanized face [J]. Coal Science and Technology, 2017,45(11):1-8.

[21] 任怀伟, 孟祥军, 李 政, 等. 8m大采高综采工作面智能控制系统关键技术研究[J]. 煤炭科学技术, 2017,45(11):37-44.

REN Huaiwei, MENG Xiangjun, LI Zheng, et al. Study on key technology of intelligent control system applied in 8m large mining height fully-mechanized face[J]. Coal Science and Technology, 2017,45(11):37-44.

[22] 王国法, 庞义辉. 特厚煤层大采高综采综放适应性评价和技术原理[J]. 煤炭学报, 2018,43 (1):33-42.

WANG Guofa,PANG Yihui. Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam [J]. Journal of China Coal Society, 2018,43 (1):33-42.

[23] 王国法,庞义辉,刘俊峰.特厚煤层大采高综放开采机采高度的确定与影响[J].煤炭学报,2012,37(11):1777-1782.

WANG Guofa, PANG Yihui, LIU Junfeng. The determination and influence of cutting height on top coal caving with great mining height in extra thick coal seam[J]. Journal of China Coal Socity,2012,37(11):1777-1782.

[24] 王国法, 王 虹, 任怀伟, 等. 智慧煤矿2025情境目标和发展路径[J]. 煤炭学报, 2018, 43(2): 295-305.

WANG Guofa, WANG Hong, REN Huaiwei, et al. 2025 scenarios and development path of intelligent coal mine [J]. Journal of China Coal Society, 2018,43(2):295-305.

[25] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1-10.

[26] 田成金.煤炭智能化开采模式和关键技术研究[J].工矿自动化,2016,42(11):28-32.

TIAN Chengjin. Research of intelligentized coal mining mode and key technologies [J]. Industry and Mine Automation, 2016, 42(11):28-32.

[27] 王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

WANG Guofa. Development and application of completed set equipment for safety and high efficient mining in thin seam [J]. Coal Science and Technology, 2009,37(9):86-89.

[28] 徐亚军, 王国法.基于滚筒采煤机薄煤层自动化开采技术[J].煤炭科学技术, 2013,41(11):6-7.

XU Yajun, WANG Guofa. Automatic mining technology based on shearer in thin coal seam [J]. Coal Science and Technology, 2013,41(11):6-7.

[29] 吕鹏飞, 何 敏, 陈晓晶, 等.智慧矿山发展与展望[J].工矿自动化, 2018, 44(9):84-88.

LYU Pengfei, HE Min,CHEN Xiaojing,et al.Development and prospect of wisdom mine[J].Industry and Mine Automation, 2018, 44(9):84-88.

[30] 毛善君. “高科技煤矿”信息化建设的战略思考及关键技术[J]. 煤炭学报, 2014, 39(8): 1572-1583.

MAO Shanjun. Strategic thinking and key technology of informatization construction of high-tech coal mine [J]. Journal of China Coal Society, 2014, 39(8): 1572-1583.

[31] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng. Research of straightness control system of fully-mechanized coal mining face [J]. Industry and Mine Automation, 2015,41(5):5-8.

[32] WANG Guofa, PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J]. Int J Coal Sci Tec,2017(4):301-309.

[33] 王国法,牛艳奇.超前液压支架与围岩耦合支护系统及其适应性研究[J].煤炭科学技术,2016,44(9):19-25.

WANG Guofa, NIU Yanqi. Study on advance hydraulic powered support and surrounding rock coupling support system and suitability [J]. Coal Science and Technology, 2016,44(9):19-25.

[34] 张德生,牛艳奇,孟 峰.综采工作面超前支护技术现状及发展[J].矿山机械,2014,42(8):1-4.

ZHANG Desheng,NIU Yanqi,MENG Feng.Status and development of advance supporting technology on fully-mechanized faces[J]. Mining & Processing Equipment,2014,42(8):1-4.

[35] 庞义辉,刘新华,马 英. 千万吨矿井群综放智能化开采设备关键技术[J]. 煤炭科学技术,2015,43(8):97-101.

PANG Yihui,LIU Xinhua,MA Ying. Key technologies of fully-mechanized caving intelligent mining equipment in ten million tons of mines group[J]. Coal Science and Technology,2015,43(8):97-101.

[36] 王国法,庞义辉. 液压支架与围岩耦合关系及应用[J]. 煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui. Relationship between hydraulic support and surrounding rock coupling and its application[J]. Journal of China Coal Society,2015,40(1):30-34.

[37] 王国法, 庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al. Hydraulic support and coal wall coupling relationship in ultra large height mining face [J]. Journal of China Coal Society,2017,42(2):518-526.

[38] 王国法, 庞义辉. 基于支架与围岩耦合关系的支架适应性评价方法[J]. 煤炭学报,2016,41(6):1348-1353.

WANG Guofa, PANG Yihui. Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J]. Journal of China Coal Society,2016,41(6):1348-1353.

[39] 葛世荣, 王忠宾, 王世博. 互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo. Study on key technology of internet plus intelligent coal shearer[J]. Coal Science and Technology,2016,44(7):1-9.

[40] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J]. Coal Science and Technology,2019,47(3):35-42.

[41] 庞义辉,王国法. 基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J]. 煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa. Hydraulic support protecting board analysis based on rib spalling “tensile cracking-sliding” mechanical model [J]. Journal of China Coal Society,2017,42(8):1941-1950.

[42] 庞义辉. 超大采高液压支架与围岩的强度耦合关系[D]. 北京:煤炭科学研究总院, 2018.

[43] 庞义辉,王国法,张金虎,等. 超大采高工作面覆岩断裂结构及稳定性控制技术[J]. 煤炭科学技术,2017,45(11):45-50.

PANG Yihui,WANG Guofa,ZHANG Jinhu,et al. Overlying strata fracture structure and stability control technology for ultra large mining height working face [J]. Coal Science and Technology,2017,45(11):45-50.

[44] 张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-695.

ZHANG Yinliang, LIU Junfeng, PANG Yihui, et al. Effect analysis of prevention rib spalling system in hydraulic support [J]. Journal of China Coal Society ,2011,36(4):691-695.

[45] 庞义辉, 王国法. 大采高液压支架结构优化设计及适应性分析[J]. 煤炭学报,2017,42(10):2518-2527.

PANG Yihui, WANG Guofa. Hydraulic support with large mining height structural optimal design and adaptability analysis [J]. Journal of China Coal Society, 2017,42(10):2518-2527.

[46] 黄曾华.可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135,187.

HUANG Zenghua. Study on unmanned mining technology with visualized remote interference[J]. Coal Science and Technology, 2016,44(10) :131-135,187.

[47] 雷 毅.我国井工煤矿智能化开发技术现状及发展[J].煤矿开采,2017,22(2):1-4.

LEI Yi. Present Situation and development of underground mine intelligent development technology in domestic[J]. Coal Mining Technology, 2017,22(2):1-4

[48] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao. Innovation and development of intelligent mining technology in coal mine[J]. Coal Science and Technology, 2017,45(9):65-7.

[49] 王家臣.我国放顶煤开采的工程实践与理论进展[J].煤炭学报,2018,43(1):43-51.

WANG Jiachen. Engineering practice and theoretical progress of top-coal caving mining technology in China [J]. Journal of China Coal Society, 2018,43(1):43-51.

[50] 庞义辉. 机采高度对顶煤冒放性与煤壁片帮的影响 [J]. 煤炭科学技术,2017,45(6):105-111.

PANG Yihui. Influence of coal cutting height on top-coal caving and drawing characteristics and rib spalling [J]. Coal Science and Technology,2017,45(6):105-111.

[51] 庞义辉,王国法.坚硬特厚煤层顶煤冒放结构及提高采出率技术[J].煤炭学报,2017,42(4):817-824.

PANG Yihui,WANG Guofa.Top-coal caving structure and technology for increasing recovery rate at extra-thick hard coal seam[J].Journal of China Coal Society,2017,42(4):817-824.

[52] 王 昕, 赵 端, 丁恩杰. 基于太赫兹光谱技术的煤岩识别方法[J]. 煤矿开采, 2018,23(1):13-17, 91.

WANG Xin, ZHAO Duan, DING Enjie. Coal-rock identification method based on terahertz spectroscopy technology [J]. Coal Mining Technology, 2018,23(1): 13-17, 91.

[53] 杨文萃, 邱锦波, 张 阳, 等. 煤岩界面识别的声学建模[J]. 煤炭科学技术, 2015,43(3):100-103, 91.

YANG Wencui, QIU Jinbo, ZHANG Yang, et al. Acoustic modeling of coal-rock interface identification [J]. Coal Science and Technology, 2015,43(3):100-103, 91.

[54] 吴婕萍, 李国辉. 煤岩界面自动识别技术发展现状及其趋势[J]. 工矿自动化, 2015,41(12):44-49.

WU Jieping, LI Guohui. Development status and tendency of automatic identification technologies of coal-rock interface [J]. Industry and Mine Automation, 2015,41(12):44-49.

[55] 王国法,庞义辉,马 英.特厚煤层大采高综放自动化开采技术与装备[J].煤炭工程,2018,50(1):1-6.

WANG Guofa, PANG Yihui, MA Ying. Automated mining technology and equipment for fully-mechanized caving mining with large mining height in extra-thick coal seam [J]. Coal Engineering, 2018,50(1):1-6.

[56] 王国法,刘俊峰.大同千万吨矿井群特厚煤层高效综放开采技术创新与实践[J].同煤科技,2018(1):6-13.

WANG Guofa, LIU Junfeng. Innovation and practice of high efficiency fully mechanized mining technology for extra-thick coal seam in 10 million coal mine group of Datong[J].Science and Technology of Datong Coal Mining Administration, 2018(1):6-13.

[57] 张金虎,王国法,杨正凯,等.高韧性较薄直接顶特厚煤层四柱综放支架适应性和优化研究[J].采矿与安全工程学报,2018,35(6):1164-1169, 1176.

ZHANG Jinhu,Wang Guofa, YANG Zhengkai. Adaptability analysis and optimization study of four-leg shield caving support in ultra thick seam with high toughness and thinner immediate roof [J]. Journal of Mining & Safety Engineering, 2018,35(6):1164-1169, 1176.

[58] 郝建生.煤矿巷道掘进装备关键技术现状和展望[J].煤炭科学技术,2014,42(8):69-74.

HAO Jiansheng. Present status and outlook of key technology for mine roadway heading equipment[J].Coal Science and Technology, 2014, 42(8):69-74.

[59] 闫魏锋,石 亮.我国煤巷掘进技术与装备发展现状[J].煤矿机械,2018,39(12):1-3.

YAN Weifeng, SHI Liang. Development status of coal roadway tunneling equipment and technology in China[J]. Coal Mine Machinery, 2018,39(12):1-3.

[60] 李森方.国外部分断面掘进机的近期动态[J].煤矿机械,1990,11(S1):9-11.

LI Senfang.Recent development of partial section roadheaders abroad[J].Coal Mine Machinery,1990,11(S1):9-11.

[61] 耿兆瑞. 国外新型悬臂式掘进机技术发展述评[J]. 煤矿机电,1987(3):3-11,34.

GENG Zhaorui.Review on the technology development of new type cantilever roadheader abroad[J].Colliery Mechanical & Electrical Technology,1987(3):3-11,34.

[62] 田 劼. 悬臂掘进机掘进自动截割成形控制系统研究[D]. 北京:中国矿业大学(北京),2010.

[63] 王苏彧,田 劼,吴 淼.纵轴式掘进机截割轨迹规划及边界控制方法研究[J].煤炭科学技术,2016,44(4):89-94,118.

WANG Suyu,TIAN Jie,WU Miao.Study on cutting trace planning of longitudinal roadheader and boundary control method[J].Coal Science and Technology,2016,44(4):89-94,118.

[64] 田 劼,王苏彧,穆 晶,等.悬臂式掘进机空间位姿的运动学模型与仿真[J].煤炭学报,2015,40(11):2617-2622.

TIAN Jie,WANG Suyu,MU Jing,et al. Spatial pose kinematics model and simulation of boom-type roadheader[J].Journal of China Coal Society,2015,40(11):2617-2622。

[65] 李建刚.自动化掘进机仿形截割控制策略研究[D]. 阜新:辽宁工程技术大学,2012.

[66] 李晓豁.我国发展连续采煤机的前景[J].矿山机械,2007(12):10-12,4.

LI Xiaohuo.Prospects for the development of continuous shearers in China[J].Coal Mine Machinery,2007(12):10-12,4.

[67] 张 强,付欣欣,王艳杰.ML340连续采煤机[J].煤矿机械,2010,31(11):136-138.

ZHANG Qiang,FU Xinxin,WANG Yanjie.ML340 Continuous Miner[J].Coal Mine Machinery,2010,31(11):136-138.

[68] 张 振,梁大海.国产连续采煤机在神东矿区快速掘进中的应用[J].煤矿机械,2010,31(5):184-186.

ZHANG Zhen,LIANG Dahai.Application in Shendong ore district of domestic continuous miner for fast tunneling[J].Coal Mine Machinery,2010,31(5):184-186.

[69] 曹艳丽. 连续采煤机动态特性及结构优化设计的研究[D].阜新:辽宁工程技术大学,2012.

[70] 智建宁,王 建.国外掘锚机组发展综述[J].山西煤炭,1997(1):57-60,63.

ZHI Jianning,WANG Jian.A summary of the development of rock tunnelling-bolting combined machine abroad[J].Shanxi Coal,1997(1):57-60,63.

[71] 徐国强.掘锚先锋体验山特维克MB670型掘锚机[J].矿业装备,2012(2):62-63.

XU Guoqiang. Pioneer experience of anchor excavation of Sandvik MB670 bolter miner[J].Mining Equipment, 2012(2): 62-63.

[72] 王以超.JM340型掘锚机的研制及应用[J].煤矿机电,2018(2):99-100,106.

WANG Yichao. Development and application of windlass bolter JM340[J] Colliery Mechanical & Electrical Technology, 2018(2):99-100,106.

[73] 杨文平,胡 鹏,樊 纲. 掘进机自动定向技术探究[J]. 煤矿机械, 2016, 37(8): 46-48.

YANG Wenping, HU Peng, FAN Gang. Research on automatic orientation technology of excavator[J].Coal Mine Machinery, 2016, 37(8): 46-48.

[74] 朱信平,李 睿,高 娟,等. 基于全站仪的掘进机机身位姿参数测量方法[J]. 煤炭工程,2011,43(6): 113-115.

ZHU Xinping,LI Rui,GAO Juan,et al.Measurement method of position and posture parameters of roadheader fuselage based on total station[J].Coal Engineering,2011,43(6): 113-115.

[75] 陈慎金,成 龙,王鹏江,等. 基于激光测量技术的掘进机航向角精度研究[J].煤炭工程, 2018, 50(7): 107-110.

CHEN Shenjin,CHENG long,WANG Pengjiang,et al. Research on course angle accuracy of roadheader based on laser measurement[J].Coal Engineering, 2018, 50(7): 107-110.

[76] 冯大龙. 捷联式惯导系统在无人掘进机中的应用[D].重庆:重庆大学,2007:37-45.

[77] 陶云飞,宗 凯,张敏骏,等. 基于iGPS的掘进机单站多点分时机身位姿测量方法[J].煤炭学报,2015, 40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al. A position and orientation measurement method of single-station, multipoint and time-sharing for roadheader body based on iGPS[J].Journal of China Coal Society,2015,40(11):2611-2616.

[78] 薛光辉,管 健,程继杰,等.深部综掘巷道超前支架设计与支护性能分析[J].煤炭科学技术,2018,46(12):15-20.

XUE Guanghui,GUAN Jian,CHENG Jijie,et al.Design of advance support for deep fully-mechanized heading roadway and its support performance analysis[J].Coal Science and Technology,2018,46(12):15-20.

[79] 郑瑞霞.ZLJ-10/21型掘进机机载超前支护在漳村矿的应用[J].煤,2010,19(1):68-69.

Zheng Ruixia.Application of airborne advanced support of ZLJ_10_21 roadheader in Zhangcun Mine[J].Coal,2010,19(1):68-69.

[80] 张幼振.我国煤矿锚杆钻车的应用现状与发展趋势[J].煤炭工程,2010,42(6):101-103.

ZHANG Youzhen. Application status and development trend of coal mine anchor drilling vehicle in China[J]. Coal Engineering,2010,42(6):101-103.

[81] 杨增福.神东公司参与研发的国内首台全自动组合式两臂锚杆钻车完成出厂验收[J].陕西煤炭,2018,37(S1):206.

YANG Zengfu. Shendong Company participated in the research and development of the first fully automatic combined two-arm anchor drilling rig in China to complete factory acceptance[J].Coal of Shaanxi, 2018,37(S1):206.

[82] 郭成刚,康淑云.煤巷掘进自动化关键技术的重大突破[J].中国煤炭,2008,34(11):108,112.

GUO Chenggang,KANG Shuyun. Major breakthroughs in key technologies of coal roadway driving automation[J].China Coal,2008,34(11):108,112.

[83] 苏 芳,王晨升,武维承,等.掘锚交叉综掘工艺应用及研究[J]. 煤矿开采, 2014, 19(6): 74-76.

SU Fang, WANG Chensheng,et al, Wu Weicheng.Application of full-mechanized driving technique of driving and anchoring cross-operation[J].Coal Mining Technology, 2014, 19(6):74-76.

[84] 张国恩.重叠式连续运输系统和掘锚机配套在巷道掘进中的成功应用[J].中国矿业,2006,15(5):51-53.

ZHANG Guoen.The successful application of iterative running transportation systems and layout of anchor dredge machine in laneway dredging[J].China Mining Magazine,2006,15(5):51-53.

[85] 汪腾蛟. 新型高效单巷快速掘进系统应用及改进技术[J]. 煤炭科学技术,2014,42(5):121-124.

WANG Tengjiao.Application and improvement technology of new high efficient single mine roadway heading system[J].Coal Science and Technology,2014,42(5):121-124.

[86] 丁 航,高振军. 补连塔煤矿掘锚机巷道掘进方案优化[J]. 煤矿安全, 2018,49(S1):110-112.

DING Hang,GAO Zhenjun. Optimization on roadway tunneling scheme by driving and bolting machine in Bulianta Coal Mine[J].Safety in Coal Mines,2018,49(S1):110-112.

[87] 李 杰.磁窑沟煤矿掘锚一体机施工大断面切眼二次成巷掘进工艺实践研究[J].煤炭工程,2018,50(S1):58-60.

LI Jie.Practice and research on driving technology of large section cutting hole secondary roadway in Ciyao[J].Coal Engineering,2018,50(S1):58-60.

[88] 陈外信,刘立新.大采高综采工作面运输顺槽的快速掘进[J].煤炭工程,2005(7):34-35.

CHEN Waixin,LIU Lixin. Fast driving of transport channel in fully mechanized face with large mining height[J].Coal Engineering,2005(7):34-35.

[89] 李浩荡,栗建平,刘占斌,等. 应用连采机在断层破碎带中掘进工作面巷道[J]. 煤矿开采, 2009, 14(4):52-53,12.

LI Jianping,LIU Zhanbin,LIU shuangyu, et al. Applying continuous mining machine to driving mining roadways in fault broken zone[J].Coal Mining Technology, 2009, 14(4): 52-53,12.

[90] 曹 军,孙德宁. 连续采煤机双巷掘进工艺及参数优化研究[J]. 煤炭科学技术, 2012, 40(5): 9-13.

CAO Jun,SUN Dening.Study on double gateway driving technique and parameters optimization of continuous miner[J].Coal Science and Technology,2012, 40(5): 9-13.

[91] 张立辉,李金刚. 复杂条件下大断面开切眼掘支技术研究[J]. 煤炭工程, 2014, 46(10): 115-117.

ZHANG Lihui,LI Jingang.Study on excavation and support technology of large cross section open-off cut under complicated condition[J].Coal Engineering,2014, 46(10): 115-117.

[92] 马 超,代贵生,曹光明. 快速掘进系统在大柳塔煤矿的应用[J]. 煤炭工程, 2015,47(12):34-37.

MA Chao,DAI Guisheng,CAO Guangming.Application of efficient fast driving system in Daliuta Coal Mine[J]. Coal Engineering, 2015,47(12):34-37.

[93] 张喜文,段其涛,徐祝贺.大断面煤巷快速掘进工艺及参数优化研究[J]. 中国煤炭, 2014, 40(S1): 87-91, 95.

ZHANG Xiwen, DUAN Qitao, XU Zhuhe. Study on rapid driving technology and parameter optimization of large section coal roadway[J]. China Coal, 2014, 40(S1): 87-91, 95.

[94] 马福文,张小峰.国产连续采煤机成套装备在金鸡滩矿的应用[J].煤炭技术,2018,37(2):274-276.

MA Fuwen,ZHANG Xiaofeng.Application of domestic continue miner system in Jinjitan Mine[J]. Coal Technology, 2018,37(2):274-276.

[95] 任崇鹏.连续采煤机三条巷道同时掘进快速施工工艺[J].山东工业技术,2018(18):82,248.

REN Congpeng.Rapid construction technology for simultaneous excavation of three roadways of continuous miner [J].Shandong Industrial Technology, 2018(18):82,248.

[96] 周成军. 连续采煤机平衡开采工艺研究及应用[J]. 煤炭工程,2018,50(12):58-61.

ZHOU Chengjun.Research and application of the balanced mining technology of continuous coal shearer[J]. Coal Engineering, 2018,50(12):58-61.